Способ измерения вязкости жидкостей и устройство для его реализации

Иллюстрации

Показать всеСпособ измерения вязкости жидкостей и устройство для его реализации найдут применение в различных отраслях промышленности для определения качества ведения технологических процессов, например в лакокрасочной промышленности, при производстве синтетических смол и др. Способ измерения вязкости жидкостей осуществляют путем воздействия газовой струей, вытекающей из сопла, на жидкость. При этом формируется углубление на поверхности жидкости. Причем сопло перемещают в направлении действия струи газа со скоростью, при которой углубление сохраняет неизменной заданную форму. О вязкости жидкости судят по скорости перемещения сопла. Техническим результатом изобретения является повышение точности, а также расширение диапазона измерения. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области измерительной техники, в частности к бесконтактным аэрогидродинамическим способам и устройствам автоматического контроля вязкости жидкости, и может найти применение в различных отраслях промышленности, например химической, нефтехимической и др.

Известен способ измерения вязкости жидкости (А.с. №492787 СССР, МКИ G01N 11/08. Способ измерения вязкости жидкости по ее колебаниям / М.М.Мордасов, Ю.С.Шаталов // Опубл. 25.11.1975. Бюл. №43), включающий воздействие струи газа на жидкость с образованием углубления и формированием устойчивых автоколебаний на ее поверхности, изменение частоты колебаний на заданную величину путем изменения давления подаваемой струи, по которому судят о вязкости.

Недостатками указанного способа являются высокая случайная составляющая погрешности, обусловленная влиянием многих неконтролируемых факторов на колебательный процесс, и сравнительно низкий верхний предел измерения, что связано с трудностями в получении автоколебаний на поверхности вязких жидкостей.

Наиболее близким по технической сущности является способ измерения вязкости жидкости (Пат. №2170417 РФ, МКИ G01N 11/00. Способ определения вязкости жидкости / М.М.Мордасов, А.В.Трофимов, В.И.Гализдра, С.А.Трофимов // Опубл. 10.07.2001. Бюл. №19), согласно которому путем импульсного воздействия газовой струей на жидкость формируют углубление на ее поверхности, фиксируют временной интервал с момента подачи газовой струи до момента достижения углублением заданного объема, по величине этого временного интервала судят о вязкости жидкости.

Такие признаки прототипа, как воздействие струи газа на поверхность жидкости, формирование углубления на ее поверхности и фиксация момента достижения углублением заданного объема, совпадают с существенными признаками заявляемого способа.

Недостатками способа, принятого за прототип, является сравнительно низкая точность измерения вязкости, что обусловлено влиянием плотности и поверхностного натяжения жидкости на результат измерения вязкости вследствие изменения формы углубления и нестабильностью фиксации заданного объема углубления.

Известно устройство для измерения вязкости жидкости (А.с. №1385032 СССР, МКИ G01N 11/16. Устройство для измерения вязкости / М.М.Мордасов, В.И.Гализдра // Опубл. 30.03.1988. Бюл. №12), содержащее питающее сопло, расположенное наклонно к плоскости уровня жидкости, струйный элемент трубка - приемный канал, выход которого подключен к входу усилителя, а выход усилителя и вход питающего сопла соединены вместе и подключены к входу преобразователя, выход которого соединен с входом частотомера.

Недостатком такого устройства является невысокая точность измерения.

Наиболее близким по технической сущности к предлагаемому является устройство для измерения вязкости жидкости (А.с. №1260747 СССР, МКИ G01N 11/16. Устройство для измерения вязкости / М.М.Мордасов, В.И.Гализдра // Опубл. 30.09.1986. Бюл. №36), содержащее сопло, располагаемое во время измерений над поверхностью контролируемой жидкости, сдвоенный чувствительный элемент, преобразователь, частотомер, два регулятора расхода, два клапана и блок управления, при этом входы клапанов присоединены к соответствующим регуляторам расхода газа, выходы соединены вместе и подключены к соплу, управляющие входы клапанов подключены к соответствующим выходам блока управления и входам преобразователя, выход которого соединен со входом частотомера, а выходы чувствительного элемента подключены к входу блока управления.

Такие признаки прототипа, как наличие сопла, расположенного над поверхностью исследуемой жидкости, вход которого подключен через клапан к регулятору расхода, сдвоенного чувствительного элемента, выходы которого подключены к соответствующим входам блока управления, совпадают с существенными признаками заявляемого устройства.

Прототип предполагает формирование устойчивого режима взаимодействия струи газа с поверхностью жидкости при наклонном расположении сопла. Однако экспериментальные исследования показали, что такой режим достигается только при вязкости жидкости более 100 Па·с или при использовании неньютоновских жидкостей, в противном случае на поверхности жидкости формируются колебания.

Техническими задачами изобретения являются повышение точности и расширение диапазона измерения. В предлагаемом способе эти задачи решаются за счет перемещения по поверхности жидкости углубления постоянного объема. Это позволяет, как снизить случайную составляющую погрешности, обусловленную нестабильностью фиксации заданного объема углубления, так и погрешность, обусловленную влиянием на результат измерения плотности и поверхностного натяжения контролируемой жидкости. В предлагаемое устройство вводят исполнительный механизм для перемещения сопла, формирующего струю газа, и чувствительного элемента.

Сущность изобретения заключается в том, что в способе измерения вязкости жидкостей воздействуют газовой струей, вытекающей из сопла, на жидкость и формируют углубление на ее поверхности, сопло перемещают в направлении действия струи газа со скоростью, при которой углубление сохраняет неизменной заданную форму, о вязкости жидкости судят по скорости перемещения сопла, а устройство дополнительно снабжено исполнительным механизмом, при этом выход исполнительного механизма соединен с соплом и чувствительным элементом, а вход подключен к соответствующему выходу блока управления.

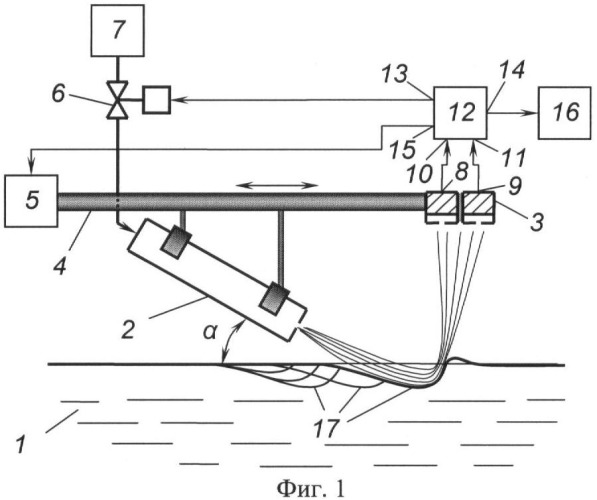

На фиг.1 изображена схема устройства для реализации предлагаемого метода измерения вязкости.

Над поверхностью контролируемой жидкости 1 расположены сопло 2 и чувствительный элемент 3, присоединенные к штоку 4, являющемуся выходом исполнительного механизма 5. Вход сопла 2 подключен через клапан 6 к регулятору 7 расхода газа. Первый 8 и второй 9 выходы чувствительного элемента 3 соединены с первым 10 и вторым 11 входами блока управления 12 соответственно. Первый выход 13 блока управления 12 подключен к управляющему входу клапана 6, второй выход 14 - к входу цифрового табло 16, а третий выход 15 - к входу исполнительного механизма 5.

При взаимодействии струи газа, вытекающей из сопла 2, с поверхностью жидкости 1 на последней формируется углубление 17.

Устройство для измерения вязкости жидкостей работает следующим образом. Размещают шток 4 исполнительного механизма 5 параллельно поверхности контролируемой жидкости 1 на заданном расстоянии от нее. Пуск устройства осуществляют подачей на его вход питания.

В исходный момент времени на выходе 13 блока управления 12 формируется сигнал единичного уровня U13=1, под действием которого клапан 6 открывается и сжатый газ с выхода регулятора 7 поступает в сопло 2, из которого вытекает струя газа, воздействующая на жидкость 1 и формирующая углубление 17 на ее поверхности. С течением времени объем углубления 17 возрастает.

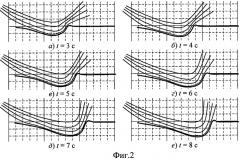

На фиг.2 изображены профили углубления и линии тока струи газа для различных интервалов времени t с момента подачи струи. Потока газа направлены слева направо. Из чертежей видно, что с течением времени по мере движения волны меняется угол выхода струи из углубления. Непосредственно в момент подачи струя растекается по поверхности жидкости, так как на ней отсутствует углубление. После формирования углубления газ, протекающий вблизи поверхности жидкости и направляемый ею вверх, взаимодействуют с газом, протекающим вне углубления, в результате чего струя меняет свое направление и устремляется вверх. С течением времени объем углубления возрастает, и все большая часть струи погружается в жидкость, что приводит к увеличению угла ее выхода.

Из вышесказанного следует, что струю газа, выходящую из углубления 17, первым воспримет правая по схеме (фиг.1) ячейка сдвоенного чувствительного элемента 3, в результате чего на его выходе 9 сформируется сигнал U9, поступающий на вход 11 блока управления 12. Сигнал U8=0 поступает на вход 10 блока 12 с выхода 8 чувствительного элемента 3, так как на его левую по схеме ячейку струя газа не действует. При положительной разности ΔU сигналов U9 и U8, что соответствует действию струи исключительно на правую ячейку чувствительного элемента 3, блок управления 12 формирует на выходе 15 сигнал U15, под действием которого исполнительный механизм 5 перемещает шток 4 с закрепленными на нем соплом 2 и чувствительным элементом 3 вправо.

В результате перемещения сопла 2 и чувствительного элемента 3 выходящая из углубления 17 газовая струя начинает воздействовать на обе его ячейки, что приводит к уменьшению разности ΔU=U9-U8. Если разность ΔU становится отрицательной, то блок управления 12 формирует на выходе 15 сигнал U15, под действием которого исполнительный механизм 5 перемещает шток 4 влево. Поэтому, в момент времени, когда чувствительный элемент 3 начинает воспринимать выходящую из углубления 17 газовую струю, в устройстве начинается переходной процесс, после установления которого объем и форма углубления 17 соответствуют заданным, исполнительный механизм 5 посредством штока 4 перемещает сопло 2 и чувствительный элемент 3 с постоянной скоростью в направлении действия струи газа. Цепь обратной связи, состоящая из элементов 3, 12 и 5, обеспечивает сохранение неизменной заданной формы углубления 17 и его перемещение. О вязкости η жидкости 1 судят по скорости перемещения сопла 2, которая обратно пропорциональна измеряемой величине.

После достижения штоком 4 исполнительного механизма 5 крайнего правого по схеме положения блок управления 12 формирует на выходе 15 сигнал U15, под действием которого исполнительный механизм 5 возвращает шток в исходное (крайнее левое по схеме) положение, на выходе 13 - сигнал U13=0, в результате чего прекращается подача газа в сопло, а с выхода 14 передает данные о вязкости η, полученные за время движения штока 4, на вход цифрового табло 16.

Таким образом, предлагаемый способ измерения вязкости и устройство для его реализации позволяют снизить влияние плотности и поверхностного натяжения на результат измерения вязкости за счет стабилизации формы углубления, перемещающегося по поверхности контролируемой жидкости, снизить случайную составляющую погрешности измерения в одном наблюдении за счет накопления информации о вязкости во время движения сопла, а также обеспечить широкий диапазон измерения вязкости за счет облегчения фиксации струи, выходящей из углубления, что обусловлено увеличением ее интенсивности при движении сопла.

1. Способ измерения вязкости жидкостей путем воздействия газовой струей, вытекающей из сопла, на жидкость и формирования углубления на ее поверхности, отличающийся тем, что сопло перемещают в направлении действия струи газа со скоростью, при которой углубление сохраняет неизменной заданную форму, а о вязкости жидкости судят по скорости перемещения сопла.

2. Устройство для контроля вязкости жидкостей, реализующее способ по п.1 и содержащее сопло, расположенное над поверхностью жидкости и подключенное через клапан к регулятору расхода, чувствительный элемент и блок управления, первый выход которого подключен к управляющему входу клапана, второй - к входу цифрового табло, а входы - к соответствующим выходам чувствительного элемента, отличающееся тем, что оно дополнительно снабжено исполнительным механизмом, выход которого соединен с соплом и чувствительным элементом, а вход подключен к третьему выходу блока управления.