Трубка теплообменника и способ ее формирования

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано для формирования трубки теплообменника. Трубка может быть изготовлена из одного, двух или более фрагментов листового материала. Профилированная вставка, неразъемная с плоской трубкой или сконструированная из другого листа материала, может быть использована для того, чтобы образовывать несколько каналов для потока через трубку. Трубка может быть изготовлена из относительно тонкого материала, а также может быть укреплена с помощью сгибов материала плоской трубки и/или вставки в областях, подвергающихся более высоким значениям давления и температуры. Кроме того, относительно тонкий материал плоской трубки может иметь коррозионный слой, обеспечивающий противостояние материала от выхода из строя вследствие коррозии. Повышается качество. 2 н. и 20 з.п. ф-лы, 96 ил.

Реферат

Краткое описание изобретения

В некоторых вариантах осуществления настоящее изобретение обеспечивает собой трубку теплообменника, включающую в себя корпус трубки, по меньшей мере, частично образованный посредством листа материала, имеющего толщину не более приблизительно 0,15 мм, при этом корпус трубки имеет толщину, ширину, превышающую и по существу перпендикулярную толщине, внешнюю стенку, образованную, по меньшей мере, частично посредством листа материала, внутренний отсек, имеющий максимальную ширину, проходящую в направлении ширины корпуса трубки, широкую боковую сторону и первую, и вторую узкие боковые стороны, образующие внутреннюю поверхность внутреннего отсека, причем лист материала изогнут так, чтобы, по меньшей мере, частично образовывать первую узкую боковую сторону корпуса трубки. Теплообменник согласно настоящему изобретению также может включать в себя первую часть внешней стенки, перекрывающую вторую часть внешней стенки во втором узком конце и образующую шов, при этом первая часть имеет конец в положении вдоль ширины трубки, причем внутренний отсек проходит от центра трубки мимо этого положения к внутренней поверхности второй узкой боковой стороны.

Согласно настоящему изобретению также создана трубка теплообменника, включающая в себя лист материала, по меньшей мере, частично образующий внешнюю стенку корпуса трубки, имеющего первую узкую боковую сторону, вторую узкую боковую сторону и широкую боковую сторону, при этом лист материала имеет толщину менее приблизительно 0,15 мм и отогнут на первой узкой боковой стороне корпуса трубки, при этом первая узкая боковая сторона и вторая узкая боковая сторона укреплены для того, чтобы каждая из первой узкой боковой стороны и второй узкой боковой стороны имела толщину, превышающую толщину листа материала.

Помимо этого согласно настоящему изобретению создан способ формирования трубки теплообменника, при котором формируют лист материала, имеющего толщину менее приблизительно 0,15 мм, чтобы сформировать корпус трубки, имеющий толщину, ширину, превышающую и по существу перпендикулярную толщине, внешнюю стенку, образованную, по меньшей мере, частично листом материала, внутренний отсек, имеющий максимальную ширину, проходящую в направлении ширины корпуса трубки, широкую боковую сторону и первую, и вторую узкие боковые стороны, каждая из которых образует внутреннюю поверхность внутреннего отсека. Способ также может включать в себя изгибание листа материала так, чтобы, по меньшей мере, частично образовывать первую узкую боковую сторону корпуса трубки, и перекрывание первой части внешней стенки второй части внешней стенки во втором узком конце и образование шва, причем первая часть внешней стенки имеет конец в положении вдоль ширины трубки, а внутренний отсек проходит от центра трубки мимо этого положения к внутренней поверхности второй узкой боковой стороны.

Краткое описание чертежей

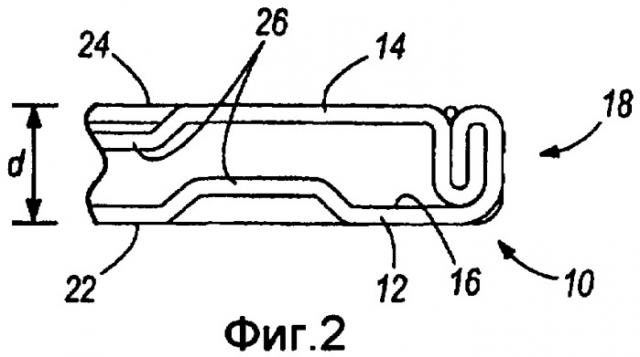

Фиг. 1 - вид сбоку трубки согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 2 - вид в увеличенном масштабе конца трубки, показанной на фиг. 1;

Фиг. 3 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы для того, чтобы сформировать трубку, показанную на фиг. 1;

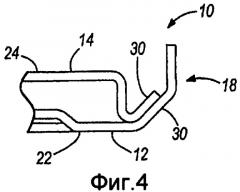

Фиг. 4 - вид в увеличенном масштабе узкой боковой стороны трубки, показанной на фиг. 1;

Фиг. 5 - еще один вид в увеличенном масштабе узкой боковой стороны, показанной на фиг. 1;

Фиг. 6 - вид в увеличенном масштабе узкой боковой стороны трубки согласно другому варианту осуществления настоящего изобретения;

Фиг. 7 - вид в увеличенном масштабе узкой боковой стороны трубки согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 8 - вид в увеличенном масштабе узкой боковой стороны трубки согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 9 - вид в увеличенном масштабе узкой боковой стороны трубки согласно другому варианту осуществления настоящего изобретения;

Фиг. 10 - вид в увеличенном масштабе узкой боковой стороны трубки согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 11 - узкая боковая сторона трубки согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 12 - вид в увеличенном масштабе части трубки, включающей в себя внутренние отгибы, согласно другому варианту осуществления настоящего изобретения;

Фиг. 13 - вид в увеличенном масштабе части трубки, включающей в себя внутренние отгибы, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 14 - вид в увеличенном масштабе части трубки, включающей в себя вставку, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 15 - вид в увеличенном масштабе части трубки, включающей в себя вставку, согласно другому варианту осуществления настоящего изобретения;

Фиг. 16 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы для того, чтобы сформировать трубку, включающую в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала;

Фиг. 17 - вид в увеличенном масштабе трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 18 - вид в увеличенном масштабе трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно другому варианту осуществления настоящего изобретения;

Фиг. 19 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 20 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 21 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно другому варианту осуществления настоящего изобретения;

Фиг. 22 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 23 - вид сбоку трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 24 - вид в увеличенном масштабе трубки, включающей в себя первую и вторую части, сформированные из общего фрагмента отгибаемого материала, согласно другому варианту осуществления настоящего изобретения;

Фиг. 25 - вид с разнесением деталей трубки, включающей в себя первую и вторую трубки и вставку, размещенную между первой и второй частью, согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 26 - вид с разнесением деталей трубки, показанной на фиг. 25;

Фиг. 27 - вид с разнесением деталей трубки, включающей в себя первую и вторую трубки и вставку, размещенную между первой и второй частью, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 28 - вид с разнесением деталей трубки, включающей в себя первую и вторую трубки и вставку, размещенную между первой и второй частью, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 29 - вид с разнесением деталей части трубки, показанной на фиг. 28;

Фиг. 30 - вид сбоку трубки, включающей в себя первую и вторую части и вставку, размещенную между первой и второй частями, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 31 - вид с разнесением деталей части трубки, показанной на фиг. 30;

Фиг. 32A - вид сбоку трубки, включающей в себя первую и вторую части и вставку, размещенную между первой и второй частями, согласно еще одному другому варианту осуществления настоящего изобретения;

Фиг. 32B - вид с разнесением деталей части трубки, показанной на фиг. 32A;

Фиг. 33 - вид сбоку части трубки, включающей в себя части и вставку, размещенную между первой и второй частями, согласно другому варианту осуществления настоящего изобретения;

Фиг. 34 - иллюстрация десяти вариантов осуществления трубок согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 35 - вид сбоку трубки согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 36 - вид сбоку внутренней вставки для трубки, показанной на фиг. 35;

Фиг. 37 - вид сверху внутренней вставки, показанной на фиг. 36;

Фиг. 38 - вид в перспективе части внутренней вставки, показанной на фиг. 35;

Фиг. 39 - вид сбоку трубки согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 40 - вид в перспективе в увеличенном масштабе внутренней вставки для трубки, показанной на фиг. 39;

Фиг. 41 - вид в перспективе части внутренней вставки, показанной на фиг. 40;

Фиг. 42 - вид в перспективе в увеличенном масштабе внутренней вставки, показанной на фиг. 40;

Фиг. 43 - вид сверху части внутренней вставки для трубки согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 44 - вид сбоку вставки согласно варианту осуществления настоящего изобретения, показанной внутри пустой оболочки плоской трубки;

Фиг. 45 - вид сбоку другой вставки согласно варианту осуществления настоящего изобретения, показанной внутри пустой оболочки плоской трубки;

Фиг. 46 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 47 - частичный вид сбоку с разнесением деталей трубки, показанной на фиг. 46;

Фиг. 48 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 49 - производственная линия валиковых прессов, которые могут быть использованы для того, чтобы изготавливать трубки согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 50 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 51 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно другим вариантам осуществления настоящего изобретения;

Фиг. 52 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно еще одним другим вариантам осуществления настоящего изобретения;

Фиг. 53 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно еще одним другим вариантам осуществления настоящего изобретения;

Фиг. 54 - схематичная иллюстрация примерных этапов изготовления, которые могут быть использованы, чтобы формировать трубку согласно другим вариантам осуществления настоящего изобретения;

Фиг. 55 - схематичная иллюстрация производственной линии, которая может быть использована для того, чтобы изготавливать трубки согласно некоторым вариантам осуществления настоящего изобретения;

Фиг. 55A - вид в разрезе, показывающий перфорирующую станцию производственной линии, показанной на фиг. 55;

Фиг. 55B - вид сбоку, показывающий перфорирующую станцию, показанную на фиг. 55A;

Фиг. 55C - вид в разрезе, показывающий мяльный валик и стержень производственной линии, показанной на фиг. 55;

Фиг. 55D - вид сбоку мяльного валика и стержня производственной линии, показанной на фиг. 55;

Фиг. 56 - вид сбоку секции перфорирующей станции, показанной на фиг. 55A;

Фиг. 57A - вид сбоку, показывающий лист материала, проходящий через секцию перфорирующей станции, показанной на фиг. 55A;

Фиг. 57B - вид сверху, показывающий лист материала, проходящий через секцию перфорирующей станции, показанной на фиг. 55A;

Фиг. 58 - вид сбоку мяльного валика и стержня производственной линии, показанной на фиг. 55;

Фиг. 59 - последовательность схематичных видов с торца производственной линии, показанной на фиг. 55, проиллюстрированных на различных стадиях формирования плоской трубки со вставкой;

Фиг. 60 - схематичный вид сверху части гибочного валика производственной линии, показанной на фиг. 55;

Фиг. 60A - вид с торца части гибочного валика, показанного на фиг. 60;

Фиг. 61 - схематичный вид с торца производственной линии оребренных плоских трубок согласно варианту осуществления настоящего изобретения;

Фиг. 62 - вид с разнесением деталей теплообменника, имеющего оребренные плоские трубки, согласно варианту осуществления настоящего изобретения;

Фиг. 63A-C - частичные виды наборов ребер согласно различным вариантам осуществления настоящего изобретения;

Фиг. 64 - схематичный вид с торца процесса производства оребренных трубок согласно варианту осуществления настоящего изобретения;

Фиг. 65 - вид сбоку в перспективе части процесса производства, показанного на фиг. 64;

Фиг. 66 - подробный вид теплообменника, имеющего оребренные плоские трубки, согласно варианту осуществления настоящего изобретения;

Фиг. 67 - подробный вид плоской трубки, которая может быть использована при изготовлении оребренной плоской трубки согласно варианту осуществления настоящего изобретения;

Фиг. 68 - подробный вид сбоку теплообменника, имеющего оребренные плоские трубки, согласно другому варианту осуществления настоящего изобретения;

Фиг. 69 - подробный вид в перспективе части теплообменника, показанной на фиг. 68;

Фиг. 70 - вид сбоку сборного резервуара согласно варианту осуществления настоящего изобретения;

Фиг. 70A - вид с торца сборного резервуара, показанного на фиг. 70;

Фиг. 71 - подробный вид теплообменника, имеющего сборный резервуар, проиллюстрированный на фиг. 70 и 70A;

Фиг. 72 - вид в перспективе сборного резервуара согласно другому варианту осуществления настоящего изобретения;

Фиг. 73 - подробный вид в перспективе теплообменника, имеющего сборный резервуар, проиллюстрированный на фиг. 72;

Фиг. 74 - еще один подробный вид в перспективе теплообменника, показанного на фиг. 73;

Фиг. 75 - подробный вид в перспективе сборного резервуара, показанного на фиг. 72;

Фиг. 76 - еще один подробный вид теплообменника, имеющего сборный резервуар, проиллюстрированный на фиг. 70-71;

Фиг. 77 - вертикальный вид теплообменника, показанного на фиг. 71 и 76;

Фиг. 78 - подробный вид сбоку теплообменника, имеющего сборный резервуар, согласно другому варианту осуществления настоящего изобретения;

Фиг. 79 - подробный вид с торца теплообменника, показанного на фиг. 78;

Фиг. 80 - подробный вид сбоку сборного резервуара теплообменника, проиллюстрированного на фиг. 78 и 79;

Фиг. 80A - вид с торца сборного резервуара, показанного на фиг. 78-80;

Фиг. 81 - подробный вид сбоку теплообменника, имеющего сборный резервуар, согласно другому варианту осуществления настоящего изобретения;

Фиг. 82 - подробный вид сбоку теплообменника, имеющего сборный резервуар, согласно другому варианту осуществления настоящего изобретения;

Фиг. 83 - подробный вид сбоку сборного резервуара теплообменника, проиллюстрированного на фиг. 81;

Фиг. 84 - блок-схема последовательности операций процесса производства теплообменника согласно варианту осуществления настоящего изобретения;

Фиг. 84A - схематичный вид теплообменника, изготовленного согласно блок-схеме последовательности операций способа по фиг. 84;

Фиг. 85 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

Фиг. 86 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

Фиг. 87 - вид с торца плоской трубки теплообменника, проиллюстрированного на фиг. 86;

Фиг. 88 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

Фиг. 89 - виды с торца альтернативных вариантов осуществления плоской трубки согласно настоящему изобретению;

Фиг. 90 - вид в перспективе с разнесением деталей теплообменника согласно другому варианту осуществления настоящего изобретения;

Фиг. 91 - виды плоской трубки согласно другому варианту осуществления настоящего изобретения, показанные на различных стадиях формирования;

Фиг. 92-95 - иллюстрация способов соединения частей теплообменника согласно некоторым вариантам осуществления настоящего изобретения; и

Фиг. 96 - график, иллюстрирующий глубину диффузии кремния для теплообменников, соединенных согласно некоторым вариантам осуществления настоящего изобретения.

Подробное описание изобретения

До подробного описания различных вариантов осуществления следует понять, что изобретение не ограничено в варианте применения подробностями структуры и размещения компонентов, изложенными в последующем описании или проиллюстрированными на прилагаемых чертежах. Изобретение допускает другие варианты осуществления и может быть применено на практике или выполнено различными способами. Кроме того, следует понимать, что формулировки и терминология, используемая в данном документе, служат только для описания и не должны рассматриваться как ограничивающие. Использование "включающий в себя", "содержащий" или "имеющий" и их вариантов предназначено, чтобы содержать в себе элементы, перечисляемые далее, и их эквиваленты, а также дополнительные элементы. Если не указано или ограничено иным образом, термины "установленный", "соединенный", "поддерживаемый" и "прикрепленный" и их варианты в данном документе используются в широком смысле и включают в себя прямые и опосредованные установки, соединения, поддержки и связи. Дополнительно, "соединенный" и "прикрепленный" не ограничены физическими или механическими соединениями либо креплениями.

Как подробнее описано ниже, многие варианты осуществления настоящего изобретения относятся или основаны на применении трубок, имеющих по существу плоскую форму поперечного сечения, взятую вдоль плоскости, перпендикулярной продольной оси трубки. В частности, каждая такая трубка может иметь больший размер и меньший размер, перпендикулярный большему размеру. Эти размеры иногда упоминаются в данном документе как "диаметры", хотя применение слова диаметр не предназначено для того, чтобы исключительно указывать и подразумевать, что указанный признак является круглым, сферическим или имеет иную надлежащую форму. Наоборот, термин "диаметр" используется только для того, чтобы ссылаться на больший размер трубки в указанном направлении и положении. Каждая такая трубка может иметь две противоположные стенки, образующие лицевые поверхности трубки (упоминаемые в данном документе как "широкие боковые стороны" трубки), и две более короткие и более стабильные стенки (упоминаемые в данном документе как "узкие боковые стороны" трубки), соединяющие широкие боковые стороны. Совместно, узкие и широкие боковые стороны трубки образуют внутреннее пространство, через которое текучая среда может протекать в любом состоянии, в том числе, без ограничений, газ, жидкость, пар и любая комбинация вышеозначенного, при любом давлении или при вакууме (в том числе без давления и вакуума).

Другой признак плоских трубок, используемых во многих вариантах осуществления настоящего изобретения (подробнее описанных ниже), состоит в относительно небольшой толщине материала, используемого для того, чтобы составлять, по меньшей мере, некоторые из стенок плоских трубок. В некоторых вариантах осуществления материал стенки плоских трубок имеет толщину не больше приблизительно 0,20 мм (0,007874 дюймов). В еще одних других вариантах осуществления материал стенки плоских трубок имеет толщину не больше приблизительно 0,15 мм (0,0059055 дюймов). Относительно небольшая толщина материала стенок может приводить к хорошим тепловым свойствам плоских трубок. Кроме того, посредством использования одного или более признаков плоских трубок, описанных в данном документе, было выяснено, что ряд различных плоских трубок, имеющих различные характеристики, приспособленные для множества вариантов применения, может конструироваться с помощью намного меньшего объема материала при сохранении свойств прочности и теплообмена более тяжелых традиционных плоских трубок. В некоторых вариантах осуществления может быть использована толщина материала стенок плоских трубок не менее приблизительно 0,050 мм (т.е. не менее приблизительно 0,0019685 дюймов), что обеспечивает отличные характеристики прочности и коррозионной стойкости, тогда как в других вариантах осуществления толщина материала стенок плоских трубок составляет не менее приблизительно 0,030 мм (0,00118 дюймов).

Как подробнее пояснено ниже, трубки теплообменника и другие части теплообменников, описанные в данном документе, могут изготавливаться с помощью ряда методик и процессов производства и могут включать в себя признаки коррозионной защиты, такие как, например, методики и процессы, описанные ниже и проиллюстрированные на фиг. 92-95. Ряд процессов и методик изготовления и признаки коррозийной защиты, упомянутые далее, являются особенно преимущественными, когда применяются к трубкам теплообменников и частям теплообменников, имеющим значительно меньшую толщину материала. Помимо этого, данные методики, процессы и признаки коррозионной защиты обеспечивают значительные преимущества, связанные с общей эффективностью плоских трубок и теплообменников, изготовленных из такого материала.

Многие варианты осуществления настоящего изобретения используют плоские трубки, имеющие большие и меньшие диаметры, как описано выше (обозначенные как D и d соответственно в нижеследующем тексте), которые обеспечивают уникальные преимущества во многих вариантах применения. Когда используются, например, вместе с только что описанной толщиной материала и вместе с другими признаками плоских трубок, описанных в различных вариантах осуществления ниже, могут быть изготовлены плоские трубки, приспособленные для ряда различных вариантов применения. Кроме того, возможность изготавливать плоские трубки, имеющие большие и меньшие размеры D, d, описанные в данном документе, упрощается посредством использования относительно тонкого материала стенки, описанного выше.

Например, в некоторых вариантах осуществления настоящего изобретения больший размер D (т.е. ширина плоской трубки в проиллюстрированных в данном документе вариантах осуществления) не меньше приблизительно 10 мм (0,39370 дюймов). Кроме того, больший размер D не превышает приблизительно 100 мм (3,9370 дюймов) в некоторых вариантах осуществления. В других вариантах осуществления больший размер D не превышает приблизительно 200 мм (7,87402 дюймов). В качестве другого примера в некоторых вариантах осуществления настоящего изобретения меньший диаметр d (т.е. толщина плоской трубки в проиллюстрированных в данном документе вариантах осуществления) не меньше приблизительно 0,7 мм (0,02756 дюймов). Кроме того, данный меньший размер d не превышает приблизительно 10 мм (0,39370 дюймов) в некоторых вариантах осуществления. В других вариантах осуществления меньший размер d не превышает приблизительно 7 мм (0,2756 дюймов). Эти большие и меньшие размеры применяются к любому из вариантов осуществления плоских трубок, описанных и/или проиллюстрированных в данном документе.

Во многих вариантах осуществления большие и меньшие размеры D, d зависят, по меньшей мере, частично от вариантов применения плоских трубок. Например, в вариантах применения в качестве конденсаторов больший диаметр D плоской трубки не менее приблизительно 10 мм (0,39370 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве конденсаторов не больше приблизительно 20 мм (0,78740 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве конденсаторов не менее приблизительно 10 мм (0,039370 дюймов). Кроме того, меньший диаметр d плоской трубки в некоторых вариантах применения в качестве конденсаторов не больше приблизительно 2,0 мм (0,078740 дюймов). В качестве еще одного примера, в вариантах применения в качестве радиаторов больший диаметр D плоской трубки не менее приблизительно 10 мм (0,39370 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве радиаторов не больше приблизительно 200 мм (7,8740 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве радиаторов не менее приблизительно 0,7 мм (0,027559 дюймов). Также меньший диаметр d плоской трубки в некоторых вариантах применения в качестве радиаторов не больше приблизительно 2,0 мм (0,078740 дюймов). В качестве еще одного примера, в вариантах применения в качестве теплообменников промежуточного охлаждения заряда больший диаметр D плоской трубки не менее приблизительно 20 мм (0,78740 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве теплообменников промежуточного охлаждения заряда не больше приблизительно 160 мм (6,29921 дюймов). Меньший диаметр d для некоторых вариантов применения в качестве теплообменников промежуточного охлаждения заряда плоской трубки не менее приблизительно 4,0 мм (0,15748 дюймов). Также меньший диаметр d плоской трубки в некоторых вариантах применения в качестве теплообменников промежуточного охлаждения заряда не больше приблизительно 10,0 мм (0,39370 дюймов).

Еще одни другие варианты применения плоских трубок согласно любому из вариантов осуществления, описанных в документе, включают в себя маслоохладители. В вариантах применения в качестве маслоохладителей больший диаметр D плоской трубки не менее приблизительно 10 мм (0,49470 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве маслоохладителей не больше приблизительно 150 мм (5,90551 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве маслоохладителей не менее приблизительно 1,5 мм (0,05906 дюймов). Также меньший диаметр d плоской трубки в некоторых вариантах применения в качестве маслоохладителей не больше приблизительно 4,0 мм (0,15748 дюймов). В качестве еще одного примера, в вариантах применения в качестве испарителей больший диаметр D плоской трубки не менее приблизительно 30 мм (1,18110 дюймов) в некоторых вариантах осуществления. Также больший диаметр D плоской трубки в некоторых вариантах применения в качестве испарителей не больше приблизительно 75 мм (2,95276 дюймов). Меньший диаметр d для некоторых вариантов применения плоской трубки в качестве испарителей не менее приблизительно 1,0 мм (0,039370 дюймов). Кроме того, меньший диаметр d плоской трубки в некоторых вариантах применения в качестве испарителей не больше приблизительно 2,0 мм (0,078740 дюймов). Следует отметить, что дополнительные варианты применения (например, газоохладители) плоских трубок, описанных и проиллюстрированных в данном документе, возможны, и все они подпадают в рамки объема и области применения настоящего изобретения.

Многие варианты осуществления плоских трубок, описанные ниже и проиллюстрированные в данном документе, изготавливаются из металла, включающего в себя алюминий (например, алюминий или сплав алюминия). Тем не менее вместо этого может быть использован ряд других типов металлов при предоставлении характеристик прочности, теплоотдачи и технологичности, требуемых для использования в устройствах теплообмена. В некоторых вариантах осуществления металлический материал плоских трубок снабжен покрытием из твердого припоя. Покрытие из твердого припоя может иметь ряд различных возможных значений толщины, и в некоторых случаях она составляет не менее приблизительно 10% от толщины материала стенки плоских трубок, чтобы сформировать хорошие результаты эффективности. Кроме того, в некоторых вариантах осуществления покрытие из твердого припоя составляет не более приблизительно 30% толщины материала стенки плоских трубок. В других вариантах осуществления, где плоские трубки должны быть спаяны мягким припоем, а не спаяны твердым припоем, металлический материал плоских трубок может быть снабжен покрытием из мягкого припоя. Ряд различных операций крепления (твердый припой, сварка, мягкий припой и т.п.) может быть использован для того, чтобы конструировать любые из множества сборочных узлов плоских трубок и теплообменников, описанных и/или проиллюстрированных в данном документе. Тем не менее части последующего текста ссылаются только на твердый припой, хотя следует понимать, что другие операции крепления (включая сварку и мягкий припой) в равной степени применимы в таких вариантах осуществления.

Множество признаков плоских трубок, упомянутых выше, ссылается на конструкцию стенок трубок с помощью относительно тонкого листового материала. В некоторых вариантах осуществления значительные усовершенствования в характеристики тонкостенных плоских трубок формируются посредством предоставления одной или обеих из стабильных узких боковых сторон с отгибами, которые по существу перпендикулярны или по существу параллельны широким боковым сторонам плоской трубки. Эти отгибы могут быть сформированы, например, посредством скатывания или загибания смежных продольных краев листового металла на или друг в друга. В тех вариантах осуществления настоящего изобретения, в которых одна или обе узкие боковые стороны плоской трубки имеют отгибы, которые по существу параллельны широким боковым сторонам плоской трубки, такие отгибы могут иметь одинаковую или различную длину относительно друг друга. Как также подробнее описывается ниже, отгибы на узких боковых сторонах плоской трубки могут иметь такую форму, чтобы схватываться или сцепляться друг с другом, то есть признак, который может быть полезным при изготовлении плоской трубки и/или теплообменника, использующего плоскую трубку.

Во многих из последующих вариантов осуществления раскрыты плоские трубки, имеющие отогнутые узкие боковые стороны, а также имеющие другие отгибы и/или деформации, сформированные внутри плоских трубок. При производстве отгибы, которые формируют узкие боковые стороны, могут быть созданы после изготовления таких других отгибов и/или деформаций, хотя также возможны и другие производственные альтернативы. Кроме того, следует отметить, что отгибы, сформированные в плоской трубке, могут быть несколькими отгибами, и в некоторых вариантах осуществления они размещаются плотно или граничат друг с другом.

Первый вариант осуществления плоской трубки 10 согласно настоящему изобретению проиллюстрирован на фиг. 1-5. Плоская трубка 10 состоит из двух частей листового материала 12, 14, имеющих такую форму, чтобы образовывать внутренние каналы 16 для потока. Каждая из двух частей 12, 14 может быть сформирована из одной бесконечной полоски материала или рулона, проходящего через производственную линию, имеющую устройство для резки материала (например, лазер, пилу, струю воды, лезвие и т.п.) для формирования двух полосок, которые затем соединяются так, как описано ниже. Альтернативно, две части 12, 14 могут быть сформированы из двух бесконечных полосок материала или рулонов, проходящих через производственную линию. В любом случае производственная линия может быть оснащена двумя наборами валков (как проиллюстрировано в качестве примера ниже) или другими элементами формирования листов, чтобы формировать полоски, как подробнее описано ниже. При использовании в данном документе и прилагаемой формуле изобретения термин "бесконечный" не означает дословно, что упоминаемый элемент или продукт имеет неограниченную подачу. Наоборот, термин "бесконечный" означает только то, что материал или продукт принимается из гораздо большей подачи непрерывного материала в некоторой находящейся выше объемной форме, например в подающих рулонах материала.

Хотя части 12, 14 могут иметь толщину, подпадающую под любые из диапазонов, описанных выше, части 12, 14 в проиллюстрированном варианте осуществления согласно фиг. 1-5 имеют толщину стенок, например, приблизительно 0,10 мм (0,0039369 дюймов). В некоторых вариантах осуществления части 12, 14 включают в себя материал, сформированный из алюминия или алюминиевого сплава. Тем не менее вместо этого в других вариантах осуществления могут быть использованы другие материалы частей (описанные выше). Любая или обе стороны частей 12, 14 могут быть покрыты покрытием из твердого припоя, таким как слой покрытия твердого припоя, который составляет приблизительно 10-30% толщины части.

Как показано на фиг. 2, плоская трубка 10 проиллюстрированного варианта осуществления образует малый диаметр d. При использовании толщины стенки, описанной ранее, малый диаметр d, равный, по меньшей мере, приблизительно 0,8 мм (0,031496 дюймов), обеспечивает хорошие результаты эффективности во многих вариантах применения. Также при использовании толщины стенки, описанной выше, малый диаметр d, равный не более приблизительно 2,0 мм (0,07874 дюйма), обеспечивает хорошие результаты эффективности во многих вариантах применения. Тем не менее во многих вариантах осуществления максимальный малый диаметр трубки d составляет не более приблизительно 1,5 мм (0,059055 дюймов). Как показано на фиг. 1, плоская трубка 10 проиллюстрированного варианта осуществления образует большой диаметр D. При использовании толщины стенки, описанной ранее, большой диаметр D, равный, по меньшей мере, приблизительно 40 мм (1,5748 дюйма), обеспечивает хорошие результаты эффективности во многих вариантах применения. Также при использовании толщины стенки, описанной выше, большой диаметр D, составляющий не более приблизительно 45 мм (1,7717 дюйма), обеспечивает хорошие результаты эффективности во многих вариантах применения. Тем не менее возможно для плоской трубки 10 образовывать большой диаметр D и малый диаметр d с другими размерами, включая размеры, описанные выше со ссылками на все плоские трубки, раскрытые в данном документе, по меньшей мере, частично на основе используемых производственных процессов, целевого варианта применения трубок и/или использования более толстых или тонких материалов стенок. Для этой цели доступны части 12, 14 конкретной ширины, причем установки производственной линии могут корректироваться согласно требуемым диаметрам D и d.

Плоская трубка 10 в проиллюстрированном варианте осуществления согласно фиг. 1-5 включает в себя первую узкую боковую сторону 18, вторую узкую боковую сторону 20, первую широкую боковую сторону 22 и вторую широкую боковую сторону 24. Первая широкая боковая сторона 22 и вторая широкая боковая сторона 24 соответствуют частям 12 и 14 соответственно. В частности, как показано на фиг. 1, первая широкая боковая сторона 22 и вторая широкая боковая сторона 24 образуют множество сгибов 28. Сгибы 28 проходят от первой широкой боковой стороны 22 и второй широкой боковой стороны 24 так, чтобы образовывать четыре канала 16 для потока. В других вариантах осуществления плоская трубка 10 может включать в себя больше или меньше каналов 16 для потока, заданных между сгибами 28. Хотя сгибы 28 могут проходить непрерывающимся и постоянным способом по всей длине плоской трубки 10, чтобы изолировать каналы 16 для потока друг от друга. Тем не менее, в других вариантах осуществления сгибы 28 могут прерываться или разрываться в одном или более местах по длине, чтобы обеспечивать поток между каналами 16 для потока. Вне зависимости от того, являются сгибы 28 непрерывными или прерывающимися, сгибы 28 могут усиливать плоскую трубку 10 в отношении сжатия и могут усиливать плоскую трубку 10 в отношении расширения в тех вариантах осуществления, в которых дальние концы сгибов 28 крепятся к широкой боковой стороне 24 плоской трубки 10 (например, посредством твердого припоя или любым другим надлежащим способом). Сгибы 28 также могут обеспечивать функцию жесткости, чтобы противостоят