Устройство для печатания на бутылках и подобных емкостях

Иллюстрации

Показать всеИзобретение относится к устройству для печатания. Задачей изобретения является создание устройства для печатания, в частности также непосредственного печатания, на бутылках или подобных емкостях преимущественно с вращательно-симметричной поверхностью с достижением высокого качества печатания и большой производительности. Устройство для печатания на бутылках (1, 1а) или подобных емкостях по их поверхности, содержащее, по меньшей мере, одну печатную секцию (11, 11а, 19, 19а, 19b, 19c, 19d), по меньшей мере, с одной печатной головкой (3). Устройство выполнено в виде машины планетарного типа с несколькими печатными секциями (19, 19а, 19b, 19с), расположенными на роторе (20), установленном с возможностью вращения вокруг оси (МА) машины. По меньшей мере, одна печатная головка представляет собой электростатическую печатную головку (3) с множеством раздельно управляемых отдельных сопел (6) для контролируемой отдачи печатной краски и отдельные сопла (6) расположены последовательно, по меньшей мере, в виде одного ряда по продольной оси (DL) печатной головки. Ось (DA) каждой печатной секции (19а, 19b) наклонена, по меньшей мере, во время печатания по отношению к оси (МА) машины и/или по отношению к направлению вращения ротора (20). 2.н. и 32 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к устройству для печатания согласно ограничительной части пункта 1 формулы изобретения.

Известны устройства или машины периодического действия для непосредственного печатания на емкостях, в частности на стеклянных или пластмассовых бутылках, с целью прочного и стойкого нанесения на них, например, информации и/или рекламы. При этом печатание производится, как правило, способом трафаретной печати или тампоном.

Также известны способы и устройства, в которых информация наносится непосредственно на бутылки способом струйного распыления чернил при цифровом управлении (цифровая печать). Такие устройства известны, например, под названием "Videojet". При этом способе непрерывно получают печатные точки, которые в нормальном случае отклоняются, в то время как только при печатании могут проходить через выходное сопло отдельные капли для попадания на поверхность бутылки и образования на ней печатного изображения. При этом ширина печатания соответствует росту шрифта, в результате чего на соответствующей емкости (бутылке) образуется отпечаток в виде линии или строки с шириной, равной росту шрифта.

Также известны так называемые чернильные струйные печатные устройства со струйными печатными головками, в частности, для канцелярских целей, которые образуют печать соответственно в виде линий или строк, состоящую из отдельных печатных точек с высотой, соответствующей росту литеры. При печатании необходимо обеспечить относительное движение между печатной головкой и запечатываемой поверхностью (листом бумаги) в двух взаимно перпендикулярных между собой осевых направлениях, а именно движение печатной головки в одном осевом направлении, например горизонтальном, и перемещение запечатываемой поверхности в другом осевом направлении.

Кроме того, известны способ и печатная головка, с помощью которой на запечатываемую поверхность может наноситься множество печатных точек в виде линии с плотным расположением друг возле друга или на очень малом расстоянии друг от друга, например при расположении не менее 150 печатных точек на один дюйм, в частности, с использованием множества раздельно управляемых отдельных сопел. Активная ширина печатания такой печатной головкой, известной также под названием "Tonejet", зависит единственно от производительности вычислительного устройства, управляющего работой печатной головки. Так, например, возможно применение печатных головок с шириной печатания от 1,7 до 6,8 дюйма (соответственно 256- и 1024-разрядное управление). С помощью такой печатной головки возможно нанесение двухмерной печати с достаточно большой площадью при относительном движении между запечатываемой поверхностью и печатной головкой, совершаемом лишь в одном осевом направлении.

Задачей изобретения является создание устройства для печатания, в частности также непосредственного печатания, на бутылках или подобных емкостях преимущественно с вращательно-симметричной поверхностью с достижением высокого качества печатания и большой производительности (емкости, запечатанные в единицу времени). Для решения названной задачи создано устройство согласно пункту 1 формулы изобретения.

Также задачей изобретения является создание устройства для печатания на емкостях, не обладающих вращательно-симметричной поверхностью, т.е., например, на емкостях, поперечное сечение которых имеет квадратную, треугольную, n-угольную или овальную форму.

В устройстве согласно изобретению соответствующее печатное изображение получают чисто цифровым способом путем соответствующего управления работой, по меньшей мере, одной печатной головки или отдельных сопел этой печатной головки с помощью сохраняемых в памяти данных, в результате чего отпадает необходимость в печатных масках, которые в настоящее время требуются при крупноформатном печатании на емкостях, в частности также способом трафаретной печати или тампоном. В результате достигается в числе прочего резкое снижение технологических затрат и обеспечивается возможность быстрого и легкого изменения печати или печатного изображения также в процессе рабочей операции.

В устройстве согласно изобретению, по меньшей мере, одна печатная головка является печатной головкой "Tonejet" или соответствует этой печатной головке, т.е. она содержит в зоне печатания множество отдельных сопел, расположенных последовательно по продольной оси печатной головки на очень малом расстоянии друг от друга и состоящих из отверстия и электрода, предназначенного, по меньшей мере, для каждого такого отверстия. Находящаяся в печатной головке печатная краска выступает из каждого отдельного сопла или из соответствующего отверстия сопла лишь в том случае, когда при активации отдельного сопла на его электрод подается электрическое напряжение, полярность и/или потенциал которого отличается от полярности и/или потенциала напряжения печатной головки или печатной краски в последней, вследствие чего под действием электростатических сил из отверстия активированного сопла выталкивается или извлекается определенное количество печатной краски. Ниже печатная головка такого типа будет называться также «электростатической печатной головкой».

Емкостями в смысле настоящего изобретения являются в числе прочего бутылки, банки или упаковки, причем любые емкости могут иметь цилиндрическую, нецилиндрическую, вращательно-симметричную или невращательно-симметричную форму и/или периферийную поверхность.

Варианты осуществления изобретения служат предметом зависимых пунктов формулы изобретения. Ниже изобретение подробнее поясняется с помощью фигур, иллюстрирующих примеры выполнения.

При этом на:

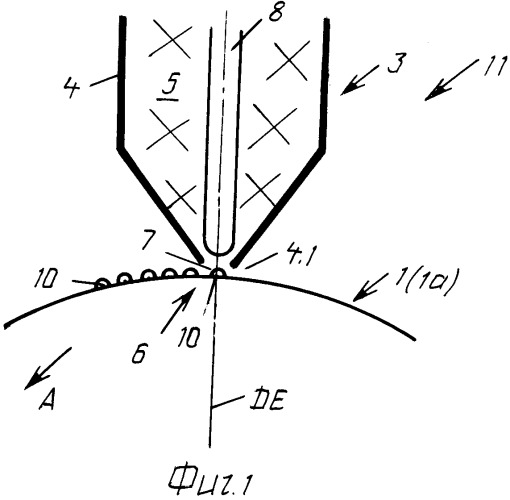

фиг.1 и 2 представлена в схематическом изображении электростатическая печатная головка в частичном разрезе на виде сбоку, в частности, вместе с запечатываемой емкостью в виде стеклянной или пластмассовой бутылки,

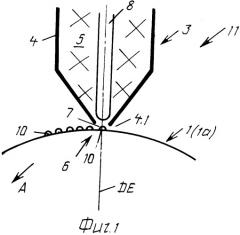

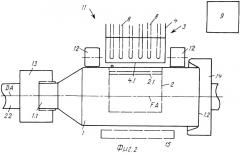

фиг.3 показана в схематическом изображении печатная секция с тремя печатными головками для многокрасочного печатания на емкости,

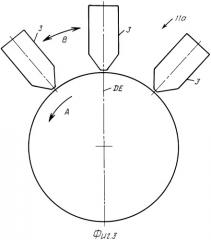

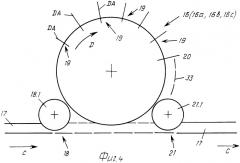

фиг.4 показана в схематическом изображении и с видом сверху машина планетарного типа для печатания на емкостях,

фиг.5 показана одна из печатных секций машины на фиг.4 во время печатания на емкости,

фиг.6-9 показана в упрощенном изображении одна из печатных секций машины планетарного типа, применяемая, в частности, в других вариантах выполнения изобретения,

фиг.10 представлен дополнительный вариант выполнения устройства согласно изобретению в виде машины периодического действия.

На фигурах показаны емкости в виде бутылок 1, например стеклянных или пластмассовых (например, из полиэтилентерефталата), на наружные поверхности которых непосредственно наносится, по меньшей мере, одноцветная печать 2.

Для печатания на бутылках 1 применяется с целью достижения по возможности высокой производительности (количество запечатанных бутылок в единицу времени) и оптимального качества печатания, по меньшей мере, одна электростатическая печатная головка 3. Эта головка 3 состоит по существу из корпуса 4, содержащего в числе прочего замкнутую полость 5 для размещения жидкой или вязкой печатной краски. Корпус 4 выполнен таким образом, что его полость 5 сужается в виде воронки или клина в направлении к его нижнему участку 4.1. На этом участке 4.1, расположенном по всей длине корпуса 4 и ориентированном параллельно продольной оси DL корпуса или печатной головки, предусмотрено наличие множества раздельно управляемых отдельных сопел 6 для контролируемого извлечения печатной краски и расположенных последовательно, в частности, по меньшей мере, в один ряд в направлении к продольной оси DL печатной головки при плотном размещении, при котором на участке 4.1 корпуса на один дюйм приходятся, например, 150 и более отдельных сопел 6.

Вместе с участком 4.1 корпуса, содержащим отдельные сопла 6, сопловая головка 3 расположена на заданном незначительном расстоянии от запечатываемого участка соответствующей бутылки 1, в частности, таким образом, что продольная ось DL печатной головки или продольная сторона участка 4.1 корпуса ориентирована параллельно образующей наружной поверхности бутылки на требуемом участке печатания, а на запечатываемом участке, например, на наружной поверхности бутылки 1 в виде кругового цилиндра - параллельно оси FA бутылки.

В частности, в том случае, когда наружная поверхность запечатываемых бутылок не имеет форму кругового цилиндра, предусмотрено расположение, по меньшей мере, одной головки 3 сопла и вращающейся оси FA бутыли по отношению друг к другу таким образом, чтобы отдельные сопла 6 и соответствующий запечатываемый элемент наружной поверхности бутылки были удалены друг от друга на оптимальное расстояние.

Каждое отдельное сопло состоит из отверстия 7 на участке 4.1 корпуса и предназначенного для этого отверстия игольчатого электрода 8, расположенного соосно оси соответствующего отверстия 7 и оканчивающегося на незначительном расстоянии от этого отверстия внутри полости 5 корпуса. Печатная головка 3 установлена таким образом, что, по меньшей мере, во время печатания содержащаяся в полости 5 печатная краска под действием гидростатического давления располагается у отверстий 7 отдельных сопел 6, причем сечение отверстий 7 выбирается с учетом вязкости и/или поверхностного натяжения печатной краски таким, чтобы при неактивированном состоянии отдельных сопел 6 печатная краска, несмотря на действие гидростатического давления, не выходила из соответствующего отверстия 7.

Посредством управляющего устройства 9 электроды 8 управляются раздельно, а именно таким образом, что при неактивированном состоянии отдельного сопла 6 электрический потенциал соответствующего электрода 8 является одинаковым с электрическим потенциалом печатной краски в полости 5 корпуса. При активации отдельного сопла 6 потенциал напряжения соответствующего электрода 8 изменяется кратковременно или в виде импульса в результате соответствующего управляющего воздействия, вследствие чего печатная краска выходит через отверстие 7 и наносится на бутылку 1 для образования печатной точки 10.

Печатная головка 3 входит в состав печатной секции 11, содержащей, по меньшей мере, одну такую печатную головку. Для юстировки печатной головки 3 по отношению к соответствующей бутылке 1 или ее верхней или наружной поверхности на печатной головке 3 предусмотрено наличие юстировочных или дистанционных элементов, выполненных, например, в виде роликов 12, установленных с возможностью свободного вращения вокруг оси параллельно продольной оси DL печатной головки и через которые печатная головка 3 опирается на бутылку 1 за пределами запечатываемого участка.

Как показано на фигурах 1 и 2, запечатываемая бутылка 1 располагается своей продольной осью FA горизонтально под печатной головкой 3, т.е. печатная головка 3 со своей продольной осью DL также ориентирована в горизонтальном направлении. Во время печатания бутылка 1 поворачивается управляемым приводом вокруг своей продольной оси FA (по стрелке А). Таким образом, нанесение печати 2 производится в виде рядов или строк 2.1, которые располагаются соответственно параллельно оси FA бутылки по всей ширине запечатываемого участка, в частности, поступательно в направлении к периферии бутылки 1. Учитывая, что активация отдельных сопел 6 может производиться с высокой скоростью и что, кроме того, для печатания требуется только одно относительное движение между соответствующей бутылкой 1 и печатной головкой 3, а именно только вращательное движение бутылки 2 вокруг своей оси FA, то достигается высокая производительность печатания. Соответствующее печатное изображение получают чисто цифровым способом, а именно без необходимости применения печатной маски и пр.

После нанесения печатной краски на бутылку 1 проводится сушка или отверждение печатной краски или нанесенной печати, например, путем отверждения или сушки в атмосфере окружающего воздуха, тепловым и/или ультрафиолетовым воздействием и пр.

Для управляемого вращения соответствующей бутылки 1 в процессе печатания эта бутылка удерживается своим горлышком 1.1 в зажимном приспособлении 13, которое приводится в круговое движение не показанным на фигурах 1 и 2 и управляемым устройством 9 приводом вокруг оси DA печатной секции соосно оси FA бутылки. Своим дном 1.2 соответствующая бутылка 1 упирается во время печатания в тарельчатый упорно-центрирующий элемент 14.

Следовательно, благодаря зажимному приспособлению 13 и упорному элементу 14 обеспечивается точное позиционирование и центрирование бутылки 1 в печатной секции 11. С помощью роликов 12 печатная головка 3 точно позиционируется на наружной поверхности бутылки 1, в результате чего даже при наличии допусков по диаметру бутылок достигается точное соблюдение необходимого для оптимального печатания незначительного расстояния между печатной головкой 3 и наружной поверхностью бутылки 1.

Для корректировки печати 2, нанесенной с помощью печатной головки 3, в частности, в отношении контрастности и/или четкости изображения в изображенном варианте выполнения в печатной секции 11 предусмотрено наличие коронирующего элемента 15, посредством которого на наружной поверхности бутылки 1, по меньшей мере, на ее запечатываемом участке, создается электростатический заряд, полярность которого является противоположной электрическому потенциалу печатной краски в полости 5 корпуса. Запечатываемый участок перемещают до начала печатания вращением бутылки 1 мимо указанного коронирующего элемента 15, расположенного параллельно оси FA бутылки или оси DA печатной секции. Кроме того, также возможно перед печатанием бутылку 1 заполнять через горлышко 1.1 деионизированной или электрически заряженной газообразной средой, например деионизированным или электрически заряженным воздухом, с целью электростатической зарядки бутылки 1, повышающей качество печатания.

Выше уже указывалось, что нанесение печати 2 проводится с применением только одной печатной краски и что печатная секция 11 содержит соответственно только одну печатную головку 3. Однако, как правило, требуется многокрасочное печатание, а именно применение, по меньшей мере, трех разных печатных красок (например, красной, синей, желтой), а также при необходимости дополнительной черной печатной краски. В таком случае печатная секция 11 снабжена несколькими, т.е., по меньшей мере, тремя печатными головками 3, как это схематически показано на фиг.3. Отдельные печатные головки 3, расположены, например, вокруг оси FA бутылки или вокруг оси DA печатной секции со смещением по отношению друг к другу на некоторый угол, а именно таким образом, чтобы оси отверстий 7 и электродов 8 всех печатных головок 3 были ориентированы радиально к оси DA печатной секции или оси FA бутылки и, следовательно, перпендикулярно соответствующему запечатанному участку поверхности бутылки 1. В этом случае процесс печатания протекает таким образом, что в ходе нескольких согласованных между собой по времени рабочих операций, сопровождающихся вращением бутылки 1 вокруг своей оси FA, с помощью одной печатной головки 3 наносится печать, соответствующая одному цветоделенному набору многокрасочной печати, и затем после сушки или отверждения наносится с помощью другой печатной головки 3 другой цветоделенный набор.

Вследствие смещенного расположения печатных головок 3 в печатной секции 11а неизбежно обеспечивается положение, при котором оптимально позиционируется по отношению к запечатываемой бутылке 1 только одна из печатных головок 3, т.е. позиционирование, при котором продольная ось печатной головки лежит в вертикальной плоскости DE печатания, содержащей ось FA бутылки. Для создания оптимальных условий для всех печатных головок 3 печатной секции 11а целесообразно эту секцию 11а выполнить такой, чтобы каждая печатная головка 3 осью своих отдельных сопел 6 могла позиционироваться до начала печатания в плоскости DE печатания, что, в частности, достигается, например, за счет того, что печатные головки 3 размещают на общем несущем элементе, выполненном с возможностью поворота вокруг оси FA бутылки или оси DA печатной секции, как это показано на фиг.3 двойной стрелкой В. Возможны и другие решения.

Для центрирования печатных головок 3 по отношению к соответствующей бутылке 1 в печатной секции 11а предусмотрены центрирующие средства, выполненные, например, в виде роликов 12. Кроме того, соответствующая бутылка 2 также крепится и центрируется в печатной секции 11а зажимным приспособлением 13 и упорным элементом 14. В целях повышения качества многокрасочной наносимой печати 2 печатная секция 11а содержит также, например, коронирующий элемент 15 и/или средства для заполнения бутылки 1 электрически заряженной или деионизированной газообразной средой.

Электропривод зажимного приспособления 13 выполнен таким образом, что в начале каждого процесса печатания, в частности также и в начале печатания каждого цетоделенного набора многокрасочной печати, зажимное приспособление 13 занимает совершенно определенное положение, в результате, например, регулировки с квитированием занимаемого положения зажимного приспособления 13, поступающим в управляющее устройство 9, а также в результате сравнения занимаемого положения (фактический показатель) с заданным параметром.

На фиг.4 в схематическом изображении и с видом сверху показана машина 16 планетарного типа для печатания на бутылках 1. Вертикально установленные бутылки 1 в виде однорядного потока поступают в машину 16 по транспортеру 17 (стрелка «С») и раздельно подаются через впускное отверстие 18 в числе прочего посредством загрузочной звездочки 18.1 в печатную секцию 19 на роторе 20, вращающемся вокруг вертикальной оси МА машины в показанном стрелкой D направлении. Печатные секции D, отмеченные на фиг.4 только их осью DA, выполнены, например, аналогичными печатной секции 11а и расположены на одинаковых угловых расстояниях по периметру ротора 20. Благодаря вращательному движению ротора 20 запечатанные бутылки 1 поступают к их выпускному отверстию 21, подаются посредством расположенной здесь разгрузочной звездочки 21.1 на транспортер 17 и перемещаются им, сохраняя вертикальное положение, на следующую позицию.

На фиг.5 подробнее показана печатная секция 19. Каждая печатная секция 19 снабжена аналогично печатной секции 11а несколькими печатными головками 3, из которых на фиг.5 показана только одна, зажимным приспособлением 13 и упорным элементом 14. Также, например, в каждой печатной секции 19 имеются и другие элементы, описанные для печатных секций 11 и 11а.

Зажимное приспособление 13 каждой печатной секции 19 расположено на валу 22, установленном на поворотной опорной балке 23, на которой установлен также электропривод 24 для вала 22 и зажимного приспособления 13. На участке 25 возле ротора 20 опорная балка 23 выполнена поворотной вокруг горизонтальной оси и касательной к направлению вращательного движения D ротора 20, в частности, с возможностью управления с помощью не показанного управляющего кулачка таким образом, чтобы бутылка 1 захватывалась зажимным приспособлением 13 у впускного отверстия 18 и затем в результате поворота опорной балки 23 вокруг оси 25 приводилась в горизонтальное положение, ориентированное радиально к оси МА машины. После этого соответствующая бутылка 1 закрепляется между зажимным устройством 13 и упорным элементом 14 и располагается под печатными головками 3, в частности, таким образом, что она оказывается ориентированной своим дном 1.2 в направлении к оси МА машины. Печатные головки 3, упорный элемент 14 и другие функциональные элементы отдельных печатных секций 19 выполнены в этом варианте выполнения неподвижными, т.е. установлены на роторе 20 без совместного поворота с зажимным приспособлением 13. Кроме того, согласно данному варианту выполнения печатные головки 3 ориентированы, по меньшей мере, во время печатания своей продольной осью L радиально или почти радиально к оси МА машины.

На фиг.6 очень схематично показана машина 16а, отличающаяся от машины 16 в основном тем, что печатные головки 3, по меньшей мере, во время печатания расположены своей продольной осью DL не горизонтально и радиально к оси МА машины, а образуют с осью машины МА или с параллельной ей осью угол α, открытый с верхней стороны машины 16а. Таким образом, каждая печатная головка 3 наклонена радиально наружу и, по меньшей мере, во время печатания располагается своей продольной осью DL в общей плоскости с осью МА машины, а именно таким образом, что участок 4.1 корпуса, содержащий отдельные сопла, расположен по отношению к оси МА машины радиально снаружи, вследствие чего расстояние между отдельными соплами 6 и осью МА машины от нижнего торца соответствующей головки 3 до ее верхнего торца возрастает. Благодаря такому наклону соответствующей сопловой головки 3 достигается положение, при котором, по меньшей мере, во время печатания давление печатной краски, обусловленное силой тяжести и центробежной силой при вращении ротора 20 и воздействующее на отдельные сопла 6 или отверстия 7 сопловой головки 3, сохраняется постоянным или практически постоянным, или же разности давления, вызванные воздействием силы тяжести на печатную краску и центробежной силой, взаимно компенсируются, в результате чего при активации или управлении отдельных сопел наносится печать или печатная точка 10.

Вследствие наклона печатных головок 3 наклонное положение принимают также, по меньшей мере, во время печатания бутылки 1, т.е. образующая наружной поверхности бутылки на участке напечатанной строки 2.1 образует вместе с осью МА машины или с параллельной ей осью угол β. При наличии запечатываемого участка, имеющего форму кругового цилиндра, углы α и β являются одинаковыми. В результате каждая бутылка 1 своей осью FA ориентирована при печатании параллельно продольной оси DL. В изображенном варианте выполнения отдельные печатные секции 19а, содержащие все элементы, присущие печатной секции 19 или 11а, выполнены таким образом, что бутылки 1 во время печатания удерживаются в положении, при котором они располагаются дном 1.2 вверх и горлышком 1.1 вниз.

На фиг.7 показан другой возможный вариант выполнения машины 16b, отличающейся от машины 16а в основном только тем, что бутылки 1 во время печатания своим горлышком 1.1, удерживаемым зажимным приспособлением 13, ориентированы вверх и, следовательно, располагаются наклонно радиально внутрь под роторным элементом 20.1 и не выступают во время печатания радиально над роторным элементом 20.1, как это имеет место в машине 16а.

На фиг.8 повторно изображена машина 16b в варианте выполнения, предназначенном для печатания на бутылках 1а на конусном периферийном участке. Печатные головки 3 снова имеют наклонное положение α по отношению к оси М машины. При этом наклон β осей FA бутылок по отношению к оси МА машины заметно отличается от наклона α.

Общим для машин 16а и 16b является то, что соответствующая печатная головка 3 располагается, по меньшей мере, во время печатания между соответствующей бутылкой 1 и осью МА машины, т.е. бутылка 1 смещена радиально наружу по отношению к оси МА машины и печатной головки 3.

Также в машинах 16а и 16b содержащее печатные головки 3 устройство выполнено, например, таким образом, что применяемая печатная головка 3 может приводиться в оптимальное для печатания положение, например, путем поворота, показанного на фиг.3 двойной стрелкой В, и что каждая печатная головка 3 на держателе 26 и/или каждый держатель 26 печатной головки на роторе 20 или роторном элементе 20.1 установлены с возможностью поворота вокруг оси перпендикулярно продольной оси DL печатной головки, а также, в частности, с возможностью регулировки по продольной оси DL печатной головки для приведения в соответствие печатной секции 19а или 19b с формой запечатываемых бутылок 1 или 1а и/или для регулировки угла наклона α в соответствии со скоростью вращения ротора 20 и, следовательно, для обеспечения по возможности равномерного распределения давления при печатании вдоль расположения отдельных сопел 6.

На фиг.9 изображен следующий вариант выполнения машины 16с, отличающейся от машин 16а и 16b по существу тем, что печатные головки 3, по меньшей мере, при печатании ориентированы своей продольной осью DL касательно или практически касательно к направлению вращательного движения D ротора 20 или роторного элемента 20.1. Для повышения качества печати целесообразно установить печатные головки 3 во время печатания таким образом, чтобы оси отдельных сопел 6 были слегка наклонены по отношению к вертикальной линии или оси МА машины, т.е. чтобы они образовывали с вертикальной линией острый угол γ, открытый с нижней стороны машины 16 с. Во время печатания бутылки 1 располагаются под соответствующей печатной головкой 3, а именно таким образом, что образующая, по которой печатается соответствующая строка 2.1, ориентирована параллельно продольной оси DL печатной головки и, следовательно, также касательно или почти касательно к направлению вращательного движения D ротора 20.

Выше было отмечено, что печатные головки 3 наклонены своими продольными осями DL, по меньшей мере, во время печатания радиально к оси МА машины или наклонены по отношению к оси МА машины, однако они лежат при этом в общей вертикальной плоскости с этой осью машины или же располагаются касательно к направлению вращательного движения ротора. Допустимы также и другие виды ориентации продольных осей DL печатных головок, например такая ориентация, при которой соответствующая продольная ось DL печатной головки наклонена в направлении или встречно направлению вращения D ротора 20, а именно вместо наклона или же дополнительно к нему - радиально наружу или радиально внутрь.

На фиг.10 представлен дополнительный вариант выполнения машины 16d, которая выполнена не в виде машины планетарного типа, а в виде машины с линейным движением, например в виде установки периодического действия. В этой машине запечатываемые бутылки 1 подаются поочередно в печатную секцию 19d и центрируются в ней посредством нижних роликов 27. Для печатания каждая бутылка 1, горизонтально ориентированная своей осью FA, закрепляется между зажимным приспособлением 28 на горлышке 1.1 и упорным элементом 29 на дне 1.2 бутылки, соответствующим упорному элементу 14. Над соответствующей бутылкой располагается устройство, содержащее, по меньшей мере, одну печатную головку 3 и опирающееся через верхние ролики 30 на бутылку по ее периметру. Приводным двигателем 31 верхние ролики 30 приводятся в движение вокруг общей оси параллельно оси FA бутылки, а именно для вращательного движения бутылки 1 во время печатания. Данное зажимное приспособление 28 вместе с несколькими другими зажимными приспособлениями 28 расположено на роторе 32, приводимом во вращение вокруг оси МА машины и совершающем дополнительное вращение после печатания на бутылке 1 на один поворотный шаг для удаления запечатанной бутылки 1 из печатной секции 19d, не совершающей совместного движения с ротором 32, и для подачи новой запечатываемой бутылки 1 в печатную секцию.

Общим для машин 16, 16b, 16с и 16d является, например, то, что в каждой печатной секции 19-19d предусмотрено наличие средств, позволяющих наносить печать 2 с учетом признаков, характеризующих форму бутылок 1 или 1а, т.е. ориентировать каждую бутылку 1 или 1а за счет применения, например, системы распознавания изображения до начала печатания путем вращения бутылки вокруг ее оси FA таким образом, чтобы ей была сообщена в начале процесса печатания заданная ориентация с учетом признака ее формы.

Кроме того, присутствует возможность, в частности, в машинах 16, 16а, 16b, 16с и/или 16d разместить в угловой зоне вращательного движения ротора 20 или 32, которая после печатания на бутылках 1 или 1а образуется за печатной секцией, средства для ускоренной сушки или отверждения печатной краски, например, за счет теплового воздействия и/или ультрафиолетового облучения. В машинах 16, 16b и 16с имеется для этого, например, возможность повернуть закрепленные в зажимных приспособлениях 13 бутылки 1 или 1а при вращении ротора 20 внутрь канала 33, расположенного под частичным углом к направлению вращательного движения ротора 20, и переместить их вдоль этого канала.

Выше изобретение описано с помощью примеров его выполнения. Само собой разумеется, что возможны его многочисленные варианты выполнения и изменения, при этом будет сохранен изобретательский замысел, лежащий в основе изобретения.

Так, например, расстояние между запечатываемой поверхностью бутылки и печатной головкой 3 может задаваться вместо роликов 12, действующих в качестве дистанционных элементов, с помощью установленного на печатной головке 3 датчика, например ультразвукового или светового, который с помощью электродвигателя контролирует и регулирует.

Из техники оформления емкостей известно, что на первом этапе их прежде всего этикетируют или запечатывают с помощью традиционного способа печатания, причем этикетка и печать являются неизбежно идентичными и постоянными на всех емкостях. Также известно, что на втором этапе на емкости наносится разная информация, причем эта информация может меняться от емкости к емкости (например, порядковый номер), от одной группы емкостей к другой (например, номер партии) или от одной даты к другой (например, дата изготовления).

Описанное устройство отличается, в частности, тем, что подлежащее нанесению на емкости печатное изображение или оформление емкостей предваряется электронным управляющим устройством 9 в цифровом виде и затем наносится на емкость без применения этикетки или печатной маски.

Благодаря тому, что наносимое печатное изображение предваряется в цифровом виде, становится возможным заново образовывать такое изображение для каждой оформляемой емкости и, следовательно, формировать его, например, для каждой емкости заново, используя постоянные и переменные данные и виды информации. Согласно изобретению предусматривается использование содержащейся в изображениях информации в качестве переменной информации. Благодаря такому способу возможно, например, наносить на упаковки с напитками в любой последовательности и при любом количественном распределении изображения спортсменов популярных видов спорта, например футболистов.

Также предусмотрено, что переменные виды информации могут представлять собой цифровые или алфавитно-цифровые виды информации, такие как, например, дата изготовления или минимальный срок хранения или цифровой код.

Перечень позиций

1, 1a бутылка

1.1 горлышко бутылки

1.2 дно бутылки

2 нанесенная печать

2.1 строка

3 печатная головка

4 корпус

4.1 участок корпуса

5 полость корпуса

6 отдельные сопла на участке 4.1 корпуса

7 отверстие

8 электрод

9 электронное управляющее устройство

10 печатная точка

11, 11а печатная секция

12 ролик

13 зажимное приспособление

14 упорный элемент

15 коронирующий элемент

16, 16а, 16b, 16с, 16d машина

17 транспортер

18 впускное отверстие для бутылок

18.1 загрузочная звездочка

19, 19а, 19b, 19с, 19d печатная секция

20 ротор

20.1 роторный элемент

21 выпускное отверстие для бутылок

21.1 разгрузочная звездочка

22 вал

23 опорная балка

24 двигатель

25 ось качаний

26 несущий элемент для печатной головки или устройства с печатными головками

27 ролик

28 зажимное приспособление

29 упорный элемент

30 ролик

31 привод или двигатель

32 ротор

33 канал

А вращательное движение емкости

В поворотное движение устройства с печатными головками

С направление транспортировки

D направление вращения ротора

FA ось бутылки

DA ось печатной секции

DE плоскость печатания

DL продольная ось печатной головки

МА ось машины

α угол наклона продольной оси печатной головки по отношению к вертикальной линии

β угол наклона оси FA бутылки по отношению к вертикальной линии

γ угол наклона осей отдельных сопел 6 по отношению к вертикальной линии

1. Устройство для печатания на бутылках (1, 1а) или подобных емкостях по их поверхности, содержащее, по меньшей мере, одну печатную секцию (11, 11а, 19, 19а, 19b, 19c, 19d), по меньшей мере, с одной печатной головкой (3), и выполненное в виде машины планетарного типа с несколькими печатными секциями (19, 19а, 19b, 19с), расположенными на роторе (20), установленном с возможностью вращения вокруг оси (МА) машины, причем, по меньшей мере, одна печатная головка представляет собой электростатическую печатную головку (3) с множеством раздельно управляемых отдельных сопел (6) для контролируемой отдачи печатной краски, и что отдельные сопла (6) расположены последовательно, по меньшей мере, в виде одного ряда по продольной оси (DL) печатной головки, отличающееся тем, что ось (DA) каждой печатной секции (19а, 19b) наклонена, по меньшей мере, во время печатания по отношению к оси (МА) машины и/или по отношению к направлению вращения ротора (20).

2. Устройство по п.1, отличающееся тем, что емкости (1, 1а) располагаются, по меньшей мере, во время печатания своей осью (FA) соосно или по существу соосно оси (DA) печатной секции.

3. Устройство по п.1 или 2, отличающееся тем, что оно содержит средства (13, 24, 30, 31) для создания управляемого относительного движения между запечатываемой емкостью (1) и, по меньшей мере, одной печатной секцией (3) вокруг оси (FA) емкости или оси (DA) печатной секции во время печатания.

4. Устройство по п.3, отличающееся тем, что с помощью средств для создания относительного движения емкость (1) поворачивается вокруг своей оси (FA).

5. Устройство по п.3, отличающееся тем, что с помощью средств для создания относительного движения, по меньшей мере, одна печатная секция (3) приводится в движение вокруг оси (FA) емкости.

6. Устройство по п.1, отличающееся тем, что отдельные сопла (6) определяют зону печатания (4.1), и что длина этой зоны печатания (4.1) равна или больше ширины нанесенного при печатании печатного изображения (2) в направлении к оси (FA).

7. Устройство по п.1, отличающееся тем, что оно содержит преимущественно компьютеризированное управляющее устройство (9) для управления отдельными соплами (6), по меньшей мере, одной печатной секции (3), а также для управления средствами для создания относительного движения между соответствующей емкостью (1, 1а) и, по меньшей мере, одной печатной головкой (3).

8. Устройство по п.1, отличающееся тем, что, по меньшей мере, одна печатная секция (11а, 19, 19а, 19b, 19c, 19d) содержит, по меньшей мере, две, предпочтительно, по меньшей мере, три печатных головки (3).

9. Устройство по п.8, отличающееся тем, что для нанесения многокрасочной печати на соответствующий запечатываемый участок (2) применяется несколько печатных головок (3).

10. Устройство по п.8 или 9, отличающееся тем, что печатные головки (3) расположены вокруг оси емкости или оси (DA) печатной секции со смещением по отношению друг к другу.

11. Устройство по п.10, отличающееся тем, что для печатания печатные головки (3) выполнены с возможностью перемещения соответственно в положении печатания или в плоскости (DE), которая определяет это положение печатания.

12. Устройство по п.2, отличающееся тем, что ось (DA) печатной секции располагается горизонтально, по меньшей мере, во время печатания.

13. Устройство по п.1, отличающееся тем, что ось (DA) печатной секции образует вместе с горизонтальной линией угол, по меньшей мере, во время печатания.

14. Устройство по п.1, отличающееся тем, что при печатании на поверхностях в виде кругового цилиндра продольная ось (DL) печатной головки располагается параллельно или почти параллельно оси (DA) печатной секции.

15. Устройство по п.1, отличающееся тем, что при печатании на конусных поверхностях продольная ось (DL) образует, по меньшей мере, во время печатания с осью (FA) емкости или осью (DA) печатной секции угол, равный или практически равный половине угла конуса конусной поверхности емкости.

16. Устройство по п.1, отличающееся тем, что, по меньшей мере, одна печатная головка (3), по меньшей мере, одной печатной секции (11, 11а, 19, 19с, 19d) располагается, по меньшей мере, во время печатания своим содержащим отдельные сопла (6) участком (4.1) над запечатываемой поверхностью емкости.

17. Устройство по п.16, отличающееся тем, что, по меньшей мере, одна печатная секция (11, 11а, 1