Четырехугольный шип и шина с такими шипами

Иллюстрации

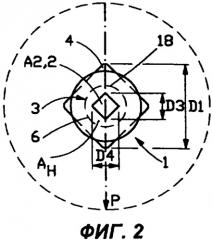

Показать всеИзобретение относится к шипу противоскольжения, устанавливаемому в изнашиваемом слое шипованной накачиваемой шины транспортного средства. Шип противоскольжения содержит корпус (3) с нижним фланцем (4) и выходящим из него стержнем, а также элемент из твердой металлокерамики (2), отличной от материала указанного корпуса. Сечение элемента (2) из твердой металлокерамики в направлении, перпендикулярном общей длине шипа противоскольжения, представляет собой ромб, причем размеры диагоналей (D3, D4) имеют разные размеры. Кроме того, нижний фланец (4) имеет, по существу, четырехугольное сечение с диагоналями (D1, D2), причем диагонали (D1, D2) нижнего фланца имеют одинаковый или разный размер. Технический результат - улучшение сцепления шины со скользкой поверхностью, а также повышение надежности крепления шипа в протекторе и его износоустойчивости. 2 н. и 15 з.п. ф-лы, 20 ил.

Реферат

Настоящая заявка выделена из заявки №2003132764 на выдачу патента РФ на изобретение, поданной 03.11.2003 с испрашиванием приоритета по дате подачи первой заявки FI 20021966, поданной в Патентное ведомство Финляндии 04.11.2002.

Область техники, к которой относится изобретение

Изобретение относится к шипу противоскольжения, устанавливаемому в изнашиваемом слое шипованной накачиваемой шины транспортного средства и состоящему из внутренней и внешней части, которые имеют общую длину. Каждый шип противоскольжения содержит корпус с нижним фланцем и выходящим из него стержнем, а также элемент из твердой металлокерамики, материал которого отличается от материала указанного корпуса, расположенный внутри корпуса и выступающий из внешней части, причем элемент из твердой металлокерамики имеет, по существу, четырехугольное сечение с диагоналями, перпендикулярное указанной общей длине. Изобретение относится также к установке таких шипов в гнездах шипованной накачиваемой шины транспортного средства, имеющей направление качения и изнашиваемый резиновый слой с блоками рисунка протектора и канавками, разделяющими указанные блоки, причем указанные гнезда предварительно выполнены в изнашиваемом слое.

Уровень техники

Публикация JP-58-012806 описывает шип для зимних колес, полностью выполненный из керамики. В поперечном сечении шип имеет форму многоугольника, в особенности это относится к контактной поверхности наконечника шипа, которая представляет собой многоугольник, а именно квадрат или восьмиугольник, как показано на чертежах данной публикации. Далее, шип выполнен из того же керамического материала, что и нижний фланец, форма которого повторяет форму контактной поверхности наконечника. Как указано в публикации, выбор данной формы обусловлен в первую очередь технологией изготовления, а с точки зрения прочности и характеристик сцепления этот шип гораздо более совершенен, чем шип по сути той же конструкции, но имеющий в поперечном сечении круглую форму. В публикации указано, что для изготовления шипа используют в основном оксид алюминия Аl2О3, т.е. материал, износоустойчивость которого довольно мала. Такого рода шип с течением времени подвержен сильному наклону, особенно если изнашиваемый слой шины представляет собой мягкую резину. В этом случае характеристики сцепления шины значительно ослабевают, а шип может вылететь из гнезда. Если шип изготовить из достаточно прочного, ударостойкого и износоустойчивого твердого металла, то его масса значительно увеличится, что приведет к ускоренному износу дорожного покрытия и быстрому повреждению резинового изнашиваемого слоя шины. Форма шипа, обусловленная раскрытой в публикации технологией изготовления, влияет на установку шипов автоматическими аппаратами для ошиповки, кроме того, ускоряет разрыв изнашиваемого слоя вокруг шипа, что приводит к выпадению шипов.

В публикациях DE-1202156 и US 3,230,997 описан шип противоскольжения, состоящий из круглого стального, алюминиевого или пластмассового корпуса, а также элемента из твердого металла, устанавливаемого внутри данного корпуса и имеющего прямоугольную форму в поперечном сечении. Назначением подобной конструкции в обеих публикациях является улучшение закрепления элемента из твердого металла в корпусе.

Публикация WO-99/56976 описывает шип противоскольжения, имеющий элемент из твердого металла, поперечное сечение которого представляет собой геометрическую фигуру с ограниченным числом симметрии, причем сечение изменяется от внешней части элемента к внутренней части. Изменение сечения элемента из твердого металла может соответствовать расширению корпуса шипа в направлении нижнего фланца. В публикации приводятся примеры различных форм поперечного сечения элемента из прочного металла, например треугольник, прямоугольник, эллипс, трапеция, полукруг, квадрат, также восьмиугольник, все они в сущности являются разнозначными. Форма нижнего фланца шипа противоскольжения в публикации не описана, упомянуто только, что он может быть несимметричным относительно продольной оси, имея разную длину и ширину. В соответствии с публикацией нижний фланец имеет два противоположных края, которые ориентированы либо в одном направлении, либо под острым углом друг к другу. Форма фланца не является квадратной, в отличии от данных разработок. В публикации рекомендуется использовать продольное ребро шипа, который при этом не имеет верхней головки. На чертежах видно, что нижний фланец может быть установлен таким образом, что направление, по которому определен его наибольший размер, проходит по окружности шины. В этом случае шина пригодна для эксплуатации в городских условиях. Это направление может быть также перпендикулярно окружности шины, тогда она пригодна для дорог сельской местности. Эти варианты упоминаются как возможные без приведения подробного описания.

Раскрытие изобретения

Основной задачей изобретения является обеспечение накачиваемой шины транспортного средства, укомплектованной шипами противоскольжения, которая имела бы хорошие характеристики сцепления со скользкой поверхностью и в которой был бы предотвращен вылет шипов при сильном разгоне или торможении. Следующей задачей изобретения является обеспечение шины, оснащенной шипами противоскольжения и обладающей максимальной износоустойчивостью. Еще одной задачей изобретения является обеспечение снабжаемой шипами противоскольжения шины, ошиповку которой можно было бы производить без повреждений автоматами для ошиповки. Дополнительной задачей изобретения является обеспечение шины, изготавливаемой с предварительно выполненными гнездами обычным или модернизированным способом. Шина с такими гнездами пригодна для эксплуатации и в дальнейшем в ней могут быть установлены шипы, имеющие некруглое поперечное сечение, с заданной ориентацией. Иными словами, поперечное сечение шипа должно быть ориентировано определенным образом по отношению к окружности или оси шины.

Вышеуказанные задачи решены предлагаемым изобретением шипом противоскольжения, охарактеризованным в пункте 1 формулы изобретения, а также оснащенной данными шипами противоскольжения накачиваемой шиной транспортного средства, охарактеризованной в пункте 9 формулы изобретения.

Таким образом, в первом аспекте изобретение предлагает шип противоскольжения, устанавливаемый в изнашиваемом слое шипованной накачиваемой шины транспортного средства и состоящий из внутренней части и внешней части общей длины L1, причем каждый шип противоскольжения содержит корпус с нижним фланцем и стержнем, выходящим из указанного корпуса; и элемент из твердой металлокерамики, отличной от материала указанного корпуса, расположенный внутри корпуса с выступом из внешней части, причем элемент из твердой металлокерамики имеет, по существу, четырехугольное сечение с диагоналями, перпендикулярное указанной общей длине. Отличительными особенностями шипа является то, что указанное четырехугольное сечение элемента из твердой металлокерамики, перпендикулярное общей длине L1, представляет собой ромб, причем диагонали имеют разные размеры, а нижний фланец имеет, по существу, четырехугольное сечение с диагоналями, перпендикулярное общей длине, причем диагонали нижнего фланца имеют одинаковые или разные размеры.

Предложена замена традиционного цилиндрического наконечника из твердого металла шипа противоскольжения на элемент из твердой металлокерамики, имеющий в поперечном сечении ромбовидную форму, а также замена традиционного круглого нижнего фланца шипа на ромбовидный нижний фланец. Кроме того, предложена установка таких шипов в изнашиваемом слое шины транспортного средства таким образом, что одна диагональ поперечного сечения элемента из твердой металлокерамики четырехугольной формы расположена по существу по окружности шины. В результате значительно улучшаются рабочие характеристики шипованной шины по сравнению с шинами, оснащенными традиционными круглыми шипами из твердого металла, так как наконечники шипов согласно изобретению обеспечивают большую площадь сцепления шины с ледяной или подобной поверхностью. При этом масса шипов противоскольжения не увеличена, если сравнивать с традиционными шипами. Также следует отметить, что замена традиционного круглого нижнего фланца корпуса шипа на нижний фланец, поперечное сечение которого, проведенное перпендикулярно продольной оси шипа, имеет четырехугольную (ромбовидную) форму, снимает проблему установки шипов в гнезда автоматами для ошиповки, имеющими четыре или даже три управляющих ударника. В результате шип может быть точно ориентирован относительно окружности или оси колеса, как описано применительно к ориентации диагонали. К перечисленным преимуществам можно добавить уменьшение наклона шипов противоскольжения под действием силы трения, так как фланец, точнее, размер диагонали, превышает величину возможного наклона в сторону, что также уменьшает скручивание шипов противоскольжения и скручивание резины шины. Далее, шип согласно изобретению имеет относительно широкую верхнюю головку, которая отделена от нижнего фланца шейкой, что также уменьшает наклон шипа.

В одном предпочтительном варианте боковые стороны элемента из твердой металлокерамики, имеющего четырехугольное сечение, выполнены или выпуклыми или вогнутыми с радиусом кривизны, или боковые стороны элемента из твердой металлокерамики выполнены прямыми.

В другом предпочтительном варианте углы между боковыми сторонами элемента из твердой металлокерамики, имеющего четырехугольное сечение, имеют радиус закругления, меньший указанного радиуса кривизны, при этом радиус закругления находится в интервале от 0,1 до 0,2 мм.

Диагонали нижнего фланца предпочтительно имеют по существу одинаковое направление с диагоналями элемента из твердой металлокерамики, отстоящего от нижнего фланца, или образуют угол К с диагоналями элемента из твердой металлокерамики.

Стороны нижнего фланца выполнены или выпуклыми или вогнутыми с радиусом кривизны, либо стороны нижнего фланца выполнены прямыми, причем углы между указанными сторонами нижнего фланца имеют радиус закругления, по существу меньший указанного радиуса кривизны.

Корпус предпочтительно содержит верхнюю головку с поперечными размерами, имеющую или круглое сечение в направлении, перпендикулярном указанной общей длине, при этом указанные поперечные размеры одинаковы, или овальное сечение с разными поперечными размерами, или сечение многоугольной формы с одинаковыми или разными поперечными размерами.

Корпус шипа противоскольжения может быть выполнен из пластмассы или металла, а элемент из твердой металлокерамики может быть закреплен в корпусе пайкой, клеем, литьем или запрессовкой.

В наиболее предпочтительном варианте указанное четырехугольное сечение нижнего фланца представляет собой ромб.

Во втором аспекте изобретение предлагает шипованную накачиваемую шину транспортного средства, имеющую направление качения Р и изнашиваемый резиновый слой с блоками рисунка протектора и канавками, разделяющими указанные блоки, причем в изнашиваемом слое предварительно выполнены гнезда и, по меньшей мере, в некоторых гнездах установлены описанные выше шипы противоскольжения. По меньшей мере, часть шипов противоскольжения установлена в гнездах таким образом, что одна из диагоналей элемента из твердой металлокерамики ориентирована в направлении качения Р или образует угол К с направлением качения Р, величина которого не превышает 30°.

В предпочтительном варианте одна из диагоналей нижнего фланца ориентирована в направлении качения Р или образует с направлением качения Р угол К.

В другом варианте шипы противоскольжения разделены, по меньшей мере, на шипы первой группы, расположенные вблизи плеча шины, и шипы второй группы, расположенные в средней части шины, причем одна из диагоналей элемента из твердой металлокерамики шипов первой группы ориентирована под углом К относительно направления качения Р, а одна из диагоналей элемента из твердой металлокерамики шипов второй группы ориентирована в направлении качения Р.

В шипах первой группы углы К между диагоналями элемента из твердой металлокерамики и направлением качения Р предпочтительно отложены наружу от средней линии изнашиваемого слоя.

Величина угла К предпочтительно находится в интервале от 15° до 20°.

Предварительно выполненные гнезда в поперечном сечении могут иметь по существу круглую форму.

Гнезда, предварительно выполненные в изнашиваемом слое, предпочтительно содержат нижнюю часть, имеющую в поперечном сечении овальную форму с большим поперечным размером и меньшим поперечным размером.

В дальнейшем предпочтительном варианте площадь сечения гнезда в области нижнего фланца и верхней головки меньше, чем площадь сечения нижнего фланца и соответственно чем площадь сечения верхней головки.

В наиболее предпочтительном варианте направление, по которому определен больший поперечный размер овальной нижней части гнезд, выполненных в изнашиваемом слое для шипов противоскольжения, которые принадлежат первой группе, совпадает с направлением качения Р, а направление, по которому определен больший поперечный размер овальной нижней части гнезд, выполненных в изнашиваемом слое для шипов противоскольжения, которые принадлежат второй группе, по существу перпендикулярно направлению качения Р.

Краткое описание чертежей

Далее идет подробное пояснение принципа изобретения со ссылкой на прилагаемые чертежи.

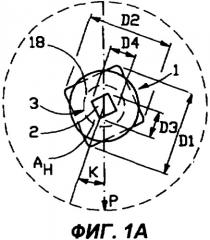

На фиг.1А и 3А в увеличенном масштабе изображены варианты ориентаций шипов противоскольжения первого типа, имеющих четырехугольный элемент из твердой металлокерамики и нижний фланец согласно изобретению, устанавливаемых соответственно в области первого и второго плеч шины, как показано на фиг.4.

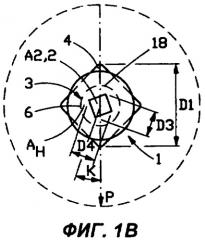

На фиг.1В и 3В в увеличенном масштабе изображены варианты ориентаций шипов противоскольжения второго типа, имеющих четырехугольный элемент из твердой металлокерамики и нижний фланец согласно изобретению, устанавливаемых соответственно в области первого и второго плеч шины, как показано на фиг.4.

На фиг.2 в увеличенном масштабе изображен вариант ориентации шипа противоскольжения, имеющего четырехугольный элемент из твердой металлокерамики и нижний фланец, устанавливаемый в средней части по ширине колеса на фиг.1 и фиг.2, на фиг.4 в п.II, все в увеличенном масштабе. В качестве альтернативы можно сказать, что на чертеже изображена в соответствии с изобретением вторая форма исполнения ориентации противоскользящих шипов, имеющих четырехугольный кусок из твердой керамики и донный фланец, что показано на различных частях ширины колеса, фиг.4, п.п.I, II и III, в увеличенном масштабе.

На фиг.4 приведен внешний вид изнашиваемого слоя накачиваемой шины обычного транспортного средства, на котором показано размещение шипов противоскольжения, в соответствии с направлением V по фиг.5, 13А и 12А-12В.

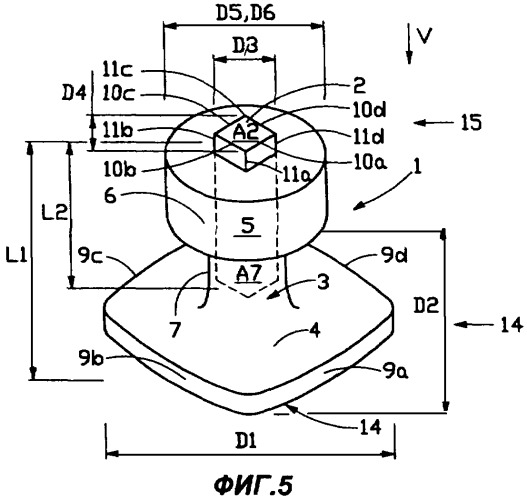

На фиг.5 изображен в аксонометрии первый вариант выполнения шипа противоскольжения, устанавливаемого в шипованной шине и имеющего четырехугольный элемент из твердой металлокерамики и нижний фланец.

На фиг.6-10 приведены второй, третий, четвертый, пятый и шестой варианты выполнения шипа противоскольжения в соответствии с изобретением, устанавливаемого в шипованной шине и имеющего четырехугольный элемент из твердой металлокерамики и нижний фланец, на виде в направлении IV по фиг.5.

На фиг.11А и 11В изображена овальная форма исполнения и положение овала относительно окружности колеса в соответствии с изобретением: с одной стороны - рядом с плечами шины, фиг.4, п.п.I и III; с другой стороны соответственно ближе к центральной части ширины шины, фиг.4, п.II, в той же проекции, что и фиг.4, но масштаб увеличен.

На фиг.12А и 12В даны продольные разрезы изображенных на фиг.11А и фиг.11В уровней VI-VI и соответственно VII-VII гнезд под шипы, имеющих овальную донную часть и круглую верхнюю часть, как на фиг.11А и фиг.11В.

На фиг.13А и 13В дана круглая форма исполнения гнезд под шипы в шипованной, в соответствии с изобретением шине, фиг.4, п.п.п.I, II и III, с продольным разрезом фиг.4, уровень IV-IV, и соответственно в той же проекции, что и на фиг.4, но в увеличенном масштабе, направление V фиг.13А.

На фиг.14 и фиг.15 даны два видоизменения донной части и две формы верхней части овала гнезда под шип в соответствии с изобретением, находящегося в шипованной в соответствии с изобретением шине, в той же проекции, что и на фиг.4, но масштаб увеличен, соответствуя направлению V фиг.фиг.12А-12В.

Осуществление изобретения

На фиг.4 показан обычный изнашиваемый слой с рисунком протектора шипованной накачиваемой шины транспортного средства. Такого рода шина содержит каркас (не показан), резиновый изнашиваемый слой 20, образованные в нем в процессе вулканизации гнезда 18 для шипов и установленные в них шипы противоскольжения 1. Общеизвестно, что в изнашиваемом слое 20, который также имеет название изнашиваемая поверхность, выполняют канавки 16 и блоки 17 рисунка протектора, разделяющие эти канавки. В рисунке протектора обычно устанавливают шипы противоскольжения, а в блоках выполняют неглубокие канавки, но поскольку изобретение не касается изнашиваемого слоя как такового, далее его формирование не описывается. Твердость резины изнашиваемого слоя 20 довольно низкая для обеспечения сцепляющей способности шины и обычно находится в пределах 55-60 по Шору А. Для шипованной шины по фиг.4 подразумевается определенное направление качения Р, но шипы противоскольжения согласно изобретению можно также устанавливать в шинах, направление качения которых может быть произвольным, что в дальнейшем будет изложено подробнее. У шипов противоскольжения 1, установленных в изнашиваемом слое, имеется внутренняя часть 14, расположенная в глубине изнашиваемого слоя 20, и внешняя часть 15, расположенная на внешней поверхности изнашиваемого слоя шины либо рядом с этой поверхностью, общая длина которых равна L1. Каждый из шипов противоскольжения имеет корпус 3 с нижним фланцем 4 и стержень 5, выходящий из корпуса.

Гнезда 18, предварительно выполненные в изнашиваемом слое 20 для шипов противоскольжения, могут иметь в соответствии с одним вариантом по существу круглое поперечное сечение. В этом случае соответственно нижняя часть 25 гнезда, где устанавливается нижний фланец 4, будет круглой. Также будет круглой и верхняя часть 26 гнезда, где устанавливается верхняя головка 6 шипа, как показано на фиг.1А-3В и 13А-13В. В соответствии с изобретением упомянутые выше гнезда 18 в изнашиваемом слое 20 предпочтительно имеют нижнюю часть 25, которая в поперечном сечении выполнена в виде овала или имеет продолговатую форму. Поперечный размер W4 больше, а поперечный размер W3 этой части меньше глубины гнезда, измеряемой в направлении общей длины L1 шипа. В этом случае, особенно для шипов противоскольжения 1, относящихся к первой группе J1A и/или J1B, направление, по которому определяется больший поперечный размер W4 овальной нижней части 25 гнезда 18, находящейся в изнашиваемом слое, по существу совпадает с направлением качения Р шины, как показано на фиг.11А. Кроме того, в предпочтительном варианте для шипов противоскольжения 1, относящихся ко второй группе J2, направление, по которому определяется больший поперечный размер W4 овальной нижней части 25 гнезда 18, находящегося в изнашиваемом слое, по существу перпендикулярно направлению качения Р шины, как показано на фиг.11В. Иными словами, направление, по которому определяется более короткий поперечный размер W3 овальной нижней части гнезда, расположенного вблизи плеча шины, по существу совпадает с осевой линии шины, а направление, по которому измеряется более длинный поперечный размер W4, перпендикулярно осевой линии и совпадает с направлением качения Р. Аналогично, направление, по которому определяется более короткий поперечный размер W3 овальной нижней части гнезда, находящегося посередине шины, по существу совпадает с направлением качения Р, а направление, по которому определяется более длинный поперечный размер W4, совпадает с осевой линией. Отношение большего поперечного размера W4 нижней части 25 к меньшему поперечному размеру W3, т.е. W4:W3, составляет не менее 1,05 и не более 2. Гнезда 18, предварительно выполненные в изнашиваемом слое, имеют верхнюю часть 26, круглую в поперечном сечении, либо отличающуюся от круглой. Форма верхней части 26 по существу не имеет большого значения. Сечение АН этих гнезд в области нижнего фланца меньше, чем сечение А4 нижнего фланца 4 шипа противоскольжения, а сечение гнезда в области верхней головки меньше, чем сечение А6 верхней головки 6 шипа противоскольжения, поэтому шип противоскольжения 1 плотно входит в свое гнездо 18.

Корпус 3 шипа противоскольжения содержит верхнюю головку 6, имеющую в сечении А6, перпендикулярном длине L1 шипа, поперечные размеры D5, D6. Между верхней головкой и нижним фланцем находится шейка 7, имеющая сечение А7, перпендикулярное длине L1 шипа, площадь которого значительно меньше, чем площадь сечения А6 верхней головки и сечения А4 нижнего фланца. Шейка 7 отделяет верхнюю головку 6 от нижнего фланца 4. Сечение верхней головки 6, проведенное перпендикулярно длине шипа, может быть круглым, тогда упомянутые поперечные размеры D5 и D6 совпадают, или иметь форму овала, тогда упомянутые поперечные размеры D5 и D6 различны, или форму многоугольника, тогда упомянутые поперечные размеры D5 и D6 совпадают либо не совпадают.

В соответствии с изобретением каждый шип противоскольжения 1 содержит элемент 2 из твердой керамики, являющийся частью стержня из прочного материала, который находится внутри корпуса 3 и выступает из внешней части 15. Этот элемент из твердой керамики имеет четырехугольное сечение, проведенное перпендикулярно длине L1 шипа. Длина шипов L1 для шин легковых автомобилей обычно составляет 10-11 мм, для пикапов - 11-13 мм, для грузовых машин - 14-17 мм, для строительной техники, такой как погрузчики, грейдеры и т.д., - 17-20 мм. Резина, окружающая корпус 3, удерживает шип в правильном положении перпендикулярно к поверхности качения изнашиваемого слоя. Четырехугольный элемент из твердой керамики имеет сечение с диагоналями D3 и D4, перпендикулярное длине L1 шипа. По меньшей мере некоторые из шипов противоскольжения 1 установлены в предварительно выполненных гнездах 18 таким образом, что одна из диагоналей D3 или D4 ориентирована в направлении качения Р, как показано на фиг.2, либо образует угол К по отношению к направлению качения Р, как показано на фиг.1А-1В и 3А-3В. Понятно, что шипы 1 могут быть установлены либо во все гнезда, выполненные в изнашиваемом слое 20, либо только в некоторые из этих гнезд 18. Также понятно, что все шипы противоскольжения 1 установлены в изнашиваемом слое 20 таким образом, что диагонали D3 и D4 элемента из твердой керамики ориентированы в направлении качения Р либо образуют по отношению к нему угол К. В альтернативном варианте некоторые из шипов противоскольжения могут быть установлены иным образом. В соответствии с изобретением этот угол не превышает 30°, обычно не превышает 20°, а предпочтительно не превышает 15°, хотя в некоторых случаях предпочтительно задавать углы К, величина которых не превышает 10°.

Элемент 2 из твердой металлокерамики находится внутри корпуса 3, то есть его длина L2 меньше общей длины L1 шипа противоскольжения, а площадь сечения А2 меньше площади сечения А7 шейки 7 шипа и существенно меньше площади сечения А6 и А4 верхней головки 6 и нижнего фланца 4 соответственно. Элемент из твердой металлокерамики изготовлен из любого достаточно твердого известного или нового, обычно спеченного материала, например металлокарбида, металлонитрида, металлооксида и т.д. В предпочтительном варианте элемент 2 из твердой металлокерамики изготовлен из известных соединений спеченных карбидов, которые обычно, но не обязательно, связаны металлической матрицей. Корпус 3 также может быть изготовлен из известной или приготовленной новым способом металлической композиции, как например сталь или алюминий, или это может быть какая-либо подходящая пластмасса или многокомпонентный состав. Так как изобретение не относится к материалу элемента из твердой металлокерамики или материала корпуса как такового, это в дальнейшем не описывается, а ранее приведены только примеры подобных материалов. Элемент 2 из твердой металлокерамики может быть закреплен в корпусе 3 пайкой, клеем, литьем корпуса или конусной запрессовкой, в зависимости от материала корпуса.

Боковые стороны 10а, 10b, 10с, 10d четырехугольного элемента из твердой металлокерамики могут быть выпуклыми, как показано на фиг.10, или вогнутыми, как показано на фиг.8. В этом случае стороны имеют радиус кривизны R4. Боковые стороны могут быть также прямыми, как показано на фиг.1А-3В, 5-7 и 9. Размеры диагоналей D3, D4 элемента 2 из твердой металлокерамики обычно одинаковы или почти одинаковы, как на фиг.1А-3В, 5 и 7-10, когда четырехугольный элемент из твердой металлокерамики имеет в сечении квадратную или прямоугольную форму. Размеры диагоналей D3, D4 могут быть также разными, как показано на фиг.6, когда четырехугольный элемент из твердой металлокерамики в сечении имеет форму ромба или параллелепипеда. Данные формы квадрата, прямоугольника, ромба и параллелепипеда сохраняются также в случае выполнения боковых поверхностей 10а, 10b, 10с, 10d с радиусом кривизны R4. При этом радиус кривизны R4 значительно больше, чем радиус закругления углов 11а, 11b, 11с, 11d элемента из твердой металлокерамики. Таким образом, размеры диагоналей D3 и D4, соединяющих противоположные углы элемента из твердой металлокерамики, больше длин краев противолежащих боковых сторон 10а и 10с или 10b и 10d, соединяющих диагонали D3, D4. Углы 11а, 11b, 11с, 11d между боковыми поверхностями четырехугольного элемента из твердой металлокерамики имеют радиус закругления R3, который значительно меньше упомянутого радиуса кривизны R4. Радиус закругления R3 предпочтительно находится в интервале от 0,1 мм до 0,2 мм, что обеспечивает целостность элемента из твердой металлокерамики. Отношение размеров по ширине W1, W2 боковых поверхностей 10а, 10b, 10с, 10d составляет не более 1,5, иными словами, W1:W2≤1,5. В шипах противоскольжения 1, предназначенных для шин легковых автомобилей и пикапов, сечение А2 элемента из твердой металлокерамики варьирует в пределах 4,5 мм2 - 6 мм2, когда размеры по ширине W1, W2 находятся в интервале 2,1 мм - 2,5 мм, а размеры диагоналей - в интервале 2,9 мм - 3,6 мм в случае в квадратной или подобной формы. В случае прямоугольной формы размеры могут выходить за указанные пределы. Сечение А2 элемента из твердой металлокерамики шипов противоскольжения 1, предназначенных для шин грузовиков, обычно колеблется в пределах 7 мм2 - 9 мм2, а для строительной транспортной техники - в пределах 9 мм2 - 13 мм2. В результате использования формы элемента из твердой металлокерамики и его ориентирования согласно изобретению обеспечивается превосходное сцепление шипованной шины.

Далее, в соответствии с изобретением нижний фланец 4 шипа противоскольжения имеет по существу четырехугольную форму в сечении А4, проведенном перпендикулярно продольной оси шипа, то есть длине шипа L1, с диагоналями D1 и D2. Размеры диагоналей D1, D2 нижнего фланца могут быть одинаковыми, как показано на фиг.1А-3В и 5-9, или различными, как показано на фиг.10. Таким образом, нижний фланец может быть по существу выполнен в виде квадрата, ромба или прямоугольника.

Диагонали D1, D2 нижнего фланца 4 либо имеют одинаковую ориентацию с диагоналями D3, D4 элемента из твердой металлокерамики, как показано на фиг.1А, 2, 3А, 5-6 и 8, либо образуют угол К относительно диагоналей D3, D4, как показано на фиг.1В, 3В, 7 и 9-10. Стороны 9а, 9b, 9c, 9d нижнего фланца могут быть выпуклыми, как показано на фиг.5, 6 и 10, либо вогнутыми, как на фиг.9. В последнем случае стороны имеют радиус кривизны R2. Как альтернатива, стороны 9а, 9b, 9c, 9d могут быть прямыми, как показано на фиг.1А-3В и 7-8. Описанные выше формы квадрата, прямоугольника и ромба сохраняются также в случае выполнения сторон 9а, 9b, 9c, 9d с радиусом кривизны R2. Этот радиус кривизны R2 намного больше, чем радиус закругления углов 8а, 8b, 8c, 8d нижнего фланца. Таким образом, размеры диагоналей D1 и D2, соединяющих противоположные углы нижнего фланца, превышают длины краев противолежащих сторон 9а и 9с или 9b и 9d нижнего фланца 4, соединяющих диагонали D1, D2. Кроме того, углы 8а, 8b, 8с, 8d между этими сторонами донного фланца имеют радиус закругления R1, который существенно меньше радиуса кривизны R2. С помощью описанной формы донного фланца шипы противоскольжения можно установить в гнездах 18, выполненных в изнашиваемом слое шины, с обеспечением отличных характеристик сцепления шины.

В соответствии с изобретением одна из диагоналей D3, D4 элемента из твердой металлокерамики ориентирована в направлении качения Р или под углом К относительно этого направления. При этом одна из диагоналей D1 или D2 нижнего фланца 4 ориентирована в направлении качения Р или образует угол К по отношению к направлению качения Р. Прежде всего следует отметить, что количество ориентаций шипов может быть безграничным, что можно понять, если угол К=0°, т.е. D3 или D4 ориентирована в направлении качения Р. Могут быть и другие углы, например К=1°, 2°, 3°, 4°… и т.д. Эти различные ориентации шипов противоскольжения по отношению к направлению качения можно обеспечить разными способами в случае использования при установке шипа четырехугольной формы нижнего фланца 4. В одном из вариантов все шипы противоскольжения, устанавливаемые в шине, являются однотипными с точки зрения соотношения ориентации диагонали D3, D4 элемента из твердой металлокерамики и диагоналей D1, D2 нижнего фланца. Предпочтителен вариант, где хотя бы одна из диагоналей D3 или D4 из твердой металлокерамики была расположена в одном направлении с диагональю D1 или D2 нижнего фланца. Конечно, обе диагонали D3 и D4 могут быть однонаправленными с соответствующими диагоналями D1 и D2. В этом случае направляющие аппарата для ошиповки шин (не показан) устанавливают каждый раз относительно изнашиваемого слоя шины с обеспечением надлежащей ориентации шипов 1. Данная схема монтажа представлена на фиг.1А, 2, 3А, где на фиг.2 показано, что однонаправленные диагонали D3 и D1 ориентированы в направлении качения Р, а на фиг.1А и 3А показано, что обе однонаправленные диагонали D3 и D1 повернуты по отношению к направлению качения Р под углом К. Понятно, что такую ориентацию можно обеспечить установкой ударников аппарата для ошиповки шин в трех различных положениях, между которыми находится упомянутый угол К. В соответствии со вторым вариантом шипы противоскольжения могут быть двух типов, исходя из положения и ориентации диагоналей D3 и D4 и диагоналей нижнего фланца, что представлено на фиг.1А, 2, 3А. На фиг.3а показан один тип шипов, в котором диагонали D1, D3 однонаправлены, а диагонали D3 и/или D4 образуют угол К, размер которого заранее установлен, с диагоналями D1 и/или D2. В этом случае направляющие аппарата для ошиповки следует удерживать в неизменном положении, учитывая, что углы между диагоналями элемента из твердой металлокерамики и диагоналями нижнего фланца в упомянутых разнотипных шипах противоскольжения соответствуют требуемому углу К в шипованной шине, в которой на различных участках изнашиваемого слоя или изнашиваемой поверхности шины установлены шипы определенного типа с обеспечением требуемой ориентации элемента из твердой металлокерамики. Такая установка показана на фиг.1В, 3В и 2. На фиг.2 показана ошиповка шипами по фиг.5, а на фиг.1В и 3В шипы установлены таким образом, что диагонали D1 и/или D2 ориентированы в направлении качения Р, как и на фиг.2, но диагонали D3 и/или D4 развернуты под углом К по отношению к направлению качения Р.

В изнашиваемом слое 20 шины транспортного средства все шипы противоскольжения 1 могут быть установлены только в одном положении, как показано на фиг.2, где одна диагональ D3 или D4 элемента 2 из твердой металлокерамики совпадает с направлением качения Р. Но предпочтительно устанавливать шипы противоскольжения 1 в изнашиваемом слое шины 20 в различных положениях, по меньшей мере в двух положениях, предпочтительно в трех или большем количестве положений, как показано на фиг.1А-4. Тогда шипы противоскольжения, по меньшей мере принадлежащие первым двум группам J1A и J1B, установлены ближе к плечам шины, а шипы, принадлежащие по меньшей мере одной второй группе J2, установлены ближе к середине шины. В результате получена симметричная ошиповка по ширине изнашиваемой поверхности. Возможно также использовать только одну первую группу J1A или J1B шипов, установленных ближе к одному плечу шины, и по меньшей мере одну вторую группу J2 шипов, установленных ближе к середине шины и противоположному плечу. Тогда имеет место несимметричная ошиповка по ширине изнашиваемой поверхности. Выполненный на поверхности рисунок изнашиваемого слоя 20, независимо от ошиповки, может быть симметричным или несимметричным. В соответствии с изобретением в шипах, принадлежащих первым группам J1A, J1B, диагонали D3 или D4 элементов из твердой металлокерамики ориентированы под углом К по отношению к направлению качения Р, как показано на фиг.1А-1В, 3А-3В и 4. В шипах, принадлежащих второй группе J2, диагонали D3 или D4 ориентированы по существу в направлении качения Р, как показано на фиг.2 и фиг.4. В любом случае углы К для шипов второй группы J2 меньше, чем для шипов первой или первых групп J1A и J1B. В первых группах J1A, J1B угол К меньше упомянутого ранее угла в 30° и не превышает 20°, предпочтительно не менее 15°. В некоторых случаях углы К не превышают 10°. Во вторых группах углы К меньше 15°, обычно меньше 10°, приближаясь к 0°. В том случае, если в шине присутствуют шипы третьей группы (не показана), установленные между шипами первых и вторых групп, которые могут быть, конечно, подобными шипам какой-нибудь из упомянутых выше групп, в них предпочтительно выбран угол К, величина которого находится в интервале 10°-15°. В шипах первых групп или первой группы углы К могут быть отложены в двух направлениях, т.е. к средней линии 21 изнашиваемого слоя 20 или от нее в том случае, когда выбор направления качения шины транспортного средства не принципиален, то есть два возможные направления вращения эквивалентны. В том случае, когда предполагается определенное направление качения, то есть шина в транспортном средстве должна быть установлена определенным образом, используют более эффективный вариант разведения диагоналей. В шипах первых групп J1A и J1B в углы К для диагоналей D3 или D4 отложены в сторону качения Р, если смотреть наружу от средней линии 21 изнашиваемой поверхности. На фиг.1А-1В и 3А-3В направление качения Р указывает вниз, тогда углы К, образованные диагоналями D3 или D4 с направлением качения, будут всегда отложены от средней линии в одну сторону для шипов группы J1A, а для шипов группы J1B - в противоположную сторону. Количество таких групп может быть большим, например пять, когда у шипов, принадлежащих к группе, расположенной ближе к плечам, может быть наибольший угол разведения, в средней группе угла разведения нет вообще, как ранее было отмечено, а у шипов, принадлежащих к промежуточной группе, угол разведения меньше, чем у шипов, установленных рядом с плечами шины. Также возможно организовать дополнительные группы, где в шипах противоскольжения 1 угол разведения отложен в разные стороны, о чем уже говорилось выше. Такие первые группы J1A, J1B шипов и вторая группа J2 шипов или участки изнашиваемого слоя шины, на которых установлены определенные шипы, могут быть полностью обособлены друг от друга, или же участки могут граничить друг с другом. На практике целесообразно, чтобы, например, шипы первых групп J1A, J1B были подобны шипам второй группы J2, если эти группы рассматривать, как показано на фиг.4, в виде полос, граничащих по ширине шины с крайними шипами, для которых угол К имеет определенное заранее установленное значение либо находится в определенном интервале.

1. Шип противоскольжения (1), устанавливаемый в изнашиваемом слое (20) шипованной накачиваемой шины транспортного средства и состоящ