Способ получения пенографита

Иллюстрации

Показать всеИзобретение относится к способам получения углеграфитовых материалов и может быть использовано при изготовлении гибкой фольги, анодных масс алюминиевых электролизеров, уплотняющих прокладок, в качестве сорбентов для очистки воды, сбора нефтепродуктов. Проводят графитацию каменноугольного пека в присутствии катализатора при температуре 600-1000°С. В качестве катализатора берут наночастицы железа, кобальта, никеля либо их смеси, нанесенные на наноструктурный углеродный материал. При этом графитацию проводят в восстановительной среде, т.е. в среде отходящих газов, или в инертной среде. Изобретение позволяет проводить процесс графитации углеродного материала при низких температурах. 2 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способам получения углеграфитовых материалов, в частности к получению пенографита, который может быть использован при изготовлении гибкой фольги, анодных масс алюминиевых электролизеров, уплотняющих прокладок, в качестве сорбентов для очистки воды, сбора нефтепродуктов и т.п.

Известны различные способы получения пенографита путем различных методов окисления графита, в том числе путем электрохимической обработки графитовых частиц в водном растворе азотной кислоты, с последующей промывкой водой, сушкой и термообработкой. Электрохимическую обработку ведут при постоянном анодном потенциале с сообщением электричества не менее 50 мА·ч/г графита в одну или более стадий в водном растворе азотной кислоты с концентрацией 20-58% (RU 2233794, С01В 31/04, С25В 1/00, 10.08.2004). Полученный пенографит характеризуется однородной структурой, насыпной плотностью 1,0-5,0 г/л и температурой вспенивания 150-900°С.

Известны способы получения пенографита из окисленного графита в устройствах с газовыми горелками, в соответствии с которыми топливный газ сжигается в газовой горелке, смешивается с воздухом и окисленным графитом. При этом сжигание газа и его смешивание с окисленным графитом может происходить в устройстве инжекторного типа (RU 2240282, C01B 31/04, 20.11. 2004), за счет которого повышается интенсивность теплообмена, что повышает качество пенографита.

Недостатком рассмотренных способов является использование графита как исходного сырья с последующими его различными обработками, о которых говорилось выше.

Предлагаемое изобретение позволяет отказаться от графита как исходного сырья, а предлагает для этого использовать каменноугольный пек, который, как известно, не имеет никакого отношения к графиту. А кристаллизацию (графитацию) проводить одновременно с пенообразованием, т.е. при низкой температуре и одновременно исключить возможное выделения бензопирена в окружающую среду, который, как будет показано далее, всегда находится в каменноугольном пеке, несмотря на всевозможные попытки облагородить пек.

Графитация - это физический процесс (кристаллизация), которая, по мнению отдельных авторов, может делиться на гомогенную и гетерогенную. Графитация «неграфитируемых углеродных материалов» или трудно графитиремых материалов относится к гетерогенной. Дело в том, что «неграфитируемых углеродных материалов» не существует, и любой углеродный материал может быть прографитирован. Труднографитируемые материалы требуют нагрева до 3000-3200°С (сначала происходит испарение углерода, а потом его конденсация) и предварительного значительного уплотнения исходного вещества (сажа, древесный уголь). Легкографитируемые материалы графитируются в интервале 2200-2800°С (В.Н.Крылов, Ю.Н.Вильк. Углеграфитовые материалы и их применение в химической промышленности. Химия. 1965. 148 с.). Температуру графитации можно понизить, например, до 1900°С, используя для этого в качестве катализатора ванадий (Е.В.Новиков, Е.А.Беленков, Е.М.Байтингер. Влияние добавок оксида ванадия на процесс графитации коксо-пековых углеродных материалов. Известия Челябинского научного центра, вып.3 (16), 2002). Использование наночастиц различных металлов позволяет еще больше снизить температуру кристаллизации углеродного материала.

В заявке US 2007/0265162, B01J 23/02, 15.11.2007 описан способ синтеза наноструктурного углеродного материала из углеродного предшественника (ароматическое вещество, состоящее из одного или двух колец и имеющее функциональные группы, такие как: СООН, С=О, ОН, С=С, SO3, NH2, SOH, N=C=O) с использованием каталитических темплатных наночастиц. Углеродные наноструктуры образуются вокруг множества наночастиц, используемых в качестве основы. Каталитические наночастицы работают и как центры зародышеобразования углеродной наноструктуры, и как катализаторы во время карбонизации и/или полимеризации углеродного предшественника. Получаемый наноструктурный углеродный материал обладает высокой удельной поверхностью, высокой пористостью и высокой степенью графитизации. В общем случае способ состоит из 4 стадий:

1 - формирование наночастиц металла, с этой целью порошок металла (железо, кобальт, никель и др.), кислоту (лимонная) и воду перемешивают в течение 7 дней;

2 - формирование промежуточных углеродных нанострутур, где подготовленный на первой стадии раствор смешивают с предшественником (ароматическое вещество, состоящее из одного или двух колец и имеющее функциональные группы, такие как: СООН, С=О, ОН, С=С, SO3, NH2, SOH, N=C=O) и полученную пасту подвергают полимеризации при 80-90°С в течение 3,5 ч;

3 - карбонизация промежуточных углеродных нанострутур с образованием комбинированной наноструктуры, в ходе которой продукт второй стадии отфильтровывают, сушат и карбонизуют в токе азота при 1150°С в течение 3 ч или при 850°С в течение 4 ч;

4 - удаление наночастиц металла из комбинированной наноструктуры, где композитную смесь обрабатывают последовательно HNO3 в течение 6-8 ч, смесью H2O/H2SO4/KMnO4 при 90°С в течение 3 ч и водой с последующей сушкой.

Формирование наночастиц металла реализуется при использовании диспергирующего агента (это органическая молекула, в составе которой имеются одна или более функциональные группы). Молекула диспергирующего агента образует комплекс с атомами катализатора. При смешивании с углеродным предшественником наночастицы металла обеспечивают места зародышеобразования, где карбонизации и/или полимеризации могут начинаться или развиваться. Двойственная роль наночастиц металла позволяет обойтись без раздельного добавления темплатных наночастиц и катализатора, что исключает нежелательное функционирование атомов катализатора как центров зародышеобразования и обеспечивает образование однородной углеродной наноструктуры. То есть предполагается, что благодаря образованию комплекса наночастицы металла с предшественником при последующей карбонизации при температуре 850-1150°С происходит кристаллизация наночастиц углеродного материала.

В заявке US 2005/0008562, С01В 31/02, 13.01.2005 описан способ синтеза кристаллического наноструктурного углеродного материала с высокой удельной поверхностью. На первой стадии углеродный предшественник перемешивают с солями переходных металлов и оксидом неорганических материалов. Предшественником могут выступать резорцин-формальдегид, фенол-формальдегид, фенольная смола, меламин-формальдегид, полифурфуриловый спирт, полиакрилонитрил, сахароза, полипиррол, полидивинилбензол и нефтяной пек. В качестве солей можно использовать соединения, которые состоят из катионов металлов (Fe, Co, Ni, Mo, V, Y, Zr, Nb, Li, Mg, Al, Si, K, Ca, Ti, Cr, Mn, Cu, Zn, Ga, Ge, As, In, Sn, Sb, La, Hf, Та, W) и анионов (СН3СОО-, СН3СОСН=СО-СН3, F-, Cl-, Br-, NO3 -, SO4 2-, PO4 3-, COO-, ClO4 -, RO-). В качестве оксидов неорганических материалов можно использовать SiO2, Al2O3, TiO2, СеО2, ZrO2, SnO2, Y2O3. Составляющие берут в таких количествах, что соотношение предшественник:соль составляет 20:1-1:2, а соотношение предшественник:оксид составляет 20:1-1:2.

На второй стадии получают наностуктурный композит, для чего исходную смесь подвергают графитизации в атмосфере инертного газа при температуре 300-2500°С в течение 0.1-50 ч.

На третьей стадии из наностуктурного композита вытравливают оксиды неорганических материалов. Обработка может производиться HF, NaOH, KОН, Mg(OH)2, Са(ОН)2, LiOH концентрацией 0.01-10 М при температуре 10-300°С.

На четвертой, заключительной стадии проводят кислотную обработку и получают наноструктурный углеродный материал. Обработка может производиться HCl, HNO3, H2SO4, HF, H3PO4, СН3СООН концентрацией 0.01-10 М при температуре 10-300°С.

В качестве примера приводится синтез, где смесь, состоящую из воды, соли кобальта, соли никеля, резорцина, формальдегида и кварца, хорошо перемешивали, выдерживали при 85°С в течение 3 ч и подвергали графитизации в токе азота при 900°С в течение 3 ч. Наноструктурный углеродный материал получают после перемешивания композита с 3 М NaOH в течение 3 ч для удаления частиц кварца и последующей промывки с 2.5 М HNO3 в течение 1 ч для удаления металлических частиц.

Как следует из приведенных патентов, использование солей, оксидов различных переходных металлов, в том числе в виде наночастиц этих металлов, позволяет значительно снизить температуру графитации углеродного материала до получения наночастиц графита, обладающих большой удельной поверхностью. Присутствие наночастиц графита демонстрируется спектрами РФА и фотографиями электронной микроскопии, демонстрирующих упаковку графитовых пачек.

Авторами решается одновременно с пенообразованием каталитическая кристаллизация (графитация) углеродного пека в присутствии наночастиц 3d металлов (железо, кобальт, никель) либо их смеси, которая проводится при температуре 600-1000°С в инертной или среде отходящих газов (восстановительной). Полученный материал представляет пенографит, из которого прессованием можно получать изделия необходимой формы и размеров.

Задача решается способом получения пенографита путем графитации каменноугольного пека в присутствии катализатора при температуре 600-1000°С, где в качестве катализатора берут наночастицы железа, кобальта, никеля либо их смеси, нанесенные на наноструктурный углеродный материал, а графитацию проводят в восстановительной среде, т.е. в среде отходящих газов, или в инертной среде. Концентрация наночастиц железа, кобальта, никеля или их смеси составляет 0,2-0,9% от массы каменноугольного пека и наноструктурного углеродного материала в пересчете на металл. Для связывания бензопирена используют добавку ферросилиция в количестве от 2 до 6% от массы используемого каменноугольного пека.

Технический результат - низкотемпературная графитация углеродного материала, которая позволяет снизить температуру в 2-3 раза и исключить образование и выделения бензопирена.

Заявляемый способ осуществляют следующим образом.

В качестве катализатора используют наночастицы 3d металлов (железо, кобальт, никель) либо их смеси в количестве 0,2-0,9 мас.% в пересчете на металл, нанесенные на наноструктурный углеродный материал. Свойства наноструктурного углеродного материала подробно описаны в «Свидетельстве на товарный знак KEMERIT №245674. Зарегистрировано в Государственном Реестре товарных знаков и знаков обслуживания РФ от 12.05.2003 г.», этот углеродный материал можно получить из угля, кокса и др. углеродных материалов, используя способ, описанный в патенте RU 2206394, B01J 20/20, С01В 31/12, 20.06.03. Для связывания бензопирена используют добавку ферросилиция в количестве от 2 до 6% массы используемого пека. Навеску засыпают в тигель с притертой крышкой и помещают в муфельную печь. Печь нагревают в выбранном интервале температуры 600 - 1000°С установленное время. По истечении установленного времени тигель вынимают из печи и охлаждают на воздухе в эксикаторе при комнатной температуре. После охлаждения тигель взвешивают для расчета константы карбонизации (к=Рисх/Ркарбон).

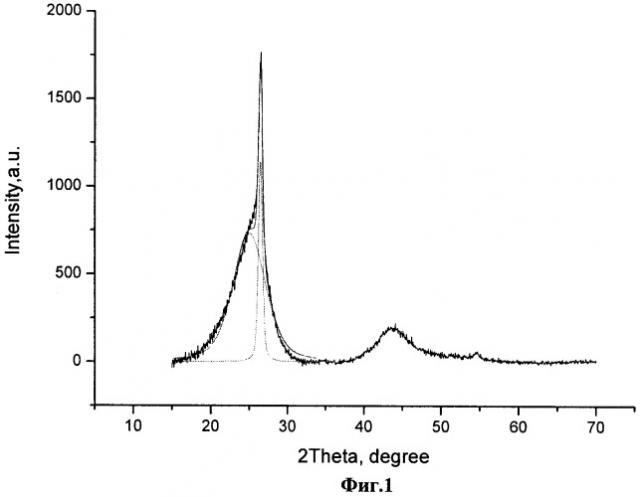

Рентгеновские исследования проводились на дифрактометре URD-6 с излучением CuKα. Спектры РФА полученных образцов пенографита очень похожи, состоят из графитовой составляющей с примесью турбостратного (дефектного графита, если использовать терминологию КР спектроскопии) углерода, соотношения концентрации которых можно рассчитать по отношения площадей пиков графитового к турбостратному углероду, представленных на Фиг.1.

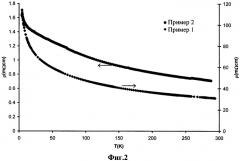

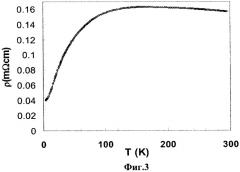

Характерной особенностью графита является высокая электропроводность, которая так же характерна для пенографита. Температурная зависимость образцов 1, 2 измерялась четырехконтактным методом в интервале температур 300-4 K. Исследуемые образцы запрессовывались в ампулу. Контакты к ампуле подводились серебряной проволокой диаметром 0,1 мм и для осуществления контакта образца с проволокой порошок в ампуле поджимали. На Фиг.2 приведена температурная зависимость образцов пенографита с одинаковой концентрацией никеля (0) и разной концентрацией ферросилиция. Из Фиг.2 видно, что проводимость (обратная величина удельного сопротивления) первого образца выше, чем второго образца. Добавка ферросилиция, сделанная для удаления бензопирена, не влияет, а в нашем случае увеличивает проводимость пенографита, которая при комнатной температуре - 300 K соответствует проводимости кристаллического графита (см. Фиг.3).

Температурный анализ пиролиза каменноугольного пека в присутствии катализатора проводился на синхронном термоанализаторе STA 409 + квадрупольного масс-спектрометра QMS и STA 449 + квадрупольного масс-спектрометра QMS.

В состав каменноугольного пека входит бензопирен, который представляет конденсированный пятиядерный ароматический цикл, проявляющий сильную канцерогенную активность. Например, как отмечается в книге В.А.Привалов, М.А.Степаненко, «Каменноугольный пек», М.: Металлургия, 1981, с.38, при анализе двух проб каменноугольного пека на содержание пятичленных ароматических циклов, имеющих молекулярную массу 252 г, содержание бензопирена составило 9,8 и 8,4 мас.%, а перилена - 2,3 и 1,8 мас.%, соответственно.

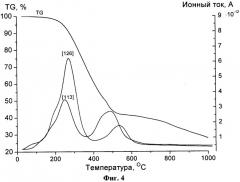

На Фиг.4 показана кривая квадрупольного масс-спектрометра QMS распределения осколков масс 113, 126, представляющих наиболее характерные осколки бензопирена, выделяющихся в зависимости от температуры пиролиза каменноугольного пека (пример 8). Следует отметить, что полученные результаты подтверждают данные В.А.Привалова и М.А.Степаненко о наличие бензопирена в исходном каменноугольном пеке, который выделяется при пиролизе в интервале температур 125-350°С. Кроме того, в процессе пиролиза каменноугольного пека при температуре 400-650°С образуется бензопирен. То есть, в результате пиролиза каменноугольного пека в атмосферу реактора выделяется значительно больше бензопирена, чем его было в исходном пеке.

На Фиг.5 показана характерная кривая квадрупольного масс-спектрометра QMS распределения осколков масс 113, 126, представляющих наиболее характерные осколки бензопирена, в зависимости от температуры пиролиза пека в присутствии навески катализатора (наночастиц кобальта). Следует отметить, что на фиг.2 в интервале температур 125-250°С выделяется бензопирен, который присутствует в пеке, а бензопирен, который образуется в процессе дальнейшего пиролиза пека, - отсутствует. Аналогичная картина наблюдается и при использовании наночастиц никеля и железа (примеры 1, 3, 4, 5).

Это позволяет утверждать, что наночастицы 3d-металлов в процессе пиролиза каменноугольного пека препятствуют образованию бензопирена при каталитическом синтезе пенографита из каменноугольного пека, но не связывают бензопирен, который присутствовал в пеке.

На Фиг.6 показана кривая квадрупольного масс-спектрометра QMS распределения осколков масс 113, 126, представляющих наиболее характерные осколки бензопирена, в зависимости от температуры пиролиза каменноугольного пека в присутствии навески ферросилиция (производства Новокузнецкого завода ферросплавов), используемого в качестве катализатора (пример 9). Следует отметить, что в этом случае в интервале температур 125-350°С отсутствуют следы бензопирена, а появляются в интервале температур 400-600°С, когда основная масса пека подвергается пиролизу.

Как авторами отмечалось ранее (выше), что наночастицы 3d-металлов полностью подавляют образование бензопирена в процессе пиролиза каменноугольного пека, а ферросилиций связывает бензопирен, который присутствует в пеке на начальной стадии пиролиза. При использовании смеси наночастиц 3d-металла и ферросилиция полностью подавляется выделения бензопирена в процессе пиролиза каменноугольного пека. На Фиг.7 приведена кривая TG, DSC термоанализатора STA 449 (примеры 2,10), из которой видно, что процесс пиролиза пека проходит, а на кривой квадрупольного масс-спектрометра QMS не фиксируется выделение или образование осколков масс 113, 126, представляющих бензопирен.

Представленные данные позволяют утверждать, что использование смеси наночастиц 3d-металла и ферросилиция полностью подавляет выделение бензопирена в атмосферу реактора с одной стороны, а с другой увеличивает выход углеродного остатка не только за счет связанного бензопирена, но и связывания других летучих углеродных компонентов пека.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1.

Навеску среднетемпературного пека ОАО «Алтай Кокс» 5,0030 г смешивают с навеской Кемерита 0,5964 г, содержащего наночастицы никеля (0) 0,0288 г, помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Температуру в печи постепенно поднимают до 900°С и выдерживают при этой температуре 10 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,52. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 0,71.

Пример 2.

Навеску среднетемпературного пека ОАО «Алтай Кокс» 5,0386 г смешивают с навеской Кемерита 0,6216 г, содержащего наночастицы никеля (0) 0,0301 г и 0,6176 г ферросилиция, помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Температуру в печи постепенно поднимают до 900°С и выдерживают при этой температуре 10 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,58. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 0,65.

Пример 3.

Навеску высокотемпературного пека ОАО «Кемерово Кокс» 5,0330 г смешивают с навеской Кемерита 0,6064 г, содержащего наночастицы никеля (0) 0,0278 г, помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Тигель постепенно нагревали до 600°С и выдерживали 320 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,62. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 1,5.

Пример 4.

Навеску высокотемпературного пека ОАО «Кемерово Кокс» 5,0130 г смешивают с навеской Кемерита 0,6004 г, содержащего наночастицы кобальта (0) 0,0268 г, помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Температуру в печи постепенно поднимают до 900°С и выдерживают при этой температуре 10 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,55. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 0,78.

Пример 5.

Навеску среднетемпературного пека ОАО «Алтай Кокс» 5,0030 г смешивают с навеской Кемерита 0,5969 г, содержащего наночастицы железа (0) 0,0288 г, помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Температуру в печи постепенно поднимают до 900°С и выдерживают при этой температуре 10 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,53. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 0,71.

Пример 6.

Навеску высокотемпературного пека ОАО «Кемерово Кокс» 5,0230 г смешивают с навеской Кемерита 0,3004 г, содержащего наночастицы никеля (0) 0,0140 г и 0,3035 г кокса, содержащего наночастицы железа 0,0146(0) г, помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Температуру в печи постепенно поднимают до 600°С и выдерживают при этой температуре 180 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,62. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 1,19.

Пример 7.

Навеску среднетемпературного пека ОАО «Алтай Кокс» 5,0130 г смешивают с навеской Кемерита 0,3010 г, содержащего наночастицы железа (0) 0,0140 г и 0,3015 кокса, содержащего 0,0140 наночастицы никеля(0), помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Температуру в печи постепенно поднимают до 600°С и выдерживают при этой температуре 10 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,52. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 2,24.

Пример 8.

Для температурного анализа пиролиза каменноугольного пека берут навеску среднетемпературного пека в количестве 30-40 мг и проводят на синхронном термоанализаторе STA 409 + квадрупольного масс-спектрометра. В качестве инертного газа используют гелий. Скорость подъема температуры 10°С/мин от комнатной до 1000°С. Выход коксового остатка составляет 0,57. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 0,58. Кривая квадрупольного масс-спектрометра QMS распределения осколков масс 113, 126, представляющих наиболее характерные осколки бензопирена, выделяющихся в зависимости от температуры пиролиза каменноугольного пека, представлена на Фиг.4.

Пример 9.

Навеску высокотемпературного пека ОАО «Кемерово Кокс» 5,0386 г смешивают с навеской 0,6176 г ферросилиция. Часть смеси (40 мг) берут для анализа на синхронном термоанализаторе STA 409 + квадрупольного масс-спектрометра. В качестве инертного газа используют гелий. Скорость подъема температуры 10°С/мин от комнатной до 1000°С. Выход коксового остатка - 0,60. Отношение концентрации площадей пиков графитового к турбостратному углероду равно 0,60. Кривая квадрупольного масс-спектрометра QMS распределения осколков масс 113, 126, представляющих наиболее характерные осколки бензопирена, выделяющихся в зависимости от температуры пиролиза каменноугольного пека, представлена на Фиг.5.

Пример 10.

Навеску высокотемпературного пека ОАО «Кемерово Кокс» 5,0386 г смешивают с навеской Кемерита 0,6216 г, содержащего наночастицы железа (0) 0,0288 г и 0,6176 г ферросилиция, помещают в тигель с притертой крышкой, который затем помещают в стандартную муфельную печь. Температуру в печи постепенно поднимают до 900°С и выдерживают при этой температуре 10 мин. После этого тигель переносят из печи в эксикатор и охлаждают на воздухе до комнатной температуры. Выход пенографита 0,58.

Часть этой смеси (35 мг) бралась для анализа на синхронном термоанализаторе STA 409 с квадрупольным масс-спектрометром. Кривые квадрупольного масс-спектрометра распределения осколков масс с m/z 113, 126, представляющих наиболее характерные осколки бензопирена, выделяющихся в зависимости от температуры пиролиза каменноугольного пека, представлены на Фиг.7.

Предлагаемый способ позволяет осуществлять низкотемпературную графитацию углеродного материала и исключить образование и выделения бензопирена.

1. Способ получения пенографита путем графитации каменноугольного пека в присутствии катализатора при температуре 600-1000°С, где в качестве катализатора берут наночастицы железа, кобальта, никеля либо их смеси, нанесенные на наноструктурный углеродный материал, а графитацию проводят в восстановительной среде, т.е. в среде отходящих газов, или в инертной среде.

2. Способ по п.1, отличающийся тем, что концентрация наночастиц железа, кобальта, никеля или их смеси составляет 0,2-0,9% от массы каменноугольного пека и наноструктурного углеродного материала в пересчете на металл.

3. Способ по п.1, отличающийся тем, что для связывания бензопирена используют добавку ферросилиция в количестве от 2 до 6% от массы используемого каменноугольного пека.