Способ получения акролеина, акриловой кислоты или их смеси из пропана

Иллюстрации

Показать всеИзобретение относится к способу получения акролеина, акриловой кислоты или их смеси из пропана, в соответствии с которым А) на вход в первую реакционную зону А подают входящий поток реакционной газовой смеси А, полученный объединением, по меньшей мере, четырех отличающихся друг от друга газообразных исходных потоков 1, 2, 3 и 4, причем газообразные исходные потоки 1 и 2 содержат пропан, газообразный исходный поток 4 является молекулярным водородом и газообразный исходный поток 3 является свежим пропаном, входящий поток реакционной газовой смеси А пропускают, по меньшей мере, через один слой катализатора первой реакционной зоны А, на котором, при необходимости, при подаче других газовых потоков, в результате гетерогенно катализируемого частичного дегидрирования пропана, образуется поток продуктов газовой смеси А, содержащий пропан и пропилен, поток продуктов газовой смеси А выводят из первой реакционной зоны А через соответствующий выпуск, при этом разделяя его на два частичных потока 1 и 2 продуктов газовой смеси А идентичного состава, и частичный поток 1 продуктов газовой смеси А возвращают в первую реакционную зону А в качестве газообразного исходного потока 1, частичный поток 2 продуктов газовой смеси А, при необходимости, направляют в первую зону разделения А, в которой отделяют часть или более содержащихся в нем компонентов, отличающихся от пропана и пропилена, в результате чего получают поток продуктов газовой смеси А', содержащий пропан и пропилен. В) частичный поток 2 продуктов газовой смеси А или поток продуктов газовой смеси А' используют во второй реакционной зоне В для питания, по меньшей мере, одного реактора окисления, в котором содержащийся в частичном потоке 2 продуктов газовой смеси А или в поток продуктов газовой смеси А' пропилен подвергают селективному гетерогенно катализируемому частичному газофазному окислению молекулярным кислородом, получая поток продуктов газовой смеси В, содержащей акролеин, акриловую кислоту или их смесь в качестве целевого продукта, непревращенный пропан и, при необходимости, непревращенный пропилен, а также избыточный молекулярный кислород, поток продуктов газовой смеси В выводят из реакционной зоны В, во второй зоне разделения В отделяют содержащийся в нем целевой продукт, а, по меньшей мере, часть образующегося после отделения остаточного газа, содержащего непревращенный пропан, молекулярный кислород, и, при необходимости, непревращенный пропилен, в качестве газообразного исходного потока 2 возвращают в реакционную зону А, причем газообразные исходные потоки 2, 3 и 4, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразного исходного потока 1, объединяют в газообразный поток рабочей смеси, после чего при помощи этого газообразного потока рабочей смеси в качестве рабочего потока приводят в действие струйный насос, имеющий сопло, смесительный участок, диффузор и всасывающий патрубок, причем перемещение рабочего потока, дросселируемого через сопло, смесительный участок и диффузор, ко входу в первую реакционную зону А, а также всасывающее действие всасывающего патрубка осуществляется в направлении выхода потока продуктов газовой смеси А из первой реакционной зоны А, и при этом благодаря создаваемому во всасывающем патрубке разрежению с разделением потока продуктов газовой смеси А на два частичных потока 1 и 2 происходит всасывание частичного потока 1 продуктов газовой смеси А, его перемещение через диффузор при одновременном смешивании с рабочим потоком на смесительном участке и впуск образующегося при этом реакционного потока газовой смеси А в месте его входа в первую реакционную зону А, характеризующемуся тем, что сначала формируют газообразный исходный смешанный поток, объединяя в произвольной последовательности газообразные исходные потоки 2 и 3, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразных исходных потоков 1 и 4, и лишь после этого к сформированному газообразному исходному смешанному потоку добавляют газообразный исходный поток 4, получая газообразный смешанный рабочий поток. Применение настоящего способа позволяет снизить потери тепла и предотвратить снижение степени дегидрирования при получении акролеина, акриловой кислоты или их смеси из пропана. 6 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к способу получения акролеина, акриловой кислоты или их смеси из пропана, в соответствии с которым

А) на вход в первую реакционную зону А подают поток исходной реакционной газовой смеси А, полученной объединением, по меньшей мере, четырех отличающихся друг от друга газообразных исходных потоков 1, 2, 3 и 4, причем газообразные исходные потоки 1, 2 и 3 содержат пропан, газообразным исходным потоком 4 является молекулярный водород и газообразным исходным потоком 3 является свежий пропан,

поток исходной реакционной газовой смеси А пропускают, по меньшей мере, через один слой катализатора первой реакционной зоны А, на котором в результате гетерогенно катализируемого частичного дегидрирования пропана, осуществляемого, при необходимости, при подаче других газовых потоков, образуется поток газовой смеси продуктов реакции А, содержащий пропан и пропилен,

поток газовой смеси продуктов реакции А выводят из первой реакционной зоны А через соответствующий выпуск, при этом разделяя его на два частичных потока 1 и 2 одинакового состава, и частичный поток 1 газовой смеси продуктов реакции А в соответствии с первым режимом рециркуляции возвращают в первую реакционную зону А в качестве газообразного исходного потока 1,

частичный поток 2 газовой смеси продуктов реакции А, при необходимости, направляют в первую зону разделения А, в которой выделяют частичное или большее количество содержащихся в нем компонентов, отличающихся от пропана и пропилена, в результате чего остается поток газовой смеси продуктов реакции А', содержащий пропан и пропилен,

частичный поток 2 газовой смеси продуктов реакции А или поток газовой смеси продуктов реакции А' используют во второй реакционной зоне В для питания, по меньшей мере, одного реактора окисления, в котором содержащийся в указанных потоках пропилен подвергают селективному гетерогенно катализируемому частичному газофазному окислению молекулярным кислородом, получая поток газовой смеси продуктов реакции В, состоящий из акролеина, акриловой кислоты или их смеси в качестве целевого продукта, непревращенного пропана и, при необходимости, непревращенного пропилена, а также избыточного молекулярного кислорода,

поток газовой смеси продуктов реакции В выводят из реакционной зоны В, во второй зоне разделения В выделяют содержащийся в нем целевой продукт и, по меньшей мере, частичное количество образующегося при этом остаточного газа, содержащего непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, и в соответствии со вторым режимом рециркуляции возвращают в реакционную зону А для использования в качестве газообразного исходного потока 2,

причем газообразные исходные потоки 2, 3 и 4, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразного исходного потока 1, объединяют в поток газообразной рабочей смеси, который в качестве рабочего потока приводит в действие струйный насос, состоящий из сопла, смесительного участка, диффузора и всасывающего патрубка,

причем перемещение дросселируемого соплом рабочего газа через смесительный участок и диффузор в месте входа в первую реакционную зону А, а также всасывающее действие всасывающего патрубка направлены в сторону выпуска потока газовой смеси продуктов реакции А из первой реакционной зоны А

и при этом благодаря создаваемому во всасывающем патрубке разрежению с разделением потока газовой смеси продуктов реакции А на два частичных потока 1 и 2 происходит всасывание частичного потока 1 газовой смеси продуктов реакции А, его перемещение через диффузор при одновременном смешивании с рабочим потоком на смесительном участке и выпуск образующегося при этом потока реакционной газовой смеси А в месте его входа в первую реакционную зону А.

Акриловая кислота в качестве продукта частичного окисления пропилена является важнейшим мономером, который сам по себе или в виде соответствующего сложных алкиловых эфиров используют, например, для производства клеев или суперабсорбирующих воду полимеров (смотри, например, международные заявки WO 02/055469 и WO 03/078378). Акролеин является важнейшим промежуточным продуктом, используемым, например, для синтеза глутарового альдегида, метионина, фолиевой кислоты и акриловой кислоты.

Известны способы синтеза акролеина и/или акриловой кислоты, в соответствии с которыми в результате частичного гетерогенно катализируемого дегидрирования пропана получают пропилен, который в присутствии непревращенного (инертного) пропана, являющегося компонентом подлежащей частичному окислению смеси, подвергают частичному гетерогенно катализируемому газофазному окислению молекулярным кислородом, приводящему к образованию смеси продуктов, содержащей акролеин и/или акриловую кислоту (смотри, например, немецкую заявку на патент DE-A 10245585 и цитированный в ней уровень техники).

В отличие от осуществляемого в присутствии кислорода экзотермического гетерогенно катализируемого окислительного дегидрирования, при котором не происходит промежуточного образования свободного водорода (водород, отрываемый от подлежащего дегидрированию пропана, непосредственно образует воду), соответственно при котором свободный водород невозможно обнаружить аналитически, под гетерогенно катализируемым дегидрированием в соответствии с настоящим описанием следует подразумевать «традиционное» дегидрирование, которое в отличие от окислительного дегидрирования протекает с эндотермическим тепловым эффектом (последующей стадией гетерогенно катализируемого дегидрирования может являться экзотермическое сгорание водорода) и при котором происходит, по меньшей мере, промежуточное образование свободного молекулярного водорода. Реализация подобного процесса, как правило, требует использования иных реакционных условий и иных катализаторов, нежели окислительное дегидрирование.

В соответствии с вышесказанным под свежим пропаном в настоящем описании подразумевают пропан, не участвовавший ни в дегидрировании в реакционной зоне А, ни в частичном окислении пропилена в акролеин и/или акриловую кислоту в реакционной зоне В. Подобный пропан предпочтительно вообще не принимал участия ни в каких химических реакциях. Как правило, его вводят в реакционную систему в виде сырого пропана, который предпочтительно соответствует спецификации, приведенной в немецких заявках на патент DE-A 10246119 и DE-A 10245585, и обычно содержит также незначительные количества отличающихся от пропана компонентов. Подобный сырой пропан может быть получен способом, описанным, например, в немецкой заявке на патент DE-A 102005022798. Сырой пропан обычно содержит, по меньшей мере, ≥90 мас.%, предпочтительно, по меньшей мере, ≥95 мас.% пропана.

Указанные выше способы, относящиеся к уровню техники, обычно реализуют в режиме рециркуляции, в соответствии с которым, по меньшей мере, частичное количество остаточного газа, который содержит непревращенный пропан, молекулярный кислород и, при необходимости, непревращенный пропилен, и остается после выделения целевых продуктов из смеси продуктов частичного окисления, содержащей непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, возвращают в зону гетерогенно катализируемого дегидрирования.

При этом в качестве исходной реакционной газовой смеси ранее (например, в немецких заявках на патент DE-A 102004032129 и DE-A 102005013039) в зону гетерогенно катализируемого дегидрирования пропана в пропилен предлагалось направлять смесь водяного пара, свежего пропана и указанного выше рециркулируемого газа. Причем целесообразный вариант предполагает осуществление гетерогенно катализируемого дегидрирования пропана в полочном реакторе, оптимальному расположению полок в котором соответствует последовательное радиальное или аксиальное упорядочение. В подобном полочном реакторе целесообразно использовать стационарные слои катализатора. В соответствии с предпочтительным вариантом подобный реактор оснащен тремя полками с катализатором. Согласно уровню техники гетерогенно катализируемое частичное дегидрирование пропана рекомендуется осуществлять в автотермическом режиме. Для реализации автотермического режима к пропущенной через первый слой катализатора реакционной газовой смеси и между (стационарными) слоями катализатора, следующими за первым (стационарным) слоем катализатора, добавляют ограниченное количество молекулярного кислорода (например, в виде воздуха). Благодаря этому происходит, как правило, катализируемое самими катализаторами дегидрирования ограниченное сгорание молекулярного водорода, который образуется в процессе гетерогенно катализируемого дегидрирования пропана (а также, при необходимости, сгорание минимального количества пропана), причем соответствующий экзотермический тепловой эффект в основном позволяет поддерживать необходимую температуру дегидрирования (адиабатический реактор).

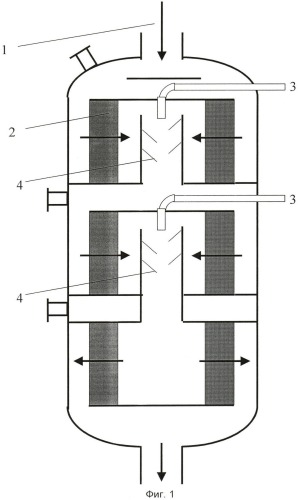

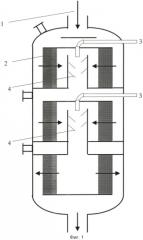

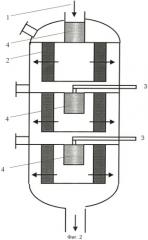

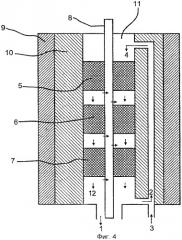

Согласно сравнительным примерам 1, 3 и 4, приведенным в немецкой заявке на патент DE-A 102004032129, а также согласно примеру осуществления изобретения, приведенному в немецкой заявке на патент DE-A 102005010111, частичное гетерогенно катализируемое дегидрирование пропана указанного выше типа реализуют в полочном реакторе дегидрирования (содержащем три полки со слоями катализатора) посредством трех последовательно соединенных трубчатых реакторов дегидрирования. Однако согласно указанным выше сравнительным примерам и примеру осуществления изобретения вместо последовательного соединения трубчатых реакторов может быть использован также показанный на Фиг.1 и 2 (адиабатический) полочный реактор (с тремя находящимися на соответствующих полках стационарными слоями катализатора).

Как показано на Фиг.1, реакционная смесь проходит через насыпные слои катализатора (2) полочного реактора в направлении снаружи внутрь. В отличие от этого реакционная смесь проходит через насыпные слои катализатора (2), загруженного в показанный на Фиг.2 полочный реактор, в направлении изнутри наружу. На Фиг.1 и 2 позицией (1) обозначена исходная реакционная газовая смесь, позициями (3) линии подачи воздуха и позициями (4) смесительные элементы.

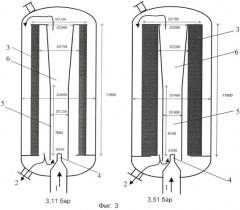

Целесообразными являются следующие параметры реакторов (в пересчете на расход содержащегося в исходной реакционной газовой смеси пропана, составляющий 72280 кг/ч, и совокупный расход воздуха, составляющий 3496 кг/ч). Реактор согласно Фиг.1

| Общая масса загруженного в реактор катализатора, т | 30 |

| Масса катализатора на каждой из полок, т | 10 |

| Высота насыпного слоя катализатора на каждой из полок, м | 5,47 |

| Плотность насыпного слоя катализатора, кг/м3 | 1200 |

| Внутренний радиус насыпных слоев катализатора, м | 1,05 |

| Наружный радиус насыпных слоев катализатора, м | 1,26 |

| Объем насыпного слоя катализатора на каждой из полок, м3 | 8,33 |

| Диаметр питающего трубопровода, м | 1,4 |

| Диаметр реактора, м | 3,2 |

| Высота цилиндрической части реактора, м | 21 |

| Количество смесительных элементов | 2 |

| Абсолютное давление исходной реакционной газовой смеси, бар | 3,1 |

При этом следует использовать катализатор из указанного выше соответствующего сравнительного примера или примера осуществления изобретения. То же относится к температуре реакции и составу исходной реакционной газовой смеси.

Целесообразным конструкционным материалом, предпочтительно используемым для изготовления всех узлов реактора, является специальная кремнийсодержащая сталь или, например, сталь марки 1.4841.

Реактор согласно Фиг.2

| Общая масса загруженного в реактор катализатора, т | 30 |

| Масса катализатора на каждой из полок, т | 10 |

| Высота насыпного слоя катализатора на каждой из полок, м | 4,84 |

| Плотность насыпного слоя катализатора, кг/м3 | 1200 |

| Внутренний радиус насыпных слоев катализатора, м | 1,2 |

| Наружный радиус насыпных слоев катализатора, м | 1,41 |

| Объем насыпного слоя катализатора на каждой из полок, м3 | 8,33 |

| Диаметр питающего трубопровода, м | 1,4 |

| Диаметр реактора, м | 3,4 |

| Высота цилиндрической части реактора, м | 19 |

| Количество смесительных элементов | 2 |

| Абсолютное давление исходной реакционной газовой смеси, | 3,1 |

| бар |

При этом следует использовать катализатор из указанного выше соответствующего сравнительного примера или примера осуществления изобретения. То же относится к температуре реакции и составу исходной реакционной газовой смеси. Целесообразным конструкционным материалом, предпочтительно используемым для изготовления всех узлов реактора, является специальная кремнийсодержащая сталь или, например, сталь марки 1.4841.

При этом гетерогенно катализируемое частичное дегидрирование пропана целесообразно осуществлять, используя катализатор, распределенный на трех полках реактора преимущественно таким образом, чтобы степень превращения пропана при однократном пропускании через реактор составляла около 20 мол.%. Указанной конверсии пропана соответствует селективность образования пропилена, как правило, составляющая 90 мол.%. По мере увеличения длительности эксплуатации катализатора максимум превращения пропана на отдельных полках реактора смещается в направлении пропускания реакционной газовой смеси от первых полок к последним. Катализатор подвергают регенерации, как правило, до того как указанный максимум сместится к третьей полке. Регенерацию катализатора предпочтительно следует осуществлять в момент времени, которому соответствует достижение одинаковой степени коксования катализатора на всех полках реактора.

Оптимальный суммарный расход пропана и пропилена, пропускаемого через общее количество загруженного в реактор (то есть находящегося на всех полках) катализатора, при рассмотренном выше гетерогенно катализируемом частичном дегидрировании пропана в общем случае составляет от 500 до 20000 нл/л·ч (в типичном случае от 1500 до 2500 нл/л·ч). При этом максимальная температура внутри каждого из стационарных слоев катализатора дегидрирования предпочтительно составляет от 500 до 600°С. В особенно предпочтительном варианте осуществления рассмотренной выше стадии гетерогенно катализируемого частичного дегидрирования пропана поступающая в полочный реактор реакционная газовая смесь состоит только из свежего пропана и газа, рециркулируемого со стадии частичного окисления, который содержит образующийся на этой стадии водяной пар в количестве, достаточном для обеспечения удовлетворительного срока службы катализатора дегидрирования пропана. Таким образом, указанные выше сравнительные примеры и пример осуществления изобретения могут быть реализованы в описанных полочных реакторах дегидрирования также и в случае отказа от добавления внешнего водяного пара. Что касается прочих условий дегидрирования, то справедливы соответствующие данные, приведенные в немецких заявках на патент DE-A 102005009885, DE-A 102005010111, DE-A 102005009891, DE-A 102005013039 и DE-A 102004032129. Как и в указанных документах, в настоящей заявке под расходом пропускаемой через слой катализатора реакционной газовой смеси подразумевают расход реакционной газовой смеси через литр слоя катализатора (например, стационарного слоя катализатора) в час, выраженный в нормальных литрах (нл), то есть в литрах, приведенных к нормальным условиям (0°С, 1 бар). Однако представленный указанным образом расход может относиться также только к одному из компонентов реакционной газовой смеси. В подобном случае речь идет о расходе именно этого компонента в нормальных литрах в час через литр слоя катализатора (загружаемые в реактор инертные материалы при расчете объема стационарного слоя катализатора не учитывают).

Расход поступающего в реактор исходного реакционного газа может быть отнесен также только к содержащемуся в одном слое катализатору, который может быть разбавлен инертным материалом (в этом случае особо указывают количество катализатора).

Недостаток рассмотренного выше способа согласно уровню техники состоит в том, что почти все катализаторы дегидрирования пропана одновременно катализируют происходящее в присутствии молекулярного кислорода сгорание пропана и пропилена (то есть полное окисление этих углеводородов до оксидов углерода и водяного пара), а газ, рециркулируемый со стадии частичного окисления на стадию гетерогенно катализируемого частичного дегидрирования пропана, обычно уже содержит молекулярный кислород. Присутствие молекулярного кислорода в рециркулируемом газе обусловлено тем, что с целью обеспечения более длительного срока службы катализатора гетерогенно катализируемого частичного окисления молекулярный кислород на стадии частичного окисления обычно используют в избытке по сравнению со стехиометрическим количеством. Катализируемое сгорание пропана и/или пропилена, содержащегося в поступающей на стадию дегидрирования исходной реакционной смеси, в присутствии указанного избытка молекулярного кислорода обусловливает снижение селективности образования пропилена на стадии гетерогенно катализируемого частичного дегидрирования пропана.

В связи с этим ранее предлагалось также в рамках осуществления многоступенчатого синтеза акролеина и/или акриловой кислоты из пропана (смотри немецкую заявку на патент DE-A 10211275) выполнять гетерогенно катализируемое частичное дегидрирование пропана способом, предусматривающим разделение выводимого из зоны дегидрирования целевого продукта на два частичных потока идентичного состава, один из которых направляют на стадию частичного окисления, в то время как другой частичный поток возвращают на стадию дегидрирования в качестве компонента исходной реакционной газовой смеси. Присутствующий в этом частичном рециркулируемом газовом потоке молекулярный водород, образовавшийся в процессе дегидрирования пропана, в данном случае выполняет функцию защиты содержащегося в исходной реакционной газовой смеси пропана и, при необходимости, пропилена от сгорания, обусловленного взаимодействием этих углеводородов с одновременно присутствующим в исходном газе молекулярным кислородом. Подобная защита основана на преимущественном сгорании молекулярного водорода (с образованием воды), обычно гетерогенно катализируемом самими катализаторами дегидрирования, которое является кинетически более выгодным, нежели полное сгорание пропана и/или пропилена.

Из немецкой заявки на патент DE-A 10211275 известно также о дегидрировании с рециркуляцией газа, реализуемой в соответствии с принципом струйного насоса (данный способ называют также петлевой технологией). В указанной заявке рассматривается также возможность добавления к используемой для дегидрирования пропана реакционной газовой смеси дополнительного молекулярного водорода. Однако в публикации не обсуждается необходимость соблюдения определенной последовательности дозирования молекулярного водорода в рабочий поток струйного насоса.

В соответствии с немецкими заявками на патент DE-A 102004032129 и DE-A 102005013039, содержащий молекулярный кислород газ, образующийся при гетерогенно катализируемом частичном окислении, предлагается возвращать не в исходную реакционную газовую смесь, направляемую на гетерогенно катализируемое частичное дегидрирование пропана. Более предпочтительной является рециркуляция содержащего молекулярный кислород газа в указанную реакционную газовую смесь, осуществляемая лишь по достижении определенной степени превращения пропана на стадии дегидрирования. При этом в немецкой заявке на патент DE-A 102004032129 перед указанной рециркуляцией предлагается также добавлять к направляемой на дегидрирование реакционной газовой смеси дополнительный внешний молекулярный водород. Кроме того, в цитируемой заявке рекомендуется использовать для дегидрирования пропана петлевую технологию. Используемым при этом рабочим потоком является исключительно газ, рециркулируемый со стадии частичного окисления на стадию дегидрирования.

Однако подобная технология обладает недостатком, состоящим в том, что со стадии дегидрирования на стадию частичного окисления поступает более значительное частичное количество дозируемого извне молекулярного водорода без предшествующего использования его защитного потенциала по сравнению с количеством молекулярного водорода, поступающего в качестве компонента газообразной смеси продуктов реакции. Кроме того, струйный насос повышает давление частичного количества смеси продуктов частичного дегидрирования, а на стадии частичного окисления осуществляют снижение созданного повышенного давления. Однако с целью компенсации происходящих на стадии частичного окисления потерь давления перед этим процессом в любом случае обычно должно быть выполнено дополнительное сжатие соответствующей исходной реакционной газовой смеси с помощью отдельного компрессора. Как правило, под давлением осуществляют также преобразование частичного потока 2 газовой смеси продуктов реакции А в поток газовой смеси продуктов реакции А'. Учитывая это, указанное выше повышение давления посредством струйного насоса представляется малоцелесообразным.

В связи с этим в приведенном в немецкой заявке на патент DE-A 102005009885 примере II рекомендуется использовать петлевую технологию, в соответствии с которой исходная реакционная газовая смесь, предназначенная для осуществления гетерогенно катализируемого частичного дегидрирования пропана, состоит из рециркулируемого со стадии частичного окисления газа, свежего пропана, внешнего молекулярного водорода, минимального количества внешнего водяного пара и газа, рециркулируемого непосредственно со стадии дегидрирования (можно также отказаться от использования внешнего водяного пара). В качестве рабочего потока используют смесь, состоящую из свежего пропана, внешнего молекулярного водорода, рециркулируемого со стадии частичного окисления газа и внешнего водяного пара. В цитируемой публикации отсутствует информация, касающаяся подлежащей соблюдению последовательности дозирования образующих рабочий поток компонентов. Причина отсутствия подобной информации состоит в том, что на момент создания соответствующей опытной установки из специальной стали авторы публикации не располагали какими-либо данными относительно необходимости соблюдения особой последовательности дозирования компонентов. Однако с течением времени выяснилось, что незначительный налет ржавчины на поверхности выполненных из специальной или обычной стали (то есть, в общем случае из стали) узлов опытной установки, образующийся в процессе ее длительной эксплуатации, катализирует происходящее в присутствии молекулярного кислорода сгорание молекулярного водорода. Подобное обстоятельство следует расценивать как недостаток, поскольку, по меньшей мере, часть теплоты сгорания выделяется не там, где это было бы необходимо, то есть в зоне эндотермического дегидрирования пропана. Напротив, по меньшей мере, часть выделяющегося при сгорании водорода тепла не вносит полезного вклада в обеспечение требуемого адиабатического режима дегидрирования, так как создание идеального адиабатического устройства является нереализуемой задачей. Это либо обусловливает необходимость подведения внешнего тепла, сопровождаемого протеканием нежелательных процессов крекинга используемых углеводородов, как правило, происходящего на поверхностях теплопередачи, либо приводит к существенному снижению степени дегидрирования. То и другое явление следует рассматривать в качестве недостатков.

В основу настоящего изобретения была положена задача предложить улучшенный способ получения акролеина, акриловой кислоты или их смеси из пропана, который не страдает рассмотренными выше недостатками или они присущи ему лишь в незначительной степени.

В соответствии с этим был найден способ получения акролеина, акриловой кислоты или их смеси из пропана, согласно которому

А) на вход в первую реакционную зону А подают поток исходной реакционной газовой смеси А, полученной объединением, по меньшей мере, четырех отличающихся друг от друга газообразных исходных потоков 1, 2, 3 и 4, причем газообразные исходные потоки 1, 2 и 3 содержат пропан, газообразным исходным потоком 4 является молекулярный водород и газообразным исходным потоком 3 является свежий пропан,

поток исходной реакционной газовой смеси А пропускают, по меньшей мере, через один слой катализатора первой реакционной зоны А, на котором в результате гетерогенно катализируемого частичного дегидрирования пропана, осуществляемого, при необходимости, при подаче других газовых потоков, образуется поток газовой смеси продуктов реакции А, содержащий пропан и пропилен,

поток газовой смеси продуктов реакции А выводят из первой реакционной зоны А через соответствующий выпуск, при этом разделяя его на два частичных потока 1 и 2 одинакового состава, и частичный поток 1 газовой смеси продуктов реакции А в соответствии с первым режимом рециркуляции возвращают в первую реакционную зону А в качестве газообразного исходного потока 1,

частичный поток 2 газовой смеси продуктов реакции А, при необходимости, направляют в первую зону разделения А, в которой выделяют частичное или большее количество содержащихся в нем компонентов, отличающихся от пропана и пропилена, в результате чего остается поток газовой смеси продуктов реакции А', содержащий пропан и пропилен,

частичный поток 2 газовой смеси продуктов реакции А или поток газовой смеси продуктов реакции А' используют во второй реакционной зоне В для питания, по меньшей мере, одного реактора окисления, в котором содержащийся в указанных потоках пропилен подвергают селективному гетерогенно катализируемому частичному газофазному окислению молекулярным кислородом, получая поток газовой смеси продуктов реакции В, состоящий из акролеина, акриловой кислоты или их смеси в качестве целевого продукта, непревращенного пропана и, при необходимости, непревращенного пропилена, а также избыточного молекулярного кислорода,

поток газовой смеси продуктов реакции В выводят из реакционной зоны В, во второй зоне разделения В выделяют содержащийся в нем целевой продукт и, по меньшей мере, частичное количество образующегося при этом остаточного газа, содержащего непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, и в соответствии со вторым режимом рециркуляции возвращают в реакционную зону А для использования в качестве газообразного исходного потока 2,

причем газообразные исходные потоки 2, 3 и 4, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразного исходного потока 1, объединяют в поток газообразной рабочей смеси, который в качестве рабочего потока приводит в действие струйный насос, состоящий из сопла, смесительного участка, диффузора и всасывающего патрубка,

причем перемещение дросселируемого соплом рабочего газа через смесительный участок и диффузор в месте входа в первую реакционную зону А, а также всасывающее действие всасывающего патрубка направлены в сторону выпуска потока газовой смеси продуктов реакции А из первой реакционной зоны А

и при этом благодаря создаваемому во всасывающем патрубке разрежению с разделением потока газовой смеси продуктов реакции А на два частичных потока 1 и 2 происходит всасывание частичного потока 1 газовой смеси продуктов реакции А, его перемещение через диффузор при одновременном смешивании с рабочим потоком на смесительном участке и выпуск образующегося при этом потока реакционной газовой смеси А в месте его входа в первую реакционную зону А.

отличающийся тем, что сначала формируют газообразный исходный смешанный поток, соединяя в произвольной последовательности газообразные исходные потоки 2 и 3, а также, при необходимости, дополнительные газообразные исходные потоки, отличающиеся от газообразных исходных потоков 1 и 4, и лишь после этого к сформированному газообразному исходному смешанному потоку добавляют газообразный исходный поток 4, получая газообразный смешанный рабочий поток.

Предлагаемый в изобретении способ до отличающейся части может быть реализован в соответствии с технологией, приведенной в европейской заявке на патент ЕР-А 117146, заявке на патент США US-A 3161670, немецкой заявке на патент DE-A 3313573, международной заявке WO 01/96270, а также немецким заявкам на патент DE-A 10316039, DE-A 102005013039, DE-A 102004032129, DE-A 10211275, DE-A 10245585, DE-A 102005009891, DE-A 102005010111, DE-A 102005022798 и DE-A 102005009885.

Согласно изобретению добавление газообразного исходного потока 4 к газообразному исходному смешанному потоку (с образованием смешанного рабочего потока) предпочтительно осуществляют в течение максимально короткого промежутка времени. Кроме того, добавление газообразного исходного потока 4 к газообразному исходному смешанному потоку, сопровождаемое образованием смешанного рабочего потока, осуществляют таким образом, чтобы промежуток времени между моментом образования смешанного рабочего потока и моментом достижения потока исходной реакционной газовой смеси А первого слоя катализатора дегидрирования реакционной зоны А (в направлении пропускания) преимущественно составлял не более 30 секунд, не более 20 или 10 секунд, предпочтительно не более 7 секунд, особенно предпочтительно не более 5 секунд, еще более предпочтительно не более 3 секунд и лучше всего не более 1 секунды, соответственно 0,5 или 0,1 секунд.

В соответствии с предлагаемым в изобретении способом для выделения целевого продукта, содержащегося в потоке газовой смеси продуктов реакции В, в принципе можно использовать любой известный из уровня техники метод. Основная особенность подобных методов состоит в том, что благодаря реализации, например, абсорбционных и/или конденсационных мероприятий целевой продукт переводят из газообразной фазы в конденсированную фазу. При этом в качестве абсорбента можно использовать, например, воду, водный раствор и/или органический растворитель. В результате подобной «конденсации» целевого продукта обычно остается не переходящий в конденсированную фазу остаточный газ, который содержит сравнительно трудно конденсирующиеся компоненты потока газообразной смеси продуктов реакции В. Обычно речь идет прежде всего о тех компонентах, температура кипения которых при нормальном давлении (1 бар) составляет ≤-30°С (их суммарное содержание в остаточном газе составляет как правило ≥70 об.%, часто ≥80 об.% и в большинстве случаев ≥90 об.%). К подобным компонентам в первую очередь относятся непревращенный пропан, остающийся в потоке газообразной смеси продуктов реакции В избыток молекулярного кислорода, а также при необходимости непревращенный пропилен. Остаточный газ как правило дополнительно содержит инертные разбавляющие газы, например, такие как азот, диоксид углерода, благородные газы (гелий, неон, аргон и так далее), монооксид углерода, а также незначительные количества акриловой кислоты, акролеина и/или воды (содержание водяного пара в остаточном газе может достигать 25 об.%, часто 20 или 10 об.%, а в большинстве случаев составляет также менее 10 или 5 об.%). Вышеуказанный остаточный газ обычно образует основное количество сформировавшегося в зоне разделения В остаточного газа, которое обычно составляет, по меньшей мере, 80%, соответственно, по меньшей мере, 90%, или, по меньшей мере 95%, или более (в пересчете на содержащееся в нем количество пропана), в связи с чем в настоящем описании его иногда называют также основным остаточным газом.

Согласно изобретению, по меньшей мере, частичное количество указанного остаточного газа (основного остаточного газа), содержащего непревращенный пропан, молекулярный кислород, а также, при необходимости, непревращенный пропилен, по соответствующему контуру рециркуляции обычно возвращают в реакционную зону А и используют в качестве газообразного исходного потока 2. Согласно изобретению в большинстве случаев целесообразно возвращать в реакционную зону А и использовать в качестве газообразного исходного потока 2 все количество подобного остаточного газа.

Прежде всего, в том случае, если конденсацию целевого продукта осуществляют абсорбцией органическим растворителем, в зоне разделения В, как правило, образуется, по меньшей мере, один вторичный остаточный газ, содержащий непревращенный пропан, а также, при необходимости, непревращенный пропилен (количество вторичного остаточного газа в пересчете на содержащийся в нем пропан обычно значительно меньше по сравнению с количеством основного остаточного газа). Образование вторичного остаточного газа обусловлено тем, что конденсированная фаза в известной степени поглощает также непревращенный пропан и, при необходимости, непревращенный пропилен.

При последующем выделении целевого продукта из конденсированной фазы, реализуемого методами экстракции, дистилляции, кристаллизации и/или десорбции, этот непревращенный пропан, а также, при необходимости, пропилен, обычно регенерируют в качестве компонента, по меньшей мере, одной другой газовой фазы и в соответствии с предлагаемым в изобретении способом предпочтительно также возвращают в реакционную зону А,

Рециркуляцию непревращенного пропана и, при необходимости, пропилена можно осуществлять, например, в смеси с основным остаточным газом, которую в настоящем описании называют общим остаточным газом. Рециркуляцию можно осуществлять также в виде возвращаемых в реакционную зону А индивидуальных газовых потоков. Подобную рециркуляцию в реакционную зону А, очевидно, можно осуществлять также в виде другого газообразного исходного потока. Подобные индивидуально возвращаемые газовые потоки могут не содержать кислород или могут содержать его (могут являться побочным остаточным газом) (например, если кислород образуется вследствие отпаривания воздухом или продувки головной части ректификационной колонны воздухом, используемым в качестве ингибитора полимеризации).

Как основной и общий остаточные газы, так и побочный остаточный газ в соответствии с настоящим изобретением образуют содержащий непревращенный пропан, молекулярный кислород и, при необходимости, непревращенный пропилен остаточный газ, рециркулируемый в реакционную зону А в качестве газообразного исходного потока 2. Образующийся в зоне разделения В остальной газ, содержащий непревращенный пропан, а также, при необходимости, непревращенный пропилен, но не содержащий молекулярного кислорода, согласно изобретению можно рециркулировать в реакционную зону А в смеси с основным остаточным газом и/или побочным остаточным газом (то есть, например, в качестве компонента общего остаточного газа), например, в качестве компонента газообразного исходного потока 2 и/или также самостоятельно (в этом случае речь идет не о том остаточном газе, который возвращают в реакционную зону А в контексте настоящего изобретения). В последнем случае рециркуляцию в реакционную зону А можно осуществлять без каких-либо ограничений, то есть, например, также в виде другого газообразного исходного потока. Прежде всего, в том случае, если в соответствии с предлагаемым в изобретении способом в первой зоне разделения А из частичного потока 2 газовой смеси продуктов реакции А выделяют в основном все содержащиеся в нем компоненты, отличающиеся от пропана и пропилена, и образующийся в результате этого поток газовой смеси продуктов реакции А' используют для подачи, по меньшей мере, в один реактор окисления, в соответствии с предлагаемым в изобретении способом в реакционную зону А возвращают преимущественно все количество образующихся в зоне разделения В, содержащих непревращенный пропан, а также, при необходимости, непревращенный пропилен газовых потоков, осуществляя подобный рецикл предпочтительно в виде компонента общего остаточного