Композиция резиновой смеси и пневматическая шина, изготавливаемая с ее применением

Иллюстрации

Показать всеИзобретение относится к композиции резиновой смеси и шине. Резиновую смесь получают смешением 1-60 мас.ч. низкомолекулярного полимера на основе сопряженных диенов (В), имеющего среднемассовую молекулярную массу, измеренную по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола от более чем 30000 до не более чем 200000, и содержание винильных связей на участке диенового соединения с сопряженными двойными связями не менее 40%, из расчета на 100 мас.ч. каучукового компонента (А), который смешивают с (В). Каучуковый компонент (А) содержит натуральный каучук и/или полиизопреновый каучук и, при необходимости, по меньшей мере, один каучук, выбранный из группы, состоящей из каучука на основе сополимера бутадиена и стирола, полибутадиенового каучука и изобутиленизопренового каучука. Причем низкомполекулярный полимер на основе сопряженных диенов (В) получен анионной полимеризацией, и общая доля содержания стирольных звеньев в низкомолекулярном полимере на основе сопряженных диенов (В) составляет менее 5 мас.%. Композиция по изобретению обладает превосходной перерабатываемостью при производстве и стойкостью против теплового старения, высоким модулем накопления (G′) и малым тангенсом потерь (tg δ). 4 н. и 6 з.п. ф-лы, 6 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции резиновой смеси и шине, в которой применяется данная композиция резиновой смеси, и, конкретнее, к композиции резиновой смеси, которая обладает превосходной перерабатываемостью при производстве и стойкостью против теплового старения, высоким модулем накопления (G′) и малой величиной тангенса потерь (tg δ).

Уровень техники

Обычно, когда композиция резиновой смеси подвергается воздействию повышенной температуры во время вулканизации композиции резиновой смеси или в реальных условиях эксплуатации в виде вулканизованной резины для шин и т.п., сшитые участки сегментов резины, преимущественно образующиеся при вулканизации, разрываются, приводя к деградации резины. В качестве способа улучшения устойчивости резины к деградации под воздействием повышенной температуры (стойкость против теплового старения) эффективной является технология создания структуры из сшитых участков сегментов резины с помощью связей, имеющих большую энергию диссоциации. Конкретнее, упоминается технология уменьшения количества вводимой в композицию серы и увеличения количества включаемого в состав смеси ускорителя вулканизации (так называемая система EV), обуславливаемая тем, что теплостойкость сшитых участков увеличивается в ряду от полисульфидной связи (CSx-C) через дисульфидный мостик (C-S-S-C) к моносульфидной связи (C-S-C). При этой технологии улучшается стойкость резины против теплового старения, однако длина связи в сшитом участке сегментов резины становится короткой и возникает проблема ухудшения показателя удлинения при разрыве (Eb) или предела прочности на разрыв (Tb).

В связи с общей тенденцией к международному регулированию количества выбросов диоксида углерода, связанной с повышением в последнее время интереса к проблемам окружающей среды, сильно возрастает потребность в транспортных средствах с низким расходом горючего. Чтобы справиться с этими требованиями, необходимо снижать такую рабочую характеристику шины, как сопротивление качению. В качестве технологии, направленной на снижение сопротивления качению шины, эффективным является применение композиции резиновой смеси, имеющей сниженную величину тангенса потерь (tg δ) и низкое теплообразование, в качестве композиции резиновой смеси для получения протекторного участка шины.

С другой стороны, композиция резиновой смеси, имеющая высокий модуль накопления (G′), является пригодной для применения в качестве композиции резиновой смеси для участков шины, составляющих протектор и боковину, для наполнительного шнура бортового крыла шины и т.п., поэтому требуется разработать композицию резиновой смеси, имеющую низкий тангенс потерь (tg δ) и высокий модуль накопления (G′). В качестве способов увеличения модуля накопления (G′) композиции резиновой смеси известны технология увеличения количества сажи, вводимой в композицию резиновой смеси, технология введения в смесь бис-малеимида (BMI) с особой структурой, такого как N,N′-(4,4′-дифенилметан)-бис-малеимид или подобного, как раскрывается в JP-А-2002-121326, и технология добавления соединения, имеющего группу, реакционноспособную по отношению к каучуковому компоненту, и группу, обладающую адсорбционной способностью по отношению к наполнителю, например, дималеата полиэтиленгликоля (PEGM) или другого подобного, как раскрывается в JP-A-2003-176378.

Однако, хотя модуль накопления (G′) композиции резиновой смеси при увеличении количества введенной в композицию резиновой смеси сажи может быть улучшен, но одновременно возрастает тангенс потерь (tg δ) композиции резиновой смеси, что ухудшает величину теплообразования композиции резиновой смеси, повышая ее, и, кроме того, увеличивается вязкость по Муни композиции резиновой смеси, что снижает ее перерабатываемость.

Когда в композицию резиновой смеси вводится соединение, имеющее группу, реакционноспособную по отношению к бис-малеиду (BMI) или каучуковому компоненту, и группу, обладающую адсорбционной способностью по отношению к наполнителю, модуль накопления (G′) композиции резиновой смеси может быть улучшен, тангенс потерь (tg δ) композиции резиновой смеси по существу оказывается равным тангенсу потерь композиции резиновой смеси, не содержащей никаких соединений и, следовательно, тепловыделение композиции резиновой смеси достаточным образом улучшено быть не может.

Раскрытие изобретения

Цель изобретения состоит в том, чтобы решить вышеупомянутые проблемы обычных технологий и обеспечить композицию резиновой смеси, которая обладала бы превосходной перерабатываемостью при производстве и стойкостью против теплового старения, высоким модулем накопления (G′) и малой величиной тангенса потерь (tg δ). Кроме того, другая цель изобретения заключается в том, чтобы предоставить пневматическую шину, применяющую такую композицию резиновой смеси в по меньшей мере любом из следующих участков шины: протекторе, боковине, внутренней оболочке, обкладочной резине брекера и наполнительном шнуре бортового крыла.

Авторы изобретения провели различные исследования для достижения вышеупомянутых целей и обнаружили, что низкомолекулярный полимер на основе сопряженных диенов, имеющий определенные среднемассовую молекулярную массу и содержание винильных связей и уменьшающий долю содержания стирольных звеньев до величины ниже некоторого значения, при введении в определенный каучуковый компонент вместо части или всего размягчителя, обычно используемого в композициях резиновых смесей, обеспечивает улучшение модуля накопления (G′) и снижение тангенса потерь (tg δ), кроме того, может быть улучшена стойкость против теплового старения без ухудшения перерабатываемости композиции резиновой смеси, в результате чего было сделано данное изобретение.

А именно композиция резиновой смеси согласно изобретению отличается введением в нее 1-60 масс. частей низкомолекулярного полимера на основе сопряженных диенов (В), имеющего среднемассовую молекулярную массу (по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола) 10000-200000 и содержание винильных связей на участке диенового соединения с сопряженными двойными связями не менее 40%, из расчета на 100 масс. частей каучукового компонента (А), состоящего по меньшей мере из одного, выбранного из группы, состоящей из натурального каучука, полиизопренового каучука, каучука на основе сополимера бутадиена и стирола, полибутадиенового каучука и изобутиленизопренового каучука,

в которой каучуковый компонент (А) содержит натуральный каучук и/или полиизопреновый каучук и

общая доля содержания стирольных звеньев в низкомолекулярном полимере на основе сопряженных диенов (В) составляет менее 5 масс.%.

В композиции резиновой смеси согласно изобретению каучуковый компонент (А) предпочтительно имеет среднемассовую молекулярную массу по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола более 200000.

В композиции резиновой смеси согласно изобретению низкомолекулярный полимер на основе сопряженных диенов (В) предпочтительно имеет среднемассовую молекулярную массу по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола 20000-200000, более предпочтительно 30000-150000.

В предпочтительном воплощении композиции резиновой смеси согласно изобретению общая доля содержания стирольных звеньев в каучуковом компоненте (А) составляет менее 30 масс.%.

В другом предпочтительном воплощении композиции резиновой смеси согласно изобретению низкомолекулярный полимер на основе сопряженных диенов (В) является полибутадиеном и/или полиизопреном. На данный момент времени предпочтительным низкомолекулярным полимером на основе сопряженных диенов (В) является полибутадиен.

В другом предпочтительном воплощении композиции резиновой смеси согласно изобретению в нее, кроме того, вводится сажа или двуокись кремния.

Кроме того, пневматическая шина согласно изобретению отличается применением вышеупомянутой композиции резиновой смеси в по меньшей мере любом из следующих участков шины: протекторе, боковине, внутренней оболочке, обкладочной резине брекера и наполнительном шнуре бортового крыла.

Согласно изобретению посредством применения низкомолекулярного полимера на основе сопряженных диенов, имеющего определенные величины содержания винильных связей и среднемассовой молекулярной массы, и уменьшения доли содержания стирольных звеньев до величины ниже некоторого значения может быть обеспечена композиция резиновой смеси, обладающая превосходной перерабатываемостью при производстве и стойкостью против теплового старения, высоким модулем накопления (G′) и малой величиной тангенса потерь (tg δ). Кроме того, может быть обеспечена пневматическая шина, применяющая такую композицию резиновой смеси в по меньшей мере любом из следующих участков шины: протекторе, боковине, внутренней оболочке, обкладочной резине брекера и наполнительном шнуре бортового крыла.

Наилучший вариант осуществления изобретения

Далее изобретение будет описано более подробно. Композиция резиновой смеси согласно изобретению отличается введением в нее 1-60 масс. частей низкомолекулярного полимера на основе сопряженных диенов (В), имеющего среднемассовую молекулярную массу (по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола) 10000-200000 и содержание винильных связей на участке диенового соединения с сопряженными двойными связями не менее 40%, из расчета на 100 масс. частей каучукового компонента (А), состоящего по меньшей мере из одного, выбранного из группы, состоящей из натурального каучука, полиизопренового каучука, каучука на основе сополимера бутадиена и стирола, полибутадиенового каучука и изобутиленизопренового каучука, в которой каучуковый компонент (А) содержит натуральный каучук и/или полиизопреновый каучук и общая доля содержания стирольных звеньев в низкомолекулярном полимере на основе сопряженных диенов (В) составляет менее 5 масс.%.

В целом, в качестве каучукового компонента (А), диеновые каучуки, содержащие двойную связь в своей основной цепи, такие как натуральный каучук, полиизопреновый каучук или подобные, легко разрушаются при повышенных температурах и обладают низкой стойкостью против теплового старения. Однако композиция резиновой смеси согласно изобретению смешивается с низкомолекулярным полимером на основе сопряженных диенов (В), имеющим высокое содержание винильных связей на участке диенового соединения с сопряженными двойными связями с тем, чтобы имел место эффект, при котором сера сшивающих серных мостиков, разрушаемых под воздействием повышенных температур, образовывала бы новые сшивающие связи с углеродом в аллильном положении, находящимся в боковой цепи низкомолекулярного полимера на основе сопряженных диенов (В), и так далее. Поэтому повторная сшивка низкомолекулярного полимера на основе сопряженных диенов (В) сшивающими серными мостиками может поддерживать трехмерную сшитую структуру с улучшением стойкости композиции резиновой смеси против теплового старения. Кроме того, авторы изобретения провели исследования и обнаружили, что возможно улучшение модуля накопления (G') и снижение тангенса потерь (tg δ) без ухудшения перерабатываемости композиции резиновой смеси при введении в композицию резиновой смеси вместо части или всего включаемого в состав смеси размягчителя низкомолекулярного полимера на основе сопряженных диенов (В), имеющего среднемассовую молекулярную массу по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола 10000-200000, содержание винильных связей на участке диенового соединения с сопряженными двойными связями не менее 40% и общую долю содержания стирольных звеньев менее 5 масс.%.

Каучуковый компонент (А) в композиции резиновой смеси согласно изобретению является по меньшей мере одним, выбранным из группы, состоящей из натурального каучука, полиизопренового каучука (IR), каучука на основе сополимера бутадиена и стирола (SBR), полибутадиенового каучука (BR) и изобутиленизопренового каучука (IIR), и должен содержать по меньшей мере натуральный каучук и/или полиизопреновый каучук. Когда каучуковый компонент (А) содержит каучук на основе сополимера бутадиена и стирола, общая доля содержания стирольных звеньев в каучуковом компоненте (А) предпочтительно составляет менее 30 масс.%, более предпочтительно менее 20 масс.%, и еще более предпочтительно менее 15 масс.%. Когда общая доля содержания стирольных звеньев в каучуковом компоненте (А) составляет менее 30 масс.%, каучуковый компонент (А) демонстрирует превосходную совместимость с низкомолекулярным полимером на основе сопряженных диенов (В). Следовательно, предел прочности композиции резиновой смеси возрастает и может быть достигнут устойчивый эффект улучшения модуля накопления (G') и уменьшения тангенса потерь (tg δ). К тому же, когда низкомолекулярный полимер на основе сопряженных диенов (В) содержит сополимер бутадиена и стирола, общая доля содержания стирольных звеньев в низкомолекулярном полимере на основе сопряженных диенов (В) должна быть менее 5 масс.%. Помимо этого каучуковый компонент (А) может использоваться индивидуально или в смеси из двух или более компонентов.

Каучуковый компонент (А) композиции резиновой смеси согласно изобретению предпочтительно имеет среднемассовую молекулярную массу, измеренную с помощью гельпроникающей хроматографии, в пересчете на молекулярную массу полистирола более 200 000. Когда среднемассовая молекулярная масса в пересчете на молекулярную массу полистирола составляет не более 200 000, существуют опасения в отношении ухудшения устойчивости композиции резиновой смеси к разрушению.

Композиция резиновой смеси согласно изобретению из расчета на 100 масс. частей каучукового компонента (А) должна содержать 1-60 масс. частей, предпочтительно 5-50 масс. частей, более предпочтительно 5-40 масс. частей низкомолекулярного полимера на основе сопряженных диенов (В), имеющего среднемассовую молекулярную массу (по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола) 10000-200000, содержание винильных связей на участке диенового соединения с сопряженными двойными связями не менее 40% и общую долю содержания стирольных звеньев менее 5 масс.%. Когда количество низкомолекулярного полимера на основе сопряженных диенов (В) составляет менее 1 масс. части, эффект придания композиции резиновой смеси свойств перерабатываемости невысок, в то время как в случае, когда оно превышает 60 масс. частей, наблюдается тенденция к ухудшению устойчивости вулканизированной резины к разрушению.

Необходимо, чтобы низкомолекулярный полимер на основе сопряженных диенов (В) имел среднемассовую молекулярную массу по данным гельпроникающей хроматографии в пересчете на молекулярную массу полистирола 10000-200000, предпочтительно 20000-200000, более предпочтительно 30000-150000, еще более предпочтительно 30000-100000. Когда среднемассовая молекулярная масса в пересчете на молекулярную массу полистирола составляет менее 10000, не достигается эффект улучшения стойкости против теплового старения, в то время как в случае, когда она превышает 200000, ухудшается перерабатываемость композиции резиновой смеси.

Низкомолекулярный полимер на основе сопряженных диенов (В) должен иметь содержание винильных связей на участке диенового соединения с сопряженными двойными связями не менее 40%, предпочтительно не менее 45%, более предпочтительно не менее 50%. Когда содержание винильных связей на участке диенового соединения с сопряженными двойными связями составляет не менее 40%, достигается эффект улучшения термической устойчивости. При этом при содержании винильных связей на участке диенового соединения с сопряженными двойными связями менее 40% становится трудным обеспечение устойчивости композиции резиновой смеси к тепловому воздействию.

Низкомолекулярный полимер на основе сопряженных диенов (В) каким-либо особым образом не ограничивается при условии того, что он имеет указанные величины среднемассовой молекулярной массы и содержания винильных связей на участке диенового соединения с сопряженными двойными связями и снижает долю содержания стирольных звеньев ниже некоторой величины, но при этом он предпочтительно является гомополимером диенового соединения с сопряженными двойными связями или сополимером ароматического винильного соединения и диенового соединения с сопряженными двойными связями. В качестве диенового соединения с сопряженными двойными связями, применяемого как мономер, упоминаются 1,3-бутадиен, метилбутадиен, 1,3-пентадиен, 2,3-диметилбутадиен, 2-фенил-1,3-бутадиен, 1,3-гексадиен и т.п. Предпочтительными среди них являются 1,3-бутадиен и метилбутадиен. С другой стороны, в качестве мономеров для ароматического винильного соединения упоминаются стирол, п-метилстирол, м-метилстирол, п-трет-бутилстирол, α-метилстирол, хлорметилстирол, винилтолуол и т.п. В этой связи в качестве низкомолекулярного полимера на основе сопряженных диенов (В) предпочтительными являются полибутадиен и/или полиизопрен, при этом более предпочтителен полибутадиен. Помимо этого эти мономеры могут применяться индивидуально или в сочетаниях по два или более.

Когда низкомолекулярный полимер на основе сопряженных диенов (В) является сополимером ароматического винильного соединения и диенового соединения с сопряженными двойными связями, количество связанного ароматического винильного соединения предпочтительно составляет менее 5 масс.%. Когда количество связанного ароматического винильного соединения не отвечает условию «менее 5 масс.%», ухудшается совместимость с каучуковым компонентом (А), в частности с каучуковым компонентом (А), имеющим общую долю содержания стирольных звеньев менее 30 масс.%, например натуральным каучуком (NR) или полиизопреновым каучуком (IR), и не могут быть обеспечены достаточная стойкость против теплового старения и устойчивость к разрушению.

Низкомолекулярный полимер на основе сопряженных диенов (В) особым образом не ограничивается, но он может быть получен, например, полимеризацией диенового соединения с сопряженными двойными связями из индивидуального мономера или при использовании в качестве мономеров смеси ароматического винильного соединения и диенового соединения с сопряженными двойными связями в углеводородном растворителе, не активном по отношению к реакции полимеризации. В случае необходимости введения в молекулу низкомолекулярного полимера на основе сопряженных диенов (В) по меньшей мере одной функциональной группы, это может быть выполнено (1) способом, при котором мономер(ы) (со)полимеризуется с инициатором полимеризации для получения (со)полимера, имеющего активный участок полимеризации, и затем активный участок полимеризации модифицируется различными модификаторами, либо (2) способом (со)полимеризации мономера(ов) с инициатором полимеризации, содержащим функциональную группу, например инициатором полимеризации, имеющим связи Sn-Li, C-Li или N-Li. В качестве инициатора полимеризации, используемого для синтеза полимера (В), предпочтительно литийсодержащее соединение и, следующим шагом, предпочтительны алкильные соединения лития и амид лития. Когда в качестве инициатора полимеризации применяется литийсодержащее соединение, ароматическое винильное соединение и диеновое соединение с сопряженными двойными связями полимеризуются посредством анионной полимеризации. Когда в качестве инициатора полимеризации применяется алкильное соединение лития, образуется полимер, имеющий алкильную группу на начальном конце цепи полимеризации и активную точку полимеризации на другом конце цепи. С другой стороны, когда в качестве инициатора полимеризации применяется соединение амида лития, то получается полимер, имеющий содержащую азот функциональную группу на начальном конце цепи полимеризации и активную точку полимеризации на другом конце, при этом данный полимер может применяться в изобретении в качестве низкомолекулярного полимера на основе сопряженных диенов (В), имеющего по меньшей мере одну функциональную группу и не подвергаясь модифицированию с помощью модификатора. Кроме того, количество используемого инициатора полимеризации предпочтительно находится в пределах 0,2 - 20 ммоль на 100 г мономера.

В качестве алкильного соединения лития упоминаются этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий, фениллитий, 2-нафтиллитий, 2-фенилбутиллитий, 4-фенилбутиллитий, циклогексиллитий, циклопентиллитий, продукт реакции диизопропенилбензола и бутиллития и т.п. Среди них предпочтительными являются такие алкильные соединения лития, как этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-октиллитий, н-дециллитий и другие, особенно предпочтительным является н-бутиллитий.

Способ получения полимера на основе сопряженных диенов с вышеуказанным инициатором полимеризации, как упоминалось выше, особым образом не ограничивается. Например, полимер (В) может быть получен полимеризацией мономера(ов) в углеводородном растворителе, не активном по отношению к реакции полимеризации. В качестве не активного по отношению к реакции полимеризации углеводородного растворителя упоминаются пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, пропилен, бут-1-ен, изобутен, транс-бут-2-ен, цис-бут-2-ен, пент-1-ен, пент-2-ен, гекс-1-ен, гекс-2-ен, бензол, толуол, ксилол, этилбензол и другие. Они могут применяться индивидуально или в сочетаниях по два или более.

Реакция полимеризации должна проводиться в присутствии рандомизатора. Рандомизатор может управлять в (со)полимере микроструктурой участка диенового соединения с сопряженными двойными связями и, конкретнее, оказывать регулирующее действие на содержание винильных связей участка диенового соединения с сопряженными двойными связями в (со)полимере, рандомизируя в сополимере звенья диенового соединения с сопряженными двойными связями и звенья ароматического винильного соединения или иные подобные. В качестве рандомизаторов упоминаются диметоксибензол, тетрагидрофуран, диметоксиэтан, дибутиловый эфир диэтиленгликоля, диметиловый эфир диэтиленгликоля, бис-тетрагидрофурилпропан, триэтиламин, пиридин, N-метилморфолин, N,N,N′,N′-тетраметилэтилендиамин, 1,2-дипиперидиноэтан, трет-амилат калия, трет-бутоксид калия, трет-амилат натрия и другие. Количество используемого рандомизатора предпочтительно находится в пределах 0,1-100 молярных эквивалентов на 1 моль инициатора полимеризации.

Анионная полимеризация предпочтительно проводится полимеризацией в растворе. Концентрация мономера в реакционном растворе полимеризации предпочтительно находится в диапазоне 5-50 масс.%, более предпочтительно 10-30 масс.%. Кроме того, когда диеновое соединение с сопряженными двойными связями и ароматическое винильное соединение применяются вместе, содержание ароматического винильного соединения в смеси мономеров может быть должным образом выбрано в зависимости от содержания ароматического винильного соединения в целевом сополимере. При этом полимеризационная система особым образом не ограничивается и может быть системой с периодической загрузкой или системой непрерывного действия.

Температура полимеризации при анионной полимеризации предпочтительно находится в диапазоне 0-150°С, более предпочтительного 20-130°С. Кроме того, полимеризация может проводиться в условиях развивающегося при реакции давления, но обычно предпочтительно осуществляется под давлением, достаточным для сохранения применяемых мономеров в по существу жидкой фазе. Когда реакция полимеризации проводится под давлением выше развивающегося давления, давление в реакционной системе предпочтительно нагнетается при помощи инертного газа. Кроме того, используемые при полимеризации исходные материалы, такие как мономеры, инициатор полимеризации, растворитель и другие, предпочтительно используются после предварительного удаления препятствующих реакции веществ, таких как вода, кислород, диоксид углерода, протонные соединения и т.п.

Когда активная точка полимеризации (со)полимера, имеющего активную точку полимеризации, модифицируется модификатором, предпочтительно в качестве модификатора применяются азотосодержащее соединение, содержащее кремний соединение и содержащее олово соединение. В этом случае содержащая азот функциональная группа, содержащая кремний функциональная группа или содержащая олово функциональная группа могут вводиться посредством реакции модифицирования.

Реакция модифицирования активной зоны полимеризации модификатором предпочтительно выполняется реакцией в растворе. В такой раствор может быть включен применяемый при полимеризации мономер(ы). При этом реакционная система реакции модифицирования особым образом не ограничивается и может быть системой с периодической загрузкой или системой непрерывного действия. Кроме того, реакционная температура реакции модифицирования при условии протекания реакции особым образом не ограничивается, а реакционная температура реакции полимеризации может быть принята такой, какая есть. Количество используемого модификатора предпочтительно находится в диапазоне 0,25-3,0 моль, более предпочтительно 0,5-1,5 моль на 1 моль инициатора полимеризации, применяемого для получения (со)полимера.

Согласно изобретению содержащий полимер (В) реакционный раствор может быть высушен для отделения полимера (В), а затем полученный полимер (В) может быть введен в каучуковый компонент (А), или же реакционный раствор, содержащий полимер (В), может быть смешан с каучуковым клеем каучукового компонента (А) в состоянии раствора и затем высушен для получения смеси каучукового компонента (А) и полимера (В).

В композиции резиновой смеси согласно изобретению более предпочтительно вводить наполнитель в количестве 30-90 масс. частей на 100 масс. частей каучукового компонента (А). Когда количество введенного в смесь наполнителя составляет менее 30 масс. частей, устойчивость к разрушению и износостойкость вулканизированной резины оказываются недостаточными, в то время как в случае, когда оно превышает 90 масс. частей, наблюдается тенденция к ухудшению перерабатываемости. В качестве наполнителя предпочтительными являются сажа и двуокись кремния. При этом предпочтительными марками сажи являются FEF, SRF, HAF, ISAF и SAF, более предпочтительными марками сажи являются HAF, ISAF и SAP. С другой стороны, в качестве двуокиси кремния предпочтительными являются осажденная двуокись кремния, коллоидная двуокись кремния и т.п., более предпочтительной является осажденная двуокись кремния. Эти упрочняющие наполнители могут применяться индивидуально или в сочетаниях по два или более.

Композиция резиновой смеси согласно изобретению может, кроме того, содержать размягчитель. В качестве размягчителя упоминаются технологические масла, такие как парафиновое масло, нафтеновое масло, ароматическое нефтяное масло и так далее. Ароматическое нефтяное масло является предпочтительным ввиду устойчивости к разрушению и износостойкости, а нафтеновое масло и парафиновое масло являются предпочтительными благодаря низкому тепловыделению и низкотемпературным характеристикам. Количество вводимого в смесь размягчителя особым образом не ограничивается, но суммарное количество низкомолекулярного полимера на основе сопряженных диенов (В) и введенного размягчителя предпочтительно составляют 1-80 масс. частей на 100 масс. частей каучукового компонента (А). Когда общая количество низкомолекулярного полимера на основе сопряженных диенов (В) и введенного размягчителя превышает 80 масс. частей, устойчивость к разрушению вулканизированной резины проявляет тенденцию к ухудшению.

В рамках объема изобретения и без ущерба для целей изобретения композиция резиновой смеси согласно изобретению в дополнение к вышеупомянутым каучуковому компоненту (А), низкомолекулярному полимеру на основе сопряженных диенов (В), наполнителю и размягчителю может быть должным образом смешана с обычно применяемыми в резиновой промышленности добавками, такими как антиоксиданты, кремнийорганические аппреты, ускорители вулканизации, активаторы катализатора, вулканизирующие добавки и т.п. В качестве таких добавок могут предпочтительно использоваться предлагаемые в продаже. Композиция резиновой смеси может быть получена смешением каучукового компонента (А) с низкомолекулярным полимером на основе сопряженных диенов (В) и, в случае необходимости, должным образом выбранными различными добавками, и последующим вальцеванием, нагреванием, экструдированием и так далее.

Пневматическая шина согласно изобретению отличается применением вышеупомянутой композиции резиновой смеси в по меньшей мере любом из следующих участков шины: протекторе, боковине, внутренней оболочке, обкладочной резине брекера и наполнительном шнуре бортового крыла. Шина, в которой композиция резиновой смеси применяется в по меньшей мере любом из следующих участков шины: протекторе, боковине, внутренней оболочке, обкладочной резине брекера и наполнительном шнуре бортового крыла, - обладает превосходной перерабатываемостью при производстве, стойкостью против теплового старения, способствует низкому расходу горючего и рулевой устойчивости. Пневматическая шина согласно изобретению особым образом не ограничивается при условии, что вышеупомянутая композиция резиновой смеси используется в по меньшей мере любом из следующих участков шины: протекторе, боковине, внутренней оболочке, обкладочной резине брекера и наполнительном шнуре бортового крыла, - и может производиться обычным способом. Кроме того, в качества газа для наполнения шины может использоваться обычный воздух или воздух, имеющий отрегулированное парциальное давление кислорода, а также инертные газы, такие как азот, аргон, гелий и другие.

Примеры

Следующие далее примеры приводятся в целях иллюстрирования изобретения и не предназначаются для ограничения его объема.

<Пример получения полимера (В-1)>

В стеклянный сосуд высокого давления емкостью 800 мл, высушенный и заполненный азотом, помещалось 300 г циклогексана, 40 г 1,3-бутадиена и 0,16 ммоль дитетрагидрофурилпропана, затем было прибавлено 1,32 ммоль н-бутиллития (n-BuLi), после чего в течение 1,5 часов при 50°С проводилась реакция полимеризации. В этом случае степень полимеризационного превращения составила приблизительно 100%. После этого к полимеризационной системе для остановки реакции полимеризации было добавлено 0,5 мл раствора 2,6-ди-трет-бутил-п-крезола (ВНТ) в изопропаноле (концентрация ВНТ 5 масс.%) и затем обычным образом была проведена сушка для получения полимера (В-1).

<Пример получения полимера (В-2)>

В стеклянный сосуд высокого давления емкостью 800 мл, высушенный и заполненный азотом, помещалось 300 г циклогексана, 40 г 1,3-бутадиена, 10 г стирола и 0,53 ммоль дитетрагидрофурилпропана, затем было прибавлено 1,32 ммоль н-бутиллития (n-BuLi), после чего в течение 1,5 часов при 50°С проводилась реакция полимеризации. В этом случае степень полимеризационного превращения составила приблизительно 100%. После этого к полимеризационной системе для остановки реакции полимеризации было добавлено 0,5 мл раствора 2,6-ди-трет-бутил-п-крезола (ВНТ) в изопропаноле (концентрация ВНТ 5 масс.%) и затем обычным образом была проведена сушка для получения полимера (В-2).

<Пример получения полимера (В-3)>

В стеклянный сосуд высокого давления емкостью 800 мл, высушенный и заполненный азотом, помещалось 300 г циклогексана, 40 г 1,3-бутадиена и 0,53 ммоль дитетрагидрофурилпропана, затем было прибавлено 1,32 ммоль н-бутиллития (n-BuLi), после чего в течение 1,5 часов при 50°С проводилась реакция полимеризации. В этом случае степень полимеризационного превращения составила приблизительно 100%. После этого к полимеризационной системе для остановки реакции полимеризации было добавлено 0,5 мл раствора 2,6-ди-трет-бутил-п-крезола (ВНТ) в изопропаноле (концентрация ВНТ 5 масс.%) и затем обычным образом была проведена сушка для получения полимера (В-3).

<Пример получения полимера (В-4)>

В стеклянный сосуд высокого давления емкостью 800 мл, высушенный и заполненный азотом, помещалось 300 г циклогексана, 40 г 1,3-бутадиена и 0,79 ммоль дитетрагидрофурилпропана, затем было прибавлено 1,32 ммоль н-бутиллития (n-BuLi), после чего в течение 1,5 часов при 50°С проводилась реакция полимеризации. В этом случае степень полимеризационного превращения составила приблизительно 100%. После этого к полимеризационной системе для остановки реакции полимеризации было добавлено 0,5 мл раствора 2,6-ди-трет-бутил-п-крезола (ВНТ) в изопропаноле (концентрация ВНТ 5 масс.%) и затем обычным образом была проведена сушка для получения полимера (В-4).

<Пример получения полимеров (В-5)-(В-11) и (В-17)>

Полимеры (В-5)-(В-11) и (В-17) синтезировались таким же образом, как и в Примере получения полимера (В-3), за исключением того, что было изменено количество используемого н-бутиллития (n-BuLi).

<Пример получения полимеров (В-12)-(В-13)>

Полимеры (В-12)-(В-13) синтезировались таким же образом, как и в Примере получения полимера (В-1), за исключением того, что было изменено количество используемого дитетрагидрофурилпропана.

<Пример получения полимеров (В-14)-(В-15)>

Полимеры (В-14)-(В-15) синтезировались таким же образом, как и в Примере получения полимера (В-2), за исключением того, что было изменено количество используемых 1,3-бутадиена и стирола.

<Пример получения полимера (В-16)>

Полимер (В-16) синтезировался таким же образом, как и в Примере получения полимера (В-4), за исключением того, что вместо 1,3-бутадиена использовался метилбутадиен, количество используемого дитетрагидрофурилпропана было изменено с 0,79 ммоль на 0,026 ммоль, а реакция полимеризации проводилась в течение 7 часов.

Среднемассовая молекулярная масса (Mw) и микроструктура полимеров (В-1)-(В-17), полученных так, как указано выше, определялись согласно следующим далее способам. Результаты представлены в Таблице 1.

(1) Среднемассовая молекулярная масса (Mw)

Среднемассовая молекулярная масса (Mw) каждого полимера в пересчете на молекулярную массу полистирола измерялась с помощью гель-проникающей хроматографии [GPC: HLC-8020, производства TOSOH, колонка: GMH-XL (две серии) производства TOSOH, детектор: дифференциальный рефрактометр (RI)] с использованием в качестве стандартного вещества монодисперсного полистирола.

(2) Микроструктура

Микроструктура полимера определялась инфракрасным способом (способ Morello).

| Таблица 1 | |||

| Среднемассовая молекулярная масса (Mw) (×103) | Содержание связанного стирола (масс.%) | Содержание винильных связей (%) | |

| Полимер (В-1) | 80 | 0 | 35 |

| Полимер (В-2) | 80 | 20 | 45 |

| Полимер (В-3) | 80 | 0 | 45 |

| Полимер (В-4) | 80 | 0 | 55 |

| Полимер (В-5) | 3 | 0 | 45 |

| Полимер (В-6) | 10 | 0 | 45 |

| Полимер (В-7) | 25 | 0 | 45 |

| Полимер (В-8) | 40 | 0 | 45 |

| Полимер (В-9) | 120 | 0 | 45 |

| Полимер (В-10) | 180 | 0 | 45 |

| Полимер (В-11) | 220 | 0 | 45 |

| Полимер (В-12) | 80 | 0 | 40 |

| Полимер (В-13) | 80 | 0 | 50 |

| Полимер (В-14) | 80 | 3 | 45 |

| Полимер (В-15) | 80 | 7 | 45 |

| Полимер (В-16) | 80 | 0 | 45 |

| Полимер (В-17) | 100 | 0 | 45 |

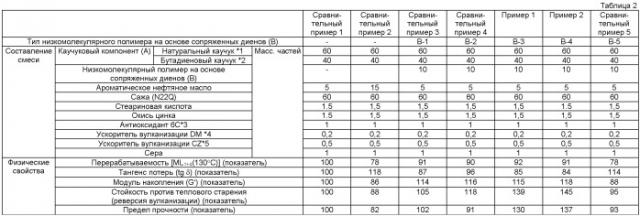

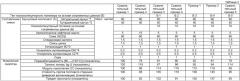

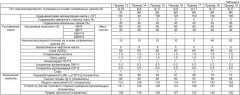

Затем готовилась композиция резиновой смеси, имеющая показанную в Таблицах 2-6 рецептуру, и согласно следующим далее способам измерялись вязкость по Муни [ML1+4 (130°С)] и стойкость против теплового старения композиции резиновой смеси. Затем композиция резиновой смеси вулканизировалась при обычных условиях для получения вулканизированной резины и согласно следующим далее способам определялись модуль накопления (G′), тангенс потерь (tg δ) и предел прочности вулканизированной таким образом резины. Результаты представлены в Таблицах 2-6.

(3) Вязкость по Муни

Вязкость по Муни [ML1+4 (130°