Способ обработки синтетического масла, способ получения углеводородного масла, углеводородное масло для получения водорода, углеводородное масло для добавки, увеличивающей максимальную высоту некоптящего пламени, для керосина и углеводородное масло для базового компонента дизельного топлива

Иллюстрации

Показать всеИзобретение относится к способу обработки синтетического масла. Способ включает первую стадию фракционной перегонки, где материал, который должен быть обработан и который содержит синтетическое масло, полученное посредством синтеза Фишера - Тропша, подвергают фракционной перегонке для получения среднего дистиллята, который содержит фракцию, имеющую температуру кипения 150-360°С, в количестве 90% масс. или более в расчете на средний дистиллят, и парафинового дистиллята, который является более тяжелым, чем средний дистиллят; стадию гидрообработки, где средний дистиллят, полученный на первой стадии фракционной перегонки, подвергают гидрообработке путем приведения вышеупомянутого среднего дистиллята в контакт с катализатором гидрообработки в присутствии водорода так, что фракция, имеющая температуру кипения 150°С или ниже, среднего дистиллята имеет содержание (% масс.) со степенью увеличения 9% масс. или менее после контакта с катализатором; вторую стадию фракционной перегонки, где средний дистиллят, прошедший через стадию гидрообработки, подвергают фракционной перегонке с получением первой фракции, которая содержит фракцию, имеющую температуру кипения 150-250°С, в количестве 90% масс. или более в расчете на первую фракцию, и второй фракции, которая является более тяжелой, чем первая фракция; стадию гидрокрекинга, где парафиновый дистиллят, полученный на первой стадии фракционной перегонки, подвергают гидрокрекингу путем приведения вышеупомянутого парафинового дистиллята в контакт с катализатором гидрокрекинга в присутствии водорода; третью стадию фракционной перегонки, где парафиновый дистиллят, прошедший через стадию гидрокрекинга, подвергают фракционной перегонке с получением третьей фракции, которая содержит фракцию, имеющую температуру кипения 150-360°С, в количестве 90% масс. или более в расчете на третью фракцию; и стадию смешивания, где смешивают вторую фракцию и третью фракцию. Изобретение также относится к углеводородному маслу и способу получения углеводородных масел. Технический результат - получение углеводородных масел с высоким выходом, достижение экономии процесса получения топлива на высоких уровнях. 5 н. и 4 з.п. ф-лы, 4 табл., 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу обработки синтетического масла, к способу получения углеводородных масел и к углеводородным маслам для применения в получении водорода, в добавке, улучшающей (увеличивающей) максимальную высоту некоптящего пламени керосина, и в базовом компоненте дизельного топлива, каждое из которых получают посредством вышеупомянутых способа обработки или способа получения углеводородных масел.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

В последнее время, с точки зрения уменьшения воздействия на окружающую среду, существует потребность в чистом жидком топливе, которое имеет низкое содержание серы и низкое содержание ароматических углеводородов и является безвредным для окружающей среды. В нефтяной промышленности в качестве способа для получения чистого топлива был исследован синтез Фишера - Тропша (в дальнейшем в этом документе имеющий сокращение как «синтез FT»), в котором используется монооксид углерода и водород в качестве сырья. Синтез FT позволяет получить обогащенный парафином и обессеренный базовый компонент жидкого топлива; поэтому на это возлагают очень много надежд.

Синтетическое масло, полученное посредством синтеза FT (в дальнейшем в этом документе называемое «синтетическое масло FT») имеет широкое распределение по числу углеводородов, посредством этого обеспечивая дистиллят FT нафты, который содержит большое количество углеводородов, имеющих температуру кипения 150°С или ниже, средние дистилляты FT, которые содержат большое количество дистиллятов, имеющих температуру кипения в диапазоне 150-360°С, и парафиновый дистиллят FT, который является более тяжелым, чем средние дистилляты. Из этих дистиллятов, дистиллят FT нафты имеет высокое содержание углеводородов с неразветвленной цепью (которые представляют собой нормальные парафины, спирты с неразветвленной цепью, α-олефины, и тому подобное) и чрезвычайно низкое октановое число; следовательно, он имеет низкую добавленную ценность в качестве базового компонента топлива. В отличие от этого, средние дистилляты FT и парафиновый дистиллят FT могут быть превращены путем гидрогенизации в компоненты с высокой добавленной ценностью, подходящие для базовых компонентов топлива, такого как дизельное топливо, керосин, и для углеводородного масла для получения водорода. Таким образом, с точки зрения повышения экономии процесса получения топлива, существуют потребности в технологии, которая даст возможность эффективно превращать синтетическое масло FT, особенно его дистилляты, имеющие температуру кипения 150°С или выше, в компоненты с высокой добавленной ценностью, подходящие для базовых компонентов топлива.

Способы получения базового компонента дизельного топлива из синтетического масла FT изучались вплоть до настоящего времени. Например, известны технологии для гидрокрекинга тяжелых парафиновых дистиллятов (например, см. Патентный документ 1) или технологии для гидрообработки средних дистиллятов FT (например, см. Патентный документ 2).

Далее, также были изучены технологии для применения средних дистиллятов в синтетическом масле FT в качестве топлива для получения водорода, который должен подаваться в топливные отсеки. Например, были предложены технологии повышения, при использовании углеводородного масла, полученного из синтетического масла FT, и при наличии особой конкретной композиции, эффективности установки по получению водорода, которая вырабатывает водород посредством реформинга с паром (например, см. Патентный документ 3).

Кроме того, в качестве способа получения керосина или топлива для реактивных двигателей из синтетического масла FT, были предложены технологии для фракционирования масел, полученных гидрокрекингом и изомеризацией синтетического масла FT (например, см. Патентный документ 4).

Патентный документ 1: Номер Международной публикации WO 00/020535.

Патентный документ 2: Французский выложенный Патент № 2826971.

Патентный документ 3: Номер Международной публикации WO 00/061707.

Патентный документ 4: Японский выложенный Патент № 2004-323626.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ДОЛЖНЫ БЫТЬ РЕШЕНЫ ИЗОБРЕТЕНИЕМ

Однако в современных условиях, где предъявляют более жесткие требования к затратам на производство топлива, чем прежде, даже в традиционных технологиях, которые описаны выше, экономия процесса получения топлива не является непременно удовлетворительной по причине, описанной ниже.

В частности, технологии, описанные в Патентном документе 1-4, все представляют собой технологии получения компонентов, полезных для базовых компонентов конкретного топлива, и при использовании таких технологий в обработке синтетического масла FT в промышленном масштабе одновременно получают большое количество компонентов с низкой добавленной ценностью или излишних компонентов. Таким образом, необходимо дополнительное усовершенствование для повышения экономии процесса получения топлива.

Настоящее изобретение было сделано в свете вышеупомянутой проблемы. Следовательно, задача настоящего изобретения заключается в том, чтобы обеспечить способ обработки синтетического масла, который позволяет превращать синтетическое масло FT в компоненты с высокой добавленной ценностью с высокой конверсией и достигать экономии процесса получения топлива на высоких уровнях; и углеводородные масла с высокой добавленной ценностью и экономичные для применения в получении водорода, в добавке, увеличивающей максимальную высоту некоптящего пламени керосина, и в базовом компоненте дизельного топлива, каждое из которых получают посредством вышеупомянутого способа обработки. Еще одна задача настоящего изобретения заключается в том, чтобы обеспечить способ для получения углеводородных масел, который позволит эффективно получать такие углеводородные масла с высокой добавленной ценностью.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Способ обработки синтетического масла настоящего изобретения, который позволяет решить вышеупомянутую задачу, представляет собой способ обработки синтетического масла, отличающийся тем, что он включает первую стадию фракционной перегонки, где материал, который должен быть обработан и который содержит синтетическое масло, полученное посредством синтеза Фишера - Тропша, подвергают фракционной перегонке с получением среднего дистиллята, который содержит фракцию, имеющую температуру кипения 150-360°С, при 90% масс. или более, и парафинового дистиллята, который является более тяжелым, чем средний дистиллят; стадию гидрообработки, где средний дистиллят, полученный на первой стадии фракционной перегонки, подвергают гидрообработке посредством приведения такового в контакт с катализатором гидрообработки в присутствии водорода так, что содержание (% масс.) дистиллятов, имеющих температуру кипения 150°С или ниже, в среднем дистилляте имеет уровень увеличения 9% масс. или менее после контакта с катализатором; вторую стадию фракционной перегонки, где средний дистиллят, прошедший через стадию гидрообработки, подвергают фракционной перегонке с получением первой фракции, которая содержит фракцию, имеющую температуру кипения 150-250°С, при 90% масс. или более, и второй фракции, которая является более тяжелой, чем первая фракция; стадию гидрокрекинга, где парафиновый дистиллят, полученный на первой стадии фракционной перегонки, подвергают гидрокрекингу посредством приведения такового в контакт с катализатором гидрокрекинга в присутствии водорода; третью стадию фракционной перегонки, где парафиновый дистиллят, прошедший через стадию гидрокрекинга, подвергают фракционной перегонке с получением третьей фракции, которая содержит фракцию, имеющую температуру кипения 150-360°С, при 90% масс. или более; и стадию смешивания, где смешивают вторую фракцию и третью фракцию.

Термин «уровень увеличения», использованный выше, означает величину, полученную посредством вычитания содержания (% масс.) дистиллятов, имеющих температуру кипения 150°С или ниже, в среднем дистилляте до контакта с катализатором гидрообработки из содержания (% масс.) дистиллятов, имеющих температуру кипения 150°С или ниже, в среднем дистилляте после контакта с вышеозначенным катализатором гидрообработки.

В соответствии со способом обработки синтетического масла настоящего изобретения синтетическое масло FT может быть эффективно превращено в углеводородные масла с высокой добавленной ценностью. Это означает, что способ обработки синтетического масла настоящего изобретения дает возможность получать углеводородные масла с высокой добавленной ценностью из синтетического масла FT с высоким выходом и посредством этого достигать экономии процесса получения топлива на высоких уровнях.

В способе обработки синтетического масла настоящего изобретения первая фракция может быть получена в качестве углеводородного масла для получения водорода, наряду с тем смесь второй и третьей фракций могут быть получены в качестве углеводородного масла для применения в базовом компоненте дизельного топлива.

В соответствии со способом обработки синтетического масла как углеводородное масло, полезное в качестве сырья для получения водорода, так и углеводородное масло, полезное в качестве базового компонента дизельного топлива, могут быть получены из синтетического масла FT с высоким выходом.

С точки зрения предотвращения заедания в цилиндре сгорания, которое вызвано сбоем топливного насоса или разрывом масляной пленки, желательно, чтобы дизельное топливо, используемое для дизельных транспортных средств, имело некоторую степень кинематической вязкости при обычной температуре и при высоких температурах. Например, в Японских Промышленных Стандартах оговорено, что кинематическая вязкость газойля при 30°С, измеренная согласно Японскому Промышленному Стандарту: JIS K2283-2, должна составлять 2,5 мм2/с или выше. Таким образом, необходимо, чтобы углеводородное масло, используемое в качестве базового компонента дизельного топлива, имело как полностью улучшенную жидкотекучесть при низких температурах, так и полностью улучшенную кинематическую вязкость.

С другой стороны, с точки зрения эффективного получения водорода в течение длительного периода времени, желательно, чтобы углеводородное масло для получения водорода было таким, чтобы оно не понижало значительно производственную мощность установки по получению водорода, такой как установка для реформинга с паром.

В этом отношении, вышеупомянутый способ обработки синтетического масла дает возможность получать, с высоким выходом, углеводородное масло для применения в базовом компоненте дизельного топлива, которое имеет температуру потери текучести -7,5°С или ниже и кинематическую вязкость 2,5 мм2/с или выше при 30°С, в виде смеси второй и третьей фракций, и углеводородное масло для получения водорода, которое позволяет снижать производственную мощность установки по получению водорода, которая должна быть очень небольшой, в виде первой фракции. В соответствии с настоящим изобретением углеводородные масла с высокой добавленной ценностью, которые описаны выше, могут быть получены с высоким выходом, при этом экономия процесса получения топлива может быть достигнута на очень высоких уровнях.

В способе обработки синтетического масла настоящего изобретения первая фракция может быть получена в качестве углеводородного масла для применения в добавке, улучшающей максимальную высоту некоптящего пламени керосина, и смесь второй и третьей фракций в качестве углеводородного масла для применения в базовом компоненте дизельного топлива.

В соответствии со способом обработки синтетического масла как углеводородное масло, имеющее превосходный эффект по увеличению максимальной высоты некоптящего пламени керосина, так и углеводородное масло, полезное в качестве базового компонента дизельного топлива, могут быть получены с высоким выходом.

Необходимо, чтобы углеводородное масло, используемое в качестве базового компонента дизельного топлива, имело как полностью улучшенную жидкотекучесть при низких температурах, так и полностью улучшенную кинематическую вязкость, что описано выше. С другой стороны, в прямогонном керосиновом дистилляте, полученном из некоторой сырой нефти (например, Дубайская сырая нефть или сырая нефть перешейка), или в керосиновом крекинг-дистилляте, полученном, когда тяжелый нефтяной дистиллят, имеющий температуру кипения выше, чем температура кипения керосина, подвергают гидрогенизации или каталитическому крекингу, максимальная высота некоптящего пламени для него является низкой, даже если его подвергают гидрогенизации; таким образом, он не может быть использован непосредственно как керосин. При таких обстоятельствах были изучены способы, в которых керосиновый базовый компонент, имеющий высокую максимальную высоту некоптящего пламени, примешивают в качестве добавки, увеличивающей максимальную высоту некоптящего пламени керосина, в такой керосиновый дистиллят для увеличения производства керосина, подобно способу, описанному в японском выложенном патенте № 2000-256681. Однако керосиновый базовый компонент, используемый в вышеупомянутых традиционных способах, является недостаточным для увеличения максимальной высоты некоптящего пламени керосина; в результате, этот материал необходимо примешивать в большом количестве.

В противовес тому, в соответствии со способом обработки синтетического масла настоящего изобретения можно получать с высоким выходом углеводородное масло, имеющее температуру потери текучести -7,5°С или ниже и кинематическую вязкость 2,5 мм2/с или выше при 30°С, в виде второй и третьей фракций и углеводородное масло, которое дает при смешивании с керосином низкого качества, имеющего максимальную высоту некоптящего пламени 22 мм или менее, эффект увеличения максимальной высоты некоптящего пламени на 2,3 мм или более, в исчислении, когда процентное содержание примешанного компонента составляет 10% масс. (исходя из общего количества керосина после смешивания с углеводородом), в виде первой фракции. Таким образом, в соответствии с настоящим изобретением возможно добиться экономии процесса получения базового компонента топлива на очень высоких уровнях.

Термин «максимальная высота некоптящего пламени керосина», используемый в этом документе, означает максимальную высоту некоптящего пламени, измеренную в соответствии со способом испытания, указанным в Японском Промышленном Стандарте: JIS K2537.

В способе обработки синтетического масла настоящего изобретения предпочтительно часть парафинового дистиллята или весь парафиновый дистиллят, полученный на третьей стадии фракционной перегонки, который является более тяжелым, чем третья фракция, подвергают стадии гидрокрекинга. Рециркуляция и гидрокрекинг такого парафинового дистиллята дает возможность увеличивать выход компонента, полезного в качестве базового компонента дизельного топлива, то есть смеси второй и третьей фракций.

В способе обработки синтетического масла настоящего изобретения гидрокрекинг парафинового дистиллята предпочтительно проводят так, что парафиновый дистиллят после контакта с катализатором гидрокрекинга содержит фракцию, имеющую температуру кипения 360°С или ниже, при 45-85% масс. Если содержание составляет менее чем 45% масс., выход компонента, полезного в качестве базового компонента дизельного топлива, то есть выход смеси второй и третьей фракций, имеет тенденцию понижаться, и, кроме того, жидкотекучесть при низких температурах смеси также имеет тенденцию снижаться, между тем как, если содержание составляет более чем 85% масс., выход компонента, полезного в качестве базового компонента дизельного топлива, то есть выход смеси второй и третьей фракций, имеет тенденцию понижаться.

В способе обработки синтетического масла настоящего изобретения катализатор гидрообработки, который приводят в контакт со средним дистиллятом, предпочтительно включает носитель, содержащий 0,1% масс. - 80,0% масс. кристаллического цеолита и термостойкого аморфного оксида металла; и один или более типов металлов, выбранных из группы, состоящей из металлов VIII группы в периодической таблице, которые являются нанесенными на носитель.

В способе обработки синтетического масла настоящего изобретения катализатор гидрокрекинга, который приводят в контакт с парафиновым дистиллятом, предпочтительно включает носитель, содержащий 0,1% масс. - 80,0% масс. кристаллического цеолита и 0,1% масс. - 60,0% масс. термостойкого аморфного оксида металла; и один или более типов металлов, выбранных из группы, состоящей из металлов VIII группы в периодической таблице, которые являются нанесенными на носитель.

В способе обработки синтетического масла настоящего изобретения, когда средний дистиллят приводят в контакт с катализатором гидрообработки, температура реакции предпочтительно составляет 200-370°С, парциальное давление водорода составляет 1,0-5,0 МПа и часовая объемная скорость жидкости составляет 0,3-3,5 час-1, и, когда парафиновый дистиллят приводят в контакт с катализатором гидрокрекинга, предпочтительно температура реакции составляет 200-370°С, парциальное давление водорода составляет 1,0-5,0 МПа и часовая объемная скорость жидкости составляет 0,3-3,5 час-1.

В способе обработки синтетического масла настоящего изобретения предпочтительно, с точки зрения гарантированного обеспечения экономии процесса, чтобы общая масса первой, второй и третьей фракций составляла 66% масс. или более относительно массы дистиллятов в синтетическом масле FT, которые в основном имеют температуру кипения 150°С или выше.

В способе обработки синтетического масла настоящего изобретения, когда часть парафинового дистиллята или весь парафиновый дистиллят, полученный на третьей стадии фракционной перегонки, описанной выше, который является более тяжелым, чем третья фракция, подвергают стадии гидрокрекинга, то предпочтительно, с точки зрения дополнительного улучшения экономии процесса, чтобы общая масса первой, второй и третьей фракций составляла 77% масс. или более относительно массы дистиллятов в синтетическом масле FT, которые в основном имеют температуру кипения 150°С или выше.

Настоящее изобретение также обеспечивает углеводородное масло для применения в базовом компоненте дизельного топлива, которое включает смесь второй и третьей фракций, полученных способом обработки синтетического масла настоящего изобретения, и отличается тем, что оно имеет температуру потери текучести -7,5°С или ниже и кинематическую вязкость 2,5 мм2/с или выше при 30°С.

Настоящее изобретение также обеспечивает углеводородное масло для получения водорода, которое включает первую фракцию, полученную способом обработки синтетического масла настоящего изобретения, и отличается тем, что оно имеет максимальную высоту некоптящего пламени 44 мм или более. Термин «максимальная высота некоптящего пламени углеводородного масла», используемый в этом документе, означает максимальную высоту некоптящего пламени, измеренную в соответствии со способом испытаний, указанным в Японских Промышленных Стандартах: JIS K2537.

Настоящее изобретение также обеспечивает углеводородное масло для применения в добавке, увеличивающей максимальную высоту некоптящего пламени керосина, которое включает первую фракцию, полученную способом обработки синтетического масла настоящего изобретения, и отличается тем, что оно имеет максимальную высоту некоптящего пламени 44 мм или более.

Углеводородные масла настоящего изобретения для применения в базовом компоненте дизельного топлива, в получении водорода и в добавке, увеличивающей максимальную высоту некоптящего пламени керосина, каждое из них, имеют хорошие эксплуатационные качества и могут быть получены с хорошим выходом способом обработки синтетического масла настоящего изобретения, в связи с этим имеют очень высокую экономическую эффективность. Соответственно, применение углеводородного масла для базового компонента дизельного топлива настоящего изобретения дает возможность реализовать снижение издержек производства (себестоимости) для дизельного топлива при незначительном воздействии на окружающую среду. Применение углеводородного масла для получения водорода настоящего изобретения дает возможность наладить снижение производственной мощности установки по получению водорода в достаточной мере, в связи с этим добиться получения водорода при более низких издержках. И применение углеводородного масла для использования в добавке, увеличивающей максимальную высоту некоптящего пламени керосина, настоящего изобретения дает возможность увеличить получение керосина при более низких издержках.

Способ для получения углеводородных масел настоящего изобретения представляет собой способ получения углеводородных масел, отличающийся тем, что он включает первую стадию фракционной перегонки, где материал, который должен быть подвергнут обработке и который содержит синтетическое масло, полученное посредством синтеза Фишера - Тропша, подвергают фракционной перегонке с получением среднего дистиллята, который содержит фракцию, имеющую температуру кипения 150-360°С, при 90% масс. или более, и парафинового дистиллята, который является более тяжелым, чем средний дистиллят; стадию гидрообработки, где средний дистиллят, полученный на первой стадии фракционной перегонки, подвергают гидрообработке посредством приведения такового в контакт с катализатором гидрообработки в присутствии водорода так, что фракция, имеющая температуру кипения 150°С или ниже, в среднем дистилляте имеет содержание (% масс.) со степенью увеличения 9% масс. или менее после контакта с катализатором; вторую стадию фракционной перегонки, где средний дистиллят, прошедший через стадию гидрообработки, подвергают фракционной перегонке с получением первой фракции, которая содержит фракцию, имеющую температуру кипения 150-250°С, при 90% масс. или более, и второй фракции, которая является более тяжелой, чем первая фракция; стадию гидрокрекинга, где парафиновый дистиллят, полученный на первой стадии фракционной перегонки, подвергают гидрокрекингу посредством приведения такового в контакт с катализатором гидрокрекинга в присутствии водорода; третью стадию фракционной перегонки, где парафиновый дистиллят, прошедший через стадию гидрокрекинга, подвергают фракционной перегонке с получением третьей фракции, которая содержит фракцию, имеющую температуру кипения 150-360°С, при 90% масс. или более; и стадию смешивания, где происходит смешивание второй фракции и третьей фракции.

В соответствии со способом получения углеводородных масел настоящего изобретения углеводородные масла с высокой добавленной ценностью, которые описаны выше, могут быть получены с высоким выходом, так как способ включает вышеописанные стадии. Более конкретно, в соответствии со способом получения углеводородных масел настоящего изобретения можно получать из синтетического масла FT с высоким выходом первую фракцию в качестве углеводородного масла, подходящего для применения в получении водорода или в добавке, увеличивающей максимальную высоту некоптящего пламени керосина, и смесь второй и третьей фракций в качестве углеводородного масла, подходящего для применения в базовом компоненте дизельного топлива.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением может быть обеспечен способ обработки синтетического масла, который позволяет превращать синтетическое масло FT в компоненты с высокой добавленной ценностью с высокой конверсией и достигать экономии процесса производства топлива на высоких уровнях, и также могут быть обеспечены углеводородные масла для применения в получении водорода, в добавке, увеличивающей максимальную высоту некоптящего пламени керосина, и в базовом компоненте дизельного топлива, все из которых получают посредством вышеупомянутого способа обработки и имеют высокую добавленную ценность, и являются экономичными. В соответствии с настоящим изобретением также может быть обеспечен способ получения углеводородных масел, который дает возможность эффективно получать такие углеводородные масла с высокой добавленной ценностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

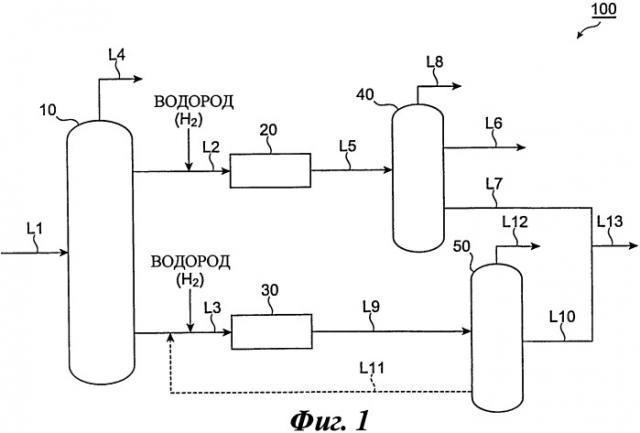

ФИГ.1 представляет собой схему последовательности операций, показывающую один пример установки для получения углеводородного масла, в которой осуществляют способ обработки синтетического масла настоящего изобретения.

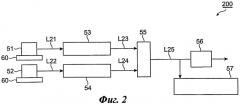

ФИГ.2 представляет собой блок-схему установки для испытаний производственной мощности по получению водорода.

Объяснение номеров для ссылок

L1: проток для введения синтетического масла FT; L2: проток для среднего дистиллята; L3: проток для парафинового дистиллята; L4-L10: проток; L11: циркуляционный проток; L12, L13: проток; 10: первая колонна для перегонки; 20: установка для гидрообработки; 30: установка для гидрокрекинга; 40: вторая колонна для перегонки; 50: третья колонна для перегонки; 100: установка для получения углеводородного масла.

ЛУЧШИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Далее предпочтительные варианты осуществления настоящего изобретения будут подробно описаны со ссылкой на сопроводительные чертежи. В описании чертежей идентичные или соответствующие элементы обозначают сходными номерами для ссылок с тем, чтобы опустить повторное описание.

ФИГ.1 представляет собой схему последовательности операций, показывающую один пример установки для получения углеводородного масла, в которой осуществляют способ обработки синтетического масла настоящего изобретения. Установка для получения углеводородного масла 100, показанная на ФИГ.1, включает проток для введения синтетического масла FT L1, через который вводят cырье, включающее синтетическое масло FT; первую колонну для перегонки 10, которая фракционирует синтетическое масло, введенное через проток L1 для введения синтетического масла FT, на легкий дистиллят, средний дистиллят и тяжелый парафиновый дистиллят; установку для гидрообработки 20, в которой подвергают гидрообработке средний дистиллят, поданный из первой колонны для перегонки 10 через проток для среднего дистиллята L2; установку для гидрокрекинга 30, в которой подвергают гидрокрекингу тяжелый парафиновый дистиллят, поданный из первой колонны для перегонки 10 через проток для парафинового дистиллята L3; вторую колонну для перегонки 40, которая фракционирует средний дистиллят, прошедший через установку для гидрообработки 20 (дистиллят, подвергнутый гидрообработке), на легкий средний дистиллят (первая фракция) и тяжелый средний дистиллят (вторая фракция), который является более тяжелым, чем легкий средний дистиллят; третью колонну для перегонки 50, которая фракционирует тяжелый парафиновый дистиллят, прошедший через установку для гидрокрекинга 30 (дистиллят, подвергнутый гидрокрекингу), на средний дистиллят (третья фракция) и тяжелый парафиновый дистиллят (парафиновый дистиллят, не подвергнутый гидрокрекингу), который является более тяжелым, чем средний дистиллят; проток L6 для отвода легкого среднего дистиллята (первая фракция) из второй колонны для перегонки 40 из системы; и проток L13 для смешивания тяжелого среднего дистиллята (вторая фракция), поданного из второй колонны для перегонки 40 через проток L7, и среднего дистиллята (третья фракция), поданного из третьей колонны для перегонки 50 через проток L10, и отвода смеси из системы. Установку для гидрообработки 20 и вторую колонну для перегонки 40 соединяют друг с другом посредством протока L5, и на полпути вдоль протока предусматривают резервуар для разделения газа и жидкости (не показан на фигуре) для удаления газообразных компонентов из дистиллята, подвергнутого гидрообработке. Установку для гидрокрекинга 30 и третью колонну для перегонки 50 соединяют друг с другом посредством протока L9, и на полпути вдоль протока предусматривают резервуар для разделения газа и жидкости (не показан на фигуре) для удаления газообразных компонентов из дистиллята, подвергнутого гидрокрекингу. Дополнительно к третьей колонне для перегонки 50 присоединяют проток L12 для отвода дистиллята, более легкого, чем средний дистиллят (третья фракция), и циркуляционный проток L11 для подачи, если необходимо, парафинового дистиллята, более тяжелого, чем средний дистиллят (третья фракция), в установку для гидрокрекинга 30 для того, чтобы подвергнуть таковой гидрокрекингу.

Далее, способ обработки синтетического масла настоящего изобретения будет описан подробно со ссылкой на установку для получения углеводородного масла 100 на ФИГ.1.

Фракционная перегонка сырья, включающего синтетическое масло FT

В качестве синтетического масла FT, которое содержится в сырье, подвергаемом обработке посредством способа обработки синтетического масла настоящего изобретения (материал, который должен быть обработан), предпочтительным является синтетическое масло FT, которое содержит, исходя из общего количества синтетического масла FT, 80% масс. или более углеводорода, имеющего температуру кипения 150°С, и 35% масс. или более углеводорода, имеющего температуру кипения 360°С, хотя его не ограничивают никаким конкретным синтетическим маслом FT, пока его получают посредством синтеза FT. Термин «общее количество синтетического масла FT», используемый в этом документе, означает общее количество углеводородов, имеющих 5 или более атомов углерода, которые получают посредством синтеза FT.

В первой колонне для перегонки 10 устанавливают две границы отделения (кипения) фракций для фракционирования сырья, включающего синтетическое масло FT, в соответствии с чем дистиллят более низкокипящий, чем первая граница отделения фракций, может быть получен как легкий дистиллят, дистиллят, кипящий между первой границей отделения фракций и второй границей отделения фракций, как средний дистиллят и дистиллят более высококипящий, чем вторая граница отделения фракций, как остаток от перегонки масла (тяжелые парафиновые дистилляты). В этом варианте осуществления средний дистиллят, который содержит 90% масс. или более дистиллятов, имеющих температуру кипения 150-360°С, и парафиновый дистиллят, который является более тяжелым, чем средний дистиллят, получают посредством надлежащего установления первой и второй границ отделения фракций.

Содержание дистиллятов, имеющих температуру кипения 150-360°С, в среднем дистилляте может быть получено путем, например, проведения анализа пробы, взятой из протока для среднего дистиллята L2, известным способом, таким как газовая хроматография.

Предпочтительно вышеупомянутые первую и вторую границы отделения фракций устанавливают так, что они попадают в диапазон 135-170°С и 330-370°С, соответственно, и более предпочтительно в диапазон 145-155°С и 355-365°С, соответственно.

Число границ отделения фракций в первой колонне для перегонки не ограничивают двумя, но могут быть установлены три или более границ отделения фракций, пока могут быть получены средний дистиллят и парафиновый дистиллят, которые описаны выше.

Гидрообработка средних дистиллятов

В установке для гидрообработки 20, средний дистиллят, полученный в первой колонне для перегонки 10, подвергают гидрообработке. В качестве установки для гидрообработки 20 может быть использован любой известный реактор с неподвижным слоем. В этом варианте осуществления предпочтительно гидрообработку проводят в реакционной колонне таким образом: заполняют проточный реактор с неподвижным слоем заданным катализатором гидрообработки и затем дают водороду и среднему дистилляту, полученному в первой колонне для перегонки 10, протекать через реактор. Термин «гидрообработка», используемый в этом документе, включает как гидрокрекинг, так и гидроизомеризацию. «Крекинг» означает химическую реакцию, участвующую в снижении молекулярной массы молекулы, тогда как «изомеризация» означает трансформацию соединения в соединение, имеющее такие же молекулярную массу и число атомов углерода, но другой углеродный каркас.

Примеры катализаторов гидрообработки включают катализаторы, состоящие из носителя, который содержит твердую кислоту; и металла, который классифицируют как металл группы VIII в периодической таблице, нанесенного на носитель.

Примеры подходящих носителей включают носители, которые содержат один или более типов твердых кислот, выбранных из группы, состоящей из кристаллических цеолитов, таких как сверхстабильный Y-цеолит (USY), HY-цеолит, морденит и β-цеолит, и аморфных оксидов металлов, обладающих термостойкостью, таких как оксид алюминия-диоксид кремния, диоксид кремния-оксид циркония и оксид алюминия-оксид бора. Предпочтительными являются носители, содержащие USY-цеолит и один или более типов твердых кислот, выбранных из группы, состоящей из оксида алюминия-диоксида кремния, оксида алюминия-оксида бора и оксида циркония-диоксида кремния, и более предпочтительными являются носители, содержащие USY-цеолит и оксид алюминия-диоксид кремния.

USY-цеолит представляет собой цеолит Y-типа, подвергнутый гидротермической обработке и/или кислотной обработке, в результате чего он становится сверхстабильным. Он имеет микропористую структуру с микропорами 20 Ǻ или менее, которая является естественной для цеолита Y-типа, и также имеет вновь образованные поры 20-100 Ǻ. При использовании USY-цеолита в качестве носителя для катализатора гидрообработки средний размер частиц USY-цеолита предпочтительно составляет 1,0 мкм или менее и более предпочтительно 0,5 мкм или менее, но не ограничивается этим. И в USY-цеолите молярное соотношение диоксид кремния/оксид алюминия (молярное соотношение диоксида кремния к оксиду алюминия; в дальнейшем в этом документе называемое как «соотношение диоксид кремния/оксид алюминия») составляет предпочтительно 10-200, более предпочтительно 15-100 и намного более предпочтительно 20-60.

Предпочтительно носитель содержит 0,1% масс. - 80% масс. кристаллического цеолита и 0,1% масс. - 60% масс. аморфного оксида металла, обладающего термостойкостью.

Носитель катализатора может быть получен путем формования смеси, которая содержит вышеупомянутые твердую(ые) кислоту(ы) и связующее вещество, и затем путем обжига сформованной смеси. Соотношение в смеси твердой(ых) кислот(ы) составляет, исходя из взятого в целом количества носителя, предпочтительно 1-70% масс. и более предпочтительно 2-60% масс. В том случае, когда носитель содержит USY-цеолит, количество USY-цеолита в смеси составляет, исходя из взятого в целом количества носителя, предпочтительно 0,1-10% масс. и более предпочтительно 0,5-5% масс. В том случае, когда носитель содержит USY-цеолит и оксид алюминия-оксид бора, соотношение в смеси USY-цеолита к оксиду алюминия-оксиду бора (USY-цеолит/оксид алюминия-оксид бора) предпочтительно составляет 0,03-1 по массе. И в том случае, когда носитель содержит USY-цеолит и оксид алюминия-диоксид кремния, соотношение в смеси USY-цеолита к оксиду алюминия-диоксиду кремния (USY-цеолит/оксид алюминия-диоксид кремния) составляет предпочтительно 0,03-1 по массе.

В качестве связующего вещества предпочтительными являются оксид алюминия, диоксид кремния, оксид алюминия-диоксид кремния (диоксид кремния-оксид алюминия), оксид титана и оксид магния, но не ограничиваются этим, и более предпочтительным является оксид алюминия. Соотношение в смеси связующего вещества составляет, исходя из взятого в целом количества носителя, предпочтительно 20-98% масс. и более предпочтительно 30-96% масс.

Температура обжига смеси находится предпочтительно в пределах диапазона 400-550°С, более предпочтительно в пределах диапазона 470-530°С и намного более предпочтительно в пределах диапазона 490-530°С.

Конкретные примеры металлов группы VIII включают кобальт, никель, родий, палладий, иридий и платину. Из этих металлов предпочтительно используют один из металлов, выбранных из группы, состоящей из никеля, палладия и платины, как таковой или в комбинации двух или более вышеозначенных металлов.

Эти металлы могут быть нанесены на носитель, описанный выше, посредством обычного способа, такого как импрегнирование или ионный обмен. Пр