Способ оценки эффективности растворителей органических отложений

Иллюстрации

Показать всеИзобретение относится к нефтяной промышленности и может найти применение при оценке эффективности растворителей органических отложений на стенках нефтедобывающих скважин. Обеспечивает повышение достоверности оценки эффективности растворителей асфальтосмолопарафиновых отложений. Сущность изобретения: способ включает отбор из скважины или из скважинного оборудования образцов органических отложений, нанесение на металлическую поверхность, определение массы, воздействие растворителем, определение массы после воздействия, фиксирование результатов. Согласно изобретению отбирают образец с ненарушенной структурой. В качестве металлической поверхности используют металлическую пластину. Нанесение образца выполняют наплавлением на нагретую металлическую пластину. Охлаждают металлическую пластину с наплавленным образцом, определяют массу металлической пластины с образцом. Металлическую пластину с наплавленным образцом подвешивают на поддонный крюк аналитических весов с точностью замера порядка 0,0001 г и опускают в сосуд с испытуемым растворителем. Сосуд термостатируют. Измерение массы проводят непрерывно или периодически, результаты фиксируют. Аналогичным образом готовят образцы и опускают в сосуд с другим растворителем. Проводят аналогичные измерения, сравнивают данные испытаний разных растворителей и по скорости растворения и величине растворения оценивают эффективность растворителей. 1 табл., 2 ил.

Реферат

Изобретение относится к нефтяной промышленности и может найти применение при оценке эффективности растворителей органических отложений на стенках нефтедобывающих скважин.

Известны несколько способов оценки эффективности растворителей, используемых для удаления асфальтосмолопарафиновых отложений (АСПО) со стенок нефтедобывающих скважин.

Способ 1. Образец АСПО нагревают до температуры размягчения, тщательно перемешивают и формируют в виде цилиндра размером 12×20 мм. Далее охлаждают и помещают в заранее взвешенную корзиночку из латунной (стальной) сетки с размером ячейки 1.5×1.5 мм. Размер корзиночки 70×15×15 мм. Корзиночку с навеской АСПО взвешивают и помещают в стеклянную герметичную ячейку, в которую наливают изучаемый растворитель объемом 100 мл. Температура эксперимента составляет 30°С. Через 4 ч корзиночку с оставшейся неразрушенной частью АСПО вынимают и высушивают до постоянной массы. Разрушавшуюся, но нерастворившуюся часть АСПО, выпавшую из корзиночки в ячейку, отфильтровывают, высушивают до постоянной массы и взвешивают. По результатам эксперимента определяется отношение массы остатка АСПО в корзиночке и на фильтре к массе исходного образца АСПО. Погрешность эксперимента составляет 10%. Моющая способность композита оценивается по разнице между АСПО, взятых на анализ, и остатка АСПО в корзиночке. Растворяющая способность определяется по количеству АСПО, создавших с растворителем истинный раствор [1].

Способ 2. Время опыта изменяется от 1 до 8 ч в динамическом и статическом режимах. Образцы отложений массой 5, 10 и 15 мг в виде цилиндров и пластин толщиной 8 мм в корзинках (с размером отверстий сетки 1 мм) погружают в растворитель. В статическом режиме образцы помещают в растворители и выдерживают в неподвижном состоянии. Исследования растворимости отложений в статическом режиме в течение 8 ч проводят без смены растворителя и со сменой его через 4 ч. В статическом режиме толщина размягченного слоя на поверхности цилиндрического образца АСПО зависит от времени воздействия растворителя. В динамическом режиме стаканы с подвешенными корзинами укрепляют в кассете и вращают с частотой 150-180 мин-1.

Все образцы через 4 ч взвешиваются, причем одни образцы через 4 ч погружаются в тот же растворитель, а другие заливаются таким же объемом свежего растворителя. Учитывая, что на месторождениях температура в зоне интенсивных АСПО составляет 9-12°С, исследования по растворимости (удалению) отложений проводят при температуре 10, 12, 20 и 30°С. Температура опыта поддерживается с помощью термостата [2].

Способ 3. Образец АСПО расплавляют, гомогенизируют и формируют в виде цилиндра диаметром 13 мм и высотой 20 мм.

Образец взвешивают и помещают в корзиночку из стальной сетки с размером ячейки 1.0×1.0 мм. Диаметр корзиночки 50 мм, высота - 20 мм. Корзиночку с навеской АСПО помещают в герметичную ячейку, куда наливают изучаемый растворитель объемом 100 мл. Температура эксперимента 20°С. Продолжительность эксперимента 2 или 3 ч. Корзиночку с оставшейся неразрушенной частью АСПО вынимают и высушивают. Растворитель отфильтровывают от нерастворенного осадка на дне ячейки. Фильтр высушивают. Взвешивают неразрушенную часть АСПО из корзиночки и осадок на фильтре. Определяют моющую, диспергирующую и растворяющую способности растворителя [3].

Способ 4. Отложения помещают в стакан, который опускают в водяную баню с температурой 70-90°С и оставляют до полного расплавления отложений. Металлические пластины отшлифовывают, обезвоживают, высушивают и опускают в стакан с расплавленными отложениями на высоту 45 мм. Слой отложений на пластине должен быть толщиной 1.5-2.0 мм. Затем вынимают пластину и оставляют на открытом воздухе не менее чем на 2 ч.

В цилиндр наливают растворитель в количестве 10 см3 и опускают туда пластину на высоту 3/4 высоты нанесенного слоя. Через каждые 15-30 мин визуально фиксируют изменения в течение 2 ч - набухание, окрашивание растворителя, отслоение, очищенная поверхность в процентах [4].

Способ 5. Из отложений формируют шарики диаметром 10-15 мм, взвешивают, шарик помещают в сетку из проволоки и опускают в растворитель объемом 25 см3. Испытания проводят 2 ч, при этом каждые 15-30 мин поднимают и опускают сетку с отложениями, имитируя работу скважины. Вынимают сетку с отложением, высушивают ее на открытом воздухе, взвешивают, эффективность растворителя определяют по формуле:

Э=(m-m1)·100/m, %,

где m1 - масса отложений после эксперимента, г; m - масса отложений, взятая для эксперимента, г.

Визуально определяют проникающую и растворяющую способности по интенсивности окраски растворителя и наличия дисперсной фазы [5].

Способ 6 - прототип. Навеску АСПО расплавляют на водяной бане с температурой (80±0,5)°С, гомогенизируют перемешиванием, далее содержимое стакана заливают в форму. Для проверки прочности налипания АСПО форму с отложением переворачивают. Форму с АСПО оставляют на сутки для высыхания до постоянной массы на открытом воздухе. Толщина отложения изменяется от 0 до 4 мм. Перед проведением испытания определяли массу формы с АСПО. Форму с АСПО опускали в стакан с растворителем объемом 50 см3, установленный на платформе перемешивающего устройства. По истечении 1 часа формы извлекали, высушивали и взвешивали. Для каждого образца проводят не менее двух параллельных определений. Для обеспечения динамического режима используется перемешивающее устройство. Частота вращения при проведении эксперимента равна (165±5) мин-1. Время опыта составляет 1 час.

В случае если отложение осталось в форме после испытания, определяют эффективность Э по формуле.

За результат анализа Эср принимают среднее арифметическое значение результатов двух параллельных определений Э1 и Э2 [6].

Недостатки перечисленных методик:

1. Формирование образца АСПО «лепкой» вручную, в результате чего происходит уплотнение структуры АСПО. Величина уплотнения зависит от силы надавливания, что является субъективным фактором.

2. Нагревание или расплавление исходного АСПО перед формированием образца, при котором происходит изменение структуры отложений, их переуплотнение и, как следствие, изменение растворимости.

3. «Визуальный» анализ растворяющей способности растворителя. Такой способ оценки не может дать действительной характеристики испытуемого растворителя.

4. Не учитывается «стеночный эффект». Сущность его состоит в том, что в реальных условиях удаления АСПО с поверхности нефтяного оборудования не всегда наблюдается процесс перехода АСПО в фазу растворителя только с его поверхности. Возможны случаи диспергирования отложения, а также «вытеснения» его с поверхности оборудования растворителем.

Все это снижает достоверность оценки эффективности растворителей органических отложений.

В предложенном изобретении решается задача повышения достоверности оценки эффективности растворителей АСПО за счет того, что отсутствует пробоподготовка, а следовательно, исключены неточности, связанные с изменением растворимости при уплотнении и плавлении, исключен человеческий фактор, определяющий степень уплотнения пробы, возможен непрерывный замер изменения массы образца отложений, исключаются погрешности, возникающие при движении корзинки в процессе подъема-опускаяния, учитывается «эффект стенки», т.е. наличие поверхности нефтепромыслового оборудования, на которой формируются АСПО, возможно исследование растворения на различных режимах и исследование закономерностей растворения во времени.

Задача решается тем, что в способе оценки эффективности растворителей органических отложений, включающем отбор из скважины или из скважинного оборудования образцов органических отложений, нанесение на металлическую поверхность, определение массы, воздействие растворителем, определение массы после воздействия, фиксирование результатов, согласно изобретению отбирают образец с ненарушенной структурой, в качестве металлической поверхности используют металлическую пластину, нанесение образца выполняют наплавлением на нагретую металлическую пластину, охлаждают металлическую пластину с наплавленным образцом, определяют массу металлической пластины с образцом, металлическую пластину с наплавленным образцом подвешивают на поддонный крюк аналитических весов с точностью замера порядка 0,0001 г и опускают в сосуд с испытуемым растворителем, сосуд термостатируют, измерение массы проводят непрерывно или периодически, результаты фиксируют, аналогичным образом готовят образцы и опускают в сосуд с другим растворителем, проводят аналогичные измерения, сравнивают данные испытаний разных растворителей и по скорости растворения и величине растворения оценивают эффективность растворителей.

Сущность изобретения

Достоверная оценка эффективности растворителей органических отложений, в частности, АСПО в скважине необходима для правильного выбора растворителя при ремонтных работах в скважине, для повышения эффективности промывки скважины и обеспечения полноты промывки. Существующие способы оценки эффективности растворителей не достоверны, т.к. не воспроизводят условий работы скважины, используют образцы отложений с искаженной структурой. В предложенном изобретении решается задача повышения достоверности оценки эффективности растворителей АСПО. Задача решается следующим образом.

Из скважины или из скважинного оборудования проводят образцов органических отложений, например АСПО. Отбирают образец с ненарушенной структурой. На нагретую выше температуры плавления образца металлическую пластину наплавляют образец так, что расплавляется только малая толщина образца, контактирующего с пластиной. Остальная и большая часть образца остаются в неизменном состоянии. Охлаждают металлическую пластину с наплавленным образцом.

Металлическую пластину с наплавленным образцом АСПО подвешивают на поддонный крюк аналитических весов GR-200 и опускают в сосуд с растворителем объемом 100 см3, термостатируемый с использованием циркуляционного термостата серии LOIP LT-200, установленный на столе или на платформе перемешивающего устройства (при необходимости проведения исследований растворимости в динамическом режиме). Температуру растворителя поддерживают с точностью ±0,1°С, градиент температуры по объему ванны составляет не более ±0,1°С.

При нанесении АСПО на нагретую до температуры плавления металлическую поверхность происходит сцепление отложений с поверхностью за счет разницы температур отложения и металла. Таким образом, обеспечивается прочность сцепления образцов с поверхностью и исключается погрешность определения, связанная с уплотнением структуры АСПО в процессе формирования образца.

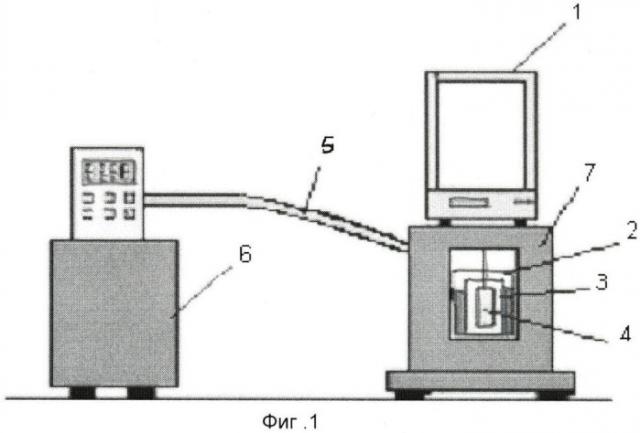

Общий вид установки для определения эффективности растворения АСПО представлен на фиг.1. На фиг.1 - 1 - весы аналитические GR-200; 2 - охлаждающий контур; 3 - термостатируемый сосуд; 4 - образец; 5 - термоизолирующий подводящий контур; 6 - термостат LT-200; 7 - защитный кожух.

Для поддержания постоянной температуры использован термостат LT-200. Аналитические весы GR-200 обеспечивают автоматическую регулировку отклика для адаптации к вибрациям и изменениям внешних условий с точностью ±0,0001 г, имеют крюк для подвешивания образцов. Термостат также оборудован специальным подводящим контуром с термоизолирующим воздействием. Для исключения влияния окружающей среды установка снабжена защитным кожухом.

Характеристики аналитических весов GR-200:

- Встроенный калибровочный груз (встроенный вес), предназначенный для калибровки и проверки калибровки весов.

- Автоматическая калибровка встроенным калибровочным грузом, учет изменения температуры.

- Автоматическая регулировка отклика для адаптации к вибрации и изменениям внешних условий.

- Возможность сохранения в памяти весов до 200 результатов взвешивания.

- Интервальный режим памяти, периодическое сохранение результатов взвешивания.

- Вывод данных через последовательный интерфейс в соответствии со стандартом Good Laboratory Practices (GLP).

- Поддонный крюк для измерения плотности и взвешивания магнитных веществ.

- Режим измерения плотности твердых тел.

- Использование различных, наиболее распространенных в мире, единиц веса.

- Последовательный интерфейс RS-232C для передачи данных и управления весами.

- Рычаг управления, расположенный на передней панели, легко открывает и закрывает одну из боковых дверок.

Особенностью предложенного способа является возможность непрерывного замера изменения массы отложений. В результате этого исключается действие субъективного фактора и влияние движения образца в растворителе, а также учитывается эффект «стенки».

Таким образом, при проведении оценки растворимости по данной методике исключается человеческий фактор, минимизируется воздействие на отложения, обеспечивается сохранность структуры АСПО, что предопределяет точное определение и оценку эффективности применения растворителей.

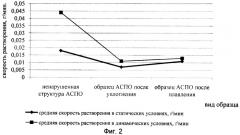

Иллюстрация влияния условий формирования образца, в частности плавления и уплотнения отложений на эффективность дистиллята как растворителя представлена на фиг.2, Из фиг.2 следует, что имеется существенная разница по растворимости образцов в зависимости от вида их подготовки. Сплавленные и уплотненные образцы представляют искаженную картину растворимости.

Пример конкретного выполнения

По предложенному способу проводят определение эффективности дистиллята и растворителя МИа-пром. Из скважины и из скважинного насоса отбирают образцы АСПО. Отбирают образцы (части, куски и пр.) с ненарушенной структурой, т.е. сохранившие рисунок и вид образца как до отбора пробы. На нагретую до 80°С, т.е. выше температуры плавления образца, металлическую пластину наплавляют образец так, что расплавляется только малая толщина образца, контактирующего с пластиной. Охлаждают металлическую пластину с наплавленным образцом. Металлическую пластину с наплавленным образцом АСПО подвешивают на поддонный крюк аналитических весов GR-200 и опускают в сосуд с растворителем. Автоматически фиксируют показания весов.

Результаты представлены в таблице. Из таблицы следует, что дистиллят обладает несколько меньшей эффективностью растворения АСПО. Испытания по прототипу привели практически к одинаковому результату по эффективности растворителей, но выявили существенное искажение результатов из-за плавления образцов. Из представленных данных следует, что предложенный способ обладает большей точностью определения эффективности растворителей АСПО.

| Таблица | ||

| Растворение АСПО дистиллятом и растворителем МИа-пром | ||

| Показатель | Образец органических отложений с неразрушенной структурой | |

| МИА-пром | Дистиллят | |

| Скорость растворения, % /сек | 0,013 | 0,0125 |

| Доля отложений, которые растворились за 1 час, мас.% | 48 | 45 |

Применение предложенного способа позволит повысить достоверность оценки эффективности растворителей органических отложений.

Источники информации

1. Нагимов Н.М., Шакиров Р.К., Шарифуллин А.В., Козин В.Г. // Нефтяное хозяйство. - 2002. - №2. - С.68.

2. Сафин С.Г. // Нефтяное хозяйство. - 2004. - №7. - С.106.

3. Турукалов М.Б. Критерии выбора эффективных углеводородных растворителей для удаления АСПО: Автореф. дисс. канд. хим.наук, - Краснодар, 2005.

4. Рогачев М.К., Стрижнев К.В. Борьба с отложениями при добыче нефти. - М.: ООО «Недра-Бизнесцентр», 2006. - 295 с.: ил.

5. СТП03-153-2001. Методика лабораторная по определению растворяющей и удаляющей способности растворителей АСПО. // Стандарт предприятия АНК Башнефть. - 2001.

6. Герасимова Е.В. Разработка методики оценки эффективности и подбор растворителей асфальто-смолистых и парафиновых отложений на нефтепромысловом оборудовании: Автореф. дисс. канд.хим.н. - Уфа, 2009 - прототип.

Способ оценки эффективности растворителей органических отложений, включающий отбор из скважины или из скважинного оборудования образцов органических отложений, нанесение на металлическую поверхность, определение массы, воздействие растворителем, определение массы после воздействия, фиксирование результатов, отличающийся тем, что отбирают образец с ненарушенной структурой, в качестве металлической поверхности используют металлическую пластину, нанесение образца выполняют наплавлением на нагретую металлическую пластину, охлаждают металлическую пластину с наплавленным образцом, определяют массу металлической пластины с образцом, металлическую пластину с наплавленным образцом подвешивают на поддонный крюк аналитических весов с точностью замера порядка 0,0001 г и опускают в сосуд с испытуемым растворителем, сосуд термостатируют, измерение массы проводят непрерывно или периодически, результаты фиксируют, аналогичным образом готовят образцы и опускают в сосуд с другим растворителем, проводят аналогичные измерения, сравнивают данные испытаний разных растворителей и по скорости растворения и величине растворения оценивают эффективность растворителей.