Способ селективной выемки угольного пласта

Иллюстрации

Показать всеИзобретение относится к горному делу, в частности к селективной выемке угольных пластов, содержащих прослой с кондиционным содержанием железа. Способ включает вскрытие угольного пласта главными наклонными выработками, подготовку выемочного столба по простиранию, выемку полосы в железорудном прослое очистным комбайном при его движении прямым ходом, выемку полосы угля при движении очистного комбайна обратным ходом, транспорт отбитого угля и пород прослоя вдоль очистного забоя скребковым забойным конвейером, по участковой выработке ленточным конвейерным транспортом, а до поверхности различными средствами магистрального транспорта. Поток железорудных пород прослоя подвергают грохочению и дроблению, осушке и нагреву до температуры выше температуры конденсации водяных паров водяным паром в течение определенного времени в спиральном желобе. Затем осуществляют электромагнитную сепарацию осушенного потока железорудных пород прослоя с направлением угольного компонента в поток отбитого угля, а отработанный водяной пар направляют на повторное использование. Изобретение позволяет повысить эффективность селективной разработки. 2 ил.

Реферат

Изобретение относится к горному делу, в частности к селективной выемке угольного пласта, содержащего прослой с кондиционным содержанием железа.

При разработке пластовых месторождений имеют место случаи, когда пласт полезного ископаемого содержит в себе в виде прослоев другие полезные ископаемые, ценность которых на порядки выше, чем вмещающего, разрабатываемого пласта. Добыча этих полезных ископаемых совместно с вмещающим полезным ископаемым ведет к их разубоживанию, а обогащение всего объема добытой горной массы ведет к излишней загрузке оборудования, повышению затрат, увеличению потерь более ценных полезных ископаемых.

Известен способ подземной селективной выемки полезного ископаемого, включающий раздельную выемку прослойка, содержащегося в пласте полезного ископаемого, прямым ходом очистного комбайна, выемку полезного ископаемого прямым и обратным ходом комбайна, разделение транспортных потоков отбитого прослойка и полезного ископаемого [1]. Недостатком этого способа является необходимость применения комбайна особой конструкции, не имеющей широкого применения при добыче полезных ископаемых, сложность раздельной выдачи на поверхность двух и более транспортных потоков.

В качестве прототипа выбран способ разработки пологого пласта сложного строения двухшнековым комбайном, включающий выемку полосы в прослое очистным комбайном при его движении прямым ходом, выемку полосы угля при движении очистного комбайна обратным ходом, разделение потоков отбитого угля и пород прослоя в очистном забое, транспорт отбитого угля и пород прослоя вдоль очистного забоя скребковым забойным конвейером, по участковой выработке ленточным конвейерным транспортом, а до поверхности различными средствами магистрального транспорта [2].

Недостатком данного способа является то, что в случае, когда видимых различий между углем и прослоем с ценными компонентами нет, а диаметр шнека исполнительного органа не совпадает с мощностью прослоя, то допускается разубоживание пород прослоя с ценными компонентами угольной горной массой. Тогда стоимость сырья для извлечения ценных компонентов резко падает и селективная выемка угольного пласта становится нерентабельной.

Этот недостаток снижает эффективность разработки угольных пластов, содержащих прослои с кондиционными содержаниями ценных полезных ископаемых, в частности железа.

Целью изобретения является повышение эффективности подземной разработки угольных пластов, содержащих прослои с кондиционным содержанием железа, за счет двухступенчатой селективной выемки угля и прослоев с содержанием железа и раздельной их выдачи на поверхность по существующей транспортной цепочке шахты.

Поставленная цель достигается тем, что в способе селективной выемки угольного пласта, включающем выемку полосы в железорудном прослое очистным комбайном при его движении прямым ходом, выемку полосы угля при движении очистного комбайна обратным ходом, разделение потоков отбитого угля и железорудных пород прослоя в очистном забое, транспорт отбитого угля и пород прослоя вдоль очистного забоя скребковым забойным конвейером, по участковой выработке ленточным конвейерным транспортом, а до поверхности различными средствами магистрального транспорта, поток железорудных пород прослоя подвергают грохочению и дроблению, затем осушке и нагреву до температуры выше температуры конденсации водяных паров водяным паром в течение определенного времени, затем осуществляют электромагнитную сепарацию осушенного потока железорудных пород прослоя с направлением угольного компонента в поток отбитого угля, а отработанный водяной пар конденсируют и направляют на повторное использование.

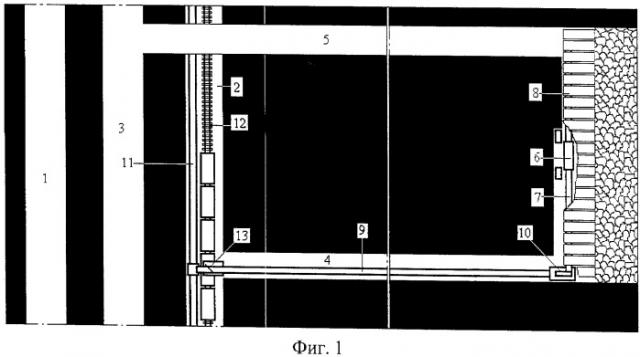

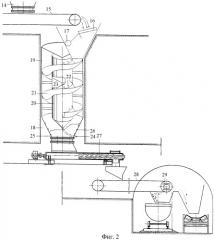

Предлагаемый способ поясняется чертежами. На фиг.1 показана схема вскрытия и подготовки выемочного столба; на фиг.2 - схема обработки горной массы водяным паром.

Способ может быть реализован следующим образом. Выемочное поле угольного пласта, содержащего прослой с кондиционным содержанием железа, вскрывают главными воздухоподающим 1, конвейерным 2 и вентиляционным 3 уклонами (или бремсбергами). Подготавливают длинный выемочный столб по простиранию пласта проведением конвейерного 4 и вентиляционного 5 штреков, которые на фланге столба сбивают монтажной камерой. В монтажной камере монтируют механизированный комплекс, состоящий из очистного комбайна 6, забойного конвейера 7 и секций механизированной крепи 8. В конвейерном штреке монтируют ленточный телескопический конвейер 9 и загрузочное устройство 10, позволяющее перегружать отбитую горную массу с забойного конвейера 7 на штрековый конвейер 9. В конвейерном уклоне (бремсберге) 2 устанавливают магистральный ленточный конвейер 11 и настилают рельсовый путь 12 для организации рельсового транспорта горной массы и вспомогательных материалов. На сопряжении ленточного конвейера 9 с магистральным конвейером 11 устанавливают плужковый сбрасыватель 13 для организации перегрузки горной массы со штрекового конвейера в различные средства магистрального транспорта.

Для разгрузки сосудов рельсового транспорта горной массы устраивают опрокидыватель (не показан) и бункер 14. На выходе из бункера 14 устанавливают ленточный питатель 15, подающий горную массу на грохот 16, и дробилку 17.

В гезенке 18 монтируют вертикальную трубу 19 большого диаметра, во внутреннем пространстве которой устанавливают концентрично трубу 20 меньшего диаметра. В пространстве между трубами 19 и 20 устраивают спиральный желоб 21 с углом наклона, критическим для организации самотечного транспорта сыпучих материалов. В трубе 20 вдоль линии контакта со спиральным желобом 21 выполнены отверстия, в которых установлены сопла 22, направленные на дно желоба и в сторону его наклона. В верхней части трубы 20 установлена воронка 23 с конденсатоотводчиком 24. Нижняя часть трубы 19 снабжена воронкой 25, являющейся накопительным бункером. Боковая поверхность воронки 25 снабжена вертикальными отверстиями с соплами 26.

Нижняя часть воронки 25 связана с шнековым питателем 27, далее установлены ленточный конвейер 28 с внутрибарабанным электромагнитом 29 и затем различные средства транспорта.

Для разработки угольного пласта используют серийный очистной комбайн с двумя шнеками, диаметр которых принимают примерно равным (но не менее) мощности слоя или пачки угля с кондиционным содержанием железа. Селективная выемка пласта с кондиционным содержанием железа в виде сидерита, например, в нижней пачке осуществляется в следующем порядке. Сначала очистной комбайн 6, двигаясь прямым ходом, вынимает полосу в нижней пачке пласта и грузит отбитую горную массу на забойный конвейер 7. Забойный конвейер 7 транспортирует ее к конвейерному штреку 4, где через загрузочное устройство 10 перегружает на ленту штрекового конвейера 9. Конвейер 9 транспортирует горную массу до сопряжения с магистральной выработкой 2, где плужковым сбрасывателем 13 горная масса сбрасывается с ленты конвейера 9 в вагонетки.

После выхода комбайна 6 на вентиляционный штрек 5 его исполнительные органы, шнеки, устанавливают в положение для выемки оставшегося угля и начинают выемку угля при движении комбайна обратным ходом. Отбитый уголь из верхней пачки пласта забойным конвейером 7 перегружается на штрековый конвейер 9 и транспортируется до уклона 2, где перегружается в магистральный конвейер 11, которым и выдается на поверхность.

Заполненные горной массой вагонетки доставляют к опрокидывателю, разгружают в бункер 14, откуда горную массу питателем 15 направляют на грохот 16. По дрешетный продукт самотеком поступает в спиральный желоб 21, а надрешетный - поступает на дробилку 17. В дробилке крупные куски горной массы дробят до размеров кусков подрешетного продукта и затем направляют в спиральный желоб 21.

Через сопла 22, под углом в сторону наклона спирального желоба 21, подают перегретый водяной пар. Водяной пар внедряется в слой дробленой горной массы, лежащей на дне желоба 21, ворошит его и провоцирует движение вниз. Медленно двигаясь вниз по спиральному желобу, горная масса все время получает свежие порции перегретого водяного пара. При этом в силу того, что температура горной массы значительно ниже температуры пара, сначала горная масса увлажняется из-за конденсации пара, а затем по мере спуска вниз и нагрева горная масса становится сухой, более сыпучей. После спуска вниз сухая сыпучая горная масса накапливается в приемном бункере-воронке 25, где ее постоянно обрабатывают перегретым водяным паром, поступающим из сопл 26.

При обработке сидерита (FeCO3) водяным паром в течение определенного времени происходит химическая реакция с образованием магнетита (Fe3O4), лимонита (HFeO2) и выделением углекислого газа и кислорода по формуле

5FeCO3+H2O=Fe3O4+2HFeO2+5СО2+O2.

Образовавшийся лимонит в условиях постоянного подвода теплоты распадается на магнетит, воду и кислород:

12HFeO2→4Fe3O4+6H2O+О2.

После выдержки в бункере-воронке 25 определенное время горную массу шнековым питателем 27 направляют на ленточный конвейер 28, барабан которого снабжен внутрибарабанным электромагнитом 29. Поскольку магнетит обладает магнитными свойствами во много раз больше, чем сидерит, то, попав в зону действия электромагнита 29, горная масса с содержанием магнетита притягивается к барабану, а горная масса с низким содержанием магнетита сбрасывается в ближайшую течку, т.е. происходит сепарация потоков горной массы. Далее поток с низким содержанием магнетита направляют на угольный склад, а поток с кондиционным содержанием магнетита транспортируют отдельно как руду для производства железорудного концентрата.

Водяной пар, вышедший из контакта с горной массой, и углекислый газ, образовавшийся в результате химической реакции преобразования сидерита в магнетит, скапливаются в верхней части внутреннего пространства трубы 19. От контакта с трубой водяной пар конденсируется и конденсатоотводчиком 24 выводится из гезенка 18 для повторного использования, а углекислый газ вакуумным насосом также выводится из межтрубного пространства и направляется для утилизации.

При выемке угля важно обеспечить заданную нагрузку на очистной забой. В высоконагруженных очистных забоях длинных выемочных столбов используют двухшнековые очистные комбайны. Существующие типоразмеры стандартных шнековых исполнительных органов комбайнов достаточно разнообразны по диаметру, но геология залегания ценных компонентов в углях еще более разнообразна. Далеко не всегда можно подобрать диаметр шнека равным мощности слоя или пачки угля с кондиционным содержанием, например, железа. В связи с этим привлекательность данного способа состоит в том, что селективность или разделение транспортных потоков осуществляется в два этапа. На первом этапе, выполняемом в очистном забое, осуществляют раздельную выемку пачки угля с кондиционным содержанием железа (по мощности немного большей, чем мощность слоя) и оставшуюся пачку без такового. На втором - поток горной массы из пачки с кондиционным содержанием железа проходит через магнитное поле, в котором кусочки угля с низким содержанием железа отделяются и направляются в транспортный поток горной массы из верхней пачки. Таким образом, за счет двухступенчатого разделения угля и железосодержащего угля и использования двухшнекового комбайна обеспечивается высокая производительность очистного забоя по углю без ухудшения качества добываемой горной массы по железу. Налицо повышение эффективности селективной разработки угольного пласта, а это и есть цель изобретения.

Источники информации

1. Способ подземной селективной выемки полезного ископаемого. Патент РФ №1585520, Е21С 41/04, опубл. 1990, бюл. №30 (аналог);

2. Способ селективной выемки пластовых полезных ископаемых. Патент РФ №2291300, Е21С 41/16, опубл. 10.01.2007. бюл. №1 (прототип).

Способ селективной выемки угольного пласта, включающий выемку полосы в железорудном прослое очистным комбайном при его движении прямым ходом, выемку полосы угля при движении очистного комбайна обратным ходом, разделение потоков отбитого угля и железорудных пород прослоя в очистном забое, транспорт отбитого угля и пород прослоя вдоль очистного забоя скребковым забойным конвейером, по участковой выработке ленточным конвейерным транспортом, а до поверхности различными средствами магистрального транспорта, отличающийся тем, что поток железорудных пород прослоя подвергают грохочению и дроблению, осушке и нагреву до температур выше температуры конденсации водяных паров водяным паром в течение определенного времени, затем осуществляют электромагнитную сепарацию осушенного потока железорудных пород прослоя с направлением угольного компонента в поток отбитого угля, а отработанный водяной пар направляют на повторное использование.