Металлическая рамная податливая крепь из шахтных спецпрофилей для поддержания горной выработки при подземной разработке полезного ископаемого

Иллюстрации

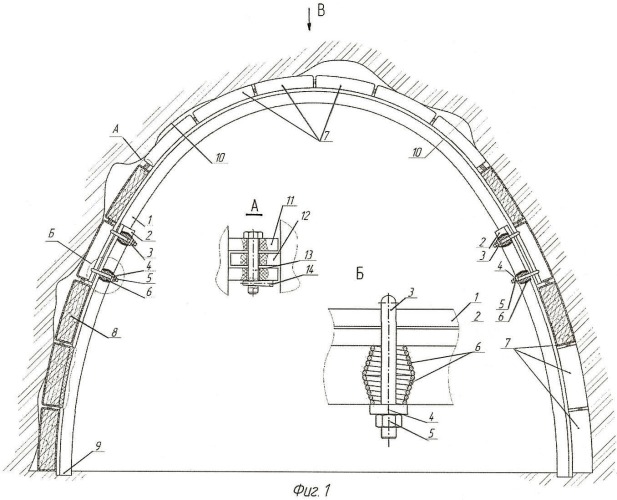

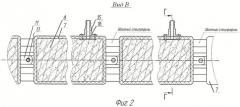

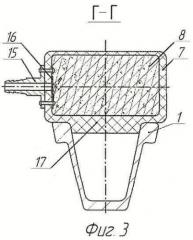

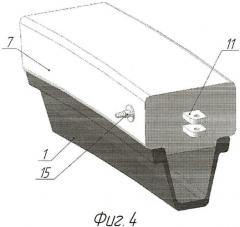

Показать всеИзобретение относится к горной промышленности, в частности к креплению подземных горных выработок металлическими рамными податливыми крепями. Техническим результатом является повышение надежности работы и стабильности рабочего сопротивления металлической рамной податливой крепи. Металлическая рамная податливая крепь состоит из верхняка арочной формы из шахтного спецпрофиля, стоек, гибких контейнеров с наполнителем, замков узла податливости, гаек и усилителей-стабилизаторов. Стойки подвижно сопряжены внахлест с верхняком в узлах податливости. Гибкие контейнеры с наполнителем установлены по внешнему контуру и соединены между собой посредством шарнирной связи. Замки узла податливости состоят из планок с отверстиями, крепежных скоб П-образной формы с резьбовыми концами, пропущенными через отверстия планок. Усилители-стабилизаторы установлены между планкой и фланцами спецпрофиля и выполнены в виде двух полых равновеликих усеченных призм. Боковые стороны призм усилителя-стабилизатора сформированы навитыми из проволочного проката эллипсного профиля равнобочными трапециями, контактирующими между собой контурами большого из оснований. В верхних основаниях призм сформированы отверстия, через которые пропущены ветви П-образной скобы замка. Боковая поверхность одной из призм контактирует с наклонной боковой стенкой шахтного спецпрофиля. 5 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к горно-рудной и угольной отрасли, в частности к искусственным сооружениям, возводимым в горных (подземных) выработках шахт при добыче полезного ископаемого, для предотвращения обрушения окружающих пород, сохранения необходимых размеров поперечных сечений коммуникаций, а также для управления горным давлением металлическим рамным податливым крепям, выполненным из шахтного спецпрофиля.

Уровень техники

Известно, что средства крепления горных выработок, взаимодействуя с боковыми породами, образуют систему «крепь - кровля - боковые породы», от состояния которой в первую очередь зависит высокопроизводительная работа подготовительных и очистных забоев, безопасные условия труда, нормальная работа подземного транспорта и вентиляции, нагрузка на лаву и успешная работа шахты в целом.

Работы по креплению капитальных, подготовительных и очистных выработок, а также управлению кровлей являются основными и наиболее трудоемкими производственными процессами при разработке полезного ископаемого подземным способом.

Крепь горная (рудничная, шахтная) - искусственное сооружение, возводимое в подземных выработках для предотвращения обрушения и вспучиваний окружающих горных пород, сохранения необходимых размеров поперечных сечений выработок, а также для восприятия и управления горным давлением (Гелескул М.Н., Каретников В.Н. Справочник по креплению капитальных и подготовительных горных выработок. М., Недра, 1982).

Крепь горная (рудничная, шахтная) должна удовлетворять следующим основным техническим и экономическим требованиям:

- обеспечивать рабочее состояние выработок и безопасные условия работы в них в течение всего срока службы;

- минимизации суммы первоначальных затрат (трудовых и материальных) на изготовление, возведение, эксплуатацию и поддержание крепи в рабочем состоянии в течение всего срока службы выработки;

- крепь не должна препятствовать выполнению производственных процессов, вызывать какие-либо технические сложности при проведении и эксплуатации выработок (образовывать сложную конфигурацию периметра выработки, подрывку крепкой породы в кровле или почве, опасность прорыва плывуна и т.п.).

Эти требования являются главными и общими для всех видов и конструкций крепей, капитальных и подготовительных выработок, а также должны служить главными критериями при оценке конструктивных и эксплуатационных качеств крепей, выбора их типа и исполнения для конкретных горно-геологических условий разрабатываемого месторождения.

Кроме того, крепь капитальных, подготовительных и очистных выработок должна удовлетворять ряду других требований, в том числе:

- быть технологичной при изготовлении, транспортабельной, удобной для обслуживания в период эксплуатации и соответствовать критериям надежности при работе;

- при относительных минимальных затратах овеществленного труда на ее возведение обеспечивать условия механизации работ по ее креплению в выработке, быть огнестойкой, при конструктивной простоте и собираемости элементов и узлов;

- обеспечивать минимальный коэффициент аэродинамического сопротивления и занимать в выработке возможно меньше места;

- иметь устойчивую рабочую характеристику с обеспечением надежной работы при поддержании выработки;

- обеспечивать максимально удобный демонтаж на составные элементы с возможностью перемещения и кантования при ремонте выработок, а также предусматривать возможность полного извлечения ее из погашаемых выработок и дальнейшего повторного использования;

- предусматривать возможность удобной принайтовки к ней в выработке кабелей, вентиляционных труб, трубопроводов сжатого воздуха и т.п.

Деформирование крепи в случае достижения ее предельной несущей способности должно происходить перманентно, без внезапного разрушения с тем, чтобы было время для принятия необходимых мер по предотвращению завала выработки, обеспечению безопасности людей, сохранению оборудования.

Элементы крепи должны иметь по возможности минимальное число типоразмеров и быть взаимозаменяемыми.

Материал крепи должен обладать постоянством механических свойств, противостоять коррозии, не иметь склонность при работе к крипу и скаффингу, с относительной минимизацией его на единицу несущей способности крепи.

Известно, что для крепления и поддержания горных выработок угольных, рудниковых и сланцевых шахт применяются жесткие и податливые металлические рамные крепи. Жесткие крепи применяются главным образом в условиях с постоянным и небольшим горным давлением. Податливые рамные крепи наиболее универсальны, поэтому они находят применение в сложных горно-геологических условиях, при возможном значительном влиянии очистных работ на крепление выработки. Одним из основных преимуществ рамных податливых крепей является их способность работать в податливом режиме, т.е. воспринимать смещения горных пород при возрастании горного давления.

Рама податливой крепи образована из элементов, выполненных из шахтных спецпрофилей, и ей может придаваться разнообразная форма в зависимости от назначения выработки и ожидаемых проявлений горного давления. Несущие элементы рамной податливой крепи выполнены в виде прямо- или криволинейных стержней, работающих на сжатие и изгиб. Они выполняют функцию восприятия и перераспределения давления со стороны массива на окружающие выработку породы, создают подпор на контуре и препятствуют развитию смещений пород внутрь выработки. Несущий элемент, воспринимающий нагрузку со стороны кровли, обычно называют верхняком. Он передает нагрузку на сочлененные с ним посредством различного типа соединений несущие элементы, называемые стойками. Последние при незамкнутой конструкции крепи опираются своими концами на почву горной выработки, а в замкнутой - на нижний несущий элемент (лежень).

Наиболее распространенными формами арок рамных крепей являются кольцевая (циркульная), подковообразная, овоидная, эллиптическая; значительно реже встречаются сводчатая и трапециевидная формы (см. В.Н.Каретников, Б.Клейменов, А.Г.Нуждихин Крепление капитальных и подготовительных горных выработок. Справочник. - М.: Недра, 1989. - 571 с.)

Как правило, в сложных горно-геологических условиях применяют многозвенные (трехзвенные, пятизвенные) металлические рамные податливые крепи (см.: Гелескул М.Н., Каретников В.Н. Справочник по креплению капитальных и подготовительных горных выработок. М., Недра, 1982.; см. также Б.А.Грядущий, Н.А.Алиев, В.Б.Грядущий Критерии, определяющие возможности интенсификации отработки месторождений полезных ископаемых. Сборник научных трудов: Способы и средства создания безопасных и здоровых условий труда в угольных шахтах. Часть 1; Государственный Макеевский научно-исследовательский институт по безопасности работ в горной промышленности МакНИИ. Макеевка-Донбасс, 2004. стр.106…118).

Трехзвенные металлические рамные податливые крепи рекомендуются для горных выработок с ожидаемым смещением пород кровли до 500 мм. Пятизвенные металлические рамные податливые крепи применяются в основном для горных выработок с ожидаемым смещением пород кровли более 500 мм.

Работоспособность и деформационно-силовые характеристики стальных рамных крепей, область их эффективного применения также во многом зависят от принятой конструкции и исполнения соединений (узлов) несущих звеньев, их числа и месторасположения.

Соединения грузонесущих элементов друг с другом не только должны воспринимать все усилия, возникающие в крепи, но и обеспечивать необходимую деформационную характеристику крепи. Жесткое соединение элементов является наиболее простым по конструкции и обеспечивает неподвижную фиксацию контактирующих элементов. Шарнирное соединение элементов дает возможность их взаимного поворота в плоскости рамы с заданным изгибающим моментом, равным в обычных соединениях моменту сил трения в шарнире. Если соседние элементы крепи соединены податливо, то в зависимости от конструкции такого соединения («узла» или «замка» податливости) один из них или оба могут перемещаться в продольном направлении, если продольная сила превышает сопротивление податливости. От характеристики замка податливости зависит работоспособность крепи в целом. Количество и место расположения того или иного соединения должно определяться особенностями взаимодействия крепи с массивом.

Согласно приведенному описанию конструкции рамная крепь состоит из большого числа элементов различного функционального назначения, которые должны, взаимодействуя друг с другом и массивом горных пород, обеспечить эксплуатационную устойчивость выработки в различных горно-геологических условиях.

Наиболее распространенным видом силового замыкания звеньев рам из спецпрофилей в узлах податливости, соединяемых внахлестку, являются замки различного конструктивного исполнения.

Замки обычно состоят из скоб П-образной формы с резьбовыми концами, планок с отверстиями и гаек, соединенных таким образом, что при смещении массива горных пород происходит их взаимное скольжение с одновременным изменением поперечного сечения рамы. Скольжение звеньев податливой крепи в узлах податливости зависит от рабочей характеристики желобчатых спецпрофилей и обусловлено формой их поперечного сечения и материалом. Спецпрофили на участках сочленения фиксируются замками с определенным усилием, граничная величина которого зависит от конструктивных особенностей самих замков.

Работа податливой крепи во многом зависит от параметров рабочей характеристики замка, основное назначение которого состоит в том, чтобы при его затяжке создать стабильные усилия трения между сопряженными в узлах податливости поверхностями шахтных спецпрофилей. Отсюда и требования к такой крепи: взаимное скольжение спецпрофилей в податливом режиме должно осуществляться с обеспечением стабильного рабочего сопротивления крепи. Таким образом, величина и стабильность сопротивления рамы податливой крепи наряду с формой поперечного сечения и материалом спецпрофилей существенно зависит и от конструкции замков узлов податливости и их функциональной возможности осуществлять силовое замыкание.

Наиболее широкое распространение в горнодобывающей отрасли получили замки узлов податливости болтового типа трех известных видов АПЗ.О3О, ЗСД и ОЗШ-1 (см. Б.А.Маркович Шахтная металлическая крепь и способы ее массового производства. - М.: Недра, 1974. с.7, рис.3, с.8, рис.4, с.5, рис.5; см. также: «Рамные крепи горных выработок». Обзорная информация и справочные материалы». Донецк: ЦБНТИ, ДонУГИ Госуглепрома Украины, 1992, с.3-4, рис.3-а, рис.3-б, рис.3-в, аналог; см. также Алиев Н.А., Джангиров В.А., Щадов М.И., Зудиков А.Б. Концептуальные основы производительности и безопасности подземной разработки полезных ископаемых. Горный журнал, №6, 2009 г., М.: Издательский дом «Руда и металл», с.5…10).

Замок АПЗ. ОЗО узла податливости металлической рамной податливой крепи из шахтных спецпрофилей включает два хомута, каждый из которых содержит плоскую планку с отверстиями и крепежную скобу П-образной формы с резьбовыми концами, пропущенными через отверстия планки, расположенные между ними внахлестку внутренний и внешний спецпрофили и гайки (см. «Рамные крепи горных выработок», обзорная информация и справочные материалы». Донецк: ЦБНТИ, ДонУГИ Госуглепрома Украины, 1992, с.3-4, рис.3-а).

Этот замок универсален, прост конструктивно и технологичен при производстве. Однако он, при прочих равных условиях, имеет низкую надежность при эксплуатации. Усилия, возникающие от трения скоб и планок относительно перемещающихся спецпрофилей и вызывающие перекос скоб, достаточно велики, чтобы растянуть скобы и даже вызвать их разрыв, который происходит на самом нагруженном участке - в резьбовых соединениях в районе планки.

Технология крепления горных выработок - это совокупность приемов и операций по возведению инженерных конструкций, предназначенных для обеспечения устойчивого состояния подземных сооружений в течение всего срока их службы. Учитывая, что крепь горных выработок оказывает воздействие на протекание геомеханических процессов в породном массиве, вмещающем выработку, можно целенаправленно влиять на происходящие в нем процессы, устанавливая конструкции крепи на различном расстоянии с определенным шагом (шпацией) от забоя выработки и через определенные промежутки времени после создания породного обнажения. Поэтому время и место установки крепи относят к важнейшим технологическим параметрам крепления горной выработки.

Обычная технология крепления горных выработок рассматривает возведение постоянной крепи как один из составляющих процессов основного проходческого цикла. Крепь возводят непосредственно в забое выработки после уборки породы. Правилами безопасности отставание постоянной крепи от забоя выработки ограничивается тремя метрами (см. Правила безопасности в угольных шахтах. - 1995, М., 244 с.). Причем при установке крепь должна сразу же включаться в работу и воспринимать полную нагрузку от вмещающего выработку массива. Это обстоятельство ограничивает область применения жестких конструкций крепи, так как при этом она должна обладать высокой несущей способностью. Если в забое выработки возводить сначала временную крепь, которая воспримет часть смещений контура выработки, то нагрузки на постоянную жесткую крепь, устанавливаемую с некоторым отставанием, могут быть существенно снижены. Такой прием, получивший в горно-технической литературе название «технологическая податливость», позволяет регулировать нагрузки на жесткую крепь, снижая ее требуемую несущую способность. Вместе с тем нельзя допускать чрезмерно больших значений «технологической податливости», так как вес отслоившихся при смещении контура выработки пород может превысить несущую способность временной крепи и разрушить ее.

Таким образом, в контексте термина «поддержание» существенно важно рассмотрение инженерного сооружения «крепь с элементами узла податливости» в совокупности с вмещающими породами, возможностью немедленного после установки включения ее в работу, с восприятием полной нагрузки и горного давления.

В современных условиях и потребных темпах работы шахты как инженерного, добычного комплекса протяженность современных капитальных горных выработок достигает нескольких километров и вполне естественно, что прочностные и деформационные характеристики пересекаемых выработкой пород могут существенно изменяться даже в пределах одной литологической разности. Это, в свою очередь, вызывает неравномерность смещений горных пород по длине выработки, которые могут отличаться друг от друга на порядок и более.

Действующие в настоящее время нормативные документы по выбору типа конструкции крепи (см. Указания по выбору рамных податливых крепей горных выработок. С.-Петербург, ВНИМИ, 1991, 125 с., а также см. СНиП II-94-80, Руководство по проектированию подземных горных выработок и расчету крепи и др.) предусматривают дифференцированный подход к креплению отдельных участков выработки, имеющих более чем 30%-ные отклонения между собой прочностных свойств вмещающих пород.

Однако такой подход практически невозможно реализовать на практике, так как отсутствует соответствующая информация по выработке на всем ее протяжении. Поэтому в настоящее время на всем протяжении капитальных горных выработок применяют один тип крепи (в основном арочную металлическую податливую крепь из специального взаимозаменяемого профиля (СВП)), а ее несущую способность регулируют изменением шага (шпации) установки арок или использованием разных номеров профилей.

Таким образом, вопрос о проектировании крепления для горной выработки в методическом отношении сводится к выбору оптимальных конструкций крепи для участков с различными горно-геологическими условиями, а в техническом - к обеспечению конструктивной и технологической сочетаемости различных видов крепей.

При этом применяемые типы арочных металлических податливых крепей из шахтных спецпрофилей СВП рекомендованы как для угольных, так и железно-рудных месторождений ископаемого при подземной его разработке в рамках близкой литологии и горно-геологической обстановки, что, в общем, является неправомерным. Это связано с тем что в отличие от угольного массива, прочного в отношении к воздействию породоразрущающего инструмента, сложенного из достаточно твердых по шкале М.М. Протодьяконова пород, железорудные месторождения представлены рыхлыми мартитовыми рудами, склонными к внезапному обрушению. Предел прочности на сжатие рыхлой железослюдковомартитовой (ЖСМ) и мартит-гидрогематитовой (МГГ) руды по проведенным испытаниям на различных месторождениях (рудники «Яковлевский», «Гостищевский», Россия, Белгородская область; шахт «Сухая Балка», «Гвардейская», «Октябрьская», «Родина» Криворожского мартитового железорудного месторождения, Украина) находится в пределах: ЖСМ: 1,5-4,5 МПа, МГГ: 5,2-16,4 МПа. В то же время для угля предел прочности σic (МПа) при испытаниях на одноосное сжатие и вариации напряжений: σ2=σ3=2,5…25 МПа (см. ГОСТ 21153.2-84 Породы горные. Методы определения предела прочности при одноосном сжатии), варьировании поровых давлений в пределах: рп=(2…8) МПа изменяется от 10,0 до 29,2 МПа.

Согласно разработанной проф. М.М.Протодьяконовым для горных пород шкале крепости при эффективном механическом разрушении для мартитовых руд коэффициент крепости соответствует величине f=5…7. Тогда как для каменных углей коэффициент крепости по М.М. Протодьяконову лежит в пределах f=8…10 и выше (ГОСТ 21153.1-75 Породы горные. Метод определения коэффициента крепости по М.М.Протодьяконову).

При этом средняя плотность в естественном залегании для мартитовых руд составляет 2,8…3,5 т/м3, тогда как для угля этот же показатель лежит в пределах 1,5…1,75 т/м3. В противовес этому значения показателя контактной прочности для 2-го класса пород типа алевролиты, руды мартитовой, аргиллиты лежат в пределах 30…40 кг/мм2, а для углей (3-й класс пород) близки к значениям 50…60 кг/мм2.

Приведенные сравнительные прочностные показатели железорудных месторождений, сложенных из рыхлых мартитовых руд и каменного угля, а также наличие такого фактора, как кливаж угля, показывают, что при высокой средней плотности руд предел прочности на сжатие угля в 1,5…1,8 раза выше, чем у мартитов. То есть при прокладке выработок в рыхлых мартитовых и мартит-гидрогематитовых рудах и возведения арочных металлических рамных податливых крепей в ней, аутентичных по горно-геологическим условиям угольным, применение стандартных способов закладки закрепного пространства почти всегда неэффективно и чаще всего невозможно. Проложенная в разрабатываемом массиве мартитовых и мартит-гидрогематитовых руд выработка не оконтуривает эквидистантно раму, проектное (расчетное) сечение рамы чаще всего значительно меньше проложенного сечения выработки, имеющей несимметричную, неравновесную форму.

Вследствие этого для рыхлых руд нагрузка на крепь выработок первой очереди создается отслоившейся от массива рудой, объем которой зависит от способа проходки и пустот, оставленных без забутовки при креплении, а в выработках второй очереди мощность зон возможного обрушения и нагрузки на крепь в 1,5-2,0 раза больше за счет пустот и обрушений в кровле смежных выработок.

Разрушение массива на сопряжениях горизонтальных выработок в слабых рыхлых рудах происходит в форме вывала, максимальная высота свода разрушения находится в районе геометрического центра сопряжений и для односторонних сопряжений составляет 1,5÷2 м, а для двухсторонних - 3÷4 м. На односторонних сопряжениях разрушение боковых целиков со стороны сопрягающейся выработки составляет 0,5÷1,5 м, с противоположной стороны разрушение незначительно (см. Антонов Ю.Н. Геомеханическое обоснование устойчивости параллельных взаимовлияющих горизонтальных выработок в рудном массиве. Диссертация на соискание ученой степени кандидата технических наук. Санкт-Петербург, 2009 г., 205 с.; см. также Петров Д.Н. Обеспечение устойчивости сопряжений горизонтальных выработок при разработке Яковлевского железнорудного месторождения. Диссертация на соискание ученой степени кандидата технических наук. Санкт-Петербург, 2007 г., 195 с.).

В отличие же от рудных мартитовых месторождений проложенная выработка в угольном массиве, с последующим возведением крепи достаточна близка и эквидистантна контуру рамы, что позволяет осуществить закладку закрепного пространства и включить немедленно арку в поддержание кровли и боковых нагрузок на выработку, а также управление горным давлением.

Априори принятое положение о том, что крепь с арочным перекрытием способна обеспечить устойчивое состояние кровли и сопряжений в рыхлых рудах, при условии качественного выполнения работ по ее возведению с забутовкой закрепного пространства и включением рамы в поддержание за относительно короткий промежуток времени, не соответствует действительности.

Как показывают многолетние исследования, требуется значительный временной отрезок после возведения крепи и забутовки закрепного пространства в мартитовых железорудных месторождениях, после которого рама начнет воспринимать нагрузку. То есть выполнять свою основную функцию при поддержании и предотвращении обрушения, с сохранением рабочего сечения выработки, минимизацией конвергенции боковых стенок, безопасных условий труда, нормальной работы вентиляции, обеспечения нагрузки на лаву.

Известно техническое решение, предложенное в Авторском свидетельстве №1479661 «Способ крепления горных выработок арочной податливой крепью» авторов изобретения В.Н.Рева, Л.К.Нейман, О.И.Мельников, С.М.Бучатский и В.П.Иль (прототип). Изобретение заявлено 28.12.87 г., опубликовано 07.03.90 г. в бюллетене №9. Целью изобретения, согласно описанию, является повышение устойчивости крепи и максимальное приближение ее контура к контуру выработки при возведении. При этом предварительно определяется деформация пород в кровле, почве и боковых поверхностях выработки. На основе полученных данных определяются угол наклона α элементов крепи в точке установки узлов податливости к вертикальной оси выработки и осредненный угол наклона β изогнутого конца стойки, принимаемый равным половине угла α. Изогнутые стойки с прямоугольной нижней и криволинейной верхней частью под углом β соединяются податливыми узлами с верхняком, при этом точки изгиба стоек располагают на расстоянии друг от друга равном ширине выработки в свету, но не менее суммы высоты уровня транспортных средств и величины деформации пород почвы. Возведение по такой технологии крепи предполагает организацию поддержания по осредненному внешнему контуру, минимизированного по расстоянию до боковых поверхностей и кровли выработки. Учитывая то, что при прохождении выработки в угольных пластах расчетное среднестатистическое расстояние может быть определено с минимальным разбросом и достаточной точностью, то расчет углов α, β дает как близкие значения на всем протяжении выработки, так и их прогнозные величины. Соответственно такая технология возведения крепи позволяет осуществить возведение крепи эквидистантно внешнему контуру кровли выработки с относительно равным по всему периметру зазором, с последующей закладкой закрепного пространства.

Однако проложенная в рыхлых мартитовых и мартит-гидрогематитовых рудах выработка не может иметь среднестатистическое равенство этих же зазоров между крепью и кровлей, вследствие чего область применения технического рушения по Авторскому свидетельству №1479661 «Способ крепления горных выработок арочной податливой крепью» ограничено только угольными месторождениями. Применение такого технического решения для поддержания выработок в железомартитовых рудных месторождениях невозможно вследствие вывалов и обрушений, а также большого разброса межкрепного расстояния и отсутствия эквидистантности верхней кромки крепи и кровли выработки.

Известно также техническое решение, описанное в патенте России №1479661, МПК E21D 11/14 «Арочная ограниченно-податливая пятизвенная крепь» авторов Д.Г.Гудушаури, М.Ш.Гудушаури (прототип), заявленное 24.06.1987 г., опубликованное 15.05.1989 г. в бюллетене №10. Целью изобретения согласно описанию является увеличение срока службы крепи, повышение ее устойчивости и несущей способности путем равномерного перераспределения нагрузки на крепь в условиях неравномерного проявления горного давления и горных ударов. Для реализации поставленной цели верхняк крепи, выполненный из шахтного спецпрофиля, соединен внахлест с составными трубчатыми стойками. Последние выполнены из верхних - меньшего диаметра и нижних - большего диаметра частей, жестко соединенных между собой фланцами. Стойки установлены наклонно под углом α=30° к вертикальной оси крепи. Нижняя треть стоек отогнута внутрь контура крепи по дуге свала. Прямолинейная часть стоек, расположенная наклонно, позволяет перемещаться верхняку крепи на участке верхней части стойки, выполненной из труб меньшего диаметра. Вогнутая нижняя треть стойки, выполненная из трубы большего диаметра, при горных ударах предотвращает как продавливание в почву, так и срыв замков узла податливости, служащих одновременно креплениями стоек и верхняка крепи. Такое техническое решение позволяет воспринимать нагрузку всем контуром крепи и управлять горным давлением в режиме податливости. Однако рабочее пространство такой крепи ограничено нижней частью - в зоне трубчатых стоек большого диаметра, при меньшей нагрузочной способности, чем у крепей типа КМП или КШПУ-М. Это связано с наклоном стоек к главной оси крепи в отличие от известных решений рамных крепей, у которых стойки перпендикулярны почве горной выработки.

Кроме того, наличие в одном конструктивном решении рамы двух или более разных по исполнению соединительных узлов элементов крепи снижает надежность и ремонтопригодность сооружения.

Наиболее близким к предлагаемому техническому решению является изобретение, описываемое в патенте Российской Федерации №2034156, МПК E21D 11/14, «Крепь горной выработки» авторов Воробьева А.Н., Шашкина В.Н., Болкисева В.С., Погорелова А.В., Ершова В..Г., заявленное 23.12.1991 г., опубликованное 30.04.1995 г., бюл. №12 (аналог).

Цель изобретения - повышение несущей способности крепи и увеличение надежности работы узлов податливости рамных крепей из специального взаимозаменяемого профиля в сложных условиях большого горного давления и значительных смещений породного массива, повышение несущей способности крепи и увеличение надежности работы узла податливости. Сущность изобретения заключается в том, что каждая прямолинейная до сопряжения с верхняком стойка крепи выполнена из двух элементов, при этом круговой верхняк объединен с элементами каждой стойки ниже узла податливости с возможностью перемещения между ними. Первый элемент стойки расположен с внутренней стороны верхняка внахлест к нему и в месте соединения образует узел податливости. Второй элемент стойки расположен с внешней стороны верхняка внахлест к нему и в месте соединения образует дополнительный узел податливости. Второй элемент стойки короче первого на 0,3-0,5 м, а концы верхняка имеют прямолинейные удлинения на 0,5-0,7 м.

Причем стойки крепи заделаны в почве горной выработки, верхняк выполнен предварительно напряженным, посредством принудительного сближения его концов и смешения стоек внутрь выработки на величину этого сближения.

Предварительно напряженный верхняк позволяет воспринимать нагрузки от обрушения и вывалки породы в рыхлых рудах, тем самым увеличивая надежность работы статически неопределимой рамы. При этом выполнение стоек двойными и их омоноличивание в лунках основания выработки повышает несущую способность крепи в 2…2,5 раза за счет разгрузки верхняка и передачи основных изгибных усилий на стойки.

Однако предложенное решение не решает задачу минимизации зазоров между кровлей выработки и верхней образующей рамы, а также не обеспечивает незамедлительное поддержание выработки сразу после возведения крепи в рыхлых мартитовых рудах.

То есть рассмотренные прототипы и известные конструктивные решения металлической рамной податливой крепи, а также технические системы их возведения в выработке не могут обеспечивать безопасность работы при подземной разработке с организацией поддержания и добычи полезного ископаемого в рыхлых рудах в силу вышеуказанных причин. Вследствие этого требуется усовершенствование техники и технологии возведения металлической рамной податливой крепи из шахтного спецпрофиля для поддержания и управления горным давлением, с разработкой такого технического решения, которое даст возможность включить в работу раму непосредственно после установки в выработке с увеличением надежности ее работы в рыхлых рудах.

Сведения, раскрывающие сущность изобретения

Поставленная задача усовершенствования техники и технологии возведения металлической рамной податливой крепи из шахтных спецпрофилей для поддержания и управления горным давлением при подземной разработки полезного ископаемого решается тем, что крепь, состоящая из верхняка, стоек, узлов податливости с крепежными элементами, окружающая горную выработку, сформированную кровлей и боковыми поверхностями, закладочного материала закрепного пространства, который, согласно изобретению, выполнен в виде гибких самоустанавливающихся контейнеров с наполнителем, соединенных между собой посредством шарнирной связи, с возможностью незамедлительного включения рамы в систему поддержания, а замки узла податливости выполнены с усилителями-стабилизаторами амортизационного типа, в виде двух полых равновеликих усеченных призм. Причем боковые стороны призм усилителя-стабилизатора сформированы равнобочными и прямоугольными трапециями, полученными навивкой проволочного проката эллипсного профиля и контактирующими между собой контурами большого из оснований, в верхних основаниях призм сформированы отверстия, через которые пропущены ветви П-образной скобы замка, а боковая поверхность одной из призм контактирует с наклонной боковой стенкой спецпрофиля.

Такое техническое решение металлической рамной податливой крепи из шахтных спецпрофилей позволяет сформировать систему «крепь - кровля - боковые породы» в виде упругоподатливого монолита, выполняющего функцию поддержания, предотвращающего обрушение кровли незамедлительно после возведения крепи и подачи наполнителя в гибкие контейнеры, с сохранением рабочего сечения и минимизацией конвергенции боковых поверхностей выработки. Тем самым создаются безопасные условия труда в капитальных и подготовительных выработках, безопасность горных работ по фактору метана при высокоэффективной работе вентиляционной системы.

В совокупности такое решение также позволяет создать условия высокопроизводительной работы подготовительных и очистных забоев, нормализовать работу подземного транспорта, увеличить нагрузка на лаву и стабилизировать работу шахты в целом (см. Грядущий Б.А., Алиев Н.А., Сугаренко Г.Г., Сальников Ю.В. Факторы повышения интенсивности отработки запасов в глубоких шахтах // Уголь Украины. - 2004. - №2. - С.17-21).

В отличие от предложенного технического решения существующие и используемые конструкции металлических рамных крепей, а также технология их возведения не обеспечивают безопасность работы при организации поддержания и добычи полезного ископаемого в рыхлых рудах, так как требуется значительный временной отрезок после возведения крепи и забутовки закрепного пространства в мартитовых железорудных месторождениях, после которого рама начнет воспринимать нагрузку. Причем не всегда горное давление может быть воспринято рамой перманентно из-за рыхлых структур вмещающего выработку массива мартитовых руд.

Это связано с тем, что проложенная в разрабатываемом массиве мартитовых и мартит-гидрогематитовых руд выработка не может быть сформирована эквидистантно крепи, и почти всегда сечение рамы имеет площадь, значительно меньшую проложенного сечения выработки. Причем граница сопряжения кровли выработки и арки имеет несимметричную форму, с впадинами и выпуклостями различной седловитости. Соответственно дифференцированный подход к каждому из экстремальных (минимум - максимум седла впадины или выступа) участков кровли при забутовке не только затруднителен, но часто и невозможен.

В связи с этим предложенное техническое решение отлично от известных тем, что в качестве закладочного материала закрепного пространства используются гибкие самоустанавливающиеся контейнеры с наполнителем, соединенные между собой посредством шарнирной связи, что создает условия более полного контактирования кровли выработки с верхней образующей кромкой крепи. Соответственно предопределяется возможность незамедлительного включения металлической рамной крепи в систему поддержания выработки с гарантированными условиями предотвращения внезапного вывала и обрушения кровли при подземной разработке в мартитовых железорудных месторождениях. То есть при такой организации технологии построения поддержания кровли система «крепь - кровля - боковые породы» может выполнять свою основную функцию стабильного восприятия и управления горным давлением с сохранением рабочего сечения выработки, обеспечением безопасных условий работы в выработке.

Кроме функции упругоподатливой связи между кровлей выработки и верхней образующей кромки рамной крепи гибкие самоустанавливающиеся контейнеры с наполнителем выполняют роль амортизаторов, воспринимающих динамическую составляющую силы, возникающую при возможном обрушении и вывале участка породы над рамой.

Соответственно для создания условий устойчивости рамы при внезапных динамических ударах и обрушении кровли, повсеместно возникающих в таких рудах, требуется увеличение собственного рабочего сопротивления рамы до величины, близкой к максимальной, не превышая ее величины в зоне конструктивной податливости рамной крепи. Как известно, путь увеличения несущей способности крепи связан с повышением зажимного усилия в замках узла податливости, для чего требуется мероприятия по созданию новых конструктивных решений или дополнительных элементов силового замыкания замков. Ограничивающим фактором при этом является максимально возможное значение рабочего сопротивления, обусловленное моментом сопротивления сечения и геометрией рамы крепи, определяющей распределение нагрузки по ее элементам (см. Алиев Н.А., Джангиров В.А., Щадов М.И., Зудиков А.Б. Концептуальные основы производительности и безопасности подземной разработки полезных ископаемых. Горный журнал, №6, 2009 г., М.: Издательский дом «Руда и металл», с.5…10).

Поэтому неотъемлемым от данного технического решения путем, реализующим повышение рабочего сопротивления крепи, является применение в замках узла податливости усилителей-стабилизаторов, выполненных по одному из известных решений (Пат.2347909 Россия, МПК E21D 11/22. Замок узла податливости металлической рамной податливой крепи из шахтных спецпрофилей: Пат 2347909 Российской Федерации, МПК E21D 11/22 Н.А.Алиев, А.Б.Зудиков, П.Н.Алиев, А.А.Фатеев. Заявл. 18.08.05; Опубл. 27.02.09. - 5 с.; см. также Пат.81126, Украина, МПК E21D 11/22, E21D 11/14 Замок узла податливости металлической рамной крепи из шахтного спецпрофиля: Пат.81126 Украина, МПК E21D 11/22, E21D 11/14 П.Н. Алиев (Украина). Заявл. 04.04.05; Опубл. 14.06.2008. - 8 с.; см. также заявка на Пат. Российской Федерации №2009129189(040557) Замок узла податливости металлической рамной податливой крепи из шахтных спецпрофилей МПК-7: E21D 11/22, E21D 11/14, авторов Алиева Н.А., Акопова С.Г. и др.) или в виде двух полых равновеликих усеченных призм.

Причем боковые стороны призм сформированы равнобочными прямоугольными трапециями, полученными навивкой проволочного проката эллипсного профиля и контактирующими между собой контурами большого из оснований, в верхних основаниях призм сформированы отверстия, через которые пропущены ветви