Узел ротора, узел статора, а также паровая турбина, содержащая такие узлы

Иллюстрации

Показать всеПаровая турбина содержит узел статора и узел ротора. Узел статора включает в себя статорные пластины, содержащие основной корпус статора, имеющий плоскую форму. Основной корпус статора включает в себя первую и вторую осевую торцевую поверхность, противоположную первой, аэродинамическую базовую поверхность статора на внутреннем по радиусу краю основного корпуса статора, сопла, направляющие поток пара и проходящие по радиусу внутрь от аэродинамической базовой поверхности статора, и уплотнение статорных пластин, установленное для предотвращения воздействия пара на торцевые поверхности статорных пластин. Узел ротора включает в себя роторные пластины, содержащие основной корпус ротора, имеющий плоскую форму. Основной корпус ротора включает в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой, аэродинамическую базовую поверхность ротора на внешнем по радиусу краю основного корпуса ротора, лопатки, принимающие поток пара и проходящие по радиусу наружу от аэродинамической базовой поверхности ротора, и уплотнение роторных пластин, установленное для предотвращения воздействия пара на осевые торцевые поверхности статорных пластин. Достигается уменьшение стоимости и времени изготовления паровой турбины и ее узлов, за счет использования пластин, при исключении утечек пара между ними. 3 н. и 7 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к осевым и периферийным уплотнениям для реактивной паровой турбины и, в частности, к осевым и периферийным уплотнениям между пластинами узла ротора и/или статора реактивной паровой турбины.

Реактивные паровые турбины обычно содержат множество ступеней статора и соответствующих ступеней ротора. Каждая из ступеней статора размещается вблизи соответствующих ступеней ротора для направления пара к ступеням ротора. Ступени статора содержат ступени сопел, направляющих пар. Ступени ротора включают в себя лопатки, принимающие пар из ступеней сопел. Пар прилагает силу к лопаткам ступеней ротора и вызывает вращение узла ротора, которое преобразуется, например, в полезную работу или электроэнергию. Один вариант такой паровой турбины раскрыт в патенте США №4208165, который является наиболее близким аналогом заявленного изобретения.

Современные ступени реакционных сопел с цельным покрытием включают в себя большое количество отдельных реакционных сопел, которые собраны в механически обработанном внутреннем кожухе статора с помощью отдельных стержней с радиальной нагрузкой. Такой способ изготовления увеличивает время и стоимость производства узла статора. Аналогично, современные ступени реакционных лопаток с интегральным покрытием включают в себя большое количество отдельных реакционных лопаток, которые собраны в механически обработанном внутреннем кожухе ротора с помощью отдельных стержней с радиальной нагрузкой. Этот способ изготовления увеличивает время и стоимость производства узла ротора.

Чтобы уменьшить стоимость и время изготовления, отдельные пластины могут быть совмещены для образования узла ротора или статора. Однако пар может утекать между осевыми торцевыми поверхностями отдельных пластин. Таким образом, настоящее изобретении направлено на уменьшение стоимости и времени изготовления паровой турбины и ее узлов посредством создания такой конструкции, которая исключала бы утечки пара между осевыми торцевыми поверхностями отдельных пластин.

Согласно первому объекту настоящего изобретения создан узел ротора для паровой турбины, содержащий: пакетированную роторную секцию, имеющую роторные пластины, каждая из которых содержит:

основной корпус, имеющий плоскую форму и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности, аэродинамическую базовую поверхность на внешнем по радиусу краю основного корпуса, лопатки, проходящие по радиусу наружу от аэродинамической базовой поверхности, и, по меньшей мере, одно удерживающее отверстие, расположенное в роторных пластинах между центральной проточкой и лопатками; уплотнение, расположенное между примыкающими роторными пластинами, для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности;

и, по меньшей мере, один удерживающий болт, проходящий через, по меньшей мере, одно удерживающее отверстие каждой роторной пластины и предназначенный для удерживания примыкающих роторных пластин вблизи друг друга.

Предпочтительно, уплотнение установлено на пересечении примыкающих аэродинамических базовых поверхностей примыкающих роторных пластин.

Предпочтительно, уплотнение проходит по всей периферии пересечения примыкающих аэродинамических базовых поверхностей.

Предпочтительно, уплотнение содержит периферийное уплотнение с проволочной прокладкой.

Согласно второму объекту настоящего изобретения создан узел статора для паровой турбины, содержащий пакетированную статорную секцию, имеющую статорные пластины, каждая из которых содержит основной корпус, имеющий плоскую форму с полым центром и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности, аэродинамическую базовую поверхность вблизи внутреннего по радиусу края основного корпуса, сопла, проходящие по радиусу внутрь от аэродинамической базовой поверхности, и уплотнение, установленное для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности.

Предпочтительно, уплотнение установлено на пересечении примыкающих аэродинамических базовых поверхностей примыкающих статорных пластин.

Предпочтительно, уплотнение проходит по всей периферии пересечения примыкающих аэродинамических базовых поверхностей.

Предпочтительно, уплотнение содержит периферийное уплотнение с проволочной прокладкой.

Согласно третьему объекту настоящего изобретения создана паровая турбина, содержащая узел статора, включающий в себя статорные пластины, содержащие основной корпус статора, имеющий плоскую форму и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности, аэродинамическую базовую поверхность статора на внутреннем по радиусу краю основного корпуса статора, сопла, направляющие поток пара и проходящие по радиусу внутрь от аэродинамической базовой поверхности статора, и уплотнение статорных пластин, установленное для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности статорных пластин, и узел ротора, включающий в себя роторные пластины, содержащие основной корпус ротора, имеющий плоскую форму и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности, аэродинамическую базовую поверхность ротора на внешнем по радиусу краю основного корпуса ротора, лопатки, принимающие поток пара и проходящие по радиусу наружу от аэродинамической базовой поверхности ротора, и уплотнение роторных пластин, установленное для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности статорных пластин.

Предпочтительно, основной корпус статора содержит первый кольцевой углубленный участок статора, расположенный на первой осевой торцевой поверхности, и второй кольцевой углубленный участок статора, расположенный на второй осевой торцевой поверхности статорных пластин, при этом первый и второй кольцевые углубленные участки статора равноудалены от осевого центра основного корпуса статора, а основной корпус ротора содержит первый кольцевой углубленный участок ротора, расположенный на первой осевой торцевой поверхности, и второй кольцевой углубленный участок ротора, расположенный на второй осевой торцевой поверхности роторных пластин, при этом первый и второй кольцевые углубленные участки ротора равноудалены от осевого центра основного корпуса ротора.

Указанные выше и другие цели, отличительные признаки и преимущества настоящего изобретения станут более понятными после прочтения последующего описания, приведенного со ссылками на прилагаемые чертежи, на которых аналогичными ссылочными позициями обозначены идентичные элементы.

Далее изобретение будет описано более подробно со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - вид сбоку обычной реактивной паровой турбины;

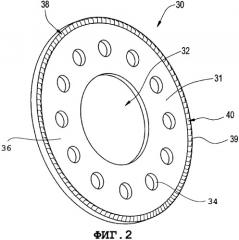

Фиг.2 - вид в перспективе роторной пластины согласно примеру варианта осуществления изобретения;

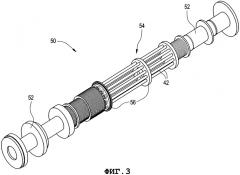

Фиг.3 - вид в перспективе узла ротора согласно примеру варианта осуществления изобретения;

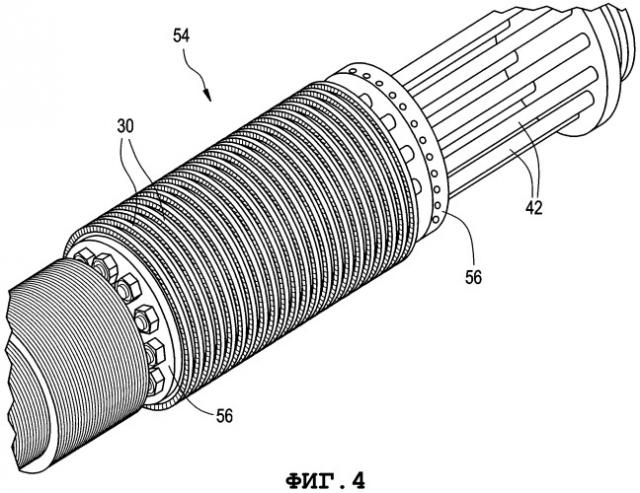

Фиг.4 - вид в перспективе удерживающей части узла ротора с фиг.3;

Фиг.5 - схема, иллюстрирующая смешанный узел ротора согласно примеру варианта осуществления изобретения;

Фиг.6 - схема, иллюстрирующая смешанный узел ротора согласно другому примеру варианта осуществления изобретения;

Фиг.7 - вид сбоку роторной пластины согласно примеру варианта осуществления изобретения;

Фиг.8 - вид в перспективе статорной пластины с фиг.7;

Фиг.9 - схема узла статора согласно примеру варианта осуществления изобретения;

Фиг.10 - схема узла статора согласно другому примеру варианта осуществления изобретения;

Фиг.11 - схема узла статора согласно еще одному другому примеру варианта осуществления изобретения;

Фиг.12 - схема осевого торцевого уплотнения согласно примеру варианта осуществления изобретения; и

Фиг.13 - схема осевого торцевого уплотнения согласно другому примеру варианта осуществления изобретения.

На фиг.1 показан вид в перспективе обычной реактивной

паровой турбины. Такая реактивная паровая турбина включает в себя обычный статор 10, имеющий ступени 12 статора, и обычный ротор 20, имеющий ступени 22 ротора. Ротор 20 расположен вблизи статора 10, так чтобы каждая из ступеней 12 статора располагалась вблизи соответствующей ступени 22 ротора. Каждая из ступеней 12 статора включает в себя множество отдельных аэродинамических поверхностей или сопел 14. Каждая из ступеней 22 ротора включает в себя множество отдельных аэродинамических поверхностей или лопаток 24. Сопла 14 ступеней 12 статора располагаются вблизи лопаток 24 соответствующих ступеней 22 ротора для направления потока рабочей текучей среды, например пара, к лопаткам 24. Лопатки 24 расположены по периферии на внешнем крае ступеней 22 ротора. Сопла 14 расположены по периферии на внутреннем крае ступеней 12 статора. Лопатки 24 и сопла 14 закреплены в обычных ступенях 14 и 12 ротора и статора соответственно, например, посредством соединения "ласточкин хвост". В соединении "ласточкин хвост" выступ "ласточкиного хвоста", расположенный в основании каждой из лопаток 24 и сопел 14, помещен в соответствующий паз, расположенный на внешнем крае каждой из ступеней 22 ротора и внутреннем крае каждой из ступеней 12 статора. Такой способ крепления лопаток 24 и сопел 14 упоминается как крепление "ласточкиным хвостом".

Как показано на фиг.1, обычный ротор 20 может включать в себя, например, штампованный ротор, содержащий единый вал, имеющий пазы, расположенные по периферии вокруг наружной поверхности вала. В каждый из пазов вставляют лопатку и закрепляют ее посредством крепления "ласточкиным хвостом". Как вариант, обычный ротор 20 может содержать, например, отдельные колеса, соответствующие каждой из ступеней 22 ротора, которые расположены вблизи друг друга и объединены на валу 26 для образования обычного ротора 20.

На фиг.2 показан вид в перспективе роторной пластины 30 согласно примеру варианта осуществления изобретения. Роторная пластина 30 соответствует одной ступени ротора. Роторная пластина 30 может иметь форму диска. Роторная пластина 30 состоит из единой детали металлической заготовки. Металлическая заготовка подвергается механической обработке для изготовления крепежных элементов и аэродинамических поверхностей. Другими словами, в отличие от роторных пластин 22 обычного ротора 20, роторная пластина 30 не имеет стыков или соединений между основным корпусом 31 роторной пластины 30 и аэродинамическими поверхностями. Таким образом, роторная пластина 30 включает в себя бесстыковое прикрепление между аэродинамическими поверхностями и основным корпусом 31 роторной пластины 30. Крепежные элементы включают в себя центральную проточку 32, удерживающие отверстия 34 и подгоночный участок 36. В примере варианта осуществления изобретения роторные пластины 30 могут быть расположены вблизи друг друга для образования узла ротора, который описан более подробно ниже.

Аэродинамические поверхности включают в себя лопатки 38, которые расположены по периферии вокруг части роторной пластины 30, соответствующей внешнему краю роторной пластины 30. Лопатки 38 выполняют механической обработкой металлической заготовки таким образом, чтобы лопатки 38 отстояли от края роторной пластины 30 и являлись равноудаленными от осевого центра роторной пластины 30. Лопатки 38 последовательно образуют вблизи друг друга для образования кольцевой области 40 лопаток, проходящей концентрически вокруг части роторной пластины 30, соответствующей внешнему краю роторной пластины 30. Поскольку лопатки 38 получены в результате механической обработки металлической заготовки, каждая из лопаток 38 крепится к основному корпусу 31 роторной пластины 30 без механизма соединения. Дополнительно, внешнее кольцо 39 металлической пластины остается после того, как лопатки 38 получают в результате механической обработки металлической заготовки. Внешнее кольцо 39 образует внешний край роторной пластины 30. Таким образом, лопатки 38 расположены в кольцевой области 40 лопаток, которая размещена между внешним кольцом 39 и основным корпусом 31 роторной пластины 30.

Центральная проточка 32 представляет собой круглое сквозное отверстие, которое проходит от первой осевой торцевой поверхности каждой роторной пластины 30 ко второй осевой торцевой поверхности роторной пластины 30. Вторая осевая торцевая поверхность находится напротив первой осевой торцевой поверхности. Центральная проточка 32 расположена концентрически относительно роторной пластины 30. Центральная проточка 32 каждой из роторных пластин 30 предназначена для размещения вала узла ротора.

Удерживающие отверстия 34 представляют собой круглые сквозные отверстия, которые проходят от первой осевой торцевой поверхности ко второй осевой торцевой поверхности роторной пластины 30. Удерживающие отверстия 34 размещены в основном корпусе 31 роторной пластины 30. Другими словами, удерживающие отверстия 34 размещены в части роторной пластины 30, которая находится между центральной проточкой 32 и кольцевой областью 40 лопаток. Удерживающие отверстия 34 отстоят друг от друга по периферии таким образом, что удерживающие отверстия 34 равноудалены от осевого центра роторной пластины 30. В примере варианта осуществления изобретения удерживающие отверстия 34 равноудалены друг от друга. Удерживающие отверстия 34 реагируют на удерживающее приспособление, такое как, например, удерживающий шток 42 (см. фиг.3), который предназначен для удержания соседних роторных пластин 30 вблизи друг друга. Дополнительно, следует отметить, что удерживающие штоки 42 могут размещаться во внутренней части роторной пластины 30.

Подгоночный узел 36 представляет собой любое подходящее средство для фиксирования соседних роторных пластин 30. В примере варианта осуществления изобретения подгоночная часть 36 включает в себя фальцевую подгонку, причем каждая из роторных пластин 30 включает в себя выступ 136, проходящий в соответствующую часть 138 паза соседней роторной пластины 30 (см., например, фиг.12 и 13).

На фиг.3 показан вид в перспективе узла 50 ротора согласно примеру варианта осуществления изобретения. На фиг.4 показан вид в перспективе удерживающей части 54 узла 50 ротора с фиг.3. Узел 50 ротора включает в себя концы 52 вала, размещенные на противоположных концах удерживающей части 54. Удерживающая часть 54 включает в себя торцевые пластины 56 и удерживающие штоки 42.

Хотя удерживающие штоки 42 показаны на фиг.3 и 4 в форме цилиндра, следует отметить, что допускается любая подходящая форма, например, удерживающие штоки 42 в форме шестиугольника или квадрата. Дополнительно, допускается средство удержания, отличное от удерживающих штоков 42. Как показано на фиг.4, удерживающая часть 54 включает в себя примыкающие роторные пластины 30, имеющие удерживающие штоки 42, проходящие через удерживающие отверстия 34 каждой из примыкающих роторных пластин 30, для удержания роторных пластин 30. Каждый из удерживающих штоков 42 включает в себя, например, гайку, навинченную на резьбовую часть каждого из удерживающих штоков 42, чтобы обеспечить возможность прикрепления роторных пластин 30 к удерживающей части 54. Концы 52 вала выходят из противоположных сторон удерживающей части 54 для обеспечения передачи вращательной энергии от лопаток 38 к внешнему устройству посредством вращения концов 52 вала.

Узел 50 ротора, показанный на фиг.4, включает в себя роторные пластины 30 согласно примеру варианта осуществления изобретения. Альтернативно, может быть использован смешанный ротор. На фиг.5 показана схема, иллюстрирующая смешанный узел ротора согласно примеру варианта осуществления изобретения. На фиг.6 показана схема, иллюстрирующая смешанный узел ротора согласно другому примеру варианта осуществления изобретения.

Как показано на фиг.5, смешанный ротор 60 включает в себя пакетированную роторную секцию 62, имеющую, по меньшей мере, одну роторную пластину 30 и секцию 64 штампованного ротора. Секция 64 штампованного ротора включает в себя часть 66 штампованного ротора и ступени 68 штампованного ротора, которые закреплены на части 66 штампованного ротора посредством крепления "ласточкиным хвостом". Хотя на фиг.5 секция 64 штампованного ротора показана размещенной на конце ротора, следует отметить, что секция 64 штампованного ротора и пакетированная роторная секция 62 могут быть размещены в любом подходящем порядке. Дополнительно, хотя на фиг.5 показаны три ступени 68 штампованного ротора и четыре роторные пластины 30, следует отметить, что число ступеней 68 штампованного ротора и число роторных пластин 30 может изменяться в зависимости от эксплуатационных и конструкционных характеристик.

Альтернативно, как показано на фиг.6, смешанный ротор 60 включает в себя пакетированную роторную секцию 62, содержащую, по меньшей мере, одну роторную пластину 30 и секцию 70 роторных колес, включающую в себя, по меньшей мере, одно роторное колесо 72, в котором лопатки роторного колеса 72 закреплены соединением типа "ласточкин хвост". Каждое роторное колесо 72 соответствует одной ступени смешанного ротора 60'. Хотя на фиг.6 секция 70 роторных колес показана размещенной на конце ротора, следует отметить, что секция 70 роторных колес и секция 62 пакетированного ротора могут быть размещены в любом подходящем порядке. Дополнительно, хотя на фиг.6 показаны три роторных колеса 72 и четыре роторные пластины 30, следует отметить, что число роторных колес 72 и число роторных пластин 30 может изменяться в зависимости от эксплуатационных и конструкционных характеристик. Также следует отметить, что допускается любое сочетание секций, в том числе пакетированной роторной секции 62, секции 70 роторных колес и секции 64 штампованного ротора.

На фиг.7 показан вид сбоку статорной пластины 80 согласно примеру варианта осуществления изобретения. На фиг.8 показан вид в перспективе статорной пластины с фиг.7. Статорная пластина 80 соответствует одной ступени статора. Статорная пластина 80 может иметь форму диска. Статорная пластина 80 выполнена из единой металлической заготовки. Металлическая заготовка подвергается механической обработке для изготовления крепежных элементов и аэродинамических поверхностей. Другими словами, в отличие от статорных пластин 12 обычного статора 10, статорная пластина 80 не имеет стыков или креплений между основным корпусом 81 статорной пластины 80 и аэродинамическими поверхностями. Таким образом, статорная пластина 80 включает в себя бесстыковое прикрепление между аэродинамическими поверхностями и основным корпусом 81 статорной пластины 80. Крепежные элементы включают в себя центральную проточку 82 и удерживающие отверстия 84. В примере варианта осуществления изобретения статорные пластины 80 могут быть расположены вблизи друг друга для образования узла статора, который более подробно описан ниже. Дополнительно, статорные пластины 80 могут включать в себя подгоночную часть, аналогичную подгоночной части 36, описанной выше со ссылкой на фиг.2, 12 и 13.

Аэродинамические поверхности включают в себя сопла 88, расположенные по периферии вокруг части роторной пластины 30, соответствующей внутреннему краю статорной пластины 80. Сопла 88 выполняют механической обработкой металлической заготовки таким образом, чтобы сопла 88 отстояли от внутреннего края статорной пластины 80 и являлись равноудаленными от осевого центра статорной пластины 80. Сопла 88 последовательно образуют друг с другом для образования кольцевой области 90 сопел, проходящей концентрически вокруг части статорной пластины 80, соответствующей внутреннему краю статорной пластины 80. Поскольку сопла 88 получены в результате механической обработки металлической заготовки, каждое из сопел 88 крепится к основному корпусу 81 статорной пластины 80 без механизма соединения. Дополнительно, внутреннее кольцо 89 металлической пластины остается после получения в результате механической обработки металлической заготовки сопел 88. Внутреннее кольцо 89 задает внутренний край статорной пластины 80. Таким образом, сопла 88 размещены в кольцевой области 90 сопел, которая находится между внутренним кольцом 89 и основным корпусом 81 статорной пластины 80.

Центральная проточка 82 представляет собой круглое сквозное отверстие, которое проходит от первой осевой торцевой поверхности каждой статорной пластины 80 ко второй осевой торцевой поверхности статорной пластины 80. Вторая осевая торцевая поверхность находится напротив первой осевой торцевой поверхности. Центральная проточка 82 расположена концентрически относительно статорной пластины 80. Центральная проточка 82 каждой из статорных пластин 80 предназначена для размещения вала узла ротора.

Удерживающие отверстия 84 представляют собой круглые сквозные отверстия, которые проходят от первой осевой торцевой поверхности статорной пластины 80 ко второй осевой торцевой поверхности статорной пластины 80. Удерживающие отверстия 84 размещены в основном корпусе 81 статорной пластины 80. Другими словами, удерживающие отверстия 84 размещены в части статорной пластины 80, которая находится между внешним краем статорной пластины 80 и кольцевой областью 90 сопел. Удерживающие отверстия 84 отстоят друг от друга по периферии таким образом, что удерживающие отверстия 84 равноудалены от осевого центра статорной пластины 80. Удерживающие отверстия 84 предназначены для удерживающего приспособления, такого как, например, удерживающий болт 92 (см. фиг.9), который удерживает статорные пластины 80 вблизи друг друга. Дополнительно, следует отметить, что удерживающие болты 92 могут размещаться во внутренней части статорной пластины 80.

На фиг.9-11 показаны схемы узла статора согласно примеру варианта осуществления изобретения. Как показано на фиг.9, узел 96 статора включает в себя пакетированную статорную секцию 98, имеющую множество статорных пластин 80. Следует отметить, что хотя каждая из показанных статорных пластин 80 имеет ступенчатую конфигурацию в отношении примыкающих статорных пластин 80, также допускается наклонная конфигурация, в которой каждая из статорных пластин 80 образует плавный переход относительно примыкающих статорных пластин 80. Статорные пластины 80 зафиксированы относительно друг друга с помощью удерживающего болта 92, который проходит через удерживающее отверстие 84 каждой из статорных пластин 80. При этом может быть использована гайка, навинчиваемая на резьбовую часть удерживающего болта 92, для скрепления статорных пластин 80. Хотя на фиг.9 показано пять статорных пластин 80, может быть использовано большее или меньшее число статорных пластин 80.

Как показано на фиг.10, смешанный статор 100 включает в себя пакетированную статорную секцию 98, имеющую, по меньшей мере, одну статорную пластину 80, и секцию 104 литого статора. Секция 104 литого статора включает в себя часть 106 литого статора и ступени 108 литого статора, которые закреплены на части 106 литого статора посредством соединения типа "ласточкин хвост". Хотя на фиг.10 показана секция 98 штампованного статора на торце статора, следует отметить, что секция 98 штампованного статора и секция 104 литого статора могут быть размещены в любом подходящем порядке. Дополнительно, хотя на фиг.10 показаны три статорные пластины 80 секции 98 многоярусного статора и две ступени 108 литого статора секции 104 литого статора, следует отметить, что число ступеней секции 104 литого статора и число статорных ступеней 80 может изменяться в зависимости от эксплуатационных и конструкционных характеристик.

Альтернативно, как показано на фиг.11, смешанный статор 100' содержит пакетированную статорную секцию 98, включающую в себя, по меньшей мере, одну статорную пластину 80, и секцию 110 статорных колес, включающую в себя, по меньшей мере, одно статорное колесо 112, при этом сопла, по меньшей мере, одного статорного колеса 72 закреплены посредством соединения типа "ласточкин хвост". Хотя на фиг.11 показана секция 110 статорных колес на торце статора, следует отметить, что секция 110 статорных колес и пакетированная статорная секция 98 могут быть размещены в любом подходящем порядке. Дополнительно, хотя на фиг.11 показаны три статорных колеса 112 и четыре статорные пластины 80, следует отметить, что число статорных колес 112 и число статорных пластин 80 может изменяться в зависимости от эксплуатационных и конструкционных характеристик. Кроме того, следует отметить, что допускается любое сочетание секций, в том числе пакетированной статорной секции 98, секции 110 статорных колес и секции 104 литого статора.

Дополнительно, любой пример варианта осуществления конструкции ротора согласно фиг.2-6 может быть объединен с любым примером варианта осуществления конструкции статора согласно фиг.7-11. Более того, любой пример варианта осуществления конструкции ротора согласно фиг.2-6 может быть объединен с обычным статором 10, и любой пример варианта осуществления конструкции статора согласно фиг.7-11 может быть объединен с обычным ротором 20.

Для предотвращения попадания пара между роторными пластинами 30 пакетированной роторной секции 62 или между статорными пластинами 80 пакетированной статорной секции 98, уплотнения могут быть установлены между примыкающими роторными пластинами 30 или примыкающими статорными пластинами 80. На фиг.12 показана схема осевого торцевого уплотнения согласно примеру варианта осуществления изобретения. На фиг.13 показана схема осевого торцевого уплотнения согласно другому примеру варианта осуществления изобретения. На фиг.12 и 13 аэродинамические поверхности (т.е. лопатки 38 или сопла 88) не показаны в целях ясности.

На фиг.12 показаны первая ступень 120, вторая ступень 122 и третья ступень 124. Первая, вторая и третья ступени 120, 122 и 124 соответствуют либо трем соседним роторным пластинам 30, либо трем соседним статорным пластинам 80. Периферийное уплотнение 130 с проволочной прокладкой, показанное в увеличенной области 126/128 с фиг.12, размещено между каждой из первой, второй и третьей ступеней 120, 122 и 124 на краю части 160 аэродинамической базовой поверхности (см. фиг.5 и 9) каждой из первой, второй и третьей ступеней 120, 122 и 124, которая размещена вблизи края части 160 аэродинамической базовой поверхности соседней из первой, второй и третьей ступеней 120, 122 и 124. Если первая, вторая и третья ступени 120, 122 и 124 соответствуют соседним роторным пластинам 30, то периферийное уплотнение 130 с проволочной прокладкой размещают на пересечении краев частей 160 аэродинамической базовой поверхности соседних роторных пластин 30, как показано увеличенной областью 126. Если первая, вторая и третья ступени 120, 122 и 124 соответствуют соседним роторным пластинам 80, то периферийное уплотнение 130 с проволочной прокладкой размещается на пересечении краев частей 160 аэродинамической базовой поверхности примыкающих статорных пластин 80 в части, показанной увеличенной областью 128. Пунктирные линии 140 соответствуют краю части 160 аэродинамической базовой поверхности статорных пластин 80.

Периферийное уплотнение 130 с проволочной прокладкой размещают на пересечении краев частей 160 аэродинамической базовой поверхности примыкающих роторных пластин 30 или статорных пластин 80 соответственно после того, как роторные пластины 30 или статорные пластины 80 скрепляют посредством удерживающего штока 42 или удерживающего болта 92 соответственно. Периферийное уплотнение 130 с проволочной прокладкой может быть установлено с помощью, например, инструмента для уплотнения соединений А14 или А15.

Как показано на фиг.12, каждая из первой, второй и третьей ступеней 120, 122 и 124 включает в себя выступ 136, размещенный на первой осевой торцевой поверхности каждой из первой, второй и третьей ступеней 120, 122 и 124, углубленный участок 138, находящийся на второй осевой торцевой поверхности каждой из первой, второй и третьей ступеней 120, 122 и 124. Выступ 136 одной из первой, второй и третьей ступеней 120, 122 и 124 введен в углубленный участок 138 примыкающей одной из первой, второй и третьей ступеней 120, 122 и 124 для образования фальцевой подгонки. Например, выступ 136 первой ступени 120 размещается в углубленном участке 138 второй ступени 122, а выступ 136 второй ступени 122 размещается в углубленном участке 138 третьей ступени 124.

Как показано на фиг.13, первая и вторая ступени 120 и 122 включают в себя кольцевой паз 142, расположенный на первой осевой торцевой поверхности, и второй кольцевой паз 144, расположенный на второй осевой торцевой поверхности. Первый кольцевой паз 142 первой осевой торцевой поверхности первой ступени 120 размещен так, чтобы соответствовать второму кольцевому пазу 144 второй осевой торцевой поверхности второй ступени 122. Каждый из первого и второго кольцевого паза 142 и 144 имеет форму кольца и является концентрическим относительно основного корпуса 31 роторной пластины 30 или основного корпуса 81 статорной пластины 80. Круглое канатное уплотнение 150 размещено в промежутке между первой и второй ступенью 120 и 122, образованном посредством первого и второго кольцевого паза 142 и 144. Круглое канатное уплотнение 150 устанавливается до того, как роторные пластины 30 или статорные пластины 80 скрепляются посредством удерживающего штока 42 или удерживающего болта 92 соответственно. Круглое канатное уплотнение 150 сдавлено в промежутке и полностью заполняет промежуток.

Следует отметить, что круглое канатное уплотнение 150 и круглое уплотнение 130 с проволочной прокладкой может быть использовано отдельно или в сочетании с узлом ротора или узлом статора. Использование круглого канатного уплотнения 150 и/или круглого уплотнения 130 с проволочной прокладкой не допускает воздействия пара на осевые торцы роторных пластин 30 или статорных пластин 80, тем самым уменьшая потери энергии в реактивной паровой турбине. Более того, использование роторных пластин 30 или статорных пластин снижает затраты и время на изготовление узла ротора или узла статора.

Кроме того, хотя изобретение было описано со ссылкой на примеры варианта его осуществления, специалистам в данной области техники будет очевидно, что возможно внесение различных изменений и модификаций, а также эквивалентных замен элементов без отклонения от сущности и объема настоящего изобретения. Более того, возможно внесение многих модификаций для приспособления конкретной ситуации или материала к основным положениям изобретения. Поэтому предполагается, что изобретение не ограничивается конкретным вариантом его осуществления, описанным как наилучший способ, который рассматривается для осуществления этого изобретения, но что изобретение включает в себя все варианты его осуществления, попадающие в рамки прилагаемой формулы изобретения. Кроме того, использованием терминов «первый, второй и т.д.» не означает какой-либо порядок или значимость, а используется для указания отличия одного элемента от другого. Кроме того, использование терминов один и т.д. не указывает на ограничение количества, а означает присутствие, по меньшей мере, одного из упоминаемых элементов.

1. Узел ротора для паровой турбины, содержащий:пакетированную роторную секцию, имеющую роторные пластины, каждая из которых содержит:основной корпус, имеющий плоскую форму и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности,аэродинамическую базовую поверхность на внешнем по радиусу краю основного корпуса,лопатки, проходящие по радиусу наружу от аэродинамической базовой поверхности, и,по меньшей мере, одно удерживающее отверстие, расположенное в роторных пластинах между центральной проточкой и лопатками;уплотнение, расположенное между примыкающими роторными пластинами, для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности; и,по меньшей мере, один удерживающий болт, проходящий через, по меньшей мере, одно удерживающее отверстие каждой роторной пластины и предназначенный для удерживания примыкающих роторных пластин вблизи друг друга.

2. Узел ротора по п.1, в котором уплотнение установлено на пересечении примыкающих аэродинамических базовых поверхностей примыкающих роторных пластин.

3. Узел ротора по п.2, в котором уплотнение проходит по всей периферии пересечения примыкающих аэродинамических базовых поверхностей.

4. Узел ротора по п.2, в котором уплотнение содержит периферийное уплотнение с проволочной прокладкой.

5. Узел статора для паровой турбины, содержащий пакетированную статорную секцию, имеющую статорные пластины, каждая из которых содержитосновной корпус, имеющий плоскую форму с полым центром и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности,аэродинамическую базовую поверхность вблизи внутреннего по радиусу края основного корпуса, сопла, проходящие по радиусу внутрь от аэродинамической базовой поверхности, иуплотнение, установленное для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности.

6. Узел статора по п.5, в котором уплотнение установлено на пересечении примыкающих аэродинамических базовых поверхностей примыкающих статорных пластин.

7. Узел статора по п.6, в котором уплотнение проходит по всей периферии пересечения примыкающих аэродинамических базовых поверхностей.

8. Узел статора по п.6, в котором уплотнение содержит периферийное уплотнение с проволочной прокладкой.

9. Паровая турбина, содержащаяузел статора, включающий в себя статорные пластины, содержащие основной корпус статора, имеющий плоскую форму и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности,аэродинамическую базовую поверхность статора на внутреннем по радиусу крае основного корпуса статора,сопла, направляющие поток пара и проходящие по радиусу внутрь от аэродинамической базовой поверхности статора, иуплотнение статорных пластин, установленное для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности статорных пластин, иузел ротора, включающий в себя роторные пластины, содержащие основной корпус ротора, имеющий плоскую форму и включающий в себя первую осевую торцевую поверхность и вторую осевую торцевую поверхность, противоположную первой осевой торцевой поверхности,аэродинамическую базовую поверхность ротора на внешнем по радиусу крае основного корпуса ротора,лопатки, принимающие поток пара и проходящие по радиусу наружу от аэродинамической базовой поверхности ротора, иуплотнение роторных пластин, установленное для предотвращения воздействия пара на первую и вторую осевые торцевые поверхности статорных пластин.

10. Паровая турбина по п.9, в которой основной корпус статора содержит первый кольцевой углубленный участок статора, расположенный на первой осевой торцевой поверхности, и второй кольцевой углубленный участок статора, расположенный на второй осевой торцевой поверхности статорных пластин, при этом первый и второй кольцевые углубленные участки статора равноудалены от осевого центра основного корпуса статора, а основной корпус ротора содержит первый кольцевой углубленный участок ротора, расположенный на первой осевой торцевой поверхности, и второй кольцевой углубленный участок ротора, расположенный на второй осевой торцевой поверхности роторных пластин, при этом первый и второй кольцевые углубленные участки ротора равноудалены от осевого центра основного корпуса ротора.