Радиальное рабочее колесо

Иллюстрации

Показать всеИзобретение относится к рабочим колесам радиальных вентиляторов и компрессоров и позволяет при его использовании повысить напорную аэродинамическую характеристику и КПД радиального рабочего колеса. Указанный технический результат достигается в радиальном рабочем колесе, содержащем основной и передний диски, размещенные между дисками лопатки рабочего колеса, выполненные загнутыми назад относительно направления вращения, причем каждая лопатка выполнена с прорезью на задней кромке, расположенной от переднего диска на расстоянии не более 0,5 ширины лопатки на выходе из рабочего колеса, при этом часть лопатки между передним диском и прорезью выполнена отогнутой в сторону направления вращения. 9 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к области вентиляторостроения, а именно к радиальным рабочим колесам вентиляторов и компрессоров.

Из уровня техники известны радиальные рабочие колеса.

Так, в авторском свидетельстве СССР №1760176, F04D 29/28, дата публикации 23.08.1991 г. [1], представлено рабочее колесо центробежного компрессора, содержащее передний и основной диски с установленными между ними лопатками, на задней кромке каждой лопатки выполнено не менее двух прорезей, разделяющих заднюю кромку на отдельные участки, которые выполнены с разными углами выхода в чередующемся порядке. Такое выполнение рабочего колеса центробежного компрессора обеспечивает рассредоточение потока в окружном направлении с достижением интенсификации энергообмена, что приводит к снижению гидравлических потерь и, следовательно, повышению коэффициента полезного действия рабочего колеса. Согласно описанию изобретения [1] на выходной кромке лопатки выполнено не менее двух прорезей, и не рассматривается задача увеличения ширины лопаток рабочего колеса путем обеспечения безотрывного обтекания переднего диска.

В авторском свидетельстве СССР №580358, МПК F04D 29/28, F04D 27/00, дата публикации 15.11.1977 г. [2] представлен способ регулирования центробежного вентилятора, согласно которому при работе вентилятора с большой производительностью в радиальном рабочем колесе, содержащем передний и основной диски и установленные между ними назад загнутые лопатки, имеющие основную часть и закрылки, которые отклоняют, придавая лопатке S-образную форму. При этом закрылки расположены на всю ширину лопатки на выходе из рабочего колеса. Это повышает коэффициент полезного действия (далее КПД) рабочего колеса.

В описании полезной модели к свидетельству РФ №22978, МПК F04D 29/28, F04D 29/66, дата публикации 10.05.2002 г. [3] представлено радиальное рабочее колесо, содержащее передний и задний диски и установленные между ними назад загнутые лопатки. Данное рабочее колесо серийно выпускается с шириной лопаток до 0,37 диаметра рабочего колеса, однако его аэродинамические характеристики и коэффициент полезного действия, как показали исследования, могут быть улучшены.

В описании изобретения к патенту РФ №2330189, МПК F04D 29/28, F04D 29/66, дата публикации 27.07.2008 г. [4] представлено радиальное рабочее колесо, содержащее передний и основной диски и установленные между ними назад загнутые лопатки, каждая из которых оснащена предкрылком - участком, расположенным ближе к оси вращения рабочего колеса от места примыкания основной части лопатки к поверхности переднего диска, при этом в проекции на плоскость, перпендикулярную оси вращения рабочего колеса, носок передней кромки предкрылка следующей по ходу вращения лопатки не выходит за границы сектора, образованного исходящими из оси вращения лучами под углами ±0,05 углового шага лопаток относительно прямой линии, соединяющей ось вращения рабочего колеса и точку примыкания предыдущей лопатки к переднему диску. Такое выполнение рабочего колеса обеспечивает снижение уровня звуковой мощности за счет уменьшения уровней звуковой мощности на лопаточных частотах и их гармониках. Однако, как показали исследования, могут быть улучшены его аэродинамические характеристики и коэффициент полезного действия при сохранении эффекта снижения звуковой мощности радиального рабочего колеса.

В качестве наиболее близкого аналога изобретения принято радиальное рабочее колесо, представленное в описании полезной модели к патенту [3].

Задачей, решаемой изобретение, является затягивание отрыва потока от переднего диска в межлопаточном пространстве рабочего колеса.

Технический результат изобретения заключается в повышении коэффициента полезного действия и повышении коэффициента статического давления радиального рабочего колеса.

Сущность изобретения состоит в следующем.

Радиальное рабочее колесо, как и в наиболее близком аналоге [3], содержит основной и передний диски, размещенные между дисками лопатки рабочего колеса, выполненные загнутыми назад относительно направления вращения, но в отличие от наиболее близкого аналога [3] каждая лопатка выполнена с прорезью на задней кромке, расположенной от переднего диска на расстоянии не более 0,5 ширины лопатки на выходе из рабочего колеса, при этом часть лопатки между передним диском и прорезью выполнена отогнутой в сторону направления вращения.

При этом прорезь выполнена в плоскости, перпендикулярной оси вращения рабочего колеса.

Радиальное рабочее колесо характеризуется тем, что каждая лопатка рабочего колеса оснащена предкрылком - участком, расположенным ближе к оси вращения рабочего колеса от места примыкания основной части лопатки к поверхности переднего диска, при этом носок передней кромки предкрылка следующей ходу вращения лопатки в проекции на плоскость, перпендикулярную оси вращения рабочего колеса, не выходит за границы сектора, образованного исходящими из оси вращения лучами под углами ±0,05 углового шага лопаток относительно прямой линии, соединяющей ось вращения рабочего колеса и точку примыкания предыдущей лопатки к переднему диску.

При этом боковая кромка предкрылка расположена под острым углом к передней кромке предкрылка.

Кроме того, передняя кромка лопатки установлена под углом ±10 град. к плоскости, перпендикулярной оси вращения рабочего колеса.

Радиальное рабочее колесо характеризуется тем, что передняя кромка предкрылка лопатки колеса выполнена криволинейной.

Радиальное рабочее колесо характеризуется тем, что передняя кромка лопатки колеса выполнена по дуге окружности.

Радиальное рабочее колесо характеризуется тем, что на рабочем колесе установлено 13 лопаток, передняя кромка основной части лопатки на участке примыкания к переднему диску выполнена прямолинейной, основная часть лопатки, соединенная с передним диском, выполнена плоской, а образующая переднего диска на этом участке выполнена в соответствии с уравнениями:

y=(0,29+0,01)x+0,37,

z=(-0,39+0,01)x-0,27,

r2=x2+y2,

где: z=Z/D - относительная координата, направленная вдоль оси вращения рабочего колеса в направлении от основного диска к входу в рабочее колесо;

x=X/D - относительная координата, перпендикулярная оси вращения рабочего колеса;

y=Y/D - относительная координата, перпендикулярная оси z и оси х;

r=R/D - относительный радиус рабочего колеса,

R - текущий радиус рабочего колеса;

X, Y, Z - текущие координаты;

D - диаметр рабочего колеса.

Кроме того, радиальное рабочее колесо характеризуется тем, что ширина лопатки на выходе из рабочего колеса равна не менее 0,25 диаметра рабочего колеса.

Радиальное рабочее колесо характеризуется тем, что диаметр переднего диска составляет 1,05…1,2, а диаметр основного диска составляет 1,05…1,15 диаметра рабочего колеса.

Сущность изобретения поясняется чертежами.

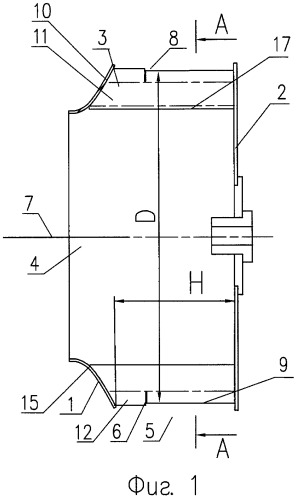

На фиг.1. представлен меридиональный разрез рабочего колеса.

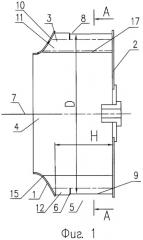

На фиг.2 показан разрез А-А на фиг.1.

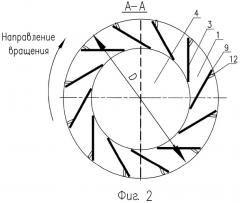

На фиг.3 представлен меридиональный разрез рабочего колеса, лопатки которого оснащены предкрылками.

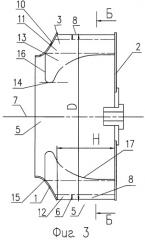

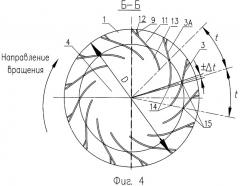

На фиг.4 показан разрез Б-Б на фиг.3.

На фиг.5 показана лопатка с плоской основной частью и предкрылком.

На фиг.6 показан вид В на фиг.5.

На фиг.7 показан меридиональный разрез радиального рабочего колеса с увеличенными передним и задним дисками.

На фиг.8 показан продольный разрез канального вентилятора, использованного для сравнительных испытаний.

На фиг.9 показана напорная характеристика канального вентилятора с рабочими колесами с лопатками без предкрылка.

На фиг.10 показана зависимость коэффициента полезного действия от коэффициента производительности канального вентилятора с рабочими колесами с лопатками без предкрылка.

На фиг.11 показана напорная характеристика канального вентилятора с рабочими колесами с лопатками с предкрылками.

На фиг.12 показана зависимость коэффициента полезного действия от коэффициента производительности свободного радиального рабочего колеса с лопатками с предкрылком.

На фиг.13 показана зависимость коэффициента полезного действия от коэффициента производительности канального вентилятора с рабочими колесами с лопатками при разных удалениях от переднего диска прорези на задней кромке лопатки.

Раскрытие изобретения.

Радиальное рабочее колесо содержит передний 1 и основной 2 диски, установленные между ними лопатки 3. Рабочее колесо оснащено втулкой (не обозначена) для соединения с энергоприводом. Вход 4 воздушного потока в рабочее колесо расположен в плоскости, образованной передними кромками переднего диска 1, а выход 5 воздушного потока из рабочего колеса расположен между внешними кромками переднего 1 и основного 2 дисков (фиг.1). Ширина Н лопатки 3 рабочего колеса определяется расстоянием между передним 1 и основным 2 дисками на выходе 5 рабочего колеса. Лопатки 3 выполнены загнутыми назад (фиг.2). Каждая из лопаток 3 имеет прорезь 6 с отгибом 7, расположенную преимущественно в плоскости, перпендикулярной оси 7 вращения рабочего колеса (фиг.1). Часть лопатки 3 от задней кромки 8 до окончания прорези 6 назовем закрылком 9, а часть лопатки 3 на участке прилегания кромки 10 к переднему диску 1 от прорези 6 в сторону оси вращения 7 - основной частью 11 лопатки 3. При этом часть закрылка 9 лопатки 3 между прорезью 6 и передним диском 1 выполнена с отгибом 12 в направлении вращения рабочего колеса (фиг.2).

Каждая лопатка 3 радиального рабочего колеса может оснащаться предкрылком 13 - участком лопатки 3, расположенным между основной частью 11 лопатки 3 и осью 7 вращения рабочего колеса (фиг.3). При этом в проекции на плоскость, перпендикулярную оси 7 вращения рабочего колеса, носок 14 следующей по ходу вращения лопатки 3А не выходит за границы сектора, образованного исходящими из оси 7 вращения лучами под углами Δt, равными ±0,05 углового шага t=2π/n лопаток 3 относительно прямой линии, соединяющей ось 7 вращения рабочего колеса и точку 15 примыкания передней кромки 16 предкрылка 13 к переднему диску 1 (фиг.4), а боковая кромка 17 предкрылка 10 расположена под острым углом к передней кромке 15 предкрылка 13 (фиг.3): Δt=±0,05t=±0,05·2π/m, где m - количество лопаток.

Передняя кромка 16 предкрылка 13 лопатки 3 может устанавливаться под углом ±10 град. к плоскости, перпендикулярной оси 7 вращения рабочего колеса, задняя кромка 8 лопаток 3 может выполняться как прямолинейной (фиг.5, 6), так и криволинейной (не показано).

Кромка 10 лопатки 3, примыкающей к переднему диску 1, может выполняться криволинейной, например, по дуге окружности или другой кривой (не показано), и прямолинейной (фиг.1, 5). При выполнении рабочего колеса с 13-ю лопатками 3, кромки 10 прямолинейной и основной части 11 лопатки 3 плоской образующая переднего диска 1 на участке примыкания кромки 10 лопатки 3 выполнена в соответствии с уравнениями:

y=(0,29+0,01)x+0,37,

z=(-0,39+0,01)x-0,27,

r2=x2+y2,

где: z=Z/D - относительная координата, направленная вдоль оси 7 вращения рабочего колеса в направлении от основного диска 2 к входу 4 в рабочее колесо;

x=X/D - относительная координата, перпендикулярная оси 7 вращения рабочего колеса;

у=Y/D - относительная координата, перпендикулярная оси z и оси х;

r=R/D - относительный радиус рабочего колеса,

R - текущий радиус рабочего колеса;

X, Y, Z - текущие координаты;

D - диаметр рабочего колеса, то есть диаметр окружности, описываемой задними кромками 8 лопаток 3 рабочего колеса.

Рабочее колесо может выполняться с увеличенными диаметрами переднего диска 1 до 1,05…1,2 и основного диска 2 до 1,05…1,10 диаметра D рабочего колеса (фиг.7), что способствует повышению коэффициента полезного действия рабочего колеса. Наличие прорези 6 с отгибом 12 позволяет увеличить ширину Н лопатки 3 рабочего колеса до 0,25 и более диаметра D рабочего колеса.

В предпочтительном варианте выполнения основная часть 11 лопатки 3 радиального рабочего колеса выполнена плоской, кромки 10 прямолинейными, прорезь 6 с отгибом 12 на закрылке 9 выполнена на 30% ширины Н задней кромки 8 лопатки 3 от переднего диска 1, рабочее колесо оснащено 13 лопатками, а образующая переднего диска 1 выполнена в соответствии с системой уравнений:

y=(0,29±0,01)х+0,37; z=(-0,39±0,01)х-0,27; r2=x2+y2

Рабочее колесо функционирует следующим образом.

Течение в рабочем колесе радиального вентилятора с загнутыми назад лопатками зависит, в основном, от формы лопаток, углов установки лопаток на входе и выходе, формы переднего диска и ширины рабочего колеса. Одним из основных факторов является наличие отрывного течения возле переднего диска. Если течение в рабочем колесе таково, что у переднего диска возникает отрыв, то давление вентилятора падает и его КПД уменьшается. Чем более загнуты назад лопатки, тем более широкие колеса работают устойчиво, без отрыва потока у переднего диска, но при этом тем меньшие диапазоны по коэффициенту производительности может обеспечить рабочее колесо. Для получения наибольших производительностей при заданных размерах вентилятора и углах установки лопаток необходимо увеличивать ширину рабочего колеса, но при достижении некоторой предельной ширины лопаток рабочего колеса уже невозможно сохранить безотрывное течение возле его переднего диска. Таким образом, одной из основных задач является обеспечение устойчивого безотрывного течения у переднего диска в межлопаточном пространстве радиального рабочего колеса.

Для обоснования достижения технического результата данного изобретения проведены сравнительные аэродинамические испытания заявленных радиальных рабочих колес и радиального рабочего колеса, принятого за наиболее близкий аналог. Радиальные рабочие колеса диаметром D=400 мм и шириной лопаток 3Н=148 мм (что составляет 37% от диаметра D рабочего колеса) помещались в серийно выпускаемый корпус канального вентилятора с квадратным поперечным сечением и размерами между стенками канала 556 мм. При этом использовались однотипные двигатели с одинаковой мощностью (фиг.8). Прорезь 6 с отгибом 12 охарактеризована следующими относительными величинами (фиг.6):

k=K/H - относительное удаление прорези 6 от переднего диска 1, равное отношению удалении К прорези 6 от переднего диска 1 к ширине Н лопатки 3;

С - глубина прорези 6 - расстояние от задней кромки 8 неотогнутой части закрылка 9 лопатки 3 до основания прорези 6, во всех испытаниях глубина С прорези 6 была постоянной: С=14 мм;

а=А/Н - относительный отгиб - отношение расстояния А между задними кромками 8 закрылка 9 в отогнутом и исходном положении к ширине Н лопатки 3.

Сравнение напорной аэродинамической характеристики ψs=(φ) и КПД ηS=f(φ) от коэффициента производительности φ установленных в корпусе канального вентилятора заявленного и принятого в качестве наиболее близкого аналога [3] радиальных рабочих колес с лопатками без предкрылков, представлено на фиг.9, 10, а с лопатками с предкрылком - на фиг.11, 12.

При этом обозначения приняты согласно ГОСТ 10616-90 «Радиальные и осевые вентиляторы»:

ψS=2PSV/(ρu2) - коэффициент статического давления;

φ=Q/(Fu) - коэффициент производительности вентилятора;

ηS=QPSV/N - статический КПД вентилятора;

PSV - статическое давление вентилятора, Па;

F=πD2/4 - площадь рабочего колеса, м2;

u=πDn/60 - окружная скорость рабочего колеса, м/с;

n - частота вращения рабочего колеса, об/мин;

Q - производительность вентилятора, м3/с;

D - диаметр рабочего колеса, м.

Как показано на графиках ψS=(φ) на фиг.9 и ηS=f(φ) на фиг.10, наличие прорези 6 и отгиба приводит к повышению коэффициента статического давления ψS и статического КПД ηS вентилятора при одинаковом коэффициенте производительности вентилятора φ по сравнению с радиальным рабочим колесом, принятым в качестве наиболее близкого аналога [3], т.е. радиального рабочего колеса без прорези и отгиба на задней кромке лопаток (на фиг. не показано).

Такой же результат достигается при оснащении лопаток 3 радиального рабочего колеса предкрылками 13, представленными в аналоге [4], а именно на графиках ψS=(φ) на фиг.11 и ηS=f(φ) на фиг.12, показано, что наличие прорези 6 и отгиба 12 приводит к повышению коэффициента статического давления ψS и статического КПД ηS вентилятора при одинаковом коэффициенте производительности вентилятора φ по сравнению с радиальным рабочим колесом с лопатками с предкрылками и без прорези и отгиба (не показано). При этом по сравнению с наиболее близким аналогом [3] на радиальных рабочих колесах с лопатками 3 с предкрылком 13 как с прорезью 6 и отгибом 12, так и без них снижается уровень звуковой мощности на лопаточных частотах и их гармониках.

Представленный на фиг.13 график ηS=f(φ) при различном относительном удалении k=K/H от переднего диска 1 прорези 6 и отгиба 12 по ширине задней кромки 8 лопатки 3 показывает, что существует оптимальное положение прорези 6, не превышающее k=0,5 ширины Н лопатки 3 от переднего диска 1 радиального рабочего колеса.

Таким образом, экспериментальные исследования подтверждают существенность заявленных признаков для достижения заявленного технического результата.

Уровень раскрытия изобретения достаточен для реализации радиального рабочего колеса и его лопаток 3 как при разработке, так и при изготовлении лопаток 3 и радиальных рабочих колес.

ПЕРЕЧЕНЬ ПОЗИЦИЙ И ОБОЗНАЧЕНИЙ В ОПИСАНИИ ИЗОБРЕТЕНИЯ «РАДИАЛЬНОЕ РАБОЧЕЕ КОЛЕСО»

1 - передний диск;

2 - основной диск;

3 - лопатки;

3А - лопатка, следующая за лопаткой 3 по ходу вращения;

4 - вход воздушного потока в рабочее колесо;

5 - выход воздушного потока из рабочего колеса;

6 - прорезь;

7 - ось вращения рабочего колеса;

8 - задняя кромка лопатки 3;

9 - закрылок лопатки 3;

10 - кромка части лопатки 3, примыкающей к переднему диску 1.

11 - основная часть лопатки 3;

12 - отгиб участка закрылка 9 лопатки 3 между прорезью 6 и передним диском 1;

13 - предкрылок лопатки 3;

14 - носок передней кромки 16 предкрылка 12;

15 - точка примыкания лопатки 3 к поверхности переднего диска 1;

16 - передняя кромка предкрылка 13;

17 - боковая кромка предкрылка 13;

Н - ширина лопатки 3 рабочего колеса, равная расстоянию между передним 1 и основным 2 дисками на выходе 5 воздуха из рабочего колеса;

Δt=±0,05t=±0,05·2π/m - сектор допустимого положения точки примыкания лопатки 3 к переднему диску 1 относительно прямой, соединяющей ось вращения 7 и носок следующей по ходу движения лопатки 3А;

t=2π/m - угловой шаг лопаток 3;

m - количество лопаток 3;

z=Z/D - относительная координата, направленная вдоль оси 7 вращения рабочего колеса в направлении от основного диска 2 к входу 4 в рабочее колесо;

x=X/D - относительная координата, перпендикулярная оси 7 вращения рабочего колеса;

y=Y/D - относительная координата, перпендикулярная оси z и оси х;

r=R/D - относительный радиус рабочего колеса,

R - текущий радиус рабочего колеса;

X, Y, Z - текущие координаты;

D - диаметр рабочего колеса, равен диаметру окружности, описываемой концами лопаток 3 рабочего колеса.

ψS=2PSV/(ρu2) - коэффициент статического давления;

φ=Q/(Fu) - коэффициент производительности вентилятора;

ηS=QPSV/N - статический КПД вентилятора;

PSV - статическое давление вентилятора, Па;

N - потребляемая мощность радиального рабочего колеса вентилятора, Вт;

F=πD2/4 - площадь радиального рабочего колеса, м2;

u=πDn/60 - окружная скорость рабочего колеса, м/с;

n - частота вращения рабочего колеса, об/мин;

Q - производительность вентилятора, м3/с.

k=K/H - относительное удаление прорези 6 от переднего диска 1, равное отношению удаления К прорези 6 от переднего диска 1 к ширине Н лопатки 3;

С - глубина прорези 6 - расстояние от задней кромки 8 неотогнутой части закрылка 9 лопатки 3 до основания прорези 6;

α=А/Н - относительный отгиб 12 - отношение расстояния А между задними кромками 8 закрылка 9 лопаток 3 в отогнутом и исходном положениях к ширине Н лопатки 3.

1. Радиальное рабочее колесо, содержащее основной и передний диски, размещенные между дисками лопатки рабочего колеса, выполненные загнутыми назад относительно направления вращения, отличающееся тем, что каждая лопатка выполнена с прорезью на задней кромке, расположенной от переднего диска на расстоянии не более 0,5 ширины лопатки на выходе из рабочего колеса, при этом часть лопатки между передним диском и прорезью выполнена отогнутой в сторону направления вращения.

2. Радиальное рабочее колесо по п.1, отличающееся тем, что прорезь выполнена в плоскости, перпендикулярной оси вращения рабочего колеса.

3. Радиальное рабочее колесо по п.1, отличающееся тем, что каждая лопатка рабочего колеса оснащена предкрылком - участком, расположенным ближе к оси вращения рабочего колеса от места примыкания основной части лопатки к поверхности переднего диска, при этом носок передней кромки предкрылка следующей по ходу вращения лопатки в проекции на плоскость, перпендикулярную оси вращения рабочего колеса, не выходит за границы сектора, образованного исходящими из оси вращения лучами под углами ±0,05 углового шага лопаток относительно прямой линии, соединяющей ось вращения рабочего колеса и точку примыкания предыдущей лопатки к переднему диску.

4. Радиальное рабочее колесо по п.3, отличающееся тем, что боковая кромка предкрылка расположена под острым углом к передней кромке предкрылка.

5. Радиальное рабочее колесо по п.3 или 4, отличающееся тем, что передняя кромка лопатки установлена под углом ±10 град. к плоскости, перпендикулярной оси вращения рабочего колеса.

6. Радиальное рабочее колесо по п.3 или 4, отличающееся тем, что передняя кромка предкрылка лопатки колеса выполнена криволинейной.

7. Радиальное рабочее колесо по п.3 или 4, отличающееся тем, что передняя кромка лопатки колеса выполнена по дуге окружности.

8. Радиальное рабочее колесо по п.1 или 3, отличающееся тем, что на рабочем колесе установлено 13 лопаток, кромка основной части лопатки на участке примыкания к переднему диску выполнена прямолинейной, основная часть лопатки, соединенная с передним диском, выполнена плоской, а образующая переднего диска на этом участке выполнена в соответствии с уравнениями:y=(0,29+0,01)х+0,37;z=(-0,39+0,01)x-0,27;r2=x2+y2,где z=Z/D - относительная координата, направленная вдоль оси вращения рабочего колеса в направлении от основного диска к входу в рабочее колесо;x=X/D - относительная координата, перпендикулярная оси вращения рабочего колеса;y=Y/D - относительная координата, перпендикулярная оси z и оси х;r=R/D - относительный радиус рабочего колеса,R - текущий радиус рабочего колеса;X, Y, Z - текущие координаты;D - диаметр рабочего колеса.

9. Радиальное рабочее колесо по п.1 или 3, отличающееся тем, что ширина лопатки на выходе из рабочего колеса равна не менее 0,25 диаметра рабочего колеса.

10. Радиальное рабочее колесо по п.1 или 3, отличающееся тем, что диаметр переднего диска составляет 1,05…1,2, а диаметр основного диска составляет 1,05…1,15 диаметра рабочего колеса.