Зажимной тормоз транспортного средства

Иллюстрации

Показать всеИзобретение относится к области рельсового транспорта, в частности к зажимным тормозам. Тормозная скоба содержит первый тормозной рычаг, расположенный напротив первой фрикционной поверхности колеса транспортного средства, и второй тормозной рычаг, расположенный напротив второй фрикционной поверхности указанного колеса. Подвижная тормозная колодка установлена на первом тормозном рычаге и выполнена с возможностью приложения усилия торможения к первой фрикционной поверхности. В тормозной скобе расположены поршни, перемещающие подвижную тормозную колодку в соответствии с растяжением мембраны, и направляющая рама, направляющая перемещение поршней в направлении, перпендикулярном первой фрикционной поверхности. Подвижная тормозная колодка прикладывает равномерное усилие торможения к колесу транспортного средства вместе с неподвижной тормозной колодкой, прикрепленной ко второму тормозному рычагу. Достигается обеспечение равномерного прижимного усилия, с которым тормозная колодка прижимается к вращаемому объекту. 12 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к зажимному тормозу транспортного средства, который осуществляет торможение вращаемого объекта путем обжима двух его боковых фрикционных поверхностей, сформированных на обеих сторонах вращаемого объекта.

УРОВЕНЬ ТЕХНИКИ

Как правило, железнодорожный вагон оснащен пневмогидропреобразователем, который преобразует давление сжатого воздуха, поступающего из источника сжатого воздуха, в давление масла таким образом, чтобы привести в действие гидравлический тормоз давлением масла, которое поступает к нему из пневмогидропреобразователя по гидравлической трубе.

В патентах JPH08-226469 и JPH08-226471, опубликованных патентным ведомством Японии в 1996 г., описано гидравлическое тормозное устройство железнодорожного вагона, в котором гидравлический цилиндр прижимает тормозную колодку к фрикционной поверхности вращаемого объекта, в частности тормозного диска, в соответствии с давлением поступающего масла.

Между тем, установка пневматического тормоза, приводимого в действие давлением сжатого воздуха, поступающего из источника сжатого воздуха в железнодорожный вагон, позволяет исключить необходимость применения пневмогидропреобразователя и гидравлической трубы.

В патенте JPH11-193835, опубликованном патентным ведомством Японии в 1999 г., описано пневматическое тормозное устройство железнодорожного вагона, в котором при поступлении сжатого воздуха в воздушную камеру пневматического привода последний прижимает тормозную колодку к фрикционной поверхности вращаемого объекта. Пневматическое тормозное устройство традиционной конструкции, в котором использован рычаг, проиллюстрировано на фиг.6.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

В описанных тормозных устройствах железнодорожных вагонов гидравлический цилиндр или привод прижимает часть тормозной колодки, а не всю тормозную колодку. В результате тормозная скоба может изгибаться под воздействием силы реакции, соответствующей прижимающему усилию, что делает невозможным обеспечение надежного контакта с фрикционной поверхностью. Кроме того, при локальном повышении температуры в тормозной колодке коэффициент ее трения уменьшается, и существует вероятность снижения ее первоначального тормозящего усилия. При этом возможен местный износ тормозной колодки.

Пневматический тормоз, содержащий рычаг, не обеспечивает равномерного прижатия тормозной колодки к фрикционной поверхности вследствие влияния силы трения, действующей на опорную часть рычага, и, следовательно, весьма вероятен местный износ тормозной колодки.

Таким образом, задачей настоящего изобретения является обеспечение равномерного прижимного усилия, с которым тормозная колодка прижимается к вращаемому объекту.

Для решения вышеуказанной задачи согласно настоящим изобретением предложен зажимной тормоз транспортного средства, тормозящий вращение вращаемого объекта путем обжима первой фрикционной поверхности и второй фрикционной поверхности, сформированных на каждой стороне указанного вращаемого объекта, и включающий тормозную скобу, содержащую первый тормозной рычаг, который обращен к первой фрикционной поверхности, и второй тормозной рычаг, который обращен ко второй фрикционной поверхности, подвижную тормозную колодку, которая установлена на первом тормозном рычаге и прикладывает тормозящее усилие к первой фрикционной поверхности путем перемещения по направлению к первой фрикционной поверхности, напорную камеру, сформированную в тормозной скобе, мембрану, которая растягивается в соответствии с давлением напорной камеры, поршни, которые перемещают тормозную колодку в направлении оси вращения вращаемого объекта в соответствии с растяжением мембраны, и направляющее устройство, которое направляет перемещение поршней перпендикулярно первой фрикционной поверхности.

Подробное описание, а также другие характеристики и преимущества настоящего изобретения изложены в нижеследующем описании и проиллюстрированы на прилагаемых чертежах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

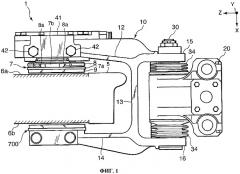

Фиг.1 - вид сверху зажимного тормоза согласно настоящему изобретению.

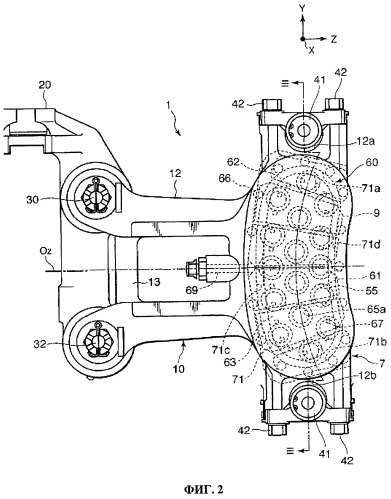

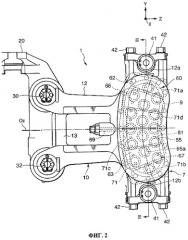

Фиг.2 - вид сбоку зажимного тормоза.

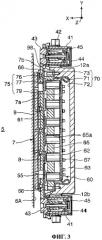

Фиг.3 - продольный разрез зажимного тормоза по оси III-III на фиг.2.

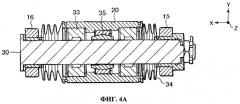

Фиг.4А и 4В - продольные разрезы опор верхнего направляющего штифта и нижнего направляющего штифта согласно настоящему изобретению.

Фиг.5А и 5В - вид сверху подвижной тормозной колодки известного зажимного тормоза с гидравлическим поршнем и подвижной тормозной колодки зажимного тормоза согласно настоящему изобретению.

Фиг.6 показывает вид, аналогичный представленному на фиг.3, с измененной конструкцией мембраны.

Фиг.7 - вид сбоку зажимного тормоза согласно второму варианту реализации настоящего изобретения.

Фиг.8 - продольный разрез зажимного тормоза согласно второму варианту реализации настоящего изобретения по оси VIII-VIII на фиг.7.

Фиг.9 - вид сбоку зажимного тормоза согласно третьему варианту реализации настоящего изобретения.

Фиг.10 - продольный разрез зажимного тормоза согласно третьему варианту реализации настоящего изобретения по оси Х-Х на фиг.9.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Как показано на фиг.1, зажимной тормоз 1 железнодорожного вагона тормозит вращение колеса 5 при помощи подвижной тормозной колодки 7 и неподвижной тормозной колодки 700, расположенных друг напротив друга. Ось X, ось Y и ось Z на чертеже совпадают с соответствующими направлениями оси колеса 5, а именно с вертикальным направлением и направлением вперед-назад, соответственно. Первая фрикционная поверхность 6а и вторая фрикционная поверхность 6b предварительно сформированы на соответствующих боковых поверхностях колеса 5 таким образом, чтобы они были обращены к подвижной тормозной колодке 7 и неподвижной тормозной колодке 700, соответственно.

Подвижная тормозная колодка 7 установлена на конце первого тормозного рычага 12. Неподвижная тормозная колодка 700 установлена на конце второго тормозного рычага 14. Первый тормозной рычаг 12 и второй тормозной рычаг 14 образуют часть тормозной скобы 10 в форме вилки, охватывающей с двух сторон колесо 5.

Как показано на фиг.2, тормозная скоба 10 прикреплена к опорной раме 20 верхним направляющим штифтом 30 и нижним направляющим штифтом 32. Опорная рама 20 прикреплена к тележке или к корпусу железнодорожного вагона.

Как показано на фиг.4А и 4В, верхний направляющий штифт 30 и нижний направляющий штифт 32, соответственно, проходят через раздвоенные консольные опоры 15 и 16, выполненные на тормозной скобе 10. Соответствующие концы верхнего направляющего штифта 30 и нижнего направляющего штифта 32 зафиксированы консольными опорами 15 и 16.

Верхний направляющий штифт 30 проходит через опорную раму 20 между консольными опорами 15 и 16 через две резиновые втулки 33 и радиальный подшипник 35, расположенный между втулками 33. Радиальный подшипник 35 позволяет верхнему направляющему штифту 30 перемещаться в направлении оси Х и совершать возвратно-поступательные движения относительно оси X, а также совершать возвратно-поступательные движения в ограниченных пределах относительно центральной оси Z радиального подшипника 35. С другой стороны, параллельное перемещение верхнего направляющего штифта 30 в направлении оси Y и в направлении оси Z чертежа является ограниченным.

Нижний направляющий штифт 32 проходит через опорную раму 20 между консольными опорами 15 и 16 через резиновую втулку 36. Втулка 36 позволяет нижнему направляющему штифту 32 перемещаться в направлении оси Х и совершать возвратно-поступательные движения относительно оси X, а также совершать возвратно-поступательные движения в ограниченных пределах относительно оси Z аналогично верхнему направляющему штифту 30. Кроме того, упругая деформация резиновой втулки 36 позволяет нижнему направляющему штифту 32 выполнять небольшое параллельное перемещение в направлении оси Y и в направлении оси Z чертежа.

Расстояние между консольными опорами 15 и 16 значительно больше, чем ширина опорной рамы 20, при этом верхний направляющий штифт 30 закрыт резиновым пыльником 34 на участке между опорной рамой 20 и каждой из консольных опор 15, 16, чтобы защитить его от внешних воздействий. Аналогично верхнему направляющему штифту 30 нижний направляющий штифт 32 закрыт резиновым пыльником 34 на участке между опорной рамой 20 и каждой из консольных опор 15, 16.

Благодаря вышеописанной установке верхнего направляющего штифта 30 и нижнего направляющего штифта 32, тормозная скоба 10 может перемещаться в направлении оси Х между тележкой или корпусом железнодорожного вагона и колесом 5, или, иными словами, может иметь относительные перемещения в направлении оси Х перпендикулярно железнодорожному вагону. При этом подвижная тормозная колодка 7 и неподвижная тормозная колодка 700 удерживаются параллельно первой фрикционной поверхности 6а колеса 5 и второй фрикционной поверхности 6b колеса 5, соответственно.

Как показано на фиг.1, тормозная скоба 10 содержит вилку 13, которая соединяет первый тормозной рычаг 12 со вторым тормозным рычагом 14.

Неподвижная тормозная колодка 700, которая расположена на противоположной стороне колеса 5 относительно подвижной тормозной колодки 7, прикреплена непосредственно ко второму тормозному рычагу 14. Неподвижная тормозная колодка 700 содержит прокладку 9, конфигурация которой обеспечивает контакт со второй фрикционной поверхностью 6b во время вращения колеса 5.

Мембранный привод 60, перемещающий подвижную тормозную колодку 7, встроен в первый тормозной рычаг 12, на который опирается подвижная тормозная колодка 7. Подвижная тормозная колодка 7 содержит прокладку 9, конфигурация которой обеспечивает контакт с первой фрикционной поверхностью 6а, корпус 7а, к которому прикреплена прокладка 9, и соеднительную часть 7b, выполненную на задней поверхности корпуса 7а. Соеднительная часть 7b вставлена в держатель 8 и может свободно перемещаться в направлении оси Y. Держатель 8 содержит рельсовые направляющие 8а, которые расположены противоположно друг другу в направлении оси Y и предназначены для размещения и удержания соеднительной части 7b.

Как показано на фиг.3, верхний конец и нижний конец держателя 8, соответственно, входят в пазы 98, выполненные на внешней периферии опорных пальцев 43, расположенных выше и ниже держателя 8. Опорные пальцы 43 выступают в направлении колеса 5 из регулировочных прокладок 41, которые прикреплены, соответственно, к верхнему и нижнему концам первого тормозного рычага 12 опорными болтами 42. При вставлении верхнего и нижнего концов держателя 8 в пазы 98 верхний и нижний концы соеднительной части 7b подвижной тормозной колодки 7 упираются в концы опорных пальцев 43, при этом перемещение подвижной тормозной колодки 7 в направлении оси Y ограничено.

Для прикрепления подвижной тормозной колодки 7 первому тормозному рычагу 12 соеднительную часть 7b подвижной тормозной колодки 7 вставляют в рельсовые направляющие 8а держателя 8 снизу в таком положении, когда регулировочное устройство 41 и опорный палец 43 отсоединены от нижнего конца первого тормозного рычага 12. Когда соеднительная часть 7b дойдет до определенной позиции держателя 8, регулировочную прокладку 41 и опорный палец 43 прикрепляют опорным болтом 42 к нижнему концу первого тормозного рычага 12. При этом верхний конец и нижний конец держателя 8, соответственно, входят в пазы 98 опорных пальцев 43 таким образом, что перемещение подвижной тормозной колодки 7 в направлении оси Y ограничено.

Регулировочное устройство 41 содержит возвратную пружину 44, которая смещает подвижную тормозную колодку 7 в направлении, противоположном первой фрикционной поверхности 6а, и регулировочный механизм 45 для регулировки зазора, который устанавливает практически постоянную величину зазора между подвижной тормозной колодкой 7 и первой фрикционной поверхностью 6а, если на подвижную тормозную колодку 7 не действует какая-либо сила, кроме силы сжатия возвратной пружины 44. При отключении тормоза подвижная тормозная колодка 7 отходит от первой фрикционной поверхности 6а под действием возвратной пружины 44 и располагается напротив первой фрикционной поверхности 6а с зазором, величину которого задает механизм 45.

Регулировочное устройство 41 представляет собой известный механизм, который описан в патенте JPH06-288417, опубликованном патентным ведомством Японии в 1994 г. Его содержание включается в данную заявку в качестве ссылки, и поэтому подробное описание опускается.

При помощи вышеописанной опорной конструкции подвижная тормозная колодка 7 опирается на первый тормозной рычаг 12 и способна перемещаться в направлении оси X, оставаясь параллельной первой фрикционной поверхности 6а.

Как показано на фиг.2, на верхнем конце и нижнем конце первого тормозного рычага 12 выполнены дугообразные выемки 12а и 12b, соответственно, предназначенные для присоединения регулировочных устройств 41. Мембранный привод 60 присоединен к первому тормозному рычагу 12 между верхним и нижним регулировочными устройствами 41 и обращен к подвижной тормозной колодке 7.

Как показано на фиг.3, мембранный привод 60 содержит закрытый цилиндр 70, сформированный в тормозном рычаге 12, мембрану 75, расположенную в цилиндре 70, напорную камеру 63, расположенную между донной частью 72 цилиндра 70 и мембраной 75, поршни 55, расположенные между мембраной 75 и подвижной тормозной колодкой 7, и направляющую раму 65, которая поддерживает поршни 55 с обеспечением возможности их перемещения в направлении оси X. Во время торможения железнодорожного вагона мембрана 75 перемещает поршни 55 под действием давления воздуха, поступающего в напорную камеру 63, при этом держатель 8 сжимается в направлении оси X, и в результате подвижная тормозная колодка 7 прижимается к первой фрикционной поверхности 6а. Для этого держатель 8 выполняют таким образом, чтобы его плоская поверхность была больше, чем участок мембраны 75, на котором расположены поршни 55.

Цилиндр 70 содержит внутреннюю стенку 71, которая имеет по существу эллиптическое поперечное сечение и проходит в направлении оси X, а также донную часть 72, которая выполнена как единое целое с внутренней стенкой 71 цилиндра в плоскости, определяемой осью Y и осью Z, и закрывает один конец цилиндра 70, и кольцеобразную соединительную опору 73, сформированную на другом конце стенки 71 для присоединения периферийной кромки 76 мембраны 75.

Как показано на фиг.2, прокладка 9 подвижной тормозной колодки 7 имеет криволинейную форму, закругленную в направлении вращения колеса 5, и разделена на сегменты относительно направления вращения колеса 5, что показано на чертеже пунктирными линиями. Каждый сегмент прикреплен к корпусу 7а.

Как видно с направления оси X, внутренняя стенка 71 цилиндра образована криволинейными частями 71с и 71d, сформированными вокруг наружной периферийной кромки прокладки 9 подвижной тормозной колодки 7 и обращенными в направлении оси Z, или, иными словами, в направлении вперед-назад относительно железнодорожного вагона, а также верхней и нижней дугообразными частями 71а и 71b, соединенными с указанными криволинейными частями 71с и 71d. Как видно с направления оси X, дуга криволинейных частей 71с и 71d стенки соответствует концентрической окружности с центром на оси колеса 5.

Цилиндр 70 и подвижная тормозная колодка 7 являются вертикально симметричными относительно центральной оси Oz, параллельной оси Z, тормозной скобы 10. Соединительные выемки 12а и 12b регулировочного устройства расположены в вертикально симметричных позициях относительно центральной оси Oz. Дугообразные части 71а и 71b внутренней стенки 71 цилиндра образуют дуги, которые имеют ориентацию, противоположную относительно соединительных выемок 12а и 12b регулировочного устройства.

Как показано на фиг.3, кольцеобразная соединительная опора 73 сформирована на конце внутренней стенки 71 цилиндра в плоскости, заданной осью Y и осью Z. Периферийная кромка направляющей рамы 65 прикреплена к опоре 73 болтами 66. При этом периферийная кромка 76 мембраны 75 расположена между периферийной кромкой направляющей рамы 65 и соединительной опорой 73.

Мембрана 75 имеет периферийную кромку 76, гофрированную часть 77, которая проходит от периферийной кромки 76 к донной части 72 вдоль внутренней стенки 71 цилиндра, а затем отгибается назад и внутрь по существу на 180 градусов, и прижимающую часть 79, которая прижимает поршни и образует на внутренней стороне гофрированной части 77 плоскость, параллельную подвижной тормозной колодке 7. Периферийная кромка 76, гофрированная часть 77 и прижимающая часть 79 выполнены за одно целое из резины. Прижимающая часть 79 имеет по существу эллиптическую плоскую форму, несколько меньше, поперечного сечения цилиндра 70, которое ограничено внутренней стенкой 71 цилиндра, но аналогичной формы.

Направляющая рама 65 расположена между мембраной 75 и держателем 8. В направляющей раме 65 в направлении оси Х выполнены направляющие отверстия 65а, число которых равно числу поршней 55, при этом поршни 55 входят в соответствующие направляющие отверстия 65а и могут свободно перемещаться в направлении оси X.

Как показано на фиг.2, направляющие отверстия 65а расположены с равными угловыми интервалами на трех концентрических окружностях с центром на оси колеса 5. Направляющие отверстия 65а, выполненные на средней из трех концентрических окружностей, расположены с равными интервалами и обращены к центральной части подвижной тормозной колодки 7. Направляющие отверстия 65а, выполненные на наружной из трех концентрических окружностей, расположены с равными интервалами вдоль криволинейной части 71с стенки и обращены к наружной периферийной части подвижной тормозной колодки 7. Направляющие отверстия 65а, выполненные на внутренней из трех концентрических окружностей, расположены с равными интервалами вдоль криволинейной части 71d стенки и обращены к внутренней периферийной части подвижной тормозной колодки 7.

Наружный диаметр каждого поршня 55 составляет, например, 22 миллиметра (мм). Поршни 55 располагаются по существу с одинаковой плотностью на всей поверхности подвижной тормозной колодки 7.

На фиг.2 показано, что поршни 55 располагаются тремя рядами, однако такое расположение поршней 55 не является ограничительным. Изменяя наружный диаметр и длину поршней 55 в осевом направлении, можно регулировать распределение усилия прижима, прилагаемого к подвижной тормозной колодке 7.

Как показано на фиг.3, к концу каждого поршня 55 прикреплена дискообразная теплоизолирующая пластина 61, изготовленная из теплоизолирующего материала. Теплоизолирующая пластина 61 предотвращает передачу теплоты, которая образуется в прокладке 9, мембране 75.

Тыльная пластина 62 присоединена к задней поверхности прижимающей части 79 мембраны 75. Тыльная пластина 62 прикреплена к прижимающей части 79 болтами 67. Тыльная пластина 62 выполнена из листового материала и имеет форму, по существу идентичную форме прижимающей части 79. Болты 67 расположены по существу с равными интервалами вдоль периферийной кромки тыльной пластины 62.

Как показано на фиг.2, в тормозной скобе 10 выполнено сквозное отверстие 69 для подачи сжатого воздуха в напорную камеру 63 из источника сжатого воздуха, установленного в железнодорожном вагоне. Сквозное отверстие 69 выполнено на центральной оси Oz тормозной скобы 10 путем механической обработки. Подачу сжатого воздуха в напорную камеру 63 через сквозное отверстие 69 регулируют при помощи переключающего клапана, который функционирует в соответствии с управляющим сигналом, поступающим от контроллера. При отсутствии торможения напорная камера 63 открыта и сообщается с атмосферой.

При отсутствии торможения в зажимном тормозе 1, описанном выше, подвижная тормозная колодка 7 удалена от первой фрикционной поверхности 6а колеса 5 действием упругой силы возвратных пружин 44 двух регулировочных устройств 41. Кроме того, давление в напорной камере 63 является низким, и поэтому мембрана 75 сжимается таким образом, что поршни 55 удерживаются в отведенной позиции.

При торможении мембрана 75 растягивается в соответствии с подачей сжатого воздуха в напорную камеру 63, при этом возвратные пружины 44 регулировочных устройств 41 деформируются таким образом, что подвижная тормозная колодка 7 прижимается к первой фрикционной поверхности 6а под действием поршней 55, теплоизоляционной пластины 61 и держателя 8. В результате прокладка 9 подвижной тормозной колодки 7 входит в контакт с первой фрикционной поверхностью 6а колеса 5, вызывая таким образом торможение вращения колеса 5 посредством силы трения.

На фиг.5А показан известный зажимной тормоз с гидравлическим поршнем. Известное устройство выполняет торможение при помощи двух поршней, прижимающих подвижную тормозную колодку 7 к вращаемому объекту, используя давление рабочей жидкости на масляной основе, которая поступает в масляную напорную камеру 48. В известном устройстве размеры цилиндра 47, в котором размещены поршни, и требуемое давление масла, поступающего в масляную напорную камеру 48, определяют следующим образом. Заштрихованная часть чертежа показывает площадь поверхности поршня, к которой прикладывается давление.

Диаметр цилиндра 47: Ф 38 (мм) × 2

Площадь поперечного сечения цилиндра 47 (площадь поверхности поршня, к которой прикладывается давление): 2,268 квадратных миллиметра (мм2)

Требуемое давление масла: 9 мегапаскалей (МПа)

Сила прижатия = 2268×9 = примерно 20 килоньютонов (кН)

Фиг.5В иллюстрирует пневматический мембранный зажимной тормоз 1 согласно настоящему изобретению. Для этого тормоза площадь поперечного сечения цилиндра 70 и требуемое давление воздуха, поступающего в напорную камеру 63, определяют следующим образом.

Площадь поперечного сечения цилиндра 70 (= площадь поверхности мембраны 75, к которой прикладывается давление): 27,697 (мм2)

Требуемое давление воздуха: 0.75 (МПа)

Сила прижатия = 27697×0.75 = примерно 20 (кН)

Сила прижатия подвижной тормозной колодки зажимного тормоза 1 согласно настоящему изобретению составляет примерно 20 кН, т.е. идентична силе прижатия в известном зажимном тормозе с гидравлическим поршнем.

Таким образом, на мембране 75 в ограниченном пространстве тормозной скобы 10 можно получить достаточно большую площадь поверхности для приложения давления, и, следовательно, мембранный привод 60 зажимного тормоза 1 может обеспечить требуемую силу прижатия к подвижной тормозной колодке 7, используя давление воздуха, которое гораздо ниже, чем требуемое давление масла.

Зажимной тормоз 1 согласно настоящему изобретению прижимает тормозную колодку 7 к первой фрикционной поверхности 6а поршнями 55 вследствие расширения мембраны 75. Даже в том случае, если тормозная скоба 10 изгибается или на поверхности вращения первой фрикционной поверхности 6а в результате реакции на усилие прижима возникает деформация, подвижная тормозная колодка 7 прижимается к первой фрикционной поверхности 6а, оказывая равномерное давление по поверхности контакта. Таким образом, коэффициент трения подвижной тормозной колодки 7 может постоянно поддерживаться на высоком уровне, что позволяет сохранить первоначальное усилие торможения подвижной тормозной колодки 7. Кроме того, поскольку давление равномерно распределено по поверхности контакта, локальное повышение температуры в подвижной тормозной колодке 7 или на первой фрикционной поверхности 6а маловероятно и, следовательно, маловероятным является возникновение местного износа подвижной тормозной колодки 7 и первой фрикционной поверхности 6.

Если при торможении тормозной рычаг 12 тормозной скобы 10 отгибается в направлении отсоединения от первой фрикционной поверхности 6а от колеса 5, подвижная тормозная колодка 7 удерживается параллельно первой фрикционной поверхности 6а. Таким образом, обеспечивается возможность предотвращения местного износа прокладки 9 в радиальном направлении.

Поршни 55 и направляющая рама 65 зажимного тормоза 1 располагаются между мембраной 75 и подвижной тормозной колодкой 7, что препятствует передаче теплоты этими элементами от подвижной тормозной колодки 7 мембране 75. Таким образом, снижена вероятность термического повреждения мембраны 75.

Мембранный привод 60 перемещает подвижную тормозную колодку 7, непосредственно используя давление сжатого воздуха, который поступает из источника сжатого воздуха, установленного в железнодорожном вагоне, поэтому необходимость в установке пневмогидропреобразователя, источника давления масла и гидравлической системы в железнодорожном вагоне отсутствует. Таким образом, применение зажимного тормоза 1 согласно настоящему изобретению обеспечивает снижение веса железнодорожного вагона.

Вместо сжатого воздуха в напорную камеру 63 зажимного тормоза 1 может подаваться масло под давлением. В этом случае также используют большее количество поршней, чем в традиционном зажимном тормозе с гидравлическими поршнями, что позволяет равномерно прижимать подвижную тормозную колодку 7. Кроме того, за счет применения большого количества поршней увеличивается площадь поверхности, к которой прикладывается давление, в результате чего требуемое усилие прижима можно обеспечить при низком давлении масла. Это позволяет уменьшить размеры пневмогидропреобразователя.

Тормозная скоба 10 поддерживается в плавающем состоянии верхним направляющим штифтом 30 и нижним направляющим штифтом 32, что позволяет перемещать ее в направлении оси Х относительно опорной рамы 20, и, следовательно, перемещая при помощи мембранного привода 60, установленного на первом тормозном рычаге 12, первый тормозной рычаг 12 и второй тормозной рычаг 14, которые выполнены в форме вилки, охватывающей две фрикционные поверхности 6а и 6b, подвижную тормозную колодку 7 можно прижимать к противоположной первой фрикционной поверхности 6а, а неподвижную тормозную колодку 700 можно с такой же силой прижимать ко второй фрикционной поверхность 6b. Таким образом, число конструкционных компонентов мембранного привода 60 можно уменьшить, что позволяет уменьшить размер зажимного тормоза 1.

Подвижная тормозная колодка 7 зажимного тормоза 1 опирается на тормозную скобу 10 при помощи двух опорных пальцев 43, а между опорными пальцами 43 сформирована напорная камера 63. Таким образом, когда опорные пальцы 43 растягиваются и сжимаются в соответствии с растяжением мембраны 75, подвижная тормозная колодка 7 может плавно перемещаться к первой фрикционной поверхности 6а и удаляться от нее. Кроме того, между опорными пальцами 43 можно обеспечить достаточно большую площадь поверхности мембраны 75, к которой прикладывается давление, поэтому требуемую силу прижатия можно прикладывать к подвижной тормозной колодке 7 в широких пределах. При этом мембрана 75 и направляющая рама 65 располагаются таким образом, что накладываются друг на друга в направлении оси X, поэтому указанные элементы можно разместить в ограниченном пространстве тормозной скобы 10. Это позволяет избежать увеличения размера тормозной скобы 10.

Прокладка 9 подвижной тормозной колодки 7 имеет криволинейную форму, соответствующую первой фрикционной поверхности 6а, а внутренняя стенка 71 цилиндра имеет переднюю и заднюю криволинейные части 71с и 71d, форма которых совпадает с формой прокладки 9, а также верхнюю и нижнюю дугообразные части 71а и 71b, соединенные с передней и задней криволинейными частями 71с и 71d. Таким образом, в ограниченном пространстве тормозной скобы 10 можно получить достаточно большую площадь поверхности мембраны 75, к которой прикладывается давление. Кроме того, можно исключить изгиб периферийной кромки 76 мембраны 75, и, следовательно, обеспечить увеличение долговечности мембраны 75.

Держатель 8, теплоизоляционная пластина 61 и поршни 55 зажимного тормоза 1 расположены между подвижной тормозной колодкой 7 и прижимающей частью 79 мембраны 75, поэтому передачу теплоты от подвижной тормозной колодки 7 к мембране 75 можно надежно блокировать. Это позволяет предотвратить термическое повреждение резиновой мембраны 75.

Тыльная пластина 62 зажимного тормоза 1 прикреплена к прижимающей части 79, при этом жесткость контакта между прижимающей частью 79 и теплоизоляционной пластиной 61 повышается, что приводит к увеличению прочности прижимающей части 79. Однако применение тыльной пластины 62 можно исключить, как показано на фиг.6.

Далее описан второй вариант реализации настоящего изобретения, который иллюстрируют фиг.7 и 8.

Как показано на фиг.8, зажимной тормоз 1 согласно этому варианту реализации содержит цилиндр 80, сформированный в первом тормозном рычаге 12, с двумя открытыми концами, который заменяет цилиндр 70, используемый в первом варианте реализации, и крышку 92, которая закрывает один конец цилиндра 80, образуя донную часть. В цилиндре 80 расположена мембрана 75.

Цилиндр 80 имеет внутреннюю стенку 82, которая имеет по существу эллиптическое поперечное сечение и проходит в направлении оси X, и кольцеобразную соединительную опору 81, которая сформирована в плоскости, определяемой осью Y и осью Z для соединения с периферийной кромкой 76 мембраны 75.

Как показано на фиг.7, цилиндр 80, подвижная тормозная колодка 7, крышка 92 и соединительная опора 81 являются вертикально симметричными относительно центральной оси Oz тормозной скобы 10, которая проходит параллельно оси Z.

В опоре 81 с предварительно заданным интервалом сформированы отверстия под болты. Крышка 92 прикреплена к опоре 81 болтами 84, завинченными в эти отверстия.

Внутренняя стенка 82 цилиндра образована передней и задней криволинейными частями 82с и 82d, которые огибают прокладку 9 подвижной тормозной колодки 7, а также верхней и нижней дугообразными частями 82а и 82b, которые соединяют переднюю и заднюю криволинейные части 82с и 82d.

Как показано на фиг.8, периферийная кромка 76 мембраны 75 расположена между соединительной опорой 81 и крышкой 92.

Между опорой 81 и внутренней стенкой 82 цилиндра 80 сформирована фаска 83. Фаска 83 служит для обеспечения плавного изгиба мембраны 75 от периферийной кромки 76 к гофрированной части 77.

Гофрированная часть 77 изгибается по существу на 90 градусов вокруг фаски 83 от периферийной кромки 76, растягивается в сторону направляющей рамы 65 вдоль внутренней стенки 82 цилиндра, а затем изгибается по существу на 180 градусов до прижимающей части 79. Благодаря такой конструкции мембраны 75 внутренняя стенка 82 цилиндра расположена за пределами напорной камеры 63 в отличие от внутренней стенки 71 цилиндра в первом варианте реализации.

На противоположном конце цилиндра 80 относительно крышки 92 сформирована кольцеообразная соединительная опора 95, расположенная напротив колеса 5. К соединительной опоре 95 болтами 96 прикреплена направляющая рама 65.

Все остальные компоненты идентичны компонентам, применяемым в первом варианте реализации.

В данном варианте реализации обеспечиваются положительные эффекты аналогично первому варианту реализации.

Далее описан третий вариант реализации настоящего изобретения, который иллюстрируют фиг.9 и 10.

Этот вариант отличается от второго варианта реализации тем, что держатель 8 исключен, а подвижная тормозная колодка 7 опирается непосредственно на соответствующие опорные пальцы 43.

Подвижная тормозная колодка 7 содержит прокладку 9, конфигурация которой обеспечивает контакт с вращающейся первой фрикционной поверхностью 6а, корпус 7а, к которому прикреплена прокладка 9, и соеднительную часть 7b, сформированную на задней поверхности корпуса 7а.

Кольцеобразный паз 86 сформирован на наружной боковой поверхности обоих опорных пальцев 43. Кромки 85, которые входят в пазы 86 верхнего и нижнего опорных пальцев 43, сформированы, соответственно, на верхнем конце и нижнем конце соеднительной части 7b.

Путем вставления кромок 85 в пазы 86 верхнего и нижнего опорных пальцев 43 подвижная тормозная колодка 7 соединена с первым тормозным рычагом 12. Опорные пальцы 43 опираются на регулировочные устройства 41 и могут перемещаться вперед и назад относительно первой фрикционной поверхности 6а. Подвижная тормозная колодка 7 подходит к первой фрикционной поверхности 6а или удаляется от нее в соответствии с расширением/сжатием мембраны 75.

В данном варианте реализации обеспечиваются положительные эффекты аналогично второму варианту реализации.

Кроме того, в этом варианте реализации кромки 85 верхнего и нижнего концов соеднительной части 7b подвижной тормозной колодки 7 опираются непосредственно на опорные пальцы 43, таким образом, во время торможения мембрана 75 прижимает подвижную тормозную колодку 7 непосредственно поршнями 55. Это позволяет исключить применение держателя 8, упростить конструкцию зажимного тормоза 1 и уменьшить размер тормозной скобы 10 в направлении оси X.

Содержание патентной заявки Tokugan 2007-265597, зарегистрированной 11 октября 2007 г. в Японии, включено в данное описание.

Настоящее изобретение описано со ссылками на некоторые варианты реализации, однако описанные выше варианты реализации не ограничивают изобретение. Для специалистов в данной области техники очевидна возможность модифицирования приведенных вариантов реализации путем внесения изменений в пределах прилагаемой формулы изобретения.

Так, например, в вышеуказанных вариантах реализации фрикционные поверхности 6а и 6b, сформированные на обеих сторонах колеса 5, обжаты тормозными колодками 7 и 700. Однако настоящее изобретение может применяться в зажимном тормозе, в котором фрикционные поверхности 6а и 6b представляют собой соответствующие поверхности вращаемого объекта, который вращается совместно с колесом 5, при этом указанные фрикционные поверхности 6а и 6b расположены между тормозными колодками 7 и 700.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Как описано выше, зажимной тормоз согласно настоящему изобретению позволяет получить равномерное усилие прижима тормозной колодки к вращаемому объекту. Таким образом, наиболее благоприятный эффект имеет место в случае применения описанного зажимного тормоза для торможения колес железнодорожного вагона, где требуется большое усилие прижима тормозной колодки.

Варианты реализации настоящего изобретения, представляющие собой объекты исключительных прав, изложены в нижеследующей формуле изобретения.

1. Зажимной тормоз (1) транспортного средства, тормозящий вращение вращаемого объекта (5) путем обжатия первой фрикционной поверхности (6а) и второй фрикционной поверхности (6b), сформированных на каждой стороне указанного вращаемого объекта (5), содержащий:тормозную скобу (10), имеющую первый тормозной рычаг (12), который обращен к первой фрикционной поверхности (6а), и второй тормозной рычаг (14), который обращен ко второй фрикционной поверхности (6b);подвижную тормозную колодку (7), которая установлена на первом тормозном рычаге (12) и прикладывает тормозящее усилие к первой фрикционной поверхности (6а) путем перемещения по направлению к ней;напорную камеру (63), сформированную в тормозной скобе (10), при этом первый тормозной рычаг (12) содержит цилиндр (70, 80), который имеет внутреннюю стенку (71, 82);мембрану (75), которая растягивается в соответствии с давлением напорной камеры (63), причем мембрана (75) содержит прижимающую часть (79) для прижатия поршней, которая контактирует с подвижной тормозной колодкой (7) через эти поршни (55), и гофрированную часть (77), сформированную на периферии указанной прижимающей части (79) с обеспечением возможности перемещения последней в направлении оси вращения вращаемого объекта (5), а гофрированная часть (77) расположена в пределах внутренней стенки (71, 82) цилиндра (70, 80);поршни (55), перемещающие подвижную тормозную колодку (7) в направлении оси вращения вращаемого объекта (5) в соответствии с растяжением мембраны (75);направляющее устройство (65), направляющее перемещение поршней (55) перпендикулярно первой фрикционной поверхности (6а);опорный механизм (30, 32), на который опирается тормозная скоба (10) с возможностью перемещения в направлении оси вращения вращаемого объекта (5); инеподвижную тормозную колодку (700), которая прикреплена ко второму тормозному рычагу (14) и прикладывает усилие торможения ко второй фрикционной поверхности (6b) совместно с подвижной тормозной колодкой (7) при создании давления в напорной камере (63)