Кольцевая камера сгорания газотурбинного двигателя

Иллюстрации

Показать всеКольцевая камера сгорания газотурбинного двигателя с основной осью содержит внутреннюю и внешнюю стенки, основание камеры, которое располагается между вышеупомянутыми стенками в передней части камеры, и две крепежные скобы. Крепежные скобы установлены позади камеры и обеспечивают крепление, соответственно, стенок к другим частям газотурбинного двигателя. Каждая стенка разделена на множество граничащих друг с другом секторов. Каждый сектор крепится к основанию камеры и к одной из крепежных скоб. Боковые края секторов наклонены по окружности относительно вышеупомянутой основной оси. Изобретение позволяет соответствующим образом реагировать на возникающие расхождения значений линейного расширения между внешней и внутренней стенками, с одной стороны, и основанием камеры и крепежными скобами с другой стороны. 2 н. и 7 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к кольцевой камере сгорания газотурбинного двигателя, обычно включающей в себя внутреннюю стенку, внешнюю стенку, основание камеры, расположенное между вышеупомянутыми стенками в передней части вышеназванной камеры, и две крепежные скобы, размещаемые позади основания камеры и обеспечивающие крепление, соответственно, вышеупомянутых стенок к другим деталям газотурбинного двигателя, как правило, к внутреннему и внешнему картерам, окружающим камеру сгорания.

Вышеупомянутые внутренняя и внешняя стенки камеры сгорания ранее изготавливались из металла или металлических сплавов. В связи с этим возникла необходимость охлаждать эти стенки для того, чтобы они могли выдерживать температуры, достигаемые во время работы газотурбинного двигателя.

В настоящее время с целью уменьшения количества воздуха, направляемого на охлаждение стенок, данные стенки изготавливаются преимущественно из керамических материалов, а не из металла. На практике, керамические материалы лучше выдерживают высокие температуры и обладают более низким по сравнению с обычно используемыми материалами объемным весом. Применение воздуха для охлаждения, а также других материалов позволяет повысить коэффициент полезного действия газотурбинного двигателя. Следует отметить, что используемые керамические материалы преимущественно представляют собой композитные материалы, основной структурной составляющей которых является керамика, которая была выбрана благодаря присущим ей хорошим механическим свойствам.

В соответствии с достигнутым уровнем техники основание камеры и крепежные скобы изготавливаются предпочтительнее из металла или из металлических сплавов, чем из керамики, поскольку это дает возможность применять известные и апробированные на настоящий момент методы крепления, позволяющие прикреплять крепежные скобы к металлическому картеру камеры сгорания, а элементы системы впрыска к основанию камеры. Речь может идти, например, о сварном или болтовом соединении.

Кроме того, используемая при изготовлении стенок керамика часто обладает коэффициентом линейного расширения, который приблизительно в три раза меньше, чем у металлов, используемых при изготовлении основания камеры и вышеупомянутых скоб. Такое расхождение является причиной возникновения напряжения в деталях, соединяемых друг с другом в процессе сборки, а также в случае увеличения их температуры в процессе эксплуатации. Подобное напряжение может привести к образованию трещин в крепежных скобах или в стенках, если эти скобы не обладают достаточной гибкостью, при этом керамические материалы по своей природе являются достаточно хрупкими.

В патенте FR 2 855 249 дано описание варианта решения данной проблемы, в соответствии с которым необходимо было иметь множество гибких кронштейнов крепления, соединяющих основание камеры с вышеупомянутыми стенками, при этом такие кронштейны могли бы упруго деформироваться в зависимости от разницы линейного расширения этих деталей.

Известны также решения (их описания представлены в заявках на патент FR 2 825 781 и FR 2 825 784), суть которых состоит в прикреплении стенок к картерам камеры сгорания посредством многочисленных гибких кронштейнов крепления, упруго деформируемых и заменяющих кольцевые крепежные скобы.

Согласно всем этим патентам, которые базируются на существующем уровне техники, внутренние и внешние стенки камеры сгорания выполнены как единый элемент, имеющий форму усеченного конуса.

Основным недостатком известных специалистам конструкций, в которых применяются гибкие кронштейны крепления, является плохая динамическая устойчивость этих кронштейнов крепления в процессе работы газотурбинного двигателя, в результате чего часто возникает необходимость использования систем амортизации, позволяющих уменьшить деформацию этих кронштейнов крепления и возникающую вибрацию.

Кроме того, как показано в патенте FR 2 855 249, на уровне основания камеры между кронштейнами крепления существуют пространства, в которые попадает приточный воздух, что может уменьшить коэффициент полезного действия камеры сгорания и привести к образованию вредных для окружающей среды выбросов, как например, не до конца сожженных веществ и (или) одноокиси углерода.

Задача данного изобретения состоит в устранении отмеченных недостатков или, по меньшей мере, в уменьшении их последствий, и в создании камеры сгорания, конструкция которой представляет собой альтернативный вариант конструкции с гибкими кронштейнами крепления, способную соответствующим образом реагировать на возникающие расхождения значений линейного расширения между внутренней и внешней стенками, с одной стороны, и основанием камеры и крепежными скобами, с другой стороны.

Для решения задачи предлагается кольцевая камера сгорания вышеупомянутого типа, отличающаяся тем, что каждая стенка камеры разделена на множество граничащих друг с другом секторов, каждый из которых крепится к основанию камеры и к одной из крепежных скоб.

Стенки в результате их деления на секторы могут деформироваться в зависимости от линейного расширения основания камеры и крепежных скоб (такое линейное расширение больше, чем линейное расширение стенок). Например, при повышении температуры, во время которого происходит расширение основания камеры и (или) крепежных скоб (т.е. увеличение их диаметров), граничащие друг с другом секторы стенок расходятся между собой по окружности, что приводит к увеличению диаметра этих стенок. Таким образом, в этих деталях удается избежать возникновения проблем термомеханического характера.

Предпочтительно не использовать гибкие узловые соединения для прикрепления секторов стенок к основанию камеры и крепежным скобам. Наоборот, их следует жестко прикреплять к этим элементам, например, методом болтового соединения. Таким образом, в процессе эксплуатации данная конструкция обладает более хорошей динамической устойчивостью по сравнению с конструкцией, снабженной гибкими кронштейнами крепления.

Предпочтительно, чтобы сектора стенок имели боковые края, а боковые края двух соседних секторов находили друг на друга и ограничивали тем самым прохождение между секторами приточного воздуха, поступающего внутрь камеры сгорания снаружи. Действительно, такое прохождение воздуха, если он не контролируется, приводит к поступлению в камеру очень большого количества воздуха, что вызывает образование вредных для окружающей среды выбросов, например, не сожженных полностью веществ и(или) одноокиси углерода, и снижает тем самым коэффициент полезного действия камеры сгорания. И наоборот, контролируемое количество воздуха может использоваться для охлаждения стенок, как это было описано выше.

Предпочтительно, чтобы предпринимались попытки осуществить охлаждение внутренней поверхности внутренней и внешней стенок. В связи с этим необходимо, чтобы на эти поверхности подавалось определенное количество приточного воздуха.

Известный специалистам способ решения проблемы состоит в изготовлении множества маленьких отверстий в вышеупомянутых стенках, через которые проходит строго определенное количество приточного воздуха. Обычно принято говорить о множестве отверстий. Вместе с тем недостатками такого решения являются значительное увеличение себестоимости вышеупомянутых стенок, существенное ухудшение устойчивости и возникновение механических повреждений.

Для решения этой дополнительно возникшей проблемы в настоящем изобретении предлагается экономически более выгодная альтернатива варианту изготовления множества отверстий.

Эта задача решается благодаря наличию радиального зазора (в направлении, перпендикулярном оси вращения газотурбинного двигателя) между соседними секторами, которые находят друг на друга, при этом данный зазор обеспечивает поступление приточного воздуха внутрь вышеупомянутой камеры извне и охлаждение внутренней поверхности, по меньшей мере, одного из секторов.

В связи с тем что сектора перекрывают друг друга, приточный воздух, подаваемый внутрь камеры извне, перемещается не в радиальном направлении, а по окружности, перемещаясь, по меньшей мере, частично вдоль внутренней поверхности внутренней и внешней стенок и обеспечивая тем самым возможность их охлаждения. Кроме того, используя этот радиальный зазор, удается контролировать количество охлаждающего воздуха, поступающего внутрь камеры.

Для увеличения площади внутренней поверхности стенок, подвергаемых охлаждению, боковые края секторов наклонены по окружности относительно основной оси камеры сгорания, при этом основная ось соответствует оси вращения газотурбинного двигателя.

В настоящей заявке на патент направление по окружности относительно какой-либо точки, расположенной на поверхности стенки камеры, определяется как касательное по отношению к стенке направление и в плоскости, перпендикулярной оси вращения газотурбинного двигателя. Таким образом, если внутренняя и внешняя стенки в целом образуют форму усеченного конуса, то считается, что один боковой край сектора наклонен по окружности относительно оси вращения газотурбинного двигателя, если данный край наклонен относительно образующей вышеупомянутой стенки.

Следует отметить, что наличие между секторами радиального зазора само по себе не исключает возможности существования множества отверстий в этих секторах.

Сущность изобретения и его преимущества станут более понятными после изучения приводимого ниже детального описания камеры сгорания согласно предлагаемому изобретению, которое может рассматриваться в качестве примера, не имеющего ограничительного характера. К данному описанию прилагаются чертежи, в числе которых:

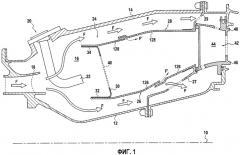

фиг.1 изображает в схематичном виде половинный разрез, выполненный в плоскости оси, части газотурбинного двигателя с камерой сгорания согласно настоящему изобретению;

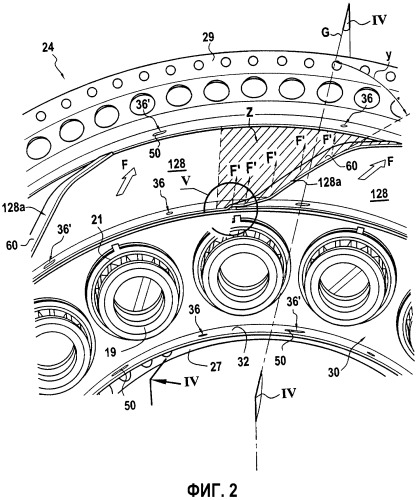

фиг.2 - частичный вид в изометрии камеры сгорания, показанной на фиг.1 (вид спереди);

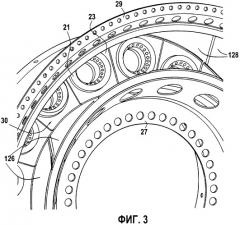

фиг.3 - частичный вид в изометрии камеры сгорания, показанной на фиг.1 (вид сзади);

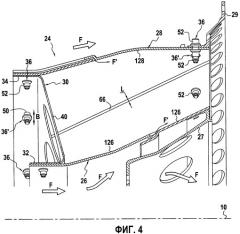

фиг.4 - вид в разрезе половины камеры сгорания, показанной на фиг.2, выполненный по оси в плоскости IV-IV;

фиг.5 - детальный вид части детали, изображенной и обозначенной на фиг.2 символом V.

На фиг.1 изображена выполненная в осевом половинном сечении часть газотурбинного двигателя (турбореактивный и турбовинтовой двигатели, наземная газотурбинная установка), включающая в себя:

- внутренний кольцевой кожух или внутренний картер 12 (изготовлен из металлических сплавов), основная ось которого 10 соответствует оси вращения газотурбинного двигателя;

- соосно установленный внешний кольцевой кожух или внешний картер 14 (также изготовлен из металлических сплавов);

- кольцевое пространство 16, расположенное между двумя картерами 12 и 14, в которое под давлением, обычно воздуха, из зоны, находящейся перед компрессором (не показан) газотурбинного двигателя, через кольцевой канал рассеивания 18 подается окислитель топлива.

Пространство 16, если следовать в направлении от передней к задней части камеры сгорания (передняя и задняя части определяются относительно обозначенного стрелками F направления нормального истечения газов внутри газотурбинного двигателя), включает в себя:

- системный комплекс впрыска, состоящий из множества систем впрыска 20, равномерно расположенных вокруг канала 18, каждая из которых содержит сопло топливного инжектора 22, установленное на внешнем картере 14 (в целях упрощения чертежа система обслуживания 19, смеситель 21 и, возможно, дефлектор 23, сопряженные с каждым соплом инжектора 22, на фиг.1 не показаны, но эти детали изображены на фиг.2 и 3);

- камеру сгорания 24, содержащую круговую стенку 26, расположенную ближе к центру окружности, и круговую стенку 28, расположенную дальше от центра окружности, которые смонтированы соосно относительно оси 10, а также поперечную стенку, образующую основание 30 данной камеры сгорания и содержащую две перегородки 32 и 34, крепящиеся, соответственно, к передним краям стенок 26, 28. В основании камеры 30 имеются отверстия 40, через которые осуществляется впрыск топлива и частично окислителя в камеру сгорания;

- внутренняя 27 и внешняя 29 крепежные скобы, соединяющие, соответственно, внутреннюю 26 и внешнюю 28 стенки с внутренним 12 и внешним 14 картерами;

- кольцевое направляющее устройство 42 (изготовлено из металлических сплавов), образующее входной каскад газотурбины высокого давления (не показана) и включающее в себя, как правило, множество неподвижных лопаток 44, установленных между внутренней кольцевой платформой 46 и внешней кольцевой платформой 48. Направляющее устройство 42 закрепляется на картерах 12 и 14 газотурбинного двигателя посредством соответствующих средств крепления.

Основание 30 камеры и крепежные скобы 27 и 29 изготавливаются из металлических сплавов, а стенки 26 и 28 камеры 24 - из композитных материалов, основной структурной составляющей которых является керамика.

Стенки 26 и 28 делятся соответственно на множество граничащих друг с другом секторов 126 и 128. Каждый сектор 126 (128) одной стороной крепится к основанию 30 камеры, а другой стороной - к одной из крепежных скоб 27 (29). По меньшей мере, один из секторов может содержать множество отверстий.

В процессе эксплуатации могут иметь место попытки совершения основанием 30 камеры оборота вокруг основной оси 10 и углового смещения относительно скоб 27 и 29. С целью не допустить подобной ситуации каждый сектор стенки 126 (128) крепится к основанию 30 камеры или к одной из крепежных скоб 27 (29), по меньшей мере, в двух точках фиксации. Таким образом, исключается возможность совершения секторами поворота относительно основания камеры и (или) вышеупомянутой скобы, что в свою очередь препятствует угловому смещению основания 30 камеры. В данном примере каждый сектор 126 (128) прикреплен к основанию камеры 30 и к крепежной скобе 27 (29) в двух точках фиксации 36 и 361.

Предпочтительно, чтобы, по меньшей мере, в одной 361 из этих двух точек фиксации применялся метод болтового соединения, заключающийся в пропускании болта 52 сквозь, по меньшей мере, одно овальное отверстие 50. Это овальное отверстие 50 может быть выполнено в перегородке 32 (34) основания 30 камеры, в секторе 126 (128) или в этих двух деталях одновременно. Данное овальное отверстие 50 вытянуто вдоль окружности, и болт 52 может таким образом перемещаться вдоль окружности внутри отверстия 50, как это обозначено двойной стрелкой В на фиг.4. В примере, изображенном на чертежах, во всех точках фиксации 36, 361 используется метод болтового соединения, но только в одной из двух точек фиксации 361 болт пропускается через овальное отверстие 50. С целью упрощения чертежей болты 52 изображены только на фиг.4.

При таком типе крепления, когда основания 30 камеры или скобы 27, 29 в зависимости от изменения температуры увеличиваются или уменьшаются в размерах, точки фиксации 36, 361 удаляются или приближаются друг к другу, что позволяет избежать возникновения термомеханического напряжения в каждом из секторов стенки 126, 128.

Далее, со ссылкой на фиг.2 и 5, будет представлено описание варианта выполнения, в котором боковые края 128а (126а) двух соседних секторов стенки 128 (126) находят друг на друга. Каждый сектор 128 (126) содержит гребень 60, располагаемый вдоль одного из боковых краев 128а (126а), предпочтительно, на всю его длину. Другой боковой край сектора не имеет гребня и в дальнейшем будет называться простым краем 128b (126b).

Гребень 60 выступает относительно одной из поверхностей (внутренней или внешней) сектора 128 (126) и прикрывает простой край 128b (126b) граничащего с ним сектора. Иначе говоря, гребень 60 смещен вдоль радиуса, к центру или наружу, относительно сектора 128. В примере, показанном на фиг.5, гребень 60 смещен (наружу) относительно внешней поверхности сектора 128. Он может быть также смещен (в сторону центра) относительно внутренней поверхности сектора. При этом внешняя 126 и внутренняя 128 поверхности сориентированы, соответственно, в направлении внешней стороны камеры сгорания 24 и внутрь камеры сгорания 24.

Гребень 60 может изготавливаться как непосредственно в процессе производства сектора 128 (126), так и на этапе последующей его обработки. Гребень 60 может также иметь форму планки, прикрепляемой к боковому краю 128а (126а) сектора, например, способом приклеивания.

Рассматривая различные случаи, представленные на чертежах, отмечается наличие радиального зазора J (положительного или нулевого) между гребнем 60 и поверхностью простого края 128b (126b), как это показано на фиг.5. Данный зазор J в случае, если он положительный, обеспечивает прохождение поступающего снаружи приточного воздуха внутрь камеры сгорания 24 в направлении, обозначенном стрелками F1. Этот приточный воздух проходит между гребнем 60 и простым краем 128b, а затем через щель 66 между двумя соседними секторами, при этом ширина L данной щели 66 может быть различной и зависеть от расхождения секторов 128 (126) друг от друга. Действительно, ширина L меняется в зависимости от расхождения значений линейного расширения между основанием камеры 30, крепежными скобами 27, 29 и сегментами стенок 126, 128. Таким образом, чем выше температура внутри камеры 24, тем больше расходятся сектора 128 (126)(т.е. ширина L увеличивается) и тем лучше охлаждение. В связи с этим интенсивность охлаждения стенок камеры определяется температурой внутри камеры. Подобный метод охлаждения позволяет сократить объем воздуха, используемого для охлаждения в случае, если температура внутри камеры небольшая. Система, снабженная исключительно множеством отверстий, не предоставляет таких преимуществ.

Приточный воздух за пределами камеры 24 перемещается в направлении, обозначенном на фиг.1 стрелками F, т.е. больше в осевом, чем в радиальном направлении. Зазор J и щель 66 образуют канал, в котором происходит определенное отклонение поступающего в камеру сгорания 24 потока приточного воздуха F1. Таким образом, данный поток воздуха F1 сохраняет достаточное отклонение относительно радиального направления (фиг.1 и 4), позволяющее, с одной стороны, как можно меньше препятствовать поступлению топлива внутрь камеры 24 и, с другой стороны, создавать защитный слой приточного воздуха вдоль внутренней поверхности сегментов стенки 126, 128, не допускающего нагревания этих сегментов.

В соответствии с другим аспектом предлагаемого изобретения, как это показано на фиг.2, боковые края 126а, 126b, 128а, 128b секторов 126, 128 наклонены по окружности относительно основной оси 10 камеры сгорания. Как это отмечалось ранее, такой наклон по окружности соответствует углу наклона y боковых краев относительно образующей G стенок 126, 128. Поток приточного воздуха F, циркулирующего за пределами камеры 24, перемещается из передней в заднюю часть. Обеспечение наклона боковых краев 126а, 126b, 128а, 128b, а также наличие щелей 66, через которые пропускается приточный воздух, позволяет распределить поток приточного воздуха F1, поступающего в камеру 24, и сформировать более обширные зоны охлаждения Z, чем, если бы вышеупомянутые боковые края были расположены вдоль образующей G. На фиг.2 данная зона охлаждения Z заштрихована. При этом, чем больше угол наклона боковых краев 126, 128, тем больше вытянута зона Z и тем лучше охлаждение секторов стенок 126, 128.

Таким образом, настоящее изобретение позволяет контролировать охлаждение стенок 126, 128, используя, с одной стороны, зазор J и ширину L щелей 66, а с другой стороны, угол наклона y данных щелей относительно основной оси 10.

1. Кольцевая камера сгорания (24) газотурбинного двигателя с основной осью (10), содержащая внутреннюю стенку (26), внешнюю стенку (28), основание (30) камеры, которое располагается между вышеупомянутыми стенками в передней части вышеназванной камеры, и две крепежные скобы (27, 29), установленные позади камеры и обеспечивающие крепление соответственно вышеупомянутых стенок к другим частям (12, 14) газотурбинного двигателя, отличающаяся тем, что каждая стенка разделена на множество граничащих друг с другом секторов (126, 128), при этом каждый сектор крепится к основанию (30) камеры и к одной из крепежных скоб (27, 29), боковые края (126а, 126b, 128а, 128b) секторов наклонены по окружности относительно вышеупомянутой основной оси (10).

2. Камера сгорания по п.1, отличающаяся тем, что секторы (126, 128) имеют боковые края (126а, 126b, 128а, 128b), а боковые края двух соседних секторов находят друг на друга.

3. Камера сгорания по п.2, отличающаяся тем, что между двумя соседними секторами (126, 128), которые находят друг на друга, предусмотрен радиальный зазор (J), обеспечивающий поступление снаружи приточного воздуха (F') внутрь вышеназванной камеры.

4. Камера сгорания по п.1, отличающаяся тем, что каждый сектор (126, 128) включает в себя гребень (60), располагаемый вдоль одного из боковых краев (126а, 128а), при этом данный гребень выступает относительно одной из поверхностей сектора и прикрывает боковой край (126b, 128b) соседнего сектора.

5. Камера сгорания по п.1, отличающаяся тем, что каждый сектор (126, 128) стенки прикреплен к основанию (30) камеры или к одной из крепежных скоб (27, 29), по меньшей мере, в двух точках фиксации (36, 36').

6. Камера сгорания по п.5, отличающаяся тем, что, по меньшей мере, в одной точке фиксации (36') используется метод болтового соединения путем пропускания болта (52) через, по меньшей мере, одно овальное отверстие (50).

7. Камера сгорания по п.1, отличающаяся тем, что основание камеры (30) и крепежные скобы (27, 29) изготовлены из металла, а сектора стенки (126, 128) - из композитных материалов, основной структурной составляющей которых является керамика.

8. Камера сгорания по п.1, отличающаяся тем, что, по меньшей мере, один из секторов (126, 128) снабжен множеством отверстий.

9. Газотурбинный двигатель, содержащий камеру сгорания (24) согласно любому из предыдущих пп.1-8.