Способ определения коэффициента трения между пластически деформируемым материалом и инструментом

Иллюстрации

Показать всеИзобретение относится к технике исследования трения между пластически деформируемым материалом и инструментом преимущественно при обработке металлов давлением. Технический результат - повышение точности и упрощение способа определения коэффициента трения. Способ определения коэффициента трения между пластически деформируемым материалом и инструментом заключается в предварительном расчете напряженно-деформированного состояния инструмента и образца с учетом их материала и геометрических размеров, построении по полученным расчетным данным диаграммы технологического процесса «технологический параметр - коэффициент трения», определении на этом же технологическом процессе технологического параметра, соответствующего реальному состоянию поверхностей инструмента, образца и используемого смазочного материала. По полученной ранее диаграмме определяют коэффициент трения, соответствующий экспериментально полученному значению технологического параметра. В качестве технологического параметра используют длину отростка образца, полученного в процессе выдавливания в полости открытого штампа, а при расчете напряженно-деформированного состояния инструмента и образца учитывают температуры их нагрева. 2 ил.

Реферат

Изобретение относится к технике исследования трения между пластически деформируемым материалом и инструментом преимущественно при обработке металлов давлением. Оно может быть использовано для определения коэффициента контактного трения при различных видах деформации: прессовании, штамповке и т.д., а также для оценки эффективности смазочных материалов при указанных выше видах деформации.

Известен способ определения коэффициента трения, заключающийся в том, что образец в виде кольца с нанесенным на его поверхность покрытием нагревают и ступенчато деформируют свободной осадкой между параллельными плитами, измеряют внутренний диаметр кольца, после каждой ступени деформируют новый образец с покрытием и строят график зависимости этого диаметра от степени деформации, а значение коэффициента трения определяют по номограмме (а.с. СССР №1174635, кл. G01N 19/02, 1985).

Недостатком данного способа является трудоемкость исполнения, необходимость использования для оценки одного материала большого количества исходных заготовок, а также то, что осадка колец, не может достаточно полно моделировать реальные процессы штамповки металлов, что существенно снижает точность определения коэффициента трения.

Известен способ определения коэффициента трения между инструментом и заготовкой при пластическом деформировании металлов, заключающийся в предварительном расчете напряженно-деформированного состояния инструмента и заготовки с учетом их материала и геометрических размеров, построении по полученным расчетным данным диаграммы «сила деформирования - коэффициент трения» технологического процесса пластического деформирования, затем на этом же технологическом процессе экспериментально определяют технологический параметр - силу деформирования, соответствующую реальному состоянию поверхностей инструмента и заготовки и используемому смазочному материалу, после чего по ранее полученной диаграмме определяют коэффициент трения, соответствующий экспериментально полученному значению силы деформации (патент РФ №2251680, G01N 19/02, 2005).

Недостатком данного способа является трудоемкость и необходимость применения сложной тензометрической аппаратуры для определения силы.

В способе не учитывается температура инструмента и образца, что снижает точность исследования.

Задача изобретения состоит в повышении точности и упрощении способа определения коэффициента трения (вместо тензометрической аппаратуры можно использовать штангенциркуль).

Поставленная задача решается тем, что в способе определения коэффициента трения между инструментом и пластически деформируемым образцом (заготовкой), заключающемся в предварительном расчете напряженно-деформированного состояния инструмента и образца с учетом их материала и геометрических размеров, строят по полученным расчетным данным диаграмму технологического процесса «технологический параметр - коэффициент трения», затем на этом же технологическом процессе определяют технологический параметр, соответствующий реальному состоянию поверхностей инструмента, образца и используемому смазочному материалу, после чего по полученной ранее диаграмме определяют коэффициент трения, соответствующий экспериментально полученному значению технологического параметра, отличие заключается в том, что в качестве технологического параметра используют длину отростка образца, полученного в процессе выдавливания в полости открытого штампа, кроме того, при расчете напряженно-деформирующего состояния инструмента и образца учитывают температуры их нагрева.

Использование в качестве технологического параметра длины отростка образца позволяет избежать необходимости применения силоизмерительной аппаратуры и тем самым упростить процесс исследования.

Учет температуры инструмента и образца повышает точность исследования.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемый способ отличается от прототипа.

В способе-прототипе в качестве технологического параметра используют силу.

В предлагаемом способе - длину отростка образца.

В способе-прототипе в процессе исследования не учитывают температуру нагрева образца и инструмента.

В предлагаемом способе - учитывают.

Эти отличительные признаки обеспечивают возможность повышения точности и упрощении способа определения коэффициента трения.

Таким образом, данное техническое решение соответствует критерию «новизна».

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков по их функциональному назначению. Таким образом, предлагаемое техническое решение соответствует критерию «изобретательский уровень».

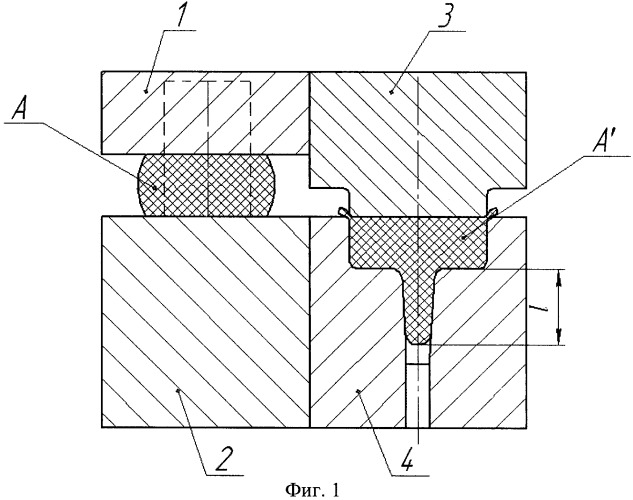

На фиг.1 изображена принципиальная схема инструмента, реализующего предлагаемый способ.

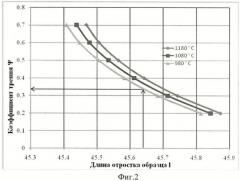

На фиг.2 приведена расчетная диаграмма «длина отростка образца - коэффициент трения».

Инструмент (устройство) состоит из верхней осадочной вставки 1, нижней осадочной вставки 2, пуансона 3 и матрицы 4. А - образец после осадки, пунктирной линией изображен исходный цилиндрический образец, А' - образец после выдавливания.

Способ осуществляется следующим образом.

Проводят численное моделирование реального (физического) процесса пластической деформации при различных граничных условиях (коэффициентах трения) и различных температурах материала образца и инструмента. Численное моделирование проводят с помощью пакетов прикладных программ, например, QForm, при этом определяют напряженно-деформируемое состояние инструмента и образца с учетом их материала, геометрии и температуры. Количество численных экспериментов должно быть достаточным для построения диаграммы «длина отростка образца - коэффициент трения». Например, на диаграмме (фиг.2) приведены точки (результаты численных экспериментов) по 6 для каждой температуры нагрева образцов (980°C, 1080°C, 1180°C). Температура нагрева инструмента 200°C.

Затем проводят физические эксперименты, которые заключаются в нанесении смазки на контактную поверхность инструмента (матрицы), осадку предварительно нагретого образца, перенос осаженного образца в матрицу, выдавливание отростка образца, извлечение образца и замер длины его отростка.

После этого по ранее построенной диаграмме «длина отростка образца - коэффициент трения» определяют коэффициент трения, соответствующий данной смазке, температурам нагрева образца и инструмента. На фиг.2 стрелками указана последовательность определения по длине отростка коэффициента трения.

Таким же образом проводят физические эксперименты с другими смазками и температурами нагрева образцов и инструмента. По результатам измерения длины отростков образца с помощью диаграммы находят соответствующие коэффициенты трения. Чем больше длина отростка образца, тем меньше коэффициент трения и лучше смазка.

Использование предлагаемого способа позволяет повысить точность и уменьшить трудоемкость определения коэффициента трения при пластическом деформировании материалов.

Способ определения коэффициента трения между пластически деформируемым материалом и инструментом, заключающийся в предварительном расчете напряженно-деформированного состояния инструмента и образца с учетом их материала и геометрических размеров, построении по полученным расчетным данным диаграммы технологического процесса «технологический параметр - коэффициент трения», затем на этом же технологическом процессе определяют технологический параметр, соответствующий реальному состоянию поверхностей инструмента, образца и используемому смазочному материалу, после чего по полученной ранее диаграмме определяют коэффициент трения, соответствующий экспериментально полученному значению технологического параметра, отличающийся тем, что в качестве технологического параметра используют длину отростка образца, полученного в процессе выдавливания в полости открытого штампа, а при расчете напряженно-деформированного состояния инструмента и образца учитывают температуры их нагрева.