Контейнер и устройство для изготовления контейнера

Иллюстрации

Показать всеИзобретение относится к фармацевтической промышленности, а именно к контейнеру, содержащему полый приемный корпус (10) для приема расходной среды, снабженный выпускным отверстием (12), которое сообщается с полой камерой (14) запорной части (18), отделяемой посредством пункта (20) отделения. За счет того что с целью уменьшения свободного объема полой камеры (14) противолежащие участки (22) стенок запорной части (18) вдавлены в полую камеру (14), предотвращается возможность того, что содержащаяся в приемном корпусе (10) расходная среда самопроизвольно проникнет в полую камеру (14) и станет недоступной для процесса отбора среды. Изобретение относится также к устройству для изготовления такого контейнера. 2 н. и 8 з.п. ф-лы, 6 ил.

Реферат

Область техники

Настоящее изобретение относится к контейнеру, в особенности к герметично закрытой ампуле, содержащему полый приемный корпус для приема расходной среды, снабженный выпускным отверстием, сообщающимся снаружи приемного корпуса с оставляющей его свободным полой камерой запорной части, которая образует головку контейнера и посредством пункта отделения соединена с приемным корпусом с возможностью отделения в области выпускного отверстия. Изобретение относится также к устройству для изготовления контейнера в соответствии с ограничительной частью пункта 8 формулы изобретения.

Уровень техники

Контейнеры указанного типа служат, в частности, для того, чтобы хранить в полом приемном корпусе потребительские или расходные среды самого различного вида, например, в форме медицинских растворов, суспензий или полужидких субстанций, таких как гели. Для обеспечения возможности быстрого освобождения выпускного отверстия приемного корпуса предусмотрена укупорочная или запорная часть, образующая головку контейнера. Эта запорная часть выполнена отделяемой от приемного корпуса по типу поворотного отрывного запора так называемым движением откручивания в предварительно заданном пункте отделения.

Для того чтобы в процессе формования контейнера выпускное отверстие приемного корпуса не оказалось случайно запертым в пункте отделения, в запорной части имеется полая камера. Эта полая камера переходит с возможностью передачи жидкости или среды через выпускное отверстие в приемный корпус и окружает боковую кромку этого выпускного отверстия, которое в остальном ограничено с наружных сторон участками стенок приемного корпуса. Таким образом, когда при открывании поворотного отрывного запора движением откручивания запорную часть отделяют от приемного корпуса в пункте отделения, полая камера обеспечивает освобождение выпускного отверстия с сохранением его первоначальной формы, так чтобы ограничивающие участки контейнера не могли при своем смещении друг к другу случайно закрыть выпускное отверстие.

Для обеспечения беспрепятственного выпуска содержащейся в приемном корпусе расходной среды проходное поперечное сечение выпускного отверстия, а также и проходное поперечное сечение полой камеры должны иметь достаточно большие размеры. Однако это условие создает тот недостаток, что содержащаяся в приемном корпусе среда переходит в полую камеру и не может стекать обратно, в особенности в том случае, когда содержащаяся в приемном корпусе среда удерживается в полой камере за счет своего поверхностного натяжения. В то же время, если часть расходной среды остается в полой камере, она уже недоступна для отбора из приемного контейнера. Это особенно неблагоприятно, когда дело касается точной дозировки, или когда расходная среда имеет очень высокую стоимость, или когда при отборе суспензий для последующего использования важную роль играет относительный состав и концентрация компонентов в смеси.

Для предотвращения потерь содержимого в патентном документе ФРГ №10202907 А1 предложено улучшенное запорное устройство для герметично закрытого контейнера, однако предложенные меры все же могут приводить к потерям среды, остающейся в полой камере запорной части, выполненной в виде головки. В этом известном контейнере в качестве части выпускного отверстия имеется выпускной наконечник, а также предусмотрен полый запорный участок увеличенной высоты. Запорный участок соединен с выпускным наконечником отрывной лентой в качестве пункта отделения.

Увеличение высоты полого запорного участка отчасти устраняет скопление капель жидкости на внутренней стороне запорного участка, причем выпускной наконечник имеет сужающуюся вверх линейную поверхность стенки. Это должно обеспечивать стекание капель или части жидкости из запорного участка и выпускного наконечника вниз в приемный корпус контейнера. В результате капель жидкости не остается, когда запорный участок отделяют вдоль отрывной ленты в качестве пункта отделения от выпускного наконечника как части выпускного отверстия.

Несмотря на эти меры, в особенности при жидких средах, которые имеют более высокое поверхностное натяжение, не исключается возможность того, что они осядут в оставшихся участках объема полой камеры и не будут доступны для отбора. Кроме того, вынужденная форма линейной поверхности стенок контейнера в области выпускного наконечника ограничивает возможности свободного выбора геометрии контейнеров. Такой известный контейнер может быть изготовлен обычным способом раздува, заполнения и запечатывания, как и контейнер по изобретению, который будет описан далее.

Раскрытие изобретения

Исходя из уровня техники задачей изобретения является дальнейшее улучшение известного решения в том отношении, чтобы в полой камере головки или запорной части не могло оставаться расходной среды и чтобы не требовалась принудительно заданная форма воронки выпускного отверстия приемного корпуса для возврата среды внутрь контейнера, то есть в широком аспекте, чтобы формообразование контейнера могло быть свободным согласно требованиям потребителей и соображениям рациональности.

В соответствии с изобретением решение поставленной задачи достигается в контейнере, обладающем совокупностью признаков по пункту 1, и в устройстве, обладающем совокупностью признаков по пункту 8 формулы изобретения.

Контейнер по изобретению отличается тем, что с целью уменьшения свободного объема полой камеры противолежащие участки стенок запорной части вдавлены в полую камеру для того, чтобы предотвращать проникновение в полую камеру расходной среды, содержащейся в приемном корпусе. Таким образом, в отличие от известного решения на верхнем свободном конце полого запорного участка не предусмотрено области в форме клина или шарового сегмента. Взамен этого противолежащие участки стенок, которые ограничивают полую камеру, смещены друг к другу и вдавлены в эту полую камеру для уменьшения ее свободного объема, что приводит к значительно лучшему уменьшению объема полой камеры.

Противолежащие участки стенок, вдавленные в полую камеру поперечно выпускному отверстию или под косым углом к нему, уменьшают объем полой камеры таким образом, что расходная среда, даже очень низкой вязкости, не может попадать в полую камеру, а остается в приемном корпусе. Таким образом, в решении по изобретению изначально не существует проблемы в том, чтобы направлять попавшую в полую камеру расходную среду обратно по линейным наклонным поверхностям. Это создает возможность свободного формообразования выпускного отверстия и выпускного наконечника в широких пределах и позволяет сократить продольные размеры контейнера.

Такая полая камера, в особенности в шаровой форме, служит также для того, чтобы при формовании синтетического материала обеспечить возможность его вытяжки вокруг кромки для придания ему формы с сужением толщины и образования пункта отделения.

Устройство по изобретению, предназначенное для изготовления описанного контейнера, содержит, по меньшей мере, две полуформы для изготовления головки контейнера, снабженные формовочными углублениями для полой камеры и для ограничивающих полую камеру участков стенок запорной части. Такие устройства имеются в свободной продаже во множестве вариантов исполнения и обеспечивают возможность осуществления технологии «раздув-заполнение-запечатывание», известной в данной отрасли под маркой "bottelpack®".

Устройство по изобретению, выполненное на основе этих известных устройств, отличается тем, что внутри предназначенных для полой камеры формовочных углублений предусмотрены управляемые формовочные элементы, которые обращены друг к другу и в отведенном положении обеспечивают формирование полной полой камеры, а в выдвинутом положении формующим образом перемещают друг к другу смежные участки стенок полой камеры с уменьшением свободного объема камеры.

Эти формовочные элементы, которые предпочтительно выполнены в виде пуансонов с пневматическим приводом, могут быть компактно установлены в соответствующих полуформах с формовочными углублениями и могут приводиться в действие в нужный момент и надежным образом. Кроме того, за счет размещения этих дополнительных формовочных элементов внутри полуформ обеспечивается компактность устройства, экономичного в изготовлении в целом.

Дальнейшие предпочтительные примеры осуществления являются предметом защиты в зависимых пунктах формулы изобретения.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будет подробно описан пример осуществления изобретения, не налагающий каких-либо ограничений. На чертежах не в масштабе показано:

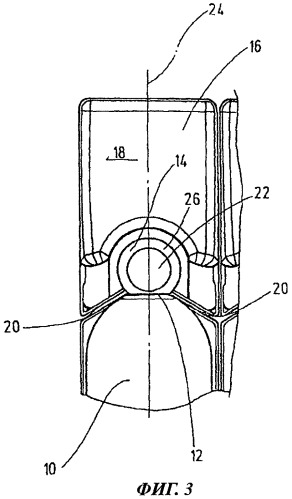

фиг.1 изображает на виде спереди блок из пяти отдельных контейнеров, причем крайний правый контейнер представляет выполнение контейнера согласно решению уровня техники,

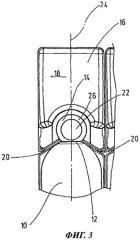

фиг.2 изображает блок контейнеров по фиг.1 на виде сбоку,

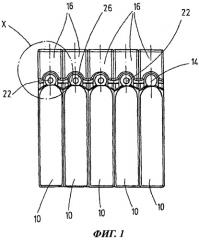

фиг.3 изображает в увеличенном виде запорную часть левого крайнего контейнера по фиг.1 на участке узла X,

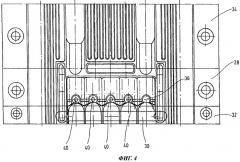

фиг.4 изображает на виде спереди элементы полуформы, причем части полуформы предназначены для изготовления контейнера, имеющего геометрию по фиг.3, а сам контейнер в целях упрощения чертежа на фиг.4 не показан,

фиг.5 изображает в перспективе развернутый на 180° участок формовочного инструмента по фиг.4, при этом показан один вид с выдвинутым пуансоном и один вид с отведенным пуансоном,

фиг.6 изображает в продольном разрезе формовочный инструмент по фиг.4 для формования контейнера.

Осуществление изобретения

Контейнер по изобретению выполнен в виде герметично закрытой ампулы. На фиг.1 представлен блок из пяти контейнеров, причем отдельные контейнеры могут быть отделены друг от друга вдоль своих смежных продольных кромок для образования отдельного контейнера. Возможно образование почти любого ряда изготавливаемых контейнеров или одного отдельного контейнера.

Контейнеры изготавливаются из поддающегося формованию синтетического материала, например из полиамида или полиэтилена. Имеется также возможность изготавливать контейнеры способом совместной экструзии с многослойными стенками или для повышения непроницаемости синтетического материала предусмотреть покрытие, которое наносится, например, на его наружную поверхность. В любом случае предпочтительно использовать материалы, хорошо пригодные для технологии «раздув-заполнение-запечатывание», известной в данной отрасли под маркой "bottelpack®".

Каждый контейнер имеет сформованный раздувом полый приемный корпус 10, который служит для хранения не показанной расходной среды, которая может, помимо прочих, представлять собой стерильно залитые медицинские жидкости, суспензии, гели и другие препараты. Как показано на фиг.3, приемный корпус 10 для выдачи хранящейся в нем расходной среды снабжен выпускным отверстием 12, которое снаружи от приемного корпуса 10 свободно сообщается с полой камерой 14 в образующей головку 16 контейнера запорной части 18, соединенной с приемным корпусом 10 с возможностью отделения в пункте 20 отделения в области выпускного отверстия 12. Пункт 20 отделения может быть образован участком стенки уменьшенной толщины синтетического материала между головкой 16 и приемным корпусом 10.

Пункт 20 отделения выполнен таким образом, что головка 16 или запорная часть 18 может быть легко отделена от приемного корпуса 10 вручную путем поворота по типу отрывного поворотного запора для освобождения выпускного отверстия 12 и обеспечения возможности свободного отбора расходной среды. Этот процесс отделения известен из уровня техники во множестве различных вариантов и не требует подробного описания.

На фиг.1 крайний правый контейнер 10 показан в известном примере выполнения, предусматривающем наличие полой камеры. Полая камера 14 имеет форму полого шара, при этом нижний круговой край полой камеры обеспечивает ее открытое соединение с выпускным отверстием 12 в процессе формования и в то же время не допускает случайного закрытия выпускного отверстия 12 в дальнейшем при отделении головки 16, гарантируя открытое положение отверстия для процесса отбора среды.

Благодаря шарообразной форме полой камеры 14 обеспечивается возможность вытяжки помещенного в формовочный инструмент синтетического материала вокруг кромки для придания ему формы с сужением толщины и образования пункта 20 отделения.

Однако при этом не исключается возможность того, что хранящаяся в приемном корпусе расходная среда попадет в полую камеру 14 и останется в ней вследствие поверхностного натяжения. В результате эта расходная среда становится в дальнейшем недоступной для использования вместе с содержимым самого полого корпуса 10. Недостаток количества среды особенно недопустим в тех случаях, когда дело касается точной дозировки, когда расходная среда имеет очень высокую стоимость и/или когда важную роль играет предписанная или желаемая концентрация в содержащихся в приемном корпусе смесях и суспензиях.

На фиг.1 слева от крайнего правого контейнера 10, выполненного согласно известному решению, показаны четыре примыкающих друг к другу контейнера 10, выполненных в соответствии с изобретением. Согласно решению по изобретению для уменьшения свободного объема полой камеры 14 противолежащие участки 22 стенок запорной части 18 вдавлены внутрь полой камеры 14 таким образом, что не допускают проникновения расходной среды из приемного корпуса 10 в полую камеру 14.

Предпочтительно при этом предусмотрено, что в соответствии с чертежами вдавленные участки 22 стенок запорной части 18 проходят поперечно выпускному отверстию 12, так что имеется относительно большая опорная поверхность прилегания друг к другу для противолежащих участков 22 стенок, которые вдавлены друг к другу поперечно продольной оси 24 контейнера (см. фиг.2 и 3). Однако в зависимости от исполнения возможно также вдавливание участков 22 стенок друг к другу с их взаимным контактом под косым углом (не показано).

За счет того что оба противолежащих участка 22 стенок равномерно смещают друг к другу, обеспечивается благоприятный процесс пластической деформации для остального синтетического материала без создания пиков напряжения и соответственно дефектных участков. Кроме того, вследствие равномерного движения вдавливания двух участков 22 стенок в полую камеру 14 не затрагивается чувствительная область выпускного отверстия и тем самым обеспечивается сохранение контура окружного края выпускного отверстия в поперечном сечении с тем, чтобы в дальнейшем обеспечить беспрепятственный процесс отбора среды. В целях однозначного управления процессом предпочтительно, чтобы вдавленные противолежащие участки 22 стенок касались друг друга внутри полой камеры 14 запорной части 18, однако для выполнения функции по изобретению достаточно сместить участки 22 стенок друг к дугу настолько, чтобы оставшееся свободное поперечное сечение полой камеры 14 уменьшилось таким образом, чтобы расходная среда не могла попасть в полую камеру 14 вследствие своего поверхностного натяжения.

Далее, как показано на фиг.1 и 3, касающиеся друг друга участки 22 стенок внутри полой камеры 14 оставляют свободный кольцевой сегмент 26 полой камеры. Такое решение оптимально как в отношении процесса пластической деформации синтетического материала, так и для удержания расходной среды (от проникновения в полую камеру). Однако независимо от этого возможно при специальной геометрии контейнера или для формирования специальных соединений по типу замка Люэра определить противолежащие участки стенок другим образом (не показано). Указанная кольцевая полая камера в форме кольцеобразного сегмента 26 сообщается сверху с расположенным под ней выпускным отверстием 12, обеспечивая выравнивание давления в приемном корпусе 10 в зависимости от ситуации, поскольку нежелательно, чтобы расходная среда под действием, например, эффекта разрежения всасывалась из приемного корпуса в направлении полой камеры 14. Это относится также и к процессу отделения головки в пункте отделения.

Далее со ссылкой на фиг.4-6 будет подробно описано устройство для изготовления контейнера по фиг.1-3 в соответствии с изобретением. Устройство состоит, по меньшей мере, из двух полуформ 28 для изготовления головки 16 контейнера. На фиг.4 показана одна из двух полуформ 28, а для открывания и закрывания формы вторая, не показанная полуформа 28 с соответствующими формовочными углублениями 30 надвигается на показанную полуформу 28 или отодвигается от нее. При этом, как правило, обе полуформы 28 либо придвигаются друг к другу, либо отодвигаются одна от другой. Такие механические формовочные устройства обычно используются в данной области для технологии «раздув-заполнение-запечатывание», известной в данной отрасли под маркой "bottelpack®".

В показанной на фиг.4 полуформе 28 под ней имеется другая полуформа 32, которая показана лишь частично и служит для формования приемного корпуса 10, а над ней расположена запечатывающая полуформа 34. В зависимости от выбранного способа изготовления эти полуформы управляются совместно. Однако существует также возможность перемещения отдельных полуформ. Так, например, вначале могут перемещаться полуформы 28 для изготовления головки 16 или запорной части 18, а затем может производиться управление следующей парой полуформ 32 для получения желаемых полых приемных корпусов 10 для контейнера.

Как показано далее на фиг.4, в полуформе 28 предусмотрены формовочные углубления 36 для выполнения полой камеры 14 или ограничивающих полую камеру участков стенок запорной части 18. В крайней правой части на фиг.4 показан инструмент для изготовления контейнера с полой камерой 14 в виде шарообразной полости в соответствии с конфигурацией крайнего правого контейнера на фиг.1. В пределах одного формовочного инструмента возможна комбинация устройств для изготовления различных контейнеров как с полостями полного свободного поперечного сечения, так и с полостями ограниченного поперечного сечения, если это необходимо по соображениям практичности.

Как показано на фиг.5 и 6, внутри формовочных углублений 36, предназначенных для соответствующих полых камер 14, предусмотрены управляемые формовочные элементы 38, предпочтительно выполненные в виде отдельных пуансонов 40. Формовочный элемент 38 проходит насквозь через полусферическое или полушаровое формовочное углубление 36 в полуформе 28. Соотношение элементов полуформы особенно ясно показано на фиг.5, которая представляет изображение, развернутое на 180° по сравнению с изображением на фиг.4. Другими словами, на фиг.5 формовочные углубления 30 для приемных корпусов 10 расположены сверху, а запорные части 18 соответственно ориентированы вниз.

Как показано на фиг.5 справа, для изготовления полной шарообразной полой камеры 14 пуансон 40 остается отведенным. Для изготовления полой камеры в соответствии с изобретением и вдавливания участков 22 стенок, как это показано слева, пуансон 40 выдвигается вперед и выступает в полусферическое углубление 36. Предпочтительно выдвижение пуансона 40 производится на такое расстояние, что выдавливаемый им участок 22 стенки доходит до упора в противолежащий участок 22 стенки, который выдавливается противоположным, не показанным пуансоном, расположенным в соответствующей полуформе напротив на одной оси с пуансоном 40 в продольном направлении.

Само собой разумеется, что для получения неограниченного поперечного сечения полой камеры можно взамен втягивания или отвода назад цилиндрического пуансона 40 по фиг.5 обойтись полностью без него и выполнить форму обычным образом. Если полая камера 14 имеет другую геометрическую форму, отличную от показанной шарообразной формы, может требоваться соответствующая модификация поперечного сечения используемого пуансона 40. В том случае, когда показанная на фиг.4 полуформа 28 является раздельно управляемой частью формы, в рамках модульной концепции возможна замена этой полуформы 28 на другую для того, чтобы с помощью одного формовочного устройства или одной формовочной машины изготавливать контейнеры различной геометрии, в том числе и в отношении головки и запорной части.

На фиг.6 показан в продольном разрезе формовочный инструмент для полуформы по фиг.4. Как показано на чертеже, пуансон 40 установлен в направляющей перегородке 42, которая разделяет полость 44 управления на две частичные полости 46, 48. При подсоединении этих частичных полостей к источнику подачи энергии, например пневматической среды, пуансон 40 может быть перемещен из своего нерабочего положения по фиг.5 влево к активному положению по фиг.5, которое соответствует завершению вдавливания участка стенки.

При подаче давления в полость 46 и сбросе давления в полости 48 пуансон отводится назад в нерабочее положение, при котором торцевая сторона пуансона 40 закрывает дно полусферы полусферического формовочного углубления 36. Рабочее положение пуансона 40 может отслеживаться не показанными датчиками перемещения с передачей информации на центральную систему управления машины не представленным и не описываемым здесь образом. В другом, не показанном варианте осуществления устройства по изобретению вместо направляющей перегородки 42 пуансон 40 может непосредственно управляться рабочей или энергетической средой. Для перемещения пуансона возможно также использование электромагнитов, как это давно известно в технике клапанов с магнитным управлением. Возможно также не поперечное, а косое перемещение, по меньшей мере, части пуансона 40, если это желательно для требуемой геометрии контейнера.

Кроме пневматического и электромагнитного привода перемещения пуансона 40 возможно также использование гидравлического или электрического привода. В зависимости желаемой геометрии полой камеры используемый пуансон, по меньшей мере, на своей торцевой стороне может иметь поверхность овального, звездообразного или другого поперечного сечения. Как уже было указано, подвижный пуансон 40 может также перемещаться наклонно для образования закрытой полости 26 над пунктом 20 отделения. Далее, в одной производственной линии для изготовления различных взаимосвязанных контейнеров в зависимости от геометрии используемых пуансонов можно изготавливать полые камеры различных форм с вдавленными участками стенок.

1. Контейнер, в особенности герметично закрытая ампула, содержащий полый приемный корпус (10) для приема расходной среды, снабженный выпускным отверстием (12), сообщающимся снаружи приемного корпуса (10) с оставляющей его свободным полой камерой (14) запорной части (18), которая образует головку (16) контейнера и посредством пункта (20) отделения соединена с приемным корпусом (10) с возможностью отделения в области выпускного отверстия (12), отличающийся тем, что, с целью уменьшения свободного объема полой камеры (14), противолежащие участки (22) стенок запорной части (18) вдавлены в полую камеру (14) для того, чтобы предотвращать проникновение в полую камеру (14) расходной среды, содержащейся в приемном корпусе (10).

2. Контейнер по п.1, отличающийся тем, что вдавленные участки (22) стенок запорной части (18) проходят поперечно выпускному отверстию (12) или под косым углом к нему.

3. Контейнер по п.1, отличающийся тем, что смежные друг с другом противолежащие вдавленные участки (22) стенок касаются друг друга внутри полой камеры (14) запорной части (18).

4. Контейнер по п.3, отличающийся тем, что вдавленные, касающиеся друг друга участки (22) стенок оставляют свободными внутри полой камеры (14), по меньшей мере, частичные сегменты (26) камеры, которые, по меньшей мере, частично сообщаются с выпускным отверстием (12) направляющим образом для среды.

5. Контейнер по п.4, отличающийся тем, что расходная среда имеет настолько большое поверхностное натяжение, что не входит в какой-либо сегмент (26) полой камеры (14) даже в капельном виде.

6. Контейнер по любому из пп.1-5, отличающийся тем, что полая камера (14) с наружной окружной стороны образована частями стенки в форме полого шара.

7. Контейнер по любому из пп.4 и 5, отличающийся тем, что сегменты (26) камеры в совокупности образуют замкнутое кольцевое пространство, которое содержит касающиеся друг друга участки (22) стенок и сообщается с выпускным отверстием (12).

8. Устройство для изготовления контейнера по любому из пп.1-7, содержащее, по меньшей мере, две полуформы (28) для изготовления головки (16) контейнера, снабженные формовочными углублениями (36) для полой камеры (14) и для ограничивающих полую камеру (14) участков стенок запорной части (18), отличающееся тем, что внутри предназначенных для полой камеры (14) формовочных углублений (36) предусмотрены управляемые формовочные элементы (38), которые обращены друг к другу и в отведенном положении обеспечивают формирование полной полой камеры, а в выдвинутом положении формующим образом перемещают друг к другу смежные участки (22) стенок полой камеры (14) с уменьшением свободного объема камеры.

9. Устройство по п.8, отличающееся тем, что формовочный элемент (38) состоит из пуансона (40) возвратно-поступательного перемещения, который проходит через относящееся к нему формовочное углубление (36) для полой камеры (14) предпочтительно поперечно продольной плоскости смежных полуформ (28) или с наклоном к ней.

10. Устройство по п.9, отличающееся тем, что для привода перемещения пуансона (40) служит пневматическая среда управления.