Катализатор для обработки выхлопных газов

Иллюстрации

Показать всеНастоящее изобретение относится к катализатору для обработки выхлопных газов, который обладает способностью денитрования и активностью при окислении ртути. Предложен катализатор для обработки выхлопных газов, на котором оксид азота в выхлопном газе восстанавливается при контакте с аммиаком, который служит восстанавливающим агентом, и на котором ртуть окисляется с использованием галогена в качестве окислителя, при этом катализатор содержит: ТiO2 в качестве носителя; по меньшей мере, один оксид, который выбран из группы, состоящей из оксидов V, W и Мо, который нанесен в качестве активного компонента на носитель; и по меньшей мере, один элемент, выбранный из группы, состоящей из Bi, P и соединений, содержащих Bi и/или P, который нанесен на носитель в качестве компонента катализатора. Технический эффект - снижение количества сильно коррозионного реагента, хлорирующего ртуть, которое необходимо добавлять, причем поддерживается высокая эффективность окисления ртути при обработке выхлопных газов. 2 з.п. ф-лы, 5 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору для обработки выхлопных газов, который обладает способностью денитрирования и активностью при окислении ртути.

Уровень техники

Среди методов для обработки выхлопных газов, в которых NOx удаляется из выхлопных газов в установке денитрирования путем восстановления с последующим удалением SO2 в установке влажного обессеривания с использованием щелочного поглощающего раствора в качестве абсорбента, был исследован метод обработки металлической ртути и соединений ртути (в последующем используется обобщенный термин ртуть, если не указано другое) в выхлопных газах при одновременном осуществлении денитрирования и обессеривания.

В дымовых газах ртуть находится в виде металлической ртути, которая не растворима в воде, и хлорида ртути, который растворим в воде. Будучи в виде металлической ртути, ртуть трудно растворима в воде. Когда ртуть находится в металлическом состоянии, эффективность удаления ртути с помощью установки влажного обессеривания снижается. Однако когда ртуть находится в виде HgCl или HgCl2, то HgCl или HgCl2 в выхлопных газах растворяются в воде за счет контакта газа с жидкостью в установке влажного обессеривания, и таким образом, ртуть может быть удалена. Другими словами, если бы металлическую ртуть можно было превратить в хлорид ртути в присутствии катализатора, такого как катализатор денитрирования, ртуть могла бы быть удалена в установке обессеривания, расположенной ниже по ходу потока.

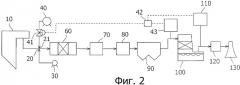

Пример такого традиционного способа для обработки выхлопных газов с использованием этой схемы будет описан со ссылкой на фиг.2. На фиг.2, на пути потока из кипятильника 10 в установку 60 денитрирования путем восстановления, предусмотрены точка 20 подачи NН3 и точка 21 подачи. В точке 20 подачи NH3, аммиак, подаваемый из резервуара 30 с NН3, вводится в выхлопной газ. В точке 21 подачи вводится хлорирующий ртуть реагент, такой как НСl, в выхлопной газ из резервуара 40 для подачи реагента, хлорирующего ртуть. Выхлопной газ из кипятильника 10 поступает в установку 60 денитрирования путем восстановления. В этой установке 60 для денитрирования путем восстановления, NН3 и NOx в выхлопном газе, в который вводятся NН3 и НСl, взаимодействуют между собой, причем одновременно металлическая ртуть окисляется до HgCl2 в присутствии НСl. После прохождения через воздухоподогреватель 70 теплообменник 80, сажа и пыль удаляются в пылеуловителе 90. Затем SO2 и HgCl2 в выхлопном газе одновременно удаляются в установке влажного обессеривания 100. В этот момент избыточное количество НСl содержится в выхлопном газе, прошедшем через установку 60 денитрирования путем восстановления, однако оно никогда не выбрасывается из дымовой трубы, поскольку НСl поглощается щелочным водным раствором, таким как известковое молоко, в установке обессеривания 100. Вместе с описанным выше способом, предложена система, в которой хлорирующий реагент, такой как НСl, распыляется выше по потоку от катализатора денитрирования с целью окисления (хлорирования) ртути на катализаторе, и затем ртуть удаляется в установке влажного обессеривания, расположенной ниже по ходу потока (например, см. JP-A Hei 10-230137).

Раскрытие изобретения

Задачи, решаемые в настоящем изобретении

Однако, в случае угля с низким содержанием Сl, в выхлопной газ необходимо подавать большое количество реагента, хлорирующего ртуть, такого как НСl, с целью поддержания скорости превращения ртути в хлорид ртути. Однако для того, чтобы испарить НСl, необходимо большое количество высокотемпературных источников теплоты, водяного пара или тому подобного. Более того, кроме NH3, который считается опасным на электростанциях, применяется высококоррозионный НСl, который вызывает коррозию материалов, таким образом, возникают проблемы высокой стоимости обслуживания и хранения.

В соответствии с указанным целью настоящего изобретения является разработка способа и устройства для обработки выхлопных газов, с помощью которых можно снизить количество высококоррозионного реагента, галоидирующего ртуть, такого как хлорирующий ртуть реагент, который будет добавляться при обработке выхлопных газов, обеспечивая высокую эффективность удаления ртути.

Для достижения указанной выше цели согласно изобретению предложен катализатор для обработки выхлопных газов, с которым оксид азота в выхлопных газах удаляется при контакте с аммиаком, служащим в качестве восстанавливающего агента, и с которым ртуть окисляется с использованием галогена в качестве окислителя; катализатор включает: ТiO2 в качестве носителя; по меньшей мере, один оксид, который выбирают из группы, состоящей из оксидов V, W и Мо, который нанесен в качестве активного компонента на носитель; и по меньшей мере один элемент, выбранный из группы, состоящей из Bi, Р и соединений, содержащих Вi и/или Р, который наносится на носитель в качестве компонента сокатализатора. Галоген в качестве окислителя ртути предпочтительно представляет собой соединение, содержащее хлор (Сl), такое как NH4Cl, кроме этого НСl или соединение, содержащее бром (Вr). Кроме того, компонент сокатализатора может быть использован в следующих ниже формах:

(a) только в виде элемента Bi;

(b) только в виде элемента Р;

(c) в форме, содержащей как элемент Bi, так и элемент Р;

(d) в виде соединения Bi и Р;

(e) в виде соединения, содержащего Bi;

(f) в виде соединения, содержащего Р;

(g) в виде соединения, содержащего Bi и Р.

В соответствии с другим замыслом настоящего изобретения в катализаторе для обработки выхлопных газов компонент сокатализатора образуется из любого одного из фосфора и соединения, содержащего фосфор.

В соответствии с еще одним аспектом настоящего изобретения в катализаторе для обработки выхлопных газов компонент сокатализатора образуется из любого одного из Bi и соединения, содержащего Bi.

Достигаемый по изобретению результат

Настоящее изобретение обеспечивает катализатор для обработки выхлопных газов, который способен снизить количество высококоррозионного хлорирующего ртуть реагента, который добавляется с целью поддержания высокой эффективности окисления ртути при обработке выхлопных газов.

Краткое описание чертежей

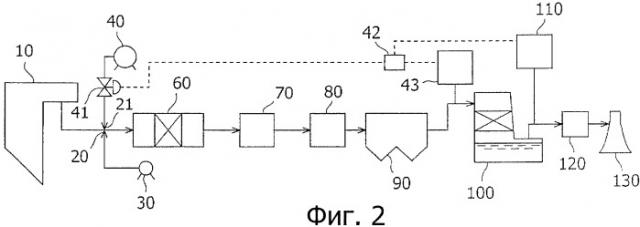

На фиг.1 приведена принципиальная схема для описания компоновки катализаторов для обработки выхлопных газов в примерах 1 и 2.

На фиг.2 приведена принципиальная схема для описания традиционного способа обработки выхлопных газов.

Объяснение цифровых позиций

1 - Катализатор для обработки выхлопных газов

21 - Место ввода НСl

40 - Резервуар реагента, хлорирующего ртуть

60 - Установка 60 денитрирования путем восстановления

70 - Воздухоподогреватель

80 - Теплообменник

90 - Пылеуловитель

100 - Установка обессеривания

Лучший вариант осуществления изобретения

В дальнейшем катализатор для обработки выхлопных газов в соответствии с настоящим изобретением будет описан более подробно со ссылками на варианты его осуществления.

Носитель катализатора для обработки выхлопных газов в соответствии с настоящим изобретением выполняют из ТiO2. Обычно в качестве носителя катализатора может быть использован, по меньшей мере, один, выбранный из группы, состоящей из TiO2, SiO2, ZrO2, Аl2O3, их сложных оксидов и цеолита.

Кроме того, катализатор для обработки выхлопных газов в соответствии с настоящим изобретением включает в себя, по меньшей мере, один оксид, который выбирают из группы, состоящей из оксидов V, W и Мо в качестве активного компонента на таком носителе.

Более того, катализатор для обработки выхлопных газов в соответствии с настоящим изобретением содержит в качестве компонента сокатализатора, по меньшей мере, один, выбранный из группы, состоящей из Bi, Р и соединений, содержащих Вi и/или Р на носителе. Предпочтительно компонент сокатализатора находится в виде оксида, сложного оксида или гетерополикислоты. Поскольку соединения, содержащие Bi или Р, находятся в виде соединений, имеющих различную степень окисления, процесс окисления ртути может быть облегчен благодаря влиянию цикла окисления-восстановления. Висмут может образовать сложный оксид с Мо и, таким образом, действует в качестве сокатализатора. В то же время Р может образовать гетерополикислоту, имеющую значительно большую окисляющую способность за счет сочетания с Мо или W. Как Bi, так и Р не находятся в независимой форме, они представляют собой элементы, которые могут образовать соединение. Таким образом, Bi и Р действуют как сокатализатор.

Соотношение компонента сокатализатора относительно активного компонента при компаундировании поясняется следующим образом.

Например, представим случай, когда в качестве активного компонента используют оксид V, а в качестве компонента сокатализатора используют гетерополикислоту, содержащую Р (фосформолибденовая кислота). В этом случае отношение числа содержащихся атомов V, числа содержащихся атомов Мо и числа содержащихся атомов Р предпочтительно составляет от 32:12:1 до 10:12:1.

В качестве другого примера представим случай, когда оксид V используется в качестве активного компонента, и соединение, содержащее Bi, используется в качестве компонента сокатализатора. В этом случае отношение числа атомов V, числа содержащихся атомов Мо и числа содержащихся атомов Bi предпочтительно составляет от 1:3:0,1 до 1:10:1,5.

В указанных выше случаях предпочтительно наносят от 0,1 до 2 мас.% активного компонента на 100 г носителя.

Схематически катализатор для обработки выхлопных газов в соответствии с настоящим изобретением получают следующим образом.

(1) Например, пасту катализатора, содержащую компонент носителя и активный компонент, заливают в сотовую структуру и подвергают прокаливанию.

(2) Сотовую структуру пропитывают компонентом сокатализатора и прокаливают.

Специфический способ получения катализатора Вi2O3(1,5)-МоО3(7)-V2O5/ТiO2 будет описан ниже в примере 1.

Специфический способ получения катализатора Р-МоО3(7)-V2O5(0,5)/ТiO2 будет описан ниже в примере 2.

Пример 1

Получение катализатора Bi2O3(1,5)-MoO3(7)-V2O5/TiO2

Катализатор денитрирования на основе TiO2-V2O5 (TiO2/V2O5=95,5:0,5 (отношение по массе)) получают следующим образом.

Аммиачную воду с содержанием NH3 25% добавляют к суспензии 3600 г метатитановой кислоты (содержание ТiO2: 30 мас.%), и доводят значение рН до 6,5, затем смесь подвергают влажному растиранию в течение 2 часов, сушат и дополнительно прокаливают при 550°С в течение 5 часов. Таким образом, получают порошок оксида титана. К этому порошку добавляют водный раствор метаванадата аммония и водный раствор молибдата аммония для того, чтобы получить содержание V2O5 и МоО3 соответственно 0,5 мас.% и 7 мас.%, и затем эффективно перемешивают с порошком. После этого смесь сушат и прокаливают при 450°С в течение 4 часов. Таким образом, получают порошок (А), состоящий из оксида титана [ТiO2]-оксида ванадия [V2O5]-оксида молибдена [МоО3]. К 1000 г порошка (А) добавляют 25 г карбоксиметилцеллюлозы и 12,5 г полиэтиленоксида и вымешивают вместе в мешалке в течение 30 минут с подходящим количеством воды, которое добавляют в смесь, которую затем подвергают экструзии в форме сотовой структуры площадью 30 мм2, сушат и потом прокаливают при 500°С в течение 5 часов. Кроме того, получают водный раствор нитрата висмута, и пропитывают этим раствором сотовую структуру, таким образом, чтобы получить содержание Bi2O3, равное 1,5 мас.%. Продукт прокаливают при 500°С в течение 3 часов. Таким образом, получают катализатор Вi2O3(1,5)-МоО3(7)-V2O5/ТiO2.

Испытание активности при окислении ртути

Катализатор 1 для обработки выхлопных газов, сформованный в сотовую структуру и полученный как описано выше, был предоставлен на трех стадиях, причем каждый катализатор имеет 4 канала×7 каналов длиной по 500 мм, как показано на фиг.1, и было проведено испытание их активности при окислении ртути.

Обеспечивают поток проб выхлопного газа, который имеет следующий состав от О2 до NOx, приведенный в таблице 1. Условия указаны в той же таблице 1, и определяют активность катализатора 1 для обработки выхлопных газов при окислении ртути. Отмечается, что символы в этой таблице имеют следующие значения.

Лс: линейная скорость потока

AV: количество газа, которое может быть обработано, отнесенное к площади контакта газа

Пробы выхлопного газа отбирают в положениях S1 и S2, указанных на фиг.1.

| Таблица 1 | ||

| Количество газа | Норм. м3/ч | 8,49 |

| Температура | °С | 400 |

| Лс | Норм. м/с | 2,30 |

| NH3/NOx | - | 0,9 |

| AV | Норм. м3/м2ч | 11,96 |

| O2 | % | 4,0 |

| H2O | % | 12,0 |

| Hg | мкг/норм.м3 | 20 |

| HCl | ч./млн | 50 |

| SOx | ч./млн | 1000 |

| NOx | ч./млн | 350 |

Результаты приведены в таблице 2. Как видно из результатов в таблице 2, понятно, что с использованием катализатора 1 для обработки выхлопных газов в соответствии с настоящим изобретением 79,8% ртути окисляются после прохождения трех стадий очистки.

| Таблица 2 | |||||||||

| Место отбора пробы | AV | NOx | NH3 | HCl | Hg(2+) | Hg(0) | Сумма Hg | Доля Hg(2+) | Примечания |

| Н.м3/м2 ч | ч./млн | ч./млн | ч./млн | мкг/н.м3 | мкг/н.м3 | мкг/н.м | % | ||

| S1 | Приток | 351 | 315 | 50,1 | 6,9 | 13,1 | 20,0 | 34,5 | Влажность: 12,1% |

| S2 | 16,0 | 48,8 | 13,1 | - | 17,4 | 4,4 | 21,8 | 79,8 | Концентрация кислорода: 4,0% по объему |

Пример 2

Получение Р-МоО3(7)-V2O5(0.5)/ТiO2

Катализатор денитрирования на основе TiO2-V2O5 (TiO2/V2O5=95,5:0,5 (отношение по массе)) получают следующим образом.

Аммиачную воду с содержанием NH3 25% добавляют к суспензии 3600 г метатитановой кислоты (содержание ТiO2: 30 мас.%), и доводят значение рН до 6,5, затем смесь подвергают влажному растиранию в течение 2 часов, сушат и, кроме того, прокаливают при 550°С в течение 5 часов. Таким образом, получают порошок оксида титана. К этому порошку добавляют водный раствор метаванадата аммония для того, чтобы получить содержание V2O5 0,5 мас.%, и затем эффективно перемешивают с порошком. После этого смесь сушат и прокаливают при 450°С в течение 4 часов. Таким образом, получают порошок (А), состоящий из оксида титана [ТiO2]-оксида ванадия [V2О5]. К 1000 г порошка (А) добавляют 25 г карбоксиметилцеллюлозы и 12,5 г полиэтиленоксида и вымешивают вместе в мешалке в течение 30 минут с подходящим количеством воды, которое добавляют в смесь, которую затем подвергают экструзии в форме сотовой структуры площадью 30 мм2, сушат и потом прокаливают при 500°С в течение 5 часов. Далее готовят водный раствор фосформолибденовой кислоты, и сотовую структуру пропитывают этой кислотой для того, чтобы получить содержание МоО3, равное 7 мас.%. Продукт прокаливают при 500°С в течение 3 часов. Таким образом, получают катализатор Р-МоО3(7)-V2O5(0.5)/ТiO2.

Испытание активности при окислении ртути

Как в случае примера 1, катализатор 2 для обработки выхлопных газов, сформованный в сотовую структуру и полученный как описано выше, был предоставлен на трех стадиях, причем каждый катализатор имеет 4 канала×7 каналов длиной по 500 мм, как показано на фиг.1, и было проведено испытание их активности при окислении ртути.

Обеспечивают поток проб выхлопного газа, который имеет такой же состав от O2 до NOx, приведенный в таблице 1. Условия указаны в таблице 3, и определяют активность катализатора 2 для обработки выхлопных газов при окислении ртути.

| Таблица 3 | ||

| Количество газа | Н.м3/ч | 8,49 |

| Температура | °С | 400 |

| Лс | Н.м/с | 2,30 |

| NH3/NOx | - | 0,9 |

| AV | Н.м3/м2 ч | 11,96 |

| О2 | % | 4,0 |

| H2O | % | 12,0 |

| Hg | мкг/н.м3 | 20 |

| HCl | ч./млн | 50 |

| SOx | ч./млн | 1000 |

| NOx | ч./млн | 350 |

Результаты приведены в таблице 4. Из результатов в таблице 4 понятно, что с использованием катализатора 2 для обработки выхлопных газов в соответствии с настоящим изобретением, 89,1% ртути окисляются после прохождения трех стадий очистки.

| Таблица 4 | |||||||||

| Место отбора пробы | AV | NOx | NH3 | HCl | Hg(2+) | Hg(0) | Сумма Hg | Доля Hg(2+) | Примечания |

| Н.м3/м2 ч | ч./млн | ч./млн | ч./млн | мкг/н.м3 | мкг/н.м3 | мкг/н.м3 | % | ||

| S1 | Приток | 353 | 319 | 51,5 | 6,3 | 12,9 | 19,2 | 32,8 | Влажность: 12,1% |

| S2 | 16,0 | 38,0 | 4,4 | - | 18,8 | 2,3 | 21,1 | 89,1 | Концентрация кислорода: 4,0% по объему |

Сравнительный пример

Получение катализатора МоО3(7)-V2O5(0.5)/ТiO2

Катализатор восстановления нитратов на основе TiO2-V2O5 (TiO2/V2O5=95,5:0,5 (отношение по массе)) получают следующим образом.

Аммиачную воду с содержанием NН3 25% добавляют к суспензии 3600 г метатитановой кислоты (содержание ТiO2: 30 мас.%) и доводят значение рН до 6,5, затем смесь подвергают влажному растиранию в течение 2 часов, сушат и, кроме того, прокаливают при 550°С в течение 5 часов. Таким образом, получают порошок оксида титана. К этому порошку добавляют водный раствор метаванадата аммония и водный раствор молибдата аммония для того, чтобы получить содержание V2O5 и МоО3 соответственно 0,5 мас.% и 7 мас.%, и затем эффективно перемешивают с порошком. После этого смесь сушат и прокаливают при 450°С в течение 4 часов. Таким образом, получают порошок (А), состоящий из оксида титана [ТiO2]-оксида ванадия [V2O5]-оксида молибдена [МоО3]. К 1000 г порошка (А) добавляют 25 г карбоксиметилцеллюлозы и 12,5 г полиэтиленоксида и вымешивают вместе в мешалке в течение 30 минут с подходящим количеством воды, которое добавляют в смесь, которую затем подвергают экструзии в форме сотовой структуры площадью 30 мм2, сушат и потом прокаливают при 500°С в течение 5 часов. Таким образом, получают катализатор сравнительного примера МоО3(7)-V2O5/ТiO2.

Испытание активности при окислении ртути

Как в случае примера 1, сравнительный катализатор для обработки выхлопных газов, сформованный в сотовую структуру и полученный как описано выше, был предоставлен на трех стадиях, причем каждый катализатор имеет 4 канала×7 каналов длиной по 500 мм, как показано на фиг.1, и было проведено испытание их активности при окислении ртути.

Обеспечивают поток проб выхлопного газа, который имеет такой же состав от O2 до NOx, что и приведенный в таблице 1, и определяют активность сравнительного катализатора для обработки выхлопных газов при окислении ртути.

Результаты приведены в таблице 5. Из результатов в таблице 5, понятно, что с использованием сравнительного катализатора для обработки выхлопных газов в соответствии с настоящим изобретением, 79,5% ртути окисляются после прохождения трех стадий очистки.

| Таблица 5 | |||||||||

| Место отбора пробы | AV | NOx | NH3 | HCl | Hg(2+) | Hg(0) | Сумма Hg | Доля Hg(2+) | Примечания |

| Н.м3/м2 ч | ч./млн | ч./млн | ч./млн | мкг/н.м3 | мкг/н.м3 | мкг/н.м3 | % | ||

| S1 | Приток | 349 | 320 | 50,2 | 6,9 | 13,0 | 19,9 | 34,7 | Влажность: 12,1% |

| S2 | 16,0 | 36,9 | 7,5 | - | 15,9 | 4,1 | 20,0 | 79,5 | Концентрация кислорода: 4,0% по объему |

Промышленная применимость

Как видно из результатов примера 1, примера 2 и сравнительного примера, с использованием катализатора для обработки выхлопных газов в соответствии с настоящим изобретением, может быть снижено количество сильно коррозионного реагента, хлорирующего ртуть, которое необходимо добавлять, причем поддерживается высокая эффективность окисления ртути.

При использовании катализатора для обработки выхлопных газов в соответствии с настоящим изобретением добавление только сравнительно небольшого количества реагента, окисляющего ртуть, является достаточным для установки с распылением HCl/HBr или установки с подачей NH4Cl для окисления ртути. По этой причине может быть снижена коррозия дымовыми газами из-за сильного коррозионного действия НСl.

Кроме того, когда выхлопной газ содержит несколько десятков частей/млн НСl, попадающих из угля, нет необходимости монтировать установку для распыления НСl. В этом случае могут быть значительно снижены затраты на оборудование для обеспечения контроля уровня НСl, необходимого для безопасной эксплуатации.

Следовательно, катализатор для обработки выхлопных газов в соответствии с настоящим изобретением может быть использован в способе обработки выхлопных газов, изображенном на фиг.2.

1. Катализатор для обработки выхлопных газов, на котором оксид азота в выхлопном газе восстанавливается при контакте с аммиаком, который служит восстанавливающим агентом, и на котором ртуть окисляется с использованием галогена в качестве окислителя, при этом катализатор содержит:TiO2 в качестве носителя;по меньшей мере, один оксид, который выбран из группы, состоящей из оксидов V, W и Мо, который нанесен в качестве активного компонента на носитель; ипо меньшей мере, один элемент, выбранный из группы, состоящей из Bi, P и соединений, содержащих Bi и/или P, который нанесен на носитель в качестве компонента сокатализатора.

2. Катализатор для обработки выхлопных газов по п.1, где компонент сокатализатора образован из любого одного из Р и соединения, содержащего Р.

3. Катализатор для обработки выхлопных газов по п.1, где компонент сокатализатора образован из любого одного из Bi и соединения, содержащего Bi.