Способ горячей прокатки и термообработки стальной полосы

Иллюстрации

Показать всеИзобретение относится к способу горячей прокатки и термообработки стальной полосы. Способ предусматривает этапы: а) нагрев прокатываемого сляба, b) прокатка сляба до желательной толщины полосы, с) охлаждение полосы, причем полоса после охлаждения, как правило, имеет температуру выше температуры (Т0) окружающей среды; d) смотка полосы в рулон, е) размотка полосы из рулона, f) нагрев полосы; g) охлаждение полосы и h) транспортировка полосы, причем полоса перед нагреванием на этапе f) имеет температуру выше температуры (Т0) окружающей среды, при этом рулон при осуществлении этапа d) находится в блоке смотки, при осуществлении этапа е) находится в блоке размотки, пространственно удаленном от блока смотки, и в промежутке между этапами d) и е) транспортируется с блока смотки в блок размотки в условиях теплоизоляции. Обеспечивается экономичное изготовление высокопрочных полос и полос сверхвысокой прочности с достаточными вязкостями на единой установке для смотки-размотки и транспортировки. 35 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к способу горячей прокатки и термообработки стальной полосы.

Закалка и последующий отпуск стальных деталей являются общепринятой практикой. Благодаря этому целенаправленно достигается возможность желательной комбинации прочности и вязкости материала. Эта технология принципиально используется также при изготовлении стальных листов повышенной прочности на листовых установках. Данная технология описана в ЕР 1764423 А1. Согласно данному документу после нагрева и обжатия до конечной толщины в толстолистовой прокатной клети лист за несколько реверсивных проходов с большой скоростью охлаждается, например, до комнатной температуры, то есть проводится процесс закалки. Затем следует процесс отпуска, то есть повторный нагрев полосы, например, до 600°С, за которым следует повторное охлаждение. Таким образом, в одной листовой клети небольшими партиями с возможностью варьирования параметров могут быть изготовлены листы с различными свойствами.

Подобные технологии известны также из документов JP 04358022 A, JP 04358023 A и из JP 58009919 A.

Как и в области листопрокатного производства, в области производства полос также постоянно растет спрос на сорта стали с очень высокой прочностью, то есть спрос на так называемые высокопрочные и сверхпрочные стали. Эти материалы, помимо прочего, находят применение в автомобилях, кранах, резервуарах и трубах.

Поэтому в основу настоящего изобретения положена задача создания способа, с помощью которого становится возможным экономичное изготовление высокопрочных и сверхпрочных полос с достаточными вязкостями на единой установке изготовления полосы. В частности, таким образом, предпочтительно, должны производиться стали QT (улучшенные стали).

Решение этой задачи с помощью изобретения характеризуется тем, что способ включает этапы:

а) нагрева прокатываемого сляба;

b) прокатки сляба до желательной толщины полосы;

c) охлаждение полосы, причем полоса после охлаждения, как правило, имеет температуру выше температуры окружающей среды;

d) смотка полосы в рулон;

e) размотка полосы из рулона;

f) нагрев полосы;

g) охлаждение полосы и

h) транспортировка полосы,

причем полоса перед нагреванием на этапе f) имеет температуру выше температуры окружающей среды.

Рулон в предпочтительном варианте выполнения изобретения при осуществлении этапа d) находится в блоке смотки, причем рулон при осуществлении этапа e), предпочтительно, находится в блоке размотки, пространственно удаленном от блока смотки, и причем рулон в промежутке между этапами d) и e) транспортируется с блока смотки в блок размотки в условиях теплоизоляции, при необходимости, через теплоизолирующий накопитель рулонов.

Этап e) может сразу же примыкать к этапу d).

Полоса во время охлаждения или после охлаждения на этапе c) и/или на этапе g) может подвергаться процессу правки. Процессу правки она может подвергаться также в промежутке между размоткой на этапе e) и нагревом на этапе f). В дальнейшем она может подвергаться процессу правки в промежутке между нагревом на этапе f) и транспортировкой на этапе h). Указанный процесс правки может осуществляться путем изменения направления полосы с помощью отклоняющих, направляющих, подающих и прочих роликов.

Процесс правки, как правило, осуществляется с помощью роликовой правильной машины, то есть установленных направляющих роликов для полосы, или по особому варианту осуществления изобретения в так называемой дрессировочной клети (Skin-Pass).

Полоса может также подвергаться процессу правки во время нагревания на вышеупомянутом этапе f).

Охлаждение полосы на этапе c) может включать ламинарное охлаждение и последующее интенсивное охлаждение. Охлаждение полосы на этапе g) также может быть ламинарным или в порядке альтернативы или дополнения воздушным.

По меньшей мере частично охлаждающая установка может быть выполнена в виде установки зонального охлаждения, действующей зонально по ширине полосы.

Охлаждение полосы может осуществляться также с помощью распылительной балки высокого давления, благодаря которой одновременно обеспечиваются очистка полосы и удаление окалины.

Нагрев полосы на этапе f) может включать индукционный нагрев. При этом в порядке альтернативы может осуществляться также прямой пламенный нагрев полосы. В последнем случае, предпочтительно, предусмотрено, чтобы прямой пламенный нагрев полосы осуществлялся с помощью газовой струи с 75% содержания кислорода, предпочтительно, из почти чистого кислорода, в которую подмешивалось бы газообразное или жидкое топливо.

Один из усовершенствованных вариантов выполнения предусматривает, чтобы индукционный нагрев полосы производился в атмосфере инертного (защитного) газа.

Транспортировка полосы на этапе h) может включать смотку полосы. Транспортировка полосы на этапе h) может включать также перемещение полосы, разрезанной на части в виде пластин.

Полоса перед охлаждением на этапе c) имеет температуру по меньшей мере 750°С.

После охлаждения на этапе c) и перед сматыванием на этапе d) полоса, предпочтительно, имеет температуру минимум 25°С и максимум 400°С, предпочтительно, в интервале между 100 и 300°С.

Кроме того, усовершенствованный вариант предусматривает, чтобы полоса после нагревания на этапе f) имела температуру минимум 400°С, предпочтительно, в интервале между 400 и 700°С. Между тем полоса после охлаждения на этапе g) и перед транспортировкой на этапе h) может иметь температуру, предпочтительно, максимум 200°С, предпочтительно, в интервале между 25 и 200°С.

Нагревание полосы по ее ширине может происходить в разной степени.

Наконец, может быть предусмотрено, чтобы этапы e)-g) осуществлялись в реверсивном режиме, для чего используется блок смотки, следующий за охлаждением на этапе g).

Кроме того, может быть предусмотрено, чтобы для контроля качества полосы плоскостность и/или температура полосы измерялись по меньшей мере в двух местах установки для обработки полосы (последняя, предпочтительно, с помощью температурного сканера).

Скорость прохождения полосы через установку для обработки полосы, в частности, установку зонального нагрева полосы, роликовую правильную установку и/или, в частности, установку зонального охлаждения полосы могут управляться и регулироваться с помощью модели процесса.

Наконец, полоса при прохождении через установку для обработки полосы по меньшей мере частично удерживается с помощью подающих устройств при определенном натяжении полосы. Это, в частности, относится к области участка интенсивного охлаждения.

Для обеспечения подачи полосы в подающее устройство в роликовый правильный блок или на интенсивное охлаждение по центру перед ними, предпочтительно, устанавливается боковая направляющая рейка для полосы.

Альтернативный вариант выполнения способа горячей прокатки и термообработки стальной полосы включает этапы:

а) нагрева прокатываемого сляба;

b) прокатки сляба до желательной толщины полосы;

c) охлаждения полосы, причем полоса после охлаждения имеет температуру выше температуры окружающей среды;

d) смотки полосы на первую моталку;

e) реверсирования полосы между первой и второй моталками, причем полоса между моталками подвергается нагреву для проведения процесса отпуска,

причем полоса перед нагревом на этапе e) имеет температуру выше температуры окружающей среды.

Этот способ может также комбинироваться с вышеупомянутыми вариантами выполнения.

В случае материалов, которые не нуждаются в отпуске, то есть у которых прочностные и вязкостные свойства соответствуют требованиям уже на этапе d), этапы обработки а)-d) также могут быть использованы сами по себе.

Кроме того, оправдали себя следующие усовершенствованные варианты:

До и после охлаждения полосы с помощью подающих устройств устанавливается натяжение полосы.

Полоса с помощью боковой направляющей рейки может подаваться поперек своей продольной оси. При этом боковая направляющая рейка используется, предпочтительно, в области охлаждения полосы, в частности, в области ламинарного охлаждения полосы.

Кроме того, боковая направляющая рейка может использоваться перед подающим устройством и после прохождения заправочного конца полосы открываться, а также в конце полосы снова закрываться для осуществления проводки.

Измерение температуры полосы осуществляется с помощью низкотемпературного радиационного пирометра. Измерение температуры полосы, предпочтительно, может происходить перед, в пределах и/или позади охлаждающих и/или нагревательных устройств с изменяемой температурой.

Производственная программа широкополосного стана горячей прокатки существенно отличается от программы толстолистового стана. Так, например, существует множество вновь созданных в последние десятилетия сортов высокопрочной и сверхпрочной стали, свойства которых могут регулироваться с помощью целенаправленных стратегий прокатки и/или охлаждения. Соответствующим способом для этого после прокатки является закалка полосы с высокой скоростью охлаждения с последующим повторным нагревом до температур ниже температуры фазового превращения.

Изготавливаемые таким путем классические стали QT (Q - quenched (закаленные), Т - tempered (отпущенные)) уже производятся в толстолистовых клетях. Однако значительно экономичнее изготавливать их на широкополосных станах горячей прокатки.

Кроме того, на широкополосных станах горячей прокатки надежнее производить более тонкие сверхпрочные полосы с меньшими допусками по температуре и толщине, а также по плоскостности полосы.

Поэтому целесообразно и выгодно перенести часть производства с толстолистовых клетей на полосовые станы.

Кроме того, существует множество новых сортов стали, не изготавливаемых в толстолистовых клетях. Для группы многофазных сталей представленный здесь способ подходит в особенной степени. Благодаря явно расширенному спектру зависимостей изменения температуры от времени и особенно благодаря возможности прерывания охлаждения и временного повторного повышения температуры могут создаваться структуры с почти любыми комбинациями фазовых составляющих, которые в настоящее время невозможно себе представить. Кроме того, существует возможность организации процессов выделения включений в полосе и таким образом целенаправленного введения вторичных фаз, являющихся характеристикой современных сортов стали.

Кроме того, представленный способ позволяет регулировать свойства, для которых при обычном изготовлении необходимы высокие содержания легирующих элементов.

Предпочтительными при раздельном размещении процесса прокатки и охлаждения, с одной стороны, и процесса отпуска, с другой, являются гибкость способа (нет необходимости в смешанной прокатке), гибкое регулирование зависимости температуры от времени для полосы и то, что обрабатываться могут собственные рулоны и рулоны других установок. В зависимости от цели применения полосы или ее способности к смотке рулоны или пластины также можно разрезать. При этом резка пластин осуществляется при более высокой температуре, а именно при температуре отпуска.

Предпочтительными при объединенном размещении процесса прокатки и охлаждения и процесса отпуска являются особенно большая экономия энергии, применение специальной моталки с прямой передачей для предотвращения так называемой проблемы часовых пружин в случае трудно наматываемых и перевязываемых рулонов. Кроме того, при непосредственной последующей обработке последующая обработка и подача полос осуществляются быстро. Наконец, следует упомянуть возможность воздействия на микроструктуру полосы в упомянутых установках.

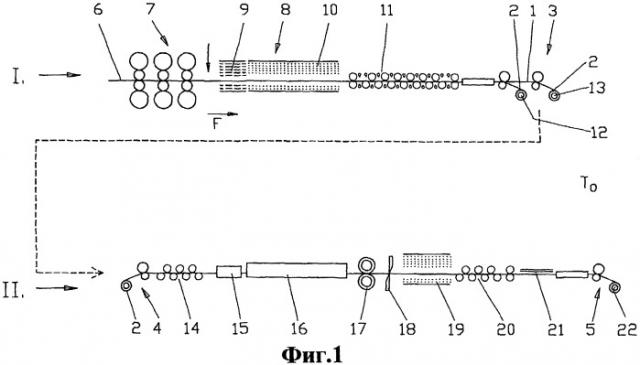

На чертежах изображены примеры выполнения изобретения, при этом:

фиг. 1 схематично изображает стан горячей прокатки полосы для изготовления стальной ленты согласно первому варианту выполнения изобретения,

фиг. 2 - альтернативный вариант выполнения стана горячей прокатки полосы по фиг. 1,

фиг. 3 - пример температурной характеристики полосы вдоль стана горячей прокатки полосы в направлении подачи,

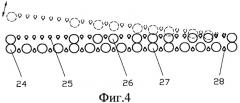

фиг. 4 - принципиальная схема правильной машины с встроенным интенсивным охлаждением в виде фрагмента стана горячей прокатки полосы по фиг. 1 или 2,

фиг. 5 - принципиальная схема правильной машины с встроенным нагревом в виде фрагмента стана горячей прокатки полосы по фиг. 1 или 2 и

фиг. 6 - схематически стан горячей полосы с альтернативным вариантом выполнения первого этапа обработки.

На фиг. 1 изображен стан горячей обработки, на котором полоса 1 сначала обрабатывается на первом этапе обработки (обозначенном позицией I), а затем на втором этапе (обозначенном позицией II).

На первом этапе обработки, то есть в процессе прокатки и охлаждения, сляб сначала прокатывается в прокатном стане с несколькими клетями. От прокатного стана изображены только три последних чистовых клети 7, прокатавших полосу 6 с промежуточной толщиной. После этого могут быть измерены распределение температуры в полосе и ее плоскостность. Затем полоса 1 в направлении F подачи попадает в систему 8 охлаждения полосы, разделенную здесь на блок 9 интенсивного ламинарного охлаждения с так называемой «маскировкой кромок» и на блок 10 ламинарного охлаждения полосы. Скорость подачи составляет, например, 6 м/сек. Затем охлажденная полоса попадает в блок 11 интенсивного охлаждения, в который согласно предпочтительному варианту выполнения изобретения встроены правильная машина и подающее устройство (соответствующие детали изображены на фиг. 4). Подающие устройства могут быть предусмотрены впереди и позади блока 11 интенсивного охлаждения.

За блоком 11 интенсивного охлаждения снова следует измерение распределения температуры и плоскостности полосы. Предпочтительно, при этих невысоких температурах применяется низкотемпературный радиационный пирометр. В блоке интенсивного охлаждения между двумя охлаждающими или подающими роликами для регулирования температуры охладителя возможно измерение температуры.

Затем полоса 1 в блоке 3 смотки сматывается моталкой 12 или 13.

После этого рулон 2 попадает на второй этап обработки, то есть в процесс отпуска.

Здесь рулон 2 сначала разматывается в блоке 4 размотки, а затем подается на правильную машину (последняя может быть установлена впереди и/или позади примыкающей печи). После выравнивания температуры по длине и ширине полосы в зоне 15 выравнивания температуры полосы полоса 1 поступает в печь 16. Возможно и предпочтительно встроить в печь 16 по аналогии с охлаждением правильную машину (соответствующие детали изображены на фиг. 5). Здесь полоса 1 разогревается в непрерывном или реверсивном режиме. Предпочтительно, используются топливно-кислородная печь Oxyfuel или индукционная печь, причем время нагрева составляет 10-600 секунд.

Затем следуют кромкообрезные ножницы 17 и ножницы 18. Вслед за тем полоса 1 поступает в блок ламинарного охлаждения полосы или в порядке альтернативы в блок 19 воздушного охлаждения. К ним может примыкать правильная машина 20. Кроме того, в этом случае на фиг. 1 изображены сталкиватель 21 пластин или моталка 22 в блоке 5 смотки.

Вместо правильной машины 14 или 20 может быть установлена дрессировочная клеть (Skin-Pass).

Вместо блока 4 размотки могут быть также введены рулоны с других станов горячей прокатки полосы.

В отличие от этого на фиг. 2 показано непосредственное соединение этапов обработки I и II (установка изображена в неполной комплектации). Аналогичным образом здесь изображены последние клети широкополосного стана горячей прокатки (чистовая линия 7 клетей), блок 8 охлаждения полосы и моталки 12 и 13 первого этапа обработки. Последняя моталка 23 предусмотрена для смотки полос повышенной прочности. При этом предпочтительным образом речь может идти о специальной моталке для простой смотки высокопрочных сталей. Моталка 23 в этом случае является так называемой передаточной моталкой. Там рулон не нуждается в перевязывании. Откидные зажимные ролики удерживают полосу при вращении в положении размотки под растягивающим напряжением. Таким образом, непосредственно после смотки осуществляется последующая обработка на линии отпуска (второй этап обработки). Дальнейшая транспортировка происходит по аналогии с решением согласно фиг. 1.

Особенно выгодными и здесь являются экономия энергии в случае полос с более высокой температурой смотки и быстрота последующей транспортировки рулонов с первого этапа обработки на второй. А именно предусмотрено, чтобы полоса 1 перед нагреванием в печи 16 уже имела температуру выше температуры Т0 окружающей среды.

Для достижения желательных температурных режимов или для обработки полосы в случае специальных полос дополнительно возможно также реверсирование полосы между обеими моталками 23 и 22.

В случае более коротких полос и/или при достаточных размерах интервалов между компонентами установки предпочтительно также предусматривать непосредственную последующую транспортировку полосы 1 с первого этапа обработки на второй без промежуточной перемотки полосы 1 и/или без последующего реверсирования с моталки 22 на моталку 23. Таким образом, моталка 23 здесь не используется, а после выхода конца полосы из прокатного стана с небольшой или сначала с большой, а затем с небольшой скоростью непосредственно осуществляется процесс отпуска.

В порядке альтернативы этот режим движения для полос применяется независимо от толщины и скорости. В этом случае моталка 23 сначала не используется, да и печь тоже не работает. Полоса сматывается на моталку 22. Затем процесс отпуска осуществляется с реверсированием между моталками 22 и 23.

Предпочтительная температурная характеристика для полосы 1 вдоль полосового прокатного стана представлена на фиг. 3 в соответствии с фиг. 2. Охлаждение в конце линии, предпочтительно, выполнено как водяное или воздушное.

Однако охлаждение может производиться также с помощью распылительной балки высокого давления. Тем самым одновременно осуществляются очистка поверхности полосы и удаление с нее окалины.

Количество произведенной продукции в установке для прокатки, как правило, больше, чем в процессе отпуска, поскольку скорость прокатки полосы больше скорости отпуска. Поэтому для оптимальной загрузки прокатного стана возможен также режим смешанной прокатки. Это означает, что, пока на линии отпуска происходит последующая обработка полосы повышенной прочности, какое-то число полос наматывается на моталки 12 и 13.

Таким образом, изготовление полосы согласно изобретению по существу делится на два этапа обработки, приводимые ниже в качестве примера с другими возможными этапами:

Первый этап обработки:

нагревание (толстых или тонких) слябов с последующей прокаткой на многоклетьевом широкополосном стане горячей прокатки;

интенсивное охлаждение полосы на отводящем рольганге;

прохождение через правильную машину;

смотка полосы в рулон.

Для улучшения плоскостности высокопрочных полос предпочтительны нагрев кромок полос перед обычной чистовой линией клетей, маскировка кромок на первых блоках участка охлаждения, а также использование правильной машины.

При высоких температурах смотки для экономии энергии нагревания при отпуске предпочтительна быстрая транспортировка рулона на последующий второй этап обработки. В этом случае для обеспечения уменьшения падения температуры и более равномерного распределения свойств материала транспортировка рулонов может происходить под теплоизолирующим колпаком.

Второй этап обработки:

размотка рулона;

возможная правка полосы на правильной машине при наличии неплоскостностей;

возможное выравнивание температуры полосы путем зонального охлаждения или нагревания перед отпуском для выравнивания температуры полосы по длине и ширине полосы;

отпуск полосы, то есть непрерывное повторное нагревание с помощью индукционного нагрева или энергетически выгодного нагрева в проходной печи, обогреваемой газами (например, в топливно-кислородной печи Oxyfuel так называемым методом прямого пламенного нагрева DFI);

обрезка кромок полосы;

последующее охлаждение полосы;

повторная правка полосы;

повторная смотка полосы в рулон.

В порядке альтернативы полосы могут разрезаться на листы перед, после печи и/или непосредственно перед блоком сталкивателя пластин. Резка на листы особенно предпочтительна в случае трудно сматываемых полос. Предпочтительной является резка при температуре отпуска, поскольку полоса там имеет меньшую прочность.

В случае более толстых полос и/или высокопрочных сталей, которые не могут просто разрезаться, для резки предусмотрены машина огневой резки, машина лазерной резки или тепловая газорезательная машина.

В случае указанной топливно-кислородной печи Oxyfuel, в которой для отпуска осуществляется метод DFI-Oxyfuel (прямого пламенного нагрева в топливно-кислородной печи), речь идет о специальной печи, в которой смешиваются (почти) чистый кислород вместо воздуха и газообразное или жидкое топливо, а возникающее из них пламя направляется прямо на полосу. Это оптимизирует не только процесс горения, но и сокращает выбросы оксида азота. Характеристики окалины также благоприятны, то есть рост окалины при этом весьма незначителен (эксплуатация в условиях недостатка воздуха). Скорость потока газа также обеспечивает очищающее воздействие на поверхность полосы. Для качества поверхности полосы этот вид нагрева особенно предпочтителен. При этом способе, как при индуктивном нагреве, достигается аналогично хорошая теплоизоляция при высоком коэффициенте полезного действия.

Вместо последовательно расположенных участка охлаждения и встроенной в линию (Inline) правильной машины на первом или втором этапе обработки правильная машина и охлаждение полосы могут быть также объединены в одном агрегате. В этом случае правильные ролики одновременно служат в качестве водоохлаждаемых роликов, обеспечивающих быстрое охдаждение, и таким образом обеспечивают максимально возможное охлаждающее действие по ширине полосы, поскольку возможные коробоватость и неплоскостность полосы устраняются непосредственно при возникновении. Установка правильных роликов происходит индивидуально в зависимости от температуры полосы и качества материала с помощью модели правильной машины, так что избыточное растяжение поверхности полосы исключаются. Подающие устройства впереди и позади блока участка охлаждения обеспечивают максимально длительное натяжение полосы даже при отсутствии натяжения в клети и на моталке. Частично охлаждение полосы для активного воздействия на распределение температуры может быть организовано в виде зонального охлаждения полосы. Блок охлаждения-правки изображен на фиг. 1 и 2. Соответствующие детали показаны на фиг. 4. На этой фигуре видны любые возможные комбинации правки, охлаждения и быстрого охлаждения. Для надежности процесса заправки переднего конца полосы, особенно в случае более тонкой полосы, блок охлаждения-правки выполнен с возможностью подъема и поворота, что показано на фиг. 4 (см. двойную стрелку). Правильные ролики регулируются индивидуально.

Перед и/или позади видимой на фиг. 4 комбинированной установки из правильной машины и системы охлаждения может быть предусмотрен температурный сканер для полосы. Перед изображенной установкой может быть установлен детектор формы переднего конца полосы (для обнаружения «лыжи» или волнистости).

В деталях показаны на фиг. 4 подающие устройства 24, охлаждающие блоки 25, правильные ролики 26 и комбинированные охлаждающие ролики/подающие устройства 27. Кроме того, видны сопла блока 28 интенсивного охлаждения.

При этом возможна попеременная установка охлаждающих блоков, блоков правильных и подающих роликов. Величина правки устанавливается индивидуально в зависимости от материала полосы и температуры. Блок правки-охлаждения является подъемным и поворотным.

Как можно увидеть на фиг. 5, процесс 14, 16 правки и нагрева на втором этапе обработки также может комбинироваться с изображенной установкой. Аналогично величина правки может подстраиваться под конкретную температуру и материал полосы. При этом скин-эффект (более высокая температура поверхности) индукционного нагрева (или прямой пламенный нагрев в топливно-кислородной печи при методе DFI-Oxyfuel) сказывается положительно. Одновременно правильные ролики удерживают полосу, как положено, и предотвращают неплоскостность, так что в протяженной концевой части полосы возможен максимально эффективный (индукционный) нагрев. Подающие ролики 29 перед и позади блока нагрева-правки удерживают полосу под растягивающим напряжением 30. Для надежной заправки переднего конца полосы индукционные катушки 32, а также правильные и передаточные ролики 31 выполнены с вертикальной установкой.

Применение блока охлаждения-правки (фиг. 4) или блока нагрева-правки (фиг. 5) не ограничено установкой для смотки-размотки и транспортировки рулонной полосы, а может быть предусмотрено и на установке для смотки-размотки и транспортировки толстого листа.

Впереди и/или позади видимой на фиг. 5 комбинированной установки из правильной машины и системы нагрева может быть предусмотрен температурный сканер для полосы.

Для оказания воздействия на распределение температуры по ширине полосы на втором этапе обработки при индукционном нагреве, помимо прочего, используются индукторы поперечного поля, перемещающиеся поперек направления движения, или подачи, полосы. Таким образом - в случае необходимости - кромки полосы могут, например, нагреваться сильнее или менее интенсивно.

При необходимости, перед нагревом полосы до температуры отпуска путем целенаправленного (зонального) охлаждения или нагревания могут производиться выравнивание температуры по длине и ширине полосы или нагревание слишком горячих или слишком холодных участков полосы. Это, в частности, следует предусматривать, если обработке подлежат рулоны, не полностью охлажденные до температуры окружающей среды. Благодаря этому может быть сокращено прохождение рулонов через склад рулонов. Система (модель) отслеживания рулонов, а также измеренные распределения температуры при размотке рулона используются для оптимального управления нагревательными или охлаждающими агрегатами.

В целях обеспечения длительного срока службы и хорошего качества полос для изготовления правильных роликов используются наваренные высокопрочные на износ материалы.

Температурные сканеры и приборы для измерения плоскостности на линии косвенно контролируют качество полосы и служат сигналом для исполнительных и регулирующих органов, как, например, для скорости прохождения, производительности нагрева, установки правильных роликов и охлаждения, управляемых с помощью модели процесса.

На фиг. 6 изображен несколько модифицированный вариант выполнения первого этапа обработки. По аналогии с фиг. 1 на фиг. 6 изображена задняя часть чистовой линии 7 клетей, блоки 9, 10 ламинарного охлаждения полосы, а также блок 11 интенсивного охлаждения и правильный блок 36.1, 36.2 для полосы, разнесены по разным местам. Впереди и позади блока 11 интенсивного охлаждения установлены подающие устройства 34 и 35. Благодаря этому в пределах блока 11 интенсивного охлаждения натяжение полосы поддерживается почти по всей длине полосы без закрепления полосы в клети или моталке. Таким образом, возможные волны полосы вытягиваются, и тем самым достигается максимально равномерное охлаждающее действие.

Для обеспечения подачи полосы в подающее устройство 34, 35 или/и в блок 11 интенсивного охлаждения по центру особенно предпочтительна установка перед ними боковой направляющей рейки 33.1 для полосы. После того как передний конец полосы минует подающее устройство 34, а также блок 11 интенсивного охлаждения, боковая направляющая рейка 33.1 снова открывается, чтобы не помешать водостоку в блоке 10 ламинарного охлаждения. В этом случае задачу по проводке остатка полосы берет на себя направляющая рейка 33.2. Аналогичным образом для конца полосы направляющая рейка 33.1 быстро включается в работу, чтобы оказать противодействие уводу конца полосы после прохождения им чистовой линии клетей. Поэтому для минимизации протяженности участка охлаждения боковая направляющая рейка 33.1, предпочтительно, устанавливается в пределах блока 10 охлаждения полосы.

Правильные ролики 36.1, 36.2 впереди соответствующих блоков 3 смотки после установки натяжения полосы опускаются в плоскость полосы и путем обхвата катков, направляющих или подающих роликов обеспечивают эффект правки полосы. Аналогичный режим работы практикуется, если в пределах участка 11 интенсивного охлаждения установлены направляющие ролики 26 (см. фиг. 4).

Перечень позиций

1 полоса (после чистовой линии клетей с конечной толщиной)

2 рулон

3 участок смотки

4 участок размотки

5 участок смотки

6 полоса (в пределах чистовой линии клетей с промежуточной толщиной)

7 чистовая линия клетей

8 блок охлаждения полосы

9 блок интенсивного ламинарного охлаждения полосы

10 блок ламинарного охлаждения

11 блок интенсивного охлаждения

12 моталка

13 моталка

14 правильная машина

15 зона

16 печь

17 кромкообрезные ножницы

18 ножницы

19 блок воздушного или ламинарного охлаждения

20 правильная машина

21 сталкиватель пластин

22 моталка

23 моталка

24 подающее устройство

25 чисто охлаждающий блок

26 правильный ролик

27 отжимной ролик/подающее устройство

28 сопла блока интенсивного охлаждения

29 подающее устройство

30 растягивающее напряжение

31 передаточный ролик

32 индукционная катушка

33.1 боковая направляющая рейка впереди первого подающего устройства/блока интенсивного охлаждения

33.2 боковая направляющая рейка впереди подающего устройства моталки

34 подающее устройство впереди блока интенсивного охлаждения

35 подающее устройство позади блока интенсивного охлаждения

36.1 правильный ролик впереди первого блока смотки

36.2 правильный ролик впереди второго блока смотки

I. 1. первый этап обработки

II. 2. второй этап обработки

F направление подачи

Т0 окружающая температура

1. Способ горячей прокатки и термообработки стальной полосы (1), включающий следующие этапы:a) нагрев прокатываемого сляба,b) прокатку сляба до желательной толщины полосы,c) охлаждение полосы (1), причем полоса (1) после охлаждения имеет температуру выше температуры (Т0) окружающей среды,d) смотку полосы (1) в рулон (2),e) размотку полосы (1) из рулона (2),f) нагрев полосы (1),g) охлаждение полосы (1) иh) транспортировку полосы (1),причем полоса (1) перед нагреванием на этапе f) имеет температуру выше температуры (Т0) окружающей среды, при этом рулон (2) при осуществлении этапа d) находится в блоке (3) смотки, и рулон (2) при осуществлении этапа е) находится в блоке (4) размотки, пространственно удаленном от блока (3) смотки, причем рулон (2) в промежутке между этапами d) и е) транспортируется с блока (3) смотки в блок (4) размотки в условиях теплоизоляции.

2. Способ по п.1, отличающийся тем, что этап е) сразу же примыкает к этапу d).

3. Способ по п.1, отличающийся тем, что полосу (1) во время охлаждения или после охлаждения на этапе с) и/или на этапе g) подвергают процессу правки.

4. Способ по любому из пп.1-3, отличающийся тем, что полосу (1) подвергают процессу правки в промежутке между размоткой на этапе е) и нагревом на этапе f).

5. Способ по любому из пп.1-3, отличающийся тем, что полосу (1) подвергают процессу правки в промежутке между нагревом на этапе f) и транспортировкой на этапе h).

6. Способ по п.3, отличающийся тем, что процесс правки осуществляют путем изменения направления полосы (1) с помощью отклоняющих, направляющих, подающих и прочих роликов.

7. Способ по п.4, отличающийся тем, что процесс правки осуществляют в дрессировочной клети.

8. Способ по любому из пп.1-3, отличающийся тем, что полосу (1) подвергают процессу правки во время нагревания на этапе f).

9. Способ по любому из пп.1-3, отличающийся тем, что охлаждение полосы (1) на этапе с) включает ламинарное и интенсивное охлаждения.

10. Способ по любому из пп.1-3, отличающийся тем, что охлаждение полосы (1) на этапе g) включает ламинарное охлаждение.

11. Способ по любому из пп.1-3, отличающийся тем, что охлаждение полосы (1) на этапе с) и/или этапе g) осуществляют зонально по ширине полосы.

12. Способ по любому из пп.1-3, отличающийся тем, что охлаждение полосы (1) на этапе g) включает воздушное охлаждение.

13. Способ по любому из пп.1-3, отличающийся тем, что охлаждение полосы (1) на этапе g) осуществляют с помощью расплылительной балки высокого давления, так что одновременно происходят очистка полосы и/или удаление окалины.

14. Способ по любому из пп.1-3, отличающийся тем, что нагрев полосы (1) на этапе f) включает индукционный нагрев.

15. Способ по п.14, отличающийся тем, что индукционный нагрев полосы (1) проводят в атмосфере инертного газа.

16. Способ по любому из пп.1-3, отличающийся тем, что нагрев полосы (1) на этапе f) осуществляют путем прямого пламенного нагрева полосы.

17. Способ по п.16, отличающийся тем, что прямой пламенный нагрев полосы (1) осуществляют с помощью газовой струи по меньшей мере с 75%-ным содержанием кислорода, в которую подмешивается газообразное или жидкое топливо.

18. Способ по п.17, отличающийся тем, что прямой пламенный нагрев полосы (1) осуществляют с помощью газовой струи с чистым кислородом.

19. Способ по любому из пп.1-3, отличающийся тем, что транспортировка полосы (1) на этапе h) включает смотку полосы (1).

20. Способ по любому из пп.1-3, отличающийся тем, что транспортировка полосы (1) на этапе h) включает сталкивание частей полосы (1), разрезанных в виде пластин.

21. Способ по любому из пп.1-3, отличающийся тем, что полоса (1) перед охлаждением на этапе с) имеет температуру по меньшей мере 750°С.

22. Способ по любому из пп.1-3, отличающийся тем, что полоса (1) после охлаждения на этапе с) и перед смоткой на этапе d) имеет температуру минимум 25°С и максимум 400°С, предпочтительно в интервале между 100 и 300°С.

23. Способ по любому из пп.1-3, отличающийся тем, что полоса после нагревания на этапе f) имеет температуру по меньшей мере 400°С, предпочтительно в интервале между 400 и 700°С.

24. Способ по любому из пп.1-3, отличающийся тем, что нагревание полосы (1) на этапе f) проводят таким образом, что полоса по своей ширине имеет разные температуры.

25. Способ по любому из пп.1-3, отличающийся тем, что полоса (1) после охлаждения на этапе g) и перед транспортировкой на этапе h) имеет температуру максимум 200°С, предпочтительно в интервале между 25 и 200°С.

26. Способ по любому из пп.1-3, отличающийся тем, что этапы e)-g) осуществляют в реверсивном режиме, для чего используют блок (5) смотки, следующий за охлаждением на этапе g).

27. Способ по любому из пп.1-3, отличающийся тем, что для контроля качества полосы (1) плоскостность и/или температуру полосы (1) измеряют по меньшей мере в двух местах установки для обработки полосы.

28. Способ по любому из пп.1-3, отличающийся тем, что скорость прохождения полосы через установку для обработки полосы, в частности зональный нагрев полосы, установку правильных роликов и/или, в частности, зональное охлаждение полосы изменяют или регулируют с помощью модели процесса.

29. Способ по любому из пп.1-3, отличающийся тем, что полосу (1) при прохождении через установку для обработки полосы, по меньшей мере, частично удерживают с помощью подающих устройств при определенном натяжении полосы.

30. Способ по п.1, отличающийся тем, что до и после охлаждения полосы (1) с помощью подающих устройств (34, 35) устанавливают натяжение полосы.

31. Способ по п.1, отличающийся тем, что полосу (1) с помощью боковой направляющей рейки (33.1, 33.2) подают поперек ее продольной оси.

32. Способ по п.31, отличающийся тем, что боковую направляющую рейку (33.1, 33.2) используют в области охлаждения полосы (1).

33. Способ по п.32, отличающийся тем, что боковую направляющую рейку (33.1, 33.2) используют в области ламинарного охлаждения полосы (1).

34. Способ по любому из пп.30-33, отличающийся тем, что боковую на