Способ и устройство для изготовления металлической полосы посредством прямой прокатки заготовки

Иллюстрации

Показать всеИзобретение относится к металлургии, в частности к совмещенному процессу непрерывной разливки и прокатки металла. Способ включает разливку сляба (3) в разливочной машине (2) и его прокатку в прокатных линиях (4, 5), непосредственно связанных с разливочной машиной (2). В случае остановки прокатных линий (4, 5) после разливочной машины (2) или черновой группы (4) прокатных клетей по направлению (F) транспортировки слябов (3) их снимают с транспортировочной линии (6) и затем возвращают на нее с помощью челночной системы (7), в которой слябы (3) хранят и нагревают. Устройство содержит разливочную машину (2), прокатные линии (4, 5) и челночную систему (7). Челночная система (7) состоит из двух или более расположенных друг за другом в направлении (F) транспортировки слябов частей (7', 7''), которые выполнены с возможностью совместного или независимого друг от друга перемещения поперек направления (F) транспортировки полосы. Достигается использование в прокатке тепла литейного процесса и гибкость совмещенного процесса за счет отсутствия необходимости его прерывания при остановке прокатки. 2 н. и 16 з.п. ф-лы, 11 ил.

Реферат

Изобретение относится к способу изготовления металлической полосы посредством прямой прокатки заготовки, в котором сначала в разливочной машине отливают тонкий сляб, который затем прокатывают, по меньшей мере, в одной прокатной линии с использованием первичного тепла литейного процесса, при этом в первом режиме работы за счет непосредственной связи разливочной машины, по меньшей мере, с одной прокатной линией можно осуществлять непрерывное изготовление металлической полосы (бесконечная прокатка) и при этом во втором режиме работы за счет исключения непосредственной связи литейной машины, по меньшей мере, с одной прокатной линией можно осуществлять прерывистое изготовление металлической полосы (периодический процесс). Кроме того, изобретение относится к устройству для изготовления металлической полосы посредством прямой прокатки заготовки.

Установки этого вида известны как тонкослябовые литейно-прокатные установки для изготовления тонкой полосы, также обозначаемые как установки CSP. Бесконечная прокатка непосредственно с литейного нагрева давно известна, однако не получила широкого распространения. Жесткое соединение установки непрерывного литья и прокатной линии, а также обеспечение температурного режима во всей установке оказались трудно осуществимыми.

Из ЕР 0286862 А1 и ЕР 0771596 В1 известна бесконечная прокатка непосредственно после разливки (с литейного нагрева). В этом случае процессы разливки и прокатки непосредственно связаны друг с другом. Разрезание бесконечной полосы с помощью ножниц происходит непосредственно перед моталкой.

Аналогичные способы непрерывного изготовления стальной полосы в комбинированной литейно-прокатной установке раскрыты в ЕР 0415987 В2 и ЕР 0889762 В1. Для преодоления проблем с температурой при относительно низких скоростях транспортировки в известных решениях предусмотрено индукционное нагревание перед и внутри прокатной линии.

Из ЕР 0610028 А2 следует, что заготовки с помощью системы тележек снимаются с основной линии транспортировки и промежуточно хранятся. Другие способы и установки раскрыты в DE 19524082 А1, ЕР 0867239 А2, DE 102005011254 А1 и US 5182847.

Альтернативой этой технологии является прокатка отдельных слябов, соответственно отдельных полос. При прерывистой прокатке полос разливка и прокатка разделены. Скорость разливки, как правило, очень низкая, а скорость прокатки независимо от этого поддерживается на высоком уровне так, что температура для последней деформации лежит выше минимальной температуры. Описание таких установок, которые называются также установками CSP, приведено в ЕР 0266564 В1, где осуществляется деформация с высоким обжатием в установках для тонких слябов.

Аналогичная установка для тонких слябов раскрыта также в ЕР 0666122 А1, где прерывисто прокатываются полосы с применением индукционного нагрева между первыми чистовыми клетями.

Преимущества прерывистой прокатки состоят в том, что можно устанавливать скорость разливки и скорость прокатки независимо друг от друга. Например, при прокатке тонких полос можно гибко устанавливать скорости прокатки, даже когда разливочная установка работает с меньшей скоростью или при изменении скорости в ней.

Оба способа, т.е., с одной стороны, непрерывная прямая прокатка заготовки и, с другой стороны, прерывистая прямая прокатка заготовки, лишь с трудом поддаются комбинированию на основании указанных выше причин.

В основу изобретения положена задача такого усовершенствования способа указанного выше вида, соответственно создания соответствующего устройства, с помощью которых можно повысить гибкость применения способа и устройства. Прежде всего, должна исключаться необходимость в прерывании процесса разливки, в частности, при неисправностях, соответственно при необходимых кратковременных работах по техническому обслуживанию, соответственно при других остановках прокатки, что имеет существенные экономические и технологические преимущества.

Решение этой задачи с помощью изобретения в части способа характеризуется тем, что в направлении транспортировки полосы после разливочной машины отлитые слябы или черновые полосы снимают с основной транспортировочной линии при работе в режиме прерывистого изготовления (т.е. прокатки) металлической полосы, хранят и позже снова транспортируют в основную транспортировочную линию, при этом снимаемым заготовкам или черновым полосам перед транспортировкой обратно в основную транспортировочную линию придают желаемую температуру или поддерживают их на желаемой температуре и при этом отлитые слябы хранят, по меньшей мере, в двух расположенных друг за другом в направлении транспортировки полосы частях системы.

Таким образом, при этом используется специальная челночная система, состоящая из двух или более частей.

При этом особенно предпочтительно предусмотрено, что во время замены валков в прокатной линии при непрерывной работе разливочной машины отлитые заготовки снимают с основной транспортировочной линии и в более поздний момент времени снова транспортируют в основную транспортировочную линию. За счет этого можно выполнять замену валков без необходимости отказа от непрерывной работы разливочной машины.

Предлагаемое устройство для изготовления металлической полосы посредством прямой прокатки заготовки содержит разливочную машину, в которой сначала отливается тонкий сляб, и, по меньшей мере, одну установленную после разливочной машины прокатную линию, в которой прокатывается тонкий сляб с использованием первичного тепла процесса литья. Изобретение характеризуется тем, что в направлении транспортировки полосы после разливочной машины расположена челночная система, которая предназначена для выдвигания и вдвигания отлитых заготовок с, соответственно в основную транспортировочную линию, при этом челночная система состоит из двух или более расположенных в направлении транспортировки полосы друг за другом частей. На или в челночной системе предпочтительно расположены нагревательные средства, с помощью которых заготовкам можно придавать желаемую температуру.

Эти нагревательные средства предпочтительно выполнены в виде индукционного нагрева и/или в виде нагреваемых с помощью топлива (например, газа, мазута) печей. Челночная система может содержать транспортировочные средства для перемещения слябов поперек направления транспортировки полосы. Эти транспортировочные элементы могут включать в себя перемещаемые тележки. В качестве альтернативного решения, транспортировочные элементы могут быть также транспортировочными элементами с шагающими балками.

Таким образом, челночная система состоит из двух или более (например, 3 или 4) расположенных в направлении транспортировки полосы друг за другом частей. Эти части системы можно перемещать совместно или независимо друг от друга поперек направления транспортировки полосы. Внутри частей челночной системы возможна продольная транспортировка в направлении транспортировки полосы или в противоположном направлении (т.е. вперед или назад) с одной частичной системы к другой.

Челночная система предпочтительно расположена между разливочной машиной и прокатной линией. Однако может быть предпочтительным также, если челночная система расположена между черновой прокатной линией или черновой прокатной клетью и чистовой прокатной линией.

Кроме того, челночная система может соединяться с рольгангом для хранения заготовок. При этом рольганг может быть снабжен теплоизоляцией. Между рольгангом и челночной системой могут быть расположены нагревательные средства.

Рядом с рольгангом может быть предусмотрено, по меньшей мере, одно дополнительное хранилище, например, в виде термостатного колодца или аналогичного устройства для хранения слябов или черновых полос. За счет этого расширяется емкость хранилища или же обеспечивается возможность более длительного хранения без влияния на структуру заготовки. Это может быть также предпочтительным по металлургическим причинам, а именно когда необходимо реализовать длительное время хранения в используемом в качестве хранилища термостатном колодце.

В направлении транспортировки полосы перед челночной системой могут быть расположены ножницы для слябов или черновых полос.

Преимущества бесконечной технологии, т.е. непрерывной работы предлагаемой разливочной и прокатной установки в связи с технологией CSP, заключаются в следующем: обеспечивается короткая конструктивная длина установки и тем самым меньшие инвестиционные затраты; возможна экономия энергии вследствие последовательной прямой прокатки заготовки; кроме того, обеспечивается меньшее сопротивление деформации вследствие небольшой скорости прокатки; обеспечивается возможность изготовления трудно поддающихся прокатке изделий и, например, очень тонких (ультратонких) полос (с толщиной полосы около 0,8 мм) в больших количествах; можно обрабатывать особые материалы (высокопрочные материалы); можно обрабатывать комбинацию из широких и тонких полос; можно предотвращать, соответственно уменьшать перекатку концов полосы и тем самым повреждение валков; может быть уменьшена частота неисправностей установки и предотвращаться образование выпуклостей.

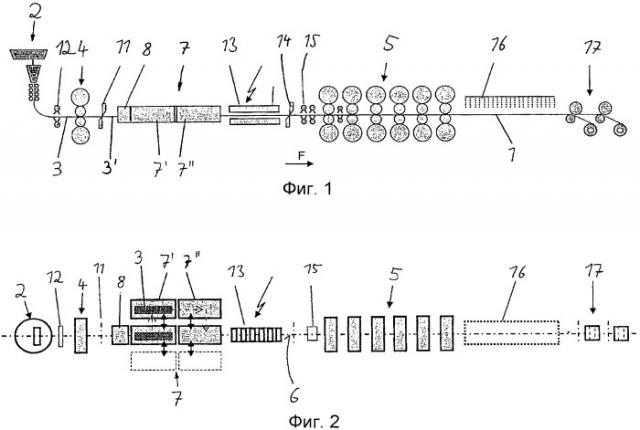

На чертежах схематично показаны примеры выполнения изобретения, а именно:

Фиг.1 - схематично установка для прямой прокатки заготовки согласно первому варианту выполнения изобретения, на виде сбоку;

Фиг.2 - установка согласно Фиг.1, на виде сверху;

Фиг.3 - в изображении по Фиг.1 установка для прямой прокатки заготовки согласно альтернативному варианту выполнения изобретения, на виде сбоку;

Фиг.4 - установка согласно Фиг.3, на виде сверху;

Фиг.5 - установка для прямой прокатки заготовки согласно другому альтернативному варианту выполнения изобретения, на виде сбоку;

Фиг.6 - установка согласно Фиг.5, на виде сверху;

Фиг.7 - установка для прямой прокатки заготовки согласно другому альтернативному варианту выполнения изобретения, на виде сбоку;

Фиг.8 - установка согласно Фиг.7, на виде сверху;

Фиг.9 - зона челночной системы в качестве части установки для прямой прокатки заготовки, на виде сверху;

Фиг.10 - альтернативный вариант выполнения челночной системы, на виде сверху; и

Фиг.11 - другой альтернативный вариант выполнения челночной системы, на виде сверху.

На Фиг. 1 и 2 показана установка для прямой прокатки заготовки, в которой изготавливается металлическая полоса 1. Для этого сначала в самой по себе известной разливочной машине 2 отливают тонкий сляб 3, который затем подают в прокатную линию 4, 5, который в данном случае состоит из черновой группы 4 прокатных клетей (состоящей из одной или нескольких клетей) и чистовой группы 5 прокатных клетей. Разливочная машина 2 снабжена охлаждением заготовки, которое включает в себя узкие охлаждающие зоны для регулирования температурных зон по ширине, с целью обеспечения возможности установки равномерной выходной температуры на выходе установки непрерывной разливки.

Установка прямой прокатки заготовки имеет еще различные другие элементы, которые сами по себе известны в таких установках. В направлении F транспортировки полосы после разливочной машины 2 расположено устройство 12 гидросбива окалины, предназначенное для очистки заготовок. После черновой группы 4 прокатных клетей установлены ленточные ножницы 11. Ножницы используются для отделения холодной заготовки в начале разливки, для разделения заготовок (как правило, отдельных заготовок, соответственно половинных заготовок) и для рубки полосы при неисправностях.

Затем следует челночная система 7, описание которой приводится ниже.

Позади челночной системы 7 расположена печь 13, которая предпочтительно выполнена в виде индукционной печи; однако это может быть также печь с роликовым подом. Существует также возможность разделения показанного индукционного нагрева. Также возможно расположение индукционного нагрева перед или после челночной системы. За ней расположены другие ленточные ножницы 14 и другое устройство 15 гидросбива окалины. Ножницы 14 служат в качестве аварийных ножниц или для профилирования формы концов заготовок.

За чистовой группой 5 прокатных клетей расположен участок 16 охлаждения. За ним находится моталка 17. Чистовая группа 5 прокатных клетей часто имеет от трех до восьми клетей, предпочтительно шесть клетей. Здесь черновая полоса прокатывается на конечную толщину, например, примерно 0,8-16 мм.

Относительно челночной системы 7 необходимо отметить следующее: в решении согласно Фиг.1 и 2, как показано на Фиг.2, речь идет о нагреваемых челноках или частях печи, которые служат в качестве дополнительных кратковременных хранилищ для слябов, например, на время замены валков в чистовой группе прокатных клетей, в которые передаются заготовки 3 или разделенные заготовки, соответственно черновые полосы 3' с основной транспортировочной линии 6 для хранения и затем снова вводятся в нее. Челночные элементы в данном случае показаны в виде тележек, которые расположены с возможностью движения поперек направления F транспортировки полосы для обеспечения снятия слябов с основной транспортировочной линии 6, соответственно возвращения их в линию 6. В качестве альтернативного решения, можно вместо челночных тележек использовать также транспортер с шагающими балками рядом с основной транспортировочной линией 6. При транспортировке через челночную систему, соответственно печь, как правило, поддерживается температура заготовки. При низких скоростях разливки предусмотрено также нагревание заготовок, с целью обеспечения возможности гибкой установки почти неизменной входной температуры для последующих процессов.

Можно также видеть, что предусмотрены две следующие друг за другом в направлении F транспортировки полосы части 7' и 7'' челночной системы. Они могут предпочтительно иметь в сумме длину заготовки с максимальной массой рулона с добавлением небольшого зазора для качания. Тем самым зона челночной системы, соответственно печи выполнена относительно короткой.

На Фиг. 3 и 4, 5 и 6 и соответственно 7 и 8 показаны вариации решения согласно Фиг. 1 и 2. В решении согласно Фиг. 3 и 4 предусмотрены дополнительные челноки 7, при этом транспортировка заготовок внутри челноков и снаружи основной транспортировочной линии 6 может осуществляться в направлении F транспортировки полосы или в противоположном направлении (см. двойные стрелки в направлении F транспортировки полосы на Фиг.4).

В варианте выполнения согласно Фиг. 5 и 6 челночная система расположена непосредственно после разливочной установки, т.е. перед прокатной линией. Кроме того, для бесконечной работы между прокатными клетями чистовой группы 5 прокатных клетей расположены дополнительные устройства 19 индукционного нагрева.

На Фиг.7 показано устройство 20 отсоединения затравки, с помощью которого удаляется отделенная затравка. С помощью кран-балки или цепи ее можно поднимать вверх и отводить в сторону с помощью сдвигающего блока из транспортировочной линии в начальный период разливки. После этого процесса можно опускать вниз крышку 21 рольганга для уменьшения потерь температуры.

На Фиг.9 показан другой вариант выполнения печной челночной системы 7/8. В данном случае имеется возможность сдвигания при длительной неисправности слябов 3 или половинных слябов на обводной рольганг 9. Также по металлургическим причинам (формирование структуры) необходимо более длительное хранение слябов или черновых полос.

Их можно затем, как показано на Фиг.11, необязательно, хранить в термостатных колодцах 10 и позднее снова использовать и прокатывать, как показано на Фиг.11. Кроме того, на Фиг.11 показаны внизу штриховыми линиями парковочные места челноков, а также между основной транспортировочной линией 6 и расположенными сверху челноками показаны штриховыми линиями положения хранения челноков. В самом верхнем положении челноков 7 происходит сдвигание заготовок 3 или черновых полос 3'.

В зависимости от варианта выполнения установки можно работать с неподвижной печной частью или без нее перед челночной системой 7. Это относится также к расположенной позади челночной системы индукционного нагрева соответственно печи 13 с роликовым подом. Между рольгангом 9 и находящимися справа рядом с ним челноками 7 может происходить качание заготовки 3 с целью нагревания заготовки 3 с помощью индукционного нагрева 8. Рольганг 9 может быть заключен в оболочку для теплоизоляции.

Последующее повторное нагревание можно, необязательно, осуществлять с помощью нагревательного средства 8, соответственно с помощью нагреваемой газом или нефтью печи с роликовым подом.

На Фиг.10 можно видеть, что возможен также короткий вариант выполнения печной челночной системы, когда предусмотрено, например, три или больше челнока рядом друг с другом.

С помощью предпочтительно выполненных в виде индукционного нагревания нагревательных средств 19 (см. Фиг.9), соответственно нагревательных средств 13 (см. Фиг. 2 или 6) можно придавать черновой полосе отдельно входную температуру для чистовой группы прокатных клетей. Это целесообразно, например, для обеспечения возможности установки более высоких температур (например, 1350°С) при прокатке кремнистой стали с ориентированным зерном (GO-Si-Steel) или других материалов, для установки более высоких температур при прокате тонких полос (Н менее 1,5 мм) или для повышения температур, когда температура тонких заготовок слишком низкая. Может быть, естественно, также предусмотрена работа, в случае желаемых низких температур, без ввода энергии или с малым вводом энергии, когда, например, необходимо экономить энергию при нормальных полосах.

Кроме того, с помощью нагревательных средств 8, 13, соответственно 19 можно создавать равномерные температуры вдоль длины тонких заготовок и выравнивать возможные неравномерности температур за счет различного ввода тепла вдоль их длины.

Если установка работает с относительно низкой скоростью разливки и тем самым низкой скоростью транспортировки проката в прокатной линии, то индукционное нагревание необходимо для установки достаточно высокой температуры проката. Для поддержки индукционного нагревания перед чистовой группой прокатных клетей может быть предусмотрено, необязательно, индукционное нагревание также внутри чистовой группы прокатных клетей. Индукционный нагрев перед чистовой группой прокатных клетей выполнен, необязательно, с возможностью поперечного сдвига или поворота вверх, так что индукционный нагрев можно заменять крышкой рольганга (пассивной или нагреваемой) или обычной печной частью в зависимости от потребности.

Ножницы 18 на Фиг.5 служат для отрезания полос перед моталкой 17, когда установка работает в бесконечном режиме.

Расположение челночной системы 7 можно выбирать (как показано на Фиг. 5-8) непосредственно после разливочной машины 2. Однако возможно также (как показано на Фиг. 1-4) выполнять сначала после разливочной машины 2 уменьшение толщины в одной или нескольких клетях (например, черновой группе 4 прокатных клетей), а затем устанавливать челночную систему 7.

Расположенная после разливочной машины 2 печь 13 для термостатирования может быть обычной отапливаемой газом печью.

Согласно показанному на Фиг.1 примеру выполнения черновая группа 4 прокатных клетей имеет одну клеть, в то время как чистовая группа 5 прокатных клетей имеет шесть прокатных клетей. Между черновой группой 4 и чистовой группой 5 прокатных клетей расположена печь 13 в виде индукционной печи, чтобы нагревать полосу после черновой прокатки в черновой группе 4 прокатных клетей до оптимальной температуры полосы перед чистовой прокаткой в чистовой группе 5 прокатных клетей.

Ножницы 11 применяются для разделения тонких слябов 3 при прерывистом режиме, а ножницы 14 - для разделения полос при бесконечной прокатке. Ножницы 11 служат, в частности, для обрезания головки полосы или конца полосы в начале или в конце бесконечного режима или в прерывистом режиме.

За счет использования предлагаемых типов установки возможен связанный полностью непрерывный процесс прямой прокатки заготовки (бесконечная прокатка) или же по выбору несвязанное прерывистое использование отдельных заготовок (периодический процесс).

При бесконечной прокатке уровень скорости разливки определяет ход изменения температуры во всей установке. В зависимости от скорости разливки вычислительная модель динамически управляет нагревательной мощностью печей перед и внутри прокатной линии так, что выходная температура из прокатной линии достигает целевой температуры.

Если скорость разливки падает ниже определенного заданного порогового значения (при проблемах в разливочной установке, при трудно разливаемых материалах, в процессе начала разливки и подобном), то автоматически происходит переключение с бесконечного режима на прерывистый режим. То есть тонкой сляб 3 отделяется с помощью ножниц 11, соответственно 14, и скорость прокатки повышается так, что достигается желаемая конечная температура проката. При этом осуществляется сопровождение заготовок, соответственно сегментов заготовок внутри группы 4, 5 и динамическое согласование, в зависимости от распределения температуры, скорости транспортировки, соответственно скорости прокатки и мощности индукционного нагрева по длине полосы.

После стабилизации процесса разливки и превышения скоростью разливки заданного минимального значения аналогичным образом осуществляется переключение с прерывистого режима снова в бесконечный режим.

За счет произвольного переключения, соответственно установки бесконечного режима или прерывистого режима обеспечивается высокая степень гибкости, что представляет повышение надежности обработки. Это относится, в частности, к запуску производственной установки.

Бесконечный режим не всегда используется при обработке; периодический режим используется, прежде всего, при проблемах со скоростью разливки или в процессе запуска.

Для оптимизации энергии может быть предусмотрена прокатка более тонких или трудно создаваемых полос в бесконечном режиме, а полос с толщиной больше критичной толщины - в периодическом режиме с более высокой скоростью и при этом с меньшим расходом энергии. Правильная комбинация режимов работы позволяет оптимизировать расход энергии установки с бесконечным, периодическим или CSP-режимом для всего производственного спектра.

За счет использования предлагаемой установки возможен связанный полностью непрерывный процесс прямой прокатки заготовки (бесконечный прокат) и по выбору независимое прерывистое использование отдельных заготовок в периодическом режиме. Установка имеет экономящую место конструкцию. По сравнению с обычной установкой CSP, установка имеет примерно половинную длину (около 250 м). Несмотря на это предлагаемая установка позволяет заменять рабочие валки без прерывания процесса разливки.

Относительно возможных видов работы предлагаемой установки необходимо отметить следующее.

1. Периодический режим в прокатной линии

В начале процесса разливки, при запуске установки, при обычных проблемах с разливкой или при трудно разливаемых сталях, скорость разливки устанавливают относительно низкой. При низких скоростях разливки бесконечная прокатка при низком массовом потоке от разливочной установки до чистовой группы прокатных клетей становится невозможной или неэкономичной по температурным причинам. Для уменьшения потерь энергии предпочтительно используется периодический режим. В периодическом режиме процесс разливки и чистовая прокатка развязаны и тем самым осуществляются с различной скоростью (т.е. с различным массовым потоком). После начального периода разливки сначала удаляют холодную заготовку и в зоне головки заготовки обрезают концы тонкой заготовки. После достижения желаемого веса рулона осуществляется для каждой заготовки повторное обрезание концов в ножницах после установки непрерывного литья соответственно черновой группы прокатных клетей. Затем следует прокатка в чистовой группе прокатных клетей с индивидуально устанавливаемой скоростью прокатки и дальнейшая транспортировка через участок охлаждения и в конечном итоге намотка.

2. Бесконечный режим (т.е. разливочная машина и прокатная линия связаны)

При увеличении скорости разливки и в зависимости от надлежащей конечной толщины проката, осуществляется переключение в бесконечный режим. В этом режиме работы ножницы применяются перед моталкой для разделения полос. Перед входом тонкого сляба в чистовую группу прокатных клетей она подвергается индукционному нагреванию, так что устанавливается достаточно высокая температура, и прокатка происходит в аустенитном диапазоне. При последующей бесконечной прокатке используют, как правило, индукционный нагрев внутри чистовой группы прокатных клетей, дополняемый индукционным нагревом перед чистовой группой прокатных клетей. В противоположность этому, в прерывистом режиме или в процессе запуска они находятся в безопасном положении ожидания на достаточном расстоянии над полосой или рядом с ней.

3. Замена валков в чистовой группе прокатных клетей при продолжающемся процессе разливки

При замене рабочих валков или при неисправностях в прокатных линиях предпочтительно не должен прерываться процесс разливки. Для этого целесообразно предусматривать буферное устройство для заготовок. Для этого в компактной установке CSP после разливочной машины предусмотрена короткая печь с роликовым подом, в которой имеется место в соответствии со способом для четырех (соответственно шести) заготовок. Печь выполнена с формой, согласованной с предлагаемыми челноками, как показано, в частности, на Фиг.9-11.

Как показано на фигурах, в направлении транспортировки друг за другом расположены две челночные группы 7', 7'', из которых обе можно перемещать независимо друг от друга в поперечном направлении. В качестве альтернативного решения, передняя челночная группа 7' может быть неподвижно установлена позади разливочной машины 2 соответственно черновой прокатной линии 4 в виде части печи. В этих обеих челночных группах могут размещаться в целом, например, четыре полных или половинных тонких сляба. Необязательно предусмотрены возможности хранения в коротких печных частях. Заштрихованные поля на Фиг.2, 4, 6 и 8-11 являются резервными парковочными местами для челноков 7, 7', 7''. Возможна также транспортировка заготовок с челнока на челнок рядом с прокатной линией, так что можно выполнять транспортировку заготовок с того или другого челнока обратно в прокатную линию. Это расположение облегчает гибкую обратную транспортировку заготовок после прерывания прокатки (т.е., в частности, при замене валков или другой неисправности). В качестве другого альтернативного решения, можно использовать в качестве второй челночной группы также более двух челночных частей или печных частей с шагающими балками (например, трех или четырех) рядом друг с другом для увеличения емкости хранения при той же общей длине установки.

На Фиг.4 в короткой установке прямой прокатки заготовки выбрана комбинация печей и челноков, при этом рядом друг с другом расположено три печи, которые обслуживаются одним челноком 7.

Если челноки (печи) полностью заняты, например, потому что перерыв прокатки длится долго, то заготовки можно сдвигать на рольганг 9 (см. Фиг.10 и 11), хранить, снова разогревать и затем снова подавать в основную транспортировочную линию 6 и прокатывать.

Хранение половинных заготовок (также компромисс во время замены валков) облегчает при короткой конструкции перерыв между двумя полосами, так что заготовки можно с помощью одного челнока легко перемещать с транспортировочной линии 6. В противоположность этому, общая длина обеих челноков позволяет удерживать нагретой в нормальном режиме всю длину заготовки.

Во время замены валков, необязательно, уменьшается скорость разливки для увеличения буферного времени.

Предпочтительно предусмотрена одноручьевая разливочная установка с маятниковыми или поперечными челноками для обеспечения возможности хранения тонких слябов, соответственно деформированных тонких слябов, например, во время замены валков, в челноке и/или в параллельно расположенной печи.

Для замены валков перед этим выполняют переключение из бесконечного режима в периодический режим.

Внутри челноков, которые стоят рядом с основной транспортировочной линией 6, также возможна продольная транспортировка заготовок из одного челнока в другой (см. двойную стрелку в направлении F транспортировки полосы на Фиг.4).

Таким образом, за счет изобретения обеспечивается возможность использования как преимуществ бесконечного процесса прямой прокатки заготовки, так и преимуществ процесса прокатки отдельных полос. В частности, обеспечивается предпочтительное решение для замены валков.

Можно уменьшать стоимость обработки (энергию прокатки, энергию нагревания), а также уменьшать конструктивную длину установки по сравнению с технологией CSP примерно на 40-50%. Таким образом, понижаются также инвестиционные затраты и эксплуатационные расходы.

Бесконечная прокатка уменьшает количество проходов в чистовой группе прокатных клетей, что является предпочтительным, в частности, при прокатке тонких полос. Отлитая заготовка проходит, например, через две расположенные друг за другом прокатные клети, в которых она прокатывается на толщину черновой полосы, которая позволяет получать готовое изделие с помощью возможно меньшего количества чистовых клетей.

Температуру черновой полосы можно удерживать в печи с роликовым подом на уровне температуры на выходе клетей для прокатки литой заготовки. Индукционный нагрев перед и, необязательно, внутри чистовой группы прокатных клетей повышает температуру до необходимой прокатной температуры.

Преимущество предусмотрения индукционных нагревательных систем перед и внутри чистовой группы прокатных клетей следует из того, что в бесконечном способе возможны лишь относительно низкие скорости прокатки. При этом потеря температуры без индукционного нагревания была бы больше, чем допустимо для сохранения в конце чистовой группы прокатных клетей конечной температуры прокатки.

Кроме того, предлагаемый способ обеспечивает также известную из процесса CSP прокатку отдельных полос. Для этого черновую полосу с помощью маятниковых ножниц разделяют на желаемую длину после клетей прокатки непрерывно отливаемой заготовки. Это позволяет обрабатывать множество сортов стали, которые по металлургическим причинам должны разливаться с небольшими скоростями разливки. При таких низких скоростях разливки процесс бесконечной прокатки является неэкономичным. Требуемая мощность последующего нагревания для сохранения конечной температуры прокатки слишком велика. Кроме того, при обработке этих сортов стали с помощью этого способа пропадают преимущества бесконечной прокатки, поскольку эти изделия создаются с обычной конечной толщиной полосы.

Предпочтительно при замене валков в чистовой группе прокатных клетей не должны создаваться помехи для непрерывной разливки. Поэтому необходимо встраивать предлагаемую систему для промежуточного хранения черновых полос, которая, с одной стороны, должна обеспечивать необходимое время хранения, а с другой стороны, не оказывать отрицательного воздействия на качество черновой полосы. Равномерность температуры черновой полосы по длине и ширине является отличительным признаком технологии CSP и предпосылкой для многочисленных преимуществ в последующем процессе чистовой прокатки. Печь с роликовым подом является для этого подходящим решением. В данном случае печь с роликовым подом выполнена по существу для приема примерно четырех длин половинных черновых полос, которые за счет поперечного перемещения и хранения черновых полос обеспечивают буфер с длиной, соответствующей времени замены валков.

Указанная концепция является одноручьевой (однониточной) концепцией. Возможно также расширение на два ручья. При выполнении в виде одноручьевой установки полностью используется емкость компонентов установки. Это приводит в целом к экономии инвестиционных и эксплуатационных затрат.

Типичными данными в предложенной концепции являются толщина литой заготовки (сляба) между 60 и 100 мм, скорость разливки между 4 и 8 м/мин, толщина черновой полосы между 25 и 60 мм и конечная толщина полосы между 1,0 и 16 мм.

Перечень позиций

1 Металлическая полоса

2 Разливочная машина

3 Тонкая заготовка

3' Черновая полоса

4, 5 Прокатная линия:

4 Черновая группа прокатных клетей

5 Чистовая группа прокатных клетей

6 Основная транспортировочная линия

7 Челночная система

7' Часть челночной системы

7'' Часть челночной системы

8 Нагревательное средство (индукционный нагрев или печь с роликовым подом)

9 Рольганг

10 Термостатный колодец/дополнительное хранилище

11 Ножницы для полосы

12 Устройство гидросбива окалины

13 Печь (индукционная печь или печь с роликовым подом)

14 Ножницы для полосы

15 Устройство гидросбива окалины

16 Участок охлаждения

17 Моталка

18 Ножницы для полосы

19 Нагревательное устройство (индукционный нагрев)

20 Удаление холодной заготовки

21 Крышка рольганга

F Направление транспортировки полосы

1. Способ изготовления металлической полосы (1) посредством прямой прокатки заготовки, в котором сначала в разливочной машине (2) отливают тонкий сляб (3), который затем прокатывают, по меньшей мере, в одной прокатной линии (4, 5) с использованием первичного тепла литейного процесса, при этом в первом режиме работы за счет непосредственной связи разливочной машины (2), по меньшей мере, с одной прокатной линией (4, 5) осуществляют непрерывное изготовление металлической полосы (1) в виде бесконечной прокатки, и при этом во втором режиме работы за счет исключения непосредственной связи разливочной машины (2), по меньшей мере, с одной прокатной линией (4, 5) осуществляют прерывистое изготовление металлической полосы (1) в виде периодического процесса, отличающийся тем, что в направлении (F) транспортировки полосы после разливочной машины (2) литые слябы (3) или черновые полосы (3') снимают с основной транспортировочной линии (6) при выполнении прерывистого изготовления металлической полосы (1) с помощью челночной системы (7), хранят и затем снова транспортируют в основную транспортировочную линию (6), при этом снимаемым слябам (3) или черновым полосам (3') перед транспортировкой обратно в основную транспортировочную линию (6) придают желаемую температуру или поддерживают их на желаемой температуре, при этом литые заготовки (3) хранят, по меньшей мере, в двух расположенных друг за другом в направлении (F) транспортировки полосы частях (7', 7'') челночной системы (7), причем две или более части (7', 7'') челночной системы (7) выполнены с возможностью совместного или независимого друг от друга перемещения поперек направления (F) транспортировки полосы.

2. Способ по п.1, отличающийся тем, что во время замены валков в прокатной линии (4, 5) при непрерывной работе разливочной машины (2) литые слябы (3) или черновые полосы (3') снимают с основной транспортировочной линии (6) и в более поздний момент времени снова транспортируют в основную транспортировочную линию (6).

3. Устройство для изготовления металлической полосы (1) посредством прямой прокатки заготовки, содержащее разливочную машину (2) для литья тонкого сляба (3), и, по меньшей мере, одну установленную после разливочной машины прокатную линию (4, 5), в которой прокатывается тонкий сляб (3) с использованием первичного тепла процесса литья, отличающееся тем, что в направлении (F) транспортировки полосы после разливочной машины (2) или черновой группы (4) прокатных клетей расположена челночная система (7), которая предназначена для выдвигания литых слябов (3) из и вдвигания в основную транспортировочную линию (6), при этом челночная система (7) состоит из двух или более расположенных в направлении (F) транспортировки полосы друг за другом