Способ изготовления лейнера и лейнер из алюминиевого сплава

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении сосудов высокого давления. Осуществляют местный нагрев заготовки из прессованной трубы, закатку трубы с образование днища, средней цилиндрической части и днища с горловиной. После образования днища в его средней части в полярной точке просверливают коническое отверстие, которое затем заваривают с присадкой сварочной проволоки для образования равнопрочного, герметичного глухого днища и зачищают наружную заваренную часть глухого днища путем пологой зачистки. Днище лейнера выполнено равнопрочным и герметически глухим. При этом толщина днища составляет не менее двух толщин цилиндрической части, а наружная поверхность днища имеет эллипсоидную форму. Повышается надежность лейнера и увеличивается его эксплуатационный ресурс. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к общему машиностроению, а именно к производству сосудов высокого давления, и используется при производстве лейнеров из алюминиевых сплавов.

Известен способ изготовления резервуара высокого давления, включающий пластическое формование короткой полой цилиндрической металлической заготовки в более удлиненную полую цилиндрическую заготовку с постепенно увеличивающейся в процессе изготовления толщины стенки в направлении от цилиндрической части к куполу (см. патент США №6886711 В2 на изобретение, МПК7 F17C 1/00, 26.02.2004 г.).

Данный способ изготовления лейнера является сложным, т.к. предполагает изготовление из короткой полой цилиндрической металлической заготовки.

Известен лейнер, содержащий глухое днище, среднюю цилиндрическую часть и днище с горловиной, причем толщина стенки горловины, по крайней мере, в три раза больше толщины цилиндрической части (см. патент США №6886711 В2 на изобретение, МПК7 F17C 1/00, 26.02.2004 г.).

Данный лейнер имеет значительный вес и неудобен при эксплуатации.

Наиболее близким к предлагаемому способу и устройству, изготовленному при реализации способа, по совокупности существенных признаков является сосуд давления и способ его изготовления (варианты) (см. патент РФ №2175088 на изобретение (вариант 2), МПК7 F16J 12/00, F17C 1/06, B29D 22/00, 20.10.2001 г.).

Известный способ изготовления алюминиевого лейнера характеризуется нагревом заготовки из прессованной алюминиевой трубы, закаткой трубы с образование днища с отверстием, на которое устанавливается заглушка средней цилиндрической части и днища с горловиной. Известный сосуд давления включает алюминиевый лейнер, содержащий днище с заглушкой, среднюю цилиндрическую часть и днище с горловиной, причем в днище выполнено отверстие, которое закрывают заглушкой, что снижает прочностные характеристики сосуда давления. Известные способ и устройство не позволяют изготавливать лейнеры из алюминиевого сплава с высокой надежностью и значительным эксплутационным ресурсом.

Задачей группы изобретений является создание лейнера из алюминиевого сплава с высокими прочностными характеристиками и продолжительным эксплутационным ресурсом.

Техническим результатом при использовании предлагаемой группы изобретений является повышение надежности лейнера из алюминиевого сплава и увеличение эксплутационного ресурса.

Указанный технический результат в части способа достигается тем, что в способе изготовления лейнера из алюминиевого сплава, включающем местный нагрев заготовки из прессованной трубы, закатку трубы с образованием днища, средней цилиндрической части и днища с горловиной, после образования днища в полярной точке его средней части просверливают коническое отверстие, которое затем заваривают с присадкой сварочной проволоки для образования равнопрочного, герметически глухого днища, и зачищают наружную заваренную часть глухого днища путем пологой зачистки, причем наружную поверхность днища выполняют эллипсоидной формы. Кроме того, коническое отверстие выполняют с диаметром на наружной поверхности днища, составляющим не менее двух диаметров на внутренней поверхности.

Лейнер из алюминиевого сплава содержит днище, среднюю цилиндрическую часть и днище с горловиной, причем днище выполнено равнопрочным и герметически глухим, его толщина составляет не менее двух толщин цилиндрической части, а наружная поверхность днища имеет эллипсоидную форму.

Указанный технический результат в части устройства достигается за счет того, что согласно устройству в лейнере из алюминиевого сплава, содержащем днище, среднюю цилиндрическую часть и днище с горловиной, днище выполнено равнопрочным и герметически глухим, при этом толщина днища составляет не менее двух толщин цилиндрической части, а наружная поверхность днища имеет эллипсоидную форму.

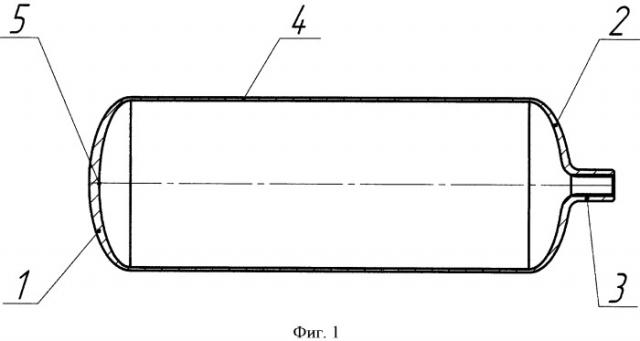

На фиг.1 изображен лейнер из алюминиевого сплава, общий вид;

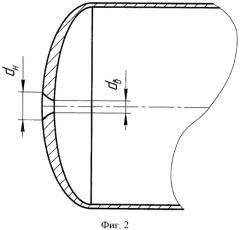

на фиг.2 - то же, с коническим отверстием в днище.

Лейнер из алюминиевого сплава представляет собой герметичную тонкостенную оболочку и содержит днище 1, днище 2 с горловиной 3 и среднюю цилиндрическую часть 4.

Днище 1 выполнено равнопрочным, герметически глухим посредством выполнения в его полярной точке 5 конического отверстия 6, которое затем заваривают с присадкой сварочной алюминиевой проволоки до образования цельнометаллического алюминиевого днища. Коническое отверстие 6 необходимо по следующим причинам: при закатке днища 1 на его внутренней поверхности в полярной точке 5 образуется углубление, которое уменьшает прочность днища и способствует накоплению в углублении в большом количестве окисной пленки. Диаметр конического отверстия 6 на наружной поверхности днища составляет не менее двух диаметров на его внутренней поверхности, при этом наружная поверхность глухого днища 1 имеет эллипсоидную форму.

Способ изготовления лейнера из алюминиевого сплава осуществляется следующим образом.

Согласно изобретению заготовку в виде равностенной цилиндрической трубы из алюминиевого сплава с расчетными геометрическими размерами прогревают при помощи газовой горелки сначала с одного конца до заданной температуры и формируют днище 1 методом закатки, во время которой заготовку вращают и поддерживают в ней заданную температуру прогрева. После образования днища 1 в полярной точке 5 просверливают коническое отверстие 6, которое затем заваривают с присадкой сварочной проволокой для образования равнопрочного, герметичного глухого днища 1. Далее зачищают наружную заваренную часть глухого днища 1 путем пологой зачистки.

Операцию формования днища 2 с горловиной 3 с нагревом деформируемой части осуществляют в несколько проходов до достижения заданных толщин участков эллиптического днища 2 и горловины 3.

После этого лейнер термообрабатывают на заданную прочность, в горловине 3 нарезают на токарном станке резьбу для крепления вентиля и посадочное место для герметизирующего резинового кольца.

1. Способ изготовления лейнера из алюминиевого сплава, включающий местный нагрев заготовки из прессованной трубы, закатку трубы с образованием днища, средней цилиндрической части и днища с горловиной, отличающийся тем, что после образования днища в полярной точке его средней части просверливают коническое отверстие, которое затем заваривают с присадкой сварочной проволоки для образования равнопрочного герметически глухого днища и зачищают наружную заваренную часть глухого днища путем пологой зачистки, причем наружную поверхность днища выполняют эллипсоидной формы.

2. Способ по п.1, отличающийся тем, что коническое отверстие выполняют с диаметром на наружной поверхности днища, составляющим не менее двух диаметров на внутренней поверхности.

3. Лейнер из алюминиевого сплава, содержащий днище, среднюю цилиндрическую часть и днище с горловиной, причем днище выполнено равнопрочным и герметически глухим с заваренным сварочной проволокой коническим отверстием, просверленным в полярной точке его средней части, его толщина составляет не менее двух толщин цилиндрической части, а наружная поверхность днища имеет эллипсоидную форму.