Устройство для получения проволоки и профилей из некомпактных материалов

Иллюстрации

Показать всеИзобретение относится к обработке порошкообразных материалов давлением, в частности к устройствам для получения проволоки и профилей методом непрерывного прессования из некомпактных металлических материалов, таких как стружка, порошок, гранулы. Устройство содержит подогреваемый контейнер, шнек с приводом и два валка с одинаковыми катающими диаметрами, один из которых выполнен с ручьем, другой - с выступом, образующие закрытый калибр, на выходе из которого установлена матрица с гидроприжимом. Между контейнером и валками расположена форкамера, имеющая внутреннюю полость с переменным сечением, состоящую из участка прямоугольного сечения, размеры которого по высоте не превышают высоты калибра в месте пересечения максимальных диаметров валка с ручьем и валка с выступом, а по ширине соответствуют ширине закрытого калибра, и участка конического сечения, минимальные размеры которого совпадают с размерами участка прямоугольного сечения, а максимальные на границе с контейнером определяются диаметром из условия , где D - диаметр форкамеры на границе с контейнером; b - ширина закрытого калибра; hmin - высота закрытого калибра в наименьшем сечении. Использование устройства позволяет повысить качество изделий за счет увеличения механических свойств и расширить технологические возможности. 1 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к обработке металлов давлением, точнее, к устройствам для получения проволоки и профилей методом непрерывного прессования из некомпактных металлических материалов: стружки, порошков, гранул и т.п.

Известно устройство для принудительной подачи некомпактного материала (порошка) в валки прокатного стана и прокатки его в горизонтальном направлении в виде металлической ленты (Г.А. Виноградов, В.П. Каташинский. Теория листовой прокатки металлических порошков и гранул. М.: Металлургия, 1979). Оно состоит из бункера, контейнера, шнека с приводом и задающего блока. За счет давления, создаваемого шнеком в контейнере, устройство последовательно уплотняет, перемещает металлический материал и посредством задающего блока направляет его в валки, расположенные в горизонтальной плоскости. Однако данное устройство позволяет получать только листовой прокат в виде лент, что существенно ограничивает сортамент получаемых изделий.

Наиболее близким по совокупности существенных признаков, по технической сущности и достигаемому результату является устройство для получения проволоки и профилей, включающее два валка, один из которых выполнен с ручьем, другой - с выступом, образующие закрытый калибр, на выходе из которого установлена матрица с возможностью прижима к валкам, а также валок для захвата некомпактного материала и подачи его в калибр (Пат. 1692739 РФ, МПК В22F 3/18, В21В 1/10, 23.11.91).

Данное устройство позволяет реализовать процесс совмещенной прокатки-прессования и получать пресс-изделия различной формы из некомпактных металлических материалов (порошков, стружки, гранул и т.п.), однако степень уплотнения, которая создается с помощью дополнительного валка, не всегда достаточна для получения скомпактированной заготовки. В связи с этим затрудняется дальнейший захват металла валками и его обработка, что существенно сказывается на качестве проработки материала и структуре пресс-изделия. Поэтому нет возможности получать проволоку и профили из некомпактных материалов с регламентированной структурой и повышенными механическими свойствами.

Основной задачей изобретения является повышение качества пресс-изделий за счет увеличения механических свойств и расширение его технологических возможностей.

Для достижения поставленной задачи устройство для получения проволоки и профилей из некомпактных материалов, включающее подогреваемый контейнер, шнек с приводом и два валка с одинаковыми катающими диаметрами, один из которых выполнен с ручьем, другой - с выступом, образующие закрытый калибр, на выходе из которого установлена матрица с гидроприжимом, дополнительно снабжено форкамерой, расположенной между контейнером и валками, имеющей внутреннюю полость с переменным сечением, состоящую из участка прямоугольного сечения, размеры которого по высоте не превышают высоты калибра в месте пересечения максимальных диаметров валка с ручьем и валка с выступом, а по ширине соответствуют ширине закрытого калибра, и участка конического сечения, минимальные размеры которого совпадают с размерами участка прямоугольного сечения, а максимальные на границе с контейнером определяются диаметром из условия ,

где D - диаметр форкамеры на границе с контейнером;

b - ширина закрытого калибра;

hmin - высота закрытого калибра в наименьшем сечении.

При этом форкамера может быть снабжена нагревателями.

По сравнению с прототипом конструктивные особенности заявляемого устройства, характеризующиеся рядом отличительных признаков, позволяют повысить эффективность процесса получения проволоки и профилей из некомпактных материалов путем повышения механических характеристик пресс-изделий и расширить его технологические возможности.

По отношению к прототипу у предлагаемого устройства имеются следующие отличительные признаки: между контейнером и валками расположена форкамера, имеющая внутреннюю полость с переменным сечением, состоящую из участка прямоугольного сечения, размеры которого по высоте не превышают высоты калибра в месте пересечения максимальных диаметров валка с ручьем и валка с выступом, а по ширине соответствуют ширине закрытого калибра, и участка конического сечения, минимальные размеры которого совпадают с размерами участка прямоугольного сечения, а максимальные на границе с контейнером определяются диаметром из условия ,

где D - диаметр форкамеры на границе с контейнером;

b - ширина закрытого калибра;

hmin - высота закрытого калибра в наименьшем сечении.

Наличие такой форкамеры позволяет перед прокаткой произвести предварительное брикетирование некомпактного материала и скомпактировать в форкамере прямоугольную заготовку с необходимой степенью уплотнения, достаточной для последующей деформации путем выдавливания металла валками через отверстие матрицы (метод совмещенной прокатки-прессования). При этом для снижения сопротивления деформации материала и соответственно энергосиловых затрат форкамера может быть снабжена нагревателями, обеспечивающими стабильные температурные условия в очаге деформации.

Для гарантированного протекания процесса уплотнения в форкамере необходимо, чтобы коэффициент уплотнения материала ky находился в пределах от 3 до 5 (см. Г.А. Виноградов, В.П. Каташинский. Теория листовой прокатки металлических порошков и гранул. М.: Металлургия, 1979), то есть отношение площади F1 поперечного сечения рабочей полости форкамеры диаметром D на входе в нее сыпучего материала и площади F0 скомпактированной прямоугольной заготовки на выходе из нее равнялось

где ; F0=b·h0.

Выразив величину F0 через высоту калибра в наименьшем сечении hmin, в котором реализуется максимальное обжатие ε при прокатке, получим

.

Подставляя полученные значения в исходное соотношение и учитывая, что для гарантированной реализации процесса совмещенной прокатки-прессования (см. С.Б. Сидельников, Н.Н. Довженко, Н.Н. Загиров. Комбинированные и совмещенные методы обработки цветных металлов и сплавов. М.: МАКС Пресс, 2005) обжатие при прокатке должно составлять не менее 50% (ε=0,5), получим

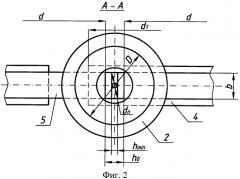

Таким образом можно определить диаметр форкамеры на границе с контейнером, где начинается формирование заготовки. Далее за счет передачи давления от шнека некомпактный материал проходит компактирование сначала в коническом участке форкамеры, а затем в прямоугольном, превращаясь на выходе из него в прямоугольную заготовку соответствующих размеров для последующей задачи в валки. Важным является определение размеров участка прямоугольного сечения, при этом один из размеров должен соответствовать ширине закрытого калибра b, a другой - не превышать максимальную высоту hmax, ограниченную плоскостью, проходящей через точку пересечения максимального диаметра валка с ручьем d1 и диаметра валка с выступом d, так как в этом случае происходит раскрытие калибра и процесс формоизменения становится неконтролируемым.

Таким образом, между отличительными признаками и решаемой задачей существует причинно-следственная связь. Выполнение устройства, имеющего указанную выше совокупность отличительных признаков, позволяет повысить качество пресс-изделий и расширить его технологические возможности за счет получения продукции с регламентированной структурой и заданным уровнем механических свойств.

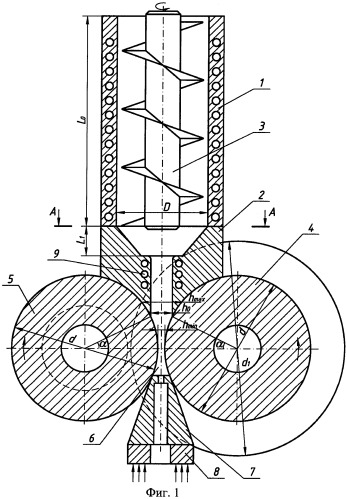

Сущность изобретения поясняется чертежами. На фиг.1 показан общий вид устройства в разрезе, на фиг.2 - разрез по А-А фиг.1.

Устройство для получения проволоки и профилей из некомпактных материалов содержит подогреваемый контейнер 1, форкамеру 2, приводной шнек 3, расположенный в контейнере 1, валок с ручьем 4 и валок с выступом 5, образующие закрытый калибр 6, на выходе из которого установлена матрица 7 с гидроприжимом 8. Матрица снабжена нагревателями 9.

Устройство работает следующим образом. Некомпактный металлический материал, например стружка, непрерывно подается в контейнер 1 и с помощью вращающегося шнека 3 перемещается в конический участок форкамеры 2. По мере создания давлений при помощи вращающегося шнека 3 происходит уплотнение материала и формирование скомпактированной заготовки в прямоугольном участке форкамеры 2. При этом форма внутренней полости и размеры форкамеры 2 выбраны таким образом, что компактирование заготовки происходит постепенно с переходом от круглого сечения диаметром D, выбранного из выражения к прямоугольному с максимальными размерами hmax×b.

Далее приводятся во вращение валки 4, 5 и заготовка поступает в образованный этими валками закрытый калибр 6, заполняет его, обжимается валками, продвигается до матрицы 7, поджатой к валкам гидроприжимом 8, распрессовывается и выдавливается в виде пресс-изделия заданной формы, например профилей круглого сечения диаметром dП, через матрицу 7. Для снижения усилия выдавливания форкамера 2 в процессе деформации подогревается нагревателями 9.

Пример. На базовом и предлагаемом устройствах с катающим диаметром валков 200 мм прессовали профили круглого сечения (прутки) диаметром 7-9 мм. Размеры калибра в наименьшем сечении составили hmin×b=7×15 мм, а размеры скомпактированной на выходе из форкамеры заготовки были равны 14×14,9 мм. В качестве некомпактного материала использовали сыпучую стружку алюминиевого сплава АД 31. Уплотнение материала с помощью базового устройства составляло 30-40%, а с помощью предлагаемого с применением форкамеры - 50-60%. Диаметр форкамеры был выбран из соотношения и составил 30 мм.

Обжатие в зазоре между валками на стадии прокатки обеспечивало дальнейшее уплотнение заготовки до относительной плотности 85…90%, а при выдавливании через матрицу плотность прутка достигала 97-99%.

Для определения уровня механических свойств полученных пресс-изделий от каждого из прутков отбирали образцы на растяжение, при этом результаты испытаний приведены в таблице. Анализ механических свойств, приведенных в таблице, показал, что для прутков, полученных с помощью предлагаемого устройства, и прочностные, и пластические характеристики выше.

| Таблица - Механические характеристики горячепрессованных прутков | ||||

| Устройство | Временное сопротивление разрыву σв, МПа | Относительное удлинение δ, % | ||

| Диаметр прутка, мм | Диаметр прутка, мм | |||

| 7 | 9 | 7 | 9 | |

| Базовое (прототип) | 95,1 | 92,9 | 14,2 | 15,0 |

| Предлагаемое | 195 | 181 | 16,3 | 18,3 |

Использование в заявляемом устройстве форкамеры, расположенной между контейнером и валками, имеющей внутреннюю полость с переменным сечением заданной формы и снабженной нагревателями, позволило повысить пластические и прочностные характеристики металла и, следовательно, качество пресс-изделий, а также расширить технологические возможности предлагаемого устройства за счет получения продукции с регламентированной структурой и заданным уровнем механических свойств.

Таким образом, испытания показали работоспособность конструкции и выполнение поставленной технической задачи.

1. Устройство для получения проволоки и профилей из некомпактных материалов, включающее подогреваемый контейнер, шнек с приводом и два валка с одинаковыми катающими диаметрами, один из которых выполнен с ручьем, другой - с выступом, образующие закрытый калибр, на выходе из которого установлена матрица с гидроприжимом, отличающееся тем, что устройство дополнительно снабжено форкамерой, расположенной между контейнером и валками, имеющей внутреннюю полость с переменным сечением, состоящую из участка прямоугольного сечения, размеры которого по высоте не превышают высоты калибра в месте пересечения максимальных диаметров валка с ручьем и валка с выступом, а по ширине соответствуют ширине закрытого калибра, и участка конического сечения, минимальные размеры которого совпадают с размерами участка прямоугольного сечения, а максимальные на границе с контейнером определяются диаметром из условия ,где D - диаметр форкамеры на границе с контейнером;b - ширина закрытого калибра;hmin - высота закрытого калибра в наименьшем сечении.

2. Устройство по п.1, отличающееся тем, что форкамера снабжена нагревателями.