Эжекторная система сверления

Иллюстрации

Показать всеСверлильная головка для трубчатого хвостовика, имеющего внутренний диаметр и резьбу, содержащая аксиальный корпус, имеющий канал, выходящий через первый конец, резьбу рядом с первым концом, соответствующую резьбе на хвостовике и обеспечивающую выравнивание канала относительно внутреннего диаметра хвостовика, отверстие, проходящее от наружной поверхности корпуса до канала, и две проходящие в аксиальном направлении, приблизительно параллельные и смещенные поверхности рядом со вторым концом, и вставную режущую пластину, закрепленную между смещенными поверхностями. При этом режущая пластина имеет первую поверхность, по меньшей мере, частично контактирующую с одной смещенной поверхностью, и вторую поверхность, по меньшей мере, частично контактирующую с другой смещенной поверхностью, одну или несколько режущих кромок, примыкающих к первой поверхности, второй поверхности или обеим поверхностям, и режущую кромку, примыкающую к одной или нескольким режущим кромкам. Технический результат: создание сверлильной головки со сменной пластиной для отверстий до 19 мм в диаметре. 17 з.п. ф-лы, 7 ил.

Реферат

ПРЕДПОСЫЛКИ И КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Некоторые системы для сверления глубоких отверстий, такие как (ружейные сверла), однотрубные системы сверления и системы сверления с двумя трубами известны в данной области техники. Данные системы для сверления глубоких отверстий могут быть использованы для сверления отверстий с большим отношением глубины к диаметру.

Однотрубная система сверления, или система STS (single tube system), может быть использована для сверления отверстий, имеющих большое отношение глубины к диаметру, при увеличенных скоростях подачи, повышенной размерной точности отверстий и прямолинейности по сравнению со сверлами для глубокого сверления. В то же время подобные системы имеют различные недостатки, такие как тенденция к заеданию вследствие одной фактически работающей режущей кромки. Это вызывает существенные напряжения. Кроме того, в данных системах может использоваться износостойкая накладка, которая вследствие ее конфигурации стремится опираться на стороны образующегося отверстия во время резания со значительной силой, так что износостойкая накладка имеет тенденцию вызывать упрочнение зоны отверстия и охрупчивание материала. Это можно назвать деформационным упрочнением поверхности отверстия, что нежелательно. Однотрубная система сверления может включать в себя сверлильную головку, хвостовик для глубокого сверления, или трубу, и механизм давления. Сверлильная головка может быть навинчена на трубу, при этом внутренняя часть трубы сообщается с одним или несколькими отверстиями, проходящими через сверлильную головку. При работе механизм давления может обеспечить нагнетание смазочно-охлаждающей жидкости между наружной стороной трубы и стенкой отверстия. Смазочно-охлаждающая жидкость может отводиться вместе со стружкой, созданной в процессе сверления, через сверлильную головку и вверх через центр трубы.

Однотрубная система сверления требует системы подачи смазочно-охлаждающей жидкости, предназначенной для подачи объема смазочно-охлаждающей жидкости под давлениями до 1000 фунтов на квадратный дюйм (приблизительно 689,4 кПа) или более. Механизм давления обеспечивает введение смазочно-охлаждающей жидкости между трубой и стенкой отверстия. Для поддержания давления в полости механизм давления может герметично закрывать часть, подвергаемую сверлению, для создания водонепроницаемого уплотнения. В одном варианте осуществления уплотнения часть, подвергаемая сверлению, может иметь плоскую зону вокруг просверленного отверстия для образования уплотнения вместе с механизмом давления.

Система сверления с двумя трубами, или система DTS (double tube system), также известная как эжекторная система, базируется на тех же принципах, что и однотрубная система сверления. В обеих системах может быть использована конструкция с цилиндрическим корпусом и внутренний отвод смазочно-охлаждающей жидкости и стружки. В системе сверления с двумя трубами может использоваться меньшее давление и объем смазочно-охлаждающей жидкости.

Система сверления с двумя трубами и может включать в себя сверлильную головку, наружную трубу, внутреннюю трубу и вращающееся или невращающееся соединение со станком. Сверлильная головка может быть навинчена на наружную трубу, при этом внутренняя труба сообщается с одним или несколькими отверстиями, проходящими сквозь сверлильную головку. Как наружная труба, так и внутренняя труба удерживаются посредством устройства для соединения со станком. Смазочно-охлаждающая жидкость подается через устройство для соединения со станком и между наружной трубой и внутренней трубой. Часть смазочно-охлаждающей жидкости направляется внутри во внутреннюю трубу через пазы Вентури, образованные путем механообработки в стенке внутренней трубы. Остальная смазочно-охлаждающая жидкость проходит к режущей кромке для охлаждения и смазки инструмента. Смазочно-охлаждающая жидкость, отведенная посредством пазов Вентури, создает зону низкого давления во внутренней трубе, обеспечивающую втягивание смазочно-охлаждающей жидкости и стружки от режущей кромки через сверлильную головку и во внутреннюю трубу. Данное явление, подобное разрежению, может обеспечить уменьшение величины давления и объема смазочно-охлаждающей жидкости на 50% или более. Некоторые варианты осуществления систем для глубокого сверления с охлаждением инструмента и удалением стружки через отверстие в инструменте и внутреннюю трубу могут быть использованы для отверстий, которые имеют диаметр, составляющий приблизительно 0,75 дюйма (приблизительно 19 миллиметров) или более.

Сверлильные головки для систем глубокого сверления с охлаждением инструмента и удалением стружки через отверстие в инструменте и систем глубокого сверления с охлаждением инструмента и удалением стружки через отверстие в инструменте и внутреннюю трубу могут содержать корпус режущего инструмента с резьбой и входными отверстиями для удаления стружки, одну или несколько режущих кромок и одну или несколько износостойких накладок. Режущие кромки в конструкциях по предшествующему уровню техники включали режущие кромки из закаленной стали или множество вставных режущих пластин. Сверлильные головки по предшествующему уровню техники содержат режущие кромки, которые трудно заменить или заточить, и их выбрасывают после изнашивания режущих кромок.

Сохраняется потребность в однотрубных системах сверления и в системах сверления с двумя трубами, предназначенных для преодоления данных и других недостатков предшествующего уровня техники.

Раскрыта сверлильная головка в соответствии с примером настоящего изобретения, предназначенная для трубчатого хвостовика, имеющего внутренний диаметр и резьбу, содержащая аксиальный корпус с каналом, имеющим выход у первого конца. Резьба рядом с первым концом, соответствующая резьбе на хвостовике, обеспечивает выравнивание канала относительно внутреннего диаметра хвостовика. Предусмотрено отверстие, проходящее от наружной поверхности корпуса до канала, и две простирающиеся в аксиальном направлении, приблизительно параллельные и смещенные поверхности рядом со вторым концом. Вставная режущая пластина прикреплена между смещенными поверхностями, при этом вставная режущая пластина содержит: первую поверхность, по меньшей мере, частично контактирующую с одной смещенной поверхностью, и вторую поверхность, по меньшей мере, частично контактирующую с другой смещенной поверхностью; одну или несколько режущих кромок, примыкающих к первой поверхности, второй поверхности или обеим поверхностям, и скошенную режущую кромку, примыкающую к одной или нескольким режущим кромкам.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

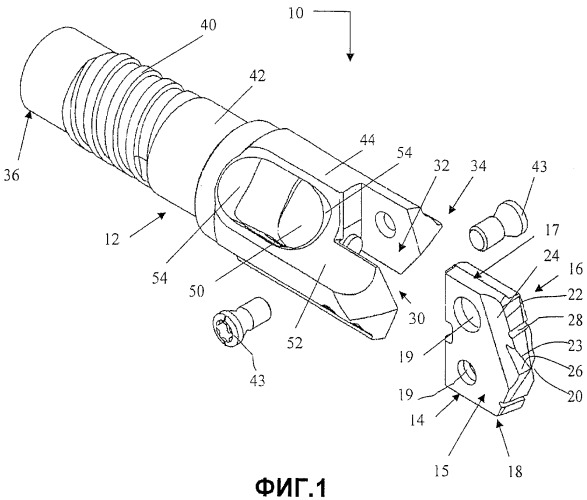

Фиг.1 представляет собой выполненный с пространственным разделением элементов вид в перспективе сверлильной головки по настоящему изобретению;

фиг.2 представляет собой вид сбоку сверлильной головки по фиг.1;

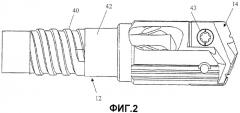

фиг.3 представляет собой вид в перспективе сверлильной головки по фиг.1;

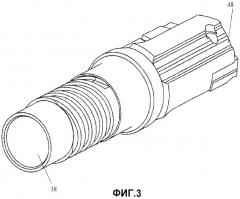

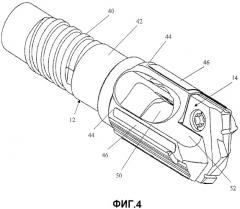

фиг.4 представляет собой вид в перспективе сверлильной головки по фиг.1, включающей в себя карбидное покрытие;

фиг.5 представляет собой вид в перспективе сверлильной головки по фиг.1, включающей в себя карбидные износостойкие накладки;

фиг.6 представляет собой вид в перспективе другого варианта осуществления сверлильной головки по настоящему изобретению; и

фиг.7 представляет собой вид в перспективе еще одного варианта осуществления сверлильной головки по настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1-7 приведены примеры системы для сверления в соответствии с изобретением. На фиг.1-5 показан пример системы для сверления, имеющей сверлильную головку 10, которая может содержать эжекторный удерживающий корпус 12 и, по меньшей мере, одну вставную режущую пластину 14. Вставная режущая пластина 14 может представлять собой, например, режущую пластину для перового сверла, но режущие пластины не ограничены вышеуказанной. Любая соответствующая режущая пластина 14 может быть использована в эжекторном удерживающем корпусе 12. При эксплуатации эжекторный удерживающий корпус 12 и режущая пластина 14 вращаются вокруг оси вращения, проходящей через ось отверстия, образуемого сверлением.

Как показано на фиг.1, режущая пластина 14 может представлять собой режущую пластину для перового сверла, имеющую приблизительно плоскую многоугольную форму с первой поверхностью 15, второй поверхностью 16, первой стороной 17 и второй стороной 18. Режущая пластина может иметь одно или несколько крепежных отверстий 19, проходящих через первую и вторую поверхности 15, 16. Режущая пластина может дополнительно содержать самоцентрирующую вершину 20, режущие кромки 22, скошенную режущую кромку 26, режущие кромки 23 перемычки, режущую перемычку 26 и, возможно, один или несколько стружколомов 28.

Режущая пластина 14 может включать в себя режущие кромки 22. Режущие кромки 22 могут быть расположены на передних краях при вращении режущей пластины. Режущая пластина 14 может иметь приблизительно симметричную форму с осью вращения, проходящей через самоцентрирующую вершину 20. В данном варианте осуществления режущая пластина может иметь режущие кромки 22 на обеих сторонах режущей пластины. Режущие кромки 22 могут простираться от режущих кромок 23 перемычки вокруг самоцентрирующей вершины 20 по направлению к первой стороне 17, примыкающей к первой поверхности 15, от самоцентрирующей вершины 20 по направлению ко второй стороне 18, примыкающей ко второй поверхности 16, или в обоих указанных направлениях. Может быть предусмотрено любое число режущих кромок для получения заданного диаметра отверстия.

По меньшей мере, одна скошенная режущая кромка 24 может быть расположена рядом с одной или несколькими режущими кромками 22. Скошенная режущая кромка 24 может иметь геометрические характеристики, обеспечивающие возможность образования завивающейся металлической стружки, предназначенной для удаления через эжекторный удерживающий корпус 12. Размеры и форму стружки можно регулировать посредством изменения положения, размера и конфигурации скошенной режущей кромки 24.

По меньшей мере, одна режущая перемычка 26 может быть расположена рядом с самоцентрирующей вершиной 20, и режущая перемычка 26 может содержать одну или несколько режущих кромок 23 перемычки. Режущая перемычка 26 может создать возможность срезания материала у вершины режущей пластины 14 и образования легкоудаляемой стружки. Некоторые системы для сверления по предшествующему уровню техники не обеспечивают механического срезания материала (образования стружки) в центре просверливаемого отверстия, а вместо этого обеспечивают экструзию материала вследствие низкой угловой скорости в центре вершины сверла. Режущая перемычка 26 может создать возможность образования стружки у вершины сверла и уменьшить экструзию благодаря срезающей способности режущей перемычки 26. Кроме того, режущая перемычка 26 может создать возможность того, что режущая пластина 14 сверла начнет сверлить отверстие в центре и обеспечит поддержание его прямолинейности.

Если требуется, один или несколько стружколомов 28 могут быть предусмотрены на режущей пластине 14 для регулирования ширины стружки. Регулирование ширины стружки обеспечивает дополнительную возможность удаления стружки через центр эжекторного удерживающего корпуса 12. В некоторых применениях, например, при использовании при резании чугуна или углеродных волокон, стружколомы могут не потребоваться.

Эжекторный удерживающий корпус 12 может иметь по существу трубчатую форму с первым концом, или обращенным к хвостовику концом 36, и вторым концом, или обращенным к режущей пластине концом 34. Канал для удаления или канал 38, проходящий, по меньшей мере, через часть эжекторного удерживающего корпуса 12, может иметь выход у обращенного к хвостовику конца 36 для пропускания стружки и смазочно-охлаждающей жидкости через эжекторный удерживающий корпус 12 и в хвостовик, или трубу. Обращенный к хвостовику конец 36 может быть выполнен с конфигурацией, обеспечивающей возможность его присоединения к хвостовику для глубокого сверления, или трубе (непоказанными). Труба может иметь внутренний диаметр и резьбу для присоединения сверлильной головки. Эжекторный удерживающий корпус 12 может иметь резьбу 40 рядом с первым концом, или обращенным к хвостовику концом 36, соответствующую резьбе на хвостовике и обеспечивающую выравнивание канала 38 относительно внутреннего диаметра внутренней поверхности хвостовика, или трубы. Канал 38 необязательно должен иметь такой же диаметр, как внутренний диаметр трубы, когда канал и труба выровнены.

Резьба 40 может представлять собой многозаходную фиксирующую резьбу. Альтернативно, резьба 40 может представлять собой однозаходную резьбу.

Опорная поверхность 42 для трубы может быть предусмотрена на эжекторном удерживающем корпусе 12 рядом с местом соприкосновения трубы и эжекторного удерживающего корпуса 12. Опорная поверхность 42 для трубы может входить во внутреннее отверстие трубы и прилегать к внутренней поверхности трубы. Опорная поверхность 42 для трубы может быть использована для выравнивания эжекторного удерживающего корпуса 12 относительно трубы. Опорная поверхность для трубы может быть обработана посредством прецизионного шлифования для точного сопряжения с внутренней поверхностью трубы. Посадка с жестким допуском может обеспечить уменьшение полного биения на индикаторе, связанного с эжекторной системой для сверления, и улучшение прямолинейности отверстия.

Резьба 40, или опорная поверхность 42 для трубы, или их комбинация могут быть выполнены с возможностью обеспечения по существу герметичного уплотнения соединения между трубой и эжекторным удерживающим корпусом 12. Могут быть использованы другие устройства или способы уплотнения, например, такие как одно или несколько уплотнительных колец, прокладки, герметизирующие ленты, герметизирующие пластичные материалы, клеи или другие уплотнительные материалы, но возможные средства и способы уплотнения не ограничены вышеуказанными.

Хвостовик для глубокого сверления, или труба, может быть выполнен (выполнена) с резьбой на внутренней поверхности, соответствующей резьбе 40 эжекторного удерживающего корпуса 12. Внутренняя резьба трубы может представлять собой фиксирующую резьбу, которая обеспечивает более плотное втягивание резьбы 40 в трубу при вращении системы для сверления при эксплуатации.

Альтернативно, эжекторный удерживающий корпус 12 может быть прикреплен к хвостовику для глубокого сверления, или трубе, посредством других средств соединения, например, таких как один или несколько шпоночных пазов, зажимов, фланцев, винтов или других крепежных средств, но возможные средства соединения не ограничены вышеуказанными.

Обращенный к режущей пластине конец 34 может быть выполнен с конфигурацией, обеспечивающей возможность прикрепления режущей пластины 14. Обращенный к режущей пластине конец 34 может быть выполнен с конфигурацией с двумя простирающимися в аксиальном направлении, приблизительно параллельными или смещенными от центра поверхностями 30, 32 рядом со вторым концом. Поверхности 30, 32 могут быть смещены на расстояние, равное толщине вставки 14. Поверхности 30, 32 также могут быть смещены в продольном направлении для образования зазора для крепления режущей пластины 14 к корпусу 12. Режущая пластина 14 может быть прикреплена к обращенному к режущей пластине концу 34 так, что первая поверхность 15 будет, по меньшей мере, частично контактировать с одной смещенной поверхностью 30 и вторая поверхность 16 будет, по меньшей мере, частично контактировать с другой смещенной поверхностью 32 посредством одного или нескольких винтов 43, проходящих через крепежные отверстия 19 режущей пластины 14.

Эжекторный удерживающий корпус 12 может содержать опорную зону 44. Опорная зона 44 может включать в себя одну или несколько наружных поверхностей эжекторного удерживающего корпуса 12. Опорная зона 44 может иметь слой хрома для защиты опорной зоны 44 при эксплуатации. Наружный диаметр опорной зоны 44 может быть немного меньше диаметра сверла. Слой хрома может защищать опорную зону 44 при более низких частотах вращения и температурах.

Как показано на фиг.4 и 5, опорная зона 44 может содержать покрытие 46, по меньшей мере, на части наружной поверхности корпуса. Покрытие 46 может содержать тонкий слой карбидного материала на поверхности, расположенный на наружной периферии корпуса. Наружный диаметр покрытия 46 может быть немного меньше диаметра сверла. Покрытие 46 может защищать опорную зону 44 при более высоких частотах вращения и температурах. В примере по фиг.5 предусмотрено множество карбидных износостойких накладок 46' в качестве альтернативного варианта осуществления. Износостойкие накладки 46' могут быть припаяны твердым припоем в заданном месте или соответственно прикреплены иным образом. Толщина покрытия 46 или износостойких накладок 46' может быть увеличена надлежащим для определенного применения образом. Покрытие 46 и износостойкие накладки 46' могут быть образованы из карбидного материала, такого как карбид титана, карбид вольфрама, из алюминиевой бронзы, быстрорежущей стали, твердого хромового покрытия или другого пригодного износостойкого материала.

Как показано в примере по фиг.3, паз 48 может быть расположен вдоль наружной поверхности эжекторного удерживающего корпуса 12, при этом данный паз обеспечивает возможность направления текучей среды к режущей пластине. Паз 48 может создать возможность прохода смазочно-охлаждающей жидкости вдоль периметра эжекторного удерживающего корпуса 12 по направлению к режущей пластине 14, как показано на фиг.3. Паз 48 может быть приблизительно параллельным оси, проходящей через эжекторный удерживающий корпус 12. Паз 48 может быть приблизительно параллельным оси вращения сверлильной головки. Альтернативно, паз 48 может быть направлен под углом, может иметь спиральную ориентацию, дугообразную ориентацию или любую другую ориентацию, обеспечивающую возможность направления смазочно-охлаждающей жидкости к режущей пластине. Смазочно-охлаждающая жидкость, проходящая через систему для сверления, может служить в качестве охлаждающего средства для охлаждения срезаемого материала в зоне резания, чтобы способствовать образованию легкоудаляемой стружки. Смазочно-охлаждающая жидкость также вымывает стружку из зоны резания и обеспечивает удаление стружки из просверливаемого отверстия. Пазы для смазочно-охлаждающей жидкости, расположенные в аксиальном направлении вдоль удерживающего корпуса 12, обеспечивают возможность прохода смазочно-охлаждающей жидкости вперед из трубы для смазочно-охлаждающей жидкости, вдоль периметра удерживающего корпуса 12 и направления ее в зону резания режущей пластины 14, при этом смазочно-охлаждающая жидкость обеспечивает резкое охлаждение материала, срезаемого в зоне резания, и создает поток смазочно-охлаждающей жидкости в направлении перемещения образованной стружки из зоны резания к поперечному отверстию для удаления из паза, описанного ниже, и по трубе для смазочно-охлаждающей жидкости и из обрабатывающего центра (многоцелевого станка).

Эжекторный удерживающий корпус 12 дополнительно содержит одно или несколько поперечных отверстий или рассверленных отверстий 50, проходящих от одного или нескольких углублений 52 до паза или канала 38 для удаления. Углубления 52 образуют канал для прохода стружки и смазочно-охлаждающей жидкости от режущей пластины 14 к отверстиям 50. Скошенные зоны 54 могут быть предусмотрены рядом с отверстиями 50 для направления стружки и смазочно-охлаждающей жидкости в отверстия и уменьшения скопления стружки в углублениях 52.

В одном примере поперечное отверстие 50 для удаления проходит через оба углубления 52 приблизительно перпендикулярно к центральной оси удерживающего корпуса 12. Альтернативно, отверстия 50 могут проходить через эжекторный удерживающий корпус 12 под некоторым углом к оси эжекторного удерживающего корпуса 12. Отверстия 50 обеспечивают возможность входа стружки и смазочно-охлаждающей жидкости, вымываемых из зоны резания, в канал 38.

Канал 38 может проходить через эжекторный удерживающий корпус 12 между обращенным к концу хвостовиком 36 и отверстиями 50. Стружка, которая удаляется из зоны резания, может вымываться вдоль углублений 52, через отверстия 50 и в канал 38. Стружка и смазочно-охлаждающая жидкость из просверливаемого отверстия вымываются по каналу 38 и в хвостовик для сверления, или трубу. Оттуда смазочно-охлаждающая жидкость и стружка проходят по трубе и из обрабатывающего центра.

Когда при эксплуатации режущие кромки 22 достигнут их ожидаемого срока службы (выработают ожидаемый ресурс стойкости), режущие пластины 14 могут быть удалены из эжекторного удерживающего корпуса 12 посредством удаления винтов 43 и извлечения режущих пластин. Новая режущая пластина 14 может быть установлена, и процесс сверления может быть продолжен.

Сверлильная головка 10 может быть использована в однотрубных системах сверления отверстий в инструменте или в системах сверления с двумя трубами. Раскрытая сверлильная головка 10 имеет преимущества над существующими системами для сверления. Во-первых, основа, покрытие и геометрические опции могут создать возможность функционирования данного инструмента 10 в применениях, в которых сверла по предшествующему уровню техники выходят из строя. Материал основы режущей пластины 14 может быть изменен для приспосабливания к различным типам применений. Кроме того, различные покрытия могут быть пригодными для использования совместно с режущей пластиной 14. Например, пленочное алмазное покрытие может быть использовано на режущих поверхностях и задних поверхностях режущей пластины 14 для минимизации увеличения износа по задней поверхности. К примерам пленок данных типов относится пленка из поликристаллического алмаза, образованная осаждением из паровой фазы углеродного материала, которая хорошо известна в промышленности. Пленочные алмазные покрытия особенно полезны при резании, например, неметаллических абразивных материалов. Могут быть использованы другие материалы покрытий, такие как титано-алюминиевый нитрид. Нанесение покрытия на режущую пластину 14 может быть осуществлено известными пригодными способами, при этом желательное покрытие определяется исходя из конкретного применения инструмента 10. Использование режущей пластины 14 также обеспечивает возможность формирования геометрических характеристик режущих элементов для различных применений, с различными модификациями геометрических характеристик режущих элементов, возможными для улучшения эксплуатационных характеристик металлорежущих станков для различных применений или материалов. Например, различные геометрические характеристики режущих элементов могут включать геометрические характеристики скошенной режущей кромки, имеющей положительной передний угол, геометрические характеристики режущей перемычки, имеющей положительный передний угол, геометрические характеристики режущей пластины 14, имеющей самоцентрирующую вершину, и/или обеспечение желательной конфигурации стружколомающих элементов, связанных с режущими кромками, но возможные геометрические характеристики не ограничены вышеуказанными. Геометрические характеристики скошенной режущей кромки с положительным передним углом обеспечивают образование сильно завивающейся стружки, которую легко удалять через инструмент, при этом компактный размер стружки обеспечивается за счет заданного положения, размера и конфигурации скошенной режущей кромки. Конфигурация скошенной режущей кромки может быть подвергнута многим модификациям для улучшения эволюции образования стружки. Использование геометрических характеристик режущей перемычки с положительными значениями обеспечивает возможность срезания материала в вершине режущей пластины 14 и образования более легко удаляемой стружки, что может обеспечить минимизацию экструзии материала в центре просверливаемого отверстия, обусловленной малой разностью скоростей в центре вершины сверла. Таким образом, геометрические характеристики перемычки могут быть выполнены такими, чтобы обеспечить возможность образования стружки в данном месте расположения вершины сверла в значительно большей степени механическим способом, и результатом этого является меньшая экструзия вследствие срезающей способности режущей кромки перемычки и более свободный режущий центр сверла. Это также может обеспечить преимущество, заключающееся в сверлении отверстия, которое начинается в центре и обеспечивает сохранение улучшенной общей прямолинейности. Геометрия самоцентрирующей вершины может быть образована за счет комбинации характеристик задней поверхности на вершине режущей пластины 14, которые улучшают способность к центрированию. Улучшение способности к центрированию может обеспечить повышение стабильности сверления и прямолинейности отверстия в целом. Добавление стружколомов может обеспечить регулирование ширины образующейся стружки, что способствует образованию формоизменяемой стружки, которую можно удалять через центр удерживающего корпуса, как будет описано.

Второе преимущество, связанное с раскрытой сверлильной головкой 10, заключается в уменьшении затрат на отверстие. Это может быть обеспечено несколькими различными способами. Сверлильные головки по предшествующему уровню техники, полученные посредством пайки твердым припоем, представляют собой цельную конструкцию. Когда инструмент износится или будет поврежден, вся сверлильная головка должна быть заменена. Это может быть связано с большими затратами, особенно при увеличении диаметра отверстия. При использовании раскрытой теперь сверлильной головки 10 оператор может заменить изношенную или поврежденную режущую пластину 14. Таким образом, сверлильная головка 10 обеспечивает возможность быстрой и эффективной замены режущих кромок, когда они станут изношенными. Стоимость эжекторного удерживающего корпуса 12 может быть амортизирована за счет многократных замен режущей пластины 14, что уменьшает общие затраты на инструмент.

Затраты на отверстие также могут быть рассчитаны, исходя из увеличенной скорости подачи. Раскрытая теперь сверлильная головка 10 может включать в себя две эффективные режущие кромки. Данная конструкция может обеспечить существенное преимущество с точки зрения эксплуатационных характеристик по сравнению с конструкциями по предшествующему уровню техники, имеющими одну режущую кромку. С двумя эффективными режущими кромками раскрытая здесь сверлильная головка 10 может обеспечить удвоение скорости подачи по сравнению со сравнимой конструкцией с одной режущей кромкой. Данная увеличенная скорость подачи обеспечивает уменьшение времени резания, что высвобождает машинное время. Конструкция в соответствии с примерами настоящего изобретения обеспечивает различные преимущества и позволяет преодолеть проблемы, связанные с предшествующими системами. Например, данная конструкция не приводит к деформационному упрочнению материалов рядом с отверстием, поскольку никакие значительные силы не будут приложены к сторонам образуемого отверстия. Система не заедает, как в случае предшествующих однотрубных систем сверления, и износостойкая накладка не опирается на стенки отверстия с избыточной силой, поскольку в системе имеются две эффективные режущие кромки. Геометрические характеристики режущих элементов обеспечивают образование внутреннего угла, так что радиальные нагрузки, приложенные со стороны системы, будут минимальными, и тепловыделение также минимизируется, так что не происходит никакого охрупчивания обрабатываемого материала.

На фиг.6 показан альтернативный пример изобретения, в котором эжекторный удерживающий корпус 112 также может иметь по существу трубчатую форму с первым концом, или обращенным к хвостовику концом 136, и вторым концом, или обращенным к режущей пластине концом, имеющим режущую пластину 214, как в предыдущих примерах. Удерживающий корпус 112 может также иметь паз для удаления, или канал, проходящий, по меньшей мере, через часть эжекторного удерживающего корпуса 112, который может иметь выход на обращенном к хвостовику конце для пропускания стружки и смазочно-охлаждающей жидкости через эжекторный удерживающий корпус 112 и в хвостовик, или трубу. Обращенный к хвостовику конец 136 может быть выполнен с конфигурацией, обеспечивающей возможность его присоединения к хвостовику для глубокого сверления, или трубе (непоказанной). Труба может иметь внутренний диаметр и внутреннюю резьбу 140 для присоединения сверлильной головки. Эжекторный удерживающий корпус 112 может иметь резьбу 140 рядом с первым концом, или обращенным к хвостовику концом 136, соответствующую резьбе на хвостовике и обеспечивающую выравнивание канала 138 относительно внутреннего диаметра хвостовика, или трубы. Канал 138 необязательно должен иметь такой же диаметр, как внутренний диаметр трубы, когда канал и труба выровнены. Резьба 140 может представлять собой многозаходную фиксирующую резьбу. Альтернативно, резьба 140 может представлять собой однозаходную резьбу.

На фиг.7 показан дополнительный пример, в котором эжекторный удерживающий корпус 212 также может иметь по существу трубчатую форму с первым концом, или обращенным к хвостовику концом, и вторым концом, или обращенным к режущей пластине концом. Также предусмотрен паз для удаления, или канал, проходящий, по меньшей мере, через часть эжекторного удерживающего корпуса 212, и имеющий выход на обращенном к хвостовику конце для пропускания стружки и смазочно-охлаждающей жидкости через эжекторный удерживающий корпус 212 и в хвостовик, или трубу. Обращенный к хвостовику конец может быть выполнен с конфигурацией, обеспечивающей возможность его присоединения к хвостовику для глубокого сверления, или трубе для смазочно-охлаждающей жидкости (непоказанной). Труба может иметь внутренний диаметр и резьбу для присоединения сверлильной головки. Эжекторный удерживающий корпус 212 может иметь резьбу 240 рядом с первым концом, или обращенным к хвостовику концом, соответствующую резьбе на хвостовике и обеспечивающую выравнивание канала относительно внутреннего диаметра хвостовика, или трубы, как в предыдущих примерах. Резьба 240 может представлять собой многозаходную фиксирующую резьбу или, альтернативно, может представлять собой однозаходную резьбу. Опорная поверхность 242 для трубы может быть предусмотрена на эжекторном удерживающем корпусе 212 рядом с местом соприкосновения трубы или хвостовика и эжекторного удерживающего корпуса 212. Опорная поверхность 242 для трубы может входить во внутреннее отверстие трубы и прилегать к внутренней поверхности трубы. Опорная поверхность 242 для трубы может быть использована для выравнивания эжекторного удерживающего корпуса 212 относительно трубы для смазочно-охлаждающей жидкости. Опорная поверхность для трубы может быть обработана посредством прецизионного шлифования для точного сопряжения с внутренней поверхностью трубы. Посадка с жестким допуском может обеспечить уменьшение полного биения на индикаторе, связанного с эжекторной системой для сверления, и улучшение прямолинейности отверстия. Хвостовик для глубокого сверления, или труба, может быть выполнен (выполнена) с резьбой на внутренней поверхности, соответствующей резьбе 240 эжекторного удерживающего корпуса 212. Внутренняя резьба трубы может представлять собой многозаходную фиксирующую резьбу, которая обеспечивает более плотное втягивание резьбы 240 в трубу при вращении системы для сверления при эксплуатации и надежную установку удерживающего корпуса 212 относительно трубы для смазочно-охлаждающей жидкости.

Эжекторный удерживающий корпус 212 может содержать опорную зону 244. Опорная зона 44 может включать в себя одну или несколько наружных поверхностей эжекторного удерживающего корпуса 212. Опорная зона 244 может иметь слой хрома для защиты опорной зоны 244 при эксплуатации. Хром или другой износостойкий материал служит для того, чтобы способствовать защите наружной периферии держателя при направлении им сверла 10. Наружный диаметр опорной зоны 244 может быть немного меньше диаметра сверла. Слой хрома может защищать опорную зону 244 при более низких частотах вращения и температурах. Для работы при более высоких скоростях карбидный плакированный материал покрытия может быть использован вместе с опорной поверхностью 244. Кроме того, карбидные износостойкие ленточные накладки 246 могут быть использованы для защиты эжекторного удерживающего корпуса 212. Карбидные износостойкие ленточные накладки 246 могут быть предусмотрены совместно с опорной зоной 244. Износостойкие ленточные накладки 246 предусмотрены, по меньшей мере, на части наружной поверхности корпуса и могут представлять собой тонкую полоску карбидного материала на поверхности, расположенной на наружной периферии корпуса. Наружный диаметр ленточных накладок 246 может быть немного меньше диаметра сверла. Износостойкие ленточные накладки 246 могут защищать опорную зону 244 при более высоких частотах вращения и температурах. Износостойкие ленточные накладки 246 могут быть припаяны твердым припоем в заданном месте или соответственно прикреплены иным образом к удерживающему корпусу 212. Альтернативно, износостойкие ленточные накладки 246 могут быть прикреплены болтами или иным образом соответственно присоединены к удерживающему корпусу 212. Износостойкие ленточные накладки 246 могут быть образованы посредством использования наплавки карбида, но возможны другие пригодные подходы. Толщина износостойких ленточных накладок 246 может быть увеличена/уменьшена в соответствии с применением. Износостойкие ленточные накладки 246 могут быть образованы из карбидного материала, такого как карбид титана, карбид вольфрама, из алюминиевой бронзы, быстрорежущей стали, твердого хромового покрытия или другого пригодного износостойкого материала. Паз 248 может быть расположен вдоль наружной поверхности эжекторного удерживающего корпуса 212, при этом данный паз обеспечивает возможность направления текучей среды к режущей пластине 214. Паз 248 может создать возможность прохода смазочно-охлаждающей жидкости вдоль периметра эжекторного удерживающего корпуса 212 по направлению к режущей пластине 214.

Несмотря на то, что изобретение было проиллюстрировано и подробно описано на вышеуказанных чертежах и в описании, их следует рассматривать как иллюстративные и не ограничивающие по характеру, при этом следует понимать, что были показаны и описаны только иллюстративные варианты осуществления изобретения и что желательна защита всех изменений и модификаций, которые находятся в пределах сущности изобретения, описанного посредством нижеприведенной формулы изобретения. Дополнительные признаки изобретения станут очевидными для специалистов в данной области техники при рассмотрении описания. Модификации могут быть выполнены без отхода от сущности и объема изобретения.

1. Сверлильная головка для трубчатого хвостовика, имеющего внутренний диаметр и резьбу, содержащая аксиальный корпус, имеющий канал, выходящий через первый конец, резьбу рядом с первым концом, соответствующую резьбе на хвостовике и обеспечивающую выравнивание канала относительно внутреннего диаметра хвостовика, отверстие, проходящее от наружной поверхности корпуса до канала, и две проходящие в аксиальном направлении приблизительно параллельные и смещенные поверхности рядом со вторым концом, и вставную режущую пластину, закрепленную между смещенными поверхностями, при этом режущая пластина имеет первую поверхность, по меньшей мере, частично контактирующую с одной смещенной поверхностью, и вторую поверхность, по меньшей мере, частично контактирующую с другой смещенной поверхностью, одну или несколько режущих кромок, примыкающих к первой поверхности, второй поверхности или обеим поверхностям, и режущую кромку, примыкающую к одной или нескольким режущим кромкам.

2. Сверлильная головка по п.1, в которой корпус дополнительно содержит покрыт