Способ шлифования с сохранением первоначальной скорости шлифования

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения и может быть использовано в области шлифования при изготовлении оснастки для крепления шлифовального круга. Способ предназначен для сохранения первоначальной скорости шлифования по мере износа шлифовального круга. Обрабатываемой заготовке сообщают вращение, а кругу - вращение, поперечную и продольную подачи. Шлифовальному кругу при уменьшении его диаметра сообщают дополнительное вращательное движение. Для чего шлифовальный круг с помощью болтов и подвижного фланца закрепляют на неподвижном фланце, который выполняют на периферии и заодно целое с вращающимся ротором. На торце последнего располагают витой магнитопровод, имеющий в пазах вторичную короткозамкнутую обмотку. Упомянутый ротор входит в состав торцового асинхронного двигателя, имеющего статор с витым магнитопроводом на торце, в пазах которого располагают первичную обмотку. Ротор подвижно с возможностью вращения с помощью упорных подшипников закрепляют с зазором между торцами магнитопроводов на опорном стакане, запрессованном в центральном отверстии статора. В результате повышается качество обработки и снижается расход шлифовального круга за счет сохранения первоначальной скорости шлифования по мере износа круга. 4 ил.

Реферат

Изобретение относится к технологии машиностроения к области шлифования, к способам шлифования и изготовления оснастки для крепления абразивных инструментов и может быть использовано при финишной абразивной обработке.

Известен способ управления процессом шлифования с автоматическим поддерживанием постоянства мощности и скорости шлифования, заключающийся в том, что обеспечивают постоянную удельную нагрузку на зерна шлифовального круга, а скорость шлифования определяют по приведенной формуле [1].

Недостатками известного способа являются узкие технологические возможности, высокий процент ошибки при определении параметров, по которым производят корректировку и регулирование процесса шлифования, при этом высокие погрешности определения скорости шлифования ведут к снижению качества обрабатываемой поверхности и повышению расходов на абразивный инструмент, к снижению стойкости и снижению эксплуатационных показателей инструмента: виброустойчивости, прочности, а также вынуждают отказаться от применения более твердого и менее зернистого инструментального материала.

Известно устройство для поддержания постоянной окружной скорости шлифовального круга, содержащее контактирующий элемент, механизм его перемещения, датчик и привод, при этом контактирующий элемент выполнен в виде ролика, а механизм его перемещения выполнен в виде подпружиненного рычага, одним концом установленного с возможностью поворота его оси, а на другом конце размещен ролик, связанный системой зубчатых колес с датчиком, ось которого расположена соосно оси поворота рычага, при этом датчик электрически соединен с приводом. Кроме того, в качестве датчика используют тахогенератор, а привод выполнен в виде электродвигателя с теристорным преобразователем [2].

Недостатками известного устройства являются узкие технологические возможности, высокий процент ошибки при определении параметров, по которым производят корректировку и регулирование процесса шлифования, при этом высокие погрешности срабатывания датчика и малой жесткости всего устройства при определении скорости шлифования ведут к снижению качества обрабатываемой поверхности и повышению расходов на абразивный инструмент, к снижению стойкости и снижению эксплуатационных показателей инструмента: виброустойчивости, прочности, а также вынуждают отказаться от применения более твердого и менее зернистого инструментального материала.

Известен способ шлифования, осуществляемый устройством для крепления шлифовального круга, формы и размеры которого установлены ГОСТ 2270-78 в зависимости от формы и размеров абразивного инструмента [3].

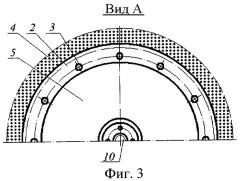

Недостатки способа шлифования и крепления шлифовального круга при его работе периферией следующие. При использовании полезной части круга в пределах

m=0,137D, мм,

где D - наружный диаметр круга, мм;

ведет к снижению скорости резания до 40% от первоначальной [4]. Это вызывает по мере износа круга уменьшение его диаметра, ухудшение качества обработанной поверхности и повышение расхода круга.

Задачей изобретения является расширение технологических возможностей, обеспечение повышения частоты вращения круга по мере уменьшения его диаметра и сохранения первоначальной скорости шлифования, а также повышение качества обработанной поверхности и снижение расхода абразивного инструмента.

Поставленная задача решается предлагаемым способом шлифования заготовок с сохранением первоначальной скорости шлифования по мере износа инструмента, включающий сообщение обрабатываемой заготовке вращательного движения, а инструменту - вращательного движения, поперечной и продольной подач, при этом шлифовальному кругу при уменьшении диаметра по мере износа сообщают дополнительное вращательное движение, для чего шлифовальный круг с помощью болтов и подвижного фланца жестко закрепляют на неподвижном фланце, который выполняют на периферии и заодно целое с вращающимся ротором, на торце которого располагают витой магнитопровод, в пазах последнего размещают короткозамкнутую обмотку, при этом упомянутый ротор входит в состав торцового асинхронного двигателя, имеющего статор с витым магнитопроводом на торце, в пазах которого располагают первичную обмотку, причем ротор подвижно с возможностью вращения с помощью упорных подшипников закрепляют с зазором между торцами магнитопроводов на опорном стакане, запрессованном в центральном отверстии статора.

Сущность предлагаемого способа поясняется чертежами.

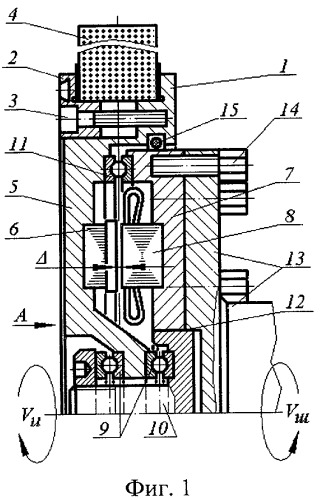

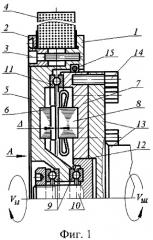

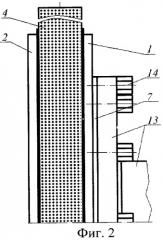

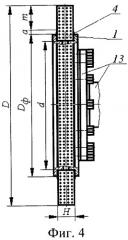

На фиг.1 приведена конструкция крепления шлифовального круга, работающего периферией, с возможностью реализации предлагаемого способа, продольный разрез; на фиг.2 - общий вид сбоку; на фиг.3 - вид слева по А на фиг.1, вид с торца; на фиг.4 - к расчету максимальной величины использования рабочей части шлифовального круга при его работе периферией.

Предлагаемый способ предназначен для отделочной абразивно-алмазной обработки заготовок типа тел вращения. Способ включает сообщение обрабатываемой заготовке вращательного движения, а инструменту - вращательного движения, поперечной и продольной подач, кроме того, по мере износа инструмента ему сообщается дополнительное вращательное движение.

Конструкция крепления шлифовального круга содержит неподвижный фланец 1, на котором жестко с помощью подвижного фланца 2 болтами 3 закреплен шлифовальный круг 4. Элементы крепления круга: неподвижный фланец, болты и подвижный фланец, например, могут быть исполнены по ГОСТ 2270-78.

Неподвижный фланец выполнен заодно целое с вращающимся ротором 5 и расположен на его периферии. На одном торце ротора расположен витой магнитопровод 6, имеющий в пазах вторичную короткозамкнутую обмотку. Ротор 5 входит в состав торцового асинхронного двигателя (ТАД) [5…7]. ТАД помимо ротора содержит статор 7 с витым магнитопроводом 8 на торце. В пазах магнитопровода 8 статора расположена первичная обмотка.

Ротор подвижно с возможностью вращения, благодаря упорным подшипникам 9, закреплен с учетом зазора Δ между торцами магнитопроводов 6 и 8, на опорном стакане 10, запрессованном в центральном отверстии статора 7.

После подключения обмотки магнитопровода статора к сети, которое производится с помощью токосъемного устройства (не показано), в результате воздействия вращающегося магнитного поля на проводники короткозамкнутой обмотки магнитопровода ротора, последний приводится во вращение со скоростью VИ. Возникающие при этом силы осевого притяжения магнитопроводов ротора и статора воспринимаются упорным подшипником 11. Благодаря тому, что упорный подшипник 11 установлен снаружи магнитопроводов ротора и статора, следовательно, диаметр его дорожки качения достаточно большой, повышается устойчивость ротора против выворачивающего действия сил, требующихся для эффективного шлифования.

Так работает торцовый асинхронный электродвигатель.

Опорный стакан 10 образует наружный кольцевой выступ 12 для фиксированного соединения устройства, например, со шпинделем 13 шлифовального станка (не показан), на котором ведется шлифование.

Неподвижное крепление статора относительно шпинделя производится винтами 14, которые закручиваются в резьбовые гнезда статора.

С целью предотвращения попадания пыли и грязи в упорный подшипник 11, установленный между ротором и статором, в отверстии неподвижного фланца 1 расточена канавка под резиновое кольцо 15 или сальниковое войлочное кольцо (по ГОСТ 6418-67), охватывающее статор 7.

Шпиндель 13 шлифовального станка (не показан) вращается со своей собственной скоростью VШ, при этом ротор ТАД вращается со скоростью VИ, тогда инструмент - шлифовальный круг будет вращаться с частотой вращения, равной сумме скоростей VΣ=VИ+VШ.

Работу по предлагаемому способу осуществляют в двух режимах:

- в режиме повышения частоты вращения круга по мере уменьшения его диаметра и сохранения первоначальной скорости шлифования;

- в режиме повышенного скоростного шлифования при скорости вращения круга, равной VΣ=VИ+VШ.

Работа в первом режиме расширяет технологические возможности, обеспечивает повышение частоты вращения круга по мере уменьшения его диаметра и сохранения первоначальной скорости шлифования. Предлагаемый способ повышает качество обработанной поверхности и снижает расход абразивного инструмента. Увеличение частоты вращения круга по мере его износа интенсифицирует процесс и повышает производительность обработки, снижает трудоемкость и стоимость операции.

Второй скоростной режим шлифования (проводимый со скоростью 35…60 м/с, согласно ГОСТ 23505-79) проводят разными методами:

1. Шлифование с повышенной скоростью вращения круга без изменения других составляющих режима шлифования (без изменения частоты вращения заготовки, поперечных и продольных подач круга).

В этом случае обеспечивают низкие параметры шероховатости поверхности шлифуемой заготовки и повышают стойкость круга, что снижает число правок, скорость изнашивания кругов и вспомогательное время. Процесс шлифования происходит при меньших силах.

2. Шлифование с повышенной скоростью вращения круга при одновременном пропорциональном увеличении частоты вращения заготовки. В этом случае производительность обработки повышают при снижении машинного времени пропорционально увеличению скорости вращения и стойкости круга. Шероховатость поверхности и силы шлифования будут теми же, что и до повышения скорости вращения круга.

Эти методы применяют для чистовых операций с обеспечением заданных отклонений формы и размеров заготовки, а также шероховатости шлифуемой поверхности.

Недостатки скоростного шлифования: возрастает мощность шлифования; увеличивается выделение теплоты, что приводит к появлению прижогов. Прижогов можно избежать путем повышения скорости обрабатываемой заготовки и совершенствования составов и способов подвода смазочно-охлаждающих технологических средств (СОТС).

При режиме сохранения первоначальной скорости шлифования и скоростном шлифовании повышают требования к балансировке быстровращающихся заготовок, станка и круга.

Конструкция крепления шлифовального круга, реализующая предлагаемый способ, должна обладать повышенной динамической жесткостью и мощностью привода.

Выбор режима шлифования определяется требованиями, предъявляемыми к обрабатываемой заготовке. При этом во всех случаях следует исходить из экономической эффективности операции.

Основное влияние на производительность режимов шлифования оказывают следующие факторы: окружные скорости шлифовального круга и заготовки; поперечные подачи; свойства и способы подачи СОТС; частота правок и свойства правящих инструментов (алмазные ролики, блоки, пластины); качество и размеры шлифовальных кругов; жесткость технологической системы (станок - приспособление - инструмент - деталь).

При работе на скоростном режиме (при скорости круга до 35…60 м/с) и повышении подачи и мощности привода круга производительность шлифования увеличивается в 1,4…1,7 раза; при применении специального СОТС, подаваемого в зону резания под высоким давлением - до 1,5 раза; при повышении режущей способности круга с помощью его частых правок и применения эффективных правящих инструментов (алмазных роликов, блоков, пластин) - в 1,3…1,5 раза.

Пример. На круглошлифовальном станке мод. ЗМ151 методом продольной подачи на проход шлифовали участок вала диаметром 40h8 мм и длиной 210 мм; длина вала 260 мм. Шероховатость обработанной поверхности Ra=1,0 мкм. Припуск на сторону 0,2 мм. Материал заготовки - сталь 40Х закаленная твердостью HRC 52. Способ крепления заготовки - в центрах.

Выбирали шлифовальный круг. Для круглого наружного шлифования с продольной подачей, шероховатости поверхности Ra=1,0 мкм, конструкционной закаленной стали с HRC>50 рекомендуется характеристика: 24А40НСМ25К8. Принимали материал абразивных зерен белый электрокорунд марки 24А.

Выбор этой марки белого электрокорунда обусловлен высокой твердостью шлифуемой заготовки и требованиями, предъявляемыми к точности и шероховатости обработанной поверхности. В характеристике приняты: зернистость №40, твердость СМ2 и связка керамическая (К).

Краткое обоснование: индекс зернистости Н (содержание основной фракции при зернистости №40 45%); принимали структуру круга среднюю №5 (для круглого наружного шлифования в центрах рекомендуются обычно структуры №5 и 6); указываем разновидность принятой керамической связки К8 (для электрокорундовых кругов); указываем тип круга.

На круглошлифовальных станках применяют обычно круги ПП и ПВД. Принимаем тип ПВД (плоский с двусторонней выточкой), обеспечивающий удобное и надежное крепление круга на шпинделе шлифовальной бабки; принимаем класс круга А; указываем допускаемую окружную скорость круга 60 м/с (скоростное шлифование).

Маркировка полной характеристики круга: ПВД 24А40НСМ25К8 60 м/с. Размеры нового круга: наружный диаметр D=600 мм, ширина круга (или высота) Н=63 мм. Диаметр отверстия круга d=305 мм. Максимальная величина используемой части круга m=0,137D=82,2 мм (см. фиг.4). Диаметр зажимных фланцев DФ=365 мм; неиспользуемая, свободная от фланцев часть круга а=5 мм [2]. Режимы резания: по паспортным данным станка мод. ЗМ151 скорость шлифовального круга 1590 об/мин, т.е. VШ=50 м/с, это в пределах рекомендуемого диапазона; окружная скорость заготовки (скорость вращения) рекомендуется 15…55 м/мин. Принимаем среднее значение 35 м/мин (0,58 м/с); определяем частоту вращения, соответствующую принятой окружной скорости 280 об/мин. Найденное значение 280 об/мин может быть установлено на станке мод. ЗМ151, имеющем бесступенчатое регулирование частоты вращения заготовки в пределах 50…500 об/мин. Глубина шлифования (поперечная подача круга), рекомендуемая 0,005…0,015 мм/ход стола; учитывая требования, предъявляемые к точности обработки (восьмой квалитет - 8h) и шероховатости поверхности Ra=1,0 мкм, принимаем 0,005 мм/ход.

Продольная подача на оборот детали SПР=18,9 мм/об.

Скорость продольного хода стола 5,3 м/мин (0,09 м/с). Найденное значение скорости 5,3 м/мин может быть установлено на используемом станке, имеющем бесступенчатое регулирование скорости продольного хода стола в пределах 0,1…6 м/мин. Мощность, затрачиваемое на резание - 5,5 кВт. Мощность двигателя шлифовальной бабки станка мод. ЗМ151 - 10 кВт, т.е. обработка возможна. Машинное время - 2,22 мин.

По мере износа круга скорость обработки уменьшилась и при максимальном износе (DИЗН=DФ+2а=365+10=375 мм) достигнет 31,2 м/с. Таким образом, скорость резания снизилась на 37,6%.

Для сохранения первоначальной скорости шлифования (VШ=50 м/с) увеличивали частоту вращения круга до 2550 об/мин за счет включения торцового асинхронного двигателя, вмонтированного в конструкцию крепления круга, т.е. ротор ТАД разгоняли до скорости 960 об/мин.

Предлагаемый способ способствует увеличению периода стойкости между переточками применяемого алмазно-абразивного инструмента, повышает точность, качество и производительность.

Предлагаемый способ имеет самую короткую дополнительную кинематическую цепь привода инструмента, расширяет технологические возможности, обеспечивает повышение частоты вращения круга по мере износа и уменьшения его диаметра и сохраняет первоначальную скорость шлифования, повышает качество обработанной поверхности и снижает расходы абразивного инструмента, повышает стойкость и улучшает эксплуатационные показатели инструмента: виброустойчивость, прочность, а также позволяют применение более твердого и менее зернистого инструментального материала, за счет использования режимов скоростного шлифования.

Источники информации

1. A.C. SU №425770, МПК В24В 51/00, 11.10.1974.

2. А.С. SU №753622, МПК В24В 49/00, 10.08.1980.

3. Кащук В.А., Верещагин А.Б. Справочник шлифовщика. - М.: Машиностроение. 1988. - С.411…427.

4. Абразивные материалы и инструменты: Отрасл. кат. ВНИИАШ. - М.: ВНИИТЭМР. 1990. - С.288…299.

5. Загрядцкий В.И., Кобяков Е.Т., Степанов Ю.С. Торцовые асинхронные электродвигатели и электромеханические агрегаты. Под общей ред. докт. технич. наук, проф. Ю.С.Степанова - М.: Машиностроение-1, 2003 - С.6-15, рис.1.4-1.5.

6. Патент RU 2058655, С6 H02K 5/16, 17/00. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т. 1996. Бюл. №11.

7. Патент RU 2140700, С1 6 H02K 5/173, 5/16, 17/16. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т., Сидоров Е.П. 1999. Бюл. №30.

Способ шлифования заготовок с сохранением первоначальной скорости шлифования по мере износа шлифовального круга, включающий сообщение обрабатываемой заготовке вращательного движения, а шлифовальному кругу - вращательного движения, поперечной и продольной подач, отличающийся тем, что шлифовальному кругу при уменьшении диаметра по мере износа сообщают дополнительное вращательное движение, для чего шлифовальный круг с помощью болтов и подвижного фланца жестко закрепляют на неподвижном фланце, который выполняют на периферии и заодно целое с вращающимся ротором, на торце которого располагают витой магнитопровод, имеющий в пазах вторичную короткозамкнутую обмотку, при этом упомянутый ротор входит в состав торцового асинхронного двигателя, имеющего статор с витым магнитопроводом на торце, в пазах которого располагают первичную обмотку, причем ротор подвижно с возможностью вращения с помощью упорных подшипников закрепляют с зазором между торцами магнитопроводов на опорном стакане, запрессованном в центральном отверстии статора.