Устойчивая к неправильному обращению, выдерживающая стерилизацию в автоклаве упаковочная пленка, имеющая кислородонепроницаемый слой, содержащий смесь аморфного полиамида и полукристаллического полиамида

Иллюстрации

Показать всеИзобретение имеет отношение к способу получения стерилизованного в автоклаве упакованного пищевого продукта. Способ включает: (А) помещение продукта в упаковочное изделие, содержащее многослойную упаковочную пленку, заваренную сама на себя, (В) термосклеивание закрытого продукта так, чтобы продукт был окружен многослойной упаковочной пленкой; (С) нагревание упакованного продукта до температуры по меньшей мере 212°F в течение по меньшей мере примерно 0,5 часа, где нагревание проходит в присутствии пара под давлением. Многослойная упаковочная пленка содержит: (1) сшитый первый наружный слой, который служит изолирующим слоем и слоем, соприкасающимся с продуктом, и (2) сшитый O2-непроницаемый слой, содержащий смесь: (i) от 50 до 95 весовых процентов, в расчете на вес смеси аморфного полиамида, включающего, по меньшей мере, один полиамид, выбранный из группы, состоящей из PA-6I/6T; PA-MXD, I/6,I; РА-6/6,T; РА-6/6,I; РА-6,6/6,I; РА-6,6/6,Т; и (ii) полукристаллического полиамида, включающего, по меньшей мере один полиамид, выбранный из группы, состоящей из (а) от 5 до 50 процентов от веса смеси РА-MXD,6/MXD,I и (b) от 5 до 15 процентов, от веса смеси, полиамида с или без зародышей кристаллизации, имеющего приведенную вязкость, измеренную в соответствии с методом испытаний ISO 307, от 150 миллилитров на грамм до 245 миллилитров на грамм. Технический результат - получение стерилизованного в автоклаве упакованного пищевого продукта, имеющего длительный срок хранения. 10 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится, в целом, к упаковочным пленкам и, более конкретно, к упаковочным пленкам, подходящим для упаковки продуктов питания, которые подвергаются стерилизации в автоклаве, находясь внутри упаковки.

Предпосылки изобретения

Пакеты, сделанные из пленок или ламинатов, включающих такие полимеры, как полиэтилен или полипропилен, находят применения во многих областях. Например, такие пакеты используются для содержания низковязких жидкостей (например, сока и газированной воды), высоковязких жидкостей (например, приправ и соусов), смесей жидкость/твердое (например, супов), желе, порошков и порошкообразных материалов. Достоинство таких пакетов заключается, по меньшей мере частично, в том, что такие пакеты легко хранить до наполнения, и тем, что они производят очень мало отходов при утилизации. Пакеты могут производиться в самых разных формах и размерах.

Пакеты могут формироваться из пленок, ламинатов или листовых материалов с помощью вертикальных формовочно-фасовочно-укупорочных автоматов (VFFS). Такие автоматы принимают пленку, ламинат или листовой материал и обрабатывают этот материал, чтобы придать ему желаемую форму. Например, одна или более пленок, ламинатов и/или листовых материалов могут сгибаться и компоноваться так, чтобы получить желаемую форму. После получения формы края пакета завариваются и пакет наполняется. Обычно пленка, ламинат или листовой материал имеют по меньшей мере один термосвариваемый слой или липкую поверхность, которая позволяет склеить края при приложении тепла.

В процессе сваривания часть по меньшей мере одного края пакета остается незакрытой до наполнения пакета. Пакет наполняют через незакрытую часть и затем незакрытую часть заваривают. Альтернативно, можно наполнять пакет и одновременно закрывать незаваренную часть, чтобы получить закрытый пакет с минимальным свободным пространством. Способ VFFS известен специалистам в данной области и описан, например, в патенте US 4589247 (Tsuruta и др.), введенном в качестве ссылки. Текучий продукт вводится через центральную вертикальную наполнительную трубу в образованную трубчатую пленку, заваренную поперек на нижнем конце и вдоль. Затем формирование пакета завершают, заваривая верхний край трубчатого сегмента и отрезая пакет от трубчатой пленки выше места сварки.

Как сополимер этилена с виниловым спиртом (EVOH), так и другие полимеры, такие как полиамид, могут дать пленку с высокой кислородонепроницаемостью, так что полученный в результате упакованный продукт имеет относительно долгий срок хранения. Проблемы возникают, когда наполненный пакет подвергается условиям автоклавирования. Однако стерилизуемая пленка также должна включать наружные слои, которые служат термосвариваемыми слоями, а эти слои обычно содержат полиэтилен или сополимер этилена и альфа-олефина. Обычно слои пленки, сделанные из таких полиолефинов, как сополимер этилена и альфа-олефина, с трудом прилипают к кислородонепроницаемым слоям, сделанным из EVOH или полиамида. В результате необходимо предусмотреть слой адгезивного полимера, такого как привитый ангидридом линейный полиэтилен низкой плотности.

При стерилизации в автоклаве упакованных продуктов питания важно иметь упаковку, имеющую длительный срок хранения. Это достигается с помощью пленки, имеющей, помимо других свойств, O2-непроницаемый слой, обеспечивающий низкую скорость пропускания атмосферного кислорода. Известно, что аморфные полиамиды обеспечивают хороший барьер для атмосферного кислорода. Чем толще слой аморфного полиамида, тем ниже скорость пропускания атмосферного кислорода сквозь пленку. Было бы желательным дать выдерживающую стерилизацию в автоклаве пленку, которая обеспечивает длительный срок хранения и которая имеет барьерный слой, содержащий аморфный полиамид.

Суть изобретения

Было найдено, что выдерживающая стерилизацию в автоклаве многослойная пленка, имеющая O2-непроницаемый слой, состоящий из аморфного полиамида, имеет нежелательное отсутствие сопротивления к растрескиванию при изгибе и отсутствие сопротивления к ударным воздействиям. Эти недостатки имеют место в широком интервале температур, так как температура стеклования (Tg) аморфных полиамидов обычно составляет по меньшей мере 80°C.

Было найдено, что при смешении полукристаллического полиамида с аморфным полиамидом кислородонепроницаемый слой проявляет лучшее сопротивление растрескиванию при изгибе и к порче при ударных воздействиях, таких как удар при падении.

В первом аспекте настоящее изобретение относится к выдерживающей стерилизацию в автоклаве многослойной упаковочной пленке, содержащей сшитый первый наружный слой, который служит свариваемым слоем и слоем, соприкасающимся с продуктом, и сшитый О2-непроницаемый слой. O2-непроницаемый слой содержит смесь (i) от 50 до 95 весовых процентов, в расчете на вес смеси аморфного полиамида с температурой стеклования от примерно 80°С до примерно 200°С, и (ii) полукристаллического полиамида. Полукристаллический полиамид содержит по меньшей мере один член, выбранный из группы, состоящей из: (а) от 5 до 50 процентов от веса смеси PA-MXD, 6/MXD, I; и (b) от 5 до 15 процентов от веса смеси полиамида с или без зародышей кристаллизации, имеющего приведенную вязкость от 150 миллилитров на грамм до 185 миллилитров на грамм, измеряемую согласно международному стандарту ISO, метод испытаний 307. Метод испытаний ISO 307, четвертое издание, 2003-08-15, название "Определение приведенной вязкости пластмасс-полиамидов", авторские права принадлежат Международной организации по стандартизации, введен в качестве ссылки во всей его полноте.

В предпочтительном варианте реализации аморфный полиамид содержит по меньшей мере один член, выбранный из группы, состоящей из PA-6I/6T; PA-MXD, I/6,I; PA-6/6,T; PA-6/6,I; PA-6,6/6,I; PA-6,6/6,Т и PA-6,3/T.

В предпочтительном варианте реализации полиамид с или без зародышей кристаллизации содержит по меньшей мере один член, выбранный из группы, состоящей из PA-6; PA-6,12; PA-6,10 и РА-6/6,9.

В предпочтительном варианте реализации O2-непроницаемый слой имеет толщину от примерно 7 микрон до примерно 25 микрон, и после автоклавирования в течение 90 минут при 250°F пленка обнаруживает скорость пропускания O2 при 100%-ной относительной влажности на обеих сторонах пленки от примерно 5 до примерно 25 см3/м2/сут.

В предпочтительном варианте реализации O2-непроницаемый слой имеет толщину от примерно 7 микрон до примерно 25 микрон, и после автоклавирования в течение 90 минут при 250°F пленка обнаруживает скорость пропускания O2 при 100%-ной относительной влажности на обеих сторонах пленки от примерно 10 до примерно 20 см3/м2/сут.

В предпочтительном варианте реализации O2-непроницаемый слой содержит смесь от 50 до 95 весовых процентов, в расчете на вес смеси PA-6I/6T и по меньшей мере одного члена, выбранного из группы, состоящей из: (а) от 5 до 50 процентов от веса смеси РА-MXD и (b) от 5 до 15 процентов от веса смеси PA-MXD,6/MXD,I.

В предпочтительном варианте реализации выдерживающая стерилизацию в автоклаве многослойная упаковочная пленка содержит, кроме того, второй наружный слой, который является сшитым и который служит верхним слоем и термосвариваемым слоем.

В предпочтительном варианте реализации сшитый первый наружный слой содержит смесь: (1) по меньшей мере одного члена, выбранного из группы, состоящей из: (a) гомогенного сополимера этилена с октеном, имеющего плотность от примерно 0,905 г/см3 до примерно 0,93 г/см3, (b) гомогенного сополимера этилена с бутеном, имеющего плотность от примерно 0,90 г/см3 до примерно 0,93 г/см3, и (c) гомогенного сополимера этилена с гексеном, имеющего плотность от примерно 0,90 г/см3 до примерно 0,93 г/см3; и (2) по меньшей мере одного члена, выбранного из группы, состоящей из: (a) гетерогенного сополимера этилена с альфа-олефином, имеющего плотность от примерно 0,92 г/см3 до примерно 0,95 г/см3 [0,92-0,94], и (b) сополимера пропилена с этиленом с температурой плавления от примерно 110°C до примерно 150°C, и имеющего от 0,1 до 0,49 весовых процентов этиленовых звеньев.

В предпочтительном варианте реализации сшитый второй слой содержит смесь изотактического полимера на основе пропилена и гомогенного сополимера этилена с C4-8 альфа-олефином, имеющего плотность от примерно 0,86 г/см3 до примерно 0,91 г/см3. Изотактический полимер на основе пропилена мог быть гомополимером пропилена или сополимером пропилена. Изотактический полимер на основе пропилена может также быть сополимером пропилена с этиленом и может быть сополимером пропилена с C4-20 альфа-олефином. Предпочтительно, полимер на основе пропилена имеет температуру плавления по меньшей мере 125°C, так что пленка будет легко отделяться от металлической автоклавной сетки. Хотя полимер на основе пропилена может быть гетерогенным или гомогенным, предпочтительно, полимер на основе пропилена является гомогенным полимером. Предпочтительно, полимер на основе пропилена имеет плотность от примерно 0,86 до примерно 0,90 г/см3, более предпочтительно от примерно 0,88 г/см3 до примерно 0,90 г/см3.

В предпочтительном варианте реализации первый наружный слой содержит, кроме того, добавку, понижающую трение, и антиадгезив, и второй наружный слой также содержит, кроме того, добавку, понижающую трение, и антиадгезив.

В предпочтительном варианте реализации сшитый первый слой содержит смесь: (i) гомогенного полимера на основе пропилена и (ii) гомогенного сополимера этилена с C4-20 альфа-олефином, имеющего плотность от примерно 0,86 г/см3 до примерно 0,91 г/см3, предпочтительно от примерно 0,88 г/см3 до примерно 0,905 г/см3.

В предпочтительном варианте реализации полимер на основе пропилена имеет температуру плавления от 110°C до 150°C. Предпочтительно, полимер на основе пропилена является синдиотактическим полимером на основе пропилена, имеющим плотность от примерно 0,86 г/см3 до примерно 0,87 г/см3. В предпочтительном варианте реализации синдиотактический полипропилен имеет температуру плавления 130°C и плотность 0,87 г/см3.

В предпочтительном варианте реализации полимер на основе пропилена содержит изотактический полимер на основе пропилена, имеющий температуру плавления от примерно 110°C до примерно 150°C. Предпочтительно, изотактический полимер на основе пропилена является гомогенным полимером, имеющим температуру плавления от примерно 125°C до примерно 150°C, и имеет плотность от примерно 0,85 г/см3 до примерно 0,90 г/см3 .

Предпочтительно, гомогенный сополимер этилена с C4-20 альфа-олефином содержит сополимер этилена с бутеном, имеющий плотность от примерно 0,88 г/см3 до примерно 0,905 г/см3.

В предпочтительном варианте реализации первый наружный слой содержит, кроме того, добавку, понижающую трение, и антиадгезив, и второй наружный слой содержит, кроме того, добавку, понижающую трение, и антиадгезив.

В предпочтительном варианте реализации выдерживающая стерилизацию в автоклаве многослойная пленка включает, кроме того, сшитый масло- и жиростойкий слой, содержащий по меньшей мере один член, выбранный из группы, состоящей из: (i) кристаллического привитого ангидридом сополимера C2-3/C6-20 альфа-олефинов, имеющего плотность от примерно 0,93 г/см3 до 0,97 г/см3, (ii) кристаллического сополимера бутена с C2-3 альфа-олефином, имеющего плотность по меньшей мере 0,92 г/см3, (iii) иономерной смолы и (iv) сополимера этилена с ненасыщенной кислотой.

В предпочтительном варианте реализации выдерживающая стерилизацию в автоклаве многослойная пленка содержит, кроме того, первый, устойчивый к порче при высокой температуре слой между первым наружным слоем и O2-непроницаемым слоем и второй, устойчивый к порче при высокой температуре слой между O2-непроницаемым слоем и верхним слоем, причем каждый устойчивый к порче при высокой температуре слой содержит полимер с Tg от примерно 50°C до 125°C. В предпочтительном варианте реализации по меньшей мере один из слоев, устойчивых к порче при высокой температуре, содержит смесь устойчивого к порче при высокой температуре полимера с по меньшей мере одним полимером, устойчивым к порче при умеренной температуре, выбранным из группы, состоящей из полиамида-6/6,6, полиамида-6,12, полиамида-6/6,9, полиамида-12 и полиамида-11.

В предпочтительном варианте реализации выдерживающая стерилизацию в автоклаве многослойная пленка включает, кроме того, по меньшей мере один слой, устойчивый к порче при умеренной температуре, который содержит по меньшей мере один устойчивый к порче при умеренной температуре полимер, имеющий Tg от примерно 16°C до примерно 49°C. Предпочтительные полимеры, устойчивые к порче при умеренной температуре, включают полиамид-6/6,6, полиамид-6,12, полиамид-6/6,9, полиамид-12 и полиамид-11.

В предпочтительном варианте реализации выдерживающая стерилизацию в автоклаве многослойная пленка содержит, кроме того, первый, устойчивый к порче при низкой температуре слой между первым наружным и О2-непроницаемым слоем и второй, устойчивый к порче при низкой температуре слой между О2-непроницаемым слоем и верхним слой, причем каждый устойчивый к порче при низкой температуре слой содержит полимер с Tg до 15°C. Предпочтительно, и первый устойчивый к порче при высокой температуре слой, и второй устойчивый к порче при высокой температуре слой включают по меньшей мере один член, выбранный из группы, состоящей из полукристаллического полиамида, содержащего по меньшей мере один член, выбранный из группы, состоящей из полиамида-6, полиамида-6,6, полиамида-6,9, полиамида-4,6 и полиамида-6,10. Предпочтительно, и первый устойчивый к порче при низкой температуре слой, и второй устойчивый к порче при низкой температуре слой включают по меньшей мере один член, выбранный из группы, состоящей из олефинового гомополимера, сополимера С2-3/С3-20 альфа-олефинов и привитого ангидридом сополимера этилена и альфа-олефина.

В предпочтительном варианте реализации многослойная пленка содержит, кроме того: (A) клеевой слой между О2-непроницаемым слоем и верхним слоем, причем клеевой слой содержит по меньшей мере один член, выбранный из группы, состоящей из привитого ангидридом сополимера этилена и альфа-олефина, иономерной смолы, сополимера этилена с ненасыщенной кислотой; и (B) сшитый масло- и жиростойкий слой между первым наружным слоем и первым устойчивым к неправильному обращению при низкой температуре слоем, причем масло- и жиростойкий слой включает по меньшей мере один член, выбранный из группы, состоящей из: (i) кристаллического привитого ангидридом сополимера C2-3/C6-20 альфа-олефинов, имеющего плотность от примерно 0,93 г/см3 до 0,97 г/см3, (ii) кристаллического сополимера бутен/С2-3 альфа-олефин, имеющего плотность по меньшей мере 0,92 г/см3, (iii) иономерной смолы и (iv) сополимера этилена с ненасыщенной кислотой.

Во втором аспекте настоящее изобретение направлено на стерилизуемое в автоклаве упаковочное изделие, содержащее многослойную упаковочную пленку, запечатанную термосваркой. Многослойная пленка соответствует первому аспекту настоящего изобретения.

В предпочтительном варианте реализации выдерживающая стерилизацию в автоклаве многослойная упаковочная пленка содержит, кроме того, второй наружный слой, который является сшитым и который служит верхним слоем и термосвариваемым слоем.

В предпочтительном варианте реализации наружный термосвариваемый слой заваривается сам на себя.

В другом предпочтительном варианте реализации выдерживающая стерилизацию в автоклаве многослойная пленка содержит, кроме того, второй наружный слой, который служит термосвариваемым слоем и верхним слоем, причем первый наружный слой сваривается со вторым наружным слоем (например, швом в нахлестку).

В предпочтительном варианте реализации стерилизуемое в автоклаве упаковочное изделие заваривается термосваркой с образованием элемента, выбранного из группы, состоящей из пакета, склеенного на конце, пакета, склеенного сбоку, пакета с клеевым швом в виде буквы L, пакета с П-образным клеевым швом, пакета с боковыми фальцами, пакета, склеенного внахлестку на формовочно-фасовочно-укупорочном автомате, пакета, склеенного по краям на формовочно-фасовочно-укупорочном автомате, устойчиво стоящего пакета и оболочки.

В предпочтительном варианте реализации стерилизуемое в автоклаве упаковочное изделие имеет менее 19% текущих упаковок при наполнении водой, герметичной закупорке и автоклавировании при 250°F в течение 90 минут с последующим испытанием на вибростенде в соответствии со стандартом ASTM 4169 Assurance Level II в течение 30 минут тряски.

В третьем аспекте настоящее изобретение направлено на стерилизуемый в автоклаве упакованный продукт, содержащий продукт, окруженный многослойной упаковочной пленкой, заваренной термосваркой. Многослойная упаковочная пленка соответствует первому аспекту настоящего изобретения.

В четвертом аспекте настоящее изобретение направлено на способ получения стерилизованного в автоклаве упакованного продукта, включающий: (A) помещение продукта в упаковочное изделие, содержащее многослойную упаковочную пленку, заваренную термосваркой; (B) герметизацию закрытого изделия, так что продукт окружен многослойной упаковочной пленкой; и (C) нагревание упакованного продукта до температуры по меньшей мере 212°F в течение по меньшей мере примерно получаса. Многослойная упаковочная пленка соответствует первому аспекту настоящего изобретения.

В предпочтительном варианте реализации продукт содержит по меньшей мере один член, выбранный из группы, состоящей из перца чили, риса, бобов, маслин, говядины, свинины, рыбы, птицы, кукурузного зерна, яиц, помидоров и орехов. Продукт может быть любым продуктом питания, т.е. мясом, куриным бульоном, продуктами на основе томатов и т.д.

В предпочтительном варианте реализации упакованный продукт греют при температуре по меньшей мере 230°F в течение по меньшей мере примерно 75 минут.

В предпочтительном варианте реализации пищевой продукт в упаковке имеет вес от примерно 0,5 до примерно 10 килограммов, предпочтительно от примерно 3 до примерно 5 килограммов.

Краткое описание чертежей

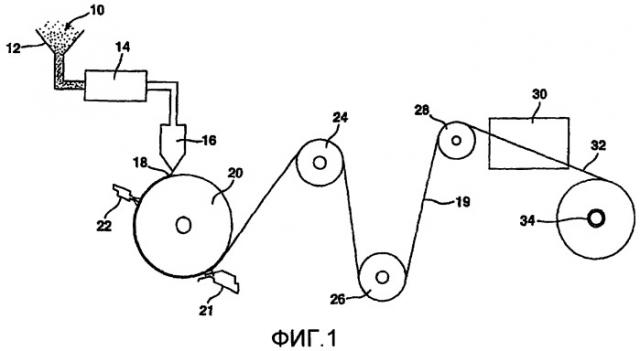

Фиг. 1 является схемой плоскощелевого процесса изготовления выдерживающей стерилизацию в автоклаве многослойной пленки в соответствии с настоящим изобретением.

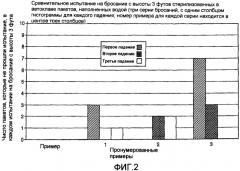

Фиг. 2 является гистограммой, иллюстрирующей результаты теста испытания на падение для пленок примеров 1, 2 и 3.

Подробное описание изобретения

Использующийся здесь глагол "автоклавировать" относится к стерилизации изделия, такого как упакованный продукт питания, при высокой температуре (т.е. от 212°F до 300°F) на период от примерно 10 минут до 3 часов или более в присутствии воды, пара или пара под давлением. Использующееся здесь выражение "выдерживающая стерилизацию в автоклаве пленка" относится к упаковочной пленке, которая может быть сформирована в виде пакета, наполнена чувствительным к кислороду продуктом, термосклеена и автоклавирована без расслоения пленочных слоев. Процесс автоклавирования также проводится при повышенном давлении. Обычно процесс автоклавирования проводится при помещении упакованных продуктов в среду, давление в которой повышено примерно до 20-100 ф/дюйм2. В другом варианте осуществления - от 30 до 40 ф/дюйм2.

Использующийся здесь термин "пленка" включает пластиковый материал, независимо от того, является ли он пленкой или листом. Предпочтительно, пленки согласно настоящему изобретению и использующиеся в настоящем изобретении имеют толщину 0,25 мм или меньше. Предпочтительно, выдерживающая стерилизацию в автоклаве пленка по настоящему изобретению имеет толщину от примерно 2 до 15 мил, более предпочтительно от 4 до 8 мил.

Предпочтительно, пленка по настоящему изобретению производится как полностью соэкструдированная пленка, т.е. все слои пленки выходят одновременно из одной экструзионной головки. Предпочтительно, пленка сделана с применением технологического процесса отливки плоских пленок или технологического процесса отливки круглых пленок. Альтернативно, пленка может быть сделана способом выдувания пленки.

Многослойная выдерживающая стерилизацию в автоклаве пленка по настоящему изобретению может быть термоусадочной или нетермоусадочной. Термоусадочная пленка может иметь одноосную ориентацию или двуосную ориентацию. Использующееся здесь выражение "термоусадочная" используется по отношению к пленкам, которые отличаются полной свободной усадкой (т.е. как в направлении машины, так и в поперечном) по меньшей мере 10% при 185°F, измеренной по стандарту ASTM D 2732, который введен настоящей ссылкой во всей своей полноте. Если пленка не является термоусадочной, пленка может быть термостабилизирована при изготовлении. Все пленки, имеющие полную свободную усадку менее 10% при 185°F, называются здесь нетермоусадочными.

Использующийся здесь термин "упаковка" относится к упаковочным материалам, окружающим упаковываемый продукт. Выражение "упакованный продукт", как он используется здесь, относится к комбинации продуктов, которая окружена упаковочным материалом.

Использующиеся здесь выражения "внутренний слой" и "находящийся внутри слой" относится к любому слою многослойной пленки, у которого обе основные поверхности напрямую слиплись с другим слоем пленки.

Использующееся здесь выражение "наружный слой" относится к любому пленочному слою пленки, у которого менее двух его основных поверхностей напрямую слиплись с другим слоем пленки. Это выражение включает однослойные и многослойные пленки. В многослойных пленках имеется два наружных слоя, у каждого из которых главная поверхность слиплась только с одним другим слоем многослойной пленки. В однослойных пленках имеется только один слой, который, конечно, является наружным слоем, так как ни одна из его главных поверхностей не слиплась с другим слоем пленки.

После того как выдерживающая стерилизацию в автоклаве многослойная пленка заварена и тем самым превращена в упаковочное изделие, один внешний слой пленки является внутренним слоем изделия, а другой внешний слой становится наружным слоем изделия. Внутренний слой можно также назвать "наружным термосвариваемым/контактирующим с продуктом слоем". Другой наружный слой можно назвать "внешним термосвариваемым/верхним слоем".

Использующееся здесь выражение "внутренний слой" относится к наружному слою многослойной пленки, в которую упакован продукт, который является самым близким к продукту по сравнению с другими слоями многослойной пленки.

Использующееся здесь выражение "внешний слой" относится к наружному слою многослойной пленки, в которую упакован продукт, который находится дальше всего от продукта по сравнению с другими слоями многослойной пленки. Аналогично, "внешняя поверхность" пакета является поверхностью, обращенной наружу от продукта, упаковываемого в этот пакет.

Использующийся здесь термин "прилипший" включает пленки, которые напрямую слиплись друг с другом в результате применения термосклеивания или других средств, а также пленки, которые склеены друг с другом с помощью клея, находящегося между двумя пленками.

Использующиеся здесь выражения "герметизирующий слой", "склеивающий слой", "термосвариваемый слой" и "уплотняющий слой" относятся к наружному слою или слоям пленки, вовлеченным в термосклеивание пленки саму на себя, с другим пленочным слоем той же или другой пленки и/или с другим предметом, не являющимся пленкой. Термосклеивание может осуществляться любым одним или более из разнообразных способов, таких как применение методов термосваривания (например, сварка экструдированным прутком, термосварка, импульсная сварка, сварка ультразвуком, горячим воздухом, горячей проволокой, инфракрасным излучением и т.д.). В предпочтительном способе сваривания используется тот же аппарат для сварки двойным прутком, который используется в приводимых здесь примерах для получения компрессионного уплотнения. Сварной шов является относительно узким швом (например, шириной от 0,02 дюймов до 1 дюйма), идущим через пленку.

Использующееся здесь выражение "жиростойкий слой" относится к пленочному слою, который устойчив к смазке, жиру и/или маслу, т.е. к слою, который не разбухает и не отслаивается от соседних слоев под действием смазки, жира и/или масла при автоклавировании упаковки, сделанной с применением пленки. Способность пленки сопротивляться жиру при автоклавировании измеряется путем упаковки в пленку пищевого продукта с высоким содержание жира (например, кукурузного масла, чили и т.д.) с последующей стерилизацией упакованного продукта в автоклаве. Стерилизованную упаковку обследуют сразу по завершении цикла стерилизации, чтобы определить, было ли какое-либо расслоение слоев. В отсутствие расслоения продукт убирают на хранение и через неделю проверяют снова и после этого каждые две недели, в общей сложности по меньшей мере 5 недель от даты стерилизации. Если видимых признаков расслаивания нет, пленка считается жиростойкой пленкой.

Использующееся здесь выражение "слой, устойчивый к порче при высокой температуре" относится к пленочному слою, содержащему полимер, способный внести существенный вклад в устойчивость к порче, когда с упаковкой неправильно обращаются в температурном диапазоне от примерно 60°C до примерно 180°C. Полимеры, способные обеспечить устойчивость к порче при высокой температуре, являются полимерами, имеющими Tg от примерно 50°C до 125°C. Предпочтительные полимеры для получения устойчивости к порче при высокой температуре включают полукристаллические полиамиды, в частности полиамид-6, полиамид-6,6, полиамид-6,9, полиамид-4,6 и полиамид-6,10.

Использующееся здесь выражение "слой, устойчивый к порче при умеренной температуре" относится к пленочному слою, содержащему полимер, способный внести существенный вклад в устойчивость к порче, когда с упаковкой неправильно обращаются в температурном диапазоне от примерно 20°C до примерно 60°C. Полимеры, способные обеспечить устойчивость к порче при умеренной температуре, являются полимерами, имеющими Tg от примерно 16°C до 49°C. Предпочтительные полимеры для обеспечения устойчивости к порче при умеренной температуре включают полиамид-6/6,6, полиамид-6,12, полиамид-6/6,9, полиамид-12 и полиамид-11.

Использующееся здесь выражение "слой, устойчивый к порче при низкой температуре" относится к пленочному слою, содержащему полимер, способный внести существенный вклад в устойчивость к порче, когда с упаковкой неправильно обращаются в температурном диапазоне от примерно -50°C до примерно 20°C. Полимеры, способные обеспечить устойчивость к порче при низкой температуре, являются полимерами, имеющими Tg до 15°C. Предпочтительные полимеры для обеспечения устойчивости к порче при низкой температуре включают олефиновые гомополимеры, сополимер С2-3/С3-20 альфа-олефинов и привитый ангидридом сополимер этилена и альфа-олефина.

Одним эталоном для измерения устойчивости к порче для упаковки, содержащей текучий или сыпучий продукт, является стандарт ASTM D 4169 "Standard Practice for Performance Testing of Shipping Containers and Systems", который настоящим введен в качестве ссылки во всей его полноте. Особый интерес в нем представляют "12. Schedule D - Stacked Vibration и Schedule E - Vehicle Vibration", и еще более конкретно, Assurance Level II. Эти методы испытания оценивают способность упаковки подвергаться колебаниям разной частоты в течение длительного времени, что может вызвать растрескивание при изгибе пленки, окружающей текучий или сыпучий продукт, если пленка не имеет удовлетворительной вибростойкости. Это испытание моделирует транспортировку упаковки, в частности, автомобильным транспортом.

Другое испытание на устойчивость к порче известно как испытание на падение. При испытании выдерживающего стерилизацию в автоклаве и автоклавированного упакованного продукта по настоящему изобретению, испытание на падение предпочтительно проводится путем бросания 10 одинаковых стерилизованных упаковок на бетонный пол с высоты трех футов. После каждого падения упаковки обследуют на разрыв сварного шва и разрыв пленки, и после каждого падения отмечается процентная доля протекших упаковок, причем протекающие упаковки исключают. Число оставшихся упаковок (т.е. от 0 до 10), умноженное на 10, является процентной долей упаковок, которые прошли испытание на падение.

Многослойные выдерживающие стерилизацию в автоклаве упаковочные пленки по настоящему изобретению предпочтительно облучают, чтобы вызвать сшивку всех слоев. Сшивка полимера в слоях улучшает способность пленки выдерживать автоклавирование. Предпочтительно, вся многослойная структура пленки является сшитой, и предпочтительно сшивка инициируется облучением пленки. В процессе облучения пленка подвергается обработке энергетическим облучением, такой как обработка коронным разрядом, плазменная, огневая обработка, обработка ультрафиолетом, рентгеновскими лучами, гамма-излучением, бета-излучением и электронами высокой энергии, которая вызывает сшивку между молекулами облученного материала. Облучение полимерных пленок описано в патенте US 4064296 (BOKNSTEIN и др.), который настоящим введен ссылкой во всей его полноте. BORNSTEIN и др. описывают применение ионизирующего излучения для сшивки полимера, присутствующего в пленке.

Дозы облучения описываются здесь в терминах единиц ионизирующего излучения "рад", причем один миллион рад, известный также как мегарад, обозначается "МР", или в терминах единиц ионизирующего излучения килогрэй (кГр), причем 10 килогрэй, как известно специалистам в данной области, составляют 1 МР. Подходящая доза облучения электронами высокой энергии находится в диапазоне от примерно 16 до 166 кГр, более предпочтительно примерно от 40 до 90 кГр и, еще более предпочтительно, от 55 до 75 кГр. Предпочтительно, облучение проводится с помощью ускорителя электронов, и уровень дозы определяется стандартными способами дозиметрии. Могут использоваться другие ускорители, такие как генератор Ван де Граафа или резонансный преобразователь. Облучение не ограничено электронами из ускорителя, так как может использоваться любое ионизирующее излучение.

Использующийся здесь термин "пакет" включает пакеты со швом в виде буквы L, пакеты с боковым швом, пакеты с изнаночным швом и мешки. Пакет со швом в виде буквы L имеет открытый верх, нижний сварной шов, один боковой шов вдоль края первой стороны и бесшовный (т.е. согнутый пополам, несвариваемый) край второй стороны. Пакет с боковым швом имеет открытый верх, бесшовный нижний край, а вдоль каждой из двух боковых кромок идет сварной шов. Хотя швы вдоль боковых кромок и/или нижнего края могут находиться на самом краю (т.е. швы типа, называемого обычно "сварными швами с обрезкой"), предпочтительно швы отстоят внутрь (предпочтительно на 1/4-1/2 дюйма, больше или меньше) от боковых краев пакета, и предпочтительно сделаны с применением аппарата термосваривания импульсного типа, в котором используется пруток, который быстро нагревают и затем быстро охлаждают. Пакет с изнаночным швом является пакетом, имеющим открытый верх, сварной шов, идущий в длину пакета, в котором пленка пакета сварена либо швом, соединяющим края материала, либо швом внахлестку, два бесшовных боковых края и нижний шов вдоль нижнего края пакета. Пакет сделан из двух пленок, сваренных вместе вдоль низа и вдоль каждого бокового края, что дает в результате сварной шов в виде буквы П. Несколько таких разных типов пакетов описаны в патенте US 6790468 (Mize и др.), озаглавленном "Сделанный из накладок пакет и способ его изготовления", содержание которого настоящим введено ссылкой. В патенте Mize и др. пакетная часть пакета с накладками не включает накладок.

Термин "полимер", как он используется здесь, включает гомополимер, сополимер, тройной сополимер и т.д. "Coполимер" включает сополимер, тройной сополимер и т.д.

Использующееся здесь выражение "гетерогенный полимер" относится к продуктам реакции полимеризации с относительно широким распределением по молекулярному весу и относительно широким распределением по составу, т.е. к типичным полимерам, полученным, например, с применением обычных катализаторов Циглера-Натта. Гетерогенные сополимеры обычно содержат относительно широкий диапазон длин цепей и содержания сомономеров. Гетерогенные сополимеры имеют молекулярно-весовое распределение с Mw/Mn выше, чем 3,0.

Использующееся здесь выражение "гомогенный полимер" относится к продуктам реакции полимеризации с относительно узким молекулярно-весовым распределением и относительно узким распределением по составу. Гомогенные полимеры подходят для применения в различных слоях многослойной пленки, использующейся в настоящем изобретении. Гомогенные полимеры структурно отличаются от гетерогенных полимеров тем, что гомогенные полимеры имеют относительно однородную последовательность сомономеров в цепи, зеркально отражающую распределение последовательности во всех цепях, и близость длин всех цепей, т.е. более узкое молекулярно-весовое распределение. Кроме того, гомогенные полимеры типично получают с применением металлоценового катализа или другого катализа с единственным активным центром на металле, а не с применением катализаторов Циглера-Натта.

В частности, гомогенные сополимеры этилена с альфа-олефинами могут быть охарактеризованы одним или более способами, известными специалисту в данной области, такими как молекулярно-весовое распределение (Mw/Mn), Mz/Mn, показатель ширины распределения по составу (CDBI), узким интервалом температуры плавления и поведением с единственной температурой плавления. Молекулярно-весовое распределение (Mw/Mn) известно также как полидисперсность, может быть определено по гель-проникающей хроматографии. Гомогенные сополимеры этилена и альфа-олефина, подходящие для данного изобретения, обычно имеют Mw/Mn до 3, более предпочтительно до 2,7, более предпочтительно от примерно 1,9 до примерно 2,5, более предпочтительно от примерно 1,9 до примерно 2,3. Показатель ширины распределения по составу (CDBI) таких гомогенных сополимеров этилена и альфа-олефина обычно будет выше, чем примерно 70 процентов. CDBI определяется как весовой процент молекул сополимера, имеющих содержание сомономера в пределах 50 процентов (т.е. плюс или минус 50%) от медианного полного мольного содержания сомономера. CDBI линейного полиэтилена, который не содержит сомономеров, по определению равно 100%. Показатель ширины распределения по составу (CDBI) определяется по методу элюентного фракционирования с повышением температуры (TREF). Определение CDBI позволяет четко различить гомогенные сополимеры (узкое распределение по составу, оцениваемое значениями CDBI обычно выше 70%) от имеющихся в продаже полиэтиленов очень низкой плотности (VLDPE), которые обычно имеют широкое распределение по составу, оцениваемое значениями CDBI обычно менее 55%. CDBI сополимера легко рассчитывается из данных, полученных методами, известными в данной области, таким, например, как элюентное фракционирование при повышении температуры, как описано, например, в Wild et al., J. Poly. Sci. Poly. Phys. Ed., Vol. 20, p.441 (1982). Предпочтительно, гомогенные сополимеры этилена и альфа-олефина имеют CDBI больше, чем примерно 70%, т.е. CDBI от примерно 70% до 99%. Обычно гомогенные сополимеры этилена и альфа-олефина в сделанном с накладками пакете по настоящему изобретению также имеют относительно узкий диапазон температуры плавления по сравнению с "гетерогенными сополимерами", т.е. полимерами, имеющими CDBI менее 55%. Предпочтительно, гомогенные сополимеры этилена и альфа-олефина отличаются по существу одной температурой плавления с пиком температуры плавления (Tm), определяемым дифференциальной сканирующей калориметрией (ДСК), от примерно 30°C до 130°C. Предпочтительно, гомогенный сополимер имеет пик Tm согласно ДСК от примерно 80°C до 125°C. Использующееся здесь выражение "по существу единственная температура плавления" означает, что по меньшей мере примерно 80% материала по весу соответствует единственному пику Tm при т