Сушилка роликовая секционная с сопловыми коробами, приводом и механизмами загрузки и выгрузки с ленточным конвейером

Иллюстрации

Показать всеГруппа изобретений относится к деревообрабатывающей промышленности по производству лущеного шпона и, в частности, к сушилкам роликовым секционным с обогревом отходящими топочными газами. Техническим результатом является уменьшение площади, занимаемой оборудованием для сушки, повышение эксплуатационных свойств оборудования, снижение металлоемкости, а также упрощение обслуживания. Сушилка роликовая секционная включает привод с замкнутыми цепями, систему натяга, механизмы загрузки и выгрузки, между которыми расположена камера сушки, состоящая из совмещенных горячих отсеков, холодного отсека. Внутри камеры сушки расположены парные ролики в несколько этажей. Горячие отсеки состоят из нижней секции с сопловыми коробами между парных роликов и верхней секции с системой подачи агента сушки в сопловые короба. Сушилка имеет переходные отсеки. В верхних и нижних секциях горячего отсека расположены дефлекторы распределения агента сушки по верхним и нижним этажам. Один верхний дефлектор расположен в углу верхней секции горячего отсека. Второй нижний дефлектор расположен в углу снизу на боковой стенке и полу нижней секции горячего отсека. Третий средний дефлектор расположен при помощи рамы на полу верхней секции горячего отсека и передней раме блока роликов нижней секции горячего отсека. Сопловые короба, расположенные со стороны передней рамы блока роликов, установлены на прямоугольные отрезки труб несущих перегородок, а с другой стороны блока роликов они расположены на штырях задней рамы этого блока. Также группой изобретений охарактеризована конкретная конструкция сопловых коробов сушилки роликовой секционной, ее привода, механизма загрузки и выгрузки, а также ленточного конвейера сушилки роликовой секционной. 6 н.п. ф-лы, 33 ил.

Реферат

Группа изобретений относится к деревообрабатывающей промышленности по производству лущеного шпона и, в частности, к сушилкам роликовым секционным с обогревом отходящими топочными газами.

Известна сушилка роликовая секционная с паровым обогревом, содержащая сопловые короба, привод, механизм загрузки, горячие и холодные секции и механизм выгрузки. При этом внутри горячих и холодных отсеков расположены парные ролики в три этажа по высоте для перемещения между парными роликами мерных листов шпона. Парные ролики расположены горизонтально и параллельно друг другу. Вращение парных роликов осуществляется приводом с механизмом перемещения, через замкнутые цепи. Каждая замкнутая цепь проходит внутри горячих и холодного отсеков с выходом ее за пределы камеры сушки, где она закреплена с двух сторон камеры на колонне с одной стороны и системой натяга замкнутых цепей - с другой. Горячие отсеки камеры сушки объединены в отдельную единую конструкцию, которая вместе с холодными отсеками расположена на фундаменте с выступами вдоль коридоров сушилки и образованием зазора под сопловыми коробами. Определенное количество парных роликов, которые расположены в отсеке вдоль одного горячего отсека сушки и между которыми установлены спаренные сопловые короба, сформированы в нижнюю секцию отсека. Определенное количество парных роликов, которые расположены по высоте нижней секции отсека, соответствует этажности сушки. Все парные ролики, расположенные в одной нижней секции, называются блок роликов отсека. Блоки роликов каждого отсека совмещены по этажам вдоль сушки при помощи направляющих и имеют одинаковую конструкцию во всех горячих отсеках. В верхней секции отсека, расположенной над нижним отсеком, размещены вентиляторы и пластинчатые калориферы. Между ними сверху некоторые секторы имеют патрубки частичного отвода горячего газа. Рабочее колесо вентилятора установлено на удлинителе, проходящем через осевое отверстие малого диаметра конуса внутри верхней секции. С другой стороны удлинитель через клиноременную передачу соединен с двигателем, корпус которого расположен на внешней стенке первой части верхней секции (см., например, автора Стерлина «Сушка в производстве фанеры и древесно-стружечных плит», М., «Лесная промышленность», 1977, стр.73, рис.3.9). Однако пластинчатые калориферы препятствуют свободному прохождению агента сушки в коридоры сушилки и далее в сопловые короба. Для обеспечения процесса сушки шпона необходимо пользоваться мощными электродвигателями привода осевых вентиляторов. Поэтому подобные сушилки имеют малую этажность, не более трех, что влияет на производительность сушилок. В итоге в производстве фанеры применение подобного устройства сушки ведет к удорожанию процесса изготовления фанеры.

Известна принятая за прототип сушилка роликовая секционная с обогревом топочными газами, содержащая механизм загрузки, горячие и холодный секции сушилок. При этом внутри горячих и холодного отсеков расположены парные ролики по высоте для перемещения между парными роликами мерных листов шпона. Парные ролики расположены горизонтально и параллельно друг другу. Вращение парных роликов осуществляется приводом с механизмом перемещения, через замкнутые цепи. Каждая замкнутая цепь проходит внутри горячих и холодного отсеков с выходом ее за пределы камеры сушки, где она закреплена с двух сторон камеры: на колонне с одной стороны и системой натяга замкнутых цепей - с другой. Горячие отсеки камеры сушки объединены в отдельную единую конструкцию, которая вместе с холодным отсеком расположена на фундаменте. Определенное количество парных роликов, которые расположены по высоте, соответствует этажности сушки. Во второй секции сверху установлен патрубок подвода горячего агента, который по боковым вертикальным газоходам поступает в сырой конец сушилки и системой экранов распределяется по этажам сушилки. Из сухого конца сушильной камеры отработанный агент высасывается центробежным вентилятором (см. А.А.Веселов, Л.Г.Галюк и др. «Справочник по производству фанеры», «Лесная промышленность», М., 1984, стр.136, рис.VII.7). В данной конструкции отсутствуют пластинчатые калориферы, которые препятствуют свободному прохождению агента сушки в коридоры сушилки, и сушка производится с участием топочных газов, что позволяет повысить этажность сушилок. Однако эффективность подобных сушилок низкая. Это связано с тем, что каждая поступающая непрерывно порция агента сушки в виде топочного газа, поступая в сырой конец сушилки с температурой 280-320°C, выходит из сухого конца сушильной камеры с температурой 130-150°C и движется в одном направлении со шпоном. При этом система экранов не способна обеспечить равномерное воздействие агента на шпон не только по этажам сушилки, но и по ее длине, снижая качество сушки. Для прокачки агента сушки необходимы мощные вентиляторы. В итоге в производстве фанеры применение подобного устройства сушки ведет к удорожанию процесса изготовления фанеры, что, в конечном счете, сказывается на себестоимости конечного продукта.

Известен сопловой короб, расположенный между парными роликами, выполненный в виде конического короба. Сторона короба, обращенная своей плоскостью к шпону, параллельна плоскости шпона и имеет несколько рядов отверстий по длине короба, а установленные в паре имеют зазор постоянной высоты между сопловыми коробами. При этом перед сопловым коробом установлен один конфузор с расположением узкой части в зазоре между коробами, а второй конфузор расположен за коробами и в большем сечении, расположенном к выходу между коробами имеет высоту, превышающую величину высоты зазора (см. описание к авторскому свидетельству SU №985651 от 26.08.81, опубл. 30.12.82, бюл. №48). Применение в качестве направляющих дополнительно двух конфузоров усложняет конструкцию сушилки, повышает металлоемкость и снижает надежность сушилки. В итоге в производстве фанеры применение подобного устройства сушки ведет к удорожанию процесса изготовления фанеры, что, в конечном счете, сказывается на себестоимости конечного продукта.

Известен сопловой короб, расположенный между парными роликами, выполненный в виде конического короба со скошенным углом по всей длине короба, образующего в паре с другим коробом направляющий раструб для шпона при выходе. Сторона короба, обращенная своей плоскостью к шпону, параллельна плоскости шпона и имеет несколько рядов отверстий по длине короба. Отверстия короба утоплены в воздуховод и выполнены в виде сопла с отбортовкой наружу (см. Проспект фирмы Рауте. «Сушилки шпона модульной конструкции». Технология производства фанеры. «ADFORMA 1». Printed in Finland by Salpausselän Kirjapaino 03.1989). Конструкция такого короба имеет ряд недостатков. Плоская сторона с небольшим скосом, обращенная к шпону, имеет большое количество отверстий со сложной утопленной отбортовкой, которые расположены в ряд как вдоль, так и поперек движения шпона. Изготовление таких отверстий предполагает наличие сложной и дорогостоящей оснастки, что приводит к удорожанию процесса сушки шпона. Отверстия направлены перпендикулярно движению шпона, и поэтому часть потока направлена по движению шпона и менее эффективно воздействует на процесс сушки, т.к. скорость движения части потока и скорость движения шпона совпадают. Ведь не секрет, что чем больше скорость потока воздействует на предмет сушки, тем быстрее производится сушка этого предмета при прочих равных условиях. Скорость потока падает с наличием большего количества отверстий и поэтому необходимо увеличивать мощность вентилятора для поддержания оптимального скоростного режима потока. Это приводит к дополнительным энергетическим затратам и, в итоге, к удорожанию процесса сушки шпона. Сторона короба, обращенная к шпону, имеет по ходу шпона довольно большой плоский участок, параллельный шпону. Поэтому для прохождения волнистого шпона необходимо увеличивать зазор между этими противоположными сторонами, а это повышает риск залома шпона. При заломах шпона возможны изгиб роликов, разрыв приводных цепей, перелом деталей. В газовых роликовых сушилках большие заломы приводят к загоранию шпона.

Известен принятый за прототип сопловой короб, который в паре с другим коробом расположен между парными роликами и выполнен в виде конического короба, суженного в поперечном сечении, образуя в паре направляющую щель в виде конуса для прохождения шпона с большим просветом между коробами при входе шпона и сужением просвета при выходе. Сторона короба, обращенная своей плоскостью к шпону под острым углом (не более четырех градусов), имеет пять рядов отверстий по длине, при этом отверстия среднего ряда смещены относительно проходящих параллельно с двух сторон на одну и ту же величину по длине короба (см. E-mail: omeco @ omeco.com.br, "HI-JET" 6 DECK ROLLER DRYER, стр.6/10, 7/10, 8,10). Конструкция такого короба более проста в реализации. Изготовление отверстий не предполагает наличия сложной и дорогостоящей оснастки. Плоская сторона, обращенная под острым углом к шпону, позволяет повысить эффективность сушки шпона, т.к. в этом случае поток направлен под небольшим углом, но против скорости движения шпона. Но и данной конструкции присущи свои недостатки. Плоская сторона, обращенная под небольшим углом к шпону, не позволяет увеличить этот угол, скажем, в два раза, т.к. с увеличением этого угла в данной конструкции возрастает риск залома шпона с его негативными последствиями из-за отсутствия плоского зазора для прохождения шпона. Большое количество отверстий снижает скорость потока, и поэтому необходимо увеличивать мощность вентилятора для поддержания его оптимального скоростного режима. Это приводит к дополнительным энергетическим затратам и, в итоге, к удорожанию процесса сушки шпона. Сторона короба, обращенная к шпону под углом по ходу шпона, имеет пять рядов отверстий, высота расположения которых над шпоном различна. Максимальная высота - в начале прохождения и минимальная - в конце прохождения участка сушки. Естественно, что при прочих равных условиях сушки, эффективность воздействия потока каждого ряда различна. Поэтому при проектировании сопловых коробов третий ряд отверстий короба делается самым эффективным по воздействию на процесс сушки, а два самых крайних будут менее эффективными. Поэтому сушилка роликовая секционная с этими сопловыми коробами включает минимум восемь горячих отсеков.

Известен привод роликовой сушилки, который содержит электродвигатель с редуктором и клиноременную передачу. На тихоходный выходной вал редуктора установлена ведущая звездочка, передающая вращение через цепную передачу ведомой звездочке, установленной на ведущем валу тяговой колонки. Ведущей вал тяговой колонки расположен симметрично между ведомыми и промежуточными валами, опоры которых с подшипниками расположены на противоположных стенках колонки. Между опор по вертикали расположены шестерни в зацеплении. А на противоположном конце ведущего вала и ведомых валов снаружи колонки консольно расположены тяговые звездочки. Тяговые звездочки расположены по вертикали друг под другом с одинаковым промежутком и в одной вертикальной плоскости. Между ведущей и ведомой звездочкой предусмотрена звездочка натяга цепи (см., например, автора Стерлина «Сушка в производстве фанеры и древесно-стружечных плит», М., «Лесная промышленность», 1977, стр.153-155, рис.9.8. г) Данная конструкция является сложной, металлоемкой и трудоемкой в изготовлении и ремонте привода. Большое количество передаточных отношений приводит к потере КПД установки в целом. Тяговые колонки являются громоздкими и металлоемкими. Изготавливаемые литьем, они требуют специального оборудования, производственных площадей и специально подготовленных специалистов. Требуется специальное оборудование и для обработки посадочных мест. Неудобна при транспортировке заказчику и при обслуживании.

Известен привод роликовой сушилки, который содержит электродвигатель с редуктором и клиноременную передачу. Тихоходный выходной вал редуктора присоединен к тяговой колонке с валами, несущими ведомые звездочки внутри колонки и консольные тяговые звездочки, установленные снаружи. При этом тяговая колонка снабжена двумя параллельными цепными передачами, соединенными с валом редуктора, а ведомые звездочки тяговой колонки расположены в параллельных плоскостях со смещением по высоте в шахматном порядке, причем ведомые звездочки, расположенные в одной плоскости, соединены своей цепной передачей (см. описание к авторскому свидетельству SU №1268917 от 17.06.85, опубл. 30.12.82, бюл. №48). Хотя данная конструкция является менее сложной и менее трудоемкой в изготовлении и ремонте привода, снижено количество передаточных отношений, однако использование подобной тяговой колонки несет в себе все недостатки, присущие аналогу, связанные с изготовлением и эксплуатацией тяговой колонки.

Известен механизм загрузки шпона в сушилку, состоящий из ускоряющихся роликов подачи, распределителя с ускоряющимися подающими роликами и эксцентриком движения распределителя. На конце распределителя расположены направляющие щитки, подающие шпон между парными направляющими роликами подачи. Эти направляющие ролики подачи по щиткам загрузочной этажерки подают шпон в парные ролики камеры. При этом количество парных направляющих роликов и количество щитков соответствуют количеству этажей сушилки. Распределитель, который иногда называют типель, имеет количество положений, соответствующих количеству этажей сушилки. Перемещение, подача и распределение шпона осуществляются за счет двух штанг, совмещенных с соответствующими кулачками, объединенными элементом передачи между собой и передним нижним парным роликом камеры сушилки (см. И.И.Михеев, А.С.Симонов и др. «Производство лущеного и строганого шпона»: Учебное пособие для проф.-тех. училищ. Изд. 3-е, переработ. и доп. М.: «Высшая школа», 1979, стр.166, рис.98). Применение кулачков со штангами в системе подачи и распределения шпона сдерживает увеличение скорости подачи, усложняет процесс изготовления механизма загрузки. Свободное перемещение шпона по щиткам может привести к перекосу расположения листа при поступлении его в горячие отсеки, соприкосновению с рядом идущим, что может привести к залому листов в горячих отсеках сушилки.

Известен принятый за прототип механизм загрузки шпона в сушилку, состоящий из роликов подачи шпона, распределителя с ускоряющимися подающими роликами и эксцентриком движения качающегося механизма. На конце распределителя расположены направляющие щитки, подающие шпон между парными направляющими, тихоходными роликами подачи. Эти направляющие ролики подачи по роликовому конвейеру загрузочной этажерки подают шпон в парные ролики камеры сушки. При этом количество парных направляющих роликов подачи и количество роликовых конвейеров соответствуют количеству этажей сушилки. Перемещение, подача и распределение шпона осуществляются за счет двух штанг, совмещенных с соответствующими кулачками, объединенными элементом передачи между собой и передним нижним роликом роликового конвейера (см. Кириллов А.Н., Карасев Е.И. «Справочник по производству фанеры». Учебник для подготовки рабочих на производстве. Изд. 3-е, переработ. и доп. М.: «Высшая школа», 1976, стр.108, 109, рис.37(б)). Применение роликовой загрузочной этажерки снижает риск перекоса листа при его доставке в горячие отсеки сушилки. Однако применение кулачков со штангами в системе подачи и распределения шпона сдерживает увеличение скорости подачи, усложняет процесс изготовления механизма загрузки. И в случае незначительного разворота листа при поступлении шпона на типель при увеличении скорости подачи может не справиться с приемом листа.

Известен механизм выгрузки шпона из сушилки, состоящий из парных щитков выгрузки, парных роликов с обгонными муфтами и двух парных ускоряющих роликов с узлом укладки шпона на подъемник выгрузки. Парные щитки выгрузки расширены в месте поступления шпона и сужены в месте выхода шпона из них и поступления его между парных роликов с обгонными муфтами и подачи его на щитки выгрузки. При этом количество парных щитков соответствует количеству этажей сушилки и количеству парных роликов с обгонными муфтами, количество щитков разгрузки соответствует количеству этажей. Выгружающиеся листы шпона укладываются на подъемник выгрузки, оснащенный ограничителем, лебедкой и тихоходными роликами (см. И.И.Михеев, А.С.Симонов и др. «Производство лущеного и строганого шпона»: Учебное пособие для проф.-тех. училищ. Изд. 3-е, переработ. и доп. М.: «Высшая школа», 1979, стр.166, рис.98). Свободное перемещение шпона по щиткам может привести к развороту расположения листа при поступлении его из горячего отсека, что может привести к соприкосновению сухих листов и их повреждению. Наличие обгонных муфт и ускоряющих роликов усложняет конструкцию и усугубляет повреждение сухих листов в случае их разворота на предыдущем движении.

Известен принятый за прототип механизм выгрузки шпона из сушилки, состоящий из роликовых конвейеров и ленточного конвейера, расположенного под первыми с образованием между ними острого угла. При этом роликовые конвейеры расположены параллельно друг другу и их количество на единицу меньше количества этажей. Выгружающиеся листы шпона укладываются на подъемник выгрузки, оснащенный ограничителем и тихоходными роликами (см. Кириллов А.Н., Карасев Е.И. «Справочник по производству фанеры»: Учебник для подготовки рабочих на производстве. Изд. 3-е, переработ. и доп. М.: «Высшая школа», 1976, стр.108, рис.38 (а)). Исключение обгонных муфт упрощает конструкцию механизма разгрузки, а наличие ленточного конвейера позволяет ускорить процесс выгрузки. Однако количество роликовых конвейеров вместе с одним ленточным конвейером совпадает с количеством этажей роликовой сушилки и значительно увеличивает количество роликов при повышении этажности, что отрицательно сказывается на надежности механизма выгрузки, его металлоемкости и энергопотреблении. Это в итоге приводит к повышению себестоимости выпускаемой продукции.

Известен ленточный конвейер, включающий тяговый орган, представляющий собой бесконечную несущую ленту, охватывающую конечные барабаны и которая опирается на вспомогательные тяговые ленты, которые в свою очередь охватывают свои конечные барабаны тяговых усилий. Верхние ветви тяговых лент расположены на роликах. Под нижней ветвью несущей ленты расположен другой ряд роликов, которые являются опорами также и для нижних ветвей тяговых лент. Каждый конечный барабан вспомогательных тяговых лент имеет соосную с ним шестерню, а шестерни смежных барабанов связаны между собой промежуточной шестерней (см. описание к авторскому свидетельству SU №275905 от 04.11.64, опубл. 03.07.70, бюл. №22). Такая конструкция позволяет выполнить конвейер большой длины, но такая конструкция является сложной и не может обеспечить высокие скорости движения транспортных лент.

Известен принятый за прототип ленточный конвейер, включающий бесконечную несущую ленту, охватывающую конечные барабаны, один из которых является приводным, а второй - натяжным. Конечные барабаны расположены по концам рамы на опорах, а рама содержит горизонтальные и наклонные направляющие, по которым перемещаются вращающиеся ролики, опирающиеся на горизонтальные направляющие, передвигающиеся под верхней ветвью тяговых лент и скатывающиеся на наклонные направляющие, расположенные под первыми. Приводной барабан сделан с гладкой поверхностью и соединен с приводным механизмом, а на натяжном барабане вдоль образующей сделан паз по всей длине ролика, в который поступает перемещающийся и вращающийся ролик с наклонной направляющей и прижатый лентой в этом пазу перемещается по радиусу на горизонтальные направляющие. В зависимости от диаметра натяжного барабана и вращающихся роликов количество пазов на натяжном барабане может быть несколько (см. описание к авторскому свидетельству SU №542685 от 18.06.75, опубл. 15.01.77, бюл. №2). Хотя данный ленточный конвейер имеет более упрощенную конструкцию и позволяет выполнить конвейер большой длины, но такая конструкция не может обеспечить высокие скорости движения транспортной ленты. Причем он должен иметь большой диаметр натяжного барабана с толстой стенкой, что приводит к инерционности конструкции и быстрому износу лент из-за постоянной ее натяжки. Не исключена возможность попадания вращающихся роликов из-за перекоса не в паз, а между транспортной лентой и наружным диаметром ролика. Что снижает надежность конструкции этого ленточного конвейера

Задачей группы изобретений является создание сушилки такого типа, при котором процесс сушки шпона является эффективным и имеет наибольшую загрузку при меньшем количестве этажности и занимаемой общей площади оборудования под сушку за счет уменьшения количества горячих отсеков. Создание удобств работы при сборке, обслуживания при эксплуатации и профилактических работах.

Технический результат группы изобретений заключается в уменьшении площади, занимаемой под оборудование процесса сушки шпона, при повышении эксплуатационных свойств оборудования, обеспечивающего процесс сушки. Снижение металлоемкости, а также упрощение и улучшение обслуживания оборудования процесса сушки. Что в итоге скажется на снижении себестоимости выпускаемой продукции.

Поставленная цель достигается тем, что сушилка роликовая секционная, включающая привод с замкнутыми цепями, систему натяга, механизмы загрузки и выгрузки, между которыми расположена камера сушки, состоящая из совмещенных горячих отсеков, холодного отсека, при этом внутри камеры сушки расположены парные ролики в несколько этажей, а горячие отсеки состоят из нижней секции с сопловыми коробами между парных роликов и верхней секции с системой подачи агента сушки в сопловые короба, дополнительно имеет переходные отсеки, в верхних и нижних секциях горячего отсека расположены дефлекторы подачи агента сушки по верхним и нижним этажам, а сопловые короба 19 расположены на выступах.

Поставленная цель достигается тем, что сопловые короба, состоящие из двух расположенных друг под другом конических коробов, суженных в поперечном сечении, образующие в паре направляющую щель для шпона с большим просветом между коробами при входе шпона и сужением просвета при выходе, при этом стороны короба, обращенные своей плоскостью к шпону, имеют несколько рядов отверстий, а со стороны короба, обращенные своей плоскостью к шпону, имеют ступенчатый вид, каждая ступень выполнена с отверстием, направленным против движения шпона, а ступень выполнена под углом β к горизонтальной плоскости, при этом три выступа ступеней нижнего и верхнего соплового короба расположены в горизонтальной плоскости, образуют зазор h1, где h1 - расстояние между параллельными горизонтальными плоскостями, образующими зазор для прохождения шпона и в которых расположены выступы ступеней, мм; β - угол наклона ступеней к горизонтальной плоскости, град.

Поставленная цель достигается тем, что привод роликовой сушилки, включающий электродвигатель с редуктором, тяговые, ведомые и ведущие звездочки расположенные на каркасе, при этом тяговые звездочки расположены вертикально и консольно, а ведущие и ведомые звездочки связаны цепной передачей, при этом электродвигатель с редуктором расположены на консолях П-образного каркаса и соединены с валом, на котором установлены ведущие звездочки, а ведомые звездочки расположены с другой стороны каркаса на одном валу с тяговыми звездочками, при этом электродвигатель имеет моментный рычаг.

Поставленная цель достигается тем, что механизм загрузки, включающий подающее устройство с системой щитков, загрузочно-распределительный механизм и загрузочную этажерку с веерным расположением рольгангов, при этом подающее устройство выполнено с двумя вакуумообразователями, а перед распределительным механизмом установлен заградительный щиток, и блок щитков, состоящий из уголков, расположенных между двух вертикальных пластин.

Поставленная цель достигается тем, что механизм выгрузки, включающий два роликовых конвейера и ленточный конвейер, расположенный под ними с образованием острого угла между ними, при этом роликовые конвейеры расположены под острым углом друг к другу, а сам механизм выгрузки расположен на подвижной платформе.

Поставленная цель достигается тем, что ленточный конвейер, включающий два конечных барабана, между которыми расположен бесконечный носитель, и которые расположены на раме с настилом, а лента имеет узел натяга, при этом ведущий барабан выполнен составным из ведущего и ведомого вала с выступами, при этом количество выступов, на которых расположены ленты, соответствует количеству барабанов, а ведомый вал состоит из набора барабанов, установленных на вращающихся кронштейнах, при этом узел натяга снабжен элементами регулирования расположения осей вращения натяжных барабанов.

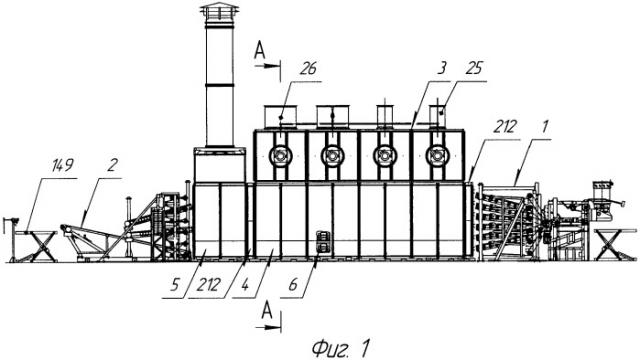

На фиг.1 представлен общий вид устройства.

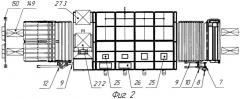

На фиг.2 представлен вид сверху. Без вакуумообразователей и двигателей механизма разгрузки.

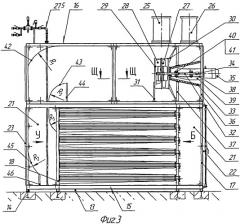

На фиг.3 - сечение А-А горячего отсека.

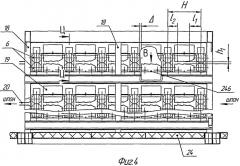

На фиг.4 - вид Б, представлен блок роликов с сопловыми коробами нижней секции горячего отсека. Прямыми стрелками показано направление движения шпона.

На фиг.5 - вид В, представлен вид сверху на нижний короб.

На фиг.6 представлен профиль короба. Вид сверху на короб, изображенный на фиг.5.

На фиг.7 представлен общий вид привода роликовой сушилки.

На фиг.8 представлен вид сверху на привод роликовой сушилки.

На фиг.9 представлена принципиальная схема привода роликовой сушилки.

На фиг.10 представлен общий вид механизма загрузки.

На фиг.11 представлен вид механизма загрузки со стороны поступления шпона.

На фиг.12 - вид Г, представлен вид сверху на короб заслонки со снятой сетчатой крышкой.

На фиг.13 представлена принципиальная схема загрузочно-распределительного механизма с типелем.

На фиг.14 представлен пример конструктивного исполнения типеля и установки его на передней силовой раме. Вид сверху без системы щитков и верхних роликов.

На фиг.15 представлен выносной элемент I.

На фиг.16 представлен вид Д, вид под прямым углом на верхний ряд рольгангов загрузочной этажерки.

На фиг.17 представлено сечение Е-Е.

На фиг.18 представлен вид снизу на верхний ряд рольгангов, изображенный на фиг.16.

На фиг.19 представлен общий вид механизма выгрузки без столика выгрузки и ограничителя.

На фиг.20 представлен вид сверху на механизм выгрузки без настила в месте установки узлов натяжения лент транспортера.

На фиг.21 - сечение Ж-Ж, представлена установка ролика механизма выгрузки.

На фиг.22 представлен выносной элемент II. Место установки опоры ведущего вала на треугольной раме.

На фиг.23 представлен выносной элемент III. Место соединения ведущего и ведомого валов.

На фиг.24 представлено сечение И-И. Разрез крайней поперечины с установленным барабаном, набор которых образует нижний вал конвейера.

На фиг.25 представлен выносной элемент IV. Наклонные стойки треугольной рамы с узлом натяжения ленты транспортера.

На фиг.26 представлено сечение К-К, повернуто. Сечение ролика узла натяжения ленты транспортера.

На фиг.27 представлено сечение М-М. Профиль настила.

На фиг.28 представлен вид У на одну из несущих перегородок передней рамы блока роликов без установленных сопловых коробов, роликов и экранов.

На фиг.29 представлен вид Ф. Вид сверху на несущую перегородку с установленным экраном (фрагмент).

На фиг.30 представлено сечение Ц-Ц. Установка парных роликов в Т-образный вырез несущей перегородки и в паз на опорную пластину опорного кронштейна.

На фиг.31 представлен вид Ш. Вид сверху на опору сопловых коробов, установленную на два смежных опорных кронштейна между парными роликами, без установленных сопловых коробов и парных роликов.

На фиг.32 представлено сечение Щ-Щ. Узел соединения каркасных конструкций.

На фиг.33 представлен вид Э. Вид на узел установки парных роликов подачи шпона (без установленных рычагов каркаса типеля).

Сушилка роликовая секционная состоит из механизма загрузки 1 и механизма выгрузки 2, между которыми расположена камера сушки 3, состоящая из совмещенных горячих отсеков 4 и холодного отсека 5. Внутри горячих отсеков 4 и холодного отсека 5 расположены парные ролики 6 в несколько этажей по высоте для перемещения между парными роликами мерных листов шпона. Парные ролики 6 (см. фиг.4) расположены горизонтально и параллельно друг другу. При этом оси парных роликов по этажам расположены в одной вертикальной плоскости. Вращение парных роликов 6 осуществляется приводом 7 (см. фиг.2) с двигателем 8 через замкнутые цепи 9. Каждая замкнутая цепь 9 проходит внутри горячих 4 и холодного 5 отсеков с выходом ее за пределы камеры сушки 3, где она закреплена с одной стороны камеры на П-образном каркасе 10 с тяговыми звездочками 11 (см. фиг.8, 9) и системой натяга 12 (см. фиг.2) замкнутых цепей 9 - с другой. Камера сушки 3 имеет каркасную конструкцию и расположена с воздушным зазором 13 (см. фиг 3) снизу на рамочном основании 14 единой клеточной в плане конструкции. Сверху на основании 14 установлена камера сушки 3, горячие отсеки 4 которой состоят из нижних 15 и верхних 16 секций каркасной конструкции. Каркас нижней секции 15 состоит из параллельных, расположенных горизонтально прямоугольных рам, между которыми по углам периметра расположены вертикальные стойки 17 внешнего контура нижней секции 15 и вертикальные стойки 18 (см. фиг.4) для монтажа на них парных роликов 6 и сопловых коробов 19 между ними. Определенное количество парных роликов 6, которые расположены по высоте нижней секции 15 горячего отсека 4, соответствует этажности сушки. Все парные ролики 6, расположенные внутри одной нижней секции 15, называются блок роликов отсека. Блоки роликов каждого отсека совмещены по этажам вдоль сушки при помощи направляющих 20 и имеют одинаковую конструкцию во всех горячих отсеках 4. В холодном отсеке 5 отсутствуют сопловые короба 19, и расстояние между роликами вдвое меньше, чем в горячих отсеках 4. Вертикальные стойки 18 блока роликов расположены на определенном расстоянии от внешних сторон горячего отсека с образованием зазоров между вертикальными стойками 17 внешнего контура нижней секции 15. Причем зазор между вертикальными стойками 17 внешнего контура и вертикальными стойками 18 со стороны поступления отходящих газов больше, чем со стороны его выхода. На вертикальных стойках 17 с образованием воздушных коридоров 21 вдоль камеры сушки 3 при стыковке горячих отсеков 4 установлены двери 22 или глухие стенки 23. Двери 22 и глухие стенки 23 изготовлены аналогично утепленному полу с прокладкой теплоизолирующих панелей 24 между металлическими листами (см. фиг.4). Сверху на нижнюю секцию установлена верхняя секция 16, к которой сверху подсоединены патрубки подвода 25 горячего газа и патрубки отвода 26 отработанного газа. Верхняя секция 16 представляет собой отдельный коробчатый модуль каркасного типа прямоугольной формы, условно разделенный пополам на две части, левую и правую. В правой части верхней секции 16 под патрубком подвода 25 посередине расположен направляющий аппарат 27 с рабочим колесом вентилятора 28. Направляющий аппарат 27 с рабочим колесом вентилятора 28 отгорожен перегородкой 30 по внешнему периметру обечайки 29 от коридора верхней секции 16, расположенного над коридором 21 нижней секции. С другой стороны обечайка 29 опирается на вертикальные опоры 31. Рабочее колесо вентилятора 28 установлено на удлинителе 32, проходящем через осевое отверстие направляющего аппарата 27 и осевое отверстие малого диаметра усеченного конуса 33, установленного внутри правой части верхней секции 16. С другой стороны удлинитель 32 через муфту 34 соединен с двигателем 35, корпус которого расположен за пределами большого диаметра усеченного конуса 33. Усеченный конус 33 большим диаметром установлен на внешней стенке 36 правой части верхней секции 16 и на дополнительных поперечинах 37, поддерживающих конус 33 со стороны его малого диаметра. Внутри конуса 33 расположен кронштейн 38 с ребром жесткости 39. На кронштейне 38 в корпусах 40 установлены подшипники 41, внутри которых проходит вал удлинителя 32. В левой части верхней секции 16, внутри ее, расположены два дефлектора. Верхний дефлектор 42 с большим радиусом изгиба расположен в углу на верхней и боковой стенках левой части верхней секции 16 на стороне, противоположной внешней стенке 36. Средний дефлектор 43 с двумя малыми радиусами изгиба расположен на прямоугольной рамке 44 и через отгороженную им верхнюю часть левого коридора 21 направляет отходящий топочный газ в сопловые короба 19 верхних этажей сушилки. В коридоре 21 снизу расположен нижний дефлектор 45. Он расположен на левой боковой стенке 23 и на полу коридора на поддерживающей прямоугольной рамке 46. Верхний дефлектор 42 совместно с нижним дефлектором 45 направляют остальную часть потока топочных газов в сопловые короба 19 нижних этажей сушилки.

Сопловые короба 19 расположены между парными роликами 6 и выполнены в виде конического короба, суженного в поперечном сечении (по длине короба), образуя в паре направляющую щель для шпона с большим просветом между коробами при входе шпона и сужением просвета при выходе. Сторона короба, обращенная своей плоскостью к шпону и находящаяся между окончанием раструба и началом сужения просвета при выходе, имеет ступенчатый вид. На каждой ступени 47 (см. фиг.5, 6), выполненной под углом В к горизонтальной плоскости, имеются отверстия 48 по длине короба. Три выступа 49 ступеней 47 нижнего соплового короба 19 расположены в горизонтальной плоскости. Три выступа 49 ступеней 47 верхнего соплового короба 19 расположены в параллельной горизонтальной плоскости. Расстояние между нижней горизонтальной плоскостью и верхней горизонтальной плоскостью образуют зазор h1 (см. фиг.4), в котором перемещается шпон. При этом расстояние l1 больше расстояния l2, где l1 - расстояние между вертикальной плоскостью, проходящей через оси парных роликов, подающих шпон в зазор между коробами, и первым выступом ступени, а l2 - расстояние между последним выступом ступени и вертикальной плоскостью, проходящей через оси парных роликов, принимающих шпон. Причем первые две ступени, расположенные под углом β, шириной l3 шире, чем последняя ступень.

Привод 7 роликовой сушилки содержит электродвигатель 8 (см. фиг.7) с редуктором 50, в отверстии которого установлен удлиненный конец ведущего вала 51 с шестью ведущими звездочками 52 (см. фиг.8), расположенными между опорами 53 ведущего вала 51. Опоры 53 установлены на двух удлиненных консолях 54, расположенных перпендикулярно к двум стойкам 55 с общей верхней перекладиной 56. С противоположной стороны удлиненных консолей 54 перпендикулярно к двум стойкам 55 расположено двенадцать укороченных консолей 57 по шесть на каждой стойке 55. Стойки 55 с перекладиной 56 образуют П-образный каркас 10 привода 7 роликовой сушилки. Укороченные консоли 57 в паре расположены в одной горизонтальной плоскости и служат основанием для опор 58. Между этими опорами 58 на валах 59 установлены ведомые звездочки 60 со смещением в вертикальной плоскости, следы которых совпадают со следами вертикальных плоскостей, в которых расположены ведущие звездочки 52. С одной стороны каждый вал 59 имеет выступающий за опору 58 конец, на котором консольно расположены тяговые звездочки 11. Тяговые звездочки 11 выступают за габариты П-образного каркаса 10 и расположены по вертикали друг под другом. Ведущие звездочки 52 и ведомые звездочки 60, как первой, так и второй половины этажей сушилки, связаны цепной передачей в виде цепей разной длины: длиной цепью 61, средней цепью 62 и короткой цепью 63. Электродвигатель 8 снабжен моментным рычагом 64, конец которого закреплен на выступающем валу одной из стоек 55. Устойчивость привода 7 обеспечивается раскосами 65 и соответствующими фундаментными болтами.

Механизм загрузки 1 состоит из двух подъемных столов 66 (см. фиг.10), подающего устройства 67 с двумя вакуумообразователями 68, загрузочно-распределительного механизма 69 и загрузочной этажерки 70 с веерным расположением рольгангов 71. Подъемный стол 66 состоит из нижней неподвижной рамы 72 и верхне