Способ обогащения механических концентратов анатаза для получения синтетического рутила с низким содержанием редкоземельных и радиоактивных элементов

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности. Способ обогащения механических концентратов анатаза включает обжиг (1) концентрата анатаза в печи с псевдоожиженным слоем или в барабанной печи; восстановление (2) обожженного продукта в печи с псевдоожиженным слоем или в барабанной печи с использованием в качестве восстановителя водорода, природного газа; сухую или мокрую сепарацию (3) восстановленного продукта в слабом магнитном поле в магнитных сепараторах, снабженных постоянным магнитом и барабаном, при которой магнитную фракцию, образовавшуюся на этапе восстановления, отбрасывают; сухую сепарацию (4) в сильном, высокоградиентном магнитном поле немагнитной фракции, полученной в результате сепарации в слабом магнитном поле, в валковых или барабанных сепараторах с редкоземельным постоянным магнитом, с извлечением силикатов, вторичных фосфатов, моназита, кальциртита, цирколинита и содержащих уран и торий минералов; выщелачивание (5) магнитной фракции, полученной в результате сепарации в сильном магнитном поле, в смесительных резервуарах или колоннах с псевдоожиженным слоем раствором соляной кислоты; фильтрацию выщелоченного продукта на ленточном фильтре; сушку отфильтрованного продукта в ротационной сушилке или сушилке с псевдоожиженным слоем; окисление (6) высушенного продукта в барабанной печи или реакторе с псевдоожиженным слоем; быстрое охлаждение окисленного продукта в воде или сжатом воздухе в барабанном устройстве охлаждения или при погружении в воду; выщелачивание (7) быстроохлажденного продукта в смесительных резервуарах или колоннах либо соляной кислотой, либо серной кислотой; фильтрацию продукта со второго выщелачивания (7) на ленточном фильтре; сушку отфильтрованного продукта в ротационной сушилке или сушилке с псевдоожиженным слоем и конечную сухую сепарацию (8) продукта со второго выщелачивания в сильном, высокоградиентном магнитном поле в валковых или барабанных сепараторах с редкоземельным постоянным магнитом с отбрасыванием магнитной фракции и выделением немагнитной фракции в качестве конечного продукта (Р), то есть синтетического рутила. Изобретение позволяет получить синтетический рутил с низким содержанием редкоземельных и радиоактивных элементов, уменьшив затраты на производство. 3 н. и 25 з.п. ф-лы, 3 ил., 4 табл.

Реферат

Суть изобретения

Настоящее изобретение относится к способу получения синтетического рутила с низким содержанием редкоземельных и радиоактивных элементов из механических концентратов анатаза, включающему следующую последовательность операций: обжиг (1) концентрата анатаза в псевдоожиженном слое или барабанной печи при температуре между 400°С и 600°С в течение периода времени от 15 до 60 минут, причем гидратированные оксиды железа после удаления гидратной воды превращаются в гематит, обеспечивая уменьшение времени, требующегося на следующий этап; восстановление (2) обожженного продукта в печи с псевдоожиженным слоем или барабанной печи при температуре между 400°С и 600°С в течение периода времени от 5 до 30 минут, используя в качестве восстановителя водород, природный газ или любой восстановитель на основе углерода, в том числе такой, как металлургический кокс, древесный уголь, нефтяной кокс, графит, результатом чего является превращение гематита в магнетит; сухая или мокрая сепарация (3) восстановленного продукта в слабом магнитном поле в диапазоне между 600 и 800 гаусс в магнитных сепараторах, снабженных постоянным магнитом и барабаном, при которой магнитную фракцию, образовавшуюся на этапе восстановления, отбрасывают; сепарация (4) в сильном, высокоградиентном магнитном поле немагнитной фракции от сепарации в слабом магнитном поле, в валковых или барабанных сепараторах с редкоземельным постоянным магнитом в диапазоне магнитного поля от 10000 до 15000 гаусс с извлечением силикатов, вторичных фосфатов, моназита, кальциртита, цирколинита и содержащих уран и торий минералов; выщелачивание (5) магнитной фракции от сепарации в сильном, высокоградиентном магнитном поле в смесительных резервуарах или колоннах с псевдоожиженным слоем раствором 20-25%-ной по весу НСl, при весовом отношении твердой и жидкой фаз 1:2, температуре между 90°С и 107°С в течение времени пребывания на выщелачивании от 2 (двух) до 4 (четырех) часов, обеспечивая растворение примесей, богатых железом, алюминием, фосфатами, магнием, барием, кальцием, стронцием, редкими землями, ураном и торием; фильтрация выщелоченного продукта на ленточном фильтре; сушка отфильтрованного продукта в ротационной сушилке или сушилке с псевдоожиженным слоем; окисление (6) высушенного продукта в барабанной печи или реакторе с псевдоожиженным слоем при температуре в диапазоне от 900°С до 1200°С в присутствии смеси следующих веществ: сульфаты щелочных металлов (главным образом лития, натрия и калия), карбонаты щелочных металлов (главным образом лития, натрия и калия), фосфорная кислота (Н3РO4) и, возможно, хлорид натрия; быстрое охлаждение окисленного продукта в воде или сжатом воздухе; выщелачивание (7) быстроохлажденного продукта в смесительных резервуарах или колоннах таким образом, чтобы указанное выщелачивание можно было провести, используя либо 25,0%-ный по весу раствор соляной кислоты (НСl) при весовом отношении твердой и жидкой фаз 1:2, при температуре от 90°С до 107°С в течение от 2 (двух) до 4 (четырех) часов, либо 55,0%-ный по весу раствор серной кислоты (H2SO4) при весовом отношении твердой и жидкой фаз 1:2 в течение от 2 (двух) до 4 (четырех) часов при температуре 135°С; фильтрация продукта со второго выщелачивания (7) на ленточном фильтре и сушка отфильтрованного продукта в ротационной сушилке или сушилке с псевдоожиженным слоем; сухая сепарация (8) продукта со второго выщелачивания в сильном, высокоградиентном магнитном поле в валковых или барабанных сепараторах с редкоземельным постоянным магнитом (10000-15000 гаусс) с отбрасыванием магнитной фракции и выделением немагнитной фракции в качестве конечного продукта (Р), то есть искомого синтетического рутила.

Описание изобретения

Настоящее изобретение относится к способу получения концентратов титана, подходящих для применения в качестве сырья для хлоридного способа производства пигмента диоксида титана из концентратов анатаза, полученных посредством процессов механического концентрирования.

В Бразилии имеются обширные запасы титановой руды, присутствующие в так называемых щелочных трубках в штатах Minas Gerais и Goias. Однако минерал, встречающийся в бразильских месторождениях, является анатазом, а не рутилом или ильменитом, которые чаще встречаются в других местах. До настоящего времени некоторые ограничения технического порядка и технические требования на продукты препятствовали промышленной эксплуатации бразильских запасов анатаза. Сюда относится и чрезвычайно высокое содержание примесей в конечном концентрате, которое выше технических требований хлоридного способа производства пигмента диоксида титана. Наиболее часто встречающимися примесями являются щелочноземельные элементы, редкие земли и минералы, содержащие уран и торий. Следует подчеркнуть, что в настоящее время получение пигментов TiO2 представляет собой самое главное промышленное применение титансодержащего сырья.

Чтобы преодолеть эти трудности и чтобы получить имеющий коммерческую ценность продукт на основе анатаза, предлагалось несколько способов. Однако такие способы имеют ряд недостатков, либо потому что они не обеспечивают выделение продукта, отвечающего рыночным требованиям, либо ввиду высокой стоимости требуемых для этого единичных операций.

Таким образом, одна из задач настоящего изобретения состоит в том, чтобы предложить способ обогащения механических концентратов анатаза, получая тем самым синтетический рутил с низким содержанием редкоземельных и радиоактивных элементов. В результате получается продукт высокого качества при меньших затратах на производство, чем затраты, связанные с традиционными технологическими схемами.

Предложен способ обогащения механических концентратов анатаза для получения синтетического рутила с низким содержанием редкоземельных и радиоактивных элементов, характеризующийся следующей последовательностью отдельных этапов: обжиг (1) концентрата анатаза в печи с псевдоожиженным слоем или в барабанной печи при температуре между 400°С и 600°С в течение периода времени от 15 до 60 минут; восстановление (2) обожженного продукта в печи с псевдоожиженным слоем или в барабанной печи при температуре между 400°С и 600°С в течение периода времени от 5 до 30 минут с использованием в качестве восстановителя водорода, природного газа или любого восстановителя на основе углерода, в том числе такого, как металлургический кокс, древесный уголь, нефтяной кокс, графит; сухая или мокрая сепарация (3) восстановленного продукта в слабом магнитном поле в магнитных сепараторах, снабженных постоянным магнитом и барабаном, в диапазоне магнитного поля от 600 до 800 гаусс, при которой магнитную фракцию, образовавшуюся на этапе восстановления, отбрасывают; сухая сепарация (4) в сильном, высокоградиентном магнитном поле немагнитной фракции, полученной в результате сепарации в слабом магнитном поле, в валковых или барабанных сепараторах с редкоземельным постоянным магнитом в диапазоне магнитного поля от 10000 до 15000 гаусс с извлечением силикатов, вторичных фосфатов, моназита, кальциртита, цирколинита и содержащих уран и торий минералов; выщелачивание (5) магнитной фракции, полученной в результате сепарации в сильном магнитном поле, в смесительных резервуарах или колоннах с псевдоожиженным слоем раствором 20-25%-ной по весу соляной кислоты при весовом отношении твердой и жидкой фаз 1:2, при температуре между 90°С и 107°С и в течение времени пребывания на выщелачивании от 2 до 4 часов; фильтрация выщелоченного продукта на ленточным фильтре; сушка отфильтрованного продукта в ротационной сушилке или сушилке с псевдоожиженным слоем; окисление (6) высушенного продукта в барабанной печи или реакторе с псевдоожиженным слоем при температуре в диапазоне от 900°С до 1200°С в присутствии смеси следующих веществ: сульфаты лития, натрия и калия, карбонаты лития, натрия и калия, фосфорная кислота и, возможно, хлорид натрия; быстрое охлаждение окисленного продукта в воде или сжатом воздухе в барабанном устройстве охлаждения или при погружении в воду; выщелачивание (7) быстроохлажденного продукта в смесительных резервуарах или колоннах либо 20-30%-ной по весу соляной кислотой при весовом отношении твердой и жидкой фаз 1:2, при температуре в диапазоне от 90°С до 107°С в течение от 2 до 6 часов, либо 30-60%-ной по весу серной кислотой в течение от 2 до 6 часов при температуре в диапазоне от 110°С до 140°С; фильтрация продукта со второго выщелачивания (7) на ленточном фильтре; сушка отфильтрованного продукта в ротационной сушилке или сушилке с псевдоожиженным слоем и конечная сухая сепарация (8) продукта со второго выщелачивания в сильном, высокоградиентном магнитном поле в валковых или барабанных сепараторах с редкоземельным постоянным магнитом при 10000-15000 гаусс с отбрасыванием магнитной фракции и выделением немагнитной фракции в качестве конечного продукта (Р), то есть синтетического рутила.

Предложенный способ может характеризоваться тем, что конечная сухая сепарация (8) в сильном, высокоградиентном магнитном поле может быть проведена после этапа окисления (6) с отбрасыванием магнитной фракции и выделением немагнитной фракции, которую направляют на второе выщелачивание (7).

Предложенный способ может характеризоваться тем, что отделение примесей, богатых железом, силикатами, вторичными фосфатами, моназитом, кальциртитом, цирконолитом и содержащими уран и торий минералами после этапа восстановления проводят путем последовательного применения этапов сепарации (3) в слабом магнитном поле и гравитационной сепарации (9), причем последнюю предпочтительно проводят в центробежной отсадочной установке.

Предложенный способ может характеризоваться тем, что этап обжига (1) проводят в атмосфере, богатой воздухом или кислородом, при температуре 500°С в течение 15 минут.

Предложенный способ может характеризоваться тем, что этап высокотемпературного окисления продукта с первого выщелачивания (5) проводят в атмосфере, богатой воздухом или кислородом, в присутствии смеси 35-45 весовых частей сульфатов лития, натрия и калия, 35-45 весовых частей карбонатов лития, натрия и калия и 10-30 весовых частей фосфорной кислоты.

Предложенный способ может характеризоваться тем, что смесь добавок на этапе окисления (6) включает до 10 весовых частей хлорида натрия.

Предпочтительно, предложенный способ может характеризоваться тем, что используемая смесь добавок присутствует в количестве, эквивалентном 5-20% от массы концентрата, подаваемого на этот этап, предпочтительно от 10 до 15%.

Предложенный способ может характеризоваться тем, что этап окисления (6) проводят при температуре от 1000°С до 1100°С.

Предложенный способ может характеризоваться тем, что этап высокотемпературного окисления (6) шихты руда/добавки проводят в течение времени пребывания от 15 до 120 минут, предпочтительно от 30 до 60 минут.

Предпочтительно, предложенный способ может характеризоваться тем, что после этапа окисления (6) проводят этап выщелачивания (7), используя соляную кислоту с концентрацией 25% по весу, в течение 4 часов при температуре 105°С.

Предложенный способ может характеризоваться тем, что после этапа окисления (6) проводят этап выщелачивания (7), используя серную кислоту с концентрацией 55% по весу, в течение 4 часов при температуре 135°С.

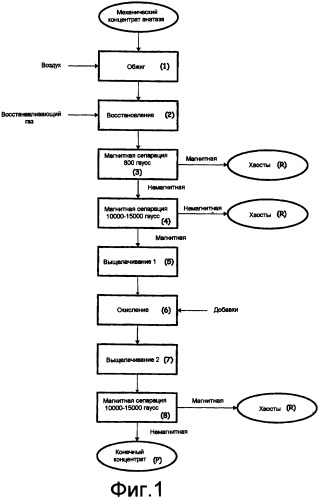

Ниже настоящее изобретение будет описано со ссылками на приложенные чертежи, на которых:

фигура 1 показывает технологическую схему процесса обогащения механических концентратов анатаза для получения синтетического рутила с низким содержанием редкоземельных и радиоактивных элементов;

фигура 2 показывает вариант изображенной на фигуре 1 технологической схемы процесса обогащения механических концентратов анатаза для получения синтетического рутила с низким содержанием редкоземельных и радиоактивных элементов, и

фигура 3 показывает другой вариант изображенной на фигуре 1 технологической схемы процесса обогащения механических концентратов анатаза для получения синтетического рутила с низким содержанием редкоземельных и радиоактивных элементов.

Настоящее изобретение отличается уникальными комбинациями отдельных операций, известных на современном уровне переработки минералов, результатом чего является получение синтетического рутила с низким содержанием редкоземельных и радиоактивных элементов из механических концентратов анатаза.

Для целей настоящего изобретения механический концентрат анатаза определяется как материал, получаемый в результате применения следующей последовательности отдельных операций при переработке исходных анатазных руд: дезагрегирование, размельчение, просеивание, размол и сортировка по размерам частиц в диапазоне между 0,074 и 1,000 мм, магнитные сепарации в слабом (800 гаусс) и среднем (2000 гаусс) магнитных полях, причем механический концентрат анатаза представляет собой немагнитную фракцию, полученную в результате сепарации при 2000 гауссах.

Предложенный здесь способ начинается с обжига механического концентрата анатаза, проводимого при температуре в диапазоне между 400 и 600°С в течение периода времени от 15 до 60 минут в присутствии воздуха с последующим восстановлением водородом, монооксидом углерода, газом, получаемым от сжигания природного газа, или любым твердым восстановителем на основе углерода - металлургическим коксом, древесным углем, нефтяным коксом, графитом - в том же диапазоне температур в течение 5-15 минут. Цель таких объединенных операций обжига и восстановления состоит в том, чтобы способствовать частичному восстановлению оксидов и гидроксидов железа, содержащихся в руде, с последующим получением магнетита таким образом, чтобы эту фазу можно было легко удалить с помощью магнитной сепарации. В способе, описанном в бразильском патенте PI-9501272-9, упоминается "намагничивающее восстановление", однако такой операции не предшествует этап обжига. Кроме того, время пребывания на восстановительном этапе, приведенное в указанном патенте, составляет от 30 до 60 минут. Было показано, что проведением операции обжига перед восстановлением можно снизить время восстановления с 60 минут до значений между 5 и 15 минутами, что оказывает впоследствии положительное влияние на остальной процесс обогащения, так как это означает повышение эффективности на последующих этапах выщелачивания.

Восстановленный продукт подается на этап сепарации в слабом магнитном поле (600-1000 гаусс), который может проводиться либо сухим, либо мокрым способом, причем магнитная фракция, которая содержит по существу синтетический магнетит, отбрасывается, а немагнитная фракция образует искомый материал. Затем эта фракция направляется на операцию сухой сепарации в сильном, высокоградиентном магнитном поле (10000-15000 гаусс), которая дает два продукта: немагнитную фракцию, богатую силикатами, вторичными фосфатами и минералами, содержащими цирконий, уран и торий, которая отбрасывается, и магнитную фракцию, богатую титаном, которая отделяется для следующих технологических этапов. Альтернативно, эта сепарация в сильном магнитном поле может быть заменена гравитационной сепарацией, которая может быть проведена в центробежной отсадочной установке. В этом альтернативном варианте легкая фракция, полученная с этапа отсадки и содержащая наряду с содержащими цирконий, уран и торий минералами высокие количества силикатов, слюды, вторичных фосфатов, отбрасывается, а тяжелая фракция, богатая титаном, переводится на следующие технологические этапы.

Магнитная фракция, получаемая в результате сепарации в сильном магнитном поле, или тяжелая фракция, извлекаемая при гравитационной сепарации, подается на первое выщелачивание, которое может проводиться в смесительных резервуарах или колоннах (выщелачивание в псевдоожиженном слое) соляной кислотой НСl с концентрацией 20-25% по весу при весовом отношении твердой и жидкой фаз 1:2, температуре в диапазоне от 90°С до 107°С в течение от 2 (двух) до 4 (четырех) часов. При этом выщелачивании происходит существенное растворение примесей, содержащихся в концентрате, особенно железа, алюминия, марганца, фосфора, щелочноземельных элементов (кальций, магний, барий и стронций), редкоземельных элементов и тория.

После промывки, разделения на твердую и жидкую фазы и сушки выщелоченный остаток окисляется в барабанной печи или печи с псевдоожиженным слоем в течение периода времени от 30 до 120 минут при температуре между 900°С и 1200°С в присутствии смеси добавок, которые будут более подробно описаны ниже. При этой операции существенно поддерживать атмосферу с высоким уровнем окисления, что достигается непрерывным введением воздуха или кислорода.

Смесь добавок, используемая на этапе окисления, должна включать следующие вещества: сульфаты щелочных металлов (главным образом лития, натрия и калия), карбонаты щелочных металлов (опять же, главным образом лития, натрия и калия), фосфорную кислоту (Н3РO4) и, возможно, хлорид натрия. Относительные количества этих веществ будут детализированы в примерах, даваемых в конце настоящей заявки. Цель этой смеси добавок состоит в том, чтобы соединиться с примесями, содержащимися в руде, образуя фазы, которые будут удалены из богатых титаном минералов на последующих операциях выщелачивания и сепарации в сильном магнитном поле. При окислении анатаз необратимо превращается в рутил, становясь результирующей титановой фазой.

Окисленный продукт должен быть «потушен», что проводится путем быстрого охлаждения, предпочтительно в водяной ванне при комнатной температуре.

Концентрат с окисления подвергается второму этапу выщелачивания, опять в смесительных резервуарах или колоннах, причем выщелачивающим агентом может быть либо соляная кислота (НСl), либо серная кислота (H2SO4). Условия этого второго выщелачивания: продолжительность, температура, концентрация кислоты и плотность пульпы, - будут указаны в примерах, приводимых в конце текста. На втором выщелачивании оставшиеся примеси, такие как железо, алюминий, фосфор, кальций, оставшиеся редкоземельные элементы, уран и торий, разъедаются и переводятся в раствор с являющимся следствием этого обогащением твердого остатка титаном.

В способе, подробно описанном в патентной заявке PI-0304443-2 (Бразилия) авторов настоящего изобретения, описывается последовательность окисления/выщелачивания, подобная той, что описывается и здесь. Однако из-за того, что добавки, используемые на этапе высокотемпературного окисления, содержат смесь оксида кремния/фторида натрия (SiO2/NaF), идущее за окислением выщелачивание эффективно только в том случае, если оно проводится в присутствии HF или NaF, то есть выщелачивание в присутствии фторид-иона (F-). Кроме того, в случае использования при окислении смеси NaF/SiO2 для удаления примесей при последующем выщелачивании эффективна только соляная кислота. Неожиданно было обнаружено, что большим преимуществом использования смеси указанных выше добавок - сульфат/карбонат щелочных металлов + фосфорная кислота и, возможно, хлорид натрия - при высокотемпературном окислении является то, что при последующем выщелачивании не нужно использовать фторид-ионы, помимо того, что в качестве выщелачивающего агента могут эффективно использоваться НСl или H2SO4.

После промывки, разделения на твердую и жидкую фазу и сушки остаток от второго выщелачивания подвергается сухой сепарации в сильном, высокоградиентном магнитном поле (10000-15000 гаусс), цель которой состоит в том, чтобы отделить в магнитной фракции материал с высоким содержанием железа, марганца, кальция и остальные уран и торий, который затем отбрасывают. Немагнитная фракция - синтетический рутил, который обогащен TiO2 и имеет низкое содержание примесей, вредных для хлоридного способа производства титанового пигмента, составляет искомый продукт.

Природу и объем настоящего изобретения можно будет лучше понять на основе следующих примеров. Следует отметить, что эти примеры являются исключительно иллюстративными и не должны рассматриваться как ограничивающие настоящий способ.

Пример 1

Последовательность отдельных операций, относящаяся к данному примеру, показана на фигуре 1. Пробу механического концентрата анатаза с массой 1000 граммов и химическим составом, указанным в таблице 1, подвергали последовательным этапам обжига на воздухе при 500°С в течение 15 минут и восстановления водородом при 500°С в течение 5 минут, причем оба этапа проводили в одной и той же электронагревательной печи лабораторного масштаба, в которой содержалась вертикальная печь из нержавеющей стали (с псевдоожиженным слоем). Продукт с восстановления охлаждали в реакторе с псевдоожиженным слоем в атмосфере азота, чтобы предотвратить повторное окисление магнитных фаз, образованных при восстановлении. Этот продукт массой 945 г затем подвергали сепарации в слабом магнитном поле, проводимой в лабораторном мокром барабанном сепараторе с постоянным магнитом, при магнитном поле 800 гаусс. Богатую магнетитом магнитную фракцию массой 269 г отбрасывали, а немагнитная фракция после сушки массой 676 г и химическим составом, указанным в таблице 1, образовывала головную пробу для следующего этапа сепарации в сильном магнитном поле. Эту сепарацию проводили в лабораторном сухом валковом сепараторе с редкоземельным постоянным магнитом в высокоградиентном магнитном поле 10000 гаусс. Два материала, полученные в результате этой операции: 32 г немагнитного материала с высоким содержанием примесей, особенно фосфора, кремния и кальция, который отбрасывался, и 644 г магнитного материала, химический состав которого приведен в таблице 1. Магнитную фракцию подавали на следующий этап выщелачивания, который проводили в аппарате лабораторного масштаба, включающем нагревательную рубашку, внутри которой был помещен реактор с противотоком и механическим перемешиванием, при следующих условиях: температура 105°С, время 4 (четыре) часа, выщелачивающий агент - 25%-ная по весу соляная кислота, весовое отношение твердой и жидкой фаз 1:2. После этапов промывки, фильтрации и сушки было выделено 417 г концентрата, имеющего химический состав, показанный в таблице 1. Затем смесь, содержащую 45 частей сульфата натрия (Na2SO4), 43 части карбоната натрия (Na2СО3) и 12 частей концентрированной фосфорной кислоты (Н3РO4) (85%) смешивали с выщелоченным продуктом в количестве, равном 15% от массы концентрата. После гомогенизации полученную смесь подавали на этап окисления, который проводили в горизонтальной печи лабораторного масштаба, внутрь которой была помещена муллитовая труба, соединенная с устройством, которое обеспечивало непрерывное вращение вокруг оси трубы. Температуру в печи устанавливали на 1000°С и рабочие условия оборудования печь/труба (скорость вращения и угол наклона) регулировали, чтобы содействовать времени пребывания шихты руда/добавка в нагретой зоне печи примерно 1 (один) час. Приемник, содержащий воду, помещали на выходе муллитовой трубы с целью содействия быстрому охлаждению окисленного продукта. Полученный материал после фильтрации и сушки выщелачивали раствором 25%-ной по весу НСl при весовом отношении твердой и жидкой фаз 1:2, температуре 105°С в течение 4 часов в стендовом стеклянном реакторе с противотоком и механическим перемешиванием. После промывки, фильтрации и сушки выделили 279 г промежуточного концентрата, имеющего химический состав, показанный в таблице 1. Наконец, выщелоченный продукт подвергали сухой сепарации в сильном магнитном поле в лабораторном сепараторе (валковый, с редкоземельным постоянным магнитом, высокоградиентным полем 15000 гаусс). В результате этой сепарации получено два материала: магнитная фракция массой 8 г, которая отбрасывалась, и немагнитная фракция массой 271 г, химический состав которой показан в таблице 1 и которая составляла искомый синтетический рутил. Можно видеть, что этот продукт имеет высокое содержание TiO2 и очень низкие содержания Fe, Al, Mn, щелочноземельных металлов (Са, Ва и Sr), редкоземельных элементов, проиллюстрированных содержаниями Се и La, в дополнение к количествам урана и тория (U+Тh<100 м.д. (миллионных долей)), что полностью совместимо с его применением в качестве сырья для хлоридного способа производства диоксида титана. Это требование низкого содержания U и Th согласуется с законодательством об охране окружающей среды, действующим сейчас во всем мире, относящимся к использованию сырья и утилизации отходов промышленности по производству пигмента TiO2.

| Таблица 1 | ||||||

| Пример 1 - Содержание (масс.%) основных компонентов руды на разных этапах процесса обогащения | ||||||

| Материал | (1) | (2) | (3) | (4) | (5) | (6) |

| Масса, г | 1000 | 676 | 644 | 417 | 279 | 271 |

| TiO2 | 53,80 | 67,60 | 68,60 | 87,70 | 94,95 | 94,70 |

| Fe (всего) | 16,40 | 10,60 | 11,80 | 3,89 | <1,40 | <1,40 |

| Аl2O3 | 5,98 | 4,68 | 4,56 | 1,58 | <0,15 | <0,15 |

| СаО | 0,97 | 1,02 | 0,80 | 0,25 | 0,10 | 0,10 |

| ВаО | 1,13 | 1,07 | 1,03 | <0,10 | <0,10 | <0,10 |

| SrO | 0,44 | 0,31 | 0,31 | <0,05 | <0,05 | <0,05 |

| Р2O5 | 5,31 | 5,03 | 5,09 | 3,11 | 0,78 | 0,75 |

| SiO2 | 2,15 | 1,21 | 1,07 | 0,72 | 0,62 | 0,56 |

| МnО | 0,81 | 0,68 | 0,71 | 0,23 | 0,05 | 0,05 |

| СеO2 | 1,01 | 0,98 | 0,90 | 0,30 | <0,08 | <0,08 |

| La2O3 | 0,44 | 0,43 | 0,43 | 0,10 | 0,04 | 0,04 |

| U (м.д.) | 124 | 130 | 132 | >150 | 58 | 45 |

| Th (м.д.) | 359 | 415 | 417 | 213 | 81 | 53 |

| (1) - механический концентрат | ||||||

| (2) - концентрат после сепарации в слабом магнитном поле | ||||||

| (3) - концентрат после сепарации в сильном магнитном поле | ||||||

| (4) - концентрат после первого выщелачивания HCl | ||||||

| (5) - концентрат после второго выщелачивания HCl | ||||||

| (6) - конечный синтетический рутил |

Пример 2

Последовательность отдельных операций, использованных в этом примере, показана на фигуре 1. Пробу массой 1000 граммов того же механического концентрата анатаза, какой описан в примере 1, подвергали последовательным этапам обжига при 500°С в течение 30 минут и восстановления смесью газов, содержащей CO-H2-CO2-N2, в течение 15 минут, причем оба эти этапа проводили в одном и том же лабораторном реакторе с псевдоожиженным слоем. Далее пробу подвергали той же последовательности отдельных операций, какие описаны в примере 1 до этапа окисления, то есть: мокрая сепарация в слабом магнитном поле, сушка, сепарация в сильном, высокоградиентном магнитном поле и выщелачивание 25%-ной по весу соляной кислотой при 105°С, при весовом отношении твердой и жидкой фаз 1:2 в течение 4 часов. Концентрат массой 411 г, полученный в результате выщелачивания, после промывки, фильтрации и сушки продемонстрировал химический состав, указанный в таблице 2. Этот материал затем смешивали с теми же добавками, которые детализированы в примере 1 (Na2SO4/Na2CO3/H3PO4), и окисляли в горизонтальной вращающейся печи лабораторного масштаба, с непрерывным потоком кислорода при 1000°С в течение 60 минут. Продукт с окисления быстро охлаждали в воде и затем выщелачивали в 55,0%-ной по весу Н2SO4 при весовом отношении твердой и жидкой фаз 1:2 в течение 4 часов при температуре 135°С на оборудовании лабораторного масштаба, аналогичном описанному в примере 1. После этапов промывки, разделения на твердую и жидкую фракцию и сушки было получено 296 г материала, химический состав которого указан в таблице 2. Продукт со второго выщелачивания подвергали конечной операции сепарации в сильном, высокоградиентном магнитном поле на том же оборудовании, какое указано в предыдущем примере. В результате этой операции было получено два материала: магнитная фракция, имеющая массу 10 г, которая отбрасывалась, и немагнитная фракция весом 286 г. Последняя фракция, химический состав которой приведен в таблице 2, образует искомый продукт. Можно видеть, что использование вместо чистого водорода восстанавливающей газовой смеси на основе СО-Н2 и использование при втором выщелачивании серной кислоты вместо соляной кислоты привело к получению конечного продукта, имеющего качество, эквивалентное качеству продукта, полученного в предыдущем примере.

| Таблица 2 | ||||||

| Пример 2 - Содержание (масс.%) основных компонентов руды на разных этапах процесса концентрирования | ||||||

| Материал | (1) | (2) | (3) | (4) | (5) | (6) |

| Масса, г | 1000 | 674 | 640 | 411 | 296 | 286 |

| TiO2 | 53,80 | 68,00 | 68,90 | 87,35 | 92,05 | 92,80 |

| Fe (всего) | 16,40 | 10,50 | 11,70 | 4,48 | 1,85 | 1,70 |

| Al2O3 | 5,98 | 1,29 | 1,45 | 1,48 | <0,15 | <0,15 |

| СаО | 0,97 | 1,07 | 0,72 | 0,24 | 0,07 | 0,06 |

| ВаО | 1,13 | 1,02 | 1,03 | <0,10 | <0,10 | <0,10 |

| SrO | 0,44 | 0,28 | 0,29 | <0,05 | <0,05 | <0,05 |

| P2O5 | 5,31 | 4,31 | 4,18 | 3,02 | 0,55 | 0,48 |

| SiO2 | 2,15 | 1,54 | 0,95 | 0,74 | <0,20 | <0,20 |

| MnO | 0,81 | 0,73 | 0,77 | 0,23 | 0,07 | 0,07 |

| CeO2 | 1,01 | 1,01 | 0,94 | 0,23 | <0,08 | <0,08 |

| La2O3 | 0,44 | 0,41 | 0,42 | 0,11 | 0,06 | 0,06 |

| U (м.д.) | 124 | 145 | 141 | >150 | 39 | 43 |

| Th (м.д.) | 359 | 455 | 431 | 222 | 55 | 49 |

| (1) - механический концентрат | ||||||

| (2) - концентрат после сепарации в слабом магнитном поле | ||||||

| (3) - концентрат после сепарации в сильном магнитном поле | ||||||

| (4) - концентрат после первого выщелачивания НСl | ||||||

| (5) - концентрат после второго выщелачивания H2SO4 | ||||||

| (6) - конечный синтетический рутил |

Пример 3

Последовательность отдельных операций этого примера проиллюстрирована на фигуре 2. Пробу механического концентрата анатаза массой 1000 г, состав которой указан в таблице 3, подвергали той же последовательности отдельных операций, какая описана в примере 1 до этапа окисления, то есть: обжиг в присутствии воздуха в течение 15 минут, восстановление водородом в течение 5 минут, оба эти этапа при 500°С и в одном и том же реакторе с псевдоожиженным слоем, мокрая сепарация в слабом магнитном поле, сухая сепарация в сильном, высокоградиентном магнитном поле и выщелачивание в 25%-ной по весу НСl при 105°С в течение 4 часов, причем все эти операции проводили в лабораторном масштабе. После выщелачивания, промывки, разделения на твердую и жидкую фазы и сушки выделили 407 г промежуточного материала с химическим составом, указанным в таблице 3. Затем выщелоченный продукт смешивали со следующими добавками в пропорции, равной 15% от массы выщелоченного концентрата: 42 весовые части сульфата натрия (Na2SO4), 40 весовых частей карбоната натрия (Na2CO3), 12 весовых частей фосфорной кислоты (Н3РO4) и 6 весовых частей хлорида натрия (NaCl). Полученную смесь подвергали окислению, которое проводили в непрерывном режиме в том же оборудовании и в тех же экспериментальных условиях, которые подробно описаны в предыдущих примерах (время пребывания 60 минут и температура 1000°С). Окисленный продукт быстро охлаждали в воде и после этапов фильтрации и сушки пропускали через тот же сепаратор лабораторного масштаба с сильным, высокоградиентным магнитным полем, какой указан в предыдущих примерах. Полученная магнитная фракция отбрасывалась, а немагнитную фракцию переводили на конечный этап выщелачивания НСl. Это выщелачивание проводили на лабораторном оборудовании, сходном с описанным в предыдущих примерах, при следующих условиях: концентрация НСl=25% по весу, весовое отношение твердой и жидкой фаз = 1:2, температура = 105°С, время = 4 часа. После промывки, фильтрации и сушки остатка от выщелачивания было выделено 304 г конечного продукта, имеющего химический состав, указанный в таблице 3. Можно видеть, что альтернативный вариант с проведением конечной магнитной сепарации перед вторым выщелачиванием, а также использование хлорида натрия на этапе окисления привело к получению высокочистого синтетического рутила, имеющего качество, эквивалентное указанному в предыдущих примерах.

| Таблица 3 | |||||

| Пример 3 - Содержание (масс.%) основных компонентов руды на разных этапах процесса концентрирования | |||||

| Материал | (1) | (2) | (3) | (4) | (5) |

| Масса, г | 1000 | 658 | 629 | 407 | 304 |

| TiO2 | 52,40 | 65,31 | 66,63 | 85,55 | 94,13 |

| Fe (всего) | 15,95 | 11,87 | 11,33 | 4,12 | <1,40 |

| Аl2O3 | 5,52 | 2,69 | 2,50 | 1,57 | <0,15 |

| СаО | 1,20 | 1,08 | 0,82 | 0,22 | 0,08 |

| ВаО | 1,16 | 1,03 | 1,03 | <0,10 | <0,10 |

| SrO | 0,46 | 0,29 | 0,28 | <0,05 | <0,05 |

| Р2O5 | 5,61 | 4,33 | 4,16 | 3,12 | 0,65 |

| SiO2 | 1,20 | 0,78 | 0,40 | 0,97 | 0,49 |

| МnО | 0,94 | 0,81 | 0,81 | 0,25 | 0,10 |

| СеО2 | 1,07 | 0,92 | 0,91 | 0,27 | <0,08 |

| Lа2O3 | 0,45 | 0,40 | 0,41 | 0,14 | 0,03 |

| U (м.д.) | 119 | >150 | >150 | >150 | 43 |

| Th (м.д.) | 441 | 474 | 465 | 227 | 54 |

| (1) - механический концентрат | |||||

| (2) - концентрат после сепарации в слабом магнитном поле | |||||

| (3) - концентрат после сепарации в сильном магнитном поле | |||||

| (4) - концентрат после первого выщелачивания НСl | |||||

| (5) - конечный синтетический рутил |

Пример 4

Последовательность отдельных операций этого примера показана на фигуре 3. Пробу в 1000 граммов того же механического концентрата анатаза, какой указан в примере 3, подвергали следующей последовательности отдельных операций: обжиг с непрерывным потоком воздуха в течение 15 минут, восстановление посредством Н2 в течение 10 минут, оба этапа при 500°С и в одном и том же реакторе с псевдоожиженным слоем, и мокрая сепарация в слабом магнитном поле, причем все эти операции - в лабораторном масштабе. Далее, немагнитную фракцию от сепарации в слабом магнитном поле подавали на гравитационную сепарацию, проводимую на центробежной отсадочной установке лабораторного масштаба. Тяжелую фракцию массой 642 г, извлеченную из этой установки, подвергали выщелачиванию НСl, проводимому на том же лабораторном оборудовании и в тех же условиях, какие описаны в предыдущих примерах: концентрация НСl = 25% по весу, весовое отношение твердой и жидкой фаз = 1:2, температура = 105°С, время = 4 часа. После промывки, фильтрации и сушки остаток от выщелачивания подвергали окислению в присутствии тех же добавок (смесь Na2SO4/Na2CO3/H3PO4), в тех же относительных пропорциях и количествах, какие указаны в примерах 1 и 2. Эту операцию проводили на том же оборудовании лабораторного масштаба, которое описано в предыдущих примерах. Окисленный продукт после быстрого охлаждения в воде выщелачивали в 25%-ной по весу НСl при весовом отношении твердой и жидкой фаз 1:2 и температуре 105°С в течение 4 часов на оборудовании лабораторного масштаба, аналогичном упомянутому в предыдущих примерах. Остаток с выщелачивания после промывки, фильтрации и сушки подвергали конечной сепарации в сильном, высокоградиентном магнитном поле на оборудовании, аналогичном описанному в предыдущих примерах. В результате этой операции было получено два продукта: магнитная фракция массой 11 г, которая отбрасывалась, и немагнитная фракция массой 301 г. Эта немагнитная фракция соответствует искомому синтетическому рутилу для целей описываемого здесь способа. Можно видеть, что применение гравитационной сепарации вместо сепарации в сильном магнитном поле для удаления примесей, богатых силикатами, вторичными фосфатами и содержащими цирконий, уран и торий минералами, обеспечивает выделение синтетического рутила, обладающего таким же качеством, как и продукты, указанные в предыдущих примерах, то есть высокую концентрацию TiO2 и низкое содержание загрязнителей, вредных для хлоридного способа производства пигмента диокс