Полимодальные полиэтиленовые композиции и трубы, изготовленные из такой полимодальной полиэтиленовой композиции

Иллюстрации

Показать всеИзобретение относится к мультимодальным полиэтиленовым композициям и к трубам, изготовленным из таких композиций, более конкретно к бимодальным полиэтиленовым композициям. Композиция содержит, по меньшей мере, первый полиэтиленовый компонент и второй полиэтиленовый компонент, каждый из которых имеет молекулярно-массовое распределение, равное или меньше 5. Причем первый полиэтиленовый компонент имеет более высокую молекулярную массу, чем второй полиэтиленовый компонент, и значение параметра "а", равное или больше чем приблизительно 0,35 при аппроксимации к уравнению Carreau-Yasuda с n=0. Композиция по изобретению позволяет получать трубы с усиленными механическими свойствами, такими как устойчивасть к медленному образованию трещин и быстрому распространению трещин (RCP) и прочность, достаточную для обеспечения обозначения РЕ 100. 4 н. и 10 з.п. ф-лы, 1 ил., 6 табл.

Реферат

Область техники

Настоящее изобретение относится к полимодальным полиэтиленовым композициям и к трубам, изготовленным из таких композиций, более конкретно к бимодальным полиэтиленовым композициям для производства труб, рассчитанных на высокое давление.

Уровень техники

Полимерными трубами заменяют металлические трубы во многих вариантах применения, таких как транспортировка текучей среды под высоким давлением. Полимерные трубы имеют несколько преимуществ над металлическими трубами, в том числе то, что они относительно легче по массе, более устойчивы к коррозии, дешевые, более термически и электрически изолированы, более долговечны и легче формуются в процессе производства. Такие трубы подвергаются многочисленным нагрузкам в течение их срока службы, что приводит к образованию трещин или разрывов, которые дорого ремонтировать, особенно в ситуации, когда труба укрыта в конструкции или под землей. Такие полимерные трубы могут требовать соответствия принятым в промышленности стандартам в зависимости от их предполагаемого применения. Полимерный материал, используемый при изготовлении труб, часто оптимизируют, чтобы получить более долговечное при эксплуатации изделие.

Полиэтиленовые соединения известны в производстве труб для транспортировки текучих сред под давлением. Такие трубы могут потребовать высокой жесткости в комбинации с высокой устойчивостью к медленному росту трещин, а также устойчивости к распространению трещин, что обеспечивается ударной вязкостью. Полиэтиленовые трубы широко используются, так как они легкие и могут быть легко смонтированы с помощью сварки оплавлением. Полиэтиленовые трубы, изготовленные из полиэтиленовых соединений, обычно имеют хорошее сопротивление растрескиванию при напряжении. Однако когда такие трубы заделаны в почву или расположены на почве, содержащей скальную породу и камни, может иметь место царапание труб, вызывающее рост трещин. Более того, сосредоточенные нагрузки на трубопровод могут возникать из-за столкновения со скальной породой и также приводить к росту трещин.

Следовательно, есть необходимость в усовершенствовании полимерных композиций и способов изготовления полимерной трубы.

Сущность изобретения

В изобретении описана полимодальная полиэтиленовая композиция, содержащая, по меньшей мере, два полиэтиленовых компонента, где каждый компонент имеет молекулярно-массовое распределение, равное или меньше чем приблизительно 5, один из компонентов имеет более высокую молекулярную массу, чем другой компонент, и высокомолекулярный компонент имеет значение параметра «а», равное или больше чем приблизительно 0,35 при аппроксимации к уравнению Carreau-Yasuda с n=0.

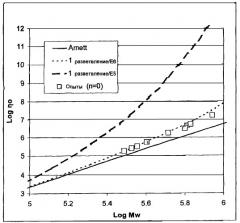

Чертеж представляет собой график зависимости вязкости при нулевом сдвиге от средневесовой молекулярной массы.

Подробное описание

В изобретении описаны полимодальные полиэтиленовые (ПЭ) композиции, ПЭ трубы и способы производства труб. Такие способы могут включать получение полимодальной ПЭ композиции и формование композиции в трубу. Полимодальная ПЭ композиция может содержать смолу на основе ПЭ и необязательно добавки или модификаторы. В одном из аспектов полимодальная ПЭ композиция содержит бимодальную ПЭ смолу, и труба, полученная из этой композиции, может иметь механические свойства, достаточные, чтобы соответствовать классификации ПЭ-100.

Смола на основе ПЭ может представлять собой полимодальную смолу. В данном случае «модальность» полимерной смолы относится к форме ее кривой молекулярно-массового распределения, то есть к виду графика массовой доли полимера как функции ее молекулярной массы. Массовая доля полимера означает массовую долю молекул данного размера. Полимер, имеющий кривую молекулярно-массового распределения с единственным пиком, может быть назван унимодальным полимером; полимер, имеющий кривую с двумя отдельными пиками, может быть назван бимодальным полимером; полимер, имеющий кривую с тремя отдельными пиками, может быть назван тримодальным полимером и т.д. Полимеры, имеющие кривые молекулярно-массового распределения с более чем одним пиком, могут быть обобщенно названы полимодальными полимерами или смолами.

Полимерные смолы могут содержать один или несколько компонентов, которые можно отличить друг от друга, например, на основе их индивидуального состава и/или молекулярно-массового распределения. Кривая молекулярно-массового распределения может быть получена для каждого индивидуального компонента полимерной смолы. Например, кривая молекулярно-массового распределения для индивидуальных компонентов полимерной смолы может иметь один пик и, следовательно, быть унимодальной. Кривые молекулярно-массового распределения для индивидуальных компонентов могут быть совмещены на обычном графике, чтобы получить кривую молекулярно-массового распределения для полимерной смолы в целом. При таком совмещении результирующая кривая для полимерной смолы в целом может быть полимодальной или показывать n отдельных пиков, соответствующих n полимерным компонентам различающегося молекулярно-массового распределения. Например, бимодальная полимерная смола может показывать два отдельных пика, соответствующие двум отдельным компонентам. Например, бимодальная полимерная смола может иметь первый компонент, который обычно может быть охарактеризован как высокомолекулярный полимерный компонент, и второй компонент, который обычно может быть охарактеризован как низкомолекулярный полимерный компонент. Тримодальная полимерная композиция может иметь три отдельных пика, соответствующих трем отдельным полимерным компонентам. С другой стороны, совмещение кривых молекулярно-массового распределения для индивидуальных компонентов может давать единственный пик, который является более широким по сравнению с кривыми для индивидуальных компонентов, соответствующих полимерным фракциям, имеющим разные, но перекрывающиеся молекулярно-массовые распределения. В одном из аспектов полимодальная ПЭ композиция содержит бимодальную смолу на основе ПЭ и ее называют бимодальной полиэтиленовой композицией (БПЭК, ВРЕС). Остальное обсуждение сосредоточено на БПЭК при понимании, что другие полимерные композиции, например, имеющие другую модальность, могут быть использованы в различных аспектах и вариантах осуществления изобретения, что понятно специалисту в данной области техники.

Индивидуальные компоненты БПЭК могут представлять собой гомополимер, сополимер или их смесь. В одном из аспектов компоненты БПЭК могут представлять собой сополимер, содержащий полимер этилена с одним или несколькими сомономерами, такими как альфа-олефины. В одном из аспектов изобретения БПЭК содержит высокомолекулярный этилен/1-олефиновый сополимерный (ВМ, HMW) компонент и низкомолекулярный этилен/1-олефиновый сополимерный (НМ, LMW) компонент. Сомономер ВМ компонента БПЭК может быть тем же самым или отличаться от сомономера НМ компонента. Примерами подходящих сомономеров являются, но без ограничения, ненасыщенные углеводороды, содержащие от 3 до 20 атомов углерода, такие как пропилен, 1-бутен, 1-пентен, 1-гексен, 3-метил-1-бутен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и их смеси. В одном из аспектов сомономером для НМ компонента и ВМ компонента БПЭК является 1-гексен. В одном из аспектов количество сомономера в ВМ компоненте БПЭК эквивалентно или приблизительно больше в 1,5 раза, чем количество сомономера в НМ компоненте, причем каждое количество выражено в виде числа короткоцепочечных разветвлений (КЦР, SCB) на 1000 общих атомов углерода. Способы определения КЦР описаны более подробно далее.

Такие БПЭК могут быть получены с помощью любых средств, известных специалистам в данной области, например, путем использования поликаталитической системы или путем варьирования сомономеров при реакции полимеризации, как более подробно будет описано далее. Указанные БПЭК могут иметь ряд свойств и параметров, описанных ниже, или отдельно или в комбинации. Конкретные способы определения таких свойств и параметров описаны подробно далее в разделе «Примеры».

БПЭК могут быть охарактеризованы с помощью массового соотношения их компонентов. БПЭК, содержащие ВМ компонент и НМ компонент, могут иметь соотношение ВМ компонента к НМ компоненту, равное или больше чем приблизительно 0,5, или равное или больше чем приблизительно 1,0, или равное или больше чем приблизительно 2. В одном из аспектов соотношение ВМ компонента к НМ компоненту равно или больше чем приблизительно 0,5 или равно или меньше чем приблизительно 2.

БПЭК также могут быть охарактеризованы с помощью степени разветвления, присутствующего в индивидуальных компонентах и/или в композиции в целом. Короткоцепочечное разветвление (КЦР), как известно, влияет на свойства полимеров, такие как жесткость, механические свойства при растяжении, теплостойкость, твердость, сопротивление проникновению, усадка, сопротивление ползучести, прозрачность, сопротивление растрескиванию при напряжении, гибкость, ударная вязкость, и на свойства полукристаллических полимеров в твердом состоянии, таких как полиэтилен, тогда как длинноцепочечное разветвление (ДЦР, LCB) оказывает свое влияние на реологию полимера. ВМ компонент БПЭК может содержать одно или приблизительно менее чем одно длинноцепочечное разветвление (ДЦР) приблизительно на 10000 общих атомов углерода (приблизительно 1/10000), или одно или приблизительно менее чем одно ДЦР приблизительно на 100000 общих атомов углерода (приблизительно 1/100000), или одно или приблизительно менее чем одно ДЦР приблизительно на 1000000 общих атомов углерода (приблизительно 1/1000000).

БПЭК композиция в целом может иметь отношение КЦР в ВМ компоненте к КЦР в НМ компоненте, называемое как показатель расслоения КЦР, равное или больше чем приблизительно 1, или равное или больше чем приблизительно 1,5, или равное или больше чем приблизительно 2.

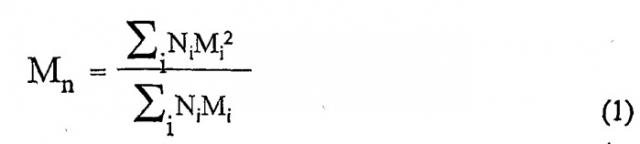

Молекулярно-массовое распределение (ММР, МWD) БПЭК может быть охарактеризовано отношением средневесовой молекулярной массы к среднечисленной молекулярной массе, которое также называют показателем полидисперсности (ППД, PDI) или проще полидисперсностью. Среднечисленная молекулярная масса представляет собой обычное среднее значение молекулярных масс отдельных полимеров, рассчитанное путем измерения молекулярной массы n молекул полимера, суммирования масс и деления на n. Средневесовая молекулярная масса описывает молекулярно-массовое распределение полимерной композиции, и ее рассчитывают по уравнению 1:

где Ni представляет собой число молекул с молекулярной массой Mi. Все средние значения молекулярной массы выражены в граммах на моль (г/моль).

Индивидуальные компоненты БПЭК (например, НМ компонент и ВМ компонент) могут иметь узкие молекулярно-массовые распределения (ММР). Более конкретно, ВМ компонент может иметь ППД, равный или менее чем приблизительно 5, или равный или менее чем приблизительно 4, или равный или менее чем приблизительно 3,5, или равный или менее чем приблизительно 3. НМ компонент может иметь ППД, равный или менее чем приблизительно 6, или равный или менее чем приблизительно 5, или равный или менее чем приблизительно 4, или равный или менее чем приблизительно 3. Полученная БПЭК композиция (то есть содержащая как НМ, так и ВМ компоненты) может иметь широкое ММР, равное или больше чем приблизительно 6, или равное или больше чем приблизительно 10, или равное или больше чем приблизительно 15. Средневесовая молекулярная масса Mw ВМ компонента может быть равной или приблизительно в 9, 10, 15 или 20 раз больше чем Мw НМ компонента. В одном из аспектов Мw ВМ компонента приблизительно в 15 раз больше Мw НМ компонента.

БПЭК дополнительно может быть охарактеризована как имеющая ограниченную реологическую ширину. ВМ компонент бимодальной композиции может иметь значение параметра «а», равное или больше чем приблизительно 0,35 или равное или больше чем приблизительно 0,4, когда реологические данные аппроксимированы к CY-уравнению с n=0, указывая на ограничение их реологической ширины. Увеличение значения CY параметра «а» указывает на сужение реологической ширины смолы.

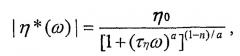

Реологическая ширина относится к ширине области перехода между Ньютоновским и подчиняющимся степенному закону типом скорости сдвига для полимера или частотной зависимости вязкости полимера. Реологическая ширина представляет собой функцию временного распределения релаксации полимерной смолы, которое, в свою очередь, является функцией молекулярной структуры или строения смолы. С учетом правила Коха-Мерца (Cox-Merz) реологическая ширина может быть рассчитана путем аппроксимации диаграмм, полученных в опытах пластического деформирования с линейно-вязкоупругой динамической разверсткой по частоте с помощью модифицированной модели Carreau-Yasuda (CY), которая представлена следующим уравнением:

где

Е - вязкость (Па·сек);

γ - скорость сдвига (1/сек);

а - параметр реологической ширины;

Тξ - время релаксации (c) (описывает положение во времени области перехода);

Е0 - вязкость при нулевом сдвиге (Па·сек) (определяет Ньютоновский пологий участок диаграммы);

n - константа степенного закона (определяет конечный наклон области высокой скорости сдвига).

Для облегчения модельной аппроксимации константу степенного закона сохраняют при постоянном значении. Детали значимости и интерпретации CY модели и полученных параметров можно найти в публикациях: C.A. Hieber, H.H. Chiang, Rheol. Acta, 28, 321 (1989); C.A. Hieber, H.H. Chiang, Polym. Eng. Sci., 32, 931 (1992); и R.B. Bird, R.C. Armstrong, O. Hasseger, Dymanics of Polymeric Liquids, Volume 1, Fluid Mechanics, 2-nd Edition, John Wiley & Sons (1987), каждая из которых включена в описание в качестве ссылки во всей своей полноте.

ВПЭК может показывать широкую реологическую ширину, даже когда полимеры имеют низкие значения индекса расплава при высокой нагрузке (ИРВН, HLMI). ИРВН представляет собой скорость протекания расплавленной смолы через отверстие диаметром 0,0825 дюйма под воздействием усилия 21,600 грамма при 190°С, которую определяют в соответствии со стандартом ASTM D 1238. БПЭК могут иметь ИРВН, равный или меньше чем приблизительно 30, или равный или меньше чем приблизительно 20, или равный или меньше чем приблизительно 15.

БПЭК данного описания могут быть дополнительно охарактеризованы как имеющие плотность приблизительно от 0,920 до 0,965 г/см3, или приблизительно от 0,940 до 0,96 г/см3, или приблизительно от 0,945 до 0,955 г/см3. Плотность может быть определена в соответствии со стандартом ASTM D 1505.

В одном из аспектов изобретения БПЭК данного описания может показывать ИРВН приблизительно от 0,5 до 25 г/10 мин, плотность полимера приблизительно от 0,920 до 0,965 г/см3 и показатель полидисперсности приблизительно от 3,0 до 30. БПЭК также можно охарактеризовать средневесовой молекулярной массой больше чем приблизительно 50000 г/моль.

В другом аспекте изобретения БПЭК данного описания может показывать ИРВН приблизительно от 3,0 до 15 г/10 мин, плотность полимера приблизительно от 0,935 до 0,960 г/см3 и показатель полидисперсности приблизительно от 5,0 до 30. БПЭК также можно охарактеризовать средневесовой молекулярной массой больше чем приблизительно 150000 г/моль.

В другом аспекте БПЭК данного описания может показывать ИРВН приблизительно от 4,0 до 10 г/10 мин, плотность полимера приблизительно от 0,940 до 0,955 г/см3 и показатель полидисперсности приблизительно от 6,0 до 25. БПЭК также можно охарактеризовать средневесовой молекулярной массой больше чем приблизительно 200000 г/моль.

БПЭК настоящего изобретения могут быть полимеризованы с помощью любого способа полимеризации олефинов, известного в данной области, с использованием различных типов реакторов полимеризации. В данном случае «реактор полимеризации» представляет собой любой реактор полимеризации, способный полимеризовать олефиновые мономеры с получением гомополимеров или сополимеров. Такие гомополимеры и сополимеры называют смолами или полимерами. Различные типы реакторов включают реакторы, которые могут быть отнесены к периодическим, суспензионным, газо-фазным реакторам, реакторам для работы в растворе, реакторам высокого давления, трубчатым реакторам и автоклавам. Газо-фазные реакторы могут включать реакторы с псевдоожиженным слоем или многоступенчатые горизонтальные реакторы. Суспензионные реакторы могут представлять собой вертикальные или горизонтальные циркуляционные реакторы. Реакторы высокого давления могут включать автоклавы и трубчатые реакторы. Реакторы могут быть предназначены для периодических или непрерывных процессов. Непрерывные процессы могут включать периодическую или непрерывную выгрузку продукта. Процессы также могут включать частичный или полный прямой рецикл непрореагировавшего мономера, непрореагировавшего сомономера и/или разбавителя.

Системы реакторов полимеризации настоящего изобретения могут включать один тип реактора в системе или множество реакторов одного или разного типа. Производство полимеров во множестве реакторов может включать несколько стадий, по меньшей мере, в двух отдельных реакторах полимеризации, соединенных друг с другом с помощью средства передачи, которое делает возможным перемещать полимеры, получаемые в первом реакторе полимеризации, во второй реактор. Необходимые условия полимеризации в одном из реакторов могут отличаться от рабочих условий в других реакторах. С другой стороны, полимеризация во множестве реакторов может включать перемещение вручную полимера из одного реактора в следующие реакторы для продолжения полимеризации. Система множества реакторов может включать любую комбинацию, в том числе, но без ограничения, множество циркуляционных реакторов, множество газо-фазных реакторов, комбинацию циркуляционного реактора и газо-фазного реактора, множество реакторов высокого давления или комбинацию реактора высокого давления с циркуляционным реактором и/или газо-фазным реактором. Множество реакторов может работать последовательно или параллельно.

В соответствии с одним из аспектов изобретения система реактора полимеризации может включать, по меньшей мере, один циркуляционный суспензионный реактор. Такие реакторы известны в данной области, и они могут включать вертикальные или горизонтальные циркуляционные реакторы. Мономер, разбавитель, катализатор и необязательно любой сомономер могут непрерывно подаваться в циркуляционный реактор, где протекает реакция полимеризации. Как правило, непрерывные процессы могут включать непрерывное введение мономера, катализатора и разбавителя в реактор полимеризации и непрерывное выведение из этого реактора суспензии, содержащей частицы полимера и разбавитель. Выходящий из реактора поток может быть подвергнут мгновенному испарению для извлечения твердого полимера из жидкости, которая содержит разбавитель, мономер и/или сомономер. Различные технологии могут быть использованы для рассмотренной стадии отделения, в том числе, но без ограничения, мгновенное испарение, которое включает любую комбинацию подведения тепла и понижения давления; разделение с помощью циклонического действия или в циклоне, или гидроциклоне; или разделение путем центрифугирования.

Типичный процесс полимеризации в суспензии (также известный как процесс в форме частиц), который хорошо известен в данной области, описан, например, в патентах США № 3248179, 4501885, 5565175, 5575979, 6239235, 6262191 и 6833415, каждый из которых включен в качестве ссылки во всей их полноте.

Подходящие разбавители, используемые при полимеризации в суспензии, хорошо известны в данной области, и к ним относятся, но не ограничиваются ими, мономер, подвергаемый полимеризации, и углеводороды, которые являются жидкими при реакционных условиях. Примерами подходящих разбавителей являются, но не ограничиваются ими, углеводороды, такие как пропан, циклогексан, изобутан, н-бутан, н-пентан, изопентан, неопентан и н-гексан. Некоторые реакции полимеризации при циркуляции могут протекать в условиях объема, когда не используется разбавитель. Примером является полимеризация пропиленового мономера, которая описана в патенте США № 5455314, который включен в качестве ссылки во всей его полноте.

В соответствии с еще одним аспектом настоящего изобретения реактор полимеризации может включать, по меньшей мере, один газо-фазный реактор. Такие системы известны в данной области и могут использовать непрерывный рецикловый поток, содержащий один или несколько мономеров, который непрерывно совершает цикл через псевдоожиженный слой в присутствии катализатора в условиях полимеризации. Рецикловый поток может быть выведен из псевдоожиженного слоя и рециркулирован назад в реактор. Одновременно полимерный продукт может быть выведен из реактора и новый или свежий мономер может быть добавлен, чтобы заменить полимеризованный мономер. Такие газо-фазные реакторы могут включать процесс для многоступенчатой газо-фазной полимеризации олефинов, в которых олефины полимеризуют в газовой фазе, по меньшей мере, в двух независимых зонах газо-фазной полимеризации, при этом подавая содержащий катализатор полимер, образованный в первой зоне полимеризации, во вторую зону полимеризации. Один из типов газо-фазного реактора описан в патентах США № 5352749, 4588790 и 5436304, каждый из которых включен в качестве ссылки во всей его полноте.

В соответствии с еще одним аспектом настоящего изобретения реактор полимеризации при высоком давлении может включать трубчатый реактор или автоклав, которые оба известны в данной области техники. Трубчатые реакторы могут иметь несколько зон, где можно добавлять свежий мономер, инициаторы или катализаторы. Мономер может быть унесен в потоке инертного газа и введен в одну из зон реактора. Инициаторы, катализаторы и/или каталитические композиции могут быть унесены в газообразном потоке и введены в другую зону реактора. Газовые потоки могут быть для полимеризации смешаны. Нагревание и давление могут быть использованы соответствующим образом, чтобы создать условия для оптимальной реакции полимеризации.

В соответствии с еще одним аспектом настоящего изобретения реактор полимеризации может представлять собой реактор полимеризации в растворе, в котором мономер вводят в контакт с композицией катализатора за счет подходящего перемешивания или другими средствами. Может быть использован носитель, содержащий инертный органический разбавитель или избыток мономера. Если желательно, то мономер может быть приведен в паровой фазе в контакт с продуктом каталитической реакции в присутствии или в отсутствие жидкого материала. Зону полимеризации поддерживают при температурах и давлении, которые приводят к образованию раствора полимера в реакционной среде. Может быть применено перемешивание с целью достижения более хорошего температурного контроля и для поддержания однородности смесей полимеризации по всей зоне полимеризации. Соответствующие средства используются для распределения теплоты экзотермической реакции полимеризации. Такие реакторы известны в данной области техники.

Реакторы полимеризации, которые подходят для настоящего изобретения, могут дополнительно содержать любую комбинацию, по меньшей мере, одной системы подачи сырьевого материала, по меньшей мере, одной системы подачи катализатора или компонентов катализатора и/или, по меньшей мере, одной системы выделения полимера. Подходящие для настоящего изобретения реакторные системы дополнительно могут включать системы очистки сырья, хранения и приготовления катализатора, экструзии, охлаждения реактора, выделения полимера, фракционирования, рецикла, хранения, выгрузки, лабораторного анализа и контроля процесса.

Условия, которые контролируют эффективность полимеризации и обеспечивают необходимые свойства смолы, включают температуру, давление и концентрацию различных реагентов. Температура полимеризации может влиять на производительность катализатора, молекулярную массу полимера и молекулярно-массовое распределение. Подходящей температурой полимеризации может быть любая температура ниже температуры деполимеризации в соответствии с уравнением свободной энергии Гиббса. Как правило, она составляет приблизительно от 60 до 280°С, например, приблизительно от 70 до 110°С в зависимости от типа реактора полимеризации.

Подходящее давление также будет меняться в соответствии с типом реактора и типом полимеризации. Давление для жидко-фазной полимеризации в циркуляционном реакторе обычно составляет менее чем 1000 фунт/кв.дюйм. Давление для газо-фазной полимеризации обычно составляет приблизительно 200-500 фунт/кв.дюйм. Полимеризация при высоком давлении в трубчатом реакторе или в автоклаве обычно протекает при давлении приблизительно от 20000 до 75000 фунт/кв.дюйм. Реакторы полимеризации также могут работать в сверхкритической области, имеющей место, как правило, при более высоких температурах и давлениях. Работа в условиях выше критической точки диаграммы давление/температура (сверхкритическая фаза) может давать дополнительные преимущества.

Концентрацию различных реагентов можно контролировать, чтобы получать смолы с определенными физическими и механическими свойствами. Предполагаемый конечный продукт, который будет образован из смолы, и способ получения этого продукта определяют желаемые свойства смолы. Механические свойства включают свойства, полученные при испытании на растяжение, изгиб, ударную прочность, ползучесть и твердость. Физические свойства включают плотность, молекулярную массу, молекулярно-массовое распределение, температуру плавления, температуру стеклования, температуру кристаллизации расплава, плотность, стереорегулярность, распространение трещин, длинноцепочечное разветвление и реологические измерения.

Концентрации мономера, сомономера, водорода, сокатализатора, модификаторов и доноров электронов имеют значение при получении указанных свойств смолы. Сомономер используется для регулирования плотности продукта. Водород может быть использован для регулирования молекулярной массы. Сокатализаторы могут быть использованы, чтобы алкилировать, удалять яды и контролировать молекулярную массу. Модификаторы могут быть использованы, чтобы контролировать свойства продукта, а доноры электронов влияют на стереорегулярность. Кроме того, концентрацию ядов сводят до минимума, так как яды влияют на реакцию и свойства продукта.

Полимер или смола могут быть сформованы в различные изделия, в том числе, но без ограничения ими, бутылки, баки, игрушки, бытовые контейнеры, посуда, продукты из пленок, бочки, топливные баки, трубы, геомембраны и облицовочные материалы. Для формования таких изделий могут быть использованы различные процессы, в том числе, но без ограничения ими, пневмоформование, формование с экструзией, центробежное формование, формование термопластов, литьевое формование и т.д. После полимеризации добавки и модификаторы могут быть добавлены к полимеру, чтобы обеспечить более хорошую переработку во время производства и для достижения желаемых свойств конечного продукта. Добавки представляют собой модификаторы поверхности, такие как понижающие трение добавки, препятствующие слипанию добавки, добавки для повышения клейкости, антиоксиданты, такие как первичные и вторичные антиоксиданты; пигменты; технологические добавки, такие как воски/масла и фторэластомеры; и специальные добавки, такие как антипирены, антистатики, поглотители, абсорбенты, усилители запаха и агенты разрушения.

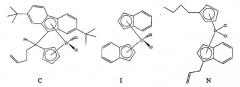

Любая каталитическая композиция, способная производить БПЭК, может быть использована при производстве БПЭК. Например, каталитическая композиция для производства БПЭК может включать, по меньшей мере, два металлоцена. Первый металлоцен может быть использован для производства ВМ компонента и может представлять собой плотный мостиковый металлоцен, содержащий заместитель, который включает концевой олефин. Второй металлоцен, который может быть использован для производства НМ компонента, обычно является немостиковым и более чувствителен к реагентам обрыва цепи, таким как водород, по сравнению с первым металлоценом. Металлоцены могут быть смешаны с твердым активатором, алкилалюминиевым соединением, олефиновым мономером и олефиновым сомономером с получением желаемого бимодального полиолефина. Активность и производительность катализатора может быть относительно высокой. Как используется в данном случае, активность означает количество полимера в граммах, произведенное на грамм загруженного твердого катализатора в час, а производительность означает количество полимера в граммах, произведенное на грамм загруженного твердого катализатора. Такие катализаторы описаны в патентной заявке США, рег. № 11/209006, направленной на рассмотрение 22 августа 2005 под названием «Polymerisation Catalysts and Process for Producing Bimodal Polymers in a Single Reactor», а также в патентной заявке США, рег. № 11/208077, направленной на рассмотрение 19 августа 2005 под названием «Polymerisation Catalysts and Process for Producing Bimodal Polymers in a Single Reactor», причем каждая заявка включена во всей ее полноте.

БПЭК и/или смола на основе ПЭ могут включать другие добавки, которые известны специалистам в данной области. Примерами добавок являются, но не ограничиваются ими, антистатики, красители, стабилизаторы, зародышеобразователи, модификаторы поверхности, пигменты, препятствующие скольжению агенты, антиадгезивы, вещества для повышения клейкости, полимерные технологические добавки и их комбинации. В одном из аспектов изобретения композиция включает сажу. Такие добавки могут быть использованы по отдельности или в комбинации и могут быть включены в полимерную композицию до, во время и после производства БПЭК, которые описаны в работе. Такие добавки могут быть добавлены с помощью известных методик, например, во время экструзии или стадии смешения, например, во время гранулирования и последующей переработки в конечное изделие. Описанные БПЭК могут быть сформованы в различные изделия, в том числе, но без ограничения, бытовые контейнеры, посуду, продукты из пленок, бочки, топливные баки, трубы, геомембраны и облицовочные материалы.

В одном из аспектов изобретения из БПЭК настоящего описания производят трубу с помощью процесса формования пластмассы, такого как экструзия. Способ изготовления полимерной трубы включает экструдирование полимера или сополимера в расплавленном состоянии через головку экструдера с получением полимерной трубы и охлаждение трубы.

Изготовление трубы экструзией в наиболее простых определениях проводят путем плавления, превращения полиэтиленовых пеллет в определенную форму (обычно кольцевую форму) и отверждения этой формы во время процесса охлаждения. Существует множество ступеней изготовления трубы экструзией, как показано ниже. Полимерное сырье может быть или предварительно пигментированной полиэтиленовой смолой, или оно может представлять собой смесь природного полиэтилена и концентрата красителя (называют «смесью соли и перца»). В Северной Америке наиболее обычным сырьем для экструзии трубы является «смесь соли и перца». В Европе и других частях света наиболее обычным сырьем для экструзии труб является предварительно пигментированная полиэтиленовая смола. Сырье строго контролируется для получения подходящего конечного продукта (трубы) и соответствия спецификациям основного потребителя.

Сырье затем подают в экструдер. Наиболее обычной системой экструдера для производства труб является одношнековый экструдер. Задача экструдера состоит в том, чтобы расплавить, переместить и гомогенизировать полиэтиленовые пеллеты. Температуры экструзии, как правило, находятся в интервале от 178 до 250°С в зависимости от конструкции шнека экструдера и характеристик текучести полиэтилена.

Расплавленный полимер затем пропускают через головку экструдера. Головка экструдера распределяет гомогенный расплав полиэтиленового полимера вокруг твердого сердечника, который преобразует его в кольцевую форму. Может быть выполнена регулировка на выходе из головки, чтобы компенсировать провисание полимера на протяжении остальной части процесса. Чтобы труба удовлетворяла соответствующим размерным параметрам, трубу затем подвергают точной размерной обработке. Существует два способа обработки по размеру: вакуум и давление. Оба способа используют различные технологии и различное оборудование.

Затем трубу охлаждают и отверждают при желаемых размерах. Охлаждение проводят путем использования нескольких водяных баков, где наружную часть трубопровода или погружают в воду или воду разбрызгивают на наружную поверхность трубы. Трубу охлаждают от внешней поверхности до внутренней поверхности. Внутренняя стенка и внешние поверхности трубы могут оставаться очень горячими в течение длительного периода времени, так как полиэтилен является плохим проводником тепла. И, наконец, трубу штампуют и/или сматывают или нарезают по длине.

В одном из аспектов изобретения полимерная труба, изготовленная из БПЭК, представленной в описании, проявляет улучшенные механические свойства, такие как устойчивость к медленному росту трещин и быстрому распространению трещин (БРТ, RCP), а также прочность, достаточную, чтобы соответствовать классификации ПЭ100. Такие трубы могут проявлять свойства, описанные ниже, или отдельно или в комбинации. Специальные методы определения указанных свойств описаны более подробно далее.

Лабораторное испытание в стационарном состоянии (S4) представляет собой современный стандарт для измерения устойчивости к БРТ полиэтиленовых труб. При испытании S4 образцы труб имеют длину, равную семи диаметрам, и с обоих концов герметично запечатаны и заполнены под давлением воздухом. Обычно образцы труб кондиционируют с внешней стороны при температуре испытания и затем переносят для испытания на испытательный стенд S4. Остроконечный боек с фаской в виде зубила ударяет по трубе на одном конце и вызывает быстрое прохождение трещины через всю основную часть трубы. Пока трещина распространяется, внутренние дисковые перегородки, расположенные вдоль длины трубы, гасят осевое снижение сжимающей нагрузки по ходу вперед так, что давление на верхушке трещины приблизительно равно испытательному давлению по всему ходу роста трещины. Это обеспечивает стационарное состояние роста трещины. Кроме того, при испытании S4 защитный кожух вокруг образца предупреждает расширение трубы. Это также ограничивает выход из состояния стационарного распространения трещин, сводя при этом до минимума пластический мгновенный разрыв. Детали и методики испытания S4 описаны в стандарте ISO 13477. Испытание может быть проведено при фиксированной температуре для определения критического давления (Ркр, Рс), требуемого для поддержания БРТ. С другой стороны, серия испытаний при данном/фиксированном рабочем давлении (обычно 5 бар) и при различных температурах может быть использована для измерения критической температуры (Ткр, Тс), которая поддерживает БРТ. Говоря в целом, температура трубы должна быть ниже критического предела даже для того, чтобы инициировать БРТ. После инициирования БРТ давление внутри трубы должно превышать критическое значение, чтобы сохранить условия стационарного распространения трещины. Таким образом, для трубы низкое значение Ткр S4 и высокое значение Ркр S4 будет способствовать сведению до минимума разрушения от БРТ.

Чем ниже критическая температура S4, тем лучше, так как это приводит к более широкому температурному окну конечного применения трубы. Труба, изготовленная из описанных в работе БПЭК, имеющая номинальный диаметр 8 дюймов со стандартным отношением диаметров (SDR = OD/t, где t - толщина стенки) приблизительно 11, может иметь значение критической температуры, определенной в соответствии со стандартом ISO DIS 13477 (испытание S4), равное или менее чем приблизительно -15°С, или равное или менее чем приблизительно -20°С, или равное или менее чем приблизительно - 25°С.

Модифицированное испытание на прочность при ударе