Система синтеза жидкого топлива

Иллюстрации

Показать всеИзобретение относится к вариантам системы синтеза жидкого топлива, содержащей реформинг-установку, в которой производится преобразование углеводородного сырья для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов; установку для утилизации отходящего тепла, которая утилизирует отходящее тепло из синтез-газа, выводимого из реформинг-установки; реактор, в котором синтезируются жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе; установку для удаления СО2, имеющую поглотительную колонну, которая отделяет газообразный диоксид углерода от синтез-газа, подаваемого из установки для утилизации отходящего тепла, с использованием поглотителя, и регенерационную колонну, которая нагревает поглотитель, включающий газообразный диоксид углерода, отделенный в поглотительной колонне, для выделения газообразного диоксида углерода, и ректификационную колонну, которая нагревает жидкие углеводороды, синтезированные в реакторе, для фракционной разгонки жидких углеводородов на два или более сортов жидких топлив, температуры кипения которых различаются между собой, в которой регенерационная колонна нагревает поглотитель, используя пар среднего давления с давлением от 1,2 до 2,5 МПа (избыточных), полученный путем понижения давления пара высокого давления, имеющего давление от 3,4 до 10 МПа (избыточных), генерируемого в установке для утилизации отходящего тепла. Применение настоящего изобретения позволяет эффективно утилизировать теплоту реакции из реформинг-установки или реактора. 4 н. и 2 з.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к системе синтеза жидкого топлива для получения жидких топлив из углеводородного сырья, такого как природный газ.

Заявлен приоритет Японской Патентной Заявки №2006-95534, поданной 30 марта 2006 года, содержание которой включено сюда посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

В качестве одного из способов синтеза жидкого топлива из природного газа недавно была разработана GTL-технология (Газ-В-Жидкость: синтез жидкого топлива, СЖТ) преобразования природного газа для получения синтез-газа, включающего газообразный монооксид углерода (СО) и газообразный водород (H2) в качестве основных компонентов, синтеза жидких углеводородов с использованием этого синтез-газа в качестве источника газа с помощью реакции синтеза Фишера-Тропша (далее называемой «реакция ФТ-синтеза»), и последующего гидрирования и гидрокрекинга жидких углеводородов для производства жидких топливных продуктов, таких как нафта (необработанный лигроин), керосин, газойль и воск (US 2005209348 A1).

В общепринятой системе синтеза жидкого топлива с использованием GTL-технологии при утилизации теплоты выделяющегося газа, выводимого из реформинг-установки, в которой природный газ преобразуется для получения синтез-газа, содержащего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, или теплоты реакции, генерированной в реакторе, где, например, проводится реакция синтеза жидкого топлива, такая как реакция ФТ-синтеза, теплота утилизируется в виде пара, с использованием таких установок, как теплообменники.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

Однако, поскольку давление пара, образующегося в установке (например, кипятильнике, использующем тепло отходящих газов), которая утилизирует отходящее тепло реформинг-установки, или установке (например, трубчатом теплообменнике), которая утилизирует теплоту реакции из реактора, представляет, например, пар, имеющий относительно низкое давление, около 1,2 МПа (избыточных) (далее называемый как «пар среднего давления»), пар утилизируется неэффективно, но главным образом охлаждается и выводится в виде сконденсированных стоков.

Таким образом, настоящее изобретение было выполнено в свете такой проблемы и нацелено на создание системы синтеза жидкого топлива, которая синтезирует жидкое топливо из углеводородного сырья, такого как природный газ, которая открывает возможность эффективной утилизации пара среднего давления, образуемого в установке, которая утилизирует отходящее тепло из реформинг-установки, или установке, которая утилизирует теплоту реакции из реактора, тем самым улучшая тепловую эффективность всей системы синтеза жидкого топлива в целом.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ

Первый аспект системы синтеза жидкого топлива согласно настоящему изобретению включает реформинг-установку, в которой производится преобразование углеводородного сырья для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов; установку для утилизации отходящего тепла синтез-газа, выводимого из реформинг-установки; реактор, в котором синтезируются жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе; и установку для тепловой обработки, которая выполняет заданную тепловую обработку с использованием пара, генерированного в установке для утилизации отходящего тепла.

В первом аспекте системы синтеза жидкого топлива согласно настоящему изобретению, когда установка для утилизации отходящего тепла, такая как кипятильник, использующий тепло отходящих газов, утилизирует отходящее тепло синтез-газа, подаваемого из реформинг-установки, установка генерирует пар с высоким давлением (пар высокого давления). Согласно настоящему изобретению этот пар высокого давления может быть использован в качестве источника нагревания в установке для заданной тепловой обработки в системе синтеза жидкого топлива, тем самым улучшая тепловую эффективность всей системы синтеза жидкого топлива в целом.

Первый аспект системы синтеза жидкого топлива согласно изобретению может дополнительно включать установку для удаления СО2, имеющую поглотительную колонну, которая отделяет газообразный диоксид углерода от синтез-газа, подаваемого из установки утилизации отходящего тепла, с использованием поглотителя; и регенерационную колонну, которая нагревает поглотитель, включающий газообразный диоксид углерода, отделенный в поглотительной колонне, для выделения газообразного диоксида углерода. В дополнение, установка для тепловой обработки может представлять собой регенерационную колонну. Согласно настоящему изобретению пар высокого давления из установки для утилизации отходящего тепла может быть использован в качестве источника нагревания при нагревании поглотителя в регенерационной колонне.

Первый аспект системы синтеза жидкого топлива согласно настоящему изобретению может дополнительно включать ректификационную колонну, которая нагревает жидкие углеводороды, синтезированные в реакторе, для фракционной разгонки жидких углеводородов на два или более сортов жидких топлив, температуры кипения которых различаются между собой. В дополнение, установка для тепловой обработки может представлять собой ректификационную колонну. Согласно настоящему изобретению пар высокого давления из установки для утилизации отходящего тепла может быть использован в качестве источника нагревания для нагревания жидких углеводородов в ректификационной колонне.

Второй аспект системы синтеза жидкого топлива согласно настоящему изобретению включает реформинг-установку, которая преобразует углеводородное сырье для получения синтез-газа, включающего газообразный монооксид углерод и газообразный водород в качестве основных компонентов; реактор, в котором синтезируются жидкие углеводороды из газообразного монооксида углерода и газообразного водорода, содержащихся в синтез-газе; установку для утилизации теплоты реакции, которая предусматривается в реакторе для утилизации теплоты реакции от реакции синтеза жидких углеводородов; и установку для тепловой обработки, которая выполняет заданную тепловую обработку с использованием пара, генерированного в установке для утилизации теплоты реакции.

Во втором аспекте системы синтеза жидкого топлива согласно настоящему изобретению, когда установка для утилизации теплоты реакции, такая как трубчатый теплообменник, утилизирует теплоту реакции из реактора, она генерирует пар с относительно более низким давлением (пар среднего давления). Согласно настоящему изобретению этот пар среднего давления может быть использован в качестве источника нагревания в установке для заданной тепловой обработки в системе синтеза жидкого топлива, тем самым улучшая тепловую эффективность всей системы синтеза жидкого топлива в целом.

Второй аспект системы синтеза жидкого топлива согласно настоящему изобретению может далее включать ректификационную колонну, которая нагревает жидкие углеводороды, синтезированные в реакторе, для фракционной разгонки жидких углеводородов на два или более сортов жидких топлив, температуры кипения которых различаются между собой. В дополнение, установка для тепловой обработки может представлять собой ректификационную колонну. Согласно настоящему изобретению пар среднего давления из установки для утилизации теплоты реакции может быть использован в качестве источника нагревания для нагревания жидких углеводородов в ректификационной колонне.

Во втором аспекте системы синтеза жидкого топлива согласно настоящему изобретению ректификационная колонна может включать устройство для понижения давления для ректификационной колонны (например, вакуумный насос и т.д.), которое понижает давление, то есть давление внутри ректификационной колонны. Соответственно этому температуры кипения жидкого топлива в ректификационной колонне могут быть снижены, и пар, имеющий низкую энергию, такой как пар среднего давления, также может быть утилизирован в качестве источника нагревания. Более того, поскольку температуры кипения жидкого топлива могут быть снижены, жидкое топливо может быть подвергнуто фракционной разгонке с меньшим расходом тепла, и жидкое топливо редко нуждается в последующем тепловом воздействии. Соответственно этому может быть улучшено качество очищенных жидких топливных продуктов.

Второй аспект системы синтеза жидкого топлива согласно настоящему изобретению может далее включать устройство для удаления СО2, имеющее установку для утилизации отходящего тепла, которая утилизирует отходящее тепло синтез-газа, подаваемого из реформинг-установки; поглотительную колонну, которая отделяет газообразный диоксид углерода от синтез-газа, подаваемого из установки для утилизации отходящего тепла, с использованием поглотителя; и регенерационную колонну, которая нагревает поглотитель, включающий газообразный диоксид углерода, отделенный в поглотительной колонне, для выделения газообразного диоксида углерода. Установка для тепловой обработки может представлять собой регенерационную колонну. Согласно настоящему изобретению пар среднего давления из установки для утилизации теплоты реакции может быть использован в качестве источника нагревания для нагревания поглотителя в регенерационной колонне.

Далее во втором аспекте системы синтеза жидкого топлива согласно настоящему изобретению регенерационная колонна может включать устройство для понижения давления для регенерационной колонны (например, вакуумный насос и т.д.), которое понижает давление внутри регенерационной колонны. Соответственно этому температуры кипения поглотителя могут быть снижены, и пар, имеющий низкую энергию, такой как пар среднего давления, также может быть утилизирован в качестве источника нагревания.

Далее устройство для понижения давления пара, которое понижает давление пара, генерируемого в установке для утилизации отходящего тепла, может быть размещено между установкой для утилизации отходящеого тепла и установкой для тепловой обработки.

ПРЕИМУЩЕСТВЕННЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению в системе синтеза жидкого топлива, которая синтезирует жидкое топливо из углеводородного сырья, такого как природный газ, давление пара, генерируемого в установке, которая утилизирует отходящее тепло из реформинг-установки, или установке, которая утилизирует теплоту реакции из реактора, может быть использовано в качестве источника нагревания в установке для тепловой обработки внутри системы синтеза жидкого топлива. Соответственно этому, согласно настоящему изобретению, пар среднего давления может быть использован эффективно, тем самым улучшая тепловую эффективность всей системы синтеза жидкого топлива в целом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

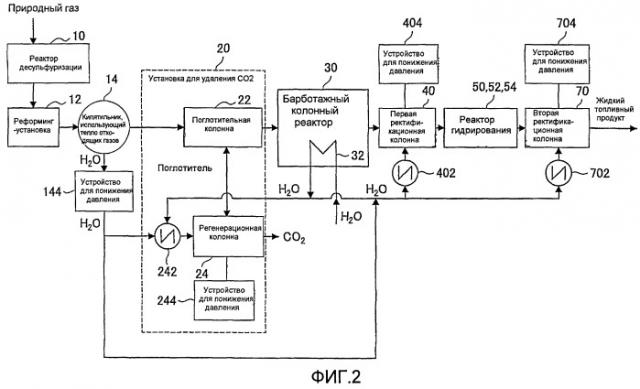

Фиг. 1 представляет собой схематическую диаграмму, показывающую общую компоновку системы синтеза жидкого топлива согласно варианту осуществления настоящего изобретения.

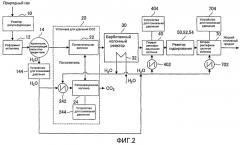

Фиг. 2 представляет собой блок-схему, показывающую принципы утилизации пара в системе синтеза жидкого топлива согласно варианту осуществления настоящего изобретения.

ОПИСАНИЕ КОДОВЫХ СИМВОЛОВ

1: СИСТЕМА СИНТЕЗА ЖИДКОГО ТОПЛИВА

3: УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА

5: УСТАНОВКА СИНТЕЗА ФИШЕРА-ТРОПША (ФТ-СИНТЕЗА)

7: БЛОК ПОВЫШЕНИЯ КАЧЕСТВА

10: РЕАКТОР ДЕСУЛЬФУРИЗАЦИИ

12: РЕФОРМИНГ-УСТАНОВКА

14: КИПЯТИЛЬНИК, ИСПОЛЬЗУЮЩИЙ ТЕПЛО ОТХОДЯЩИХ ГАЗОВ

16 и 18: ГАЗО-ЖИДКОСТНЫЕ СЕПАРАТОРЫ

20: УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ СО2

22: ПОГЛОТИТЕЛЬНАЯ КОЛОННА

24: РЕГЕНЕРАЦИОННАЯ КОЛОННА

26: УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ВОДОРОДА

30: БАРБОТАЖНЫЙ КОЛОННЫЙ РЕАКТОР

32: ТРУБЧАТЫЙ ТЕПЛООБМЕННИК

34 и 38: ГАЗО-ЖИДКОСТНЫЕ СЕПАРАТОРЫ

36: СЕПАРАТОР

40: ПЕРВАЯ РЕКТИФИКАЦИОННАЯ КОЛОННА

50: РЕАКТОР ГИДРОКРЕКИНГА ВОСКОВОГО КОМПОНЕНТА

52: РЕАКТОР ГИДРИРОВАНИЯ КЕРОСИНОВОЙ И ГАЗОЙЛЕВОЙ ФРАКЦИИ

54: РЕАКТОР ГИДРИРОВАНИЯ ЛИГРОИНОВОЙ ФРАКЦИИ

56, 58 и 60 ГАЗО-ЖИДКОСТНЫЕ СЕПАРАТОРЫ

70: ВТОРАЯ РЕКТИФИКАЦИОННАЯ КОЛОННА

72: СТАБИЛИЗАТОР НАФТЫ

144: УСТРОЙСТВО ДЛЯ ПОНИЖЕНИЯ ДАВЛЕНИЯ ПАРА

242, 402 и 702: ТЕПЛООБМЕННИКИ

244: УСТРОЙСТВО ДЛЯ ПОНИЖЕНИЯ ДАВЛЕНИЯ ДЛЯ РЕГЕНЕРАЦИОННОЙ КОЛОННЫ

404: УСТРОЙСТВО ДЛЯ ПОНИЖЕНИЯ ДАВЛЕНИЯ ДЛЯ ПЕРВОЙ РЕКТИФИКАЦИОННОЙ КОЛОННЫ

704: УСТРОЙСТВО ДЛЯ ПОНИЖЕНИЯ ДАВЛЕНИЯ ДЛЯ ВТОРОЙ РЕКТИФИКАЦИОННОЙ КОЛОННЫ

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее предпочтительные варианты осуществления настоящего изобретения будут описаны подробно с привлечением сопроводительных чертежей. В дополнение, в настоящем описании и чертежах исключается дублированное описание путем присвоения одинаковых кодовых номеров составным частям, имеющим, по существу, одинаковые функциональные конфигурации.

Во-первых, с привлечением Фиг. 1, будет описана общая компоновка и действие системы синтеза жидкого топлива 1, которая выполняет GTL-процесс (Газ-В-Жидкость, СЖТ) согласно варианту осуществления настоящего изобретения. Фиг. 1 представляет собой схематическую диаграмму, показывающую общую компоновку системы синтеза жидкого топлива 1 согласно настоящему изобретению.

Как показано в Фиг. 1, система синтеза жидкого топлива 1 согласно настоящему варианту осуществления представляет собой промышленное предприятие, которое выполняет GTL-процесс, который преобразует углеводородное сырье, такое как природный газ, в жидкие топлива. Эта система синтеза жидкого топлива 1 включает установку для производства синтез-газа 3, установку для ФТ-синтеза 5 и блок повышения качества 7. Установка для производства синтез-газа 3 подвергает реформингу природный газ, который представляет собой углеводородное сырье, для получения синтез-газа, включающего газообразный монооксид углерода и газообразный водород. Установка для ФТ-синтеза 5 производит жидкие углеводороды из вышеназванного синтез-газа с помощью реакции синтеза Фишера-Тропша (далее называемой как «реакция ФТ-синтеза»). Блок повышения качества 7 подвергает гидрированию и гидрокрекингу жидкие углеводороды, полученные реакцией ФТ-синтеза, для производства жидких топливных продуктов (нафты, керосина, газойля, воска и т.д.). Далее будут описаны составные части каждой из этих установок.

Во-первых, будет описана установка для производства синтез-газа 3. Установка для производства синтез-газа 3 главным образом включает, например, реактор десульфуризации 10, реформинг-установку 12, кипятильник 14, использующий тепло отходящих газов, как пример установки для утилизации отходящего тепла, газожидкостные сепараторы 16 и 18, устройство для удаления СО2 20 и устройство для отделения водорода 26. Реактор десульфуризации 10 состоит из гидродесульфуризатора и т.д. и удаляет сернистый компонент из природного газа как сырья. Реформинг-установка 12 преобразует природный газ, подаваемый из реактора десульфуризации 10, для получения синтез-газа, включающего газообразный монооксид углерода (СО) и газообразный водород (Н2) в качестве основных компонентов. Кипятильник 14, использующий тепло отходящих газов, утилизирует тепло синтез-газа, произведенного в реформинг-установке 12, для получения пара высокого давления. Газожидкостный сепаратор 16 разделяет воду, нагретую путем теплообмена с синтез-газом в кипятильнике 14, использующем тепло отходящих газов, на газ (пар высокого давления) и жидкость. Газожидкостный сепаратор 18 удаляет сконденсированные компоненты из синтез-газа, охлажденного в кипятильнике 14, использующем тепло отходящих газов, и подает газообразный компонент в установку для удаления СО2 20. Установка для удаления СО2 20 имеет поглотительную колонну 22, которая удаляет газообразный диоксид углерода из синтез-газа, подаваемого из газожидкостного сепаратора 18, путем абсорбции, и регенерационную колонну 24, которая нагревает поглотитель, включающий газообразный диоксид углерода, например, паром для извлечения и регенерирования газообразного диоксида углерода. Установка для отделения водорода 26 отделяет часть газообразного водорода, содержащегося в синтез-газе, из синтез-газа, из которого газообразный диоксид углерода был отделен с помощью установки для удаления СО2 20.

Среди них реформинг-установка 12 преобразует природный газ с использованием диоксида углерода и водяного пара для получения высокотемпературного синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, способом реформинга водяного пара и газообразного диоксида углерода, который описывается нижеследующими уравнениями химических реакций (1) и (2). В дополнение, способ реформинга в этой реформинг-установке 12 не ограничивается примером вышеупомянутого способа реформинга водяного пара и газообразного диоксида углерода. Например, также могут быть использованы способ реформинга водяного пара, способ частичного окисления (РОХ) с использованием кислорода, способ автотермического реформинга (ATR), то есть комбинация способа частичного окисления и способа парового реформинга, способ реформинга газообразного диоксида углерода и тому подобные.

| СН4+Н2О→СО+3Н2 | (1) |

| СН4+СО2→2СО+2Н2 | (2) |

Далее устройство для понижения давления пара 144 предусмотрено на вершине газожидкостного сепаратора 16. Например, пар высокого давления, генерируемый в кипятильнике 14, использующем тепло отходящих газов, имеет давление от около 3,4 до 10 МПа (избыточных), и предусмотрено устройство для понижения давления пара 144 для понижения давления этого пара высокого давления для перевода его в пар среднего давления, имеющий, например, давление от около 1,2 до 2,5 МПа (избыточных).

Далее, в качестве поглотителя, используемого для абсорбирования и удаления газообразного диоксида углерода в установке для удаления СО2 20, в общем, применяется основный органический растворитель. Такой основный органический растворитель может включать, например, растворители на основе аминов, такие как моноэтаноламин, катехоламин, триптамин, ариламин и алканоламин. Установка для удаления СО2 20 использует, например, вышеупомянутые растворители на основе аминов в качестве поглотителя, и поглощает газообразный диоксид углерода с образованием карбаминовой кислоты путем реакции, выраженной следующим уравнением химической реакции (3). В дополнение, реакция, показанная в нижеследующем уравнении реакции (3), является равновесной реакцией.

| RNH2+CО2→RNHCOOH | (3) |

Далее установка для отделения водорода 26 предусмотрена в линии, ответвляющейся от главного трубопровода, который соединяет установку для удаления СО2 20 или газожидкостный сепаратор 18 с барботажным колонным реактором 30. Эта установка для отделения водорода 26 может быть составлена, например, устройством для адсорбции водорода при переменном давлении (PSA), которое производит адсорбцию и десорбцию водорода с использованием разности давлений. Это устройство адсорбции водорода при переменном давлении (PSA) имеет адсорбенты (цеолитный адсорбент, активированный уголь, оксид алюминия, силикагель и т.д.) внутри множества поглотительных колонн (не показаны), которые размещены параллельно. Путем последовательно повторяющихся процессов, включающих сжатие, адсорбцию, десорбцию (при сбросе давления) и продувку водорода в каждой из поглотительных колонн, высокочистый (например, с чистотой около 99,999%) газообразный водород, отделенный от синтез-газа, может непрерывно подаваться в реактор.

Далее будет описана установка ФТ-синтеза 5. Установка ФТ-синтеза 5 главным образом включает, например, барботажный колонный реактор 30, газожидкостный сепаратор 34, сепаратор 36, газожидкостный сепаратор 38 и первую ректификационную колонну 40. Барботажный колонный реактор 30 проводит реакцию ФТ-синтеза синтез-газа, полученного в вышеупомянутой установке для получения синтез-газа 3, то есть газообразного монооксида углерода и газообразного водорода, с образованием жидких углеводородов. Газожидкостный сепаратор 34 разделяет воду, циркулирующую и нагреваемую в трубчатом теплообменнике 32, как примере установки для утилизации теплоты реакции, размещенном в барботажном колонном реакторе 30, на пар (пар среднего давления) и жидкость. Сепаратор 36 соединен с центральной частью барботажного колонного реактора 30 и разделяет катализатор и жидкий углеводородный продукт. Газожидкостный сепаратор 38 соединен с верхней частью барботажного колонного реактора 30 и охлаждает непрореагировавший синтез-газ и газообразный углеводородный продукт. Первая ректификационная колонна 40 разгоняет жидкие углеводороды, поступающие через сепаратор 36 и газожидкостный сепаратор 38 из барботажного колонного реактора 30, и разделяет, и очищает жидкие углеводороды на индивидуальные фракции продуктов соответственно температурам кипения.

Среди них барботажный колонный реактор 30, который представляет собой пример реактора, который преобразует синтез-газ в жидкие углеводороды, функционирует как реактор, который производит жидкие углеводороды из синтез-газа путем реакции ФТ-синтеза. Этот барботажный колонный реактор 30 составлен, например, суспензионным барботажным колонным реактором, в котором суспензия, состоящая из катализатора и масляной среды, помещается внутрь колонны. Этот барботажный колонный реактор 30 производит жидкие углеводороды из синтез-газа с помощью реакции ФТ-синтеза. Более подробно, в этом барботажном колонном реакторе 30 синтез-газ как сырьевой газ подается пробулькиванием через перфорированный пластинчатый рассекатель в донной части барботажного колонного реактора 30 и поднимается через суспензию, состоящую из катализатора и масляной среды, и во время этого подъема синтез-газ, включенный в пузырьки, растворяется в суспензии, и газообразный водород и газообразный монооксид углерода вовлекаются в реакцию синтеза с катализатором, как показано в нижеследующем уравнении химической реакции (4):

2nH2+nCO→(-CH2-)n+nH2O (4)

Поскольку эта реакция ФТ-синтеза является экзотермической реакцией, барботажный колонный реактор 30, который представляет собой реактор типа теплообменника, внутри которого размещен трубчатый теплообменник 32, скомпонован так, что, например, вода (BFW: вода для питания кипятильника) подается в качестве охлаждающей среды, чтобы теплота реакции из вышеупомянутой реакции ФТ-синтеза могла быть утилизирована в виде пара среднего давления с помощью теплового обмена между суспензией и водой.

Наконец, будет описан блок повышения качества 7. Блок повышения качества 7 включает, например, реактор гидрокрекинга воскового компонента 50, реактор гидрирования керосиновой и газойлевой фракции 52, реактор гидрирования лигроиновой фракции 54, газожидкостные сепараторы 56, 58 и 60, вторую ректификационную колонну 70 и стабилизатор нафты 72. Реактор гидрокрекинга воскового компонента 50 соединен с нижней частью первой ректификационной колонны 40. Реактор гидрирования керосиновой и газойлевой фракции 52 соединен с центральной частью первой ректификационной колонны 40. Реактор гидрирования лигроиновой фракции 54 соединен с верхней частью первой ректификационной колонны 40. Газожидкостные сепараторы 56, 58 и 60 расположены так, чтобы соответствовать реакторам для гидрирования 50, 52 и 54 соответственно. Вторая ректификационная колонна 70 отделяет и очищает жидкие углеводороды, поступающие из газо-жидкостных сепараторов 56 и 58, согласно температурам кипения. Стабилизатор нафты 72 производит ректификацию жидких углеводородов лигроиновой фракции, поступающей из газожидкостного сепаратора 60 и второй ректификационной колонны 70. Затем стабилизатор нафты 72 выводит компоненты, более легкие, чем бутан, в виде газа, сжигаемого в факеле (газообразного выброса), и отделяет и регенерирует компоненты, имеющие число атомов углерода от пяти и выше в качестве лигроинового продукта.

Далее будет описан процесс (GTL-процесс) синтеза жидкого топлива из природного газа с помощью системы синтеза жидкого топлива 1, скомпонованной, как показано выше.

Природный газ (основным компонентом которого является СН4) в качестве углеводородного сырья подается в систему синтеза жидкого топлива 1 из внешнего источника природного газа (не показан), такого как месторождение природного газа или предприятие, обрабатывающее природный газ. Вышеупомянутая установка для производства синтез-газа 3 преобразует этот природный газ для получения синтез-газа (газовой смеси, включающей газообразный монооксид углерода и газообразный водород в качестве основных компонентов).

Более конкретно, во-первых, вышеупомянутый природный газ подается в реактор десульфуризации 10 вместе с газообразным водородом, отделенным в установке для отделения водорода 26. Реактор десульфуризации 10 производит гидрирование и десульфуризацию сернистого компонента, присутствующего в природном газе, с использованием газообразного водорода, с помощью ZnO-катализатора. Благодаря предварительной десульфуризации природного газа этим путем можно предотвратить обусловленное серой снижение активности катализатора, применяемого в реформинг-установке 12, барботажном колонном реакторе 30 и т.д.

Природный газ (может также содержать диоксид углерода), подвергнутый десульфуризации этим способом, подается в реформинг-установку 12, после чего газообразный диоксид углерода (СО2), подводимый из источника подачи диоксида углерода (не показан), и водяной пар, образованный в кипятильнике 14, использующем тепло отходящих газов, смешиваются с обессеренным природным газом. Реформинг-установка 12 преобразует природный газ с использованием диоксида углерода и пара с образованием высокотемпературного синтез-газа, включающего газообразный монооксид углерода и газообразный водород в качестве основных компонентов, с помощью вышеупомянутого способа реформинга водяного пара и газообразного диоксида углерода. В это время реформинг-установка 12 снабжается, например, газообразным топливом для горелки, расположенной в реформинг-установке 12, и воздухом, и теплота реакции, требуемая для вышеупомянутой реакции реформинга водяного пара и газообразного диоксида углерода, которая является эндотермической реакцией, подводится от теплоты сгорания газообразного топлива в горелке.

Высокотемпературный синтез-газ (например, с температурой 900ºС, давление 2,0 МПа (избыточных)), полученный в реформинг-установке 12 этим путем, подается в кипятильник 14, использующий тепло отходящих газов, и охлаждается путем теплообмена с водой, которая циркулирует через кипятильник 14, использующий тепло отходящих газов (например, до температуры 400ºС), тем самым теряя и утилизируя тепло. В этот момент вода, нагретая синтез-газом в кипятильнике 14, использующем тепло отходящих газов, подается в газожидкостный сепаратор 16. Из этого газожидкостного сепаратора 16 газообразный компонент подается в реформинг-установку 12 или другие внешние устройства в виде пара высокого давления (например, давление от 3,4 до 10,0 МПа (избыточных)), и вода в виде жидкого компонента возвращается в кипятильник 14, использующий тепло отходящих газов.

Между тем, синтез-газ, охлажденный в кипятильнике 14, использующем тепло отходящих газов, подается в поглотительную колонну 22 установки для удаления СО2 20 или барботажный колонный реактор 30, после того, как сконденсированные компоненты отделены и удалены из синтез-газа в газожидкостном сепараторе 18. Поглотительная колонна 22 поглощает газообразный диоксид углерода, присутствующий в синтез-газе, с помощью циркулирующего поглотителя для удаления газообразного диоксида углерода из синтез-газа. Поглотитель, захвативший газообразный диоксид углерода внутри этой поглотительной колонны 22, вводится в регенерационную колонну 24, поглотитель, включающий газообразный диоксид углерода, нагревается и подвергается десорбционной обработке, например, паром, и полученный свободный газообразный диоксид углерода подается в реформинг-установку 12 из регенерационной колонны 24 и используется вновь для вышеупомянутой реакции реформинга. Далее поглотитель, из которого был выделен и регенерирован газообразный диоксид углерода, подается в поглотительную колонну 22 и используется вновь для удаления вышеупомянутого газообразного диоксида углерода.

Синтез-газ, полученный этим путем в установке для получения синтез-газа 3, подается в барботажный колонный реактор 30 вышеупомянутой установки для ФТ-синтеза 5. В это время композиционное соотношение синтез-газа, подаваемого в барботажный колонный реактор 30, корректируется до композиционного соотношения (например, Н2:СО=2:1 (молярное отношение)), пригодного для реакции ФТ-синтеза. В дополнение, давление синтез-газа, подаваемого в барботажный колонный реактор 30, повышается до давления (например, 3,6 МПа (избыточных)), пригодного для реакции ФТ-синтеза, с помощью компрессора (не показан), предусмотренного в трубопроводе, который соединяет установку для удаления СО2 20 с барботажным колонным реактором 30.

Далее часть синтез-газа, из которого газообразный диоксид углерода был отделен в вышеупомянутой установке для удаления СО2 20, также подается в установку для отделения водорода 26. Установка для отделения водорода 26 отделяет газообразный водород, присутствующий в синтез-газе, путем адсорбции и десорбции (адсорбции водорода при переменном давлении (PSA)) с использованием разности давлений, как описано выше. Этот отделенный водород непрерывно подается из газгольдера (не показан) и т.п. через компрессор (не показан) в разнообразные устройства для реакционной утилизации водорода (например, реактор десульфуризации 10, реактор гидрокрекинга восковых компонентов 50, реактор гидрирования керосиновой и газойлевой фракции 52, реактор гидрирования лигроиновой фракции 54 и т.д.), которые выполняют заранее заданные реакции, использующие водород в пределах системы синтеза жидкого топлива 1.

Далее вышеупомянутая установка для ФТ-синтеза 5 производит жидкие углеводороды путем реакции ФТ-синтеза из синтез-газа, полученного в вышеупомянутой установке для производства синтез-газа 3.

Более конкретно, синтез-газ, из которого газообразный диоксид углерода был отделен в вышеупомянутой установке для удаления СО2 20, протекает в барботажный колонный реактор 30 из донной части реактора 30 и протекает через суспензию катализатора, помещенную в барботажный колонный реактор 30. В это время внутри барботажного колонного реактора 30 монооксид углерода и газообразный водород, которые входят в состав синтез-газа, реагируют между собой в реакции ФТ-синтеза, тем самым образуя углеводороды. Более того, путем циркуляции воды через трубчатый теплообменник 32 в барботажном колонном реакторе 30 во время этой реакции синтеза теплота процесса реакции ФТ-синтеза отводится, и вода, нагретая с помощью этого теплообмена, испаряется с образованием пара. Что касается этого водяного пара, вода, отделенная в газо-жидкостном сепараторе 34, возвращается в трубчатый теплообменник 32, и пар подается к внешним устройствам в виде пара среднего давления (например, с давлением от 1,0 до 2,5 МПа (избыточных)).

Жидкие углеводороды, синтезированные в барботажном колонном реакторе 30 этим путем, удаляются из центральной части барботажного колонного реактора 30 и вводятся в сепаратор 36. Сепаратор 36 разделяет введенные жидкие углеводороды на катализатор (твердый компонент) в извлеченной суспензии и жидкий компонент, включающий жидкий углеводородный продукт. Часть отделенного катализатора подается в барботажный колонный реактор 30, и жидкий компонент из него подается на первую ректификационную колонну 40. С верхней части барботажного колонного реактора 30 непрореагировавший синтез-газ и газообразный компонент синтезированных углеводородов вводятся в газо-жидкостный сепаратор 38. Газожидкостный сепаратор 38 охлаждает эти газы и затем отделяет некоторые сконденсированные жидкие углеводороды для введения их в первую ректификационную колонну 40. Между тем, в виде газообразного компонента, отделенного в газо-жидкостном сепараторе 38, непрореагировавшие синтез-газы (СО и Н2) вводятся в донную часть барботажного колонного реактора 30 и используются вновь для реакции ФТ-синтеза. Далее газообразный выброс (газ для сжигания в факеле), иной, нежели целевые продукты, который содержит в качестве основного компонента газообразный углеводород, имеющий низкое число атомов углерода (менее чем С4), выводится во внешнее устройство для сожжения (не показано), сжигается в нем и затем выпускается в атмосферу.

Далее первая ректификационная колонна 40 нагревает жидкие углеводороды (число атомов углерода в которых варьируется), подаваемые через сепаратор 36 и газожидкостный сепаратор 38 из барботажного колонного реактора 30, как описано выше, для фракционной разгонки жидких углеводородов с использованием разницы в температурах кипения. Тем самым первая ректификационная колонна 40 очищает и разделяет жидкие углеводороды на лигроиновую фракцию (температура кипения которой составляет менее чем около 315ºС), керосиновую и газойлевую фракцию (температура кипения которой составляет от около 315 до 800ºС) и восковой компонент (температура кипения которого составляет более чем около 800ºС). Жидкие углеводороды (главным образом С21 или более) как восковой компонент, извлеченные из донной части первой ректификационной колонны 40, передаются в реактор гидрокрекинга воскового компонента 50, жидкие углеводороды (главным образом от С11 до С20) как керосиновая и газойлевая фракция, удаленная из центральной части первой ректификационной колонны 40, передаются в реактор гидрирования керосиновой и газойлевой фракции 52, и жидкие углеводороды (главным образом от С5 до С10) как лигроиновая фракция, извлекаемая из верхней части первой ректификационной колонны 40, передаются в реактор гидрирования лигроиновой фракции 54.

Реактор гидрокрекинга воскового компонента 50 производит гидрокрекинг жидких углеводородов как воскового компонента с высоким числом атомов углерода (приблизительно С21 или более), который был подан из нижней части первой ректификационной колонны 40, с использованием газообразного водорода, поставляемого из вышеупомянутой установки для отделения водорода 26, для сокращения числа атомов углерода до уровня менее С20. В этой реакции гидрокрекинга углеводороды с высоком числом атомов углерода и с низким молекулярным весом формируются путем расщепления С-С-связей в углеводородах с большим числом атомов углерода, используя катализатор и теплоту. Продукт, включающий жидкие углеводороды, полученные гидрокрекингом в этом реакторе гидрокрекинга воскового компонента 50, разделяется на газ и жидкость в газо-жидкостном сепараторе 56, из которого жидкие углеводороды направляются во вторую ректификационную колонну 70 и газообразный компонент (включающий газообразный водород) которого направляется в реактор гидрирования керосиновой и газойлевой фракции 52 и реактор гидрирования лигроиновой фракции 54.

Реактор гидрирования керосиновой и газойлевой фракции 52 подвергает гидрированию жидкие углеводороды (приблизительно от С11 до С20) как керосиновую и газойлевую фракцию, имеющую приблизительно среднее число атомов углерода, которая была поставлена из центральной части первой ректификационной колонны 40, с использованием газообразного водорода, подаваемого через реактор гидрокрекинга воскового компонента 50 из установки для отделения водорода 26. Эта реакция гидрирования представляет собой реакцию, в которой водород присоединяется к ненасыщенным связям вышеупомянутых жидких углеводородов для насыщения жидких углеводородов и образования насыщенных углеводородов с линейными цепями. В результате продукт, включающий гидрированные жидкие углеводороды, разделяется на газ и жидкость в