Рабочий раствор для нанесения изоляционного покрытия на листы из текстурированной электротехнической стали и способ изготовления листа из текстурированной электротехнической стали с изоляционным покрытием

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности изготовлению листов из текстурированной электротехнической стали. Способ включает прокатку сляба из электротехнической стали за несколько проходов до получения листов заданной толщины, первичный рекристаллизационный отжиг листа, вторичный рекристаллизационный отжиг, покрытие листа рабочим раствором для нанесения изоляционного покрытия и затем проведение обжига листа, причем рабочий раствор содержит, по меньшей мере, один фосфат, выбранный из фосфатов Mg, Ca, Ва, Sr, Zn, Аl и Мn; коллоидный оксид кремния в пропорции от 0,5 до 10 молей в пересчете на SiO2 и водорастворимое соединение ванадия в пропорции от 0,1 до 2,0 молей в пересчете на V, на 1 моль РО4 в фосфатах. Нанесение покрытия указанного состава на лист из электротехнической стали обеспечивает свойства такие, как растягивающие напряжения, создаваемые покрытием, сопротивление влагопоглощению, коррозионная стойкость и коэффициент заполнения пакета сердечника трансформатора, при этом полученные свойства являются соизмеримыми со свойствами, полученными при применении хромсодержащих рабочих растворов для нанесения изоляционного покрытия. 2 н. и 5 з.п. ф-лы, 2 табл., 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к не содержащему хрома рабочему раствору для нанесения изоляционного покрытия, причем рабочий раствор применим для нанесения на лист из текстурированной электротехнической стали изоляционного покрытия, обладающего свойствами, по существу, равноценными со свойствами изоляционного покрытия, полученного при применении рабочего раствора, содержащего соединение хрома. Настоящее изобретение также относится к способу изготовления листа из текстурированной электротехнической стали с изоляционным покрытием, полученным при применении не содержащего хрома рабочего раствора.

Уровень техники

В последние годы шумы, создаваемые электрическими трансформаторами, создают экологические проблемы. Основной причиной шума, создаваемого электрическими трансформаторами, является магнитострикция листов из текстурированной электротехнической стали, используемых для изготовления сердечника трансформатора. Для уменьшения шума, создаваемого трансформатором, необходимо уменьшить магнитострикцию листа из текстурированной электротехнической стали. В промышленных масштабах предпочтительным решением указанной проблемы является нанесение изоляционного покрытия на лист из текстурированной электротехнической стали.

Свойства, которыми должны обладать изоляционные покрытия для листов из текстурированной электротехнической стали, включают: растягивающие напряжения, создаваемые покрытием, сопротивление влагопоглощению, коррозионную стойкость и коэффициент заполнения пакета сердечника трансформатора. Из перечисленных свойств для снижения магнитострикции листа важно обеспечить растягивающие напряжения, создаваемые покрытием. Термин «растягивающие напряжения, создаваемые покрытием», используемый в описании, означает растягивающие напряжения, которые создаются в листе из текстурированной электротехнической стали при формировании изоляционного покрытия.

Покрытие на листе из текстурированной электротехнической стали включает керамический форстеритовый подслой, сформированный при вторичном рекристаллизационном отжиге, и расположенный на нем изоляционный подслой на основе фосфата. Известные технологии формирования такого изоляционного покрытия описываются в публикации не прошедшей экспертизу патентной заявки Японии №48-39338 [1]) и в публикации не прошедшей экспертизу патентной заявки Японии №50-79442 [2]. Согласно этим технологиям для получения изоляционных покрытий на стальные листы наносят рабочие растворы, каждый из которых содержит коллоидный оксид кремния, фосфат и соединения хрома (например, одно или более соединений, выбранных из хромового ангидрида, хромата, и бихромата), и затем лист подвергают обжигу.

Изоляционные покрытия, сформированные при применении этих технологий, имеют преимущество, состоящее в том, что благодаря созданию растягивающих напряжений в листах из текстурированной электротехнической стали улучшаются магнитострикционные свойства указанных листов. Эти рабочие растворы содержат соединение хрома такое, как хромовый ангидрид, хромат или бихромат, являющееся компонентом, обеспечивающим хорошее сопротивление влагопоглощению изоляционных покрытий, благодаря присутствию шестивалентного хрома, полученного из соединения хрома. В документе [2] также описывается технология нанесения изоляционного покрытия, в которой применяется рабочий раствор, не содержащий соединений хрома, однако такая технология обладает серьезным недостатком, так как не обеспечивает требуемого сопротивления влагопоглощению изоляционного покрытия. Если в рабочем растворе содержится шестивалентный хром, то при обжиге листа он восстанавливается в трехвалентный хром, который является безопасным. Однако, при этом, существует проблема, связанная с тем, что обработка отходов рабочих растворов требует дополнительных затрат.

В публикации прошедшей экспертизу патентной заявки Японии №57-9631 [3] описывается рабочий раствор для нанесения изоляционного покрытия. Рабочий раствор представляет собой так называемый не содержащий хрома рабочий раствор для нанесения изоляционного покрытия на листы из текстурированной электротехнической стали, который практически не содержит хрома и в состав которого входит коллоидный оксид кремния, алюминиевый фосфат, борная кислота и один или более сульфатов, выбранных из сульфатов Mg, Al, Fe, Co, Ni, и Zn. В публикации прошедшей экспертизу патентной заявки Японии №58-44744 [4] описывается рабочий раствор для нанесения изоляционного покрытия, содержащий коллоидный оксид кремния, фосфат магния, борную кислоту и один или более сульфатов, выбранных из сульфатов Mg, Al, Mn, и Zn. Применение рабочих растворов, описанных в документах [3] и [4], является проблематичным в свете новых требований, касающихся свойств покрытия таких, как растягивающие напряжения, создаваемые покрытием, и сопротивление влагопоглощению.

В патенте Японии №2791812 [5] описываются коллоидные растворы (с размером частиц от 80 до 3000 нм) оксидов, карбидов, нитридов, сульфидов, боридов, гидроксидов, силикатов, карбонатов, боратов, сульфатов, нитратов или хлоридов, в состав которых входят: Fe, Ca, Ba, Zn, Al, Ni, Sn, Сu, Cr, Cd, Nd, Mn, Mo, Si, Ti, W, Bi, Sr и/или V. Указанные коллоидные растворы используются в качестве добавок к рабочим растворам для нанесения изоляционного покрытия, содержащим коллоидный оксид кремния и фосфат. Эти добавки используются, чтобы улучшить скольжение (сопротивление заеданию (устранение залипания)) и смазывающую способность изоляционных покрытий листов, из которых набран сердечник трансформатора, во избежание возможных неполадок в процессе работы трансформатора. Рабочие растворы, описанные в документе [5], должны содержать соединение хрома. В документе [5] не обсуждаются какие-либо определенные решения или контрмеры в отношении вышеупомянутых проблем, связанных с использованием хрома в рабочих растворах.

Раскрытие изобретения

Проблемы, решаемые изобретением

Настоящее изобретение было выполнено с учетом вышеизложенных обстоятельств и для решения задач, приведенных ниже.

• Предотвратить проблемы, связанные со снижением растягивающих напряжений, создаваемых покрытием, и связанные со снижением сопротивления влагопоглощению, которые возникают при применении не содержащих хрома рабочих растворов для нанесения изоляционного покрытия.

• Создать не содержащий хрома рабочий раствор для нанесения изоляционного покрытия на листы из текстурированной электротехнической стали, а именно не содержащий хрома рабочий раствор, который будет пригоден для достижения растягивающих напряжений, создаваемых покрытием, для достижения сопротивления влагопоглощению, коррозионной стойкости и коэффициента заполнения пакета сердечника трансформатора, т.е. для достижения свойств, которые являются свойствами, требуемыми для изоляционных покрытий, предназначенных для листов из текстурированной электротехнической стали, и которые, по существу, будут равноценны свойствам, получаемым при применении хромосодержащего рабочего раствора для нанесения изоляционного покрытия.

• Создать способ изготовления листа из текстурированной электротехнической стали с изоляционным покрытием при применении не содержащего хрома рабочего раствора для нанесения изоляционного покрытия на листы из текстурированной электротехнической стали.

Способы решения проблем

Для достижения вышеупомянутых задач изобретатели провели различные исследования, направленные на изготовление листа из текстурированной электротехнической стали, имеющего требуемые растягивающие напряжения, создаваемые покрытием, и требуемое сопротивление влагопоглощению, при применении не содержащего хрома рабочего раствора для нанесения изоляционного покрытия.

Изобретатели добавляли различные соединения металлов в рабочие растворы для нанесения изоляционного покрытия, содержащие фосфат и коллоидный оксид кремния; на подвергнутые вторичному рекристаллизационному отжигу листы из текстурированной электротехнической стали изобретатели наносили полученные рабочие растворы, и затем проводили обжиг полученных листов из текстурированной электротехнической стали. Изобретатели исследовали свойства полученных покрытий.

В результате изобретатели установили, что для решения поставленных задач эффективным является использование водорастворимого соединения ванадия, которое является одним из соединений металлов. Настоящее изобретение основано на результатах этих исследований. Описанные в документе [5] добавки для рабочих растворов, применяемых для нанесения изоляционного покрытия, включают коллоидный раствор соединения V (например, V2O5). Настоящее изобретение отличается от документа [5], по меньшей мере, тем, что в рабочем растворе согласно настоящему изобретению не используется какое-либо коллоидное соединение, а используется водорастворимое соединение.

В обобщенном виде настоящее изобретение выглядит следующим образом.

(1) Рабочий раствор для нанесения изоляционного покрытия на листы из текстурированной электротехнической стали содержит, по меньшей мере, один фосфат, выбранный из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Мn; коллоидный оксид кремния в пропорции от 0,5 до 10 молей в пересчете на SiO2 и водорастворимое соединение ванадия в пропорции от 0,1 до 2,0 молей в пересчете на V, на 1 моль РO4 в фосфатах.

Рабочий раствор для нанесения изоляционного покрытия, предпочтительно, не содержит хрома и, в частности, предпочтительно, в его состав входят соединения, не содержащие Сr. Рабочий раствор, предпочтительно, является водным.

(2) Способ изготовления листа из текстурированной электротехнической стали, имеющего изоляционное покрытие, включает несколько проходов прокатки сляба для листов из текстурированной электротехнической стали до получения, в результате, листов заданной толщины, выполнение первичного рекристаллизационного отжига листа, выполнение вторичного рекристаллизационного отжига листа, покрытие листа рабочим раствором для получения изоляционного покрытия, и затем проведение обжига листа. Рабочий раствор содержит, по меньшей мере, один фосфат, выбранный из фосфатов Mg, Са, Ва, Sr, Zn, Al, и Мn, коллоидный оксид кремния в пропорции от 0,5 до 10 моль в пересчете на SiO2 и водорастворимое соединение ванадия в пропорции от 0,1 до 2,0 молей в пересчете на V, на 1 моль РO4 в фосфатах.

Рабочий раствор для нанесения изоляционного покрытия, предпочтительно, не содержит хрома и, в частности, предпочтительно, в его состав входят соединения, не содержащие Сr. Рабочий раствор, предпочтительно, является водным.

Что касается прокатки, то предпочтительно, чтобы после проведения горячей прокатки или последующего выполнения нормализующего отжига проводилась холодная прокатка в один, два или более проходов с промежуточным отжигом, в результате чего получается лист заданной толщины. Предпочтительно, после выполнения первичного рекристаллизационного отжига наносить отжигательный сепаратор, содержащий MgO в качестве первичного компонента, и затем выполнять вторичный рекристаллизационный отжиг.

Краткое описание чертежей

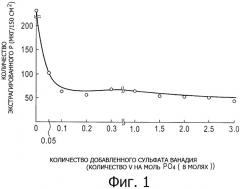

Фиг.1 - график, показывающий влияние количества сульфата ванадия (количество в молях V на 1 моль РO4 отложено по горизонтальной оси), добавленного к рабочим растворам для нанесения изоляционного покрытия, на сопротивление влагопоглощению изоляционных покрытий (количество экстрагированного Р в мкг на 150 см2 отложено по вертикальной оси).

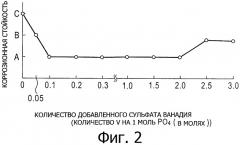

Фиг.2 - график, показывающий влияние количества сульфата ванадия (горизонтальная ось такая же, как на фиг.1), добавленного к рабочим растворам для нанесения изоляционного покрытия, на коррозионную стойкость изоляционных покрытий (баллы от А до С отложены по вертикальной оси).

Фиг.3 - график, показывающий влияние количества сульфата ванадия (горизонтальная ось такая же, как на фиг.1), добавленного к рабочим растворам для нанесения изоляционного покрытия, на величину растягивающих напряжений (выраженную в МПа и отложенную по вертикальной оси), создаваемых изоляционными покрытиями.

Осуществление изобретения

Экспериментальные результаты, на которых базируется настоящее изобретение, описаны ниже.

Рабочие растворы для нанесения изоляционного покрытия приготавливали при смешивании:

• 450 мл 24 мас.% водного раствора фосфата магния (Mg(H2PO4)2)(1 моль РO4),

• 450 мл 27 мас.% коллоидного оксида кремния (водного) (2 моля SiO2), и

• различных количеств сульфата ванадия (от 0,05 до 3 молей V).

Используемый сульфат ванадия, поставляемый в твердом виде, растворяли в рабочих растворах. Рабочие растворы приготавливали таким образом, чтобы выдерживались отношения концентраций компонентов смеси, и количество рабочих растворов было достаточным для проведения приведенных ниже экспериментов.

Каждый лист из текстурированной электротехнической стали (толщиной 0,20 мм), подвергнутый вторичному рекристаллизационному отжигу и имеющий форстеритовое покрытие, покрывали соответственно одним из приготовленных рабочих растворов и затем обжигали при температуре 800°С в течение 60 с. Покрытия, сформированные при обжиге, имели толщину 2 мкм (на каждой из поверхностей листа). Полученные листы из текстурированной электротехнической стали были испытаны для определения величины растягивающих напряжений, создаваемых покрытием, сопротивления влагопоглощению и коррозионной стойкости методами, описанными ниже.

Для определения величины σ растягивающих напряжений, создаваемых покрытием, из каждого стального листа вырезали образец шириной 30 мм и длиной 280 мм так, чтобы продольное направление образца стального листа соответствовало направлению прокатки стального листа. С одной из двух поверхностей образца стального листа удаляли изоляционное покрытие. Величину деформации изгиба стального листа измеряли таким образом, чтобы участок длиной 30 мм в продольном направлении от конца образца стального листа был зафиксирован. Величину σ растягивающих напряжений, создаваемых покрытием, определяли из уравнения (1), приведенного ниже. При измерении величины деформации изгиба стального листа, с целью устранения влияния собственного веса образца стального листа, испытываемый образец ориентировали таким образом, чтобы продольное направление образца листа располагалось по горизонтали, а поперечное направление образца листа располагалось по вертикали.

σ(МПа)=121520 (МПа)×толщину (мм)×величину деформации изгиба (мм)/250 (мм)/250 (мм) (1)

Для определения сопротивления влагопоглощению из каждого стального листа вырезали по три образца размером 50 мм×50 мм. Образцы погружали в дистиллированную воду и кипятили при температуре 100°С в течение пяти минут. Определяли количество Р, растворенного из покрытия каждого образца, и полученные значения для каждого соответствующего листа усредняли.

Для определения коррозионной стойкости стальные листы выдерживали на воздухе при влажности 50% и точке росы 50°С в течение 50 часов, после чего изучали внешний вид стальных листов, при этом коррозионную стойкость оценивали в баллах. Балл А присваивался листам, на которых практически не наблюдалась коррозия, балл В присваивался листам, на которых наблюдалась точечная коррозия (отдельные пятна ржавчины), и балл С присваивался листам, на которых наблюдалась местная коррозия (области сплошной ржавчины, имеющие два измерения). Область, занимаемая ржавчиной на листе с баллом А, составляла менее около 5% поверхности листа, область, занимаемая ржавчиной на листе с баллом В, составляла от около 5% до 10% поверхности листа и область, занимаемая ржавчиной на листе с баллом С, составляла более, чем около 10% поверхности листа.

Результаты испытаний представлены на фиг.1-3.

На фиг.1 показано влияние количества добавленного к рабочим растворам сульфата ванадия (количество в молях V на 1 моль РO4 отложено по горизонтальной оси) на сопротивление влагопоглощению изоляционного покрытия (количество экстрагированного Р в мкг на 150 см2 отложено по вертикальной оси). На фиг.2 показано влияние количества добавленного сульфата ванадия (отложено по горизонтальной оси) на коррозионную стойкость (баллы от А до С отложены по вертикальной оси). На фиг.3 показано влияние количества добавленного сульфата ванадия (отложено по горизонтальной оси) на величину растягивающих напряжений (выраженную в МПа и отложенную по вертикальной оси), создаваемых покрытием. Когда на 1 моль РO4 количество добавленного сульфата ванадия составляет 0,1 моль или более, сопротивление влагопоглощению и коррозионная стойкость значительно улучшаются, и величина растягивающих напряжений, создаваемых покрытием, несколько возрастает и сохраняется постоянной и достаточно высокой. Когда количество добавленного сульфата ванадия составляет более 2 молей, коррозионная стойкость ухудшается и величина растягивающих напряжений, создаваемых покрытием, несколько снижается, хотя сопротивление влагопоглощению не вызывает проблем.

Рабочий раствор для изоляционного покрытия

Были выработаны ограничения к рабочему раствору для нанесения изоляционного покрытия согласно настоящему изобретению, которые описаны ниже.

Рабочий раствор, предпочтительно, является водным. Рабочий раствор, предпочтительно, содержит воду, которая служит растворителем, и содержит, по меньшей мере, один фосфат, выбранный из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Мn, а также коллоидный оксид кремния и водорастворимое соединение ванадия.

Рабочий раствор содержит один или более фосфатов, выбранных из фосфатов Mg, Ca, Ba, Sr, Zn, Al и Мn. Это связано с тем, что при применении рабочего раствора без добавления соединений хрома (например, хромового ангидрида) нельзя получить покрытие, обладающее хорошим сопротивлением влагопоглощению, если в рабочем растворе содержатся другие фосфаты, кроме вышеперечисленных фосфатов. В частности, следующие фосфаты являются легко растворимыми в воде и поэтому предпочтительны:

Mg(H2PO4)2, Ca(H2PO4)2, Ba(H2PO4)2, Sr(H2PO4)2, Zn(H2PO4)2, Аl(Н2РO4)3, и Mn(Н2РO4)2, представляющие собой соответственно мономагний фосфат, монокальций фосфат, монобарий фосфат, моностронций фосфат, моноцинк фосфат, моноалюминий фосфат и мономарганец фосфат. Гидраты этих фосфатов также являются предпочтительными.

Коллоидный оксид кремния смешивают с фосфатом таким образом, чтобы количество SiO2 на 1 моль РO4 в фосфате составляло от 0,5 до 10 молей. Коллоидный оксид кремния является важнейшим веществом, так как при взаимодействии коллоидного оксида кремния с фосфатом образуется соединение с малым коэффициентом расширения, что при нанесении покрытия способствует созданию растягивающих напряжений. Для того чтобы достичь вышеупомянутого преимущества, количество SiO2 на 1 моль РO4 в фосфате, предпочтительно, должно составлять 0,5 молей или более и 10 молей или менее.

Тип используемого коллоидного оксида кремния не особенно ограничивается, если обеспечивается стабильность рабочего раствора и совместимость с фосфатом. Примером используемого коллоидного оксида кремния является ST-О (изготовлено Nissan Chemical Industries, Ltd., с содержанием SiO2, составляющим 20 мас.%), относящийся к кислотным коллоидным оксидам кремния, которые коммерчески доступны. Также могут использоваться щелочные коллоидные оксиды кремния.

Для улучшения внешнего вида изоляционного покрытия может использоваться коллоидный оксид кремния, содержащий алюминий, т.е. Al-содержащий золь. Предпочтительно, количество используемого Al ограничивают так, чтобы отношение Al2O3 к SiO2 составляло единицу или менее.

Согласно настоящему изобретению для улучшения сопротивления влагопоглощению изоляционного покрытия особенно важно смешивать водорастворимое соединение ванадия с фосфатом так, чтобы количество V на 1 моль РO4 в фосфате составляло от 0,1 до 2,0 молей.

Примеры предпочтительного водорастворимого соединения ванадия включают: сульфат ванадия, хлорид ванадия, бромид ванадия, ванадат калия, ванадат натрия, ванадат аммония и ванадат лития. Гидраты этих соединений также могут использоваться. В частности, рабочий раствор, предпочтительно, содержит сульфат ванадия или ванадат аммония и, при необходимости, может дополнительно содержать другое водорастворимое соединение ванадия.

Для достижения хорошего сопротивления влагопоглощению рабочий раствор должен содержать V, в виде водорастворимого соединения ванадия, в количестве 0,1 моля или более на 1 моль РO4 в фосфате. Когда количество V на 1 моль РO4 в фосфате составляет более 2,0 молей, происходит ухудшение коррозионной стойкости. Вероятно, это связано с возникновением в изоляционном покрытии микротрещин. Количество V в водорастворимом соединении ванадия при смешивании с фосфатом составляет, предпочтительно, от 1,0 до 2,0 молей.

Нет необходимости очень огранивать концентрацию вышеупомянутых первичных компонентов в рабочем растворе. При низкой концентрации первичных компонентов в рабочем растворе изоляционное покрытие имеет небольшую толщину. При высокой концентрации указанных компонентов рабочий раствор имеет высокую вязкость и поэтому обладает низкой технологичностью. С учетом этих факторов концентрацию фосфата в рабочем растворе устанавливают, предпочтительно, в пределах диапазона от около 0,02 до 20 моль/л. Концентрацию коллоидного оксида кремния и концентрацию водорастворимого соединения ванадия в рабочем растворе устанавливают в зависимости от концентрации фосфата.

К тому же рабочий раствор, кроме вышеупомянутых основных компонентов, дополнительно может содержать вещества, приведенные ниже.

Для повышения термостойкости изоляционного покрытия рабочий раствор может содержать борную кислоту.

Рабочий раствор может содержать одно или более соединений, выбранных из SiO2, Аl2О3, и ТiO2, с размером первичных частиц от 50 до 2000 нм, чтобы листы из текстурированной электротехнической стали обладали свойствами, обеспечивающими предотвращение залипания и/или улучшение скольжения покрытых листов. Причина требуемого предотвращения залипания покрытых листов описана ниже. При использовании листа из текстурированной электротехнической стали в трансформаторах со спиральным ленточным сердечником, стальной лист сворачивают в сердечник и затем выполняют отжиг для снятия напряжений (например, при температуре около 800°С в течение около трех часов). При этой операции может произойти сплавление покрытий смежных листов. Сплавление вызывает снижение межслойного сопротивления изоляции сердечников, приводящее к ухудшению магнитных свойств. Поэтому изоляционному покрытию, предпочтительно, придают свойства, предотвращающие заедание. При использовании листа из текстурированной электротехнической стали в трансформаторах с наборным сердечником предпочтительно обеспечить хорошее скольжение между пластинами, изготовленными из стального листа, чтобы ровно сложить пластины в сердечнике.

Рабочий раствор для нанесения изоляционного покрытия, кроме вышеупомянутых веществ, может содержать различные добавки. Общее содержание борной кислоты, добавок и одного или более соединений, выбранных из SiO2, Аl2О3, и TiO2, составляет, предпочтительно, около 30 мас.% или менее.

Рабочий раствор, предпочтительно, не содержит хрома и, предпочтительно, в частности, практически не содержит хрома. Термин «практически не содержит Сr» означает, что в рабочий раствор преднамеренно не вводили Сr, хотя в рабочем растворе может присутствовать Сr, полученный из примесей, содержащихся в сырье. Большинство из вышеупомянутых компонентов, т.е. фосфат, коллоидный оксид кремния, соединение ванадия и т.п., являются коммерчески доступными. Следы Сr, которые присутствуют в этих коммерчески доступных соединениях, являются приемлемыми для рабочего раствора.

Причина, по которой рабочий раствор, описанный в документе [5], содержащий соединение хрома, содержит соединение ванадия, состоит в том, чтобы повысить результативность сердечников, тогда как для этой цели согласно настоящему изобретению в не содержащем хрома рабочем растворе для нанесения изоляционного покрытия применяется SiO2, Аl2O3, и TiO2. С другой стороны, причина, по которой в рабочий раствор согласно настоящему изобретению вводится соединение ванадия, состоит в том, чтобы улучшить кроющие свойства изоляционного покрытия, не содержащего хрома. Таким образом, цель введения в рабочий раствор соединения ванадия согласно настоящему изобретению существенно отличается от цели введения соединения ванадия, описанной в документе [5].

Кроме того, соединение ванадия, содержащееся в рабочем растворе, описанном в документе [5], является коллоидным, в то время как соединение ванадия, содержащееся в рабочем растворе согласно настоящему изобретению, является водорастворимым. Водорастворимое соединение ванадия, которое при смешивании с фосфатами Mg, Ca, Ва, Sr, Zn, Al, и Мn, улучшает сопротивление влагопоглощению, существенно отличается от коллоидного соединения ванадия.

Способ изготовления листа из текстурированной электротехнической стали

Далее будет описан способ изготовления листа из текстурированной электротехнической стали с применением не содержащего хрома рабочего раствора согласно настоящему изобретению.

В настоящем изобретении сляб для листов из текстурированной электротехнической стали прокатывают в лист заданной толщины и лист подвергают первичному рекристаллизационному отжигу, затем лист подвергают вторичному рекристаллизационному отжигу, покрывают рабочим раствором, и далее лист обжигают. Обычно сляб подвергают горячей прокатке с получением горячекатаного листа и, при необходимости, горячекатаный лист отжигают, и затем горячекатаный лист подвергают холодной прокатке для получения холоднокатаного листа заданной толщины.

Настоящее изобретение не накладывает особых ограничений на состав листа из текстурированной электротехнической стали, и лист из текстурированной электротехнической стали может иметь любой из известных составов. Не накладываются особые ограничения также на способ изготовления листа, и может применяться любой из известных способов изготовления. Лист из текстурированной электротехнической стали обычно содержит С: 0,10 мас.% или менее, Si: от 2,0 до 4,5 мас.% и Мn: от 0,01 до 1,0 мас.% и, предпочтительно, С: 0,08 мас.% или менее, Si: от 2,0 до 3,5 мас.% и Мn: от 0,03 до 0.3 мас.%. Обычно при изготовлении текстурированной электротехнической стали используют различные ингибиторы, и поэтому сталь, в дополнение к вышеупомянутым компонентам, содержит элементы, входящие в состав ингибиторов.

• Когда в качестве ингибитора используют MnS, сталь может содержать S в количестве около 200 м.д. (т.е. от около 100 до 300 м.д., далее м.д. подразумевается как м.д. по массе).

• Когда в качестве ингибитора используют AlN, сталь может содержать растворенный Al в количестве около 200 м.д. (т.е. от около 100 до 300 м.д.).

• Когда в качестве ингибиторов используют Мn, Se и Sb, сталь может содержать Мn, Se (от около 100 до 300 м.д.) и Sb (от около 0,01 до 0,2 мас.%).

Содержание каждого из элементов: S, Al, N, и Se в стальном листе уменьшается до уровня примеси, поскольку при вторичном рекристаллизационном отжиге из стального листа обычно удаляется большая часть S, Al, N и Se.

Сляб обычно подвергают горячей прокатке. Горячекатаный лист, предпочтительно, имеет толщину от около 1,5 до 3,0 мм. Горячекатаный лист может быть отожжен с целью дальнейшего улучшения его магнитных свойств.

Горячекатаный или отожженный горячекатаный лист подвергают холодной прокатке с целью получения холоднокатаного листа заданной толщины. Холодная прокатка может быть выполнена за один проход, за два прохода или при большем количестве проходов с промежуточным отжигом, выполняемым между проходами холодной прокатки.

Холоднокатаный лист заданной толщины подвергают первичному рекристаллизационному отжигу и затем проводят вторичный рекристаллизационный отжиг (окончательный отжиг). На полученный холоднокатаный лист наносят рабочий раствор и затем лист обжигают.

Первичный рекристаллизационный отжиг может быть выполнен вместе с обезуглероживанием стали при проведении отжига в регулируемой атмосфере и т.п. Режим первичного рекристаллизационного отжига может быть установлен в зависимости от преследуемых целей. При проведении первичного рекристаллизационного отжига холоднокатаный лист, предпочтительно, непрерывно обрабатывают при температуре от 800°С до 950°С в течение от 10 до 600 с. При проведении первичного рекристаллизационного отжига или после него холоднокатаный лист может быть подвергнут азотированию с использованием газообразного аммиака или т.п.

Вторичный рекристаллизационный отжиг является операцией, предпочтительно, способствующей росту кристаллических зерен (первичных рекристаллизованных зерен), сформированных во время первичного рекристаллизационного отжига, которые приобретают ориентацию, так называемую ориентацию Госса (Goss), в результате чего магнитные свойства листа в направлении прокатки являются превосходными. Режимы вторичного рекристаллизационного отжига могут быть установлены в зависимости от преследуемых целей или т.п. и, предпочтительно, включают температуру от 800°С до 1250°С и время от 5 до 600 ч.

Обычно, после того, как холоднокатаный лист был подвергнут первичному рекристаллизационному отжигу, холоднокатаный лист покрывают отжигательным сепаратором, содержащим в качестве основного компонента MgO (т.е. содержащего достаточное количество MgO), и затем лист подвергают вторичному рекристаллизационному отжигу, в результате чего на стальном листе формируется форстеритовое покрытие.

В последние годы с целью уменьшения потерь в сердечниках, изготовленных из текстурированной электротехнической листовой стали, были предприняты попытки нанесения изоляционного покрытия на стальные листы, не имеющие форстеритового покрытия. При отсутствии форстеритового покрытия стальные листы не покрывают указанным отжигательным сепаратором или покрывают отжигательным сепаратором (например, отжигательным сепаратором на основе алюминия), в котором MgO не является основным компонентом.

Не содержащий хрома рабочий раствор для нанесения изоляционного покрытия согласно настоящему изобретению может применяться как при наличии на листе форстеритового покрытия, так и при его отсутствии.

Изготовленный по вышеупомянутой технологии вторично рекристаллизованный лист из текстурированной электротехнической стали покрывают не содержащим хрома рабочим раствором для нанесения изоляционного покрытия согласно настоящему изобретению и затем обжигают.

Плотность не содержащего хрома рабочего раствора можно корректировать, разбавляя водой, чтобы не содержащий хрома рабочий раствор было легче наносить. Для нанесения рабочего раствора на стальной лист можно использовать известное приспособление, такое как устройство для нанесения покрытий валиком.

Температура обжига стального листа, предпочтительно, составляет 750°С или выше. Это связано с тем, что растягивающие напряжения, создаваемые покрытием, возникают при обжиге стального листа, выполняемом при температуре 750°С или выше. Если листы из текстурированной электротехнической стали используются для изготовления сердечников трансформаторов, температура обжига может составлять 350°С или выше. Это связано с тем, что стальные листы, используемые для изготовления сердечников трансформаторов, обычно подвергают отжигу для снятия внутренних напряжений при температуре около 800°С в течение около трех часов, и растягивающие напряжения, создаваемые покрытием, возникают во время отжига для снятия внутренних напряжений. Поэтому нижний предел температуры обжига стального листа, предпочтительно, составляет 350°С.

Верхний предел температуры обжига стального листа, предпочтительно, составляет 1100°С.

Хотя не существует особых ограничений, толщина изоляционного покрытия, предпочтительно, составляет от около 1 до 5 мкм. При толщине изоляционного покрытия, составляющей менее 1 мкм, растягивающие напряжения, создаваемые изоляционным покрытием, иногда могут быть недостаточными, так как растягивающие напряжения, создаваемые таким образом, пропорциональны толщине изоляционного покрытия. Когда толщина изоляционного покрытия составляет более 5 мкм, коэффициент заполнения пакета сердечника трансформатора может быть слишком низким. Можно задавать значение толщины изоляционного покрытия, регулируя концентрацию рабочего раствора, количество применяемого рабочего раствора, режим нанесения рабочего раствора (например, усилие, прикладываемое к устройству для нанесения покрытия валиком) и/или другие параметры процесса.

Пример 1

Для изготовления листов из текстурированной электротехнической стали было приготовлено несколько слябов, а именно приготовили слябы, содержащие С: 0,06 мас.%; Si: 3,4 мас.%; растворенный Аl: 0,03 мас.%; Mn: 0,06 мас.%; и Se: 0,02 мас.%; остальное Fe и неизбежные примеси. Каждый из приготовленных слябов подвергали горячей прокатке для получения горячекатаного листа толщиной 2,3 мм. Горячекатаный лист отжигали при температуре 1050°С в течение 60 с. Проводили первичную холодную прокатку полученного горячекатаного листа для получения листа толщиной 1,4 мм, затем лист подвергали промежуточному отжигу при температуре 1100°С в течение 60 с, и далее проводили вторичную холодную прокатку для получения холоднокатаного листа, имеющего окончательную толщину 0,20 мм. Холоднокатаный лист подвергали первичному рекристаллизационному отжигу и обезуглероживанию при температуре 820°С в течение 150 с. Полученный холоднокатаный лист покрывали суспензией MgO, являющейся отжигательным сепаратором, и затем лист подвергали вторичному рекристаллизационному отжигу при температуре 1200°С в течение 12 ч, посредством чего был получен лист из текстурированной электротехнической стали с форстеритовым покрытием.

Каждое из соединений ванадия, представленных в таблице 1, смешивали с 500 мл водного раствора, в котором содержится 1 моль РO4 в виде фосфата магния (Mg(H2PO4)2), и добавляли 700 мл коллоидного оксида кремния (водного), содержащего 3 моля SiO2, посредством чего был приготовлен не содержащий хрома рабочий раствор для нанесения изоляционного покрытия. Рабочий раствор приготавливали в количестве, достаточном для проведения нижеуказанных экспериментов, выдерживая вышеупомянутое соотношение компонентов в смеси. То же самое относится к сравнительным примерам, приведенным ниже. Каждый лист из текстурированной электротехнической стали, подвергнутый вторичному рекристаллизационному отжигу, соответственно, покрывали одним из рабочих растворов и затем обжигали при температуре 850°С в течение одной минуты.

В сравнительных примерах каждый лист из текстурированной электротехнической стали с изоляционным покрытием изготавливали тем же самым образом, используя соответственно один из не содержащих хрома рабочих растворов для нанесения изоляционного покрытия, который не содержал соединения ванадия, причем рабочий раствор для нанесения изоляционного покрытия вместо соединения ванадия содержал 1 моль гептагидрата сульфата магния (в пересчете на Mg), и при этом не содержащий хрома рабочий раствор для нанесения изоляционного покрытия содержал 30 мл коллоидного оксида V2О3 (средний размер частицы 1000 нм) с количеством V, составляющим 0,2 моля.

Для примера, в котором применялась стандартная обработка, использовали хромосодержащий рабочий раствор для нанесения изоляционного покрытия, при этом приготавливали рабочий раствор для изоляционного покрытия, смешивая 0,1 моля Сr в виде бихромата калия с 500 мл водного раствора, содержащего 1 моль РO4 в виде фосфата магния (Mg(H2PO4)2) и добавляя 700 мл коллоидного оксида кремния (водного), содержащего 3 моля SiO2. При применении указанного стандартного р