Способ локального хромирования крупногабаритных изделий

Иллюстрации

Показать всеИзобретение относится к области гальванотехники. Способ включает прикрепление ванны к обрабатываемому изделию на участке нанесения покрытия, установку анода с мембраной для разделения газов, подключение ванны к воздуховодам, магистралям подачи и откачки растворов, герметизацию стыка ванны с поверхностью обрабатываемого изделия, прогрев изделия обезжиривающим раствором, промывку, активацию поверхности и нанесение гальванического или химического покрытия, при этом все процессы проводят при постоянной циркуляции растворов в межэлектродном пространстве. Технический результат: унификация и снижение себестоимости локального нанесения покрытий, повышение твердости и равномерности покрытия. 2 ил.

Реферат

Изобретение относится к гальванотехнике.

Известен способ нанесения гальванического покрытия, который включает последовательное выполнение операций основной гальванохимической обработки погружным методом, струйной промывки, реализуемой с помощью распределительных коллекторов с элементами формирования струй субмиллиметрового сечения, и промывки деталей погружением, восполнение потерь объема электролита-раствора процессной ванны доуконцентрированной частью концентрированных сточных вод, восполнение чистой промывной воды в соответствующем баке-накопителе сконденсированными испарениями, при этом струйную промывку деталей в перфорированных барабанах в зависимости от вида и/или токсичности (концентрации) смываемого электролита-раствора процессной ванны выполняют одно- или двухступенчатой, в последнем случае и с использованием разнотемпературной горячей и холодной и/или различной интенсивностью струй промывной воды в одной или отдельных ваннах струйной промывки, в том числе и с возможностью частичного погружения перфорированного барабана в поддон с образующимися в процессе струйной промывки сточными водами, а операцию промывки деталей в перфорированном барабане методом погружения в зависимости от значения предельно допустимой концентрации основного отмываемого компонента электролита-раствора процессной ванны выполняют одно- или двухкаскадной, причем подачу промывной воды субмиллиметрового сечения осуществляют с помощью локальных напорных систем, подключенных к соответствующим сборникам-дозаторам промывной воды, восполнение которой в последних производят избытком промывной воды, подаваемой в ванну промывки погружным методом от бака-накопителя чистой промывной воды с помощью локальной напорной системы, и/или дистиллированной водой от соответствующего генератора, при этом в случае достижения предельно допустимой концентрации основного отмываемого компонента электролита-раствора процессной ванны в воде ванны промывки погружением или в ее втором каскаде производят полный или частичный ее слив из ванны или ее первого каскада, соответственно, в бак для слива загрязненной промывной воды, выход которого также соединен со входом, по крайней мере, одной локальной напорной системы для подачи промывной воды в распределительные коллекторы с элементами формирования струй субмиллиметрового сечения, по крайней мере, одной из ступеней струйной промывки, и используют эту воду при реализации последней, а в ванну промывки погружным методом или во второй ее каскад подают чистую воду и/или сконденсированные испарения, получаемые в процессе доуконцентрирования концентрированных сточных вод, в том числе и накопленные в баке-накопителе чистой промывной воды. Кроме того, новым в способе являются варианты смены воды в ванне промывки погружением, использования промывных и сточных вод, образующихся сконденсированных испарений, конструкции процессной и ванны промывки погружением (патент на изобретение №2216610, C25D 21/00, опубликован 20.11.2003).

Известная технология требует постоянного перемещения и погружения хромируемых деталей в ванны для обезжиривания, многократных промывок, активации поверхности и хромирования. Это предопределяет для хромирования крупногабаритных изделий как минимум четыре крупногабаритные ванны с рабочими объемами 30-50 м3 и рабочей температурой 50-60°С, соответствующих нагревательных элементов, грузоподъемного оборудования, а также специальных очистных сооружений.

Наиболее близким по технической сущности и достигаемому результату является способ местного хромирования крупных деталей, заключающийся в том, что ванну с электролитом, размеры которой меньше размеров обрабатываемой детали, прикрепляют к последней на участке, где наносят покрытие. Герметизацию осуществляют сальником, установленным в нижней части ванны. Хромирование производится под слоем защитной жидкости (обыкновенный керосин после отгона легких погонов и отмывки серной кислотой). Обезжирование соответствующей части детали производится негашеной известью до установки ванны. Нехромированная часть детали изолируется кинолентой и ацетон-лаком (авторское свидетельство №66907, класс 48а, 15, опубликовано 31 августа 1946 г.).

Описанный способ применяют только для твердого хромирования стальных деталей цилиндрической или кубической формы (исходя из метода герметизации стыка ванны и поверхности изделия), т.е. конфигурация изделия ограничивает область применения способа. Ванна, надетая на изделие, в прототипе применяется только для прогрева изделия и процесса хромирования, все остальные операции, обезжиривание, промывка после обезжиривания и окончательная промывка проводятся вручную, что снижает производительность и качество полученного хромового покрытия. Процесс нанесения покрытия в прототипе не подразумевает циркуляцию и обновление электролита в межэлектродном зазоре, а только охлаждение электролита в процессе хромирования протоком воды через двойную стенку ванны, что приводит к снижению скорости осаждения покрытия, неравномерности толщины покрытия, перегреву электролита в межэлектродном зазоре, получению хромовых покрытий с низкой твердостью и получению матовых хромовых отложений. Прогрев электролита хромирования и изделия одновременно в одной ванне при помощи пара, подаваемого в двойную стенку ванны чреват недостаточным прогревом изделия, т.к проводить контроль его температуры затруднительно и требует применения электроники (термопара), к тому же процесс прогрева покрываемой части изделия, в зависимости от его массы, может занимать значительное время, в течение которого изделие будет подвергаться воздействию агрессивного электролита. Особенно большое влияние этот факт будет оказывать на материал подложки в случае хромирования в кремний-фтористом электролите. Нехромируемая часть изделия изолируется кинолентой и ацетон-лаком, что повышает трудоемкость процесса. Для исключения сложной вентиляции и обеспечения возможности безопасного хромирования в прототипе применяется слой защитной жидкости (обыкновенный торговый керосин после отгона легких погонов и отмывки серной кислотой), что конечно снижает опасность смешения водорода и кислорода во взрывоопасную смесь, однако требует времени для перегонки, отмывки керосина, а при сливе электролита и для разделения жидкостей.

Задачей изобретения является унификация и снижение себестоимости технологии локального нанесения хромового покрытия на крупногабаритные изделия.

Технический результат заключается в повышении твердости и равномерности распределения покрытия.

Технический результат достигается тем, что способ локального нанесения хромового покрытия на крупногабаритные изделия включает прикрепление ванны с электролитом к обрабатываемому изделию на участке, где наносят покрытие, герметизацию стыка, прогрев изделия, нанесение гальванического или химического покрытия, при этом обезжиривание поверхности, прогрев изделия, промывки, активацию поверхности и нанесение покрытия производят в одной ванне, при постоянной циркуляции электролита, без дополнительной изоляции непокрываемой поверхности изделия, стык ванны с поверхностью обрабатываемого изделия герметизируют, а также на анод устанавливают сетчатую мембрану для разделения газов при вентиляции.

Прогрев изделия проводят обезжиривающим раствором с температурой выше чем температура процесса хромирования при циркуляции обезжиривающего раствора через ванну на изделии. Промывку покрываемого изделия проводят деминерализованной водой с температурой выше температуры процесса хромирования.

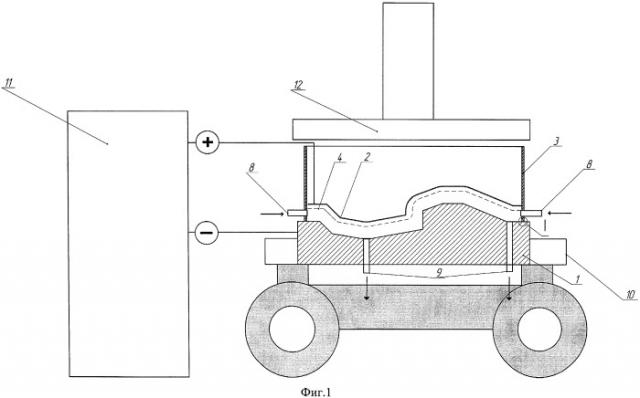

На фиг.1 изображена схема установки для локального нанесения покрытия;

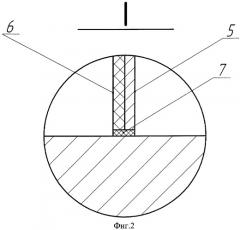

на фиг.2 изображен узел герметизации.

Установка состоит из изделия 1 (например, штампа для крупногабаритных изделий), анода 2, ванны 3, сетчатой мембраны 4, установленной на анод, каркаса ванны 5, футеровки ванны 6, герметизирующего материала 7, магистрали подачи растворов 8, магистрали слива растворов 9, транспортировочного механизма 10, выпрямителя 11, вытяжки 12.

Процесс нанесения хромового покрытия проводится в следующей последовательности:

1. Обезжиривание и прогрев детали

2. Промывка

3. Анодная обработка для активирования поверхности детали.

4. Толчок тока.

5. Хромирование.

6. Промывки

Способ реализуется следующим образом.

Крупногабаритное изделие 1 устанавливают на транспортировочный механизм 10, стык между изделием 1 и ванной 3 герметизируют строительной монтажной пеной, устанавливают анод 2 с разделительной мембраной 4 и ванну подключают к магистралям подачи 8 и откачки растворов 9. Далее анод и изделие подключают к выпрямителю 11. Прогрев изделия проводят обезжиривающим раствором с температурой выше, чем температура процесса хромирования при циркуляции обезжиривающего раствора через ванну на изделии. Степень прогрева изделия определяется соотношением температур растворов в ванне на изделии, в ванне снабжения и на выходе из ванны на изделии. После выравнивания показаний термодатчиков в трех точках с учетом коэффициента теплопотерь можно говорить о том, что изделие прогрето до температуры процесса. Далее промывку покрываемого изделия проводят деминерализованной водой с температурой выше температуры процесса хромирования и ванну 3 на изделии 1 заполняют электролитом хромирования с температурой, необходимой для ведения процесса. После заполнения ванны электролитом сразу подают обратный ток и проводят активацию покрываемой поверхности. После этого полярность тока меняют на катодную и начинают процесс хромирования по технологическому процессу. Таким образом, в процессе прогрева изделие не подвергается воздействию агрессивных к металлу подложки жидкостей. Все процессы, а именно обезжиривание поверхности, прогрев изделия, активация поверхности и собственно нанесение покрытия проводятся при постоянной циркуляции растворов в межэлектродном пространстве. Что позволяет повысить качество подготовки поверхности изделия, увеличить скорость осаждения покрытия, поддерживать постоянную температуру электролита (циркуляцией его через холодильник) в зоне реакции и получать блестящее (без последующей полировки), твердое хромовое покрытие. Для исключения смешения водорода и кислорода во взрывоопасную смесь применяется мембрана 4 для разделения газов, выполненная из полимерного материала в виде сетки с определенным размером ячеек, которая устанавливается на аноде 2 и разделяет выход газов на разные потоки, уносимые в атмосферу через воздуховоды. Предложенная технология не подразумевает дополнительной изоляции непокрываемой поверхности, что снижает трудоемкость и затраты на материалы для изоляции.

Способ локального хромирования крупногабаритных изделий, включающий прикрепление ванны к обрабатываемому изделию на участке нанесения покрытия, установку анода с мембраной для разделения газов, подключение ванны к воздуховодам, магистралям подачи и откачки растворов, герметизацию стыка ванны с поверхностью обрабатываемого изделия, прогрев изделия обезжиривающим раствором, промывку, активацию поверхности и нанесение гальванического или химического покрытия, при этом все процессы проводят при постоянной циркуляции растворов в межэлектродном пространстве.