Турбинная лопатка и способ ее изготовления

Иллюстрации

Показать всеТурбинная лопатка содержит опорную структуру и оболочку, охватывающую опорную структуру и соединенную с ней с образованием при помощи множества распорных элементов пространства между ними для прохождения потока охлаждающей среды. Каждый из распорных элементов образован в виде шарика припоя, соединенного пайкой с опорной структурой и с оболочкой. Другое изобретение группы относится к способу изготовления указанной выше турбинной лопатки, согласно которому оболочку припаивают по поверхности к опорной структуре во множестве точек опорной структуры для соединения с образованием расстояния между ними. Оболочку точечно соединяют с опорной структурой посредством множества распорных элементов, расположенных с распределением в плоскости. Распорные элементы представляют собой шарики припоя, которые лишь частично плавятся во время соединения опорной структуры с оболочкой. Изобретение позволяет повысить эффективность охлаждения лопатки, а также упростить ее изготовление. 2 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к турбинной лопатке, согласно ограничительной части пункта 1 формулы изобретения, и к способу изготовления турбинной лопатки, согласно ограничительной части пункта 9 формулы изобретения.

Турбинные лопатки, в частности, турбинные лопатки для газовых турбин, подвергаются во время работы воздействию высоких температур, которые могут приводить к превышению предела напряжения материала. Это относится, в частности, к зонам вблизи передней кромки турбинной лопатки. Для обеспечения возможности использования турбинных лопаток даже при высоких температурах, уже давно известно подходящее охлаждение турбинных лопаток, так что они имеют высокую стойкость к высоким температурам, при этом важность охлаждения лопатки постоянно повышается, в частности, в случае газовых турбин, вследствие повышающихся входных температур газовой турбины. С помощью турбинных лопаток, которые имеют более высокую стойкость к температуре, можно достигать, в частности, более высокую энергетическую эффективность.

Известными типами охлаждения являются, среди прочего, конвективное охлаждение, принудительное охлаждение и пленочное охлаждение. Конвективное охлаждение является, возможно, наиболее распространенным типом охлаждения лопаток. При этом типе охлаждения охлаждающий воздух направляется через проходы внутри лопатки, и конвективный эффект используется для рассеивания тепла. В случае принудительного охлаждения поток охлаждающего воздуха изнутри ударяется в поверхность лопатки. Таким образом, обеспечивается возможность очень эффективного охлаждения в точке соударения, которое, однако, ограничено лишь узкой зоной точки соударения и непосредственного окружения. Поэтому этот тип охлаждения в большинстве случаев используется для охлаждения передней кромки турбинной лопатки, которая подвергается местным высоким температурным напряжениям. В случае пленочного охлаждения охлаждающий воздух направляется изнутри турбинной лопатки наружу через отверстия в турбинной лопатке. Этот охлаждающий воздух протекает вокруг турбинной лопатки и образует изолирующий слой между горячим технологическим газом и поверхностью лопатки. Указанные типы охлаждения, в зависимости от случая применения, можно подходящим образом комбинировать с целью обеспечения возможно более эффективного охлаждения лопатки.

Принудительно охлаждаемая передняя кромка турбинной лопатки известна, например, из US 6238182. Турбинная лопатка содержит литой аэродинамический профиль лопатки с относительно толстой стенкой профиля, в которую вставлена тонкостенная вставка принудительного охлаждения. Вставка принудительного охлаждения опирается через множество ребер, которые в данном случае сужаются в точку, на ребра, которые лежат противоположно им и которые в свою очередь предусмотрены на внутренних сторонах стенки профиля. Пары ребер, образованные таким образом, спаяны вместе, так что они образуют камеры.

Для реализации конвективного охлаждения в случае известных в настоящее время конструкций турбинных лопаток, лопатку, включающую оболочку, например, в виде рубашки лопатки, и охлаждающие проходы, отливают. Дополнительные покрытия обеспечиваются с помощью способов покрытия. В этом случае изготовление охлаждающих проходов, которые формируются в известных турбинных лопатках с помощью способа отливки, занимает особенно много времени и является дорогостоящим.

Дополнительно к турбинной лопатке, которая изготавливается способом литья, известна также из US 2906495 сборка охлаждаемых чисто конвективным способом турбинных лопаток из опорной структуры и оболочки. В этом случае опорная структура формируется в гофрированном виде. Впадины и пики гофрировки припаивают к стороне всасывания или к стороне давления аэродинамического профиля лопатки, который образован оболочкой, в результате чего множество охлаждающих проходов проходят линейно вдоль аэродинамического профиля лопатки.

В основу изобретения положена задача создания турбинной лопатки, с помощью которой возможно очень эффективное конвективное охлаждение и которую дополнительно можно изготавливать намного проще и намного экономичней по сравнению с известными турбинными лопатками.

Эта задача решена согласно изобретению с помощью турбинной лопатки, согласно ограничительной части пункта 1 формулы изобретения, в которой оболочка точечно соединена с опорной структурой с помощью распорных элементов, и в которой распорные элементы расположены распределенным в плоскости образом.

В случае турбинной лопатки согласно изобретению оболочка, предпочтительно в виде рубашки лопатки, используется лишь для передачи аэродинамических сил через распорные элементы, согласно изобретению, в плоскую опорную структуру, которая лежит под ними, когда турбинная лопатка подвергается воздействию обтекающего потока или набегающего потока. Опорная структура по существу поддерживает оболочку и поглощает силы потока, которые передаются через оболочку и через распорные элементы. Если турбинная лопатка согласно изобретению используется также в качестве роторной лопатки, опорная структура абсорбирует также действие центробежных сил, возникающих в результате вращения. В этом отношении изобретение отличается от уже известной из US 6238182 турбинной лопатки, в которой лишь сам аэродинамический профиль лопатки выполнен с опорным действием, а вставка выполняет исключительно функцию сохранения пространства для принудительного охлаждения.

Передача сил осуществляется через множество расположенных в плоскости распорных элементов, которые точечно соединяют оболочку с опорной структурой. В результате плоского расположения распорных элементов оболочка может поддерживаться во множестве точек, что обеспечивает возможность применения особенно тонкой и поэтому особенно просто охлаждаемой оболочки.

Пространство, которое образовано в результате применения распорных элементов, открыто, согласно изобретению для прохождения потока охлаждающей среды, предпочтительно в виде газа или жидкости, с целью обеспечения эффективного охлаждения оболочки с помощью конвективного охлаждения при использовании турбинной лопатки. Тепловая энергия оболочки просто передается, согласно изобретению в опорную структуру через распорные элементы. Это имеет то преимущество, что исключается чрезмерное нагревание опорной структуры в результате нагревания оболочки.

С помощью турбинной лопатки, согласно изобретению можно обеспечивать лучшее разделение функций отклонения потока и передачи сил по сравнению с известными решениями, так что уменьшается сложность функций. В результате тепловой и механической развязки становится возможным также эффективное комбинирование необычных материалов, которое просто невозможно в случае известных турбинных лопаток, которые отливаются с включением оболочки и охлаждающих проходов.

В частности, турбинную лопатку, согласно изобретению можно изготавливать более простым образом по сравнению с известными турбинными лопатками, поскольку нет необходимости в литейной форме дорогостоящей конструкции для формирования охлаждающих проходов. Необходимо лишь с помощью распорных элементов, согласно изобретению создать соединение между опорной структурой и оболочкой с целью формирования охлаждающего прохода, который открыт для прохождения потока, в виде пространства согласно изобретению.

Согласно изобретению создана турбинная лопатка, которая предназначена для конвективного охлаждения, которая дополнительно к простоте изготовления, имеет также преимущество значительного улучшения рассеивания тепла и передачи тепла в охлаждающую среду с помощью множества расположенных в плоскости распорных элементов, по поверхности которых протекает охлаждающая среда и одновременно может завихряться для увеличения коэффициента передачи тепла.

Распорные элементы особенно предпочтительно равномерно распределены между оболочкой и опорной структурой. В другой предпочтительной модификации изобретения распорные элементы образованы в виде шариков припоя, которые с помощью пайки, в частности, поверхностной пайки, соединены с опорной структурой и оболочкой. Для этого, согласно изобретению соединение оболочки с опорной структурой выполняется с помощью пайки, особенно предпочтительно в отдельных точках. Припой, согласно изобретению состоит из маленьких шариков припоя, которые во время процесса пайки не полностью расплавляются, а расплавляются лишь частично. Эти шарики припоя часто обозначаются в электротехнике понятием «шариковой решетки». Таким образом, можно образовывать пространство в виде узкого зазора между оболочкой и опорной структурой, при этом тепло может передаваться в опорную структуру лишь в образованных таким образом точках пайки. Шарики припоя образуют, согласно изобретению большую поверхность, так что тепло может передаваться непосредственно в охлаждающую среду, которая протекает через пространство. При увеличении числа распорных элементов на единице площади, поверхность распорных элементов, по которой может протекать охлаждающая среда, также в целом увеличивается, за счет чего, с одной стороны, улучшается охлаждение и, с другой стороны, улучшается соединение оболочки с опорной структурой. Улучшенное соединение, в свою очередь, обеспечивает возможность применения более жесткой и тонкой оболочки.

В другой предпочтительной модификации пространство между оболочкой и плоской опорной структурой образовано подобно зазору, при этом этот зазор, при рассматривании в поперечном сечении от передней кромки к задней кромке, имеет по существу постоянный размер зазора. В результате этого достигается прохождение потока охлаждающего воздуха с особенно низкими потерями через пространство для конвективного охлаждения оболочки.

В другой предпочтительной модификации турбинная лопатка имеет хвостовик лопатки, который выполнен так, что пространство, начиная с хвостовика лопатки, открыто для прохождения потока охлаждающей среды. Таким образом, открытость пространства для прохождения потока, согласно изобретению обеспечивается практическим образом.

Кроме того, изобретение относится к способу изготовления турбинной лопатки, согласно изобретению которая имеет опорную структуру и оболочку, которая окружает опорную структуру и которая соединена с опорной структурой с образованием расстояния между ними, при этом оболочку припаивают по поверхности к опорной структуре, по меньшей мере, в одной точке опорной структуры с целью соединения оболочки с опорной структурой с образованием расстояния между ними, при этом оболочку точечно соединяют с опорной структурой с помощью распорных элементов, и распорные элементы расположены с распределением в плоскости.

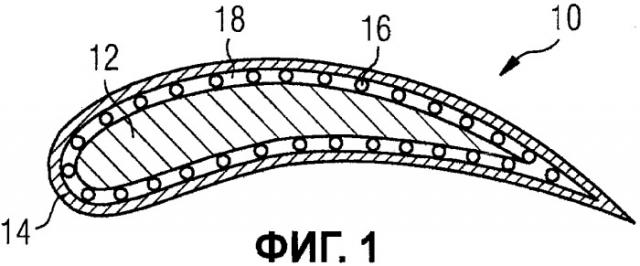

Ниже приводится подробное пояснение приведенного в качестве примера варианта выполнения турбинной лопатки, согласно изобретению со ссылками на прилагаемые чертежи, на которых схематично изображено:

фиг.1 - разрез турбинной лопатки согласно изобретению;

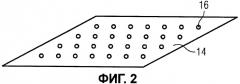

фиг.2 - часть оболочки турбинной лопатки в виде рубашки лопатки вместе с соединительными шариками припоя, в изометрической проекции; и

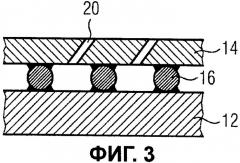

фиг.3 - разрез соединения между оболочкой и опорной структурой с помощью шариков припоя, согласно изобретению в увеличенном масштабе.

На фиг.1 показана в разрезе турбинная лопатка 10, согласно изобретению с округленной в поперечном сечении передней кромкой и острой задней кромкой. Турбинная лопатка 10 содержит сплошную или полую опорную структуру 12 и оболочку в виде тонкостенной рубашки 14 лопатки, которая соединена с опорной структурой 12 с образованием расстояния между ними с помощью шариков 16 припоя с целью образования пространства 18 в виде узкого зазора, который открыт для прохождения потока охлаждающей среды. Для образования зазора с постоянными размерами, опорная структура выполнена плоской в зоне, которая лежит напротив оболочки 14 на внутренней стороне и в данном случае изогнута в соответствии с формой аэродинамического профиля оболочки 14. Рубашка 14 лопатки служит для передачи аэродинамических сил, которые образуются при воздействии на рубашку 14 лопатки набегающего потока, в опорную структуру 12. Опорная структура 12 выполнена так, что она может передавать передаваемые силы на носитель лопаток, который не изображен, на котором закреплена опорная структура 12. Соединение через множество шариков 16 припоя, которое на повседневном жаргоне называется в электротехнике «шариковой решеткой», выполняют посредством соответствующей поверхностной пайки в отдельных точках опорной структуры 12 или рубашки 14 лопатки, при этом шарики 16 припоя не полностью плавятся во время процесса пайки.

Во время прохождения потока охлаждающей среды через пространство 18, рубашка 14 лопатки может эффективно охлаждаться конвективным способом за счет рассеивания тепловой энергии рубашки 14 лопатки через протекающую охлаждающую среду. Поскольку перенос тепла между рубашкой 14 лопатки и опорной структурой 12 может осуществляться лишь через шарики 16 припоя, то опорная поверхность лишь слегка нагревается в результате нагревания рубашки 14 лопатки. Наибольшая часть тепловой энергии рубашки 14 лопатки рассеивается через охлаждающую среду, при этом шарики 16 припоя образуют большую поверхность, которая передает тепловую энергию непосредственно в охлаждающую среду.

На фиг.2 показана оболочка турбинной лопатки 10 в виде рубашки 14 лопатки вместе с соединительными шариками 16 припоя. Можно видеть, что шарики 16 припоя предусмотрены лишь в отдельных точках, которые находятся на расстоянии друг от друга, с целью обеспечения возможно более эффективного соединения между опорной структурой 12 и рубашкой 14 лопатки, а именно, с образованием пространства 18, возможно более благоприятного для прохождения потока. Шарики 16 припоя расположены в плоскости в виде равномерной решетки между оболочкой 14 и опорной структурой 12, за счет чего обеспечивается возможность равномерного ввода сил потока, который воздействует на оболочку 14, в опорную поверхность 12. Одновременно, за счет использования множества шариков 16 припоя, силы, которые подлежат передачи каждым отдельным шариком 16 припоя, является сравнительно небольшими.

Наконец, на фиг.3 показан в увеличенном масштабе разрез соединения между рубашкой 14 лопатки и опорной структурой 12 с помощью шариков 16 припоя, при этом рубашка 14 лопатки дополнительно имеет сквозные отверстия 20, которые дополнительно к конвективному охлаждению служат для обеспечения пленочного охлаждения так, что охлаждающая среда может протекать наружу через сквозные отверстия 20.

Можно также обеспечивать принудительное охлаждение рубашки 14 лопатки с полой опорной структурой 12, при этом полость, которая существует внутри опорной структуры 12, соединена с пространством 18 через подходящие для принудительного охлаждения отверстия.

1. Турбинная лопатка (10), содержащая опорную структуру (12) и оболочку (14), которая охватывает опорную структуру (12) и соединена с опорной структурой (12) с образованием расстояния между ними с помощью множества распорных элементов (16) для образования пространства (18) между опорной структурой (12) и оболочкой (14), которое открыто для прохождения потока охлаждающей среды, при этом оболочка (14) выполнена с тонкими стенками и точечно соединена с опорной структурой (12) посредством распорных элементов (16), расположенных с распределением в плоскости, отличающаяся тем, что каждый из распорных элементов образован в виде шарика (16) припоя, которые соединены пайкой с опорной структурой (12) и с оболочкой (14).

2. Турбинная лопатка (10) по п.1, отличающаяся тем, что распределение в плоскости распорных элементов (16) является равномерным.

3. Турбинная лопатка (10) по п.1 или 2, отличающаяся тем, что шарик (16) припоя плавится лишь частично.

4. Турбинная лопатка (10) по п.1 или 2, отличающаяся тем, что пространство (18) выполнено в виде зазора, размер которого является, по существу, постоянным при рассмотрении в поперечном сечении от передней кромки к задней кромке.

5. Турбинная лопатка (10) по п.2, отличающаяся тем, что пространство (18) выполнено в виде зазора, размер которого является, по существу, постоянным при рассмотрении в поперечном сечении от передней кромки к задней кромке.

6. Турбинная лопатка (10) по любому из пп.1, 2 или 5 отличающаяся тем, что турбинная лопатка (10) имеет хвостовик лопатки, который выполнен так, что пространство (18), начиная от хвостовика лопатки, открыто для прохождения потока охлаждающей среды.

7. Турбинная лопатка (10) по п.3, отличающаяся тем, что турбинная лопатка (10) имеет хвостовик лопатки, который выполнен так, что пространство (18), начиная от хвостовика лопатки, открыто для прохождения потока охлаждающей среды.

8. Турбинная лопатка (10) по п.4, отличающаяся тем, что турбинная лопатка (10) имеет хвостовик лопатки, который выполнен так, что пространство (18), начиная от хвостовика лопатки, открыто для прохождения потока охлаждающей среды.

9. Способ изготовления турбинной лопатки (10), которая имеет опорную структуру (12) и оболочку (14), которая охватывает опорную структуру (12) и соединена с опорной структурой (12) с образованием расстояния между ними, при этом оболочку (14) припаивают по поверхности к опорной структуре (12) в множестве точек опорной структуры (12) для соединения оболочки (14) с опорной структурой (12) с образованием расстояния между ними, при этом оболочку (14) точечно соединяют с опорной структурой (12) посредством множества распорных элементов (16), расположенных с распределением в плоскости, отличающийся тем, что распорные элементы (16) содержат шарики (16) припоя, которые лишь частично плавятся во время соединения опорной структуры (12) с оболочкой (14).