Монтажный винт для крепления элементов фурнитуры, в частности петельных элементов, к полым камерным профилям

Иллюстрации

Показать всеИзобретение относится к крепежным элементам. Монтажный винт (100, 200) для крепления элементов фурнитуры, в частности петельных элементов, к многокамерным профилям имеет резьбовой элемент с внешней резьбой, длина которой больше, чем расстояние между двумя смежными стенками многокамерного профиля. Монтажный винт (100, 200) содержит переднюю, если смотреть в направлении вкручивания, часть (1), которая имеет резьбу (3) и выполнена предпочтительно из металла, и заднюю часть (2) из теплоизолирующего материала, например, пластмассы. Передняя часть (1) имеет хвостовик (5), вставленный в заднюю часть (2) и содержащий по меньшей мере одну замковую поверхность (7, 8). Передняя часть (1) и задняя часть (2) соединены друг с другом посредством геометрического замыкания. В результате предотвращается создание нежелательных «мостов холода». 7 з.п. ф-лы, 5 ил.

Реферат

Изобретение касается монтажного винта для крепления элементов фурнитуры, в частности петельных элементов, к полым камерным профилям.

Известно, что для крепления петельных элементов к полым камерным профилям используются крепежные пластины, которые вставляются в камеру полого профиля с открытой торцевой стороны так, что они упираются в заднюю часть той стенки, к которой должна быть прикреплена петля. Крепежные пластины имеют резьбовые отверстия, в которые ввинчиваются крепежные винты, проходящие сквозь петельный элемент. Для этого сквозные отверстия должны быть установлены в стенку профиля соответственно положению резьбовых отверстий. Положение сквозных отверстий устанавливается, например, посредством сверлильного кондуктора. Входящие в петельные элементы и сквозные отверстия центровые втулки служат для точной ориентации петли, прежде чем она будет зафиксирована завинчиванием фиксирующего винта.

Невыгодным при данном способе крепления, который известен, например, в серии дверных петель 60АТ фирмы «Dr. Hahn GmbH & Со. KG», г.Менхенгладбах, является то, что крепежные силы возникают лишь в стенке полого камерного профиля. В частности, при тонкостенном профиле это может привести к деформации профильной стенки. Кроме того, соединение из-за множества проводимых рабочих этапов и необходимых конструктивных элементов становится дорогостоящим.

Из патента на промышленный образец DE 20210699.7 известно устройство для крепления элементов фурнитуры к многокамерному профилю. В нем есть монтажный винт и крепежный винт, причем монтажный винт имеет наружную резьбу по всей длине, чтобы при вкручивании монтажного винта можно было захватить несколько стенок полого камерного профиля. С заднего конца монтажного винта предусмотрена выходящая в заднюю торцевую часть внутренняя резьба, в которую вкручивается крепежный винт. Кроме того, в этом торцевом крае выполнено шестигранное углубление для приложения монтажного инструмента для вкручивания монтажного винта в полый камерный профиль. Наконец, монтажный винт имеет сзади упорный буртик. Для крепления элементов фурнитуры вкручивается крепежный винт в полый камерный профиль настолько глубоко, чтобы упорный буртик плотно прилегал к внешней стенке профиля. Затем насаживается элемент фурнитуры, который на внешнем периметре упорного буртика должен иметь соответствующее центровое отверстие, и фиксируется посредством вкручивания крепежного винта во внутреннюю резьбу.

Хотя такого рода монтажные винты оказались пригодными для надежного крепления элемента фурнитуры в полом камерном профиле, однако неблагоприятным является то, что, даже если полый профиль имеет теплоизолирующие перемычки между смежными стенками, в стенках профиля по проходящему монтажному винту возникают нежелательные «мосты холода», что не происходит при использовании вышеупомянутых крепежных пластин.

Поэтому в основе изобретения лежит задача создать монтажный винт, при котором возникновение «мостов холода» можно избежать.

Эта задача решается путем раскрытого в п.1 монтажного винта.

Согласно изобретению этот монтажный винт имеет переднюю, если смотреть в направлении вкручивания, часть, которая содержит резьбу и выполнена предпочтительно из металла, а также заднюю часть из теплоизоляционного материала, предпочтительно из пластика.

Неожиданно было выявлено, что крепежных сил, возникающих под действием монтажного винта, достаточно в большинстве применений, даже если задняя часть выполнена из мягкого по сравнению с передней частью и потому плохо проводящего тепло материала.

Внешняя резьба передней части выполнена предпочтительно в виде самонарезающей резьбы, которая формирует затем шаг резьбы при вкручивании монтажного винта в отверстие в полом профиле, в котором внешняя резьба задней изолирующей части монтажного винта при продвижении вперед ввинчивается так же автоматически.

Согласно изобретению образование монтажным винтом нежелательных «мостов холода» надежно предотвращается, так как не происходит упомянутая теплопередача по стенке профиля, в которую монтажный винт своей передней областью вкручивается, на внешнюю стенку профиля, которая соприкасается лишь с теплоизолирующей частью монтажного винта.

В более предпочтительном варианте выполнения передняя и задняя части соединяются посредством геометрического замыкания. При данном методе обе части особенно прочно соединены друг с другом.

Чтобы добиться соединения посредством геометрического замыкания, передняя часть может иметь хвостовик передней части, который вставляется в заднюю часть. Эта конструкция выбрана предпочтительной потому, что материал передней части имеет большую прочность, чем материал задней части, и тем самым образование хвостовика в передней части должно быть предпочтительней. Однако в такой же степени возможно - если используемые материалы это позволяют - предусмотреть хвостовик в задней части.

Для достижения геометрического замыкания хвостовик содержит по меньшей мере одну замковую поверхность. Под «замковой поверхностью» здесь подразумевают поверхность на боковой части хвостовика, которая имеет отличную от цилиндрической поверхности форму.

Особенно простым в производстве может быть монтажный винт согласно изобретению, если задняя часть будет изготовлена методом литья под давлением (шприцевание), а хвостовик при указанном изготовлении облицован. Тем самым обеспечивается наиболее эффективное геометрическое замыкание без необходимости производить его отдельными средствами по соединению задней и передней части.

В принципе, можно выполнить внешнюю резьбу монтажного винта как машинную резьбу. Тогда, разумеется, перед вкручиванием в профиль необходимо выполнить дополнительно внутреннюю резьбу, вследствие чего при монтаже элементов фурнитуры значительно увеличиваются расходы. Следовательно - как уже было упомянуто выше - предпочтительно, если внешняя резьба передней части выполнена в виде самонарезающей резьбы. В этом случае отдельные рабочие этапы выполнения внутренней резьбы в отверстии профиля становятся ненужными. Чтобы облегчить первое вкручивание монтажного винта, передняя область передней части может быть выполнена конической. Это облегчает, во-первых, поиск отверстий в стенках профиля, с другой стороны, шаг резьбы в отверстиях выполняется более равномерно.

Следующим преимуществом является вариант выполнения монтажного винта согласно изобретению, при котором задняя часть имеет с заднего торцевого края дополнительный элемент для применения монтажного инструмента. Этот элемент может иметь, например, форму внутреннего шестигранника.

Такой вариант выполнения, в частности, подходит для использования, при котором необходим не очень высокий крутящий момент для вкручивания монтажного винта и нарезания резьбы.

При использовании, при котором можно ожидать очень высокий крутящий момент для вкручивания монтажного винта в отверстия, например, при тонкостенных полых камерных профилях из твердых материалов, предпочтительно предусмотреть элемент для применения монтажного инструмента на заднем торцевом крае хвостовика и обеспечить заднюю часть сквозным отверстием для введения монтажного инструмента. Так как при данном варианте выполнения для осуществления вращения через хвостовик необходимый крутящий момент прилагается непосредственно в передней части, то не существует опасности, что через передачу крутящего момента от задней на переднюю часть пострадает соединение путем геометрического замыкания между двумя частями.

Чтобы осуществить прочное соединение путем геометрического замыкания между передней и задней частями, особенно предпочтительным является вариант выполнения монтажного винта согласно изобретению, при котором на боковой поверхности хвостовика предусмотрены две параллельные друг другу замковые поверхности, через которые проходит сквозное отверстие. Если хвостовик при производстве монтажного винта облицовывается теплоизолирующим материалом, то теплоизолирующий материал проходит через сквозное отверстие и облегает замковую поверхность, причем после отвердения этого материала прочное соединение путем геометрического замыкания осуществляется как по оси, так и в направлении кручения.

Монтажный винт может иметь с заднего торцевого края радиально выступающую головку, посредством которой усилия зажима переносятся на элемент фурнитуры, который необходимо укрепить. Предпочтительным является, однако, вариант, при котором от заднего торцевого края в задней части монтажного винта выполняется внутренняя резьба, в которую затем - как известно из уровня техники - вкручивается крепежный винт, проходящий сквозь элемент фурнитуры.

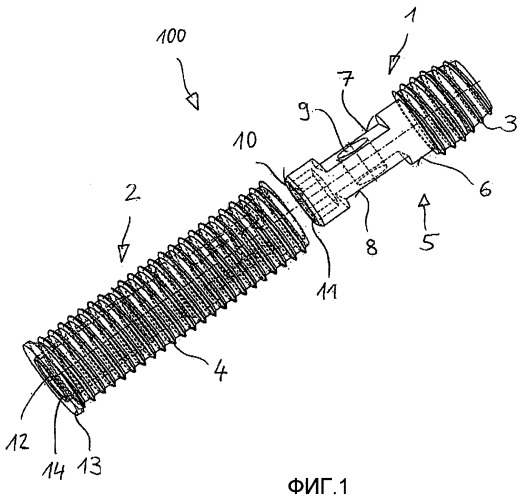

На чертежах представлены варианты выполнения монтажных винтов согласно изобретению, где:

на фиг.1 показан первый вариант выполнения в виде разделенных передней и задней частей, вид сбоку в перспективе;

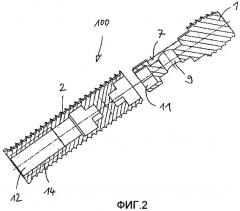

на фиг.2 показан тот же вариант выполнения, тот же вид, только в продольном разрезе;

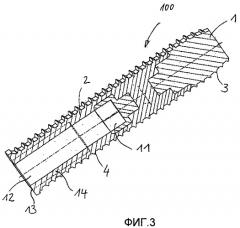

на фиг.3 показан вариант выполнения, соответствующий фиг.1 и фиг.2 вновь в продольном разрезе, только в положении соединения передней и задней частей;

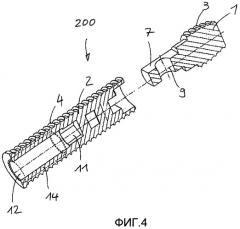

на фиг.4 показан второй вариант выполнения согласно изобретению монтажного винта в соответствующем фиг.2 виде; а также

на фиг.5 показан тот же вариант выполнения как на фиг.4, в соответствующем фиг.3 виде.

Представленный на фиг.1-3 монтажный винт 100 содержит переднюю, если смотреть в направлении вкручивания, часть 1 и заднюю часть 2. Передняя часть 1 имеет самонарезающую резьбу 3, которая находит свое продолжение во внешней резьбе 4 задней части 2. Передняя часть 1 выполнена из металла. К самонарезающей резьбе 3 примыкает сзади хвостовик 5, который имеет боковую поверхность 6 цилиндрической формы, в которой выполнены две параллельные друг другу замковые поверхности 7, 8.

Между замковыми поверхностями 7, 8 проходит сквозное отверстие 9. В задней торцевой стороне 10 хвостовика выполнен элемент 11 в форме внутреннего шестигранника для применения монтажного инструмента.

Задняя часть 2 монтажного винта 100 выполнена из теплоизолирующего материала методом литья под давлением (шприцевания). В связи с этим следует упомянуть, что фиг.1 и фиг.2 могут быть в этом отношении неверно истолкованы, если обе части 1 и 2 рассматривать как имеющие дополнительную возможность соединения друг с другом. Тем не менее, этого не происходит в представленном варианте исполнения. Напротив, хвостовик 5 при изготовлении задней части 2 облицовывается теплоизолирующим материалом (наложение экструзией) таким образом, что теплоизолирующий материал проходит через сквозное отверстие 9 и прилегает к замковым поверхностям 7, 8, как это видно на фиг.3.

Задняя часть 2 имеет продольное отверстие 12, через которое в элемент 11 может быть введен не представленный на чертеже монтажный инструмент.

Далее, от задней торцевой стороны 13 выполнена внутренняя резьба 14, в которую может вкручиваться не представленный на чертеже крепежный винт, как известно из уровня техники, для фиксации элемента фурнитуры.

Второй вариант выполнения монтажного винта 200 согласно изобретению представлен на фиг.4 и 5. Чтобы избежать повторений, далее будут описаны только лишь отличия от монтажного винта 100.

В отличие от монтажного винта 100 в монтажном винте 200 элемент 11 для применения монтажного инструмента предусмотрен не с задней торцевой стороны хвостовика 5, а размещен в конце продольного отверстия 12 задней части 2. В противоположность монтажному винту 100 в монтажном винте 200 крутящие моменты, которые необходимы для выполнения резьбы в стенках профиля, должны переноситься от задней части 2 на переднюю часть 1.

Список ссылочных обозначений:

| 100, 200 | монтажный винт |

| 1 | передняя часть |

| 2 | задняя часть |

| 3 | самонарезающая резьба |

| 4 | внешняя резьба |

| 5 | хвостовик |

| 6 | боковая поверхность |

| 7 | замковая поверхность |

| 8 | замковая поверхность |

| 9 | сквозное отверстие |

| 10 | задняя торцевая сторона |

| 11 | элемент (для применения монтажного инструмента) |

| 12 | продольное отверстие |

| 13 | задняя торцевая сторона |

| 14 | внутренняя резьба |

1. Монтажный винт (100, 200) для крепления элементов фурнитуры, в частности петельных элементов, к многокамерным профилям, имеющий резьбовой элемент с внешней резьбой, длина которой больше, чем расстояние между двумя смежными стенками многокамерного профиля,отличающийся тем, что монтажный винт (100, 200) содержит переднюю, если смотреть в направлении вкручивания, часть (1), которая имеет резьбу (3) и выполнена предпочтительно из металла, и заднюю часть (2) из теплоизолирующего материала, например пластмассы, при этом передняя часть (1) имеет хвостовик (5), вставленный в заднюю часть (2) и содержащий по меньшей мере одну замковую поверхность (7, 8), при этом передняя часть (1) и задняя часть (2) соединены друг с другом посредством геометрического замыкания.

2. Монтажный винт по п.1, отличающийся тем, что задняя часть (2) изготовлена методом литья под давлением, а хвостовик (5) покрыт оболочкой.

3. Монтажный винт по п.1, отличающийся тем, что внешняя резьба (4) передней части (1) выполнена в виде самонарезающей резьбы.

4. Монтажный винт по п.3, отличающийся тем, что передняя область передней части (1) выполнена конической.

5. Монтажный винт по п.1, отличающийся тем, что задняя часть (2) имеет с заднего торцевого края (13) дополнительный элемент (11) для применения монтажного инструмента.

6. Монтажный винт по п.1, отличающийся тем, что на заднем торцевом крае (10) хвостовика (5) предусмотрен элемент (11) для применения монтажного инструмента, а задняя часть (2) имеет продольное отверстие для введения монтажного инструмента.

7. Монтажный винт по п.1, отличающийся тем, что на боковой поверхности (6) хвостовика предусмотрены две параллельные друг другу замковые поверхности (7, 8), через которые проходит сквозное отверстие (9).

8. Монтажный винт по п.1, отличающийся тем, что задняя часть (2) имеет выходящую в заднюю торцевую часть (13) внутреннюю резьбу (14).