Соединительное устройство для стержней и валов

Иллюстрации

Показать всеГруппа изобретений относится к арматуростроению и предназначена для функционального присоединения стержня привода к штоку клапана. Соединительное устройство содержит корпус с наружной поверхностью и внутренней поверхностью, проходящие в корпусе канал для стержня привода и канал для штока клапана и компонент для сброса нагрузки. Канал для стержня привода выполнен с возможностью введения в него, по меньшей мере, части стержня привода. Канал для штока клапана выполнен с возможностью введения в него, по меньшей мере, части штока клапана. Компонент для сброса нагрузки расположен во внутренней полости корпуса между каналом для стержня привода и каналом для штока клапана. Компонент для сброса нагрузки имеет, по существу, форму клина, или содержит поворотный кулачок, или имеет поверхность, конфигурация которой обеспечивает ее контакт с концом штока клапана, и противоположную поверхность, конфигурация которой обеспечивает ее контакт с концом стержня привода. Имеются конструктивные варианты выполнения устройства для соединения валов. Группа изобретений направлена на повышение надежности работы соединительного устройства для стержней и валов. 3 н. и 22 з.п. ф-лы, 9 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее описание в общем плане относится к узлам, соединяющим валы или стержни, а более конкретно - к соответствующему соединительному устройству со сбросом нагрузки, а также к способу присоединения, например, стержня привода к штоку регулирующего клапана.

Уровень техники

Как правило, регулирующие клапаны выполняют свою функцию с помощью привода (исполнительного механизма), работающего на основе пневматического, электрического, гидравлического или какого-то другого принципа. Обычно такой привод при присоединении его к регулирующему клапану обеспечивает усилие, посредством которого происходит перемещение затвора клапана, регулирующее протекающий через клапан поток текучей среды. В частности, в пневматическом приводе повышение или понижение давления воздуха отклоняет диафрагму, которая, в свою очередь, передвигает прикрепленный к ее центру стержень привода по продольной оси корпуса привода. В результате изменение давления воздуха непосредственно соответствует изменениям осевого положения стержня.

Указанный стержень можно прикрепить к штоку, выступающему из корпуса клапана. Путем такого механического присоединения, осуществляемого через соответствующее соединительное устройство, положение прикрепленного затвора клапана, выбираемое при регулировании потока текучей среды через клапан, можно задать с помощью стержня привода. В типичном варианте указанное устройство представляет собой цельную жесткую деталь, имеющую два резьбовых отверстия, которые предназначены для введения в них снабженных наружной резьбой концов стержня привода и штока клапана. Однако известные соединительные устройства указанного назначения могут обладать определенными недостатками, связанными с их изготовлением, а также с ограничениями конструктивного характера.

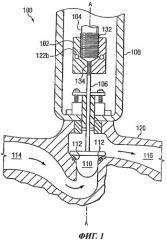

На фиг.1 и 2 представлен в сечении один из примеров типичной сборки 100 клапана, содержащей соединительное устройство 102, которое механически прикрепляет к штоку 106 клапана стержень 104 привода. Указанный стержень заключен в корпусе привода 108 (например, пневматического) и при изменении приложенного к приводу давления перемещается по продольной оси А-А. Устройство 102 передает усилие, связанное с аксиальным перемещением стержня 104, через шток 106 клапана на его затвор 110, расположенный в корпусе 120 клапана, что позволяет позиционировать затвор относительно седла 112. В частности, когда затвор 110 отведен от седла 112, текучая среда получает возможность протекать внутри клапана от входа 114 до выхода 116 по пути, показанному стрелками.

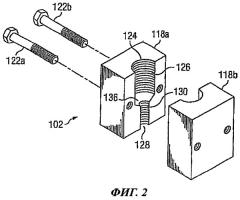

Как более детально представлено на фиг.2, данное соединительное устройство 102 для штока клапана состоит из двух частей 118а, 118b, которые скреплены болтами 122а, 122b, образуя жесткую муфту. В устройстве имеется верхнее резьбовое отверстие 124, содержащее множество витков 126 резьбы для резьбового соединения со стержнем 104 привода. Аналогичным образом в нижней части устройства выполнено резьбовое отверстие 128, множество витков 130 резьбы которого предназначено для резьбового соединения со штоком 106 клапана. Стержень 104 привода и шток 106 клапана объединяются, когда верхние и нижние витки (соответственно 126 и 130) входят в механическое зацепление с соответствующими резьбовыми участками 132 и 134, принадлежащими соответственно стержню привода и штоку клапана (см. фиг.1). Поскольку в данном примере указанные стержень и шток имеют различающиеся диаметры, верхнее отверстие 124 и нижнее отверстие 128 связаны между собой через коническую внутреннюю поверхность 136.

На завершающем этапе формирования сборки 100 клапана стержень 104 привода и шток 106 клапана ввинчивают, вращая их в противоположных направлениях, соответственно в отверстия 124 и 128 до достижения требуемой длины, при которой соединенные шток и затвор 110 надлежащим образом взаимодействуют с седлом 112 клапана. Диапазон аксиальной регулировки стержня 104 и штока 106 обычно ограничен минимальным количеством витков резьбы, которые необходимо ввести в зацепление для образования гарантированного и надежного механического соединения. В конце процедуры сборки можно затянуть болты 122а, 122b и тем самым создать дополнительное сжимающее усилие между витками 126, 130, 132 и 134 резьбы, надежно прикрепляющее стержень 104 привода к штоку 106 клапана.

Как указывалось выше, в сборке клапана, регулирующего поток пневматическим образом, диафрагма (не показана) присоединена к стержню 104 привода, положение которого регулируется давлением на одной стороне диафрагмы и одной или несколькими пружинами на другой ее стороне. За регулировку давления в пространстве над диафрагмой и под ней отвечают соответственно привод прямого действия и привод обратного действия. Отклонение диафрагмы и, таким образом, смещение стержня 104 привода заставляют шток 106 клапана открывать и закрывать затвор 110 относительно седла 112, регулируя тем самым поток текучей среды, проходящий через корпус 120 клапана.

Раскрытие изобретения

Согласно первому приведенному примеру предлагается устройство для функционального присоединения стержня привода к штоку клапана. Устройство содержит корпус, имеющий наружную и внутреннюю поверхности, причем последняя определяет внутреннюю полость. Кроме того, в устройстве имеются отверстия (каналы) для стержня привода и штока клапана, проходящие от наружной поверхности во внутреннюю полость и выполненные с возможностью введения в каждый из них, по меньшей мере, части соответственно стержня и штока. Далее, устройство оборудовано компонентом для сброса нагрузки, расположенным во внутренней полости между каналами для стержня привода и штока клапана.

Согласно второму приведенному примеру предлагается устройство для соединения валов, которое содержит корпус, состоящий из первой и второй частей. Каждая из них содержит первую и вторую наклонные поверхности, выполненные с возможностью связывания концов (установления плотного контакта между концами) первого и второго валов при разъемном присоединении первой части указанного корпуса ко второй. Кроме того, устройство снабжено компонентом, выбранным из группы, которая состоит из клина, кулачка или сужающегося стержня. Перечисленным вариантам данного компонента придана конфигурация, обеспечивающая их присоединение, по меньшей мере, к одной из первой и второй частей корпуса между первым и вторым концами валов, а также возможность регулировки с целью формирования надежного связывания наклонных поверхностей с концами первого и второго валов.

Согласно третьему приведенному примеру предлагается устройство для соединения валов, которое содержит первое и второе средства связывания конца первого вала с концом второго вала, причем второе средство выполнено с возможностью связывания с первым средством. Кроме того, в устройстве имеется средство для регулируемого смещения концов первого и второго валов с целью обеспечения надежного связывания первого и второго средств.

Краткое описание чертежей

Фиг.1 представляет в сечении известное соединительное устройство для штока, установленное в собранный регулирующий клапан.

Фиг.2 представляет, с пространственным разделением деталей, устройство по фиг.1.

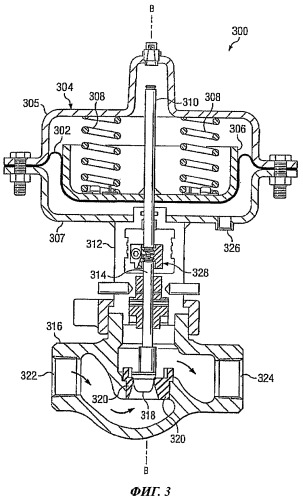

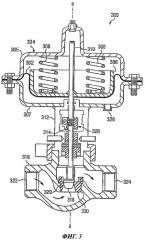

Фиг.3 представляет в сечении пример собранного клапана, содержащего один из вариантов соединительного устройства для штока.

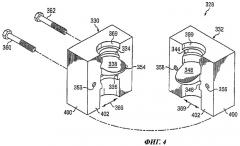

Фиг.4 представляет, с пространственным разделением деталей, соединительное устройство по фиг.3.

Фиг.5 представляет устройство, показанное на фиг.4, в сечении.

Фиг.6 представляет, с пространственным разделением деталей, альтернативный пример соединительного устройства для штока.

Фиг.7 представляет устройство, показанное на фиг.6, в сечении.

Фиг.8 представляет, с пространственным разделением деталей, другой альтернативный пример соединительного устройства для штока.

Фиг.9 представляет устройство, показанное на фиг.8, в сечении.

Осуществление изобретения

Один из примеров предлагаемого регулирующего клапана, обозначенного как 300, представлен на фиг.3. Клапан содержит диафрагму 302, помещенную внутри кожуха 304 диафрагмы. Над диафрагмой находится тарелка 306, связанная с пружинами 308 и стержнем 310, входящим в состав привода. Стержень 310 проходит от кожуха 304 диафрагмы во втулку 312, выполняющую функцию направляющей клапана, внутри которой он прикрепляется к штоку 314. Шток 314, проходящий через втулку 312 в корпус 316 клапана, присоединен к затвору 318. Когда клапан закрыт, затвор входит в плотный контакт с седлом 320 клапана, блокируя поток рабочей текучей среды на участке между входом 322 и выходом 324 клапана.

Чтобы повысить давление в кожухе 304 диафрагмы, в него под диафрагму через отверстие 326 нагнетают текучую среду, например воздух. Приведенный в качестве примера кожух 304 диафрагмы состоит из верхней и нижней половин (соответственно 305 и 307). В данном примере отверстие 326 связано с нижней половиной 307, но в альтернативных вариантах его можно связать с верхней половиной 305 кожуха, а пружины 308 поместить между тарелкой 306 диафрагмы и стенкой нижней половины 307 кожуха. Нагнетаемый через отверстие 326 воздух повышает давление и отклоняет диафрагму 302 с тарелкой 306 вверх, сжимая пружины 308. Во время указанного отклонения стержень 310 привода и шток 314 клапана также смещаются вверх по оси В-В. Приподнимание штока отводит затвор 318 от седла 320 клапана, что позволяет рабочей текучей среде протекать от входа 322 мимо затвора к выходу 324 корпуса 316 клапана.

В данном варианте осуществления изобретения механизм для функционального присоединения стержня 310 привода к штоку 314 клапана представляет собой соединительное устройство 328, более детально показанное на фиг.4 и 5. Указанное устройство содержит корпус, сформированный в данном случае из двух частей 330 и 332, каждая из которых имеет наружную и внутреннюю поверхности (соответственно 400 и 402). Внутренние поверхности 402 совместно образуют внутреннюю полость 369. Ее верхняя часть формирует канал 372 (см. фиг.5) для стержня 310 привода, проходящий от наружной поверхности 400 в указанную полость и выполненный с возможностью введения в него, по меньшей мере, части стержня. Нижняя часть полости формирует канал 374 для штока 314 клапана, проходящий от наружной поверхности 400 в указанную полость и выполненный с возможностью введения в него, по меньшей мере, части штока. В устройстве 328 имеется также компонент для сброса нагрузки, в данном примере сформированный клиньями 338 и 348, взаимодействующими между собой и расположенными внутри полости 369 между каналами 372 и 374. Кроме того, данные клинья формируют поверхность 352, конфигурация которой обеспечивает контакт с концом 370 штока 314, и противоположную поверхность 340, конфигурация которой обеспечивает контакт с концом 366 стержня 310.

Как уже отмечалось, приведенное в качестве примера соединительное устройство 328 состоит из первой и второй частей. Первая часть 330 имеет первую верхнюю наклонную стенку 334 и первую нижнюю наклонную стенку 336. Кроме того, в указанной части имеется выступ, по существу, в форме первого клина 338, радиально отходящего от наружной поверхности 402 во внутреннюю полость 369. Первый клин 338 сформирован первой, по существу плоской, поверхностью 340 и первой наклонной поверхностью 342, нагляднее всего показанными на фиг.5. Аналогичным образом, вторая часть 332 соединительного устройства имеет вторую верхнюю наклонную стенку 344 и вторую нижнюю наклонную стенку 346. Кроме того, в указанной части имеется выступ, по существу в форме второго клина 348, который сопряжен с первым клином 338 первой части 330 таким образом, чтобы указанные клинья входили в плотный контакт друг с другом, формируя компонент для сброса нагрузки, имеющий компланарные поверхности. Второй клин 348 имеет также и некомпланарные поверхности, а именно вторую наклонную поверхность 350 над второй, по существу, плоской поверхностью 352.

Как показано на фиг.4, первая часть 330 соединительного устройства снабжена первым и вторым отверстиями (соответственно 353 и 354), а вторая его часть 332 - третьим и четвертым отверстиями (соответственно 356 и 358). Для образования разъемного соединения указанных частей проводят через отверстия 353 и 356 первый болт 360, а через отверстия 354 и 358 - второй болт 362. Вместо таких болтов, проиллюстрированных только в качестве примера, для указанного соединения можно альтернативным образом использовать любое известное крепежное средство. Кроме того, хотя на чертеже показаны два крепежных элемента (болты 360 и 362), предусмотрена возможность использовать любое их количество, например 1, 3, 4 и т.д. В добавление к сказанному, отверстия 353, 354, 356 и 358 можно расположить под углом таким образом, чтобы крепежные элементы могли выполнять свою функцию только при надлежащем положении указанных отверстий относительно друг друга. Тем самым гарантируется такая ориентация частей 330 и 332, при которой клинья 338 и 348 комплементарны, т.е. дополняют друг друга, и действуют требуемым образом.

Из фиг.5 видно, что стержень 310 привода имеет первый скос 364, прилегающий к первой сопрягаемой поверхности 366 и расположенный относительно нее под острым углом. Аналогичным образом шток 314 клапана имеет второй скос 368, прилегающий ко второй сопрягаемой поверхности 370 и расположенный относительно нее также под острым углом. Когда части 330 и 332 соединительного устройства соединены, а болты 360 и 362 в отверстиях 353, 354, 356 и 358 затянуты, клинья 338 и 348 приходят в контакт друг с другом. При дополнительном стягивании указанных частей наклонные поверхности 342 и 350 скользят относительно одна другой. Одновременно с этим скольжением верхние наклонные стенки 334, 344 входят в контакт со скосом 364 стержня привода, а нижние наклонные стенки 336, 346 - со скосом 368 штока клапана. В результате такого контакта происходит взаимное сопряжение стержня и штока, и в конечном итоге первая сопрягаемая поверхность 366 стержня привода, по меньшей мере, частично приходит в контакт с первой, по существу плоской, поверхностью 340 первого клина 338. Аналогичным образом вторая сопрягаемая поверхность 370 штока клапана, по меньшей мере, частично приходит в контакт со второй, по существу плоской, поверхностью 352 второго клина 348.

В зависимости от величины производственных допусков длина стержня 310 привода и штока 314 клапана может варьировать. В собранном соединительном устройстве 328 клинья 338 и 348 компенсируют такие изменения, т.е. для нормального функционирования клапана 300 не требуется использовать дополнительные или отдельные компоненты. Например, если стержень 310 и/или шток 314 изготовлены с положительными отклонениями, наклонные поверхности 342 и 350 приходят в менее плотный контакт друг с другом (т.е. зона поверхности сопряжения/контакта уменьшается) и для образования надежного соединения стягивать части 330 и 332 соединительного устройства с такой же силой не нужно. Если же одно или оба указанных отклонения являются отрицательными, обеспечивается большая поверхность контакта между наклонными поверхностями 342 и 350 и для образования надежного соединения необходимо более сильное стягивание частей 330 и 332. Таким образом, соединительное устройство 328 может компенсировать отклонения длин указанных стержня и/или штока от заданных значений фактически посредством увеличения или уменьшения общей длины стержня и/или штока.

Предусмотренная для устройства 328 возможность увеличивать или уменьшать общую длину стержня и/или штока создает, кроме того, особо благоприятные условия для сброса нагрузки, создаваемой пружинами 308 привода, и/или для их сжатия в случае, когда возникает необходимость технического обслуживания. В частности, если нужно разделить стержень 310 привода и шток 314 клапана (например, когда клапан 300 нуждается в техническом обслуживании с остановкой работы), соединительное устройство 328 разбирают. В данном примере удаляют болты 360, 362 и разделяют части 330, 332 соединительного устройства и, таким образом, клинья 338, 348. После этого промежуток между двумя сопрягаемыми поверхностями 366, 370 уже не занят указанными клиньями. Следовательно, нагрузка, прикладываемая к стержню 310 привода и к штоку 314 клапана, снимается, указанные компоненты больше не соединены и могут перемещаться независимо друг от друга. Это позволяет удалить их из клапана вручную (т.е. отпадает необходимость сжимать пружины 308 посредством привода или воздуха и приподнимать стержень 310). Существенно, что клинья 338 и 348 формируют компонент для сброса нагрузки, снимающий нагрузку пружин 308, что позволяет свободно отсоединить стержень 310 от штока 314. В отсутствие направленного вниз усилия, создаваемого пружинами, появляется возможность отвести шток и затвор 318 от седла 320. В результате можно без повреждения разобрать клапан 300 во время непредвиденных остановок работы.

В дополнение к компенсации производственных допусков на длину стержня 310 привода и штока 314 клапана соединительное устройство 328 может скомпенсировать рассогласование осей данных компонентов. Расположение обеих частей 330, 332 устройства предусматривает охват концов указанных стержня и штока. Как указывалось выше, в полностью собранном устройстве 328 формируется внутренняя полость 369, через которую проходят каналы 372 и 374 для стержня привода и штока клапана соответственно. По сравнению с первым скосом 364 канал 372 имеет больший диаметр. Аналогичным образом, диаметр канала 374 больше, чем диаметр второго скоса 368. Образующиеся при этом зазоры компенсируют смещение между осями стержня 310 и штока 314. Во внутренней полости 369 стержень 310 и/или шток 314 могут смещаться налево и/или направо, не оказывая при этом воздействия на работу клапана 300. Предусмотрена возможность придать полости 369 размеры, при которых компенсируются различные величины взаимного смещения осей.

Фиг.6 и 7 иллюстрируют альтернативный пример соединительного устройства (обозначенного как 600) для стержней и валов. Устройство 600 содержит корпус, сформированный в данном случае из двух частей 602, 604, каждая из которых имеет наружную и внутреннюю поверхности (соответственно 700 и 702). При объединении внутренних поверхностей 702 образуется внутренняя полость 704. Ее верхняя часть формирует канал 706 для стержня 310 привода, проходящий от наружной поверхности 700 в указанную полость и выполненный с возможностью введения в него, по меньшей мере, части стержня. Нижняя часть полости формирует канал 708 для штока 314 клапана, проходящий от наружной поверхности 700 в указанную полость и выполненный с возможностью введения в него, по меньшей мере, части штока. В устройстве 600 имеется также компонент в форме штифта 608 для сброса нагрузки, расположенный во внутренней полости 704 между каналами 706 и 708. Конфигурация концевой секции 614 компонента 608 обеспечивает контакт с концом 370 штока клапана и с концом 366 стержня привода.

Часть 604 соединительного устройства имеет отверстие 606, через которое вводится штифт 608 для сброса нагрузки. Штифт 608 снабжен головкой 610, которую можно поворачивать с помощью гаечного ключа, плоскогубцев или какого-то другого инструмента, чтобы регулируемым образом вводить или выводить указанный штифт в отверстие 606 или из него. Кроме того, указанный штифт 608 имеет тело 612, проходящее сквозь часть 604 соединительного устройства. В проиллюстрированном примере тело 612 штифта 608 снабжено резьбой, сцепляющейся с резьбой, нарезанной в отверстии 606. Штифт 608 завершается концевой секцией 614, которая формирует сужающийся стержень, причем предусмотрена возможность придать ему в типичном случае форму клина или конуса или геометрию в виде любой другой комбинации форм с наклонной, скругленной или изогнутой поверхностью. Концевая секция 614 вступает в плотный контакт с сопрягающимися с ней поверхностями 366, 370 соответственно стержня 310 привода и штока 314 клапана, как это описано выше.

Чем дальше штифт 608 вводится в часть 604 соединительного устройства 600, тем больше толщина его концевой секции 614, находящейся между стержнем 310 и штоком 314. Поскольку при формировании надежного соединения возможно введение штифта 608 в устройство 600 на различную глубину, в данном примере имеется возможность скомпенсировать производственные допуски на длину указанных стержня и штока, реализуемая путем фактического удлинения или укорочения стержня и/или штока по аналогии с описанным выше соединительным устройством 328. Например, если стержень 310 и/или шток 314 изготовлены с положительными отклонениями, зазор 616 будет меньше. При уменьшении указанного зазора штифт 608, чтобы обеспечить гарантированное совмещение, не нужно вводить в соединительное устройство 600 слишком далеко. Если же такие допуски соответствуют отрицательным отклонениям, указанные компоненты будут дальше друг от друга (т.е. зазор 616 увеличится). В этом случае, чтобы обеспечить гарантированное сопряжение, штифт 608 можно ввести в устройство 600 на увеличенную глубину.

Аналогично данным, приведенным выше в связи с соединительным устройством 328, каждая из частей 602, 604 устройства 600 имеет каналы 706, 708 и наклонные стенки. Указанные каналы с наклонными стенками входят в плотный контакт со стержнем 310 и штоком 314 и направляют их к концевой секции 614, причем в соосное положение относительно друг друга. Таким образом, соединительное устройство 600 компенсирует, с помощью наклонных стенок и каналов 706, 708, несовпадение осей стержня и штока.

Устройство 600 можно разобрать вручную, удалив штифт 608 и разъединив части 602, 604. Удаление штифта 608 снимает нагрузку, создаваемую пружинами, и позволяет механически разделить стержень 310 привода и шток 314 клапана, а также, если это требуется, переместить их независимо друг от друга. В результате оказывается возможным отвести от седла 320 клапана шток 314 и затвор 318 вручную (т.е. отпадает необходимость сжимать пружины 308 посредством привода или воздуха и приподнимать стержень 310 привода). Таким образом, можно без повреждения разобрать клапан 300 во время непредвиденных остановок работы.

В альтернативном примере (не показан) предусмотрена возможность целиком сформировать штифт 608 за одно с одной из частей 602, 604 с помещением его во внутреннюю полость 704. В этом варианте соединительное устройство 600 собирают и стягивают болтами 618, пропущенными через отверстия 620, таким же образом, как это было описано выше в связи с устройством 328.

На фиг.8 и 9 представлен третий пример соединительного устройства (обозначенного как 800) для стержней и валов. Устройство 800 содержит корпус, сформированный в данном случае из двух частей 802, 804. Каждая из них имеет наружную и внутреннюю поверхности (соответственно 900 и 902), причем при объединении внутренних поверхностей 902 образуется внутренняя полость 810. Ее верхняя часть формирует канал 904 для стержня 310 привода, проходящий от наружной поверхности 900 в указанную полость и выполненный с возможностью введения в него, по меньшей мере, части стержня. Нижняя часть полости формирует канал 906 для штока 314 клапана, проходящий от наружной поверхности 900 в указанную полость и выполненный с возможностью введения в него, по меньшей мере, части штока. В устройстве 800 имеется также компонент 812 для сброса нагрузки, расположенный во внутренней полости 810 между указанными каналами 904 и 906. При этом конфигурация поверхности 813 компонента 812 обеспечивает ее контакт с концом 370 штока клапана и с концом 366 стержня привода.

Обе части 802, 804 соединительного устройства для разъемного их соединения снабжены отверстиями 806, в которые вставляют болты 808. Указанные болты проиллюстрированы на фиг.9 только в качестве примера, т.е. можно использовать любое известное съемное крепежное устройство. Кроме того, хотя на чертежах показаны четыре отверстия 806 и два болта 808, предусмотрена возможность использовать любое количество болтов, например 1, 2, 3, 4 и т.д., и соответствующее количество отверстий.

При соединении частей 802, 804 между ними образуется внутренняя полость 810. Ее размер согласован с размерами стержня 310 привода и штока 314 клапана. Как и в предыдущих вариантах, полость 810 содержит компонент 812, разгружающий пружины и в данном случае представляющий собой кулачок. В проиллюстрированном примере кулачок имеет эллипсоидальную форму с осевым отверстием 814, в которое введена ось 816. В данном случае это шестигранная ось, но, в принципе, пригодна любая ось, которую можно поворачивать с помощью гаечного ключа, плоскогубцев или какого-то другого инструмента.

При повороте оси 816 поворачивается также и кулачок (компонент 812), фактически удлиняя или укорачивая стержень 310 привода и/или шток 314 клапана. Когда кулачок приходит в положение, в котором большая ось эллипсоида (ось С-С) ориентирована так, как это показано на фиг.9, поверхность 813 кулачка приходит в плотный контакт (сопрягается) соответственно с поверхностями 366, 370 стержня 310 и штока 314, и указанные компоненты приобретают минимальную длину. Чтобы разобрать данное соединительное устройство, компонент 812 разворачивают так, чтобы с осями стержня и штока совпала малая ось эллипсоида (ось D-D). При этом указанные компоненты приобретают максимальную длину. Фактически в такой позиции пружины разгружены, и между стержнем 310 и штоком 314 образуется зазор, достаточный для того, чтобы клапан 300 можно было разобрать вручную (т.е. нет необходимости использовать для этого привод или воздух). Это позволяет разбирать указанный клапан во время непредвиденных выходов из строя.

Как указывалось выше, поворот кулачка 812 удлиняет или укорачивает стержень 310 привода и/или шток 314 клапана, что позволяет соединительному устройству 800 компенсировать производственные допуски на длину указанных компонентов. Расстояние между ответными поверхностями 366, 370 соответственно стержня и штока изменяется в виде функции положения кулачка 812. Например, когда кулачок установлен так, что ось С-С совпадает с осями стержня и кулачка (см. фиг.9), расстояние между указанными компонентами максимально. При установке кулачка таким образом, чтобы с осями стержня и штока совпадала ось D-D, это расстояние сводится к минимуму. Для осуществления полного сопряжения поверхностей 366, 370 положение кулачка между указанными предельными положениями будет переменной величиной, зависящей от длин стержня 310 привода и/или штока 314 клапана с учетом их производственных допусков. Кроме того, соединительное устройство 800 может компенсировать осевые расхождения таким же образом, как это было описано выше для устройства 328.

Объем данного изобретения не ограничен конкретными механизмами и изделиями, описанными здесь только в качестве примеров. Напротив, оно охватывает все механизмы и изделия, фактически лежащие в границах прилагаемой формулы, как буквально, так и с учетом эквивалентов.

1. Соединительное устройство для функционального присоединения стержня привода к штоку клапана, содержащее:корпус, имеющий наружную поверхность и внутреннюю поверхность, определяющую внутреннюю полость,канал для стержня привода, проходящий от наружной поверхности во внутреннюю полость и выполненный с возможностью введения в него, по меньшей мере, части стержня привода,канал для штока клапана, проходящий от наружной поверхности во внутреннюю полость и выполненный с возможностью введения в него, по меньшей мере, части штока клапана, икомпонент для сброса нагрузки, расположенный во внутренней полости между каналом для стержня привода и каналом для штока клапана, имеющий, по существу, форму клина, или содержащий поворотный кулачок, или имеющий поверхность, конфигурация которой обеспечивает ее контакт с концом штока клапана, и противоположную поверхность, конфигурация которой обеспечивает ее контакт с концом стержня привода.

2. Устройство по п.1, отличающееся тем, что корпус содержит первую часть корпуса и вторую часть корпуса.

3. Устройство по п.2, отличающееся тем, что корпус дополнительно снабжен:первым отверстием в первой части корпуса,вторым отверстием во второй части корпуса икрепежным элементом, который введен в первое и второе отверстия, когда первый и второй каналы взаимно согласованы по положению для обеспечения соединения первой и второй частей корпуса.

4. Устройство по п.3, отличающееся тем, что первый и второй каналы имеют наклонные стенки, так что крепежный элемент способен соединить первую и вторую части корпуса только, если указанные части находятся во взаимном положении, обеспечивающем соосность первого и второго каналов.

5. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки присоединен к корпусу устройства.

6. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки имеет некомпланарные поверхности.

7. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки имеет, по существу, форму клина.

8. Устройство по п.7, отличающееся тем, что имеющий, по существу, форму клина компонент для сброса нагрузки содержит первый клиновидный участок, связанный с первой частью корпуса, и второй клиновидный участок, связанный со второй частью корпуса.

9. Устройство по п.8, отличающееся тем, что первый клиновидный участок имеет первую плоскую поверхность и первую наклонную поверхность, а второй клиновидный участок имеет вторую плоскую поверхность и вторую наклонную поверхность.

10. Устройство по п.9, отличающееся тем, что в собранном корпусе устройства первая и вторая наклонные поверхности находятся во взаимном контакте.

11. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки имеет, по меньшей мере, одну скругленную поверхность.

12. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки содержит поворотный кулачок.

13. Устройство по п.1, отличающееся тем, что корпус устройства выполнен с возможностью компенсации взаимного смещения осей стержня привода и штока клапана.

14. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки имеет поверхность, конфигурация которой обеспечивает ее контакт с концом штока клапана, и противоположную поверхность, конфигурация которой обеспечивает ее контакт с концом стержня привода.

15. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки может увеличивать или укорачивать общую длину стержня привода и/или штока клапана.

16. Устройство по п.1, отличающееся тем, что компонент для сброса нагрузки выполнен с возможностью разгрузки или сжатия пружины привода.

17. Устройство для соединения валов, содержащее:корпус, состоящий из первой части и второй части, каждая из которых имеет первую и вторую наклонные поверхности, выполненные с возможностью обеспечения сопряжения с концами первого и второго валов, когда первая часть корпуса разъемным образом присоединена к его второй части,компонент, выбранный из группы, которая состоит из клина, кулачка и сужающегося стержня, и имеющий конфигурацию, обеспечивающую его присоединение, по меньшей мере, к первой и/или второй частям корпуса между концами первого и второго валов, а также возможность регулировки, чтобы обеспечить связывание наклонных поверхностей с концами первого и второго валов.

18. Устройство по п.17, отличающееся тем, что каждый из первого и второго валов имеет скосы, а наклонные поверхности выполнены с возможностью сопряжения с указанными скосами.

19. Устройство по п.17, отличающееся тем, что первая и вторая части корпуса содержат взаимно соответствующие участки.

20. Устройство по п.17, отличающееся тем, что компонент, выбранный из группы, которая состоит из клина, кулачка и сужающегося стержня, содержит поверхность, конфигурация которой обеспечивает соединение концов валов.

21. Устройство по п.20, отличающееся тем, что указанная поверхность является наклонной.

22. Устройство по п.20, отличающееся тем, что указанная поверхность является скругленной.

23. Устройство по п.20, отличающееся тем, что компонент, выбранный из группы, которая состоит из клина, кулачка и сужающегося стержня, увеличивает или уменьшает общую длину, по меньшей мере, первого или второго валов.

24. Устройство по п.20, отличающееся тем, что компонент, выбранный из группы, которая состоит из клина, кулачка и сужающегося стержня, обеспечивает сбрасывание нагрузки, прикладываемой к первому или второму валу.

25. Устройство для соединения валов, содержащее:корпус,первое средство для связывания конца первого вала с концом второго вала,второе средство для связывания конца первого вала с концом второго вала и для связывания с указанным первым средством,компонент, выбранный из группы, которая состоит из клина, кулачка и сужающегося стержня, и имеющий конфигурацию, обеспечивающую его присоединение, по меньшей мере, к первой и/или второй частям корпуса между концами первого и второго валов, а также возможность регулировки, чтобы обеспечить надежное связывание указанных первого и второго средств.