Способ неразрушающего контроля качества работ при муфтовом ремонте трубопроводов

Иллюстрации

Показать всеИзобретение относится к способам ремонта трубопроводов с помощью металлических муфт. Сущность заключается в том, что запрессовку самотвердеющей массы в подмуфтовое пространство осуществляют до момента выполнения условия , где σТ0У - измеренные кольцевые механические напряжения растяжения в стенке трубы, σМрУ - измеренные кольцевые механические напряжения растяжения в стенке муфты, δТ - толщина стенки трубы, δМ - толщина стенки муфты. Технический результат: повышение качества ремонта. 1 ил.

Реферат

Изобретение относится к технике ремонта трубопроводного транспорта, преимущественно магистральных трубопроводов высокого давления.

При длительной эксплуатации трубопроводов может возникнуть необходимость восстановления несущей способности трубы, имеющей механико-коррозионные (в том числе и сквозные) повреждения, усиления дефектных кольцевых стыков, а также необходимость перевода участков действующих трубопроводов в более высокую категорию. Это достигается путем повышения прочности трубопроводов или их участков с помощью установки бандажей или ремонтных муфт. На действующих трубопроводах большое распространение получил способ повышения прочности трубы с помощью муфт с наполнением (патенты РФ 2314453, 2104439, 2134373, 2191317, 2213289 и др.).

Муфты с наполнением являются ремонтными конструкциями долгосрочной эксплуатации. В общем случае они имеют вид жесткой металлической оболочки, герметично установленной с внешней стороны усиливаемого участка трубопровода. Чаще всего жесткую оболочку составляют из двух полумуфт, которые сваривают между собой продольными швами, или скрепляют другими известными способами. Пространство между трубопроводом и оболочкой (подмуфтовое пространство) заполняют под давлением специальным веществом. В большинстве случаев используют клеевую самотвердеющую массу на эпоксидной или полиуретановой основе.

При увеличении прочности трубопровода или его участка с помощью сварных муфт с наполнением достигается снижение как кольцевых, так и продольных напряжений в трубе. Продольные напряжения в трубопроводе снижаются за счет сварки элементов муфт с трубопроводом, а также за счет адгезии компаунда к элементам трубы и муфты.

Эффективность усиления трубопровода муфтой с наполнением принято оценивать степенью снижения кольцевых напряжений в стенке ремонтируемой трубы, которые описываются уравнением, полученным на основании простых математических выкладок:

где Pр - рабочее давление внутри трубопровода, РУ - давление в трубопроводе во время заполнения веществом подмуфтового пространства, РМ - давление вещества в подмуфтовом пространстве, σТ0 - кольцевые напряжения растяжения в стенке трубы без муфты при рабочем давлении Pр; σТр - кольцевые напряжения растяжения в стенке трубы с установленной муфтой, δТ - толщина стенки трубы, δМ -толщина стенки муфты.

Из выражения (1) видно, что распределение напряжений между усиливаемой трубой и муфтой, а следовательно, и эффективность муфтового ремонта зависят от давления в трубопроводе во время заполнения веществом подмуфтового пространства, давления в подмуфтовом пространстве и отношения толщин стенок трубы и муфты. При этом оптимальное значение давления в подмуфтовом пространстве равно половине давления внутри трубопровода на момент заполнения муфты, то есть

где PМ on - оптимальное давление вещества в подмуфовом пространстве.

Данное давление в подмуфтовом пространстве обеспечивает постоянное распределение нагрузки между трубой и муфтой, которое не зависит от изменения рабочего давления в трубопроводе.

Контроль правильности запрессовки самотвердеющей массы в подмуфтовое пространство гарантирует качественное выполнение муфтового ремонта в целом.

Известен способ контроля качества работ при выполнении муфтового ремонта подводного перехода трубопровода (патент РФ 2251047). После установки муфты и герметизации ее торцов в подмуфтовое пространство через нижний патрубок подают композиционный материал на основе эпоксидной смолы. Заполнение подмуфтового пространства контролируют по появлению композиционного материала на верхних патрубках. После этого патрубки закрывают, а процесс заполнения прекращают. Данный способ контроля процесса заполнения не исключает пустоты в подмуфтовом пространстве. Кроме того, ремонт проводится при условии снижения давления в трубопроводе на 30%.

Известен способ контроля качества работ при выполнении муфтового ремонта подводного перехода трубопровода (патент РФ 2287105). После установки муфты и герметизации ее торцов проводят пневматические испытания с целью контроля герметичности подмуфтового пространства. После этого в подмуфтовое пространство через нижний патрубок подают цемент. Заполнение подмуфтового пространства контролируют по появлению цемента на верхних патрубках. После этого верхние патрубки закрывают, а давление цемента в подмуфтовом пространстве увеличивают до 2,0 МПа, после чего оборудование для заливки демонтируют. Качество работ контролируют по значению давления цемента без привязки к давлению внутри трубопровода, что в большинстве случаях не обеспечивает равномерное распределение нагрузки между ремонтируемой трубой и муфтой.

Известен способ контроля качества работ при выполнении муфтового ремонта трубопровода (патент РФ 2097646). В трубопроводе сбрасывают давление до заданного значения, после чего на ремонтируемый участок устанавливают муфту. Пустоты между трубой и муфтой в местах неплотного прилегания заполняют быстротвердеющим веществом. От значения давления в трубопроводе во время проведения работ зависит степень разгрузки трубы. Для реализации способа необходимо измерение и возможность управлением давлением транспортируемого продукта.

Известен способ контроля качества работ при ремонте протяженных участков трубопровода (патент РФ 2352855), являющийся прототипом заявляемого изобретения. Ремонт осуществляют с помощью многосекционной муфты. Заполнение подмуфтового пространства начинают с крайних секций, постепенно увеличивая давление самотвердеющей массы. Качество работ определяется выбором давления запрессовки самотвердеющей массы в подмуфтовое пространство, которое задают исходя из данных о давлении в ремонтируемом трубопроводе. Давление измеряют с помощью манометров. Вместе с тем, в ряде случаев, точное значение давления внутри трубопровода во время проведения работ может быть неизвестно. Такая ситуация может возникнуть при ремонте участков сложной разветвленной системы поставки продукта. Без объективных данных о давлении внутри трубопровода способ не позволяет выбрать оптимальный режим запрессовки самотвердеющей массы в подмуфтовое пространство.

В основу изобретения положена задача повышения качества ремонта действующего трубопровода за счет запрессовки самотвердеющей массы в подмуфтовое пространство под давлением, выбор которого осуществляют на основе оперативного контроля соотношения значений механических напряжений в трубе и муфте. Это позволит добиться заданного распределения нагрузки между трубопроводом и муфтой при любых значениях давления в трубопроводе.

Задача, положенная в основу изобретения, решается за счет того, что в способе неразрушающего контроля качества работ при муфтовом ремонте трубопроводов, заключающемся в оперативном замере параметров трубопровода и муфты, позволяющем рассчитать и создать в подмуфтовом пространстве оптимальное давление самотвердеющей массы, в соответствии с изобретением сначала определяют толщины стенки трубы и стенки муфты, а во время запрессовки самотвердеющей массы в подмуфтовое пространство измеряют кольцевые механические напряжения в трубе на участке трубопровода без муфты и кольцевые механические напряжения в стенке муфты и вычисляют значение их отношения, а запрессовку самотвердеющей массы в подмуфтовое пространство продолжают до момента выполнения условия ,

где σТ0У - измеренные кольцевые механические напряжения растяжения в стенке трубы, σМрУ - измеренные кольцевые механические напряжения растяжения в стенке муфты, δТ - толщина стенки трубы, δМ - толщина стенки муфты.

Предлагаемый способ основывается на следующих рассуждениях.

В трубе, не усиленной муфтой с наполнением, действуют кольцевые напряжения, в общем случае определяемые выражением:

где Dвнутр - внутренний диаметр трубы.

При этом кольцевые напряжения σМρ в оболочке муфты определяются выражением:

Пусть муфта устанавливается при некотором неизвестном давлении в трубопроводе PУ. В этом случае в трубе на участке без муфты будут действовать кольцевые напряжения

где σТ0У - механические кольцевые напряжения в трубе на участке без муфты, находящемся под давлением PУ.

Напряжения в стенке муфты при этом будут определяться выражением:

где σМрУ - механические кольцевые напряжения в стенке муфты, заполненной самотвердеющей массой под давлением PМ.

Если самотвердеющая масса будет запрессована в подмуфтовое пространство под оптимальным давлением, определяемым выражением (2), то выражение (6) приводится к виду:

При этом отношение значения кольцевых напряжений в стенке муфты к значению кольцевых напряжений в стенке трубы вне зоны установки муфты будет определяться выражением:

Следовательно, возможно, измеряя в процессе закачки самотвердеющей массы в подмуфтовое пространство механические напряжения в стенке муфты и трубы вне зоны установки муфты, предварительно определив толщины стенок трубы и муфты, обеспечить оптимальные режимы запрессовки массы. При этом отпадает необходимость в информации о внутреннем давлении ремонтируемого трубопровода.

Способ осуществляют следующим образом. Непосредственно перед началом запрессовки самотвердеющей массы в подмуфтовое пространство определяют толщины стенок трубы и муфты. Информация может быть получена из техдокументации на трубопровод и ремонтную конструкцию либо в результате замеров с помощью толщиномера (например, ультразвукового). После этого, измеряя кольцевые механические напряжения в стенках трубы и муфты, начинают запрессовку самотвердеющей массы в подмуфтовое пространство. Замеры кольцевых механических напряжений в трубе делают на определенном расстоянии от муфты, для исключения влияния ремонтной конструкции на точность измерения. Замеры кольцевых механических напряжений в стенке муфты делают преимущественно в центральной части оболочки, для снижения влияния на точность измерения напряжений, создаваемых уплотнителями на торцах муфты. Далее вычисляют отношение , где σТ0У - измеренные кольцевые механические напряжения растяжения в стенке трубы, σМрУ - измеренные кольцевые механические напряжения растяжения в стенке муфты, и сравнивают полученный результат с ранее рассчитанным значением δТ - толщина стенки трубы, δМ - толщина стенки муфты. Запрессовку самотвердеющей массы в подмуфтовое пространство осуществляют до выполнения условия После этого отверстия для запрессовки закрывают, а нагнетающее оборудование отключают.

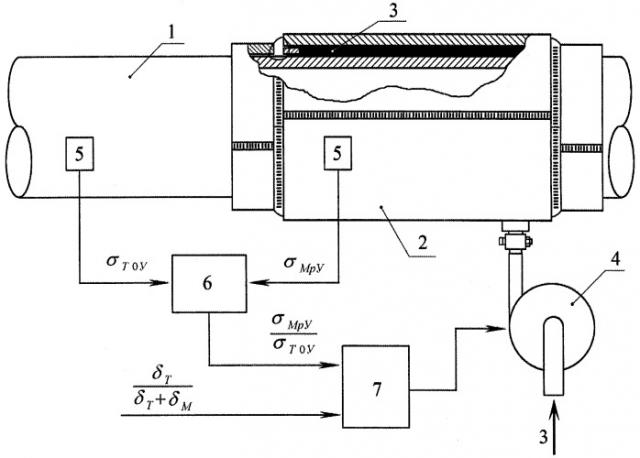

Способ поясняется чертежом, на котором представлена функциональная схема устройства, реализующего предложенный способ, где 1 - трубопровод, 2 - муфта, 3 - самотвердеющая масса, 4 - нагнетатель, 5 - измерители кольцевых механических напряжений, 6 - схема деления, 7 - пороговое устройство.

Устройство позволяет автоматизировать применение предлагаемого способа и работает следующим образом. После включения нагнетателя 4 сигналы с измерителей кольцевых механических напряжений 5, несущие информацию о значениях σТ0У и σМрУ, поступают на входы схемы деления 6, в которой производится вычисление отношения . На пороговом устройстве 7 проводится сравнение значений и . В случае равенства значений на выходе порогового устройства 7 формируется сигнал, который подается на управляющий вход нагнетателя, отключая подачу самотвердеющей массы в подмуфтовое пространство.

Использование предлагаемого способа позволит повысить качество ремонта трубопроводов, обеспечив прогнозируемое повышение прочности трубопровода.

Способ неразрушающего контроля качества работ при муфтовом ремонте трубопроводов, заключающийся в оперативном замере параметров трубопровода и муфты, позволяющих рассчитать и создать в подмуфтовом пространстве оптимальное давление самотвердеющей массы, отличающийся тем, что сначала определяют толщины стенки трубы и стенки муфты, а во время запрессовки самотвердеющей массы в подмуфтовое пространство измеряют кольцевые механические напряжения в трубе на участке трубопровода без муфты и кольцевые механические напряжения в стенке муфты и вычисляют значение их отношения, а запрессовку самотвердеющей массы в подмуфтовое пространство продолжают до момента выполнения условия , где σТ0У - измеренные кольцевые механические напряжения растяжения в стенке трубы, σМрУ - измеренные кольцевые механические напряжения растяжения в стенке муфты, δТ - толщина стенки трубы, δМ - толщина стенки муфты.