Делитель-пылеконцентратор

Иллюстрации

Показать всеИзобретение относится к области энергетики, в частности к подготовке топлива к сжиганию, может быть использовано на тепловых электростанциях, и при своем использовании позволяет повысить экономичность путем снижения гидравлического сопротивления, уменьшить потери с механическим недожогом топлива и снизить шлакование поверхностей нагрева топочной камеры. Указанный технический результат достигается в делителе-пылеконцентраторе, включающем цилиндрический корпус, соосно установленную в его выходном участке сбросную трубу, завихритель с наклонными лопатками, размещенный на входе в корпус, и штуцеры для отвода концентрированного потока, подключенные к боковой поверхности корпуса, установленные под углом к продольной оси корпуса, отличающимся на ±10° от угла наклона лопаток завихрителя, причем по периферии завихрителя выполнен кольцевой зазор, величина которого равна

,

где Dц - диаметр цилиндрического корпуса делителя-пылеконцентратора; Dсбp - диаметр сбросной трубы, при этом входные участки штуцеров для отвода концентрированного потока, расположенные в области между корпусом и сбросной трубой, смещены относительно друг друга. 2 ил.

Реферат

Изобретение относится к области энергетики, к подготовке топлива к сжиганию и может быть использовано на тепловых электростанциях.

Известны делители-пылеконцентраторы центробежного типа, содержащие цилиндрический корпус, в нижней части которого расположен завихритель, включающий лопаточный аппарат и рассекатель, основной отвод концентрированного пылегазового потока, задачей которых является обеспечение концентрации топлива в периферийной области между корпусом делителя-пылеконцентратора и сбросной трубой, с последующей подачей концентрированного потока через основную горелку в зону активного горения топочной камеры (Левит Г.Т. Пылеприготовление на тепловых электростанциях. - М.: Энергоатомиздат, 1991 г., стр.178).

Недостатками известных делителей-пылеконцентраторов является обеспечение крутки пылегазового потока по всему радиусу от диаметра рассекателя Dp до диаметра корпуса Dк в том числе и пылегазового потока, часть которого находится в кольцевом зазоре (Dк-Dсбр)/2, то есть в упомянутой области между корпусом делителя-пылеконцентратора и сбросной трубой, что повышает гидравлическое сопротивление.

Известен дслитель-пылеконцентратор, содержащий цилиндрический корпус, соосно установленную в его выходном участке сбросную трубу, завихритель с наклонными лопатками, размещенный на входе в корпус, и штуцеры для отвода концентрированного потока, подключенные к боковой поверхности корпуса в зоне его выходного участка и установленные под углом к продольной оси корпуса, отличающимся на ±10° от угла наклона лопаток завихрителя (SU 1222986, МПК: F23K 1/00, опубл. 07.04.1986).

Это известное устройство является наиболее близким к предлагаемому по совокупности признаков и принято за прототип.

Недостатками известного устройства, принятого за прототип, а также причиной, препятствующей достижению желаемого технического результата, являются повышенное гидравлическое сопротивление, наличие в сбросном отводе крупных фракций пыли, повышающих потерю тепла с механическим недожогом и недостаточно равномерный расход пыли по штуцерам для отвода пылегазового потока. Наличие плоской кольцевой крышки с углом наклона не совпадающим с углом наклона лопаток и, как следствие, с углом наклона вращающегося пылегазового потока по длине окружности цилиндрического корпуса делителя-пылеконцентратора приводит к тому, что на большей части длины окружности кольцевой крышки делителя-пылеконцентратора происходит удар пылегазового потока о последнюю, в результате чего часть пыли, особенно ее крупные фракции, теряют скорость. После чего сепарируются вниз к выходному участку сбросного отвода, попадают в сбросной поток слабоконцентрированной пылегазовой смеси и сбрасываются через специальную горелку над зоной активного горения в область пониженных температур, что приводит к повышению потерь с механическим недожогом топлива. Упомянутый удар пылегазового потока о крышку делителя-пылеконцентратора также повышает сто гидравлические потери. Кромки стенок входных участков штуцеров в основном перпендикулярны крышке и расположены на одной линии, что приводит к локальному отводу пылегазовой смеси и тем самым к сильному искажению профиля скоростей пылегазового потока между корпусом и сбросной трубой. Это повышает гидравлическое сопротивление делителя-пылеконцнтратора и увеличивает неравномерность расходов пыли по штуцерам, что ухудшает параметры топочного процесса, такие как усиление шлакования поверхностей нагрева топочной камеры, уменьшение времени выгорания частиц топлива и так далее.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Определение из перечня выявленных аналогов прототипа как наиболее близкого технического решения по совокупности признаков, позволило выявить в заявленном устройстве совокупность существенных отличительных признаков по отношению к усматриваемому заявителем техническому результату, изложенную в нижеприведенной формуле изобретения.

Заявленное техническое решение позволяет повысить экономичность путем снижения гидравлического сопротивления, уменьшить потери с механическим недожогом топлива и снизить шлакование поверхностей нагрева топочной камеры, что приводит к повышению коэффициента полезного действия котлоагрегата.

Предложен делитель-пылеконцентратор, включающий цилиндрический корпус, соосно установленную в его выходном участке сбросную трубу, завихритель с наклонными лопатками, размещенный на входе в корпус, и штуцеры для отвода концентрированного потока, подключенные к боковой поверхности корпуса, установленные под углом αк к продольной оси корпуса ±10° от угла наклона лопаток завихрителя αл, причем крышка цилиндрического корпуса от боковой стенки нижней части штуцера, расположенной ближе к центру корпуса до участка верхней части штуцера, так же установлена под углом ±10° от угла наклона лопаток завихрителя αл к продольной оси корпуса, а величина кольцевого зазора по периферии завихрителя равна δ≤(Dц-Dсбр)/2, где Dц - диаметр цилиндрического корпуса делителя-пылеконцентратора; Dсбр - диаметр сбросной трубы, при этом входные участки штуцеров для отвода концентрированного потока смещены относительно друг друга.

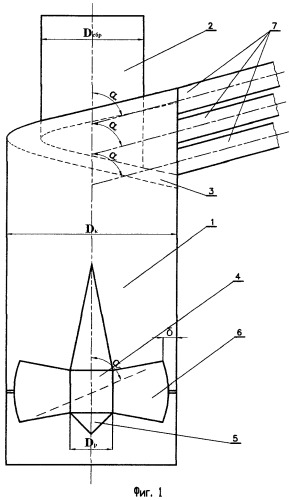

Изобретение иллюстрируется чертежами, где на фиг.1 изображен предлагаемый делитель-пылеконцентратор, на фиг.2 - вид сверху.

Делитель-пылеконцентратор содержит цилиндрический корпус 1, соосно установленную в его выходном участке сбросную трубу 2, винтообразную крышку 3, завихритель 4 с периферийным кольцевым зазором 5, размещенный на входе в корпус 1, включающий в себя рассекатель 5 и наклонные лопатки 6, штуцера для отвода концентрированного потока 7.

Установка крышки цилиндрического корпуса от боковой стенки штуцера, расположенной ближе к продольной оси корпуса до его выходного участка под углом αк к продольной оси корпуса ±10° от угла наклона лопаток завихрителя αл обеспечит винтообразное безударное движение пылегазовой смеси по всей длине крышки, что в свою очередь приведет к снижению гидравлического сопротивления делителя-пылеконцентратора. Отсутствие удара пылегазовой смеси о крышку исключит потерю скорости пылевых частиц и, как следствие, устранит наличие грубых фракций в сбросном сушильном агенте. Как показали стендовые исследования, в случае превышения абсолютной величины значения угла установки крышки цилиндрического корпуса больше ±10° гидравлическое сопротивление делителя-пылеконцентратора начинает заметно увеличиваться.

Выполнение кольцевого зазора по периферии завихрителя с величиной δ≤(Dц-Dсбр)/2, приведет к снижению периферийной крутки пылегазового потока и, как следствие, снижению гидравлического сопротивления. Выбор величины зазора δ обусловлен необходимостью недопущения попадания пыли, в том числе и ее грубых фракций, непосредственно в сбросную трубу.

Смещение входных участков штуцеров относительно друг друга позволит обеспечить равномерный вход пылегазовой смеси по длине окружности цилиндрического корпуса во входные участки штуцеров и снизит гидравлическое сопротивление входного участка.

Делитель-пылеконцентратор работает следующим образом. Пылегазовой поток поступает в нижнюю часть корпуса 1 и частично закручивается лопатками 6 завихрителя 4, а другая часть пылегазового потока поступает в кольцевой зазор и, двигаясь по периферии, направляется к входным участкам штуцеров 7, расположенным в области между корпусом 1 и сбросной трубой 2. Под воздействием центробежной сипы закрученного лопатками 6 пылегазового потока, частицы пыли концентрируются в периферийной области корпуса 1 и вместе с частицами пыли, уже находящимися в кольцевом зазоре завихрителя, поступают в пространство между корпусом 1 и сбросной трубой 2. Далее, двигаясь винтообразно в указанном пространстве, пылегазовый поток направляется с минимальными гидравлическими потерями винтообразной крышкой 3 во входные, смещенные относительно друг друга, участки штуцеров для отвода концентрированного потока 7. Слабозапыленный сушильный агент, не содержащий грубых фракций пыли, формируется в приосевой зоне корпуса 1 и отводится через сбросную трубу 2.

Делитель-пылеконцентратор, включающий цилиндрический корпус, соосно установленную в его выходном участке сбросную трубу, завихритель с наклонными лопатками, размещенный на входе в корпус, и штуцеры для отвода концентрированного потока, подключенные к боковой поверхности корпуса, установленные под углом к продольной оси корпуса, отличающимся на ±10° от угла наклона лопаток завихрителя, причем по периферии завихрителя выполнен кольцевой зазор, величина которого равна ,где Dц - диаметр цилиндрического корпуса делителя-пылеконцентратора;Dсбp - диаметр сбросной трубы,при этом входные участки штуцеров для отвода концентрированного потока, расположенные в области между корпусом и сбросной трубой, смещены относительно друг друга.