Система и способ измерения расхода текучей среды, используемой для управления процессом

Иллюстрации

Показать всеИзобретение относится к измерению потребления (расхода) текучей среды оборудованием для управления процессом и, более конкретно, к определению количества питающей текучей среды, расходуемой конкретными приборами в составе системы управления или всей цепью управления процессом. Система измерения количества питающей текучей среды, потребленной устройством управления процессом в составе системы управления процессом, содержит систему управления процессом, источник питающей текучей среды, управляемый источник текучей среды в виде резервуара, регулятор давления, первый и второй измерительные преобразователи/датчики давления, первый, второй и третий селективно активируемые солоноидные клапаны. Система управления процессом содержит контроллер и, по меньшей мере, одно устройство управления процессом. Управляемый источник текучей среды имеет известный и постоянный объем, который содержит газ при заданном давлении и функционально связанный с входом указанного контроллера. Первый измерительный преобразователь/датчик давления функционально связан с управляемым источником текучей среды, а второй - функционально связан с выходом контроллера. Технический результат - повышение точности измерения потребления газа компонентом управления процессом в нормальном рабочем режиме системы управления процессом. 6 н. и 13 з.п. ф-лы, 10 ил.

Реферат

Область техники

Изобретение относится к измерению потребления (расхода) текучей среды оборудованием для управления процессом и, более конкретно, к определению количества питающей текучей среды, расходуемой конкретными приборами в составе системы управления или всей цепью управления процессом.

Уровень техники

Системы управления процессом часто используют питающую текучую среду, такую как сжатый воздух или газ, чтобы обеспечить функционирование пневматических управляющих компонентов в составе подобных систем. Известны также системы управления процессом, работающие в удаленных зонах, которые используют рабочую среду для обеспечения работы таких своих компонентов, как пневматические приборы (контроллеры) и пневматические устройства типа исполнительных компонентов управляющих клапанов. В процессе работы имеет место расход (потребление) текучей среды (т.е. часть питающего газа в процессе работы безвозвратно теряется, а не улавливается для повторного использования). В зависимости от управляемого процесса подобные потери питающего газа могут в некоторых случаях создавать определенные проблемы и приводить к значительным затратам. Например, при работе с природным газом некоторые пневматические приборы в качестве питающей пневматической среды используют природный газ. При этом потери такой ценной рабочей среды, как природный газ, могут создавать у операторов сильную экономическую мотивацию определять и точно измерять утечки газа и, когда это возможно, ограничивать потребление или потери природного газа. Экологические аспекты утечек природного газа и потенциальные санкции органов управления в связи с превышением разрешенного потребления или допустимых выбросов природного газа создают дополнительные стимулы для измерения и сокращения подобных выбросов. Кроме того, операторы могут быть заинтересованы в измерении количества потребленного природного газа для точного расчета платежей за права на использование минерального сырья или для упрощения настройки оборудования для управления процессом с целью оптимизации потребления текучей среды при работе соответствующих приборов.

Общее количество текучей среды (в частности, газа), используемой при функционировании системы управления процессом, может быть разделено на две различные части: на текучую среду, необходимую для функционирования пневматических устройств управления, таких как управляющие клапаны, и на текучую среду, потребляемую при функционировании пневматических управляющих средств. Например, в системе управления процессом, содержащей управляющий клапан и контроллер уровня, имеет место расход питающего газа, используемого для приведения в действие или перемещения подвижного компонента управляющего клапана, и расход газа, потребляемого при срабатывании контроллера уровня для генерирования пневматического сигнала на срабатывание управляющего клапана. Обычно два этих расхода трудно идентифицировать, так что расход газа системой управления процессом оценивается приближенно. При этом традиционные методы не обеспечивают точной оценки суммарного потребления питающего газа конкретным устройством в составе системы.

Один традиционный способ измерения потребления питающего газа в системе управления процессом состоит в пропускании потока газа с выхода пневматического прибора через расходомер. Данный способ измерения может оказаться весьма неточным, когда выходной поток является прерывистым или спорадическим, поскольку ширина полосы (т.е. время отклика) обычных расходомеров является недостаточной для регистрации колебаний потока. Кроме того, то обстоятельство, что единый выходной поток содержит некоторое количество текучей среды, расходуемое пневматическим прибором, и некоторое ее количество, использованное для обеспечения функционирования клапана, делает разграничение этих количеств весьма затруднительным. В связи с этим желательно иметь надежные систему и способ точного измерения потребления питающего газа конкретным прибором управления процессом или иным устройством в составе системы управления процессом.

Раскрытие изобретения

Предлагаются система и способ точного измерения количества питающего газа, потребляемого (расходуемого) конкретным компонентом управления процессом в составе системы управления процессом. При их использовании достигается повышенная точность измерения потребления газа компонентом управления процессом в нормальном рабочем режиме системы управления процессом. Количество текучей среды, расходуемое определенным компонентом управления процессом, выделяется системой по изобретению из количества питающего газа, расходуемого на обеспечение функционирования других компонентов управления процессом. Количество текучей среды, расходуемое каждым компонентом, может быть определено измерением убывания текучей среды в емкости, содержащей известное количество среды и обеспечивающей независимую подачу питающего газа к каждому компоненту в процессе его функционирования.

Краткое описание чертежей

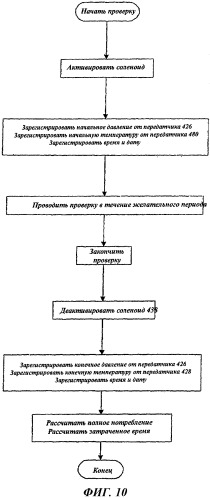

На фиг.1 приведена, в виде блок-схемы, система управления процессом с системой основной и дополнительной подачи текучей среды, обеспечивающей определение потребления текучей среды в нормальном режиме работы системы управления процессом.

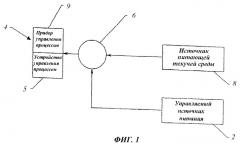

Фиг.2 - это схема, иллюстрирующая систему управления процессом, снабженную другим вариантом системы измерения потребления текучей среды согласно изобретению.

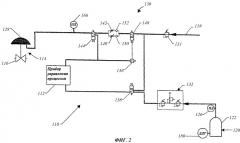

На фиг.3 представлена схема системы управления процессом еще с одним вариантом системы измерения потребления текучей среды согласно изобретению.

Фиг.4 - это блок-схема, иллюстрирующая операции в системе измерения потребления текучей среды по фиг.3 при проверке потребления текучей среды устройствами с пропорциональным потоком среды на выходе (например, с дросселирующими устройствами).

Фиг.5 - это блок-схема, иллюстрирующая операции в системе измерения потребления текучей среды по фиг.3 при проверке потребления текучей среды устройствами с дискретными уровнями выходного потока (работающими в режиме "включено-выключено").

Фиг.6 - это блок-схема, иллюстрирующая операции в системе измерения потребления текучей среды по фиг.3 при проверке суммарного потребления текучей среды системой управления процессом.

На фиг.7 представлена схема системы управления процессом с другим примером системы измерения потребления текучей среды согласно изобретению.

Фиг.8 - это блок-схема, иллюстрирующая операции в системе измерения потребления текучей среды по фиг.7 при определении индивидуального потребления текучей среды пневматическими компонентами в составе системы управления процессом.

На фиг.9 представлена схема системы управления процессом в сочетании еще с одним примером системы измерения потребления текучей среды согласно изобретению.

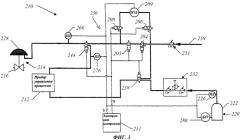

Фиг.10 - это блок-схема, иллюстрирующая операции в системе измерения потребления текучей среды по фиг.9.

Осуществление изобретения

Термин "текучая среда" в данном описании относится к газообразной среде, используемой для питания пневматических приборов (аппаратов) или пневматических устройств в составе системы управления. Тип текучей среды, обеспечиваемой управляемым источником питания, может быть таким же, что и тип текучей среды, обеспечиваемой обычным источником питания, или отличаться от него. Так, текучая среда, подаваемая управляемым источником питания, может быть природным газом, азотом или сжатым воздухом, а текучая среда, подаваемая основным источником питания, может быть той же самой текучей средой или какой-то другой совместимой средой, такой как три вышеупомянутых типа текучей среды. Специалистам должна быть ясна возможность простого пересчета показателей расхода газа с целью получения оценок реального потребления газа при работе в нормальном режиме, когда управляемый источник питания не использует рабочую среду (такую как природный газ), а подает на пневматические компоненты, например, сжатый воздух или азот. Чтобы учесть различия в свойствах текучих сред, пользователю будет достаточно использовать известные корректирующие коэффициенты.

Далее, термин "активировать" относится к переводу конкретного компонента управления текучей средой в заданное состояние. Например, нормально закрытый клапан будет активирован, когда подаваемый на него сигнал управления даст ему команду перейти из закрытого в открытое состояние. Специалистам будет понятно, что для активирования/деактивирования или для изменения уровня пропускания в рамках изобретения могут применяться управляющие сигналы различных типов (например, с полярностью +/-).

Представленная на фиг.1 и описываемая далее система, соответствующая одному из вариантов осуществления изобретения, служит для измерения потребления текучей среды системой 4 управления процессом в нормальном режиме работы. Более конкретно, обеспечивается индивидуальное измерение потребления текучей среды компонентами системы 4 управления процессом, такими как устройство 5 управления процессом или прибор 9 управления процессом. Чтобы определить количество питающего газа, необходимое для обеспечения функционирования системы 4 управления процессом (которое может измеряться, например, в стандартных кубических футах в час), полезно определить количество питающего газа, потребляемого каждым компонентом управления процессом в нормальном режиме. Согласно изобретению основной (обычный) источник 8 питания текучей средой и управляемый источник 2 питания, имеющий известный объем, включены в систему 6 управления текучей средой. Эта система 6 связана с системой 4 управления процессом, содержащей, по меньшей мере, один прибор 9 управления процессом, функционально связанный с устройством 5 управления процессом, таким как блок управляющего клапана (не изображен) или исполнительный компонент (не изображен). Специалисту будет понятно, что, селективно подсоединяя управляемый источник 2 питания через систему 6 управления текучей средой к системе 4 управления процессом, функционирующей в нормальном рабочем режиме, можно связать любые изменения давления или объема текучей среды в управляемом источнике 2 питания с количеством текучей среды, использованной для обеспечения работы системы 4 управления процессом. При этом изменения давления или объема текучей среды в управляемом источнике 2 питания можно определить из абсолютных измерений количеств текучей среды или из относительных измерений начального и конечного количеств этой среды. Должно быть также понятно, что система 6 управления текучей средой может селективно соединять компоненты системы 4 управления процессом, такие как прибор 9 управления процессом или устройство 5 управления процессом, с управляемым источником 2 питания, чтобы определить индивидуальные расходы текучей среды в процессе нормальной работы системы 4 управления процессом. Более подробное представление системы измерения потребления текучей среды (далее - система измерения потребления) приведено на фиг.2.

В варианте, показанном на фиг.2, прибор 112 управления процессом, такой как контроллер уровня, связан по потоку текучей среды с устройством 114 управления процессом (например, с блоком управляющего клапана), содержащим управляющий клапан 116, подключенный к исполнительному компоненту 128. Кроме того, с прибором 112 управления процессом селективно связаны по потоку через систему 130 управления текучей средой управляемый источник 120 питания, такой как резервуар 122, и источник 118 питания приборов. Система 130 управления текучей средой содержит переключатель 136 давления, три соленоидных клапана 138, 144, 148, два обратных клапана 150, 152 и два ограничителя 140, 142. Специалисту будет понятно, что, манипулируя системой 130 управления текучей средой, можно селективно подключать источник 118 питания приборов и управляемый источник 120 питания к устройству 114 управления процессом и к прибору 112 управления процессом с целью определения количества текучей среды, потребляемой каждым из этих двух компонентов в процессе нормальной работы.

Более конкретно, соленоидные клапаны 138, 144, 148 системы 130 управления текучей средой являются известными трехпутевыми клапанами с двумя входами. Активируя и деактивируя каждый такой соленоидный клапан, его выход можно селективно соединять с любым из его двух входов. Поэтому должно быть понятно, что в данном и в других вариантах системы по изобретению оператор или контур интерфейса может, манипулируя каналами для текучей среды в описанной системе управления текучей средой, отключать и подсоединять управляемый источник питания, чтобы провести измерения потребления. Например, в рассматриваемом варианте, активируя соленоидный клапан 138 с помощью включателя питания (не изображен), управляемый источник 120 питания можно подсоединить к прибору 112 управления процессом, отключив от него источник 118 питания приборов (которым может являться природный газ). При этом источник 118 питания может остаться подсоединенным к устройству управления процессом, если остальные соленоидные клапаны 144, 148 деактивированы.

В общем случае, при проведении измерений потребления согласно рассматриваемому варианту текучая среда поступает в систему 130 управления текучей средой через настраиваемый регулятор 132 давления, например регулятор Type 1367 High-Pressure Instrument Supply Regulator System, выпускаемый отделением Emerson Process Management фирмы Fisher® (США). Регулятор 132 включен последовательно ниже по течению потока текучей среды, чем управляемый источник 120 питания (т.е. за этим источником), чтобы регулировать давление питающей текучей среды на блоке 114 управляющего клапана и на приборе 112 управления процессом таким образом, что давление на выходе этого регулятора, по существу, равно давлению питающего газа от основного источника 118 текучей среды, управляемому регулятором 131 питающего газа, таким как регулятор Type 67 Regulator, выпускаемый отделением Emerson Process Management фирмы Fisher®. Кроме того, к управляемому источнику 120 питания подключены первый преобразователь 126 давления (ПД), такой как манометр, и преобразователь (передатчик) 180 температуры, такой как дистанционный детектор температуры (ДДТ), чтобы регистрировать параметры давления и температуры в ходе измерений потребления. Следует отметить, что точное определение характеристик температуры и давления в резервуаре 122 в процессе измерений повышает точность расчетов потребления текучей среды.

Специалистам будет также понятно, что в данном варианте не только регулирование системы 130 управления текучей средой, но и регистрация определяемых параметров может производиться вручную. Более конкретно, соленоидные клапаны 138, 144, связанные соответственно с прибором 112 и устройством 114, могут активироваться и деактивироваться оператором посредством подключения и отключения источника электропитания, связанного с каждым из соленоидных клапанов 138, 144. При этом преобразователь 180 температуры и преобразователи 126 и 166 давления могут являться обычными, известными из уровня техники датчиками температуры и давления, а показания этих датчиков могут регистрироваться вручную для последующих расчетов потребления.

Как уже упоминалось, для осуществления измерений потребления в рассматриваемом варианте нужно активировать соленоидный клапан 138 прибора 112 управления процессом, чтобы питать данный прибор от управляемого источника 120 питания в виде резервуара 122. Чтобы измерить потребление текучей среды прибором 112 управления процессом в ходе его работы, нужно измерить убывание текучей среды в резервуаре 122 в результате обеспечения прибором 112 управления процессом срабатывания устройства 114 управления процессом. Чтобы воспроизвести в ходе измерений потребления нормальные рабочие условия, используются один или более регулируемых переключателей давления и один или более регулируемых ограничителей потока. Эти компоненты служат для настройки системы измерения потребления на воспроизведение нормальных динамических показателей прибора 112 управления процессом, когда он обеспечивает срабатывание устройства 114 управления процессом. Более конкретно, при измерении потребления текучей среды выход прибора 112 управления процессом отключают от устройства 114 управления процессом. Следовательно, система 110 измерения потребления использует систему 130 управления текучей средой, чтобы реагировать на изменения в системе управления процессом и поддерживать нормальные условия в ходе измерений потребления. Это свойство системы будет подробнее рассмотрено далее.

Таким образом, измерения начинаются при активировании (или иной перестройке) соленоидного клапана 138 с переводом его в состояние, в котором текучая среда подается на прибор 112 управления процессом (например, контроллер) от управляемого источника 120 питания. При начале измерений потребления осуществляют измерение давления в резервуаре 122 и его передачу посредством первого преобразователя (передатчика) 126 давления оператору или процессору (не изображены) для регистрации. Данные измерений могут регистрироваться в журнале или записываться в память, ассоциированную с процессором. Как уже отмечалось, в рассматриваемом варианте отсутствует электронный контроллер измерений/проверки, способный инициировать измерения и управлять ими. В данном варианте процессор осуществляет, при наличии соответствующей электронной линии связи между ним и передатчиками давления и температуры, только мониторинг процесса измерений и сбор параметров измерений.

При продолжении измерений активируют второй соленоидный клапан 144, чтобы перевести его в состояние, в котором текучая среда от источника 118 питания приборов поступает к управляющему клапану 116 и к функционально связанному с ним исполнительному компоненту 128. Переключатель 136 давления в данном варианте осуществляет функцию контроля. Более конкретно, когда значение выходного давления прибора 112 управления процессом отклоняется от заданного значения (точки срабатывания) переключателя 136 давления, этот переключатель формирует электрический сигнал, чтобы активировать соленоидный клапан 148 и тем самым изменить уровень подачи текучей среды к блоку 114 управляющего клапана с целью обеспечения его нормального функционирования в процессе измерений. Система 130 управления текучей средой поддерживает с помощью регулируемого ограничителя потока нормальные рабочие параметры, воспроизводя динамические характеристики системы управления процессом в нормальном режиме работы. Как должно быть понятно специалисту, система управления процессом будет иметь специфичные динамические характеристики, которые должны поддерживаться, чтобы обеспечить точность измерений потребления.

Должно быть также понятно, что регулируемые ограничители 140, 142 потока позволяют оператору настраивать динамические показатели системы измерений, чтобы сделать их эквивалентными аналогичным показателям системы управления процессом при ее работе. Таким образом, ограничители 140, 142 связаны по потоку с источником 118 питания приборов, который обеспечивает питание устройства 114 управления процессом, когда прибор 112 управления процессом отсоединен для измерения его потребления.

В дополнение, на входе одного из ограничителей потока (например, ограничителя 140) может быть установлен первый обратный клапан 150, чтобы предотвратить обратный поток через данный ограничитель. На выходе другого ограничителя потока (например, ограничителя 142) может быть установлен второй обратный клапан 152, чтобы предотвратить обратный поток через данный ограничитель. Таким образом, во время измерений система управления процессом обеспечивает поддержание рабочего режима. Когда, по истечении некоторого периода времени, оператор решит, что процесс измерений завершен, первый передатчик 126 давления определяет конечное давление в резервуаре, а передатчик 180 температуры определяет конечную температуру в резервуаре, и эти данные, а также время завершения измерений регистрируются. Чтобы рассчитать потребление, алгоритм, реализуемый на процессоре, вычитает конечное давление в резервуаре 122 из начального давления в этом резервуаре. Кроме того, при определении уменьшения давления в резервуаре 122 может быть предусмотрена компенсация температурных изменений с использованием результатов измерений температуры.

Рассчитанное описанным образом уменьшение давления в резервуаре 122 преобразуют с использованием заранее определенной корреляции между давлением и объемом в количество текучей среды, потребленной из резервуара прибором 112 в течение определенного периода времени. Поскольку измерения основаны на определении снижения давления в резервуаре 122, любые утечки внутри системы управления процессом также будут учтены. Таким образом, результаты измерений соответствуют худшему случаю утечек в управляющем клапане 116, а также в трубах и трубопроводах системы управления процессом. Подобный подход является более предпочтительным, чем измерение потока на выходе прибора 112, поскольку в последнем варианте утечки в системе не будут учтены при определении выбросов газа. При этом специалисту должно быть понятно, что описанную систему измерений потребления текучей среды можно автоматизировать.

На фиг.3 представлен другой пример системы согласно изобретению. Система 210 измерения потребления содержит управляемый источник 220 питания и источник 218 питания приборов, контролируемые системой 230 управления текучей средой. В данном примере система управления процессом содержит, по меньшей мере, прибор 212 управления процессом, такой как контроллер уровня, и устройство 214 управления процессом, такое как блок управляющего клапана, содержащий исполнительный компонент 228 и управляющий клапан 216. При работе в нормальном режиме устройство 214 управления процессом реагирует на пневматические сигналы управления от прибора 212 управления процессом, чтобы управлять потоком, текущим через управляющий клапан 216. Обычно такой режим обеспечивается с помощью источника текучей среды (в частности, питающего газа) для приведения в действие управляющего клапана 216 в ответ на входной сигнал, поступающий на прибор 212 управления процессом от управляющего контроллера (не изображен). В рассматриваемом примере главным источником питающего газа является источник 218 питания приборов, подающий газ, по существу, под постоянным давлением через регулятор 231 питающего газа. Чтобы определить потребление текучей среды, источник 218 питания приборов временно заменяется управляемым источником 220 питания с резервуаром 222 или другой емкостью с текучей средой.

Далее будет подробно описано использование альтернативного источника текучей среды для идентификации и количественного измерения питающего газа, потребляемого (расходуемого) системой. Более конкретно, система, представленная на фиг.3, может быть использована для измерения потребления пневматическими устройствами с пропорциональным потоком среды на выходе (например, дросселирующими устройствами) или с дискретными уровнями выходного потока (работающими в режиме "включено-выключено").

Управляемый источник 220 питания, например, на основе резервуара 222, селективно связан по потоку, по меньшей мере, с одним прибором 212 управления процессом. Более конкретно, резервуар 222 связан по потоку с указанным прибором через настраиваемый регулятор 232, такой как вышеупомянутый регулятор Type 1367. Как и в варианте по фиг.2, регулятор 232 включен последовательно за управляемым источником 220 питания, чтобы регулировать давление питающей текучей среды в блоке 214 управляющего клапана таким образом, что давление на выходе этого регулятора, по существу, равно давлению источника 218 питания приборов за регулятором 231 питающего газа. Контролируемые параметры при измерениях потребления, такие как давление и температура текучей среды, определяются первым передатчиком 226 давления и передатчиком 280 температуры, которые сообщаются по потоку с управляемым источником 220 питания.

В соответствии с изобретением передатчик 280 температуры обеспечивает данные, характеризующие среднюю температуру текучей среды внутри управляемого источника 220 питания. Отсчеты средней температуры, формируемые этим передатчиком, могут быть использованы при расчете количества текучей среды внутри управляемого источника 220 питания в любой момент времени. Первый передатчик 226 давления обеспечивает данные о давлении текучей среды в резервуаре 222.

В рассматриваемом варианте первый соленоидный клапан 238 в системе 230 управления текучей средой, такой как трехпутевой клапан с двумя входами, обеспечивает селективный выбор источника текучей среды для прибора 212 управления процессом. Этот клапан 238 установлен на выходе регулятора 232 и связан по потоку через этот регулятор с источником 218 питания приборов и с резервуаром 222. Будучи активированным, первый соленоидный клапан 238 переключает питание прибора 212 управления процессом от источника 218 питания приборов, такого как источник природного газа, на управляемый источник 220 питания с резервуаром 222. Система 230 управления текучей средой содержит также второй передатчик 276 давления, подключенный к выходу прибора 212 управления процессом, чтобы измерять выходной сигнал этого прибора во время измерений потребления текучей среды. Система 230 управления текучей средой содержит также связанный по потоку с выходом прибора 212 управления процессом второй соленоидный клапан 244, по существу, аналогичный первому соленоидному клапану 238, и третий передатчик 266 давления, включенный на выходе второго соленоидного клапана 244.

При активировании этих компонентов системы 230 управления текучей средой второй соленоидный клапан 244 отключает выход прибора 212 управления процессом от устройства 214 управления процессом и подключает данное устройство к источнику 218 питания приборов, изолируя тем самым указанный прибор от устройства 214, чтобы обеспечить возможность точного выделения текучей среды, потребленной в процессе функционирования контура управления процессом. Чтобы воспроизвести нормальный режим работы во время измерений потребления, система 230 управления текучей средой обеспечивает подачу на исполнительный компонент 228 пневматического управляющего сигнала, который имитирует сигнал от прибора 212 управления процессом. Данный сигнал управления воспроизводит сигнал в системе управления текучей средой с помощью контура из четырех соленоидных клапанов 204, 205, 206, 208, включенных по мостовой схеме, и преобразователя 209 ток-давление (ПТД). Мостовая схема образует такой контур для текучей среды, который позволяет использовать систему 210 измерения потребления и с дросселирующими, и с дискретными устройствами управления процессом, как это будет пояснено далее. Контур, образованный мостовой схемой, формирует селективно выбираемый путь для текучей среды между выходом регулятора 231 питающего газа и входом второго соленоидного клапана 244.

Рассматриваемый вариант содержит также электронный контроллер 211 измерений/проверки (далее - электронный контроллер измерений), выполненный, например, на базе программируемой логики и содержащий процессор, память и дискретные входы и выходы, связанные с передатчиками 226, 266, 276 давления, соленоидными клапанами 238, 244, 204, 205, 206, 208, преобразователем 209 ток-давление и передатчиком 280 температуры. Данный контроллер обеспечивает управление системой 210 измерения потребления. Как будет описано далее, контроллер 211 позволяет реализовать различные режимы работы системы 230 управления текучей средой. Например, в нормальном режиме электронный контроллер 211 измерений манипулирует системой 230 управления текучей средой таким образом, чтобы пневматический сигнал управления от прибора 212 управления процессом непосредственно управлял устройством 214 управления процессом. В другом режиме, режиме измерения потребления, электронный контроллер 211 измерений перестраивает систему управления текучей средой, отключая выход прибора 212 управления процессом от устройства 214 управления процессом (в виде блока управляющего клапана) и принимая на себя управление данным устройством 214 через систему 230 управления текучей средой, чтобы изолировать прибор 212 управления процессом для точного определения потребления им текучей среды. В дополнение, электронный контроллер 211 измерений может использовать сигналы передатчиков 226, 266, 276 давления системы управления текучей средой, чтобы характеризовать нормальный режим работы системы управления процессом для целей диагностики или для выявления дефектов в работе системы измерений в режиме диагностики.

Блок-схема, представленная на фиг.4, поясняет использование системы 210 измерений/проверки потребления применительно к прибору 212 управления процессом (действующим, как дросселирующее устройство) для определения потребления им текучей среды. В начале процесса измерений активируют первый, второй, четвертый, пятый и шестой соленоидные клапаны 238, 244, 205, 208, 206 соответственно при деактивированном третьем соленоидном клапане 204, чтобы связать основной источник 218 питания приборов через ПТД 209 со вторым соленоидным клапаном 244. Когда система 210 измерения потребления используется применительно к прибору управления процессом дроссельного типа или с непрерывным выходным сигналом, ПТД 209 вырабатывает, по существу, непрерывный сигнал управления для устройства 214 управления процессом, чтобы воспроизвести нормальный режим работы системы управления процессом, дублируя выходной сигнал прибора 212 управления процессом. Должно быть понятно, что в данном режиме соленоидный клапан 205 системы 230 управления текучей средой блокирует прохождение сигнала от ПТД 209 через третий соленоидный клапан 204 и тем самым направляет поток текучей среды через петлю преобразования ток-давление, чтобы активировать устройство 214 управления процессом. Таким образом, путем настройки системы 230 управления текучей средой, как это описано выше, система 210 измерения потребления разделяет источники текучей среды для прибора 212 управления процессом и устройства 214 управления процессом, чтобы обеспечить условия для точного выделения текучей среды, потребляемой прибором управления процессом в условиях нормального функционирования системы управления процессом.

Как показано на фиг.4, на следующем шаге измерения потребления необходимо определить начальные значения давления и температуры в резервуаре посредством первого передатчика 226 давления и передатчика 280 температуры и передать эти значения на электронный контроллер 211 измерений. Данные о начальных температуре и давлении в резервуаре могут быть зарегистрированы, например, путем их записи в память, связанную с процессором в электронном контроллере 211 измерений. Регистрируется также время начала измерений потребления текучей среды, например, также путем записи времени и даты начала измерений в указанной памяти.

В ходе процесса измерений выходной сигнал от прибора 212 управления процессом детектируют и передают посредством второго передатчика 276 давления на электронный контроллер 211 измерений. Кроме того, третий передатчик 266 давления детектирует давление на выходе второго соленоидного клапана 244 и передает данные, соответствующие этому давлению, на электронный контроллер 211 измерений. Специалисту будет понятно, что описанный процесс измерений и итеративная петля обратной связи, показанная на фиг.4, свидетельствуют о том, что в ходе измерений потребления текучей среды электронный контроллер измерений/проверки осуществляет управление устройством 214 управления процессом по замкнутому контуру, тогда как прибор 212 управления процессом больше не связан непосредственно с устройством 214 управления процессом. Более конкретно, электронный контроллер 211 измерений управляет по замкнутому контуру измерением потребления, сравнивая в итеративном режиме данные, полученные от второго передатчика 276 давления и от третьего передатчика 266 давления.

Так, чтобы осуществлять управление устройством 214 управления процессом во время измерений потребления, электронный контроллер 211 измерений определяет, существует ли разность давления, детектированного вторым передатчиком 276 давления (т.е. давления текучей среды на выходе прибора 212 управления процессом), и давления, детектированного третьим передатчиком 266 давления (т.е. давления на выходе второго соленоидного клапана 244). Если да, то следует провести коррекцию или настройку пневматического сигнала управления, поступающего на ПТД 209. Более конкретно, при обнаружении указанной разности или ошибки электронный контроллер 211 измерений регулирует электронный сигнал, посылаемый на ПТД 209, чтобы управляющий клапан 216 мог функционировать во время измерения потребления текучей среды прибором 212 управления процессом. На следующем шаге электронный контроллер 211 измерений производит проверку, чтобы определить, не истекло ли время, заданное этим контроллером для проведения измерений, т.е. продолжается ли процесс измерений потребления (когда система измерений находится в рабочем состоянии). Если измерения продолжаются, процессор снова сравнивает данные от второго и третьего передатчиков 276, 266 давления, продолжая осуществлять управление измерениями. Работа в данном режиме продолжается до истечения заданного времени, после чего электронный контроллер 211 измерений завершает измерения потребления.

Когда электронный контроллер 211 измерений определяет, что измерения завершены (т.е. система приобретает статус выключенной), он производит деактивирование всех соленоидных клапанов 238, 244, 204, 205, 206, 208. Эта операция обеспечивает подключение источника 218 питания приборов к прибору 212 управления процессом, а выход прибора 212 управления процессом - к устройству 214 управления процессом. Эти подключения переводят систему управления процессом в нормальный режим работы, а система 210 измерения потребления оказывается отключенной от контура управления процессом. Чтобы полностью завершить измерения потребления, первый передатчик 226 давления детектирует конечное давление в резервуаре, а передатчик 280 температуры - конечную температуру в резервуаре. Результаты обоих измерений передают на регистрирующий их электронный контроллер 211 измерений вместе с временем завершения измерений.

После того как измерения завершены, электронный контроллер 211 измерений рассчитывает потребление текучей среды прибором 212 управления процессом, используя для этого значения начального и конечного давлений в резервуаре, а также длительность измерений. Кроме того, производится коррекция результатов с учетом данных о температуре питающего газа, собранных в ходе измерений потребления. Чтобы повысить точность измерений, в расчетах потребления учитывается количество газа, находящегося между выходом прибора 212 управления процессом, вторым передатчиком 276 давления, соленоидным клапаном 244 и трубопроводом, соединяющим оба этих компонента (внутренние объемы каналов между соленоидными клапанами, в трубах и каналах, связанных с передатчиками, будучи фиксированными и известными, могут быть учтены путем вычитания этих объемов). Специалист примет во внимание, что во время измерений потребления соленоидный клапан 244 активирован, так что он перекрывает канал для текучей среды между прибором 212 управления процессом и исполнительным компонентом 228. Такое подключение, по существу, устраняет необходимость в расчете мгновенных значений объема исполнительного компонента в процессе измерений, чтобы определить количество газа, потребляемого прибором 212 управления процессом при реальном срабатывании клапана 216.

Следует также учитывать, что при работе одновременно в режиме диагностики второй передатчик 276 давления и/или третий передатчик 266 давления могут (может) использоваться, чтобы характеризовать работу системы 210 измерения потребления. Так, сигнал от третьего передатчика 266 давления может использоваться в качестве сигнала о наличии дефекта, например блокировки или выхода из строя любого из пневматических приборов системы 210 измерения потребления. В дополнение, сигнал от второго передатчика 276 давления может испол