Способ получения демонтируемой сборки элементов устройства с экологически опасными материалами

Иллюстрации

Показать всеИзобретение относится к способам защиты окружающей среды от экологически опасных материалов и может быть использовано при транспортировке контейнеров с токсичными жидкостями или огневзрывоопасными материалами. Повышение безопасности транспортировки в составе транспортируемого модуля с последующим демонтажем сборки контейнера в короткие сроки является техническим результатом изобретения, который достигается за счет повышения эластичности и химической прочности фиксирующего материала, и снижения риска перегрева устройства при отверждении и вспенивании фиксирующей композиции. Перед установкой контейнера в транспортируемый модуль подготавливают полимерную вспенивающуюся композицию холодного отверждения на основе комплексного связующего из простого полиэфира и изоционатсодержащего соединения и наполнителя, представляющего собой гранулы из полимерного материала, содержащего агент газообразования, часть из которых предварительно подвспенивают до плотности 0,25 г/см3, и вводят в зазор между стенками контейнера и транспортируемого модуля в качестве фиксирующего полимерного материала, а затем отверждают при нормальных условиях. В качестве агента газообразования наполнитель из гранул полимерного материала содержит изопентан. Демонтаж сборки элементов устройства производят путем помещения модуля в емкость с органическим растворителем. 2 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Предлагаемое изобретение относится к области способов защиты окружающей среды от экологически опасных материалов и может быть использовано при транспортировке контейнеров с токсичными или огневзрывоопасными материалами.

Известны способы получения транспортируемых сборок с емкостями, содержащими экологически опасные материалы (патент РФ №02179342, МПК G21F 5/06, опубл. 10.02.2002 г., БИ №4/02 г.), в частности радиоактивные отходы, для упаковки и транспортировки которых используется цилиндрическая емкость, закрытая крышкой с элементами герметизации и снабженная соединительным элементом с перекрываемыми технологическим ключом отверстиями.

К недостаткам известного аналога относится достаточно высокая сложность применяемой конструкции, отсутствие возможности последующей за транспортировкой процедуры демонтажа сборки, содержащей токсичные или огневзрывоопасные материалы.

В качестве прототипа предлагаемого известен способ получения демонтируемой сборки элементов устройства с экологически огневзрывоопасными материалами для транспортировки в составе транспортируемого модуля до места утилизации с последующим демонтажем полученной сборки элементов, фиксируемых посредством отверждаемого полимерного материала, в качестве которого используется пенополиуретан (Дж.Х.Саундерс. «Химия полиуретанов», изд. Химия, М., 1958 г., с.277, и Г.А.Булатов. «Пенополиуретаны в современной технике», изд. Машиностроение, М., 1983 г., с.159).

Недостатком прототипа является отсутствие безопасности и надежной сохранности при транспортировке устройства с экологически и огневзрывоопасными материалами, невысокая технологичность из-за отсутствия мероприятий безопасного демонтажа устройства.

Задачей авторов изобретения является разработка способа получения легкодемонтируемой сборки элементов прибора с экологически опасными материалами для безопасной транспортировки в составе транспортируемого модуля с последующим демонтажем сборки контейнера в короткие сроки, что является критичным в аварийных условиях.

Новый технический результат при использовании предлагаемого способа заключается в обеспечении сохранности при транспортировке устройства с экологически и огневзрывоопасными материалами за счет повышения эластичности и химической стойкости фиксирующего материала, в повышении технологичности за счет облегчения демонтажа в более короткие сроки, чем в прототипе, в обеспечении снижения экологической опасности и безопасности при транспортировке и демонтаже, в снижении риска перегрева устройства при отверждении и вспенивании фиксирующей композиции за счет перераспределения выделяющейся теплоты реакции на нагрев и вспенивание наполнителя.

Дополнительный новый технический результат заключается в снижении риска перегрева устройства при отверждении и вспенивании фиксирующей композиции.

Указанные задача и новые технические результаты обеспечиваются тем, что в известном способе получения демонтируемой сборки элементов устройства с экологически опасными материалами для транспортировки в составе транспортируемого модуля до места утилизации с последующим демонтажем полученной сборки элементов, фиксируемых посредством отверждаемых полимерных материалов, согласно изобретению перед установкой сборки элементов устройства с экологически опасными материалами в транспортируемый модуль подготавливают полимерную вспенивающуюся композицию холодного отверждения на основе простого полиэфира и изоцианатсодержащего соединения и наполнителя, представляющего собой гранулы из полимерного материала, содержащего агент газообразования, часть из которых предварительно подвспенивают до плотности 0,25 кг/см3, при следующем соотношении ингредиентов, мас.%:

| - полимерное связующее | - 50-65; |

| - гранулы из полимерного наполнителя | - остальное, |

при следующем соотношении в составе последних мас.%:

| - гранул в исходном состоянии | - 80-90, |

| - гранул предварительно подвспененных | - остальное, |

которую вводят в зазор между стенками контейнера и транспортируемого модуля в качестве фиксирующего материала, затем отверждают при нормальных условиях, затем осуществляют транспортировку или перемещение транспортного модуля, и окончательно производят демонтаж путем растворения фиксирующего материала органическим растворителем (ацетоном), и извлекают детали прибора из транспортировочного модуля.

Кроме того, в составе наполнителя, представляющего собой гранулы из полимерного материала, содержащего агент газообразования, в качестве последнего содержится изопентан.

Предлагаемый способ поясняется следующим образом.

Предварительно готовят фиксирующую полимерную композицию, для чего в навеску простого полиэфира вводят полимерный наполнитель - гранулы полистирола вспенивающегося, часть из которых предварительно подвспенивают до плотности 0,25 кг/см3. После чего навеску полиизоцианата вводят в фиксирующую композицию в качестве изоцианатсодержащего материала при постоянном перемешивании. Затем фиксирующую композицию вводят в зазоры транспортировочного модуля, в котором осуществляют отверждение и вспенивание пеноматериала. В процессе вспенивания контролируют температуру, развивающуюся внутри сборки элементов устройства с экологически и огневзрывоопасными материалами, и фиксируют максимальную температуру, развивающуюся при вспенивании и отверждении пеноматериала.

С учетом факта возможного выделения тепла при отверждении полимерной фиксирующей композиции выбран тот, у которого температура, развивающаяся при вспенивании и отверждении, не превышала 100°С, поскольку в противном случае возник бы риск создания дополнительных условий повышенной опасности для повреждения устройства с экологически и огневзрывоопасными материалами (см. фиг.1). Количество гранул полимерного наполнителя, вводимого в композицию, определялось технологической возможностью (при использовании в качестве фиксирующего полимерного материала), при максимальной концентрации наполнителя сохранять вязкость и текучесть, достаточные для заполнения зазоров величиной более 3-5 мм, а при минимальной - не затекать в зазоры, менее 1 мм, что затрудняло бы последующий демонтаж сборки.

Как это показано экспериментально, при отверждении и вспенивании фиксирующей композиции формировался градиент развития пористости от периферии к центру слоя фиксирующего отвержденного материала, где регистрировались максимальная температура (170°С) и максимальная пористость и эластичность. Такое перераспределение пористости способствовало максимальной легкости демонтажа за счет более быстрого экспорта растворителя в толщу фиксирующего полимерного материала, чем в прототипе. Часть выделяющегося тепла реакции отверждения и вспенивания направлялась на нагрев гранул полимерного наполнителя, содержащего агент газообразования (например, изопентан), а часть - на его вспенивание. При использовании изопентана обеспечивается снижение риска перегрева устройства при отверждении и вспенивании фиксирующей композиции.

При этом использование химически нейтрального фиксирующего полимерного материала с минимизированным энерговыделением при вспенивании и отверждении за счет перераспределения выделяющейся теплоты реакции на нагрев и подвспенивание наполнителя способствовало минимизации безопасности демонтажа устройства (см. фиг.2) при доставке к месту утилизации, чего не было выявлено в уровне техники.

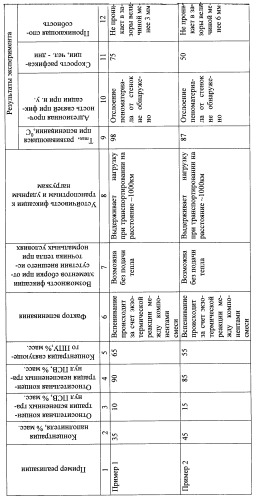

После выдержки и отверждения фиксирующей композиции в течение 24 часов в комнатных условиях испытуемый транспортировочный модуль подвергают контрольным испытаниям, результаты которых сведены в таблицу.

Таким образом, при использовании предлагаемого способа обеспечивается сохранность при транспортировке устройства с экологически и огневзрывоопасными материалами за счет повышения эластичности и химической стойкости фиксирующего материала, повышается технологичность за счет облегчения демонтажа и в более короткие сроки, чем в прототипе, обеспечивается снижение экологической опасности и безопасности при транспортировке и демонтаже, снижение риска перегрева устройства при отверждении и вспенивании фиксирующей композиции за счет перераспределения выделяющейся теплоты реакции на нагрев и вспенивание наполнителя.

Возможность промышленной реализации предлагаемого способа подтверждается следующими примерами конкретного выполнения.

Пример 1. В лабораторных условиях предлагаемый способ был опробован на габаритно-весовом макете с имитацией повреждений, содержащем в качестве экологически опасного материала радиоактивные отходы. Прибор был закреплен на растяжках в транспортировочном модуле с равномерными зазорами относительно стенок модуля.

В образовавшиеся зазоры вводилась порционно (порциями по 1 кг) отверждающаяся композиция холодного отверждения, выполняющая функцию фиксирующего слоя для прибора относительно транспортировочного модуля.

Фиксирующую композицию готовили смешением компонента марки А-240-2 (ТУ 6-55-221-1387-94) на основе простого полиэфира с навеской гранул полистирола вспенивающегося ПСВ-С марки 1 (ОСТ 301-05-202-92Е), часть из которой предварительно подвспенили до плотности 0,25 кг/см3, и полученная смесь перемешивалась вручную до однородного состояния в течение 30 секунд. В полученную композицию вводилась навеска ПИЦ (полиизоцианата) марки Десмодур, Германия. Полученная смесь перемешивалась вручную до однородного состояния в течение 2 минут и вводилась в зазоры транспортировочного модуля. Транспортировочный модуль с поврежденным прибором с экологически опасными материалами внутри его оставляли в покое для завершения процесса холодного отверждения фиксирующего материала.

После выдержки отверждения композиции в течение 24 часов в комнатных условиях определялись устойчивость к транспортным нагрузкам, адгезионная прочность связей при фиксации при нормальных условиях и скорость демонтажа сборки, определяемая как время до полного размягчения фиксирующего материала с его частичным разрушением.

Устойчивость к транспортным нагрузкам определялась в результате вибрационных испытаний, имитирующих транспортировку транспортного модуля любым видом транспорта на расстояние 1000 км. Материал считается выдержавшим испытания, если при испытаниях не произошло разрушения и отслоения материала от стенок контейнера.

Была определена возможность облегчения демонтажа сборки прибора с помощью подвода к фиксирующему материалу органического растворителя. Для определения скорости демонтажа сборки в транспортный модуль приливалась навеска ацетона и фиксировалось время до полного размягчения фиксирующего материала с его частичным разрушением. В условиях данного примера время размягчения композиции составило 75 чел.-дней. Полученные результаты сведены в таблицу.

Пример 2.

В условиях примера 1 в качестве поврежденного прибора с экологически опасными материалами был использован габаритно-весовой макет с имитацией повреждений, содержащий в качестве экологически опасного материала радиоактивные отходы. Указанный прибор был закреплен на растяжках в транспортировочном модуле с равномерными зазорами относительно стенок модуля. В образовавшиеся зазоры вводилась порционно (порциями по 1 кг) отверждающаяся композиция холодного отверждения.

Фиксирующую композицию готовили смешением компонента марки А-240-2 (ТУ 6-55-221-1387-94) на основе простого полиэфира с навеской гранул полистирола вспенивающегося ПСВ-С марки 1 (ОСТ 301-05-202-92Е), часть из которой предварительно подвспенили до плотности 0,25 кг/см3, и полученная смесь перемешивалась вручную до однородного состояния в течение 30 секунд. В полученную композицию вводилась навеска ПИЦ (полиизоцианата) марки Десмодур, Германия. Полученная смесь перемешивалась вручную до однородного состояния в течение 2 минут. Сразу после смешения готовая композиция выливалась в зазоры транспортировочного модуля, в котором и происходило вспенивание и отверждение пеноматериала. В процессе вспенивания контролировалась температура, развивающаяся внутри получаемого блока, и фиксировалась максимальная температура, развивающаяся при вспенивании и отверждении материала.

После выдержки отверждения композиции в течение 24 часов в комнатных условиях определялись устойчивость к транспортным нагрузкам, адгезионная прочность связей при фиксации при нормальных условиях и скорость демонтажа сборки, определяемая как время до полного размягчения фиксирующего материала с его частичным разрушением.

Устойчивость к транспортным нагрузкам определялась в результате вибрационных испытаний, имитирующих транспортировку транспортного модуля любым видом транспорта на расстояние 1000 км. Материал считается выдержавшим испытания, если при испытаниях не произошло разрушения и отслоения материала от стенок контейнера.

Была определена возможность облегчения демонтажа сборки прибора с помощью подвода к фиксирующему материалу органического растворителя. Для определения скорости демонтажа сборки в транспортный модуль приливалась навеска ацетона и фиксировалось время до полного размягчения фиксирующего материала с его частичным разрушением. В условиях данного примера время размягчения композиции составило 50 чел.-дней. Полученные результаты сведены в таблицу.

Примеры 3, 4 выполнены в условиях примеров 1, 2 с вариантами соотношений компонентов композиции. Пример 5 - реализован способ-прототип с 100 мас.% содержанием пенополиуретана в качестве фиксирующего полимерного вспенивающегося материала.

Полученные результаты сведены в таблицу.

Таким образом, как это показали эксперименты, при использовании предлагаемого способа обеспечивается сохранность при транспортировке устройства с экологически и огневзрывоопасными материалами за счет повышения эластичности и химической прочности фиксирующего материала, повышается технологичность за счет облегчения демонтажа и в более короткие сроки, чем в прототипе, обеспечивается снижение экологической опасности и безопасности при транспортировке и демонтаже, снижается риск перегрева устройства при отверждении и вспенивании фиксирующей композиции за счет перераспределения выделяющейся теплоты в результате реакции на нагрев и вспенивание наполнителя.

1. Способ получения демонтируемой сборки элементов устройства с экологически огневзрывоопасными материалами для транспортировки в составе транспортируемого модуля до места утилизации с последующим демонтажем полученной сборки элементов, фиксируемых посредством отверждаемых полимерных материалов, отличающийся тем, что перед установкой контейнера с экологически огневзрывоопасными материалами в транспортируемый модуль подготавливают полимерную вспенивающуюся композицию холодного отверждения на основе простого полиэфира и изоцианатсодержащего соединения и наполнителя, представляющего собой гранулы из полимерного материала, содержащего агент газообразования, часть из которых предварительно подвспенивают до плотности 0,25 кг/см, при следующем соотношении ингредиентов, мас.%:

| полимерное связующее | 50-65 |

| гранулы из полимерного наполнителя | остальное |

| гранул в исходном состоянии | 80-90 |

| гранул предварительно подвспененных | остальное |

2. Способ получения демонтируемой сборки элементов устройства с экологически опасными материалами по п.1, отличающийся тем, что в составе наполнителя, представляющего собой гранулы из полимерного материала, содержащего агент газообразования, содержится изопентан.

3. Способ получения демонтируемой сборки элементов устройства с экологически опасными материалами по п.1, отличающийся тем, что демонтаж окончательно производят путем помещения транспортируемого модуля в емкость с органическим растворителем (ацетоном).