Способ изготовления эмитирующего электроны прибора и способ изготовления устройства отображения изображения

Иллюстрации

Показать всеДанное изобретение относится к способу изготовления эмитирующего электроны прибора, содержащего материал с низкой работой выхода, способу изготовления источника электронов и способу изготовления устройства отображения изображения. Технический результат - обеспечение возможности создания устройства, способного отображать изображение с малой флуктуацией яркости в течение длительного периода времени. Достигается тем, что предложен способ простого изготовления эмитирующего электроны прибора, покрытого материалом с низкой работой выхода, обладающим хорошими электронно-эмиссионными свойствами, с высокой воспроизводимостью, вследствие чего уменьшаются различия в электронно-эмиссионных свойствах между эмитирующими электроны приборами. Перед покрытием структуры материалом с низкой работой выхода на этой структуре формируют слой оксида металла. 3 н. и 12 з.п. ф-лы, 27 ил.

Реферат

Предпосылки создания изобретения

Область техники, к которой относится изобретение

[0001] Данное изобретение относится к способу изготовления эмитирующего электроны прибора, содержащего материал с низкой работой выхода, способу изготовления источника электронов и способу изготовления устройства отображения изображения.

Описание предшествующего уровня техники

[0002] У эмитирующих электроны приборов автоэмиссионного типа напряжения обычно прикладываются между эмитирующими электроны элементами и электродами затворов, и поэтому на кончиках эмитирующих электроны элементов генерируются сильные электрические поля, вследствие чего и происходит эмиссия электронов из кончиков эмитирующих электроны элементов в вакуум.

[0003] В эмитирующих электроны приборах автоэмиссионного типа электрические поля, которые обуславливают эмиссию электронов, подвержены значительному влиянию работы выхода с поверхности, а также формы кончиков эмитирующих электроны элементов. Теоретически эмитирующие электроны элементы с меньшей работой выхода с поверхности способны, вероятно, эмитировать электроны под действием более слабых электрических полей.

[0004] В каждом из нижеследующих документов описан эмитирующий электроны прибор, включающий в себя эмитирующий электроны элемент, сформированный за счет обеспечения слоя из материала с низкой работой выхода на электропроводном элементе: выложенный патент Японии № 1-235124 (именуемый далее патентным документом 1), патент США № 4008412 (именуемый далее патентным документом 2) и выложенный патент Японии № 2-220337 (именуемый далее патентным документом 3).

[0005] В выложенном патенте Японии № 7-78553 (именуемом далее патентным документом 4) описан автоэмиссионный микрокатодный прибор.

[0006] Источник электронов может быть сконфигурирован путем расположения большого числа эмитирующих электроны приборов автоэмиссионного типа на подложке (задней пластине). Устройство отображения изображения может быть сконфигурировано таким образом, что эту подложку помещают напротив другой подожки (передней пластины), а также электронно-лучевую трубку (ЭЛТ), включающую в себя светоизлучающий элемент, такой как люминофор, излучающий свет при облучении пучком электронов, и затем периферийные участки подложек герметизируют.

Сущность изобретения

[0007] В данном изобретении предложен способ изготовления эмитирующего электроны прибора, включающего в себя эмитирующий электроны элемент, который включает в себя структуру, содержащую металл, и лежащий поверх этой структуры слой с низкой работой выхода, выполненный из материала с меньшей работой выхода, чем работа выхода этого металла, и который осуществляет автоэлектронную эмиссию со своей поверхности. Способ включает в себя обеспечение структуры, на которой был сформирован слой оксида металла, содержащий оксид того же металла, что и металл, содержащийся в структуре, и обеспечение слоя с низкой работой выхода на слое оксида металла.

[0008] Дополнительные признаки данного изобретения станут ясными из нижеследующего описания примерных вариантов осуществления со ссылками на прилагаемые чертежи.

Краткое описание чертежей

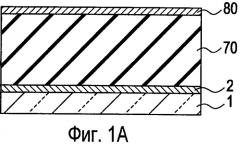

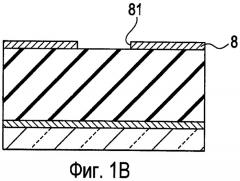

[0009] На фиг. 1А-1Н представлены схематические изображения, иллюстрирующие этапы способа изготовления эмитирующего электроны прибора согласно первому варианту осуществления данного изобретения.

[0010] На фиг. 2 представлено схематическое сечение эмитирующего электроны прибора, изготовленного способом согласно первому варианту осуществления.

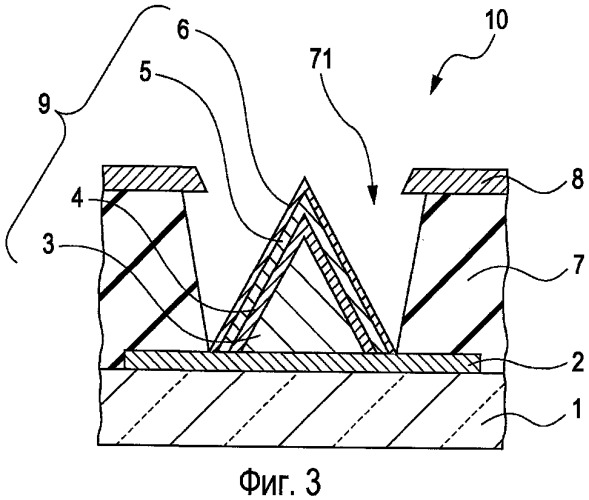

[0011] На фиг. 3 представлено схематическое сечение эмитирующего электроны прибора, изготовленного способом согласно другому варианту осуществления.

[0012] На фиг. 4 представлено схематическое сечение поликристаллического слоя борида лантана.

[0013] На фиг. 5А представлен вид в плане эмитирующего электроны прибора, изготовленного способом согласно второму варианту осуществления данного изобретения, на фиг. 5В представлено схематическое сечение эмитирующего электроны прибора, проведенное по линии VB-VB фиг. 5А, а на фиг. 5С представлен схематический вид в плане эмитирующего электроны прибора 10, рассматриваемого в направлении Х на фиг. 5В.

[0014] На фиг. 6 представлен вид в плане источника электронов.

[0015] На фиг. 7 представлено схематическое сечение панели отображения изображения.

[0016] На фиг. 8 представлена блок-схема системы отображения информации.

[0017] На фиг. 9А-9G представлены схематические изображения, иллюстрирующие этапы способа изготовления эмитирующего электроны прибора согласно второму варианту осуществления данного изобретения.

[0018] На фиг. 10А-10С представлены схематические изображения, иллюстрирующие этапы способа изготовления эмитирующего электроны прибора.

Описание вариантов осуществления

[0019] Теперь различные варианты осуществления будут подробно описаны на примерах со ссылками на прилагаемые чертежи. Если не указано иное, то размеры, материалы, формы, компоновки элементов, описываемые в вариантах осуществления, не следует считать ограничивающими объем данного изобретения.

[0020] Когда оксид ниже именуется «оксидом металла» или «окисленным металлом», степень окисления металла конкретно не ограничена. То есть «оксид металла» или «окисленный металл» представляется как MOx, где М - химический элемент-металл, а х - положительное число. Когда степень окисления металла ограничена, употребляется иной термин, такой как «диоксид металла» или «MO2», так что степень его окисления может быть указана конкретно. Например, употребляемый здесь термин «оксид вольфрама» охватывает триоксид вольфрама и диоксид вольфрама. Это применимо и к химическим элементам, таким как элементы-полупроводники, не являющимся элементами-металлами, а также применимо к соединениям, таким как бориды, не являющимся оксидами.

[0021] Теперь со ссылками на фиг. 1 и 2 будут описаны примерный способ изготовления эмитирующего электроны прибора 10 согласно первому варианту осуществления данного изобретения и пример конфигурации этого эмитирующего электроны прибора 10. Этот эмитирующий электроны прибор 10 включает в себя структуру 3 с конической формой.

[0022] Эмитирующий электроны прибор 10 получают посредством этапов, показанных на фиг. 1. На фиг. 2 представлено схематическое сечение эмитирующего электроны прибора 10. Как показано на фиг. 2, на подложке 1 расположен катодный электрод 2. Структура 3 содержит металл и электрически соединена с катодным электродом 2. Эмитирующий электроны прибор 10 дополнительно включает в себя слой 4 оксида металла и слой 5 с низкой работой выхода, расположенный на слое 4 оксида металла. Иными словами, слой 4 оксида металла расположен между структурой 3 и слоем 5 с низкой работой выхода. Слой 5 с низкой работой выхода выполнен из материала с меньшей работой выхода, чем работа выхода металла, содержащегося в структуре 3. Структуру 3, слой 4 оксида металла и слой 5 с низкой работой выхода можно собирательно назвать эмитирующим электроны элементом 9. Следовательно, эмитирующий электроны элемент 9 электрически соединен с катодным электродом 2.

[0023] Структура 3 представляет собой металлосодержащий элемент и конкретно не ограничена. Употребляемый здесь термин «металлосодержащий элемент» означает элемент, содержащий единственный химический элемент-металл или сплав, который представляет собой смесь химических элементов-металлов. Структура 3 может быть выполнена только из металла или сплава, исключая примеси. Металл в данном случае электропроводен.

[0024] Обращаясь к фиг. 1 и 2, отмечаем, что структура 3 является конической по форме. Структура 3 может иметь любую геометрическую форму, способную увеличивать электрическое поле, генерируемое на эмитирующем электроны элементе 9. Поэтому поверхность структуры 3 включает в себя выпуклость или выступающую часть. Когда поверхность структуры 3 включает в себя такую выпуклость или выступающую часть, поверхность слоя 5 с низкой работой выхода может тоже включать в себя выпуклость или выступающую часть, потому что слой 5 с низкой работой выхода, который расположен над структурой 3 с расположенным между ними слоем 4 оксида металла, имеет меньшую толщину, чем структура 3. В частности, поверхность эмитирующего электроны элемента 9 соответствует поверхности слоя 5 с низкой работой выхода, как показано на фиг. 1 и 2, или поверхности слоя 6 оксида лантана, описываемого ниже со ссылкой на фиг. 3.

[0025] Как показано на фиг. 1 и 2, на изолирующем слое 7, предназначенном для изоляции катодного электрода 2, расположен электрод 8 затвора. Структура 3 расположена в первом отверстии 71, простирающемся сквозь изолирующий слой 7 и электрод 8 затвора. Первое отверстие 71 конкретно не ограничено по форме и может быть круглым или многоугольным. Эмитирующий электроны элемент 9 можно охарактеризовать как размещенный в первом отверстии 71.

[0026] Эмитирующий электроны прибор 10 возбуждают таким образом, что между катодным электродом 2 и электродом 8 затвора прикладывается заданное напряжение так, что потенциал катодного электрода 2 ниже, чем потенциал электрода 8 затвора. Прикладываемое между ними напряжение зависит от расстояния между эмитирующим электроны элементом 9 и электродом 8 затвора, формы эмитирующего электроны элемента 9 (в частности, формы структуры 3) и т.п. и составляет 20-100 В. Когда такое напряжение прикладывается между катодным электродом 2 и электродом 8 затвора, происходит автоэлектронная эмиссия (электростатическая эмиссия электронов) из слоя 5 с низкой работой выхода, который представляет собой поверхностную часть эмитирующего электроны элемента 9. Эмитирующим электроны прибором автоэмиссионного типа называется следующий прибор: эмитирующий электроны прибор, в котором генерируется сильное электрическое поле между эмитирующим электроны элементом и электродом затвора путем приложения напряжения между катодным электродом и электродом затвора и поэтому происходит автоэлектронная эмиссия электронов с поверхности эмитирующего электроны элемента.

[0027] Далее приводится подробное пояснение способа, который используют для изготовления эмитирующего электроны прибора 10. В этом варианте осуществления слой 4 оксида металла формируют на структуре 3 с помощью оксида того металла, который содержится в структуре 3, а слой 5 с низкой работой выхода может быть предусмотрен на слое 4 оксида металла. Структуру 3, слой 4 оксида металла и слой 5 с низкой работой выхода можно формировать раздельно или непрерывно. Поскольку эмитирующий электроны прибор 10 изготавливают таким способом, эмитирующий электроны прибор 10 применим при получении хорошего тока эмиссии и обладает хорошей воспроизводимостью электронно-эмиссионных свойств. Различия в электронно-эмиссионных свойствах между эмитирующими электроны приборами, изготавливаемыми таким способом, малы даже в том случае, если на подложке большой площади формируют большое число эмитирующих электроны приборов.

[0028] Некоторые из нижеприведенных этапов можно исключить или несколько этапов можно объединить в один.

Этап 1

[0029] В порядке, показанном на фиг. 1А, на подложке 1 формируют следующие электроды и слои: катодный электрод 2, слой 70 изолирующего материала и слой 80 электропроводного материала для формирования электрода 8 затвора. Подложка 1 выполнена из стекла и поэтому является изолирующей. Альтернативно, на подложке 1 можно предусмотреть слоистый пакет, включающий в себя катодный электрод 2, слой 70 изолирующего материала и слой 80 электропроводного материала, расположенные в этом порядке. Материалом для формирования слоя 70 изолирующего материала является, например, SiO2. Толщина слоя 70 изолирующего материала определяется с учетом напряжения для возбуждения эмитирующего электроны прибора 10 и т.п. и может составлять, например, 1 мкм. Катодный электрод 2 и слой 80 электропроводного материала могут быть выполнены, например, из одного и того же материала или разных материалов. В этом варианте осуществления катодный электрод 2 расположен между структурой 3 и подложкой 1. Положение катодного электрода 2 конкретно не ограничено, если при этом электроны могут подаваться к структуре 3. Например, катодный электрод 2 можно разместить рядом со структурой 3. Катодный электрод 2 и слой 80 электропроводного материала могут быть выполнены из электропроводного материала. Примеры электропроводного материала включают в себя металлы, такие как Be, Mg, Ti, Zr, Hf, V, Nb, Ta, Mo, W, Al, Cu, Ni, Cr, Au, Pt и Pd; сплавы этих металлов; карбиды этих металлов; бориды этих металлов; нитриды этих металлов и полупроводники, такие как Si и Ge.

Этап 2

[0030] В слое 80 электропроводного материала путем травления, такого как ионное травление, формируют второе отверстие 81 заданной формы, вследствие чего формируется электрод 8 затвора, как показано на фиг. 1В. Второе отверстие 81 может иметь, например, круглую форму с диаметром 1 мкм. Форма второго отверстия 81 конкретно не ограничена и может быть круглой или многоугольной. Размер второго отверстия 81 определяется с учетом напряжения (например, 20-100 В) для возбуждения эмитирующего электроны прибора 10.

Этап 3

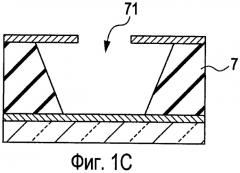

[0031] Слой 70 изолирующего материала травят путем ионного травления, используя электрод 8 затвора в качестве маски, вследствие чего формируют первое отверстие 71, проходящее сквозь слой 70 изолирующего материала. На этом этапе формируется изолирующий слой 7, как показано на фиг. 1С. Слой 70 изолирующего материала может быть подвергнут влажному травлению или сухому травлению.

Этап 4

[0032] На электроде 8 формируют временный слой 82, как показано на фиг. 1D. Материал для формирования временного слоя 82 конкретно не ограничен и отличается от материалов для формирования катодного электрода 2, электрода 8 затвора или структуры 3.

Этап 5

[0033] В первом отверстии 71 осаждают материал для формирования структуры 3, вследствие чего формируется структура 3, как показано на фиг. 1Е. Структуру 3 выполняют из материала, содержащего металл, или материала с высокой температурой плавления. Материал для формирования структуры 3 содержит 70 атомных процентов или более (предпочтительно, 90 атомных процентов или более) химического элемента-металла, который является основным компонентом этого материала. Ввиду воспроизводимости и однородности структура 3 может быть выполнена из единственного тугоплавкого металла. Примеры тугоплавкого металла включают молибден и вольфрам.

[0034] Структура 3 в данном случае изображена конической. Структура 3 может иметь любую геометрическую форму, способную увеличивать электрическое поле, генерируемое на кончике эмитирующего электроны элемента 9. Структура 3 может иметь, например, форму треугольной или прямоугольной пирамиды. Альтернативно, структура 3 может иметь форму стержня, игольчатую форму или форму гребня (пластинчатую форму), а также углеродные волокна. Структура 3 может включать в себя выпуклость или выступающую часть. Эта выпуклость или выступающая часть выступает из подложки 1 по направлению, например, к электроду 8 затвора или анодному электроду. В случае обеспечения резистора для ограничения тока эмиссии в эмитирующем электроны приборе 10 этот резистор может быть предусмотрен между катодным электродом 2 и структурой 3 или предусмотрен в катодном электроде 2. В целях обеспечения лучшего понимания катодный электрод 2 и структура 3 здесь изображены как разные элементы. Катодный электрод 2 и структура 3 могут быть выполнены из одного и того же материала, так что катодный электрод 2 и структура 3 образуют единый сплошной элемент. В этом случае катодный электрод 2 и структура 3 могут быть выполнены из такого тугоплавкого металла, как молибден или вольфрам.

Этап 6

[0035] Временный слой 82 селективно удаляют, вследствие чего также удаляется слой 30, который осажден на временном слое 82 и который выполнен из такого же материала, что и используемый для формирования структуры 3, как показано на фиг. 1F.

[0036] Вышеописанные этапы можно проводить известными методами, такими как предложенные Шпиндтом (Spindt) и др.

Этап 7

[0037] На структуре 3 формируют слой 4 оксида металла, как показано на фиг. 1G. Этот слой 4 оксида металла выполняют из оксида металла, содержащегося в структуре 3. В частности, слой 4 оксида металла выполняют из оксида того химического элемента-металла, содержание которого в структуре 3 является наибольшим, то есть оксида основного компонента структуры 3. Следовательно, слой 4 оксида металла содержит тот же химический элемент-металл, что и содержащийся в структуре 3. Это позволяет слою 4 оксида металла быть прочно связанным со структурой 3 и поэтому обеспечивает стабильную работу эмитирующего электроны прибора 10. Кроме того, это обеспечивает предотвращение влияния неоднородности формы структуры 3 на различия в электронно-эмиссионных свойствах эмитирующего электроны прибора 10. Чтобы предотвратить увеличение рабочих напряжений и чтобы поставлять электроны из структуры 3 в слой 5 с низкой работой выхода, используемый слой 4 оксида металла является электропроводным. Когда структура 3 выполнена из молибдена, используемый слой 4 оксида металла выполнен из оксида молибдена. Диоксид молибдена (MoO2) имеет значительно более низкое удельное сопротивление (электрическое удельное сопротивление), чем триоксид молибдена (MoO3), и является электропроводным оксидом; следовательно, используемый слой 4 оксида металла может быть выполнен из диоксида молибдена.

[0038] Когда структура 3 выполнена из вольфрама, используемый слой 4 оксида металла выполнен из оксида вольфрама. Диоксид вольфрама (WO2) имеет значительно более низкое удельное сопротивление (электрическое удельное сопротивление), чем триоксид вольфрама (WO3), и является электропроводным оксидом; следовательно, используемый слой 4 оксида металла может быть выполнен из диоксида вольфрама.

[0039] Толщина слоя 4 оксида металла зависит от его удельного сопротивления и на практике составляет 3-20 нм. Когда его толщина меньше чем 3 нм, можно не достичь практических выгод. Когда его толщина больше чем 20 нм, слой 4 оксида металла действует как непренебрежимый резистивный компонент; поэтому рабочее напряжение увеличивается, а поступление электронов из структуры 3 в слой 5 с низкой работой выхода через слой 4 оксида металла предотвращается.

[0040] Процесс формирования слоя 4 оксида металла конкретно не ограничен. Слой 4 оксида металла можно формировать, например, посредством общепринятого процесса осаждения, такого как процесс распыления, процесс, при котором структуру 3 нагревают при высокой температуре в контролируемой атмосфере кислорода, процесс вакуумного ультрафиолетового облучения (ВУФО) или аналогичный процесс. Когда слой оксида металла выполняют из MoO2, слой Мо формируют посредством процесса распыления или аналогичного процесса, а затем облучают, например, ультрафиолетовыми лучами эксимерного лазера (ВУФО), вследствие чего слой Мо можно преобразовать в слой 4 оксида металла.

[0041] Поскольку слой 4 оксида металла формируют на структуре 3 до формирования слоя 5 с низкой работой выхода, можно уменьшить влияния, обуславливаемые неоднородностью формы структуры 3. Обращаясь к фиг. 1G, отмечает, что слой 4 оксида металла простирается поверх структуры 3. Вместе с тем, слой 4 оксида металла не обязательно должен простираться поверх структуры 3. В случае формирования на подложке 1 большого числа структур 3 на этом этапе слои 4 оксида металла формируют на всех структурах 3 при по существу одинаковых условиях. Это эффективно для уменьшения различия в форме между структурами 3.

Этап 8

[0042] Слой 5 с низкой работой выхода, который выполнен из материала с меньшей работой выхода, чем работа выхода металла, содержащегося в структуре 3, предусмотрен на слое 4 оксида металла, как показано на фиг. 1Н. Поскольку слой 5 с низкой работой выхода расположен на слое 4 оксида металла, можно предотвратить диффузию компонента, содержащегося в структуре 3, в частности содержащегося в ней металла, в слой 4 оксида металла. Это обеспечивает стабильность свойств слоя 5 с низкой работой выхода.

[0043] Слой 5 с низкой работой выхода можно формировать посредством общепринятого процесса вакуумного осаждения, такого как процесс осаждения из паровой (газовой) фазы или процесс распыления. В одном варианте осуществления слой 5 с низкой работой выхода имеет толщину примерно 20 нм или менее и более примерно 10 мм или менее при практическом использовании.

[0044] Обращаясь к фиг. 1Н, отмечаем, что слой 5 с низкой работой выхода простирается поверх слоя 4 оксида металла. Вместе с тем, слой 5 с низкой работой выхода не обязательно должен простираться поверх слоя 4 оксида металла.

[0045] Материал для формирования слоя 5 с низкой работой выхода имеет меньшую работу выхода, чем работа выхода структуры 3. Материал для формирования слоя 5 с низкой работой выхода может иметь меньшую работу выхода, чем работа выхода металла, который содержится в структуре 3 и является ее основным компонентом. Основной компонент структуры 3 определяется как компонент-металл с наибольшей атомной концентрацией и представляет собой, например, молибден или вольфрам, как описано выше. Молибден или вольфрам имеют работу выхода, которая больше чем 4 эВ. Поэтому материал для формирования слоя 5 с низкой работой выхода имеет работу выхода, составляющую 4,0 эВ или менее и даже 3 эВ или менее.

[0046] Работу выхода материала для формирования слоя 5 с низкой работой выхода можно определять посредством фотоэлектронной спектроскопии, такой как вакуумная ультрафиолетовая фотоэлектронная спектроскопия (ВУФФЭС), методом Кельвина, методом, при котором автоэмиссионный ток измеряют в вакууме, а по нему определяют зависимость между электрическим полем и током, или аналогичным методом. Эти методы можно использовать в сочетании для определения работы выхода материала.

[0047] В частности, обеспечивают пленку (металлическую пленку) толщиной примерно 20 нм из материала (например, вольфрама) с известной работой выхода на кончике (выпуклой части) заостренного электропроводного зонда (например, вольфрамового зонда). Электронно-эмиссионные свойства этого зонда измеряют таким образом, что к зонду в вакууме прикладывают электрическое поле. Коэффициент усиления поля благодаря форме выпуклой части, которая представляет собой кончик зонда, определяют заранее исходя из его электронно-эмиссионных свойств. На упомянутой металлической пленке обеспечивают пленку материала для формирования слоя 5 с низкой работой выхода, а затем определяют работу выхода посредством вычисления.

[0048] Примеры материала для формирования слоя 5 с низкой работой выхода включают в себя металлы, такие как Cs; соединения металлов и оксиды редкоземельных металлов, такие как La2O3 (работа выхода примерно 2,5 эВ), CeO2 (работа выхода примерно 3,0 эВ) и Pr2O3 (работа выхода примерно 2,6 эВ).

[0049] Другие примеры материала для формирования слоя 5 с низкой работой выхода включают в себя бориды редкоземельных металлов, такие как CeB6 (работа выхода примерно 2,6 эВ), и оксиды металлов, такие как Y2O3, ZrO2 и ThO2. В частности, для формирования слоя 5 с низкой работой выхода можно использовать борид лантана. Используемый борид лантана может представлять собой гексаборид лантана (LaB6). Гексаборид лантана представляет собой соединение, имеющее стехиометрический состав с соотношением La:B=1:6, и имеет простую кубическую решетку. Примеры борида лантана включают в себя нестехиометрические соединения лантана и соединения лантана с различными постоянными решетки.

[0050] В одном варианте осуществления слой 5 с низкой работой выхода выполнен из поликристаллического борида лантана, а не монокристаллического борида лантана. Поликристаллический борид лантана демонстрирует металлическую проводимость и является электропроводным. В общем случае поликристаллические слои могут быть легче формируемыми, чем монокристаллические слои. Поликристаллические слои используются потому, что поликристаллические слои можно формировать так, чтобы они следовали за мелкими сложными неровностями поверхности структуры 3, и можно уменьшить внутренние механические напряжения. Монокристаллические слои имеют меньшую работу выхода, чем поликристаллические слои; вместе с тем, управление толщиной и/или размером зерен поликристаллических слоев позволяет поликристаллическим слоям иметь работу выхода в 3,0 эВ, что является близким к работе выхода монокристаллических слоев.

[0051] Обращаясь к фиг. 4, поликристаллический слой 5 борида лантана содержит большое число кристаллитов 55 и поэтому обладает поликристаллическими свойствами. Употребляемый здесь термин «кристаллит» означает наибольший агрегат, который можно считать монокристаллом. Употребляемый здесь термин «поликристаллический слой» означает слой, в котором кристаллиты или кластеры (группы) кристаллитов связаны или находятся в контакте друг с другом и который поэтому демонстрирует металлическую проводимость. Между кристаллитами или кластерами (группами) кристаллитов могут присутствовать полости (зазоры или пустоты). Фиг. 4 представляет собой схематический вид, показывающий, что слой борида лантана является поликристаллическим слоем 5, и не предназначен для ограничения свойств слоя 4 оксида металла или структуры 3.

[0052] Следовательно, любой используемый здесь поликристаллический слой отличается от так называемого мелкозернистого слоя, содержащего кластеры мелких зерен. Термин «зерно» означает вещество, содержащее множество кристаллитов, аморфное дисперсное вещество или порошковидное вещество, и смысл употреблений этого термина иногда неясен.

[0053] Кристаллиты 55, которые содержатся в поликристаллическом слое 5 борида лантана, имеют размер 2,5 нм или более. Поликристаллический слой 5 имеет толщину 100 нм или менее. Поэтому верхний предел размера кристаллитов 55 обязательно составляет 100 нм. Поскольку поликристаллический слой 5 имеет размер кристаллитов 2,5 нм или более, ток эмиссии из поликристаллического слоя 5 оказывается стабильнее токов эмиссии из поликристаллических слоев с размером кристаллитов 2,5 нм или менее (уменьшается флуктуация). Когда размер кристаллитов поликристаллического слоя 5 превышает 100 нм, толщина поликристаллического слоя 5 тоже превышает 100 нм, и поэтому поликристаллический слой 5 отслаивается; вследствие этого другие эмитирующие электроны приборы, включающие в себя слои с низкой работой выхода, имеют нестабильные свойства. Когда размер кристаллитов поликристаллического слоя 5 меньше чем 2,5 нм, его работа выхода оказывается большей чем 3,0 эВ. Это, вероятно, обусловлено тем, что соотношение La:B в составе значительно отклоняется от 6,0, а это обуславливает нестабильное состояние, которое не может поддерживать кристалличность. Поликристаллический слой 5 имеет толщину приблизительно 20 нм или менее, поскольку различия между электронно-эмиссионными свойствами эмитирующего электроны прибора 10 малы.

[0054] Размер кристаллитов 55 можно определить в типичном случае посредством рентгеновской дифрактометрии. В частности, размер кристаллитов можно вычислить по профилю дифрактограммы методом, называемым методом Шеррера. В дополнение к определению размера кристаллитов рентгеновскую дифрактометрию можно использовать для подтверждения того, что поликристаллический слой 5 выполнен из стехиометрического поликристаллического борида лантана, а также использовать для исследования ориентации поликристаллического слоя 5. Наблюдение за поликристаллическим слоем 5 посредством перекрестной просвечивающей электронной микроскопии (перекрестной ПЭМ) подтверждает, что множество полос решетки расположены по существу параллельно областям, соответствующим кристаллитам 55. Таким образом, размер кристаллитов (диаметр кристаллитов) можно определить следующим образом: выбирают две полосы решетки, которые дальше всего отстоят друг от друга, и длину самого длинного из сегментов, соединяющих концы одной из двух полос решетки с концами другой, принимают за размер кристаллитов. Если подтверждено наличие множества кристаллитов в области, наблюдаемой посредством перекрестной ПЭМ, то среднее значение размеров этих кристаллитов можно использовать в качестве размера кристаллитов поликристаллического слоя борида лантана.

[0055] Хотя используемый слой 4 оксида металла является электропроводным, некоторые оксиды металлов являются изолирующими. В одном варианте осуществления, когда слой 5 с низкой работой выхода выполнен из борида лантана, используемый слой 4 оксида металла содержит La. «La» - это химический символ лантана. Если не содержащий лантана оксид металла является изолирующим, то удельное сопротивление оксида металла можно уменьшить, добавляя La в этот оксид металла. Слой 4 оксида металла можно сформировать из оксида металла так, чтобы он был электропроводным.

[0056] Например, La может связываться с кислородом в оксиде металла, содержащемся в слое 4 оксида металла, образуя стабильные оксиды лантана. Триоксид дилантана (La2O3), который является оксидом лантана, имеет меньшее удельное сопротивление по сравнению с оксидами обычных металлов и является стабильным оксидом. Поэтому электроны могут устойчиво подаваться из структуры 3 в слой 5 борида лантана; следовательно, можно достичь стабильных электронно-эмиссионных свойств.

[0057] Состав не содержащего La оксида металла изменяют путем добавления La в этот не содержащий La оксид металла. Это может увеличить проводимость не содержащего La оксида металла.

[0058] В случае формирования структуры 3, например, из молибдена оксиды молибдена в ней включают в себя MoO3, который является изолирующим. Слой 4 оксида металла формируют из молибдена и добавляют в него La. Слой 4 оксида металла содержит La2O3, который является оксидом La, и MoO2 и поэтому имеет повышенную проводимость по сравнению со слоем оксида металла, выполненным из MoO3.

[0059] В случае формирования структуры 3 из вольфрама оксиды вольфрама в ней включают в себя WO3, который является изолирующим. Слой 4 оксида металла формируют из вольфрама и добавляют в него La. Слой 4 оксида металла содержит La2O3, который является оксидом La, и WO2 и поэтому имеет повышенную проводимость по сравнению со слоем оксида металла, выполненным из WO3.

[0060] Содержание La в слое 4 оксида металла может определяться в зависимости от электронно-эмиссионных свойств и при практическом использовании составляет от пяти до 30 атомных процентов. Основным компонентом слоя 4 оксида металла является не La, а химический элемент-металл, содержащийся в структуре 3, или оксид содержащегося в ней химического элемента-металла. Поэтому содержание молибдена или вольфрама и кислорода в слое 4 оксида металла составляет 70-95 атомных процентов.

[0061] Примеры процесса формирования слоя 4 оксида металла, такого как слой 4 оксида металла, содержащий La, включают в себя процесс легирования не содержащего La слоя оксида лантаном и процесс распыления с использованием мишени, содержащей материал для формирования оксида металла и La.

[0062] Эмитирующий электроны прибор 10 в принципе изготавливают посредством этапов 1-8, как показано на фиг. 2.

[0063] Когда слой 5 с низкой работой электронов является поликристаллическим слоем борида лантана, можно проводить нижеследующий этап 9, вследствие чего поликристаллический слой борида лантана покрывается слоем 6 оксида лантана. На этапе 9 слой 6 оксида лантана осаждают на поликристаллическом слое 5 борида лантана, как показано на фиг. 3.

Этап 9

[0064] Когда слой 5 с низкой работой выхода представляет собой такой поликристаллический слой борида лантана, этот поликристаллический слой борида лантана покрывают оксидом лантана (LaOx).

[0065] Слой 6 оксида лантана выполнен из оксида лантана (LaOx), а в частности может быть выполнен из триоксида дилантана (La2O3). Слой 6 оксида лантана (например, слой La2O3) является более стойким к воздействию атмосферы (в частности, атмосферы кислорода), чем слой 5 борида лантана (например, слой LaB6). La2O3 представляет собой материал, который имеет низкую работу выхода (примерно 2,6 эВ), близкую к работе выхода (примерно 2,5 эВ) LaB6. Поэтому наличие слоя 6 оксида лантана на слое 5 борида лантана эффективно для достижения стабильных электронно-эмиссионных свойств. Борид лантана и оксид лантана устойчиво связываются друг с другом.

[0066] В другом варианте осуществления слой 6 борида лантана имеет толщину приблизительно 1-10 нм при практическом использовании. Когда его толщина оказывается меньшей чем приблизительно 1 нм, трудно получить от оксида лантана какую-либо выгоду. Когда его толщина превышает 10 нм, число электронов, испускаемых из слоя 6 оксида лантана, мало.

[0067] Процесс формирования слоя 6 оксида лантана на слое 5 борида лантана конкретно не ограничен. Например, слой 5 борида лантана можно нагревать в контролируемой атмосфере кислорода таким образом, что поверхностная часть слоя 5 борида лантана преобразуется в слой 6 оксида лантана. Альтернативно, слой 6 оксида лантана можно формировать на слое 5 борида лантана посредством общепринятого процесса осаждения, такого как процесс осаждения из паровой фазы или процесс распыления.

[0068] В эмитирующем электроны приборе 10, показанном на фиг. 3, электроны испускаются из либо слоя 5 борида лантана или слоя 6 оксида лантана, либо и из слоя 5 борида лантана, и из слоя 6 оксида лантана. Структура 3, слой 4 оксида металла и слой 5 борида лантана можно собирательно назвать эмитирующим электроны элементом 9. Обращаясь к фиг. 3, слой 6 оксида лантана простирается поверх слоя 5 борида лантана. Слой 6 оксида лантана не обязательно должен простираться поверх слоя 5 борида лантана. В этом случае поверхностная часть слоя 5 борида лантана и поверхность слоя 6 оксида лантана образуют поверхность эмитирующего электроны элемента 9.

[0069] Теперь со ссылками на фиг. 5А, 5В и 5С будет описан способ изготовления эмитирующего электроны прибора 10 согласно второму варианту осуществления данного изобретения. На фиг. 5А представлен схематический вид в плане эмитирующего электроны прибора 10, рассматриваемого в направлении Z. На фиг. 5В представлено схематическое сечение эмитирующего электроны прибора 10, проведенное по линии VB-VB фиг. 5А. На фиг. 5С представлен схематический вид в плане эмитирующего электроны прибора 10, рассматриваемого в направлении Х на фиг. 5В.

[0070] Эмитирующий электроны прибор 10 включает в себя электрод 8 затвора, расположенный над подложкой 1, и расположенный между ними изолирующий слой 7. Изолирующий слой 7 включает в себя первый изолирующий подслой 7а и второй изолирующий подслой 7b и может иметь однослойную или многослойную структуру. Электрод 8 затвора включает в себя первую часть 8а электрода затвора и вторую часть 8b электрода затвора и может иметь однослойную или многослойную структуру. Эмитирующий электроны прибор 10 включает в себя катодный электрод 2, расположенный на подложке 1, и структуру 3, соединенную с катодным электродом 2. Структура 3 содержит металл и простирается по боковой поверхности первого изолирующего подслоя 7а в направлении от подложки 1. Эмитирующий электроны прибор 10 дополнительно включает в себя слой 4 оксида металла, расположенный на структуре 3, и слой 5 борида лантана, расположенный на слое 4 оксида металла. Иными словами, слой 4 оксида металла расположен между структурой 3 и слоем 5 борида лантана. Структура 3, слой 4 оксида металла и слой 5 борида лантана образуют эмитирующий электроны элемент 9.

[0071] Боковая поверхность изолирующего слоя 7, несущая структуру 3, перпендикулярна верхней поверхности подложки 1, как показано на фиг. 5В, и может быть наклонена относительно верхней поверхности подложки 1. Верхняя поверхность первого изолирующего подслоя 7а параллельна или по существу параллельна верхней поверхности подложки 1 и соединена с этой боковой поверхностью посредством угловой части 32. Второй изолирующий подслой 7b меньше по ширине, чем первый изолирующий подслой 7а, если смотреть в направлении Х. Между первым изолирующим подслоем 7а и первой частью 8а электрода затвора