Катализатор, способ его приготовления и способ окисления аммиака

Иллюстрации

Показать всеИзобретение относится к катализаторам и процессам окисления аммиака. Описан катализатор для окисления аммиака до NO и NO2 и разложения N2O для использования в качестве второй ступени двухступенчатой каталитической системы, сформированной различными способами, в том числе в комплекте с платиноидными сетками, улавливающими сетками и/или инертными насадками, в условиях процесса Оствальда при 800-920°С и давлении 1-9 бар, в том числе в условиях с проскоком аммиака, представляющий собой блочный носитель сотовой структуры, содержащий оксид алюминия или церия, или циркония, или титана, с нанесенным активным компонентом, при этом носитель имеет открытые транспортные поры размером 300-2000 Å, причем объем таких пор не ниже 0,25 см3/г, активный компонент имеет состав LayM1 1-xM2 xOz, где М1 выбирается из группы, состоящей из Fe, Mn, Со; М2 - Со, Cu, Ni, Zn, Mg; х=0÷0.4, y=0÷0.99, z=2÷4. Описан способ приготовления катализатора смешением порошка оксида алюминия или церия, или циркония, или титана с характерным размером частиц от 5 до 100 мкм с любым из традиционно использующихся неорганических связующих на основе оксида алюминия, водой, кислотой, пластифицирующими и высокотемпературными выгорающими добавками, а активный компонент наносят на носитель методом пропитки водными растворами, содержащими полимеризованные сложноэфирные предшественники активного компонента. Описан процесс окисления аммиака в условиях процесса Оствальда при 800÷920°С и давлении 1÷9 бар, в том числе в условиях с проскоком аммиака, с использованием описанного выше катализатора. Технический эффект - создание активного и термически стабильного катализатора окисления аммиака и разложения закиси азота в условиях процесса Оствальда в интервале температур 800-1000°С и давлений 0.9÷9 бар. 3 н. и 7 з.п. ф-лы, 3 табл., 1 ил.

Реферат

Изобретение относится к катализаторам и процессу окисления аммиака в производстве слабой азотной кислоты.

Основными промышленными катализаторами окисления аммиака для получения азотной кислоты являются сетки из платины и ее сплавов с палладием и родием. Высокая стоимость платиноидных сеток, особенно в свете того, что в процессе эксплуатации часть платины необратимо теряется в результате испарения, привели к интенсивной разработке катализаторов на основе оксидов неблагородных металлов, которые могут быть использованы в двухступенчатой каталитической системе. В такой системе в качестве первой ступени используется неполный комплект платиноидных сеток, а в качестве второй - слой оксидного катализатора.

Известны различные оксидные катализаторы окисления аммиака, в которых активным компонентом являются как простые оксиды (железа, хрома, кобальта, висмута), так и оксиды со структурой перовскита, гексаалюмината и др.

На ранних этапах в основном разрабатывались катализаторы в форме таблеток, экструдатов простых форм (кольца Рашига, трехлистники и т.д.). Так, известны оксидные катализаторы, получаемые смешением оксидов алюминия, железа, кальция и хрома с последующим таблетированием и прокаливанием при 875-900°С [SU 641985, B01J 37/04, С01В 1/00, 15.01.1979]. Работоспособность на второй стадии окисления аммиака показана для оксидного катализатора, изготавливаемого в виде таблеток и состоящего из оксида железа и оксида алюминия [SU 122019, B01J 37/08, С01В 21/26, 15.11.1994]. Катализатор второй ступени может быть Со-содержащим катализатором окисления аммиака, особенно в виде смешанных Со и одного или нескольких редкоземельных оксидов, наиболее предпочтительно, как описано в RU 2185322.

К недостаткам таких катализаторов следует отнести значительное газодинамическое сопротивление слоя, неоднородности загрузки, приводящие к возникновению т.н. «горячих точек» и быстрому прогоранию платиновых сеток, а также просыпание катализатора в процессе его эксплуатации. Эти недостатки устраняются при использовании катализаторов в форме блоков с сотовой структурой. Проблема проскока исходного реагента решается путем увеличения плотности каналов. Управление величиной активной поверхности в широком интервале значений без значительного роста перепада давления на слое практически невозможно в случае использования катализаторов другой геометрической формы.

В качестве первого примера блочных катализаторов для селективного окисления аммиака в NOx (х=1,2) можно рассматривать системы на основе оксидов железа, предложенные в [RU 2117528, B01J 23/83, С01В 21/26, 20.08.1998].

Среди более поздних разработок, описывающих как массивные (блоки формуются из смеси активного компонента со связующим), так и нанесенные (на блок носителя сотовой структуры наносится активный компонент) катализаторы, можно отметить:

- блочный (квадратные или шестиугольные призмы с размером стороны 45-80 мм, с каналами квадратного или треугольного сечения и минимальными толщиной стенки и размером стороны канала 1.6 мм и 3.2 мм соответственно), катализатор окисления аммиака, который представляет собой смешанные оксиды общей формулы (AxByO3z)k(MemOn)f, где А - катион Са, Sr, Ва, Mg, Be, Ln или их смеси, В - катион Mn, Fe, Ni, Со, Cr, Cu, V или их смеси, х=0-2, у=1-2, z=0.8-1.7, MemOn - оксид алюминия и/или оксид кремния, циркония, хрома, алюмосиликаты, оксиды редкоземельных элементов (РЗЭ) или их смеси, m=1-3, n=1-2, k и f - мас.%, при отношении f/k=0.01-1 [US 6489264, B01J 21/04, 03.12.2002];

- катализатор, представляющий собой термостойкий носитель монолитной структуры на основе диоксидов титана, циркония и/или кремния, оксидов алюминия, церия, магния, щелочноземельных металлов, лантана, а также муллита, каолиновых глин, силикатов и тонких фольг из сплава на основе оксидов железа, с нанесенным активным компонентом на основе оксидов Со, Fe, Bi, Cr, Mn и их смесей, с добавками из группы, включающей Zn, Се, Cd и Li [RU 2106908, B01J 23/78, С01В 21/26, 20.03.1998];

- блочный катализатор, который представляет собой смешанные оксиды общей формулы (AxByO3z)k(MmOn)f, (NwPgOv)r, где А - катион Са, Sr, Ва, Mg, Be, Ln или их смеси, В - катион Mn, Fe, Ni, Со, Cr, Cu, V, А1 или их смеси, х=0-2, у=1-2, z=0,8-l,7, М - Al, Si, Zr, Cr, Ln, Mn, Fe, Co, Cu, V, Ca, Sr, Ba, Mg, Be или их смеси, m=1-3, n=1-2; N-Ti, Al, Si, Zr, Ca, Mg, Ln, W, Mo или их смеси, P - фосфор, О - кислород; w=0-2, g=0-2, v=1-3; k, f и r - мас.%, при отношении (k+f)/r=0-1, f/r=0-1, k/f=0-100, нанесенные на носитель, в качестве которого могут быть использованы диоксид титана, алюмосиликаты, кордиерит, муллит, корунд и другие термостабильные материалы с низкими значениями коэффициента термического расширения [RU 2251452, B01J 23/78, С01В 21/00, 10.05.2005];

- катализатор с каркасной структурой кордиерита, которая обусловливает его высокую прочность и термическую стабильность, на основе смешанных оксидов общей формулы xMe1O·yMe2O·(1-x-y)(2MgO·(2-z)Al2O3·(5+z)SiO2), где х=0,03-0,25; у=0.01-0.1; z=0-2; Mel - активный компонент; Ме2 - структурный промотор [RU 2368417, B01J 23/72, С01В 21/26, 27.09.2009];

- катализатор, в котором активный компонент представляет собой оксиды как минимум одного элемента А, выбираемого из группы редкоземельных элементов и иттрия, или Со и элемента А в соотношении А:Со=0.8÷1.2, так что элемент А и Со образуют фазу смешанного оксида, а содержание фазы простого оксида Со не превышает 25% (ат.). Такой активный компонент может быть нанесен на вторичный носитель (оксид алюминия без примесей щелочных элементов, оксид лантана), который, в свою очередь, наносится на первичный носитель любой геометрической формы, в том числе монолиты сотовой структуры [US 6827917, B01J 23/76, С01В 21/26, 07.12.2004].

На первый взгляд, проблема частичной замены катализаторов, содержащих металлы платиновой группы, на менее дорогие и более стабильные в работе системы на основе оксидов с геометрической формой в виде блоков с сотовой структурой кажется решенной.

Однако в текстах большинства известных патентов не приводятся данные по селективности превращения аммиака на предлагаемых катализаторах в закись азота, выбросы которой жестко регламентируются согласно решениям Киотского протокола. Отсутствует также какая-либо информация относительно уровня закиси азота в двухступенчатой системе, особенно в сравнении с одноступенчатой системой с полным пакетом сеток. Между тем, как будет видно в приводимых ниже примерах 2÷4, с уменьшением числа сеток в пакете, кроме проскока аммиака, происходит увеличение содержания N2O в газе на выходе из реактора. Неясно, происходит ли это в результате неполного окисления аммиака или из-за реакции остаточного аммиака с NOx. Увеличение выхода закиси азота наблюдалось также в случае установления улавливающих сеток на основе палладия, которые монтируют ниже по потоку вплотную к платиноидным сеткам [RU 2358901, С01В 21/26, 20.06.2009]. Это означает, что катализатор окисления аммиака второй ступени по сути своей должен быть бифункциональным, т.е. не только окислять аммиак преимущественно до NO и NO2 при минимальной селективности по закиси азота, но и разлагать закись азота, образовавшуюся на первой ступени.

Известны несколько катализаторов, которые могут вести эти две реакции. Так, в заявке на изобретение РФ 2008107436, B01J 23/46, С01В 21/26, 10.09.2009 предлагается катализатор для окисления аммиака для уменьшения образования N2O в виде сеток на основе сплавов благородных металлов с существенно увеличенным по сравнению с типичными катализаторами для окисления аммиака содержанием палладия (до 90%). Однако известно [RU 2358901, С01В 21/26, 20.06.2009], что Pd содержащие сетки, используемые в качестве улавливающих, могут увеличивать уровень N2O по сравнению с Pt-сеткой до нескольких раз.

В патенте RU 2329100, B01J 37/00, С01В 21/26, 20.07.2008 описывается способ получения катализатора на подложке, который может использоваться в качестве катализатора окисления аммиака и разложения N2O. Согласно данному способу один или более растворимый(х) предшественник(ов) металла активной фазы добавляют к суспензии, состоящей из нерастворимой фазы подложки в воде или органическом растворителе, затем суспензию измельчают до достижения размера частиц подложки 50 мкм и менее, добавляют связующее и порообразующее вещество. Полученную суспензию подвергают распылительной сушке, прессуют и подвергают термической обработке для удаления порообразующего вещества и спекания. Фаза подложки выбирается из A12O3, SiO2, ZrO2, TiO2, ZnO, MgO, MgAl2O4, CoAl2O4, CeO2. Металл активной фазы выбирают из переходных металлов (Со, Ni, Cu, Fe), благородных металлов (Pt, Rh, Ru), лантанидов (La, Се), а также других элементов Периодической системы, которые могут действовать как промоторы или стабилизаторы (Na, Mg, R, Cs, Al, Ga). На примере системы Со/СеО2 показано, что катализатор, полученный методом распылительной сушки с использованием нерастворимого предшественника кобальта, быстро дезактивируется, что приводит к более низкой селективности по NOx и повышенному образованию N2O. Это обусловлено невозможностью застабилизировать высокую дисперсность кобальта на оксиде церия в отсутствие сильного взаимодействия между кобальтом и носителем. Также авторы указывают на принципиальную важность пористости структуры на характеристики катализаторов состава CoAl2O4/СеО2 в реакции разложения N2O. Так, более высокопористые гранулы показывают более высокую активность и стабильность. Однако увеличение пористости сопровождается снижением прочности, следовательно, существует оптимальное решение, зависящее от специфики процесса и использования катализатора.

Джонсон Мэтти ПЛС предлагает серию катализаторов «Амоксис 10» с типичным химическим составом: Со - 24 мас.%, La+Ce - 56 мас.%, остальное - О [www.noble.matthey.com]. Согласно заявленным свойствам катализатор окисляет аммиак и разлагает N2O, может использоваться как с палладиевыми улавливающими сетками, так и без них, устойчив к ядам (железо, сера). Катализатор выпускается в форме цилиндрических таблеток различного размера или трилистников.

В патенте RU 2358901, С01В 21/26, 20.06. 2009, принадлежащем Джонсон Мэтти ПЛС, описывается способ загрузки такого катализатора, согласно которой на катализаторе первой ступени (как правило, на основе металлов платиновой группы) достигается конверсия аммиака от 20 до 99%, а катализатор второй ступени завершает окисление аммиака с получением продукта второй стадии, содержащего незначительное количество непрореагировавшего аммиака и менее чем 500 ч./млн N2O. В качестве катализаторов второй ступени предлагаются кобальтсодержащие и некобальтсодержащие катализаторы окисления аммиака и их смеси. Среди них Au, нанесенные металлы платиновой группы, La2O3, CO3O4, в т.ч. с Li2O, шпинели (CoAl2O4), замещенные АВО3-материалы (La1-x(Sr, Се)хСо1-yCuyO3, х=0÷0.2, у=0÷0.5), La2CoO4, Co3O4, нанесенный на оксиды алюминия, тория, церия, цинка или кальция, Co3O4 или Bi2O3, промотированные редкоземельными элементами или торием и, возможно, содержащие один или более из оксидов Mn, Fe, Mg, Cr или Nb, СоОх с Pt на носителе. Авторы полагают, что в случае использования нанесенного катализатора способы нанесения активного компонента на носитель не критичны для настоящего изобретения. Среди требований, предъявляемых к носителю, упоминаются тугоплавкость, адекватная площадь поверхности в сочетании с низким перепадом давления. Таким требованиям, по мнению авторов, удовлетворяют "Fecralloy", керамика на основе оксида алюминия, алюмосиликата, кордиерита, оксида циркония, циркон-муллита или подобные. Носители могут иметь разнообразную геометрическую форму (таблетки, цилиндры и кольца, многодырчатые цилиндры или многолопастные носители, проточные соты или пена, или даже керамическая тканая или нетканая материя).

В примерах в качестве катализатора второй ступени в двухступенчатой системе фигурирует LaCeCo-оксид в виде цилиндрических гранул, приготовленный в соответствии с рецептурой, приведенной в WO 98/28073.

Согласно WO 98/28073 вышеупомянутый катализатор представляет собой оксиды, по крайней мере, элемента А, выбираемого из группы редкоземельных элементов или иттрия, а также элемента В - кобальта, причем атомное отношение кобальта и элемента А варьируется от 0.8 до 1.2. В этом случае часть кобальта и элемент А образуют смешанный оксид, а остальной кобальт (от 2 до 25 ат.%) присутствует в форме простого оксида/моноксида. В свою очередь, элемент А может представлять собой смесь одного из элементов с переменной валентностью (Се, Pr), с элементом со стабильной степенью окисления (Y, La), взятых в атомном соотношении от 0 до 0.3. Активный компонент готовится прокаливанием или смеси индивидуальных оксидов, или нитратных солей соответствующих элементов, взятых в необходимом соотношении, в температурном интервале от 900 до 1200°С. Очевидно, что разработка технологии производства массивных блоков с низким содержанием связующего и относительно высокой плотностью каналов весьма проблематична.

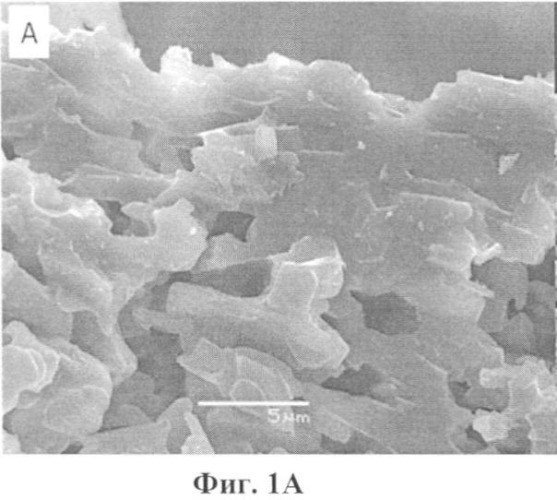

Известны только отдельные примеры решения такой задачи для катализаторов окисления аммиака на основе оксида железа [RU 2117528, B01J 23/83, С01В 21/26, 20.08.1998] и разложения закиси азота на основе перовскитов [WO 2007/104403 А1]. В том случае, когда эту проблему удается решить путем увеличения содержания связующего (вплоть до случая получения носителей для катализаторов), как правило, высокое давление, необходимое для экструзии блоков с высокой плотностью каналов, приводит к повышенной плотности материала в поверхностных слоях стенок каналов. После высокотемпературной обработки, которая необходима для получения прочного изделия, на поверхности образуется оплавленная газоплотная корка с низкой удельной поверхностью, которая ограничивает доступ реагентов во внутренние слои блока и, таким образом, существенно снижает активную поверхность (Фиг.1А). Кроме того, применительно к нанесенным системам, из-за специфики проведения процесса получения азотной кислоты (высокие скорости, агрессивная среда, наличие воды в реакционной смеси) возникает проблема закрепления активного компонента на носителе с гладкой поверхностью. Традиционный метод увеличения поверхности таких блоков заключается в нанесении вторичного носителя с высокоразвитой поверхностью (т.н. подложки), например, из оксидов алюминия, кремния, лантана, титана, церия, и т.д. На сформированный вторичный носитель, в свою очередь, наносится активный компонент.

Именно такой традиционный метод предлагается для приготовления нанесенного катализатора на основе активного компонента, описанного в WO 98/28073. Согласно предложенному, первичный носитель может иметь простую геометрическую форму (гранулы, кольца Рашига), а также более сложную (сетки, ячеистые структуры, монолиты сотовой структуры, пеноматериалы), и готовиться из жаростойких нержавеющих сталей, которые могут включать в себя пассивирующие компоненты или компоненты, способные улучшать адгезию катализатора, а также сплава, известного как "Fecralloy", или керамики. Вторичный носитель (подложка) может выбираться из оксида алюминия без примесей щелочных металлов, оксида лантана. Метод нанесения активного компонента и требования, предъявляемые к первичному и вторичному носителям, кроме хороших жаропрочных свойств, низкого перепада давления и высокой площади поверхности, не уточняются. Кроме того, данные по каталитическим свойствам и стабильности работы нанесенных катализаторов в условиях процесса Оствальда в этих патентах не приводятся. Однако в условиях процесса Оствальда образцы с подложкой быстро теряют активность вследствие уноса активного компонента и подложки, а также вследствие взаимодействия материала вторичного носителя и активного компонента.

Таким образом, в данный момент неизвестно о существовании активного и стабильного блочного катализатора, который может использоваться в качестве второй ступени в двухступенчатой системе в процессе Оствальда и характеризуется высоким выходом целевого продукта (NO, NO2) и низким содержанием закиси азота.

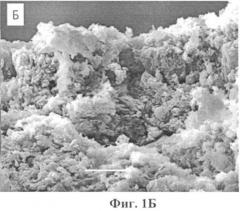

Решение проблемы может быть достигнуто за счет применения носителя, в котором при относительно невысокой удельной поверхности создана разветвленная система транспортных пор (Фиг.1Б), позволяющая:

- закрепить активный компонент в высокодисперсном состоянии;

- эффективно использовать внутренний объем стенки канала в случае равномерного распределения активного компонента по глубине носителя.

Предлагаемый катализатор для окисления аммиака до NO и NO2 и разложения N2O для использования в качестве второй ступени двухступенчатой каталитической системы, сформированной различными способами, в том числе в комплекте с платиноидными сетками, улавливающими сетками и/или инертными насадками, в условиях процесса Оствальда при 800÷920°С и давлении 1÷9 бар, в том числе в условиях с проскоком аммиака, представляет собой носитель сотовой структуры с нанесенным активным компонентом, носитель имеет открытые транспортные поры размером 300-2000 Å, причем объем таких пор не ниже 0.25 см3/г, активный компонент имеет состав LayM1 1-xM2 xOz, где М1 выбирается из группы, состоящей из Fe, Mn, Со; М2 - Со, Cu, Ni, Zn, Mg; х=0÷0.4, у=0÷0.99, z=2÷4.

Активный компонент распределен в порах носителя равномерно по глубине стенки блока.

М1, предпочтительно, Fe; М2, предпочтительно, Cu; х, предпочтительно, 0.2; у, предпочтительно, 0÷0.4; общее содержание меди в катализаторе не превышает 0.3 мас.%.

Катализатор имеет форму шестигранной призмы со стороной 30 мм и высотой 50 мм, треугольными каналами размером 2,5× 2,5×2,5 мм и толщиной стенки 0,5 мм.

Задача решается также способом приготовления катализатора пропиткой блочного носителя активным компонентом, носитель для блочного катализатора с открытыми транспортными порами в стенках каналов размером 300-2000 Å, с объемом таких пор не ниже 0.25 см3/г готовят смешением порошка оксида алюминия или церия, или циркония, или титана с характерным размером частиц от 5 до 100 мкм с любым из традиционно использующихся неорганических связующих на основе оксида алюминия, водой, кислотой, пластифицирующими и высокотемпературными выгорающими добавками, а активный компонент наносят на носитель методом пропитки водными растворами, содержащими полимеризованные сложноэфирные предшественники активного компонента.

Активный компонент катализатора имеет состав LayM1 1-xM2 xOz, где М1 выбирается из группы, состоящей из Fe, Mn, Со; М2 - Со, Cu, Ni, Zn, Mg; х=0÷0.4, у=0÷0.99, z=2÷4.

Процесс окисления аммиака осуществляют с применением описанного выше катализатора.

Носитель, обладающий необходимой пористой структурой, может быть приготовлен путем смешения порошка оксида алюминия или кремния, или церия, или циркония, или титана с характерным размером частиц от 5 до 100 микрометров с любым из традиционно использующихся неорганических связующих на основе оксида алюминия (гидраргиллит, байерит, псевдобемит, оксинитрат алюминия, рентгеноаморфный гидроксид алюминия и/или их смеси), водой, кислотой (азотная, уксусная) и агломерирующим агентом (этиленгликоль, целлюлоза, метилцеллюлоза, или их смеси). Из вышеназванных оксидов более предпочтительно использовать оксид алюминия или оксид циркония. Минимизировать вероятность образования газоплотной корки на поверхности стенок носителя можно путем добавления в пасту порообразующей добавки. Предпочтительно, чтобы температура выгорания такой добавки была близка к конечной температуре прокаливания носителя. В качестве такой добавки может быть использован графит, древесные опилки и т.д. Из вышеприведенного списка использование графита предпочтительно, поскольку графит также служит для улучшения формуемости блоков. Количество порообразующей добавки подбирается экспериментально, так чтобы при увеличении объема пор не снижалась прочность блоков (до 5 мас.%). Блоки желаемой формы и с необходимой плотностью каналов (до 250 cpsi) из приготовленной таким способом пасты получают путем экструзии через соответствующую фильеру, сушат и затем прокаливают при температуре 1100÷1300°С. Поскольку активная поверхность зависит от плотности каналов, предпочтительно использовать фильеры, которые позволяют достигать значений 200 отверстий на квадратный дюйм и выше, если таковое не приводит к заметному уплотнению поверхностных слоев стенки. В Примере 1 приведена типичная методика приготовления носителя на основе оксида алюминия с оптимальной пористой структурой и характеристики.

Однако носитель с развитой системой транспортных пор является необходимым, но недостаточным условием для получения активного катализатора. Было использовано два способа нанесения активного компонента методом пропитки. Пропитка из водных растворов нитратов элементов, взятых в необходимом количестве, приводила после сушки к выносу активного компонента на внешнюю поверхность каналов блоков (данные энергодисперсионного рентгеновского анализа). Использование метода полимеризованных сложноэфирных предшественников (метод Пекини) [US 3330697, С04В 35/26, 11.07.1967] позволяет не только прочно закреплять активный компонент в порах носителя равномерно по глубине стенки канала, но и сохранять его в высокодисперсном состоянии. Пропитка по методу Пекини заключается в следующем: вначале растворяют нитраты солей необходимых металлов в воде (в принципе, возможно использование любых растворимых солей), затем добавляется лимонная кислота, обычно для комплексообразования катионов металлов с образованием полиосновных кислот, и этиленгликоль. Комплекс лимонная кислота - Me реагирует с этиленгликолем, образуя при этом органические эфирные соединения (реакция полиэтерификации). Полученной смесью пропитывается носитель. Нагрев образца приводит к образованию металлорганических полимеров. Благодаря тому, что в образующейся полимерной матрице катионы металлов остаются в связанном состоянии до температур, значительно превышающих значения, необходимые не только для удаления воды из пор в процессе сушки, но и для формирования решетки оксида (шпинели, перовскита), удается избежать сегрегации активного компонента на поверхности и его спекания.

Нами были приготовлены образцы блочных катализаторов на основе одного активного компонента - оксида железа с полностью совпадающими геометрическими размерами (шестигранная призма со стороной 30 мм и высотой 50 мм, треугольными каналами 2,5×2,5×2,5 мм и толщиной стенки 0,5 мм, что соответствует значению плотности каналов 200 cpsi). В Примере 2 описывается приготовление образца в соответствии с рецептурой, приведенной в примере RU 2117528, B01J 23/83, С01В 21/26, 20.08.1998, который представлял собой смесь массивного α-Fe2O3 с Al2O3 и SiO2 в весовом соотношении 85:13:2. В Примерах 3 и 4 описывается приготовление образцов путем пропитки носителя на основе оксида алюминия с разветвленной системой транспортных пор (Пример 1, Фиг.1Б) водными растворами, содержащими нитрат железа или полимеризованные сложноэфирные предшественники активного компонента, соответственно, так что общее содержание оксида железа в конечных образцах в обоих случаях составило 4÷5 мас.%. Также водным раствором, содержащим полимеризованные сложноэфирные предшественники активного компонента, был пропитан типичный доступный термостабильный блочный носитель на основе оксида алюминия с заблокированным внутренним объемом стенок каналов (Пример 5). Такой носитель (Фиг.1А) характеризуется близкими значениями плотности каналов (310 cpsi), удельной поверхности и общего объема пор, за исключением того, что размер преимущественных пор в таком носителе составил 9000÷22000 Å. Пропитанные образцы сушили на воздухе в течение суток и окончательно прокаливали при 900°С в течение 4 ч.

В двухступенчатой системе «3 платиноидные вязаные сетки + блочный катализатор» катализатор, описанный в Примере 4, показал заметно более высокий выход оксидов азота (Пример 6). Однако катализаторы данного состава недостаточно эффективно разлагали закись азота, образовавшуюся после платиноидных сеток. Так, степень превращения N2O на нем не превышала 60%.

Носитель, приготовленный по методике, приведенной в Примере 1, использовался для оптимизации состава активного компонента, который наносился пропиткой по Пекини с последующей сушкой и прокалкой. В WO 2007/104403 B01J 23/00, С01В 21/26, 20.09.2007 описывается катализатор разложения N2O состава 12.23 мас.% LaCu0.2Fe0.8O3/кордиерит. Катализатор с активным компонентом данного состава, но более чем в два раза меньшим его содержанием (Пример 7), действительно, эффективно разлагал N2O, образовавшийся после платиноидных сеток (степень разложения 76%), по сравнению с катализатором на основе Fe2O3 (Пример 5). Однако суммарный выход NO и NO2 в двухступенчатой системе с катализатором на основе активного компонента состава LaCu0.2Fe0.8O3 (Пример 7) был значительно ниже.

Использование метода РФА для определения фазового состава активного компонента в нанесенных катализаторах в случае его низкой концентрации невозможно. На основании данных, полученных для массивного LaCu0.2Fe0.8O3, приготовленного по методу Пекини, мы предположили формирование в нанесенном образце состава 5.9% LaCu0.2Fe0.8O3/Al2O3 (Пример 7) смеси перовскита LaFeO3, оксида лантана и шпинели CuFe2O4. Низкий суммарный выход NO и NO2 на данном катализаторе может быть объяснен, таким образом, практическим отсутствием высокодисперсного оксида железа в данном образце. В свою очередь, в качестве катализаторов разложения N2O также описываются составы на основе оксида меди и медноалюминиевой шпинели CuAl2O4 [WO 99/55621, US 6743404, US 6723295, US 7364711] и LaFeO3 [WO 2007/104403 A1, B01J 23/00, 20.09.2007; RU 2006107288 A, B01J 21/00. 20.09.2007].

Нами были синтезированы образцы, в которых в результате снижения содержания лантана могли сформироваться и застабилизироваться высокодисперсные частицы оксида железа, оксида меди, CuFe2O4 и LaFeO3. Катализаторы, содержащие активный компонент стехиометрического состава La0.4Cu0.2Fe0.8O2 с предположительной стехиометрией фаз CuFe2O4: LaFeO3 = 0.2:0.4 (Пример 8), а также CuFe2O4 (Пример 9) в количествах, соответствующих их содержанию в образце LaCu0.2Fe0.8O3 (Пример 7), соответственно, сочетают высокую активность в реакциях окисления аммиака до NO и NO2 и разложения N2O. При увеличении содержания активного компонента состава La0.4Cu0.2Fe0.8O2 путем двукратной пропитки носителя заметно возрастает суммарный выход NO и NO2, а степень разложения N2O не снижается.

Дальнейшее увеличение содержания активного компонента (LaCu0.2Fe0.8O3, CuFe2O4, а также степени замещения железа на медь в составе LaCuxFe1-xO3 выше значения х=0.2 ограничено тем, что в случае выделения меди из катализатора и при попадании в конечный продукт - нитрат аммония - медь может катализировать его разложение со взрывом [Applied Catalysis В: Environmental, 44 (2003), 117-151].

Данные по каталитической активности образцов разного состава в двухступенчатой системе «3 платиноидные вязаные сетки + блочный катализатор» в сравнении с каталитической системой «5 платиноидных сеток» приведены в Пр. 10.

Сравнительные данные по каталитическим свойствам катализатора, полученного путем двукратной пропитки носителя активным компонентом стехиометрического состава La0.4Cu0.2Fe0.8O2 (свежеприготовленного и после пробега в течение 3 месяцев в промышленном агрегате окисления аммиака), приведены в Примере 11.

Сущность изобретения иллюстрируется следующими примерами.

Описание экспериментальной установки для тестирования активности образцов.

Испытание образцов проводят на пилотной установке, позволяющей варьировать давление до 7 бар и расход газов до 3 м3/ч. Фрагмент блока катализатора диаметром 11 мм и высотой 50 мм помещают в стальной реактор с кварцевыми вкладками. Температуру и состав газов, подаваемых на катализатор, определяют концентрацией аммиака на входе в реактор и составом пакета платиноидных сеток, устанавливаемых непосредственно перед испытываемым образцом. Температуру в реакторе контролируют термопарами, расположенными в трех точках: 1) 1 мм по ходу потока после платиноидных сеток, 2) 1÷2 мм по ходу потока после катализатора, 3) на внешней стороне реактора на высоте, примерно отвечающей половине высоты фрагмента блока. Для уменьшения теплоотвода через стенки реактора последний дополнительно подогревают на участке длины, отвечающем местонахождению испытываемого блока. Эксперименты проводят так, чтобы разница между значениями температур после платиноидных сеток, после блока катализатора и на стенке реактора не превышала 10°С. Для большинства измерений активности температура после сеток лежит в интервале 845÷860°С. В типичных экспериментах при давлении 3.6 ата расход смеси составляет 890 л/ч, что соответствовало значениям времени контакта в рабочих условиях τ (на пустом реакторе) 0.02 с.

Состав смеси на выходе из реактора, а также концентрацию аммиака на входе в реактор определяют с использованием методов ИК-спектроскопии и газовой хроматографии. Во всех экспериментах вместо воздуха используют искусственную смесь Ar + 21%O2. Аргон как газ-разбавитель был выбран для того, чтобы измерять концентрации не только оксидов азота, но и образующегося в ходе реакции азота.

Все расчеты проводят в соответствии со следующими формулами:

Сумма концентраций азотсодержащих продуктов реакции

ΣN (об.%)=(NO+NO2+2N2O+2N2)

Баланс по N (%)=ΣN/NH3 0·100

Выход окислов азота (NO+NO2)

S1 NOx (%)=(NO+NO2)/ΣN·100

S2 NOx (%)=(1-((N2+N2O)·2/C0 NH3)·100

S3 NOx (%)=(NO+NO2)/C0 NH3·100

Выход закиси азота

S1 N2O (%)=2N2O/ΣN·100

S2 N2O (%)=2N2O/C0 NH3·100

Характеристика «Баланс по N(%)», определяемая как отношение суммы концентраций азотсодержащих продуктов реакции, измеренных на выходе из реактора (ΣN (об.%)), к концентрации аммиака в смеси, подаваемой в реактор (NH3 0), является критерием корректности проведенных измерений. Допустимым рассматривалось отклонение ±5% от величины 100%. В этом случае значения Si NOx и Si N2O, вычисленные по вышеприведенным формулам, также близки.

Пример 1. Описывает приготовления носителя для катализатора

В двухлопастной зетобразный смеситель загружают 21 кг α-оксида алюминия, полученного прокаливанием гидраргиллита при 1200°С с последующим размолом на дезинтеграторе, 18.2 кг гидроксида алюминия, 11.9 л 16% азотной кислоты, 1 л этиленгликоля, 1.05 кг графита и смешивают в течение 30-40 мин до образования однородной массы. Условия размола прокаленного гидраргиллита на дезинтеграторе подбирают так, чтобы размер частиц продукта после размола лежал в интервале 5÷100 мкм. Из полученной массы методом экструзии формуют блоки в форме шестигранной призмы со стороной 30 мм и высотой 56 мм, треугольными каналами 2,5×2,5×2,5 мм и толщиной стенки 0,5 мм. Отформованные блоки сушат в течение недели в интервале температур 25-75°С, затем - 2 суток при 500-550°С и окончательно прокаливают при 1100-1200°С в течение 4 ч. Согласно рентгенофазовому анализу материал полученного блока представляет α-оксид алюминия без заметных примесей низкотемпературных фаз.

Структура разлома стенки канала носителя представлена на Фиг.1Б (данные сканирующей электронной микроскопии).

Характеристики приготовленного носителя:

плотность каналов - 310 cpsi

Sуд=10.1 м2/г,

Vпор=0.32 см3/г,

Размер характерных пор - 500÷3000 Å,

Объем характерных пор - 0.30 см3/г.

Примеры 2-5 описывают приготовление катализаторов на основе оксида железа.

Пример 2.

80 г оксида железа, 40 г гидроксида алюминия и 2 г алюмосиликатного волокна смешивают в смесителе с 25 мл воды, 8 мл концентрированной азотной кислоты и 2 мл этиленгликоля в течение 1 часа до образования пластичной пасты. Из полученной пасты методом экструзии формуют блоки в форме шестигранной призмы со стороной 30 мм и высотой 56 мм, треугольными каналами 2,5×2,5×2,5 мм и толщиной стенки 0,5 мм. Готовый катализатор представлял собой смесь массивного α-Fe2O3 с Al2O3 и SiO2 в весовом соотношении 85:13:2.

Пример 3.

Блоки носителя, полученные по методике, описанной в Примере 1, пропитывают раствором, содержащим 487 г нитрата железа 9-водного в 1 л дистиллированной воды. Блоки сушат на воздухе в течение суток и окончательно прокаливают при 900°С в течение 4 ч. Общее количество нанесенного активного компонента составляет 4.5%.

Пример 4.

Блоки носителя, полученные по методике, описанной в Примере 1, пропитывают раствором, содержащим в растворенном виде соли-предшественники активного компонента - оксида железа, сушат на воздухе в течение суток и окончательно прокаливают при 900°С в течение 4 ч. Для пропиточного раствора 487 г нитрата железа 9-водного растворяют в 1 л дистиллированной воды, добавляют раствор лимонной кислоты (80 г лимонной кислоты в 40 мл воды) и 60 мл этиленгликоля. Общее количество нанесенного активного компонента составляет 4.1%.

Пример 5.

Блоки доступного блочного носителя сотовой структуры с заблокированным внутренним объемом стенок каналов (Фиг.1А), имеющего следующие характеристики:

плотность каналов - 310 cpsi,

Sуд=6.6 м2/г,

Vпор=0.23 см3/г,

размер характерных пор - 9000-22000 Å,

объем характерных пор - 0.19 см3/г,

пропитывают раствором, содержащим в растворенном виде соли-предшественники активного компонента - оксида железа, сушат на воздухе в течение суток и окончательно прокаливают при 900°С в течение 4 ч. Для пропиточного раствора 487 г нитрата железа 9-водного растворяют в 1 л дистиллированной воды, добавляют раствор лимонной кислоты (80 г лимонной кислоты в 40 мл воды) и 60 мл этиленгликоля. Общее количество нанесенного активного компонента составляет 4.7%.

Пример 6.

Каталитическую систему, состоящую из 5 коммерческих вязаных платиноидных сеток, сравнивали с системой, состоящей из 3 идентичных сеток, а также с системой, состоящей из 3 идентичных сеток в качестве первой ступени катализатора и 50 мм слоя катализатора второй ступени в виде блоков сотовой структуры с активным компонентом на основе оксида железа. Чтобы исключить геометрический эффект (выравнивание потоков в результате установления блока сотовой структуры, приводящее к снижению радиального градиента температур в реакторе) и таким образом выявить в чистом виде эффект катализатора, дополнительно испытывали каталитическую систему, состоящую из 3 идентичных сеток в качестве первой ступени катализатора и 50 мм слоя носителя без активного компонента (Пример 1).

| Таблица 1 | |||||||||||

| Каталитические свойства образцов на основе оксида железа | |||||||||||

| Каталитическая система | Содер-жание Fe2O3, % | TPt, °С | NH3 0, % | (NO+NO2), % | N2O, % | N2, % | ΣN,% | Баланс N(%) | Выход (NO+NO2), % | ||

| S1 NOx | S2 NOx | S3 NOx | |||||||||

| 5 сеток | - | 846 | 10.01 | 9.00 | 0.101 | 0.28 | 9.76 | 97.5 | 92.2 | 92.3 | 89.9 |

| 3 сетки | - | 847 | 9.73 | 7.94 | 0.129 | 0.85 | 9.90 | 101.7 | 80.2 | 79.9 | 81.6 |

| 3 сетки + Пример 1 | - | 852 | 9.83 | 8.03 | 0.117 | 0.80 | 9.86 | 100.3 | 81.4 | 81.4 | 81.7 |

| 3 сетки + Пример 2 | 85 | 856 | 9.53 | 7.95 | 0.078 | 0.70 | 9.51 | 99.7 | 83.6 | 83.7 | 83.4 |

| 3 сетки + Пример 3 | 4.5 | 851 | 9.78 | 8.39 | 0.077 | 0.48 | 9.50 | 97.2 | 88.3 | 88.6 | 85.8 |

| 3 сетки + Пример 4 | 4.1 | 851 | 9.23 | 8.24 | 0.064 | 0.34 | 9.05 | 98.0 | 91.0 | 91.2 | 89.3 |

| 3 сетки + Пример 5 | 4.7 | 850 | 9.73 | 8.16 | 0.074 | 0.67 | 9.64 | 99.1 | 84.6 | 84.7 | 83.8 |

Примеры 7-9 описывают приготовление нанесенных катализаторов на основе блочного носителя с оптимальной пористой структурой (Пример 1) с активным компонентом различного состава.

Пример 7.

Блоки носителя, полученные по методике, описанной в Примере 1, пропитывают ра