Способ получения чистой изофталевой кислоты и сопутствующих продуктов из ксилольных фракций

Иллюстрации

Показать всеНастоящее изобретение относится к нефтехимическому органическому синтезу, а именно к способу получения изофталевой кислоты (ИФК) и других сопутствующих продуктов - терефталевой (ТФК) и бензойной (БК) кислот, основанному на окислении смеси изомеров ксилола и содержащихся в ней моноалкилбензолов кислородсодержащим газом в среде уксусной кислоты в присутствии катализатора, включающего соли тяжелых металлов и галоидных соединений при повышенных температуре и давлении до определенной степени конверсии указанных изомерных смесей в изофталевую кислоту и сопутствующие продукты с последующей очисткой и разделением изофталевой кислоты и сопутствующих продуктов перекристаллизацией в растворителе, причем процесс окисления осуществляют в две ступени с возрастающей по ступеням концентрацией Сo-Мn катализатора, промотированного соединениями галоида в виде НВr в эквимолярном соотношении к металлам в интервале 800-1200 ppm, при температуре в пределе 150-200°С и дискретного ступенчатого понижения давления в интервале 1,8-1,2 МПа с градиентом перепада между ступенями 0,2-0,6 МПа; очистку и разделение смеси изофталевой и сопутствующих бензолкарбоновых кислот проводят в две ступени путем экстракции примесей рекристаллизацией в уксусной кислоте в температурном интервале 140-230°С на первой ступени с последующим выделением очищенной бинарной смеси изофталевой и терефталевой кислот и ее разделением на второй ступени методом растворения в воде при температуре 220-230°С и ступенчатой избирательной кристаллизацией и выделением терефталевой кислоты в температурном интервале 180-195°С, изофталевой кислоты в температурном интервале 60-100°С. Техническим результатом является улучшение качества изофталевой кислоты и сопутствующих продуктов и повышение эффективности процесса их получения. 9 з.п. ф-лы, 3 табл.

Реферат

Настоящее изобретение относится к нефтехимическому органическому синтезу, а именно к способу получения изофталевой кислоты (ИФК) и других сопутствующих продуктов - терефталевой (ТФК) и бензойной (БК) кислот, основанному на жидкофазном каталитическом окислении смеси изомеров ксилола, этилбензола и толуола кислородсодержащим газом (O2 - газом).

Индивидуальные ИФК и ТФК, а также их бинарные смеси широко используются в производстве полиэфирных волокон, пленок для тары, предназначенной для пищевых и фармацевтических продуктов, конструкционных материалов для электротехнической (эмаль-лаки и покрытия) и машиностроительной (изготовление емкостного оборудования, трубопроводов, фильтрующих сеток и других изделий с повышенной коррозионной устойчивостью) отраслях промышленности, а также в строительной индустрии (полимербетоны, сантехническое оборудование и др.).

Бензойную кислоту используют как полупродукт "при получении фенола и красителей в целлюлозно-бумажной промышленности (при получении целлюлозы из лигно-целлюлозных материалов, а также водоотталкивающей отделке текстильных материалов), в сельском хозяйстве (при консервации растительного сырья и кормов животного происхождения, изготовлении химических сред защиты растений) в фармацевтике и косметике.

Промышленные синтезы указанных ароматических кислот основаны на жидкофазном окислении воздухом индивидуальных метилбензолов - м-ксилола, п-ксилола и толуола соответственно полученных и выделенных из смесей ароматических углеводородов при переработке нефти и угля. К указанным метилбензолам предъявляются повышенные требования по чистоте и для их достижения используют различные достаточно сложные химические и физические методы разделения и очистки, осуществление которых сопряжено со значительными материальными и энергетическими затратами.

В целях снижения затрат на разделение смесей моно- и диалкилбензолов предложены способы получения фталевых кислот и бензойной кислоты путем жидкофазного окисления ксилольной фракции без предварительного ее разделения.

Так, например, известен способ [Патент США 2962361 (1960)], согласно которому ксилольную фракцию окисляют до смеси бензолкарбоновых кислот (без предварительного ее разделения), в жидкой фазе воздухом в среде уксусной кислоты с применением в качестве катализатора смесей тяжелых металлов - Со и Мn и соединений брома. Температуру реакции окисления поддерживают в пределе 125-275°С в зависимости от состава углеводородной смеси при давлении до 4 МПа. Реакционную смесь после завершения реакции охлаждают в 3х последовательно работающих кристаллизаторах до 90-100°С и полученную суспензию бензолдикарбоновых кислот разделяют, осадок промывают уксусной кислотой в две ступени. Выделенную смесь ИФК-ТФК сушат. Бензойная кислота, образующаяся из этилбензола и толуола, содержащихся в ксилольной фракции, выводится с маточным раствором при фильтрации оксидата.

Предложенный способ позволяет окислять смесь всех трех изомеров ксилола, а также содержащиеся в ксилольной фракции этилбензол и толуол. В этом проявляется важное преимущество процесса - его гибкость в отношении выбора сырья.

К недостаткам изложенного способа следует отнести то, что он позволяет получать только смесь технических (сырых) фталевых кислот и для их разделения и очистки необходимо применение достаточно сложных дополнительных стадий, что значительно усложняет схему процесса и повышает затраты на получение чистых индивидуальных продуктов.

Известен способ окисления смеси ксилолов в смесь фталевых кислот [Патент США 3082250 (1963)], согласно которому смесь исходных углеводородов четко фиксируется по составу, мас.%: о-ксилол-24, м-ксилол-45, п-ксилол-18, толуол и этилбензол-13.

Процесс окисления осуществляют при температуре 193-218°С с получением смеси кислот следующего состава, мас.%:

| фталевая кислота | 15 |

| изофталевая кислота | 55 |

| терефталевая кислота | 30 |

Малое содержание в полученной смеси фталевой кислоты 15% при содержании о-ксилола в исходной смеси ксилолов 24% указывает на низкий ее выход (менее 60%), что очевидно, обусловлено не только фактором пониженной селективности реакции, но и трудностями разделения бинарной смеси фталевой и бензойной кислот, обладающих повышенной растворимостью в уксусной кислоте в сравнении с ТФК и ИФК, методом кристаллизации или ректификации и значительной потерей этих продуктов в виде тяжелоразделяемых смесевых органических отходов.

Рассмотренный способ показывает принципиальную возможность получения смеси фталевых кислот из ксилольной фракции без предварительного ее разделения, однако отсутствие стадии эффективной очистки и разделения ароматических кислот, как и в ранее рассмотренном способе [1], ограничивает возможности их применения для синтеза качественных полиэфиров с набором необходимых физико-химических свойств.

Известен способ получения смеси изофталевой и терефталевой кислот из смеси алкилбензолов, содержащей повышенную концентрацию м-ксилола [Авторское свид. СССР 485105 (1975).], мас.%:

| п-ксилол | 10-12 |

| м-ксилол | 60-65 |

| о-ксилол | 8-10 |

| этилбензол | 17-22 |

Указанную смесь окисляют кислородсодержащим газом в среде уксусной кислоты при объемном соотношении растворителя и смеси алкилбензолов не менее 3:1 в присутствии соединений брома и кобальт-марганцевого катализатора, в составе которого молярное соотношение кобальта к марганцу составляет 5÷20:1. Процесс окисления проводят при более умеренной (пониженной) температуре 150-170 С° и давлении до 2 МПа, в сравнении с вышеизложенными способами. Реакционную смесь после завершения процесса окисления и охлаждения до 110°С со скоростью 1-2°С/мин. подвергают фильтрации для выделения выпавших в осадок кристаллической смеси терефталевой и изофталевой кислот. Основная часть бензойной и фталевой кислот, а также промежуточных соединений изомеров толуиловых кислот, остается в маточном растворе. Полученный осадок сырой смеси ИФК и ТФК в соотношении 85:15-80:20 подвергают очистке многократной обработкой уксусной кислотой при температуре 100-230°С с получением смеси ИФК-ТФК с качественными показателями, пригодными для получения волокнообразующих полимеров.

Основными недостатками этого способа является следующее.

1. Не приводится один из важнейших показателей качества ИФК-ТФК - цветность °Н, которая характеризует содержание побочных окрашенных продуктов, определяющая возможность применения смесевого мономера для синтеза качественных полимеров типа полиэфиров.

2. Полученная смесь ИФК-ТФК в пределе соотношений 85:15-80:20 не дает оснований считать, что это соотношение приемлемо для синтеза полиэфиров необходимого качества. Обычно для получения таких полиэфиров, как полиэтилентерефталат (ПЭТФ) пленочного (бутылочного) назначения, используют вполне конкретные регламентируемые смеси ИФК и ТФК, в которой изофталевая кислота, в зависимости от качества полиэфирной пленки, содержится от 2% до 5%, и для использования полученной по предложенному способу смеси необходимо ее разделять или разбавлять чистой ТФК, получение которой осуществляют из индивидуального п-ксилола.Таким образом, к вышеуказанным недостаткам следует добавить следующий.

3. Отсутствует стадия разделения произвольно полученной смеси ИФК-ТФК, зависящей от состава ксилольной фракции, что ограничивает возможность ее применения в производстве полиэфиров, в т.ч. полиэфирных смол с заданными физико-химическими свойствами.

Для решения этой задачи предложен способ разделения фталевых кислот методом перекристаллизации в воде [US патент №308225 (1963)].

Сущность способа заключается в следующем: смесь продуктов окисления ксилольной фракции в уксусной кислоте (оксидат) сначала охлаждают до температуры максимально возможной кристаллизации ИФК-ТФК-ФК в уксуснокислом растворителе. Полученную суспензию фталевых кислот фильтруют и полученный осадок (лепешку) промывают для удаления остатков маточного раствора и содержащегося в нем катализатора.

После промывки и сушки твердую (кристаллическую) смесь фталевых кислот избирательно растворяют в воде. Регулированием температуры и соотношения воды к очищаемой смеси сначала растворяют о-фталевую кислоту, а затем изофталевую кислоту В обоих случаях в качестве растворителя применяют воду. Очистка выделяемых фталевых кислот достигается путем избирательного их растворения в воде при ступенчатом повышении температуры и изменения количества воды.

Предложенный способ позволяет грубо разделить смесь БДК за счет различий в их растворимости в воде (растворимость в горячей Н2О, г на 100 г H2O: ТФК - 0,0016; ИФК - 0,22; ФК - 18,0; растворимость при 50°С, %: ТФК - 0,0015; ИФК - 0,035; ФК - 1,756).

Однако качество выделяемых продуктов по содержанию в них примесей - промежуточных соединений, таких как изомеры толуиловых кислот, карбоксибензальдегидов, а также побочных (окрашенных) продуктов, оцениваемых показателем цветности и коэффициентом β не достигается по причине их сокристаллизации с целевыми продуктами, а также вследствие близких или совпадающих растворимостей изомерных соединений в воде. Поэтому для достижения требуемого качества разделенных фталевых кислот необходима дополнительная их очистка (доочистка) физическими или физико-химическими методами. Среди них наиболее распространенным в промышленной практике является известный способ очистки ТФК и ИФК методом гидрирования примесей (в основном альдегидов, конденсированных окрашенных соединений типа бензофенона, флуоренона и др.), переводя их в более растворимые продукты (по сравнению ТФК и ИФК), что позволяет легко их отделить с водным маточным раствором.

Наиболее близкими по технической сущности и достигаемым результатам является интегральный процесс окисления изомерной смеси ксилолов (ксилольной фракции) в смесь фталевых кислот с последующим их разделением на индивидуальные кислоты [Пат. США №3683018, 8.08.1972 г.].

Согласно этому способу ксилольную фракцию (С8), содержащую обычно 10-25% п-ксилола, 30-35% м-ксилола, 15-30% о-ксилола и от 5-35% этилбензола, непрерывно окисляют воздухом в жидкой среде СН3СООН в температурном интервале 100-275°С в присутствии катализатора, состоящего из тяжелого металла, и инициатора или промотора, с образованием смеси фталевых кислот и бензойной кислоты (из этилбензола).

Жидкий поток оксидата, непрерывно вытекающий из реактора, направляют на контактирование с водой для вытеснения уксусной кислоты - составной части потока оксидата и обеспечения пототивоточного перемещения (осаждения) кристаллов ИФК-ТФК из дна зоны вытеснения в водную среду. Из образовавшейся водной суспензии выделяют ИФК или ТФК, по крайней мере 95% от общего их количества, содержащегося в оксидате.

Продукт выделяют путем растворения по существу всей изофталевой кислоты водой с отделением этого раствора от нерастворимой терефталевой кислоты, которая состоит из смеси мелких кристаллов ТФК и крупных кристаллов ИФК и разделением этих смешанных кристаллов по принципу классификации продукта по плотности. Очистку полученной ИФК от примесей и, прежде всего, от побочных окрашенных продуктов осуществляют путем обработки ее водного раствора активированным углем или благородным металлом на большой площади поверхности активированного угля. Недостатком вышеизложенного способа является сложность и гидродинамическая неустойчивость схемы узла разделения смеси ИФК-ТФК с 3-мя последовательно расположенными циклонами и не позволяет количественно разделить бинарную смесь ИФК-ТФК (в выделенной ИФК содержится 2-5% ТФК).

Полученную этим способом ТФК предлагается использовать для получения диметилтерефталата, а очищенную углем ИФК - в производствах полиэфирных волокон, пластификаторов, формовочных смол и др. Близким по технической сущности и достигаемым результатам является также способ получения высокочистой изофталевой кислоты (пат RU 2137753, 1999), согласно которому окисляют чистый м-ксилол в две ступени в присутствии Со-Мn-Вr-Сl катализатора в среде СН3СООН при температуре на 1-й ступени 189-197°С, на второй ступени 170-190°С, выделенную техническую ИФК подвергают перекристаллизации в водно-уксусном растворителе и/или в воде при нагреве суспензии до 185-220°С и последующего его охлаждения в четыре ступени до 30-70°С со скоростью 2-5°С/мин. Указанный способ позволяет достигнуть требуемого качества ИФК при условии использования чистого м-ксилола, т.е. без компонентов, присутствующих в ксилольной фракции.

Целью настоящего изобретения является улучшение качества изофталевой кислоты и сопутствующих продуктов и повышение эффективности процесса их получения жидкофазным окислением ксилольной фракции, обогащенной м-ксилолом, до бензолкарбоновых кислот с последующей их очисткой и разделением методом избирательного растворения и кристаллизации в растворителях. Указанная цель достигается тем, что процесс окисления осуществляют в две ступени с возрастающей по ступеням концентрацией Сo-Мn катализатора, промотированного соединениями галоида в виде НВr в эквимолярном соотношении к металлам в интервале 800-1200 ppm, при температуре в пределе 150-200°С и дискретного ступенчатого понижения давления в интервале 1,8-1,2 МПа с градиентом перепада между ступенями 0,2-0,6 МПа, очистку и разделение смеси изофталевой кислоты и сопутствующих бензолкарбоновых кислот, выделенных из реакционной смеси, проводят в две ступени путем экстракции примесей рекристаллизацией в уксусной кислоте в температурном интервале 140-230°С на первой ступени с последующим выделением очищенной бинарной смеси ИФК-ТФК и ее разделением на второй ступени методом растворения в воде при температуре 220-230°С, ступенчатой избирательной кристаллизацией, выделением ТФК из смеси ИФК-ТФК в температурном интервале 180-195°С и выделением ИФК в температурном интервале 60-100°С.

Ксилольные фракции (рафинаты), получаемые на промышленных установках изомеризации алкилбензолов нефтехимических и нефтеперабатывающих заводов, относительно близки по составу, однако содержание отдельных углеводородных компонентов может значительно отличаться в пределах, мас.%: м-ксилол - 62÷68, предпочтительно 65÷68; этилбензол - 20÷27; п-ксилол - 0,1÷5,0, предпочтительно - 0,1÷2,5; о-ксилол - 1,3÷3,0, предпочтительно 1,3÷2,5; толуол - 0,4÷2,5; алифатические и нафтеновые углеводороды С9-С11- 4,5÷5,6. На первой ступени окисления процесс осуществляют при температуре 150-170°С при давлении 1,8 МПа, превышающем упругость паров растворителя на 0,1-0,6 МПа, в течение 30-35 мин до достижения в продуктах окисления стационарной концентрации изофталевой и терефталевой кислот 15-22%.

На второй ступени процесс окисления (доокисление) проводят при температуре 180-200°С в автотермическом режиме при давлении 1,5-1,6 МПа, соответствующем упругости паров растворителя и тепло реакции снимается за счет испарения растворителя (СН3СООН + Н2Ореакц.) и процесс осуществляют в течение 25-35 минут до достижения концентрации ИФК и ТФК в выделенных при 100°С из оксидата продуктов окисления 90-98%.

Соотношение концентрации Со-Мn катализатора на первой и второй ступенях выдерживают в пределе 1:1,2-1,8. Сопутствующий продукт - бензойную кислоту, образовавшуюся при окислении этилбензола и толуола выделяют из реакционной массы второй ступени окисления в виде ее раствора в фильтрате, образующегося при выделении из суспензии ИФК-ТФК, после охлаждения оксидата до 60-110°С.

Первичную очистку сырой ИФК, выделенной из оксидата 2-й ступени в виде твердого (кристаллического) осадка смеси бензолкарбоновых кислот, промежуточных и побочных продуктов, осуществляют путем экстракции уксусной кислотой в условиях рекристаллизации (неполного растворения твердой фазы) в температурном интервале 140-200°С в течение 10-15 минут с последующим охлаждением нагретой смеси до 60-90°С с выделение ИФК с сокристаллизованной в ней ТФК в количестве, соответствующем содержанию п-ксилола в исходной ксилольной фракции.

Разделение очищенной бинарной смеси ИФК-ТФК осуществляют методом фракционной кристаллизации в водном растворе путем нагрева 20-30%-ной суспензии до 220-235°С до полного растворения ИФК, частичного растворения ТФК (не менее 50% от исходного количества) с последующей избирательной кристаллизацией и выделением ТФК при температуре 180-195°С, ИФК при температуре выделения 60-110°С.

Применение процесса окисления ксилольной фракции, состоящей из смеси разных по природе и реакционной способности алкилбензолов, в две ступени с возрастающей по ступеням температурой и концентрацией катализатора в найденных условиях привело к неожиданным результатам по выходу и качеству изофталевой кислоты и сопутствующего продукта - бензойной кислоты. Это позволило значительно упростить их очистку ИФК путем последовательного применения процессов экстракции примесей рекристаллизацией в уксусной кислоте и разделения очищенных ИФК-ТФК методом их растворения и избирательной кристаллизации в водном растворе.

Применение на стадии очистки и разделения фталевых кислот только одного растворителя уксусной кислоты или воды, предложенных авторами изобретений [3, 4, 5], как показали экспериментальные результаты, не обеспечивают достижения необходимого качества ИФК и сопутствующих продуктов, а также требуемой четкости их разделения.

Опыты проведены на 2-х комплексных пилотных установках по окислению изомеров ксилола до бензолдикарбоновых кислот с последующей их очисткой и разделением очищенной бинарной смеси ИФК-ТФК на индивидуальные кислоты. Процесс окисления осуществляют в непрерывном режиме путем подачи исходной реакционной смеси (ИРС) в реактор первой ступени объемом 1,2 л, снабженный мешалкой, электрообогревателем, аппаратом охлаждения, сбора конденсата и пробоотборными устройствами жидких и газовых смесей. Продукты окисления первой ступени (оксидат-1) поступают в реактор-доокислитель объемом 2,5 л, который при проведении процесса очистки смеси ароматических кислот служит сборником суспензии.

Очистку технической (сырой) смеси бензолдикарбоновых кислот (ТСБК), выделенной из оксидата-2 проводят на этой же установке путем нагрева 20-30%-ной суспензии ТСБК в СН3СООН до 120-230°С и последующей ее выдержкой в реакторе в указанном температурном интервале, обеспечивающей экстракцию примесей растворением за счет приведения в равновесное состояние концентрации примесей в твердой (кристаллической) фазе и в жидкой фазе раствора. После выдержки суспензию охлаждают до 60-90°С, из суспензии выделяют очищенную смесь ИФК-ТФК, которую далее разделяют методом растворения и избирательной кристаллизации в водном растворителе.

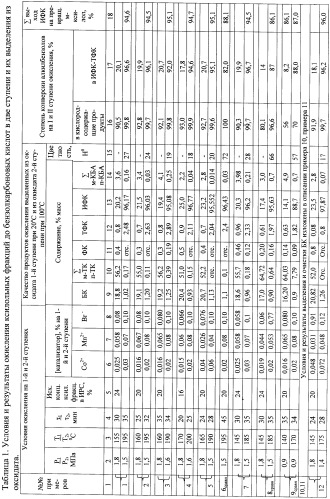

Ниже приведены примеры, иллюстрирующие, но не ограничивающие предлагаемое изобретение.

Пример 1. В сборнике приготавливают первую партию исходной реакционной смеси (ИРС), для чего в него загружают 337 мл (287 г) ксилольной фракции, содержащей, мас.%:

| 1) м-ксилола 62,5 | 4) о-ксилола 1,3 |

| 2) этилбензола 27,0 | 5) толуола 2,5 |

| 3) п-ксилола 1,5 | 6) алифатических углеводородов 5,2 |

854 мл (897 г) ледяной уксусной кислоты, 20 мл (20 г) Н2О, 2,1 г тетрагидрата ацетата Со, 4,4 г тетрагидрата ацетата Мn и 4,5 8 г 40%-ного водного раствора НВr (суммарно ~ 1215 г).

Полученную смесь нагревают до 60-70°С и после достижения полного растворения катализатора закачивают в реактор, затем нагревают до 150°С при давлении 1,8 МПа. При достижении указанной температуры отключают подачу азота и подают воздух в количестве, обеспечивающем содержание О2 в отработанном газе не более 5% объемных, а также исходную реакционную смесь в количестве, обеспечивающем время пребывания ИРС 30 минут. На 1-й ступени окисления после 3-кратного обмена достигается стационарная концентрация реакционных продуктов. Процесс доокисления оксидата-1 в режиме 2-й ступени проводят в полунепрерывном режиме в этом же реакторе путем ввода дополнительного количества раствора Со-Мn-Вr катализатора в уксусной кислоте такой же концентрации и соотношении его компонентов, как в исходной реакционной смеси. Суммарную концентрацию Со и Мn в зоне реакции второй ступени увеличивают в 1,2 раза по отношению к их концентрации при окислении в режиме первой ступени. Одновременно прекращают подачу ксилольной фракции и снижают давление с 1,8 МПа до 1,5 МПа, которое соответствует упругости паров растворителя при его кипении в температурном интервале 193-195°С. За счет выделения тепла реакции температура повышается до уровня кипения растворителя и процесс окисления в режиме второй ступени протекает в автотермическом режиме. По истечении 35 минут поглощение кислорода резко снижается, и процесс окисления завершают путем прекращения ввода воздуха в реакционную зону. Реакционную массу (оксидат 2) охлаждают до 90°С, из образовавшейся суспензии выделяют твердую (кристаллическую) фазу. Полученный осадок промывают уксусной кислотой в соотношении: осадок:СН3СООН = 1:2 для частичного удаления остатка маточного раствора, содержащего катализатор. Отобранная проба пасты влажной смеси ИФК-ТФК сушится до постоянного веса и подвергается анализу хроматографическим, полярографическим и спектральным методами. Приведенные в таблице 1 результаты показывают, что в указанных выше условиях проведения реакции в две ступени достигаются следующие качественные показатели сырой смеси ИФК-ТФК, %: ИФК - 96,17; ТФК - 2,48; ФК - отс.; изомеры ТК - 0,17; БК - 1,02. Показатель цветности - 27°Н.

Выход ИФК на прореагировавший м-ксилол по стадии окисления 94,6%.

Техническую смесь ИФК-ТФК вышеуказанного качества очищали путем разбавления в СН3СООН с образованием 25%-ной суспензии, которую нагревали до 230°С и выдерживали при этой температуре 12 минут. Нагретую смесь пропускали через фильтр для отделения нерастворившейся (избыточной) ТФК. Осветленный раствор охлаждали до 90°С со скоростью 2°С в минуту и из образовавшейся суспензии выделяли бинарную смесь ИФК-ТФК при этой же температуре.

Приведенные в таблице 2 условия и результаты очистки в СН3СООН показали, что смесь ИФК-ТФК количественно освобождается от бензойной и фталевой кислот и промежуточных продуктов - изомеров толуиловых кислот и карбоксибензальдегидов, которые в этих условиях практически полностью растворимы. Показатель цветности снижается с 27°Н до 7°Н, т.е. в 3,9 раза. Однако значительного отделения ТФК из смеси ИФК-ТФК не наблюдается: содержание ТФК в полученной бинарной смеси ИФК-ТФК снизилось с 2,48% до 1,6%, а концентрированно ИФК повысилась с 96,17% до 98,44%. Полученные данные указывают на то, что СН3СООН как растворитель, эффективна при очистке ИФК от промежуточных и побочных продуктов и не эффективна при разделении смеси ИФК-ТФК от ТФК.

Очищенную бинарную смесь ИФК-ТФК, полученную в опыте 1' (таблица 2), подвергли разделению кристаллизацией в воде. В растворителе-кристаллизаторе приготавливали 25%-ную суспензию очищенной смеси ИФК-ТФК (из опыта 1') в воде, нагревали до 230°С и выдерживали при этой температуре 12 минут. Водный раствор ИФК-ТФК с незначительным количеством твердой фазы нерастворившейся ТФК (не более 2% от ее количества в бинарной смеси) пропускали через фильтр, гомогенный раствор охлаждали до 190°С со скоростью 2°С/мин, и выделившуюся кристалллическую ТФК отделяли фильтрацией при этой температуре, сушили до постоянного веса и подвергали анализу. Маточный водный раствор, содержащий ИФК, охлаждали до 60°С со скоростью 4°С/мин и из образовавшейся суспензии выделяли ИФК, которую после сушки до постоянного веса подвергали анализу.

Приведенные в таблице 3 условия и результаты показывают, что в экспериментально установленных условиях достигаются качественные показатели ИФК, пригодные для синтеза полиэфиров, полиэфирных смол и других высококачественных полимерных материалов:

Концентрация: м-КБА - 0,0018%;

БК - отс.;

м-ТК - отс.

Цветность - 6°Н.

Выделенная из бинарной смеси терефталевая кислота в приведенных условиях разделения содержит 3,17% ИФК, 0,0013% п-КБА и имеет показатель цветности 9°Н.

Пример 2. Опыт по окислению проводят в условиях примера 1, с той лишь разницей, что концентрацию ксилольной фракции в ИРС снижают с 24% до 20%, а температуру на первой ступени повышают на 5°С. Указанное изменение параметров привело к улучшению качества по показателю цветности: цветность понизилась с 27°Н до 24°Н. Существенных изменений качества по содержанию примесей не наблюдается.

Пример 3. Опыт по окислению проводят в условиях примера 1, с той лишь разницей, что давление в реакторе второй ступени повысили на 0,1 МПа (с 1,5 до 1,6 МПа). Полученные результаты (таблица 1) указывают на то, что повышение давления на второй ступени в указанном интервале приводит к улучшению показателя цветности технической смеси ИФК-ТФК (цветность понизилась с 27°Н до 19°Н), а также к возрастанию выхода смеси ИФК-ТФК с 94,6% до 95,1% (таблица 1).

Полученную техническую смесь ИФК-ТФК подвергли очистке в условиях примера 1' с той лишь разницей, что 25%-ную суспензию в уксусной кислоте нагревали до 220°С и после выдержки в течение 12 минут осуществляли декантацию нерастворенной ТФК методом осаждения (отстаивания). Осветленный раствор ИФК-ТФК подвергли охлаждению до 60°С и последующей фильтрации образовавшейся суспензии (таблица 2). Приведенные в таблице условия и результаты показывают, что нагрев уксуснокислой суспензии ИФК-ТФК до 220°С с последующим выделением нерастворенной ТФК методом декантации позволяет значительно снизить содержание ТФК в бинарной смеси с 2,89% до 0,81% и повысить ее качество как по показателю цветности (снижение цветности с 19°Н до 5°Н), так и по содержанию м-КБА до 0,0012%.

Разделение полученной бинарной смеси ИФК-ТФК проводили в условиях примера 1" (таблица 3) с той лишь разницей, что нагрев 25%-ной суспензии проводили при пониженной на 5°С температуре (225°С), а фильтрацию-1 при повышенной на 5°С температуре (195°С). Достигнуто качество ИФК:[м-КБА]=0,001%, цветность 4,5°Н, удовлетворяющей техническим условиям.

Пример 4. Опыт по окислению проводят в условиях примера 3 с той лишь разницей, что температуру процесса окисления на 1-й и 2-й ступенях повышают на 10°С, а концентрацию ксилольной фракции в ИРС снижают на 4% (с 20% до 16%).

Приведенные в таблице 1 условия и результаты показали на незначительное улучшение качества технической смеси ИФК-ТФК по показателю цветности (снижение цветности с 19°Н до 18°Н), однако несколько снизился выход смеси ИФК-ТФК с 95,1% до 94,7%, что обусловлено повышенной температурой на 2-й ступени окисления (200°С).

Пример 5. Опыт проводят в условиях примера 2 с той лишь разницей, что в составе катализатора при сохранении его концентрации изменяют соотношение Со:Мn от 1: 4 до 5: 1, а температуру на 1-й ступени повышают на 5°С (до 165°С). Приведенные в таблице 1 условия и результаты показали на возрастание выхода технической смеси ИФК-ТФК с 94,5 до 95,1% и снижение содержания промежуточных продуктов-примесей (изомеров КБА, ТК) более чем в 2 раза. Очистку технической смеси ИФК-ТФК проводили в условиях примера 3' (таблица 2), с той лишь разницей, что температуру фильтрации смеси ИФК-ТФК повысили до 100°С. В сравнении с опытом 3' достигнуто дальнейшее снижение содержания примесей изомеров КБА до уровня ≤0,001%, однако потери ИФК на стадии очистки возросли с 1,6% до 1,7%.

Разделение полученной в опыте 5' очищенной смеси ИФК проводили в условиях примера 3" с той лишь разницей, что температуру нагрева и декантации водной смеси ИФК-ТФК снизили на 10°С с 225°С до 215°С.

Приведенные в таблице 3 условия и результаты разделения показали на идентичность качества разделенных ИФК и ТФК, полученных в примере 3" с некоторым повышением выхода ИФК с 92,0% до 92,6%.

Пример 6 (сравнительный). Опыт по окислению ксилольной фракции проводят в условиях примера 2 с той лишь разницей, что процесс осуществляют в одну стадию. Получены неудовлетворительные результаты по качеству технической смеси ИФК-ТФК, непригодной для очистки и разделения предложенным способом. Выход ИФК снизился с 94,5% до 88,1%. Показатель цветности технической смеси ИФК-ТФК повысился с 24°Н до 72°Н, что неприемлемо для процесса очистки и разделения способом предлагаемого изобретения.

Пример 7. Опыт проводят в условиях примера 1, 1', 1" с той лишь разницей, что для окисления используют ксилольную фракцию другого состава, содержащую следующие алкилбензолы, %:

1) м-ксилол - 62,6

2) этилбензол - 20,0

3) п-ксилол, - 5,0

4) о-ксилол - 3,0

5) толуол - 0,4

Получены результаты на стадии окисления ксилольной фракции указанного состава до технической смеси ИФК-ТФК, а также на стадиях ее очистки и разделения близки или совпадающие с показателями примера 1, 1', 1". Выход ИФК на превращенный м-ксилол в ксилольной фракции составил 94,5%.

Пример 8 (сравнительный). Опыт проводят в условиях примера 1, с той лишь разницей, что концентрацию Со-Мn катализатора на первой и второй ступенях окисления снижают в 1,2 раза и одновременно понижают температуру на 10°С. Полученные результаты показали на снижение конверсии алкил-бензолов на 1-й ступени с 90,5% до 80,1%, показатель цветности технической смеси ИФК-ТФК увеличился с 27°Н до 66°Н. Суммарная концентрация изомеров карбоксибензальдегидов возросла с 0,16% до 0,7%. Полученная техническая смесь ИФК-ТФК по качественным показателям непригодна для очистки способом, предложенным в заявленном изобретении.

Пример 9 (сравнительный). Опыт проводят в условиях примера 3, с той лишь разницей, что температуру окисления ксилольной фракции на первой и второй ступенях снижают на 20°С до 140°С и до 170°С соответственно. Полученные результаты показали, что в условиях пониженных концентраций катализатора при снижении температуры до указанных пределов уменьшается конверсия изомеров ксилола в ИФК-ТФК на первой ступени с 20,7% до 8,2%, на второй ступени с 92,0% до 88%, кроме того, возрастает содержание примесей (изомеров карбоксибензальдегида) в технической смеси ИФК-ТФК с 0,25% до 0,7%.

Пример 10. Опыт проводят в условиях примера 7, с той лишь разницей, что фильтрат, образованный после выделения из оксидата 2-й ступени ИФК и ТФК, содержащий смесь органических кислот, %: уксусной - 94,17, бензойной - 3,94, толуиловой - 0,26, фталевой - 0,49, терефталевой - 0,05, изофталевой - 0,97, формилбензойной - 0,12, упарили до остаточной концентрации СН3СООН 0,5%. Полученный концентрат ароматических кислот АК промывали водой в соотношении АК:Н2О=1:6, затем промытый осадок (АК) подвергли ректификации на колонке с 12 тарелками при температуре 180°С под остаточным давлением 20 мм рт.ст. При флегмовом числе 5 сверху колонны выделяли дистиллят - расплав бензойной кислоты, который подвергли охлаждению до 150°С на поверхности чешуиратора. Получены гранулы продукта, содержащего 99,6% бензойной кислоты с температурой плавления 121,5°С.

Пример 11. Опыт проводят в условиях примера 10, с той лишь разницей, что для выделения бензойной кислоты использовали фильтрат с пониженным содержанием ароматических кислот в жидкой части фильтрата, %: уксусной - 95,47, бензойной - 2,65, толуиловой - 0,08, фталевой - 0,70, терефталевой - 0,004, изофталевой - 0,96, формилбензойной - 0,1. После отгонки из фильтрата уксусной кислоты концентрат смеси ароматических кислот разбавили дистиллированной водой в соотношении АК:Н2O=1:3. Полученную смесь нагрели до 126°С и выдержали 12 мин, после чего охладили до 90°С и выделили выпавшую в осадок смесь ароматических кислот следующего состава, %: ИФК - 92, ТФК - 1; ФК - 5; БК - 2. Осветленный фильтрат - водный раствор бензойной кислоты, охладили с 90°С до 50°С. Охлажденную водную суспензию бензойной кислоты подвергали фильтрации. Получен продукт с незначительным понижением качества: содержание БК - 99,5%. Температура плавления - 121,4°С.

Пример 12. Опыт по получению и очистке изофталевой кислоты проводят в условиях примера 5, 5', 5", с той лишь разницей, что на стадии окисления концентрацию Со-Мn катализатора повышают с 1000 ppm до 1200 ppm, а температуру в реакторах 1-й и 2-й ступеней понижают на 20°С (от 165°С и 195°С до 145°С и 175°С соответственно).

В качестве исходного углеводородного сырья используют ксилольную фракцию (рафинат) ОАО «Уфанефтехим», имеющей компонентный состав, мас.%:

| 1) м-ксилол 67,72 | 4) о-ксилол 1,3 |

| 2) этилбензол 23,96 | 5) толуол 0,93 |

| 3) п-ксилол 0,11 | 6) нафтены и парафины 4,73 |

На стадии очистки ИФК концентрацию суспензии снижают с 25% до 15%, а температуру нагрева суспензии понижают с 220°С до 140°С.

Из полученных результатов, приведенных в таблице 1, следует, что при окислении в две ступени типичной ксилольной фракции промышленных установок с повышенным содержанием м-ксилола (67,72%) в условиях повышенной до 1200 ррm концентрации Со-Мn катализатора, температурный режим окисления может быть снижен на 20, при этом достигается повышенный выход ИФК (96%). Снижение концентрации суспензии на стадии очистки сырой смеси ИФК-ТФК с 25% до 15% позволяет понизить температурный процесс очистки с 220°С до 140°С. Это упрощает процесс первой ступени очистки в среде СН3СООН, снижает потери целевого продукта до 1% (таблица 2), а также позволяет повысить общий (суммарный по стадиям процесса) выход ИФК до 93,7% (таблица 3) при достижении требуемых качественных показателей очищенного продукта.

1. Способ получения чистой изофталевой кислоты и сопутствующих продуктов путем окисления смеси изомеров ксилола и содержащихся в ней моноалкилбензолов кислородсодержащим газом в среде уксусной кислоты в присутствии катализатора, включающего соли тяжелых металлов и галоидных соединений при повышенных температуре и давлении до определенной степени конверсии указанных изомерных смесей в изофталевую кислоту и сопутствующие продукты с последующей очисткой и разделением изофталевой кислоты и сопутствующих продуктов перекристаллизацией в растворителе, отличающийся тем, что процесс окисления осуществляют в две ступени с возрастающей по ступеням концентрацией Со-Мn катализатора, промотированного соединениями галоида в виде НВr в эквимолярном соотношении к металлам в интервале 800-1200 ppm, при температуре в пределе 150-200°С и дискретного ступенчатого понижения давления в интервале 1,8-1,2 МПа с градиентом перепада между ступенями 0,2-0,6 МПа; очистку и разделение смеси изофталевой и сопутствующих бензолкарбоновых кислот проводят в две ступени путем экстракции примесей рекристаллизацией в уксусной кислоте в температурном интервале 140-230°С на первой ступени с последующим выделением очищенной бинарной смеси изофталевой и терефталевой кислот и ее разделением на второй ступени методом растворения в воде при температуре 220-230°С и ступенчатой избирательной кристаллизацией и выделением терефталевой кислоты в температурном интервале 180-195°С, изофталевой кислоты в температурном интервале 60-100°С.

2. Способ по п.1, отличающийся тем, что в качестве исходного сырья используют ксилольную фракцию, содержащую, мас.%:м-ксилол 62-68, предпочтительно 65-68;этилбензол 20-27;п-ксилол 0,1-5,0, предпочтительно 0,1-2,5;о-ксилол 1,3-3,0, предпочтительно 1,3-2,5;толуол 0,4-2,5;алифатические и нафтеновые углеводороды С9-С11 4,5-5,6.

3. Способ по п.2, отличающийся тем, что на первой ступени окисления процесс осуществляют при температуре 150-170°С при давлении 1,8 МПа, превышающем упругость паров растворителя на 0,1-0,6 МПа.

4. Способ по п.3, отличающийся тем, что на второй ступени процесс окисления (доокисление) проводят при температуре 180-200°С в автотермическом режиме при давлении 1,5-1,6 МПа, соответствующее упругости паров растворителя и тепло реакции снимается за счет испарения растворителя (СН3СООН+Н2Ореакц.).

5. Способ по п.4, отличающийся тем, что окисление на первой ступени ведут в течение 30-35 мин до достижения в продуктах окисления стационарной концентрации изофталевой и терефталевой кислот 15-22%.

6. Способ по п.5, отличающийся тем, что окисление на второй ступени ведут в течение 25-35 мин до достижения концентрации ИФК и ТФК в выделенных при 100°С из оксидата продуктов окисления 90-98%.

7. Способ по п.6, отличающийся тем, что соотношение концентраций Сo-Мn катализатора на первой и второй ступен