Сополимер акриловой или метакриловой кислоты с их эфирами, функциональная добавка для цементных смесей и способ получения водных растворов сополимеров

Иллюстрации

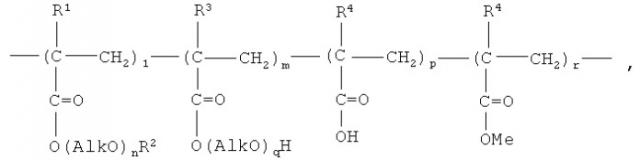

Показать всеНастоящее изобретение относится к сополимерам акриловой и метакриловой кислот с их эфирами. Описан сополимер акриловой или метакриловой кислоты с их эфирами общей формулы

где R1, R3, R4 - Н, СН3, R2 - C1-2 алкил, Alk - С2-3 алкилен, Me - щелочной металл, l=12-16, m=10-12, p=11-12, r=62-65, n=15-25, q=4-9. Также описана функциональная добавка для цементных смесей, содержащая сополимер акриловой или метакриловой кислоты с их эфирами и воду, отличающаяся тем, что в качестве сополимера акриловой или метакриловой кислоты с их эфирами добавка содержит указанный выше сополимер, при следующем соотношении ингредиентов, % мас.: сополимер 25-35, вода 65-75. Описан способ получения водного раствора указанного выше сополимера. Технический результат - высокий пластифицирующий эффект добавки, высокая скорость набора прочности образующегося цементного камня. 3 н.п. ф-лы, 1 табл.

Реферат

Изобретение относится к химии полимеров, а именно к сополимерам акриловой и метакриловой кислот с их эфирами и способам получения водных растворов этих сополимеров, которые могут использоваться в качестве бифункциональных добавок (суперпластификатор-диспергатор) к водным связующим (цемент, глина, известь, мел и другие) в строительстве, при добыче полезных ископаемых и др.

Экономическая целесообразность применения таких добавок определяется обеспечением возможности уменьшения соотношения вода: цемент и оптимизации набора прочности изделий и конструкций во времени.

Новое поколение суперпластификаторов-диспергаторов относится к синтетическим сополимерам на основе ненасыщенных карбоновых кислот, в основном акриловой и метакриловой, с их эфирами.

Известны сополимеры акриловой или метакриловой кислоты с их гидроксиалкиловыми эфирами (EP 0303747, C04B 24/26, 1989), алкокси- или гидроксиполиоксиалкиленовыми эфирами (US 4962173, C04B 24/16, 1990; US 5362324, C04B 24/26, 1994; EP 0976769, C04B 24/26, 2000; US 6034208, C08G 65/10, 2000; US 6384111, C08F 220/04, 2002). Частично нейтрализованные водные растворы этих сополимеров находят применение в качестве функциональных (преимущественно пластифицирующих) добавок к цементным смесям.

Наиболее близким к предложенному является сополимер акриловой или метакриловой кислоты с алкоксиполиоксиалкиленовым эфиром акриловой или метакриловой кислоты, в частности метоксиполиоксиэтиленовым эфиром метакриловой кислоты, и гидроксиалкиловым эфиром акриловой или метакриловой кислоты (ЕР 1734062, C08F 220/00, 2006). Известный сополимер получают в виде частично нейтрализованного водного раствора концентрацией 15-43%, который используют в качестве пластифицирующей добавки к цементным смесям. Эта добавка создает достаточно скромный, но хорошо сохраняющийся в течение 90 мин пластифицирующий эффект, почти не оказывая влияния на скорость набора прочности цементного камня в процессе его твердения.

Известны способы получения водных растворов сополимеров акриловой или метакриловой кислоты с их алкокси- или гидроксиполиоксиалкиленовыми эфирами путем сополимеризации мономеров в водной среде, в присутствии водорастворимого инициатора полимеризации и регулятора молекулярной массы, где одним из мономеров является акриловая или метакриловая кислота, а другим - алкокси- или гидроксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты (US 4962173, C04B 24/16, 1990; US 5362324, C04B 24/26, 1994; EP 0976769, C04B 24/26, 2000; US 6034208, C08G 65/10, 2000; US 6384111, C08F 220/04, 2002).

Наиболее близким к предложенному является известный способ получения водного раствора сополимера путем постепенного введения в воду при 75°С в течение 2 ч смеси мономеров, включающей

- акриловую или метакриловую кислоту,

- алкоксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты общей формулы

где R1 - Н, СН3,

R2 - С1-3 алкил,

Alk - C2-3 алкилен,

n=25-300,

- эфир акриловой или метакриловой кислоты, содержащий концевую гидроксильную группу (гидроксиалкиловый эфир),

и одновременного раздельного введения водных растворов инициатора полимеризации (персульфата аммония) и регулятора молекулярной массы (меркаптоэтанола), последующего постепенного введения в течение 30 минут дополнительного количества инициатора, выдержки при температуре полимеризации в течение 1 ч, повышения температуры до 95°С, постепенного введения в течение 30 минут дополнительного количества другого инициатора (перекиси водорода), выдержки при температуре полимеризации в течение 2 ч и частичной нейтрализации гидроксидом щелочного металла (EP 1734062, C08F 220/00, 2006).

Задачей, на решение которой направлено изобретение, является повышение эффективности применения сополимеров, обеспечивающих одновременно и высокий эффект пластификации цементной пасты, и удовлетворительный набор прочности образующегося цементного камня.

Для решения этой задачи предложен сополимер акриловой или метакриловой кислоты и их эфиров общей формулы

где R1, R3, R4 - H, CH3,

R2 - С1-2 алкил,

Alk - С2-3 алкилен,

Me - щелочной металл,

l=12-16,

m=10-12,

p=11-12,

r=62-65,

n=15-25,

q=4-9.

Для решения этой задачи предложена также функциональная добавка для цементных смесей, содержащая сополимер акриловой или метакриловой кислоты с их эфирами и воду, отличающаяся тем, что в качестве сополимера акриловой или метакриловой кислоты с их эфирами добавка содержит предложенный сополимер общей формулы

где R1, R3, R4 - Н, СН3,

R2 - С1-2 алкил,

Alk - C2-3 алкилен,

Me - щелочной металл,

l=12-16,

m=10-12,

p=11-12,

r=62-65,

n=15-25,

q=4-9,

при следующем соотношении ингредиентов, % мас.:

| Сополимер | 25-35 |

| Вода | 65-75 |

Для решения этой задачи предложен также способ получения водного раствора предложенного сополимера путем постепенного введения в воду при нагревании смеси мономеров, включающей акриловую или метакриловую кислоту, алкоксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты и эфир акриловой или метакриловой кислоты, содержащий концевую гидроксильную группу, и одновременного раздельного введения водных растворов инициатора полимеризации и регулятора молекулярной массы, выдержки при температуре полимеризации, последующего постепенного введения дополнительного количества инициатора, выдержки при температуре полимеризации и частичной нейтрализации гидроксидом щелочного металла, отличающийся тем, что в качестве алкоксиполиоксиалкиленового эфира акриловой или метакриловой кислоты используют алкоксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты общей формулы

где R1 - H, СН3,

R2 - С1-2 алкил,

Alk - С2-3 алкилен,

n=15-25,

в качестве эфира акриловой или метакриловой кислоты, содержащего концевую гидроксильную группу, используют гидроксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты общей формулы

где R3 - Н, СН3,

Alk - С2-3 алкилен,

q=4-9,

при мольном соотношении между алкоксиполиоксиалкиленовым эфиром акриловой или метакриловой кислоты, гидроксиполиоксиалкиленовым эфиром акриловой или метакриловой кислоты и акриловой или метакриловой кислотой (12-16):(10-12):(73-77), и реакционную смесь перед введением дополнительного количества инициатора выдерживают при температуре полимеризации в течение 15-30 мин.

Техническим результатом использования предложенного изобретения является совокупность высокого пластифицирующего эффекта и высокой скорости набора прочности цементного камня, а также возможность снижения соотношения вода: цемент, что позволяет обеспечить высокий уровень прочности готовых изделий и конструкций. Было обнаружено, что предложенный сополимер, полученный предложенным способом и содержащий фрагменты алкоксиполиоксиалкиленового и гидроксиполиоксиалкиленового эфиров акриловой или метакриловой кислоты с относительно малым количеством алкоксильных звеньев в полиоксиалкиленовой цепи, не только обеспечивает более высокий пластифицирующий эффект при использовании его раствора в качестве функциональной добавки к цементным смесям, но и придает смесям новое свойство - быстрый набор прочности.

Сущность изобретения иллюстрируется приведенными ниже примерами.

Пример 1

В реактор, снабженный рубашкой для обогрева и охлаждения, перемешивающим устройством, обратным холодильником, гильзой для замера температуры, загрузочной воронкой и тремя дозирующими устройствами, предназначенными для одновременного раздельного введения в зону реакции мономерной смеси и растворов инициатора и регулятора молекулярной массы, загружают 67,9 мас.ч. воды, включают перемешивающее устройство и нагревают содержимое реактора до 90°С. Затем в течение 4 часов, поддерживая температуру постоянной, в реактор через дозировочные устройства одновременно вводят: (1) 150,7 мас.ч. мономерной смеси, приготовленной из 83,31 мас.ч. воды, 40,29 мас.ч. (0,037 моль) метакрилового эфира метоксиполиэтиленгликоля (ММПЭГ) с числом этоксильных звеньев n=22, 9 мас.ч. (0,026 моль) монометакрилового эфира полиэтиленгликоля (МПЭГ) с числом этоксильных звеньев n=6 и 18,1 мас.ч. (0,210 моль) метакриловой кислоты (МАК; мольное соотношение ММПЭГ, МПЭГ и МАК составляет 14:10:76); (2) 21,06 мас.ч. 16%-ного водного раствора инициатора - персульфата аммония (ПСА; 5% от суммарной массы мономеров); (3) 18,25 мас.ч. 32%-ного водного раствора регулятора молекулярной массы - кристаллогидрата фосфината натрия (ФН; 8,7% от суммарной массы мономеров).

По окончании дозирования реакционную смесь выдерживают 20 минут при температуре полимеризации; на этом заканчивается основная стадия сополимеризации.

На стадии деполимеризации с целью исчерпания остаточных мономеров в реакционную смесь вводят в три приема с интервалом 20 мин 5,26 мас.ч. 16%-ного водного раствора ПСА (25% от первоначально введенного количества) и вновь выдерживают смесь в течение 60 мин, после чего охлаждают до ~30°С и проводят нейтрализацию добавлением 23,85 мас.ч. 30%-ного водного раствора гидроксида натрия. Степень нейтрализации карбоксильных групп при этом составляет 0,85.

Получаемый раствор сополимера содержит 25,2% основного вещества и не содержит остаточных мономеров (перманганатная проба дает нулевой результат). Сополимер, выделенный из раствора, содержит 0,68% гидроксильных групп, 2,11% карбоксильных групп, 70,5% эфирных групп. Удельная вязкость 2%-ного водного раствора сополимера составляет 0,418. Состав сополимера характеризуется также соотношением его звеньев l:m:r:p, где указанные символы обозначают число соответствующих звеньев в общей формуле сополимера.

Измерения показателей эффективности сополимера проводят с одновременным измерением показателей контрольных цементных смесей, не содержащих добавок испытуемого сополимера.

Оценку эффективности сополимера по показателю пластификации проводят на цементной смеси, приготовленной согласно ТУ 5730-001-96360128-2007 «Комплексная добавка с полифункциональными свойствами "БИНОМ"», следующим образом. 100 г цемента помещают в фарфоровую чашку. 0,6 мл полученного раствора сополимера, содержащего 0,15 г сополимера, разбавляют водой до 30 мл, смешивают с цементом (соотношение вода:цемент = 0,30) и перемешивают в течение 1 мин до получения однородной пасты. Полученной пастой заполняют мини-конус с диаметром основания 40 мм, установленный на стеклянной поверхности. Конус плавно снимают с отформованной смеси и после ее полного оседания под действием собственного веса замеряют диаметр расплыва цементного пятна на стекле с помощью линейки. Размер пятна является мерой пластифицирующей способности. Испытания проводят непосредственно после заполнения конуса и после выдержки смеси внутри конуса в течение определенных промежутков времени. Аналогично испытывают контрольную смесь без добавления сополимера.

При изменении соотношения вода:цемент соответственно изменяют количество воды, добавляемой к цементу.

Предел прочности цементного камня при сжатии определяют по ГОСТ 310.4-81 путем испытания образцов размером (4×4×16) см под прессом после хранения в течение заданного времени (1 сутки, 3 суток). Вычисляют относительное увеличение прочности как отношение прочностей исследованного и контрольного образцов.

Пластифицирующий эффект сополимера составляет 213 мм и хорошо сохраняется в течение 90 мин. Относительное увеличение прочности цементного камня при соотношении вода:цемент = 0,3 в суточном возрасте составляет 120%, в трехсуточном возрасте 141%. При уменьшении соотношения вода:цемент до 0,22 увеличение прочности в суточном возрасте составляет 173%.

Параметры способа, свойства полученного сополимера и цементной смеси, приготовленной с его применением, по этому и последующим примерам приведены в таблице.

Примеры 2-5. Сополимер получают и испытывают аналогично примеру 1, изменяя состав смеси мономеров и варьируя параметры процесса.

Примеры 6, 7. Сополимер получают и испытывают аналогично примеру 1, но при мольном соотношении между мономерами, выходящем за заявленные пределы.

Пример 8 (по прототипу). В условиях примера 5 из описания прототипа (ЕР 1734062) синтезирован раствор сополимера из 15% мол. ММПЭГ (с числом этоксильных звеньев n=130), 20% мол. гидроксиэтилакрилата и 65% мол. акриловой кислоты. Полученный водный раствор сополимера имел концентрацию 42,6%. Раствор был испытан в качестве добавки к цементному раствору по показателю пластичности и сохранению ее во времени, а также по набору прочности цементного камня в возрасте 1 и 3 суток при соотношении вода:цемент = 0,3 и суточной прочности при пониженном соотношении вода:цемент = 0,22.

| Условия синтеза, свойства сополимеров и цементных композиций | ||||||||

| № примера | ||||||||

| Показатель | 1 | 2 | 3 | 4 | 5 | 6 (сравн.) | 7 (сравн.) | 8 (прототип) |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Основная стадия сополимеризации | ||||||||

| Мономеры, мас.ч. на 100 мас.ч. смеси мономеров1 | ММПЭГ 59,8 | АМПЭГ 51,9 | ММПЭГ 62,5 | ММПЭГ 60,8 | ММПЭГ 56,2 | ММПЭГ 66,0 | ММПЭГ 53,0 | ММПЭГ 91,6 |

| МПЭГ 13,3 | МПЭГ 22,1 | АПЭГ 11,5 | МПЭГ 13,2 | МПЭГ 17,8 | МПЭГ 8,0 | МПЭГ 21,0 | ГЭА 3 | |

| МАК 26,9 | МАК 26,0 | МАК 26,0 | МАК 26,0 | АК 26,0 | МАК 26,0 | МАК 26,0 | АК 5,4 | |

| Число этоксильных групп | ||||||||

| - в (мет)акриловом эфире метоксиполиэтиленгликоля, n | 22 | 15 | 22 | 25 | 22 | 22 | 22 | 118 |

| - в моно(мет)акриловом эфире полиэтиленгликоля, q | 6 | 9 | 4 | 6 | 6 | 6 | 6 | 1 |

| Мольное соотношение между мономерами | 14:10:76 | 16:11:73 | 14:12:74 | 13:1,0:77 | 12:11:77 | 16:8:76 | 12:15:73 | 15:20:65 |

| Мольное отношение звеньев сополимера l:m:r:p | 14:10:64:12 | 16:11:62:11 | 14:12:62:12 | 13:10:65:12 | 12:11:65:12 | 16:8:64:12 | 12:15:62:11 | 15:20:55:10 |

| Температура сополимеризации, °С | 90 | 90 | 95 | 95 | 90 | 90 | 90 | 75 |

| Количество инициатора, % к сумме мономеров | 5 | 5 | 4 | 3 | 5 | 5 | 5 | 2,2 |

| Количество регулятора молекулярной массы, % к сумме мономеров | 8,7 | 7,0 | 6,0 | 9,0 | 8,0 | 8,7 | 8,7 | 0,3 |

| Продолжительность первой выдержки, мин | 20 | 15 | 30 | 20 | 30 | 20 | 20 | 60 |

| 1 ММПЭГ - метакриловый эфир метоксиполиэтиленгликоля; МПЭГ - монометакриловый эфир полиэтиленгликоля; АМПЭГ - акриловый эфир метоксиполиэтиленгликоля; АПЭГ - моноакриловый эфир полиэтиленгликоля; МАК - метакриловая кислота; АК - акриловая кислота: ГЭА - гидроксиэтилакрилат. |

| Продолжение таблицы | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Стадия деполимеризации | ||||||||

| Количество инициатора, % к его количеству в основной стадии | 25 | 20 | 25 | 25 | 15 | 25 | 25 | 35 |

| Продолжительность второй выдержки, мин | 60 | 60 | 70 | 80 | 90 | 60 | 60 | 120 |

| Свойства сополимера | ||||||||

| Степень нейтрализации | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | 0,85 | 0,7 |

| Содержание гидроксильных групп, % | 0,68 | 1,13 | 0,59 | 0,67 | 0,91 | 0,39 | 1,07 | 0,39 |

| Содержание эфирных групп, % | 70,5 | 71,8 | 71,8 | 71,5 | 70,5 | 72,4 | 62,5 | 92,9 |

| Содержание карбоксильных групп, % | 2,11 | 2,04 | 2,04 | 2,04 | 2,44 | 2,04 | 2,04 | 1,01 |

| Удельная вязкость 2%-ного водного раствора | 0,418 | 0,485 | 0,332 | 0,280 | 0,450 | 0,260 | 0,820 | 0,870 |

| Массовая доля сополимера в водном растворе, % | 25,2 | 25,8 | 25,4 | 35,0 | 25,7 | 26,1 | 25,9 | 42,6 |

| Свойства цементной композиции | ||||||||

| Количество сополимера, % к сухому цементу | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 | 0,15 |

| Пластифицирующий эффект - диаметр (мм) расплыва конуса с начальным диаметром 40 мм | ||||||||

| без выдержки2 | 213 | 205 | 210 | 208 | 210 | 160 | 148 | 1503 |

| после выдержки в течение 15 мин | 215 | 207 | 211 | 208 | 209 | 165 | 150 | 158 |

| 30 мин | 214 | 206 | 210 | 206 | 207 | 163 | 149 | 159 |

| 60 мин | 213 | 204 | 205 | 202 | 204 | 161 | 148 | 157 |

| 90 мин | 210 | 201 | 203 | 200 | 200 | 160 | 148 | 156 |

| Прочность цементного камня, % к контрольному образцу без добавки | ||||||||

| при отношении вода:цемент = 0,3 через 1 сутки/3 суток | 120/141 | 118/135 | 122/145 | 120/139 | 121/138 | 110/115 | 115/117 | 91/102 |

| при отношении вода:цемент = 0,22 через 1 сутки | 173 | 167 | 168 | 158 | 157 | 130 | 135 | 105 |

| 2 Для контрольного образца (без сополимера) диаметр конуса практически не изменяется. | ||||||||

| 3 Значения диаметра расплыва в описании прототипа (240-250 мм) получены при начальном диаметре конуса 200 мм, так что в относительных единицах пластифицирующий эффект, зафиксированный в описании прототипа, еще меньше, чем в примере 8. |

1. Сополимер акриловой или метакриловой кислоты с их эфирами общей формулы где R1, R3, R4 - Н, СН3,R2 - С1-2 алкил,Alk - С2-3 алкилен,Me - щелочной металл,l=12-16,m=10-12,p=11-12,r=62-65,n=15-25,q=4-9.

2. Функциональная добавка для цементных смесей, содержащая сополимер акриловой или метакриловой кислоты с их эфирами и воду, отличающаяся тем, что в качестве сополимера акриловой или метакриловой кислоты с их эфирами добавка содержит сополимер по п.1, при следующем соотношении ингредиентов, мас.%:

| Сополимер | 25-35 |

| Вода | 65-75 |

3. Способ получения водного раствора сополимера по п.1 путем постепенного введения в воду при нагревании смеси мономеров, включающей акриловую или метакриловую кислоту, алкоксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты и эфир акриловой или метакриловой кислоты, содержащий концевую гидроксильную группу, и одновременного раздельного введения водных растворов инициатора полимеризации и регулятора молекулярной массы, выдержки при температуре полимеризации, последующего постепенного введения дополнительного количества инициатора, выдержки при температуре полимеризации и частичной нейтрализации гидроксидом щелочного металла, отличающийся тем, что в качестве алкоксиполиоксиалкиленового эфира акриловой или метакриловой кислоты используют алкоксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты общей формулы где R1 - Н, СН3,R2 - С1-2 алкил,Alk - C2-3 алкилен,n=15-25,в качестве эфира акриловой или метакриловой кислоты, содержащего концевую гидроксильную группу, используют гидроксиполиоксиалкиленовый эфир акриловой или метакриловой кислоты общей формулы где R3 - Н, СН3,Alk - C2-3 алкилен,q=4-9,при мольном соотношении между алкоксиполиоксиалкиленовым эфиром акриловой или метакриловой кислоты, гидроксиполиоксиалкиленовым эфиром акриловой или метакриловой кислоты и акриловой или метакриловой кислотой (12-16):(10-12):(73-77), и реакционную смесь перед введением дополнительного количества инициатора выдерживают при температуре полимеризации в течение 15-30 мин.