Сополимеры этилена и пропилена, пригодные для модифицирования смазочных масел, и способ их получения

Иллюстрации

Показать всеПрисадки, улучшающие индекс вязкости смазочных масел, получают обработкой при перемешивании в условиях высокого сдвига композиции, включающей: (1) этилен-пропиленовый сополимер или тройной сополимер этилен-пропилен-несопряженный диен, (2) гидрированный блоксополимер поливиниларен - гидрированный сопряженный полидиен-поливиниларен, характеризующийся блочной структурой, в которой поливинилареновые цепи, предпочтительно полистирол, чередуются с цепями гидрированного полимера сопряженного диолефина, и (3) смазочное масло. Компонент (2) присутствует в концентрации от 1,5 до 20% мас., а компонент (3) присутствует в концентрации от 1,5 до 45% масс. Технический результат - получение маслонаполненной присадки с улучшенной стабильностью формы. 3 н. и 12 з.п. ф-лы, 6 ил., 1 табл.

Реферат

Изобретение относится к сополимерам этилена и пропилена, пригодным для модифицирования смазочных масел, и способу их получения.

Эластомерные сополимеры и тройные сополимеры этилена (далее обозначаемые как ЭП(Д)М) широко используют в качестве присадок для смазочных масел (в данной области обозначаемых термином «олефиновый сополимер» - ОСП), и их характеристики хорошо изучены.

При выборе продукта, который необходимо использовать в данной области, большое значение имеют аспекты, связанные с молекулярной массой, молекулярно-массовым распределением и содержанием этилена в присадках.

Молекулярная масса полимера способствует увеличению загущающей способности присадки, то есть способности увеличения вязкости масляной основы при высокой температуре. Однако чтобы гарантировать стабильность цепей при условиях высокого сдвига в смазанных деталях двигателя, обычно предпочтительны низкие молекулярные массы, которые сложно получить в установках для полимеризации.

С этой точки зрения может быть предпочтительно уменьшать молекулярную массу первичного полимерного продукта, полученного при стандартных условиях в установке для полимеризации.

Обычно ОСП продают производителям масел в виде концентрированного (от 7 до 12%) раствора полимера в масле, и, следовательно, способы уменьшения молекулярной массы полимера, разработанные в данной области, могут быть классифицированы следующим образом:

- включающие снижение молекулярной массы в растворе или в массе, при необходимости сопровождающееся растворением;

- включающие снижение молекулярной массы в массе и обеспечивающие рынок твердым ОСП, который можно использовать путем простого растворения.

Известные технологии деструкции в пластикаторе периодического действия, в которых полимерные основы подвергают термоокислительной обработке и последующему растворению в том же самом реакторе, относятся к первой категории. Другие способы, хорошо известные специалистам в данной области, основаны на механической деструкции стандартных полимеров в растворе. Иные способы включают стадию высокотемпературной экструзии, при которых полимер растворяют в масле прямо на выходе из экструдера (как описано в патенте США 4464493).

Осуществляемые в массе способы, в большинстве случаев с экструзией при высокой температуре и высоком сдвиге, в которых продукт извлекают в виде твердого вещества, относятся ко второй категории.

В этом случае, если преодолеваются известные проблемы, связанные с транспортировкой продуктов, имеющих низкую молекулярную массу и в большинстве случаев полностью аморфных, данный способ приводит к оптимальной производительности и также обеспечивает коммерческую привлекательность ОСП присадок вне географической области их производства (что представляет опасность в случае концентрированного раствора ОСП в масле).

Способ, который приводит к наиболее предпочтительному уменьшению молекулярной массы стандартных ЭП(Д)М для получения твердых ОСП, представляет собой неокислительный способ термомеханической деструкции при экструзии, описанный, например, в канадском патенте 911792.

Альтернативно, возможно осуществлять деструкцию в условиях, описанных в итальянской патентной заявке MI98A 002774, принадлежащей заявителю, то есть в присутствии вещества гидропероксидной природы при условиях высокого сдвига и умеренных температур по отношению к традиционной термомеханической деструкции.

Также известно, что возможно улучшить стабильность формы ОСП путем использования умеренных количеств блоксополимеров поливиниларен - гидрированный сопряженный полидиен - поливиниларен.

Наконец, возможно получать продукты с низкой молекулярной массой путем полимеризации. В этом случае получаемые таким образом продукты, обладающие теми же недостатками, которые описаны выше, могут создавать проблемы на различных стадиях извлечения продукта (отпарка, экструзия и т.д.). Эти производства обычно характеризуются низкой производительностью и частыми прерываниями процесса.

Хотя твердые ОСП имеют преимущества с точки зрения производительности и издержек логистики, для них, однако, требуется способ растворения, который является непростым.

Какой бы низкой ни была молекулярная масса, установка для растворения требует высоких температур (100-160°С) и большого времени растворения, от 3 до 7 часов. Установки для растворения также характеризуются тонкими и специфическими особенностями, которые относятся к системам перемешивания, диапазонам температур и другим характеристикам (отличающимся от технологии к технологии), что приводит к необходимости подбора подходящего аппарата для растворения для конкретной обработки.

Обычные резервуары с перемешиванием, используемые для получения конечного состава масла и других товарных продуктов на основе масла путем разбавления и перемешивания различных компонентов и присадок, определенно не подходят для обработки твердых ОСП.

Так или иначе логично предположить, что даже если не существует известного твердого ОСП, содержащего небольшое количество масла, в общем, можно облегчить растворение полимеров, содержащих масло, и в зависимости от количества масла можно прийти к тому, что потребуются не специфические, а, возможно, только модифицированные установки для растворения.

Однако получение сополимеров с низкой молекулярной массой, таких как ОСП, содержащих масло, является совсем не простым, и если бы продукт был аморфным, очевидно, существовали бы более критические аспекты.

Во-первых, поскольку присутствие масла делает сдвиг полимера менее эффективным в результате понижения вязкости из-за присутствия масла, это оказывает отрицательное воздействие на процесс термомеханической деструкции; эту трудность можно было бы в той или иной степени наблюдать в связи с количеством используемого масла и способностью экструзионной установки к увеличению скорости сдвига процесса.

Во-вторых, и это значительно более важно, конечный продукт, то есть маслонаполненный ОСП с низкой молекулярной массой, имел бы до некоторой степени пониженную размерную стабильность и в любом случае много хуже, чем продукт, полученный при отсутствии масла, который, даже если и является аморфным, тем не менее создает проблемы при извлечении гранул.

Другими словами, присутствие масла в ОСП усложняло бы извлечение продукта ниже по потоку после экструдера на стадии, которая является в любом случае критической.

Теперь неожиданно обнаружено, что при применении способа, который предусматривает использование небольшого количества блоксополимеров поливиниларен - гидрированный сопряженный полидиен - поливиниларен в сочетании с этилен-пропиленовыми (или этилен-пропилен-диеновыми) сополимерами, можно получать маслонаполненные ОСП, в которых преодолены критические аспекты и недостатки, упомянутые выше.

Фактически неожиданно обнаружено, что в отличие от обычного ОСП, в котором добавление масла вызывает сильное понижение стабильности формы, в случае ОСП, в котором присутствуют блоксополимеры поливиниларен - гидрированный сопряженный полидиен - поливиниларен, добавление масла позволяет получать ОСП, имеющие идентичную или только слегка пониженную стабильность формы, однако в любом случае более высокую, чем можно было бы логически ожидать на основании того, что можно наблюдать в системе ЭП(Д)М + масло, прежде всего, на основании уменьшения общей концентрации блоксополимера, которое обязательно вызывалось бы применением масла.

Так как добавление масла фактически не может изменить соотношение между ЭП(Д)М и блоксополимером (установленное посредством различных параметров, таких как свойства и стоимость присадки), оно неизбежно вызывало бы уменьшение общей концентрации самого блоксополимера.

Однако неожиданно было обнаружено, что ни влияние разбавления блоксополимера, ни увеличение текучести, обусловленное использованием масла, не вызывают значительного понижения стабильности формы конечного маслонаполненного ОСП. Было даже обнаружено, что в пределах более узкого диапазона концентрации масла достигается неожиданное улучшение стабильности формы полученной добавки по отношению к аналогичному продукту, не наполненному маслом.

Также неожиданно обнаружено, что при высокой скорости сдвига и в присутствии вещества гидропероксидной природы воздействие масла на процесс деструкции увеличивает или не уменьшает его эффективность. Наоборот, присутствие масла явно уменьшает эффективность обычного способа термодеструкции при экструзии.

В соответствии с этим в настоящем изобретении предложен способ получения присадок, улучшающих индекс вязкости (ПУИВ) смазочных масел, включающий обработку перемешиванием при условиях высокого сдвига композиции, содержащей (1) один или более чем один полимер ЭП(Д)М, (2) один или более чем один блоксополимер поливиниларен - гидрированный сопряженный полидиен - поливиниларен и (3) смазочное масло, причем компонент (2) присутствует в концентрации от 1,5 до 20% масс., наиболее предпочтительно от 3 до 9%, а компонент (3) присутствует в концентрации от 1,5 до 45% масс., наиболее предпочтительно от 3 до 25%. Указанный способ осуществляют при температуре предпочтительно от 150 до 400°С, наиболее предпочтительно от 180 до 320°С.

Масло, которое можно использовать согласно настоящему изобретению, по экономическим соображениям предпочтительно является минеральным маслом. Однако не исключается использование синтетических базовых масел.

Среди минеральных базовых масел предпочтительными являются парафиновые масла с температурой вспышки в закрытом тигле предпочтительно выше 150°С, более предпочтительно равной или выше 200°С.

Термин «высокий сдвиг» предпочтительно относится к скорости сдвига более 50 с-1, более предпочтительно более 400 с-1.

Масло предпочтительно подают после того, как оно абсорбировано блоксополимером, и используют при соотношении блоксополимер/масло от 1 до 5.

Данный способ предпочтительно осуществляют в присутствии вещества гидропероксидной природы, в данном случае температура областей высокого сдвига не должна превышать 260°С. Вещество гидропероксидной природы используют при концентрации от 0 до 8%, предпочтительно от 0,15 до 1%.

Среди веществ гидропероксидной природы предпочтительными являются трет-бутилгидропероксид, изоамилгидропероксид, кумилгидропероксид, изопропилгидропероксид.

Способ согласно изобретению можно предпочтительно осуществлять, используя обычные машины для переработки полимерных материалов, которые позволяют достигать указанных выше скоростей сдвига, например экструдер непрерывного действия, или предпочтительно двухшнековый экструдер, или экструдер типа «ko-kneter». Экструзионная установка обычно включает зону подачи, в которой весовые или объемные питатели-дозаторы дозируют различные компоненты и подают их на вход экструдера.

Экструдер, одношнековый, двухшнековый (с вращением в одном направлении или в противоположных направлениях) или «ko-kneter», нагревает и подает гранулы подаваемых продуктов в область перемешивания. Сочетание влияния температуры, перемешивания и сжатия продукта приводит к пластикации различных полимерных основ и, при продолжении и/или интенсификации процесса, к тесному перемешиванию и деструкции. Длительность процесса не превышает 150 с, предпочтительно 90 с, в противном случае происходит неуправляемая деструкция подаваемых материалов.

В простейшем воплощении настоящего изобретения, к которому относятся экспериментальные примеры, блоксополимер и масло соответствующим образом подают в ЭП(Д)М полимерную основу, однако возможно подавать блоксополимер и масло в отдельную область экструдера с последующей подачей ЭП(Д)М основы, достаточной, однако, для обеспечения тесного перемешивания.

Термин «ЭП(Д)М» относится как к ЭПМ (этилен-пропиленовым сополимерам), так и к ЭПДМ (тройным сополимерам этилен-пропилен-несопряженный диен), в которых массовое содержание этилена предпочтительно составляет от 85 до 40%, наиболее предпочтительно от 76 до 45%. Возможный несопряженный диен предпочтительно присутствует в максимальном количестве 12% масс., более предпочтительно 5% масс., и еще более предпочтительно 0%. Полимеры ЭП(Д)М предпочтительно обладают следующими свойствами:

- среднемассовая молекулярная масса (Mw) предпочтительно составляет от 70000 до 500000, наиболее предпочтительно от 90000 до 450000;

- полидисперсность, выраженная как Mw/Mn, предпочтительно составляет менее 5, наиболее предпочтительно от 1,8 до 4,9;

- соотношение индекса текучести расплава при массе нагрузки 21,6 кг и индекса текучести расплава при массе нагрузки 2,16 кг при температуре 230°С для обоих значений нагрузки составляет от 18 до 60, наиболее предпочтительно от 20 до 40.

Молекулярную массу Mw измеряют с помощью гель-проникающей хроматографии (ГПХ) с детектором показателя преломления.

В случае ЭПДМ диен предпочтительно выбирают из:

- диенов с линейной цепью, таких как 1,4-гексадиен и 1,6-октадиен;

- ациклических диенов с разветвленной цепью, таких как 5-метил-1,4-гексадиен, 3,7-диметил-1,6-октадиен, 3,7-диметил-1,7-октадиен;

- ациклических диенов с одним кольцом, таких как 1,4-циклогексадиен, 1,5-циклооктадиен, 1,5-циклододекадиен;

- диенов, имеющих конденсированные и соединенные мостиками алициклические кольца, таких как метилтетрагидроинден, дициклопентадиен, бицикло[2.2.1]гепта-2,5-диен; С1-С8-алкенил-, С2-С8-алкилиден-, С3-С12-циклоалкенил- и С3-С12-циклоалкилиденнорборнены, такие как 5-метилен-2-норборнен, 5-этилиден-2-норборен (ЭНБ), 5-пропенил-2-норборен.

В предпочтительном воплощении диеном является 5-этилиден-2-норборен (ЭНБ).

Способ согласно настоящему изобретению применяют как к аморфным, так и к полукристаллическим ЭП(Д)М полимерам и соответствующим смесям, предпочтительно смесям кристаллических ЭПМ с аморфными ЭПМ полимерами или к аморфным ЭПМ полимерам. Необходимо помнить, что аморфные ЭП(Д)М полимеры предпочтительно содержат от 62 до 40% масс. этилена, наиболее предпочтительно от 55 до 45% масс. С другой стороны, полукристаллический ЭП(Д)М предпочтительно характеризуется содержанием от 85 до 63% масс. этилена, наиболее предпочтительно от 76 до 68% масс.

Молекулярная масса ЭП(Д)М, подаваемых в процесс согласно настоящему изобретению, не представляет собой критический аспект. Однако предпочтительно, чтобы среднемассовая молекулярная масса составляла более 150000 во избежание проблем при подаче в экструдер. Превышение молекулярной массой значения 250000 не рекомендуется во избежание избыточного расхода энергии и для достижения максимально возможного сцепления двигателя экструдера.

Компонент, обозначенный как гидрированный блоксополимер, характеризуется блочной структурой, в которой поливинилареновые цепи, предпочтительно полистирольные, чередуются с цепями гидрированного сопряженного полидиолефина.

Обычно блоксополимеры, полученные путем постадийного анионного катализа, имеют структуру, хорошо известную специалистам в данной области. Они состоят из «мягкой» части и «твердой» части. Мягкую часть предпочтительно выбирают из гидрированного полибутадиена, гидрированного полиизопрена и гидрированного изопрен-бутадиенового сополимера.

С другой стороны, твердая часть состоит из участков поливинилареновой цепи.

В предпочтительном воплощении блоксополимер выбран из СЭБС, т.е. стирол/этилен-бутен/стирольных блоксополимеров.

Гидрированный блоксополимер, который можно использовать в способе согласно настоящему изобретению, содержит винилароматические звенья, предпочтительно стирол, предпочтительно в диапазоне от 15 до 50% масс. Этот продукт соответственно содержит от 85 до 50% масс., гидрированных звеньев сопряженных диолефинов, причем вышеупомянутые сопряженные диолефиновые звенья выбраны из бутадиена, изопрена, бутадиен-изопренового сополимера и соответствующих смесей. В случае бутадиена предпочтительно по меньшей мере 20% звеньев с 1,2-присоединением.

Молекулярная масса гидрированного блоксополимера предпочтительно составляет от 45000 до 250000, наиболее предпочтительно от 50000 до 200000.

Соотношение полимера ЭП(Д)М и блоксополимера может находиться в диапазоне предпочтительно от 98:2 до 80:20 в зависимости от стоимости гидрированных блоксополимеров, однако наиболее предпочтительно поддерживать это соотношение от 97:3 до 90:10.

Эти небольшие количества гидрированного блоксополимера могут также представлять то преимущество, что поскольку они не входят в конечный состав в достаточном количестве, чтобы влиять на характеристики, то выбор наиболее экономичного продукта с наилучшими характеристиками с точки зрения стабильности формы становится значительно более широким.

По этой причине способ согласно настоящему изобретению позволяет получить ОСП присадку, характеризующуюся тем, что она является маслонаполненной и обладает достаточной стабильностью формы, чтобы обеспечивать возможность использования стандартных машин для окончательной обработки пластмасс, а также позволяет извлекать полученный продукт.

Соответственно данное изобретение заключается в способе преобразования, в котором этиленовый сополимер или тройной сополимер, смешанный с гидрированным блоксополимером и маслом, подвергается обработке для уменьшения молекулярной массы при условиях высокого сдвига и высокой температуры.

Также возможно и предпочтительно осуществлять процесс деструкции при условиях, описанных в итальянской патентной заявке MI98A 002774, принадлежащей заявителю, то есть в присутствии вещества гидропероксидной природы при условиях высокого сдвига и при умеренной температуре по сравнению с традиционной термодеструкцией, таким образом достигая высокой эффективности деструкции, чтобы преодолеть вышеупомянутые проблемы, связанные с понижением эффективности деструкции в присутствии масла в обычном термомеханическом способе.

Наконец, можно осуществлять процесс деструкции в присутствии вещества гидропероксидной природы при условиях высокого сдвига и регулировать степень разветвления путем дозирования многофункционального винилового мономера.

В другом возможном воплощении настоящего изобретения способ согласно изобретению можно осуществлять в пределах заключительной стадии процесса производства получаемой полимерной основы. В этом случае весь полимер или предпочтительно его часть на стадии заключительной обработки (перед конечным формованием) удаляют из стандартного потока и направляют в машину для превращения, выбранную для способа согласно данному изобретению.

В изобретении также предложены присадки, улучшающие индекс вязкости смазочных масел и полученные описанным выше способом.

В изобретении также предложено применение описанной выше присадки, улучшающей индекс вязкости смазочных масел, для улучшения индекса вязкости смазочных масел в таком количестве, чтобы обеспечить концентрацию суммы ее компонентов (1) ЭПДМ и (2) блоксополимера от 0,2 до 5% масс. по отношению к общему количеству конечного состава смазочного масла.

Следующие примеры представлены для лучшего понимания настоящего изобретения лишь в качестве иллюстрации, не ограничивая данное изобретение.

ПРИМЕРЫ

Материалы:

DutralR CO058: этилен-пропиленовый сополимер - Polimeri Europa

48% масс. пропилена

ML (1+4) при 100°С=78

ИТР (L)=0,6 (индекс текучести расплава)

ИТР (Е)=0,3

EuropeneR SOL ТН 2315: сополимер СЭБС (SEBS) - Polimeri Europa

30% масс. стирола

Mw=170000

40% 1-2 присоединений бутадиена (винильные звенья)

Смазочное масло Agip на основе парафинового масла OBI 10

Температура вспышки в закрытом тигле = 215°С

Кинематическая вязкость = 62,5 сСт при 40°С

Все примеры выполняли с использованием двухшнекового экструдера с одним направлением вращения типа Maris TM35V с профилем шнека и скоростью вращения, такими, чтобы скорость сдвига составляла примерно 1000 с-1, а время протекания процесса - примерно 1 минуту (60 секунд).

Сравнительный пример 1

В двухшнековый экструдер типа Maris TM35V, L/D=32, максимальная температура 275°С, число оборотов в минуту (ЧОМ)=275, подавали следующую полимерную основу:

100% СО058.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е) и 230°С (L).

ИТР (Е)=6,0 г/10 мин,

ИТР (L)=11,4 г/10 мин.

Сравнительный пример 2

В двухшнековый экструдер типа Maris TM35V, L/D=32, максимальная температура 265°С, ЧОМ=275, подавали следующую полимерную основу:

96% СО058,

4% SOLTH2315.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е) и 230°С (L).

ИТР (Е)=6,0 г/10 мин,

ИТР (L)=11,8 г/10 мин.

Сравнительный пример 3

В двухшнековый экструдер типа Maris TM35V, L/D=32, максимальная температура 270°С, ЧОМ=275, подавали следующую полимерную основу:

96,4% СО058,

3,6% SOLTH 2315.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е) и 230°С (L).

ИТР (Е)=7,0 г/10 мин,

ИТР (L)=13,9 г/10 мин.

Пример 4

В двухшнековый экструдер типа Maris TM35V, L/D=32, максимальная температура 260°С, ЧОМ=275, подавали следующую полимерную основу:

86,4% СО058,

3,6% SOLTH 2315.

10% белого парафинового масла OBI 10

(соотношение между СЭБС и СО058 остается точно таким же, как в сравнительном примере 2).

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е) и 230°С (L).

ИТР (Е)=7,1 г/10 мин,

ИТР (L)=14,3 г/10 мин.

Путем добавления 10% масла в различные продукты (5), имеющие такой же состав, как в примере 1, получена калибровочная линия, которая позволила экстраполировать ИТР (Е) полимерной части примера 2.

ИТР (Е)=6,1 (экстраполяция).

При анализе составов и индексов текучести расплава сравнительных примеров 1-3 можно наблюдать следующее.

В сравнительном примере 1 аморфный ОСП в отсутствие СЭБС имеет такой же ИТР, как полимерная часть продукта примера 4.

В сравнительном примере 2 аморфный ОСП с той же концентрацией СЭБС имеет такой же ИТР, как у полимерной части продукта примера 4.

В сравнительном примере 3 аморфный ОСП с той же общей концентрацией СЭБС имеет такой же ИТР, как у продукта примера 4.

Конечно, было бы логично ожидать, что влияние масла приводило бы к значительному понижению стабильности формы продукта из-за эффекта текучести, вызванного маслом, а также из-за разбавления СЭБС.

Следовательно, можно ожидать, что продукт примера 4 явно отличается от продукта сравнительного примера 2 и в первом приближении аналогичен продукту сравнительного примера 3.

Более того, нельзя исключать, что продукт из-за влияния 10% масла может нейтрализовать влияние 4% СЭБС.

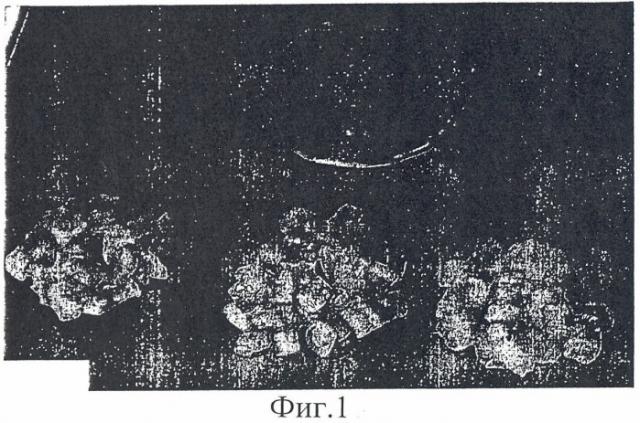

Различные кубики со стороной примерно 0,5 см были нарезаны из каждого каландрированного образца примеров от 1с (с = сравнительный) до 4 и затем были сложены так, чтобы образовать штабель пирамидальной формы. Штабеля кубиков затем хранили неделю при комнатной температуре.

Результат испытаний показан на фотографии фиг.1, на которой три штабеля спереди соответствуют примерам 2с, 4 и 3с, тогда как остатки штабеля примера 1с расположены сзади.

Это в полной мере демонстрирует, что влияние масла не нейтрализует влияния СЭБС.

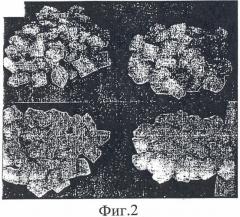

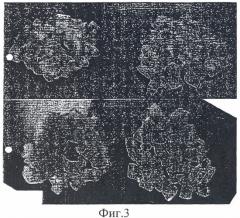

На фиг.2 сравнивают штабеля, полученные из продуктов примеров 4 (слева) и 3с (справа). Фотографии в верхней части фиг.2 относятся к верхней части штабелей, а фотографии в нижней части фиг.2 относятся к перевернутому штабелю.

Можно легко наблюдать без возможности ошибиться, что даже если продукт согласно изобретению имеет ту же текучесть (кажущуюся молекулярную массу), он показывает выраженное улучшение стабильности формы.

С другой стороны, на фиг.3 сравнивают штабеля продуктов примера 2с (слева) и примера 4 (справа). Несмотря на различную концентрацию СЭБС и различную текучесть (ИТР) (благодаря которой, например, продукт примера 2с является значительно более стабильным, чем продукт примера 3с) два продукта не имеют очевидных различий по стабильности формы или все же не настолько очевидных, как различия среди примеров, показанных на фиг.2.

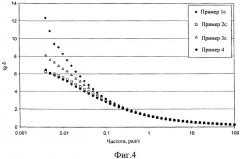

Для того чтобы подтвердить эти наблюдения, были проведены испытания методом динамомеханического анализа (ДМА) при температуре 40°С с разверткой по частоте от 3·10-3 до 100 рад/с.

Изменение tg δ в зависимости от частоты для продуктов примеров 1с-4 показано на фиг.4. Наблюдения, проводимые со штабелями кубиков, подтвердились, так же как и большое отличие продукта примера 3с от продукта примера 4, который заметно не отличается от продукта примера 2с.

Наиболее очевидный аспект этих данных относится к влиянию концентрации СЭБС. Как и ожидалось, при снижении содержания СЭБС с 4 до 3,6% стабильность формы претерпевает явное ухудшение (что очевидно из сравнения примеров 2с и 3с, и которое также можно оценить из сравнения примеров 1с и 2с).

Наоборот, при переходе от 4 до 3,6% СЭБС с добавлением масла (10%) это ухудшение стабильности формы не наблюдается или, по меньшей мере, проявляется намного меньше.

В примерах 5-7 наглядно показано, что при высокой скорости сдвига и в присутствии вещества гидропероксидной природы влияние масла на процесс деструкции увеличивает или же не снижает его эффективность. Напротив, эффективность простого способа термодеструкции при экструзии в присутствии масла заметно снижается.

Следовательно, желательно использовать предложенный способ деструкции для получения маслонаполненных ОСП, имеющих относительно низкую молекулярную массу.

Сравнительный пример 5

В двухшнековый экструдер типа Maris TM35V, L/D=32, используя те же температурные условия, что и в примере 4, при максимальной температуре 260°С, ЧОМ=275, подавали следующую полимерную основу:

96% CO058

4% SOLTH 2315.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е) и 230°С (L).

ИТР (Е)=8,1 г/10 мин,

ИТР (L)=16,7 г/10 мин.

Это демонстрирует, что влияние масла на деструкцию снижает эффективность.

Сравнительный пример 6

В двухшнековый экструдер типа Maris TM35V, L/D=32, при максимальной температуре 200°С, ЧОМ=275, подавали следующую полимерную основу:

96 частей СО058,

4 части SOLTH 2315.

0,9 частей трет-бутилгидропероксида (ТВНР) в виде 70% водного раствора.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е).

ИТР (Е)=7,5 г/10 мин.

Пример 7

В двухшнековый экструдер типа Maris TM35V, L/D=32, используя те же температурные условия, что и в примере 6с, при максимальной температуре 200°С, ЧОМ=275, подавали следующую полимерную основу:

86,4 частей СО058,

3,6 части SOLTH 2315.

10 частей белого парафинового масла OBI 10,

0,9 частей ТВРН в виде 70% водного раствора.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е).

ИТР (Е)=10,2 г/10 мин,

ИТР (Е)=8,0 г/10 мин (экстраполяция).

Это демонстрирует, что даже если влияние масла на традиционную деструкцию может уменьшить эффективность, то путем применения технологии, которая предусматривает использование гидропероксида, в дополнение к достижению известной эффективности (деструкция происходит при 200°С, а не при 260°С) влияние присутствия масла в способе разложения нейтрализуется или даже становится противоположным.

Сравнительный пример 8

180 г продукта сравнительного примера 2 пластицировали на открытом смесителе, имеющем регулируемые термостатом валки при 130°С с зазором 1,4 мм, а затем подавали 20 г парафинового масла OBI 10. Перемешивание продолжали в течение 12 минут (согласно технологии сильно уплотняющего перемешивания), пластифицируя продукт на поверхности валка, отрезая его и вновь пропуская между валками по меньшей мере 12 раз для полного перемешивания.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е).

ИТР (Е)=6,9 г/10 мин.

Этот продукт можно легко сравнить с примером 4 согласно изобретению и сравнительным примером 3.

Был выполнен динамомеханический анализ (ДМА) при температуре 40°С с разверткой по частоте от 3·10-3 до 100 рад/с.

Изменение tg δ в зависимости от частоты для продуктов примера 8с в сравнении с продуктами примеров 3с и 4 показано на фиг.5.

Неожиданно подтвердилось, что простое перемешивание масла с предварительно полученным путем деструкции продуктом ЭПМ + СЭБС не приводит к той же размерной стабильности, что у продукта, полученного при соответствующей деструкции смеси СЭБС + ЭПМ + масло (при концентрациях, указанных в формуле изобретения).

Напротив, подтверждено, что продукт примера 8с является аналогичным продукту сравнительного примера 3, характеризующемуся той же текучестью (ИТР) и той же общей концентрацией СЭБС.

Из полученных таким образом данных в настоящее время кажется чрезвычайно вероятным, что способ, являющийся предметом настоящего изобретения, может даже увеличить (для содержания масла менее 10%) стабильность формы полученного продукта с той же молекулярной массой и соотношением ЭПМ/СЭБС.

Пример 9

В двухшнековый экструдер типа Maris TM35V, L/D=32, при максимальной температуре 265°С, ЧОМ=275, подавали следующую полимерную основу:

90,1 частей СО058,

3,3 части SOLTH 2315,

6,6 частей белого парафинового масла OBI 10.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е).

ИТР (Е)=6,9 г/10 мин,

ИТР (Е)=6,5 г/10 мин (экстраполяция).

Пример 10

В двухшнековый экструдер типа Maris TM35V, L/D=32, при максимальной температуре 275°С, ЧОМ=275, подавали следующую полимерную основу:

90,1 частей СО058,

3,3 части SOLTH 2315,

6,6 частей белого парафинового масла OBI 10.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е).

ИТР (Е)=8,5 г/10 мин,

ИТР (Е)=7,4 г/10 мин (экстраполяция).

Пример 11

В двухшнековый экструдер типа Maris TM35V, L/D=32, при максимальной температуре 270°С, ЧОМ=275, подавали следующую полимерную основу:

92,5 частей СО058,

3,4 части SOLTH 2315,

5,1 частей белого парафинового масла OBI 10.

Извлекали продукт, который далее перемешивали в открытом смесителе при 130°С.

Для этого продукта определяли индекс текучести расплава при массе нагрузки 2,16 кг и температуре 190°С (Е).

ИТР (Е)=7,9 г/10 мин,

ИТР (Е)=7,2 г/10 мин (экстраполяция).

Продукты примеров 9, 10 и 11 характеризуются таким же или немного меньшим содержанием СЭБС (по отношению к общему содержанию полимеров), чем в сравнительном примере 3 (3,6% СЭБС).

Продукты сравнительных примеров 9 и 10 характеризуются содержанием СЭБС 3,53% по отношению к общему содержанию полимеров, тогда как продукт примера 11 имеет 3,58% СЭБС по отношению к общему содержанию полимеров.

Были проведены испытания на стабильность, полностью аналогичные тем, что приведены на фиг.1-3, которые показали аналогичное поведение продуктов примеров 9-11.

Помимо неочевидного различия в текучести (индекс расплава), они фактически все имели очень близкое содержание СЭБС как по абсолютной величине, так и по отношению к полимеру.

Эти продукты имеют намного лучшую стабильность формы по сравнению с продуктом сравнительного примера 3, как показано на фиг.6 для продукта примера 9.

На фиг.6 фактически показана фотография штабеля, образованного продуктом примера 9 как в верхней части (слева), так и в нижней части (справа). Можно ясно видеть, что продукт примера 9, и следовательно, также примеров 10 и 11 обладает лучшей стабильностью формы по отношению к сравнительным примерам, что совершенно очевидно при сравнении этих изображений штабеля по сравнению с продуктом сравнительного примера 3, показанным на фиг.1 и 2.

Следовательно, это показывает, что применение масла в сочетании с СЭБС не только позволяет поддерживать существенную размерную стабильность маслонаполненного продукта, который благодаря присутствию масла можно растворить за меньшее время или при менее рискованной температуре или условиях перемешивания, но при более ограниченных концентрациях масла можно даже улучшить стабильность формы продукта с тем же содержанием СЭБС (по отношению к полимеру) и текучестью.

Следовательно, способ согласно настоящему изобретению позволяет получать маслонаполненные продукты с чрезвычайно низкой молекулярной массой, характеризующиеся стабильностью формы, которая в любом случае является достаточной для их обработки на окончательной линии экструзионной установки. В пределах более ограниченного диапазона содержания масла (до соотношения между маслом и СЭБС примерно 2,5) получено улучшение размерной стабильности маслонаполненного конечного продукта по отношению к сравнительному продукту.

При снижении процентного содержания масла по отношению к полимеру преимущества в растворении продукта естественным образом ограничиваются (но не отменяются), однако стабильность формы вследствие этого возрастает, улучшая продукт по отношению к соответствующему не содержащему масла продукту.

ОЦЕНКА В КАЧЕСТВЕ ПУИВ (ПРИСАДКИ, УЛУЧШАЮЩЕЙ ИНДЕКС ВЯЗКОСТИ)

Для оценки низкотемпературных свойств продукты примеров 4 и 10 растворяли в сравнительном масле SN 150, содержащем 0,3% присадки ДТЗ (депрессор температуры застывания). Базовое масло SN 150 обладает следующими характеристиками:

кинематическая вязкость KB при 100°С=5,3 сСт;

температура затвердевания = -36,5°С (температура застывания = -36°С).

«Температура затвердевания» представляет собой температуру замерзания, определяемую посредством прибора автоматического сканирования температуры. Температура застывания равна температуре затвердевания, но примерно до трех градусов выше.

Для иллюстрации исследовали промышленный аморфный продукт (полимер А), обладающий практически такой же молекулярной массой, как продукт примера 10, и обозначенный «продукт А».

| Температура затвердевания, °С | КB при 100°С, сСт | Индекс вязкости | |

| Сравнительное базовое масло | -36,5 | 5,3 | 98 |

| Раствор 1,0% примера 4 | -36,2 | 10,2 | 139 |

| Раствор 1,0% примера 10 | -36,3 | 9,6 | 136 |

| Раствор 1,0% продукта А | -36,0 | 9,5 | 135 |

| Раствор 1,8% примера 4 | -35,7 | 17,1 | |

| Раствор 1,8% примера 10 | -35,9 | 15,5 |

Концентрации продуктов примеров 10 и 4 выражены как массовые концентрации полимера (активная часть), следовательно, масло OBI 10 исключают из расчетов присадки (например, 1,8% раствор полимера примера 4 в масле изготавливали путем растворения 2% продукта примера 4).

Из сравнительных данных можно сделать вывод, что продукт, полученный согласно настоящему изобретению, можно без особых противопоказаний использовать как присадку УИВ для смазочных масел, имеющую тем не менее низкотемпературные свойства, совпадающие с аморфными продуктами (температура застывания абсолютно такая же, как температура базового масла, содержащего ДТЗ, то есть не существует никакого отрицательного влияния); это наблюдение также остается справедливым, когда концентрация полимера в масле значительно возрастает (1,8%).

Эти экспериментальные данные подтверждают, что при введении небольшого количества сополимера типа СЭБС и парафинового масла не существует никаких очевидных противопоказаний для конечного применения.

1. Способ получения присадок, улучшающих индекс вязкости смазочных масел, который включает обработку перемешиванием при условиях высокого сдвига композиции, включающей:(1) этилен-пропиленовый сополимер или тройной сополиме