Способ вакуумирования стали

Иллюстрации

Показать всеИзобретение относится к металлургии и может быть использовано при внепечном рафинировании стали. Способ включает погружение вакуумной камеры с двумя цилиндрическими патрубками в сталеразливочный ковш, понижение давления с помощью вакуумных насосов, подачу аргона в один из патрубков с прерыванием потока аргона ультразвуковыми колебаниями. Поток аргона подают через трубки-фурмы, установленные в двух или более рядах по вертикали. Через трубки-фурмы по крайней мере одного ряда в поток аргона вводят ультразвуковые колебания с частотой 20-45 кГц при остаточном давлении в вакуумной камере 2,0-0,2 мм рт.ст. с помощью газодинамических, или магнитострикционных, или электрострикционных генераторов. В вакуумную камеру дополнительно до ввода в поток аргона ультразвуковых колебаний подают кислород через одну и более фурм с акустическими колебаниями частотой 0,5-10 кГц с помощью устройств, создающих отрывные течения и скачки уплотнения. Использование изобретения обеспечивает увеличение скорости и глубины рафинирования стали от вредных элементов. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к черной металлургии и может быть использовано при внепечном рафинировании стали путем циркуляционного вакуумирования.

Известны различные способы циркуляционного вакуумирования с дополнительной обработкой расплава в процессе вакуумной обработки, позволяющие интенсифицировать процесс или повысить его эффективность.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому способу (прототипом) является способ вакуумирования стали, включающий погружение вакуумной камеры с двумя цилиндрическими патрубками в сталеразливочный ковш, понижение давления с помощью вакуумных насосов, подачу аргона в один из патрубков с прерыванием потока аргона ультразвуковыми колебаниями, генерируемыми газодинамическими генераторами, основанными на принципе резонатора Гартмана [Сизов A.M. Газодинамика и теплообмен газовых струй в металлургических процессах. М.: Металлургия, 1987. - С.162-163].

Недостатком этого способа является то, что общее увеличение удельной скорости дегазации расплава зависит от площади контактной поверхности раздела «металл - газ» и при обработке струи металла ультразвуковыми колебаниями только во всасывающей трубе является относительно незначительным.

Задачей на решение, которой направлено предлагаемое изобретение, является увеличение эффективности дегазации расплавленной стали при минимальных энергозатратах за счет увеличения поверхности раздела жидкой и газообразной фаз в вакуумной камере.

Техническим результатом изобретения является увеличение глубины и скорости дегазации.

Указанная задача решается тем, что в способе вакуумирования стали, включающем погружение вакуумной камеры с двумя цилиндрическими патрубками в сталеразливочный ковш, понижение давления с помощью вакуумных насосов, подачу аргона в один из патрубков с прерыванием потока аргона ультразвуковыми колебаниями, согласно изобретению поток аргона подают через трубки-фурмы, установленные в 2 или более рядах по вертикали, а через трубки-фурмы, по крайней мере, одного ряда в поток аргона вводят ультразвуковые колебания с частотой в пределах 20-45 кГц при остаточном давлении в вакуум-камере 2,0-0,2 мм рт.ст. с помощью газодинамических, или магнитострикционных, или электрострикционных генераторов.

Кроме того, в вакуумную камеру дополнительно до ввода в поток аргона ультразвуковых колебаний подают кислород через одну и более фурму с акустическими колебаниями частотой 0,5-10 кГц с помощью устройств, создающих отрывные течения и скачки уплотнения.

Дегазация стали при вакуумной обработке определяется интенсивностью перемешивания металла и его удельной поверхностью, поэтому любые способы, увеличивающие удельную поверхность раздела, способствуют увеличению скорости и полноты дегазации расплава.

Под действием ультразвука растворенный газ сначала выделяется в виде пузырьков в зонах разрежения ультразвуковых волн, после чего пузырьки соединяются и при достижении достаточно большого размера всплывают на поверхность. При воздействии ультразвука в расплаве возникает кавитация: в образованные кавитационные пустоты проникает растворенный газ. При захлопывании кавитационных пузырей этот газ не успевает снова раствориться в металле и образует газовые пузырьки. Зародыши газовых пузырьков образуются в полупериод разрежения при распространении упругих ультразвуковых колебаний в расплаве, т.к. при уменьшении давления растворимость газов уменьшается. После этого газовые пузырьки под влиянием колебательных движений коагулируют и, достигая определенных размеров, всплывают.

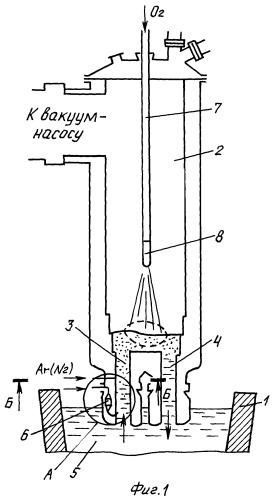

Пример реализации предлагаемого способа иллюстрируется на фиг.1-3.

На фиг.1 представлен циркуляционный вакууматор.

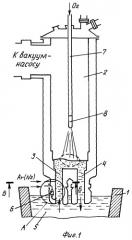

На фиг.2 представлен вид А.

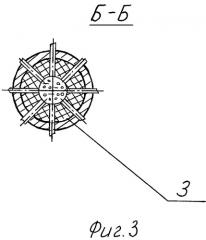

На фиг.3 представлен разрез Б-Б.

Позициями (фиг.1-3) обозначены: 1 - ковш, 2 - вакуумная камера, 3 - всасывающий патрубок, 4 - сливной патрубок, 5 - расплавленный металл, 6 - генератор (газодинамический, или магнитострикционный, или электрострикционный), 7 - фурма, 8 - устройство, создающее отрывные течения и скачки уплотнения.

Способ осуществляют следующим образом.

Ковш 1 устанавливают под вакуумную камеру 2, в него погружают оба патрубка, один из которых всасывающий 3, а другой - сливной 4. Затем включается вакуум-насос, и расплавленный металл 5, вследствие разности давлений между вакуумной камерой 2 и атмосферой, поднимается по обоим патрубкам на барометрическую высоту. Одновременно в нижнюю часть всасывающего патрубка 3 начинают вдувать аргон, который, поднимаясь вверх и увеличиваясь постепенно в объеме, образует газометаллическую эмульсию. Эта эмульсия, образуя высокий бурун над всасывающим патрубком 3, врывается в вакуумную камеру 2, где дегазируется. Наличие большого количества аргона способствует созданию огромной дополнительной реакционной поверхности, интенсифицируя процесс дегазации расплавленного металла 5. Из сливного патрубка 4 дегазированный металл, попадая снова в ковш 1, смешивается с находящимся в нем расплавленным металлом 5, несколько разбавляя содержание газов. Скорость циркуляции металла через вакуумную камеру 2, регулируемую количеством вдуваемого аргона, рассчитывают так, чтобы за 1 мин через вакуумную камеру 2 прошло из ковша 1 25-30% всего расплавленного металла 5, при этом процесс трехкратной обработки металла продолжается 10-20 мин. Скорость удаления примесей зависит от поверхности раздела «металл - газ», содержания удаляемой примеси и остаточного давления в вакуумной камере. Скорость удаления примесей падает с уменьшением содержания удаляемых примесей. Для компенсации снижения скорости удаляемых примесей при достижении остаточного давления 2 мм рт.ст. в поток аргона вводят ультразвуковые колебания, увеличивающие поверхность раздела «металл - газ», и понижают остаточное давление.

Для увеличения степени обезуглероживания в вакуумную камеру 2 дополнительно до ввода в поток аргона ультразвуковых колебаний подают кислород через одну или более фурму 7 с акустическими колебаниями частотой 0,5-10 кГц с помощью устройств, создающих отрывные течения и скачки уплотнения.

Изобретение дает возможность повысить эффективность дегазации расплавленной стали, удаления из нее углерода и неметаллических включений при минимальных энергозатратах за счет увеличения поверхности раздела жидкой и газообразной фаз в вакуумной камере. Техническим результатом изобретения является увеличение скорости и глубины рафинирования от вредных элементов (углерод, водород, неметаллические включения и др.).

1. Способ вакуумирования стали, включающий погружение вакуумной камеры с двумя цилиндрическими патрубками в сталеразливочный ковш, понижение давления с помощью вакуумных насосов, подачу аргона в один из патрубков с прерыванием потока аргона ультразвуковыми колебаниями, отличающийся тем, что поток аргона подают через трубки-фурмы, установленные в двух или более рядах по вертикали, а через трубки-фурмы по крайней мере одного ряда в поток аргона вводят ультразвуковые колебания с частотой 20-45 кГц при остаточном давлении в вакуумной камере 2,0-0,2 мм рт.ст. с помощью газодинамических, или магнитострикционных, или электрострикционных генераторов.

2. Способ по п.1, отличающийся тем, что в вакуумную камеру дополнительно до ввода в поток аргона ультразвуковых колебаний подают кислород через одну и более фурм с акустическими колебаниями частотой 0,5-10 кГц с помощью устройств, создающих отрывные течения и скачки уплотнения.