Защитное покрытие

Иллюстрации

Показать всеИзобретение относится к области защиты металлов от коррозии, в частности к области защиты низколегированных и низкоуглеродистых сталей от коррозии в минерализованных водных средах, содержащих растворенный кислород и углекислый газ. Защитное покрытие включает наноструктурированный защитный слой ингибитора коррозии N-гетероциклической алкилфосфоновой кислоты и второй наружный слой, состоящий из эпоксидного полимера, при этом второй наружный слой получен из смеси состава, мас.%: мономер эпоксидной смолы Э-40 68,0-72,0; толуол 18,0-20,0; дибутилфталат (ДБФ) 2,0-4,0; упомянутый ингибитор коррозии 2,0-4,0; полиэтиленполиамин (ПЭПА) 4,0-6,0. Технический результат: повышение эффективности защиты металлов от всех видов коррозии, повышение долговечности и прочности сцепления. 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к области защиты металлов от коррозии, в частности к области защиты от коррозии в минерализованных водных средах, содержащих растворенный кислород и углекислый газ, а именно к защите конструкционных материалов трубопроводов, металлоконструкций промышленного назначения, оборудования, сооружений транспортной инфраструктуры, изготовленных из низколегированных и низкоуглеродистых сталей.

Во всех промышленно развитых странах потери от коррозионного разрушения металлов весьма велики. Косвенные убытки, возникающие при авариях по коррозионным причинам, превышают прямые убытки.

Согласно эксплуатационным данным средний срок службы промышленных металлоконструкций вместо 10 лет по нормативным срокам в условиях, когда они подвержены коррозии, сокращается до 2-3 лет. Для продления срока службы металлоконструкций и труб в условиях, способствующих возникновению коррозии, широко используются защитные покрытия.

В настоящее время широко известно применение защитных покрытий различных структур и составов.

Известен [патент РФ 2334158, МПК F16L 58/00, опубл. 20.09.2008 г.] состав для защитного покрытия, включающий тиокол, технический углерод, термореактивную смолу, пластификатор и дифенилгуанидин, отличающийся тем, что в качестве термореактивной смолы он содержит модифицированную эпоксидную диановую смолу, в качестве пластификатора - бензилбутилфталат и дополнительно содержит диоксид марганца и органический растворитель при следующем соотношении компонентов, мас.ч.:

Тиокол 55-75

Технический углерод 20-42

Модифицированная эпоксидная диановая смола 3-5

Бензилбутилфталат 35-50

Дифенилгуанидин 1-9

Диоксид марганца 45-64

Органический растворитель 25-40.

Недостатком такого состава является необходимость использования большого количества компонентов. Кроме того, в данном патенте не приводятся данные об эффективности покрытия в условиях локальной коррозии.

Для защиты металлических изделий от коррозии предложен способ [Патент США №3249447, МПК B05D 7/14, опубл. 03.05.1966], который заключается в нанесении на металлическое изделие пленки композиции, состоящей из высыхающего органического покрывного материала - краски, лака эмали (75,0-99,9%) и диароматического фосфината многовалентного металла - кальция, хрома, железа (0,1-25,0%). Ароматическим радикалом в диароматическом фосфинате может быть фенил-, алкилзамещенный фенил-радикал (C1-C6) и др. Защитные свойства композиционного материала обусловлены улучшением адгезии пленки к металлу и уменьшением ее проницаемости для воды и кислорода.

Однако эта композиция применяется для защиты металлов только от общей коррозии и эффективность такой защиты невысока (50-60%).

Известен [патент РФ 2355821, МПК C23F 11/14, опубл. 20.05.2009] состав для защиты металлов от коррозии и солеотложений, включающий триполифосфат натрия и азотсодержащие соединения, отличающийся тем, что в качестве азотсодержащих соединений он содержит бензотриазол и борат этаноламина при следующем соотношении компонентов, мас.%:

Триполифосфат натрия - 10,0-20,0

Бензотриазол - 30,0-40,0

Борат этаноламина - 40,0-60.

Однако такие защитные составы используются в основном для борьбы с образованием солеотложений, и в меньшей степени для борьбы с коррозией.

Известна система защитного покрытия для защиты металлического объекта [патент РФ 2341376, МПК В32В 3/02, опубл. 03.06.2003], когда система наложена на объект. Система представляет собой покрытие, включающее первый слой, имеющий первую и вторую лицевую стороны и содержащий материал, поглощающий влагу, и второй слой, непроницаемый для жидкости, и источник ингибитора коррозии.

Данное защитное покрытие представляет собой двойное покрытие на основе синтетических тканей с добавкой ингибитора, что существенно ограничивает область его применения и практически невозможно использовать его для защиты трубопроводов.

Следует отметить, что во всех представленных выше патентах защитные покрытия используются исключительно для защиты от общей коррозии.

Прототипом предлагаемого изобретения является покрытие [патент РФ 2348741, МПК С23С 30/00, опубл. 26.01.2007], которое относится к наноструктурированным покрытиям для нержавеющей стали и может быть использовано при эксплуатации нержавеющей стали в качестве материалов конструкционного и технологического назначения нефтехимической промышленности. Покрытие содержит слой из нитрида титана и промежуточный слой из карбида кремния толщиной от 5 до 10 нм. Слой из нитрида титана имеет толщину от 25 до 50 нм, а слой из карбида кремния - от 5 до 10 нм. Покрытие имеет общую толщину 30-60 нм и суммарный состав, мас.%: SiC 16,6 и TiN 83,4. Технический результат - увеличение коррозионной стойкости материалов при работе в кислых средах и при повышенных температурах.

Недостатком этого покрытия является сложный многокомпонентный состав и сложная технология нанесения неорганических наноматериалов, особенно на поверхность неправильной формы. Это приводит к значительному удорожанию предлагаемых защитных покрытий, особенно для магистральных трубопроводов. Кроме того, не подтверждена эффективность защитного действия этих покрытий в условиях локальной коррозии.

Перед авторами стояла задача разработки покрытия, которое отличается эффективностью защиты поверхности металлов от всех видов коррозии, прочностью сцепления с поверхностью металлов и долговечностью.

Сущность предлагаемого изобретения состоит в том, что предложено защитное покрытие, состоящее из наноструктурированного слоя ингибитора коррозии, нанесенного на поверхность металла, толщина которого 10-100 нм, и второго слоя толщиной 200-400 мкм, состоящего из эпоксидного полимера, причем в состав этого второго слоя в качестве ингибирующей добавки входит один из указанных ингибиторов коррозии.

Для нанесения наноструктурированного слоя ингибитора коррозии используют ингибиторы, представляющие собой циклические производные фосфоновой кислоты формулы:

HtC(R1R2)P(O)(OH)2,

где Ht - гетероциклический фрагмент с атомом азота в кольце - пирролидин или морфолин;

R1 и R2 - атом водорода, либо алкильные радикалы C1-Cn, предпочтительно C1-C2.

Это могут быть, например:

(Пирролидин-1-илметил)фосфоновая кислота,

(1 -Метил-1 -пирролидин-1-илэтил)фосфоновая кислота,

(1-Метил-1-пирролидин-1-илпропил)фосфоновая кислота,

(Морфолин-4-илметил)фосфоновая кислота,

(1-Метил-1-морфолин-4-илэтил)фосфоновая кислота,

(1-Метил-1-морфолин-4-илпропил)фосфоновая кислота,

и линейные алкилфосфоновые кислоты, в которых алкильный радикал может быть без функциональных групп или содержать одну или несколько функциональных групп, таких как гидрокси- и амино-группы.

Это могут быть, например:

Изопропенилфосфоновая кислота

СН2=С(СН3)Р(O)(ОН)2

Гидроксиметилфосфоновая кислота

НОСН2Р(O)(ОН)2

N,N/-(полиэтиленполиамин)-бис(метилфосфоновая) кислота

(OH)2(O)PCH2[NH(CH2)2]nCH2P(O)(OH)2, где n=1-10.

Поверх этого первого слоя наносят второй защитный слой, который представляет собой твердую полимерную пленку. В состав, образующий эту пленку, входят компонеты, мас.%:

мономер эпоксидной смолы Э-40 - 68,0÷72,0;

толуол - 18,0÷20,0;

пластификатор - дибутилфталат (ДБФ) - 2,0÷4,0;

N-гетероциклическая алкилфосфоновая кислота - 2,0÷4,0;

полиэтиленполиамин (ПЭПА) - 4,0÷6,0.

Этот состав наносят на слой наноразмерного ингибирующего покрытия, на котором после высыхания образуется наружная вторая защитная пленка.

Для получения первого слоя наноразмерного защитного покрытия на изделия наносят водные растворы, содержащие 30-60 мг/дм3 ингибиторов или их смесей. Эти растворы оставляют на поверхности изделий на время от 15 до 180 мин, в результате получают первый слой покрытия. Далее изделия вынимают из растворов, промывают водой и сушат на воздухе.

Указанные выше ингибиторы (первого слоя) обладают способностью образовывать на поверхности металла наноразмерный самоорганизующийся поверхностный слой за счет наличия в молекуле кислотного остатка -Р(O)(ОН)2. Молекула ингибитора, адсорбируясь со стороны кислотной группы, взаимодействует с металлом. Другой конец молекулы - алкильная группа, направленная в сторону водной системы, относительно гидрофобен, поэтому прочность связи его с раствором невысока. В результате образуется практически однородная наноразмерная пленка из фосфоновых групп, прочно адсорбированных на металле. Экспериментальными исследованиями установлены концентрационные пределы для ингибиторов заявляемого класса. При обработке металлических поверхностей концентрация ингибитора в растворе должна составлять от 30 до 60 мг/дм3. В указанном интервале концентраций исследуемых ингибиторов в растворе происходит непосредственное взаимодействие их молекул с металлом с образованием прочных адсорбционных комплексов металл - молекула основы.

В результате получают первый слой покрытия, на который наносят второй защитный слой распылением или покрытием кистью. После высушивания образуется двухслойное покрытие с высокими адгезионными и антикоррозионными свойствами.

Поверх этого первого слоя наносят второй защитный слой, который представляет собой твердую полимерную пленку. Для нанесения этого слоя отдельно готовится состав, мас.%:

Основа - мономер эпоксидной смолы Э-40 - 68,0÷72,0;

Растворитель - толуол - 18,0÷20,0;

Пластификатор - дибутилфталат (ДБФ) - 2,0÷4,0;

Ингибирующая добавка - N-гетероциклическая

алкилфосфоновая кислота - 2,0÷4,0;

Отвердитель - полиэтиленполиамин (ПЭПА) - 4,0÷6,0.

Экспериментальными исследованиями установлены пределы концентрации ингибирующей добавки, которые составляют от 2 до 4 мас.% от массы состава. Ниже указанной концентрации снижается защитный эффект второго слоя, а выше 4% не наблюдается улучшения свойств защитного покрытия.

Состав сразу после приготовления наносится методом распыления поверх первого слоя в два приема с интервалом 3 часа, необходимым для затвердевания каждого слоя. Общее время полимеризации (затвердевания) составляет 6-8 часов.

Защитная способность такого двухслойного покрытия, первый слой которого наноразмерен, а второй представляет собой эпоксидную смолу с ингибирующей добавкой, обладает высоким защитным действием как для углеродистых, так и для низколегированных сталей. Наноразмерная защитная подложка обеспечивает улучшение адгезии поверхности полимерной пленки к поверхности металла, помимо этого в случае углеродистых сталей она обладает собственным защитным действием, и при нарушении непрерывности (сплошности) внешнего слоя будет обеспечивать защиту металла.

Испытания на эффективность защитного действия разработанного покрытия проводились следующим образом: испытания проводились на образцах углеродистой стали марки Ст.20.

Перед проведением испытаний на прочность нанесения ингибирующего покрытия поверхность образцов стали шлифуют на абразивной бумаге SiC с последовательно уменьшающимися размерами зерна. Заключительную шлифовку проводят на бумаге с размерами зерна 10-50 мкм. После шлифовки поверхность металла моют, сушат и обезжиривают этиловым спиртом. Подготовленные для испытаний образцы стали Ст.20 для нанесения наноразмерных защитных покрытий погружают в водные растворы, содержащие 30-60 мг/дм3 полученных ингибиторов или их смесей на время от 15 до 180 мин, в результате получают первый слой покрытия. Далее образцы вынимают из растворов, промывают водой и сушат на воздухе.

Тестирование нанесенных двухслойных защитных покрытий проводилось методом коррозионных испытаний. Скорость коррозии образцов стали определяли: гравиметрическим методом - скорость общей коррозии и глубинометрическим (оптическим) методом - скорость локальной коррозии.

Образцы стали Ст 20 с нанесенными покрытиями, предварительно взвешенные с точностью до 10-4 г, подвешивали в сосудах, заполненных испытательной средой - 0,2М водным раствором NaCl. Сосуды погружали в термостат, в котором поддерживалась температура 35°С. Согласно ISO 12944-6 длительность испытаний составляла 3000 часов. По окончании испытаний образцы вынимали из испытательной среды, промывали, сушили. Для определения скорости коррозии образцов с них механическим путем удаляли композиционное покрытие (2-й слой) и взвешивали с точностью до 10-4 г. По разнице массы образцов до и после испытаний определяли потери их массы Δm=m0-m1, где mо - масса образца до испытаний, г; m1 - масса образца после испытаний, г. Скорость общей коррозии вычисляли по формуле

Ко=Δm/S·t,

где S - площадь поверхности образца; t=3000 часов - время испытаний. Затем скорость общей коррозии пересчитывали на мм/ч. Для определения скорости локальной коррозии образцов их исследовали с применением компьютеризованного оптического микроскопа NEOPHOT-32. С помощью двойной фокусировки луча света последовательно на край и дно очага коррозии измеряли его глубину. Погрешность измерения не превышала ±0,5 мкм. Исходя из наибольшей глубины очага локальной коррозии и времени пребывания образцов в агрессивной среде, вычисляли скорость локальной коррозии в мм/год по формуле

Кл=2.92·hmax·10-3/t,

где hmax - наибольшая глубина очагов локальной коррозии, обнаруженных на поверхности образцов экспонировавшихся в растворе, мкм;

t=3000 часов - время пребывания образцов в испытательной среде.

Параллельно с испытаниями образцов с нанесенными композиционными покрытиями проводилось испытание образцов Ст 20 без покрытия, для которых также определяли скорости общей Ко 0 и локальной Кл 0 коррозии.

Коэффициент эффективности действия ингибиторов коррозии и композиционных покрытий в % (в случае общей и локальной коррозии) рассчитывается по формуле

Эо=(Ко 0-Ко)·100/Ко 0;

Эл=(Кл 0-Кл)·100/Кл 0.

Пример 1

Подготовленный для испытания образец стали Ст 20, не имеющий защитного покрытия, предварительно взвешивали с точностью до 10-4 г и помещали в термостатированную ячейку при температуре 35°С, заполненную испытательной средой: 0,2М водным раствором хлористого натрия (NaCl). Время испытаний составляло 3000 часов. По окончании испытаний образец вынимали из среды, промывали водой, сушили и взвешивали с точностью до 10-4 г. По разности массы до и после испытаний рассчитывали скорость общей коррозии образца Ко 0. После чего с помощью оптического микроскопа NEOPHOT-32 определяли глубину очагов локальной коррозии образца и рассчитывали скорость локальной коррозии, Ко 0.

В результате были получены следующие данные: скорость общей коррозии составила 0,5 мм/год, скорость локальной коррозии - 3 мм/год.

Пример 2

Подготовленный для испытания образец стали Ст 20 погружали в водный раствор, содержащий 60 мг/дм3 ингибитора - гидроксиметилфосфоновой кислоты на 180 минут. Далее образец вынимали из раствора, промывали водой, сушили, взвешивали с точностью до 10-4 г и без нанесения второго защитного полимерного слоя помещали в термостатированную ячейку при температуре 35°С, заполненную испытательной средой: 0,2М водным раствором хлористого натрия (NaCl). Время испытаний составляло 3000 часов. По окончании испытаний образец вынимали из среды, промывали водой, сушили и взвешивали с точностью до 10-4 г. По разности массы до и после испытаний рассчитывали скорость общей коррозии образца Ко инг. После чего с помощью оптического микроскопа NEOPHOT-32 определяли глубину очагов локальной коррозии образца и рассчитывали скорость локальной коррозии, Ко инг.

В результате были получены следующие данные: скорость общей коррозии Кл инг составила 0,02 мм/год, скорость локальной коррозии Кл инг - 0,05 мм/год. Коэффициент эффективности действия ингибитора для общей коррозии Эо=96%, для локальной коррозии Эл=98,33%.

Пример 3

Подготовленный для испытания образец стали Ст 20 погружали в водный раствор, содержащий 50 мг/дм3 ингибитора - (пирролидин-1-илметил)фосфоновой кислоты на 120 минут. Далее образец вынимали из раствора, промывали водой, сушили, взвешивали с точностью до 10-4 г и наносили на него распылением за два приема, с промежуточной сушкой между приемами в течение трех часов при температуре 20°С, композиционную смесь состава, %:

Эпоксидная смола Э-40 - 70,0

Толуол - 18,0

ДБФ - 4,0

(Пирролидин-1-илметил)фосфоновая кислота - 2,0

ПЭПА - 6,0.

После нанесения последнего слоя образец высушивали в течение пяти часов при температуре 20°С и помещали его для проведения коррозионных испытаний в термостатированную ячейку при температуре 35°С, заполненную испытательной средой: 0,2М водным раствором хлористого натрия (NaCl). Время испытаний составляло 3000 часов. По окончании испытаний образец извлекали из ячейки и сушили. Затем механически удаляли с образца защитное покрытие и его взвешивали с точностью до 10-4 г. По разности массы до и после испытаний рассчитывали скорость общей коррозии образца Ко покр. После чего с помощью оптического микроскопа NEOPHOT-32 определяли глубину очагов локальной коррозии образца и рассчитывали скорость локальной коррозии, Кл покр.

В результате были получены следующие данные: скорость общей коррозии Ко покр составила 0,002 мм/год, скорость локальной коррозии Кл покр - 0,006 мм/год. Коэффициент эффективности действия ингибитора для общей коррозии Эо=99,6%, для локальной коррозии Эл=99,8%.

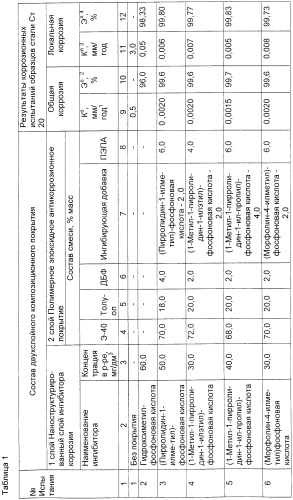

Аналогично были проведены другие опыты, примеры и результаты которых представлены в таблице 1.

Как следует из таблицы 1, результаты коррозионных испытаний, характеризующие устойчивость полученных покрытий на основе двухслойной системы, в которой первым является наноструктурированный слой ингибитора -алкилфосфоновой кислоты, а второй - полимерный слой, содержащий эпоксидную основу и ингибирующую добавку, свидетельствует о том, что все испытанные двухслойные покрытия эффективно защищают поверхность образцов стали Ст 20 от всех видов коррозии, причем наибольший эффект достигается при защите металла от локальной коррозии - уменьшение скорости локальной коррозии в 300-700 раз по сравнению с образцом без покрытия и в 60 раз по сравнению с образцом, имеющим однослойное ингибиторное покрытие. При этом в 100-300 раз снижается скорость общей коррозии по сравнению с образцом без покрытия и в несколько десятков раз по сравнению с образцом, имеющим однослойное покрытие. Кроме того, использование ингибитора коррозии в составе второго - полимерного слоя способствует улучшению адгезионных и антикоррозионных свойств покрытия, на что указывает увеличение скорости локальной коррозии в 4-5 раз, а общей - в 4-8 раз для второго слоя покрытия, в составе которого отсутствует ингибитор (см. таблицу 1, п.12).

Отличиями разработанных двухслойных защитных покрытий является то, что предложено покрытие, состоящее из нанослоя ингибитора и полимерного слоя, включающего ингибитор, которое ранее не было известно в области защиты металлов от всех видов коррозии, в особенности от локальной коррозии.

Таким образом, достигнута задача, стоящая перед авторами - разработано покрытие, которое отличается высокоэффективной защитой поверхности углеродистых и низколегированных сталей от всех видов коррозии, включая локальную коррозию, прочностью сцепления с поверхностью металла и долговечностью.

1. Защитное покрытие, включающее наноструктурированный защитный слой, отличающееся тем, что оно включает наноструктурированный защитный слой ингибитора коррозии - N-гетероциклической алкилфосфоновой кислоты и второй наружный слой, состоящий из эпоксидного полимера, при этом второй наружный слой получен из смеси состава, мас.%:

| мономер эпоксидной смолы Э-40 | 68,0-72,0 |

| толуол | 18,0-20,0 |

| дибутилфталат (ДБФ) | 2,0-4,0 |

| упомянутый ингибитор коррозии | 2,0-4,0 |

| полиэтиленполиамин (ПЭПА) | 4,0-6,0 |

2. Защитное покрытие по п.1, в котором ингибитор коррозии представляет собой N-гетероциклическую алкилфосфоновую кислоту формулы HtC(R1R2)P(O)(OH)2, где Ht - гетероциклический фрагмент с атомом азота в кольце - пирролидин или морфолин; R1 и R2 - атом водорода либо алкильные радикалы СН3, либо СН3 и C2H5.