Способ редукции оборотов вала секций гидравлической машины относительно их корпусов и гидравлические машины

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к гидравлическим машинам, которые могут быть использованы в качестве насосов, компрессоров, гидроприводов, в гидравлических редукторах и т.д. Способ редукции оборотов валов секций гидравлической машины относительно их корпусов заключается в том, что редукцию осуществляют непосредственно в гидравлической машине, предназначенной для перекачивания рабочего тела, за счет того, что между соседними секциями передают крутящий момент, переданный между валом и корпусом одной из секций за счет сопротивления рабочего тела в этой секции. Кинематически связывают корпус одной секции с корпусом или с валом другой секции. Подачу рабочего тела данной секцией осуществляют за счет отставания вращения ее корпуса от вращения вала. Изобретение направлено на создание способа, позволяющего исключить промежуточный редуктор при стыковке гидравлической машины с высокооборотным приводом или нагрузкой. 3 н. и 7 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретения относятся к области машиностроения, именно к гидравлическим машинам, которые могут быть использованы в качестве насосов, компрессоров, гидроприводов, в гидравлических редукторах и т.д.

Существует (RU 2006124511) объемная роторная машина(ОРМ), которая содержит корпус, рабочей поверхностью которого является поверхность вращения, ротор с рабочей поверхностью вращения, установленный в корпусе с возможностью вращения, кольцевую рабочую полость, образованную рабочими поверхностями корпуса и ротора, «с»-образный разделитель, установленный в кольцевой рабочей полости под углом к плоскости вращения ротора, в части рабочей полости по ходу вращения ротора, прикрепленный неподвижно к корпусу, окна входа и выхода рабочего тела, причем окно входа отделено от окна выхода разделителем, а на рабочей поверхности ротора выполнен, по меньшей мере, один паз под углом к плоскости вращения ротора, превышающем угол наклона разделителя (т.е. преимущественно вдоль геометрической оси вращения ротора), в каждом пазу ротора установлен поршень с возможностью перекрытия(уплотнения) рабочей полости и совершения вращательных колебаний в плоскости паза, причем поршень выполнен в виде, по меньшей мере, части диска, а в каждом поршне имеется, по меньшей мере, одна прорезь для прохода разделителя, средство для перекрытия прорези поршня на напорном участке машины.

Существует ОРМ (RU 2006119771), содержащая корпус, рабочая поверхность которого выполнена в виде части сегмента тора, ротор с рабочей поверхностью вращения, установленный в корпусе с возможностью вращения, кольцевую рабочую полость, образованную рабочими поверхностями корпуса и ротора, разделитель, установленный неподвижно в корпусе и разделяющий рабочую полость на две части, окна входа и выхода рабочего тела, на рабочей поверхности ротора выполнен, по меньшей мере, один паз вдоль его геометрической оси вращения, причем в каждом пазу ротора установлен поршень с возможностью перекрытия рабочей полости и совершения вращательных колебаний в плоскости паза, при этом поршень выполнен в виде, по меньшей мере, части диска, а в каждом поршне имеется, по меньшей мере, одна прорезь для прохода разделителя, отличающаяся тем, что разделитель выполнен в виде шайбы и установлен в корпусе под углом к плоскости вращения ротора, причем разделитель условно имеет восходящий и нисходящий участки с примерной границей в двух противоположных местах разделителя, находящихся на максимальном удалении друг от друга вдоль оси ротора, а окно входа и окно выхода рабочего тела расположены по разные стороны восходящего участка разделителя, причем на нисходящем участке разделителя выполнен по меньшей мере один сквозной проход с возможностью прохода рабочего тела с одной стороны разделителя на другую.

Ближайшим аналогом является ОРМ по заявке RU 2006119771.

Существуют гидравлические машины, предназначенные для перекачивания рабочей среды (текучей среды, жидкости, газа или их смеси, возможно, содержащей мехпримеси) и состоящие из нескольких секций или ступеней, которые имеют корпус, выходной вал, вход и выход рабочего тела, например насосы, погружные многоступенчатые насосы, компрессоры. Как правило, такие машины обратимы. Т.е. при создании перепада давления между их входом и выходом рабочего тела их выходной вал можно использовать в качестве привода для других устройств.

И существуют эффективные высокооборотные (3000 об/мин) приводы, например, электродвигатели. Низкооборотные электродвигатели, как правило, менее эффективны и более громоздки. Это актуально в погружных насосных установках, где длина электродвигателя достигает 6-12 метров, определяется требуемым крутящим моментом на валу и практически не зависит от требуемых оборотов. Но иногда требуются низкие обороты (от 1500 до 250 об/мин), например, для снижения подачи, увеличения кавитационного запаса, ресурса.

Поэтому для стыковки такой гидравлической машины с приводом используют редуктор. Редукторы, особенно погружные, обладают рядом недостатков. Погружной редуктор - это достаточно сложный громоздкий механизм. Сложность погружного редуктора связана с ограничением на его диаметр. Приходится очень большой крутящий момент передавать через длинные шестерни небольшого диаметра, закрепленные на осях почти такого же диаметра. Отсюда достаточно большие потери на трение. Часто предпочитают использовать длинный электродвигатель, чем устанавливать промежуточный редуктор.

Также существуют устройства, требующие высокооборотных гидроприводов, например турбобуры, винты летательных аппаратов и т.д.

Для них требуются такие качества гидроприводов, как большая удельная мощность (отношение мощности к размеру, диаметру или весу), способность работать при высоких температурах. Использование эффективных объемных гидроприводов в этой области затруднено из-за их не слишком высоких оборотов. КПД механических редукторов (мультипликаторов) при использовании их для повышения оборотов не очень велик. Они лучше работают на понижение оборотов.

Предлагается схема установки и стыковки нескольких секций гидравлической машины между собой и к высокооборотному приводу или к высокооборотной нагрузке, при которой низкие обороты вала (ротора) секции гидравлической машины относительно ее корпуса получаются без использования промежуточного редуктора непосредственно в самой гидравлической машине. Роль редуктора выполняет сама схема установки и стыковки валов и корпусов секций. Полезный эффект состоит в сокращении длины установки либо за счет сокращения длины высокооборотного устройства, например погружного электродвигателя, либо за счет исключения промежуточного редуктора, а также в повышении КПД установки за счет исключения влияния КПД редуктора, т.к. потери на редукцию в самой установке невелики и состоят только из потерь на трение вращающихся корпусов секций.

Под гидравлической машиной (гидромашиной) будем понимать машину, для которой рабочим телом является любая текучая среда: жидкость, газ или их смеси, возможно, содержащая мехпримеси, образующие суспензии.

Под секцией гидравлической машины будем понимать часть гидравлической машины, состоящую из одной или нескольких ступеней (состоящую, по меньшей мере, из одной ступени) и имеющую корпус, (выходной) вал (ротор), вход и выход рабочего тела.

Под стыковкой или кинематическим соединением вала или корпуса одной секции с валом или корпусом другой секции или с приводом/нагрузкой будем понимать такое их соединение, которое удерживает их от взаимного проворота (от вращения друг относительно друга).

Задачей изобретения является способ (схема) установки и стыковки между собой относительно низкооборотных секций гидравлических машин, позволяющий исключить (заменить) промежуточный редуктор (мультипликатор) при стыковке такой гидравлической машины с высокооборотным приводом или нагрузкой. Гидравлическая машина может быть напрямую пристыкована к высокооборотному валу передачи мощности, при этом редукция оборотов происходит непосредственно в самой машине, между ее секциями за счет способа их установки и стыковки между собой.

Также задачей изобретения является способ распределения нагрузки (крутящего момента, вращающего момента) между секциями гидравлических машин, работающих от одного привода или на одну нагрузку.

Также задачей изобретения является создание отдельного устройства - гидравлического редуктора/мультипликатора, обладающего большими удельными характеристиками, более высоким передаваемым максимальным крутящим моментом, более высокими оборотам и КПД, состоящего из секций гидравлических машин, установленных в его корпусе и состыкованных между собой предложенным способом.

Поскольку в заявке речь пойдет об обратимом гидравлическом редукторе, работающем как на повышение оборотов, так и на их понижение (при другом подключении привода и полезной нагрузки), то будем использовать термины "низкооборотное устройство" и "высокооборотное устройство".

Поскольку гидромашины обратимы, и одна и та же машина может работать как в качестве насоса, компрессора, так и в качестве гидропривода или пневмопривода, например гидропривод колес автомобиля может работать в качестве насоса при торможении автомобиля для рекуперации энергии, будем называть вал полезной нагрузки или вал привода валом передачи мощности.

Поставленная задача решается за счет того, что редукция оборотов валов секций гидравлической машины относительно их корпусов происходит способом, заключающимся в том, что редукцию осуществляют непосредственно в гидравлической машине, предназначенной для перекачивания рабочего тела, за счет того, что между соседними секциями передают крутящий момент, переданный между валом и корпусом одной из секций за счет сопротивления рабочего тела в этой секции, при этом кинематически связывают корпус одной секции с корпусом или с валом другой секции, а подачу рабочего тела данной секцией осуществляют за счет отставания вращения ее корпуса от вращения вала.

Поставленная задача решается за счет того, что редукция оборотов валов секций гидравлической машины относительно их корпусов происходит способом, заключающимся в том, что приводным двигателем непосредственно приводят во вращение вал первой секции машины, за счет реакции рабочей среды передают вращение корпусу первой секции, затем последовательно передают вращение от корпуса первой секции либо корпусу второй секции, либо валу второй секции.

Поставленная задача решается за счет того, в гидравлической машине для преобразования энергии между энергией вращения вала и энергией давления рабочего тела, имеющей корпус машины, по меньшей мере, две секции, каждая из которых содержит корпус, вал, вход и выход рабочего тела, причем, по меньшей мере, у одной секции корпус и вал установлены с возможностью вращения относительно корпуса машины, при этом корпус секции кинематически связан либо с валом, либо с корпусом другой секции, а подача рабочего тела данной секцией происходит за счет отставания вращения ее корпуса от вращения вала.

Поставленная задача решается за счет того, что в гидравлической машине, по меньшей мере, у двух секций валы не состыкованы друг с другом, а корпуса установлены с возможностью вращения.

Поставленная задача решается за счет того, что гидравлическая машина содержит привод, имеющий корпус, и корпус, по меньшей мере, первой секции не закреплен от проворота относительно корпуса привода, при этом валы не состыкованы друг с другом.

Поставленная задача решается за счет того, что в гидравлической машине между секциями установлены перегородки.

Поставленная задача решается за счет того, что в гидравлической машине вращающийся корпус, по меньшей мере, одной секции расположен в отдельном гидравлически отсекаемом объеме.

Поставленная задача решается за счет того, что в гидравлической машине, предназначенной для преобразования и передачи крутящего момента между высокооборотным устройством и низкооборотным устройством, преобразования и согласования их угловых скоростей, содержащей корпус машины, две секции, каждая из которых имеет корпус секции, вал, вход и выход рабочего тела, причем вал и корпус первой секции установлены с возможностью вращения относительно корпуса машины, а корпус второй секции заторможен или закреплен относительно корпуса машины, при этом вал первой секции кинематически связан с высокооборотным устройством, вал второй секции кинематически связан с низкооборотным устройством и с корпусом первой секции, а секции гидравлически соединены друг с другом.

Поставленная задача решается за счет того, что в гидравлической машине проход рабочего тела из одной секции в другую выполнен внутри вала.

Поставленная задача решается за счет того, что в гидравлической машине первая из секций работает в режиме насоса или компрессора, а вторая работает в режиме гидромотора, причем вращающий момент на вал второй секции передается за счет реакции рабочего тела и в первой, и во второй секции.

Решение поставленной задачи существенно упрощает появление новых ОРМ по заявкам 2006119771, 2006124511, 2006129001, 2006133843 (см. РСТ публикации), т.к., имея большую удельную мощность, они обладают достаточно коротким легким симметричным корпусом, который можно достаточно быстро вращать. Кроме того, вращение корпуса указанных ОРМ, при условии вращения их вала, снижает (инерционную) нагрузку на пару трения поршень (или его УСЭ) - разделитель по сравнению с нагрузкой этой пары трения при неподвижном корпусе и такой же относительной скорости вращения ротора относительно корпуса. Таким образом, вращение корпуса ОРМ, у которых поршень совершает вращательные колебания относительно ротора, позволяет достигать на них более высоких оборотов ротора относительно их корпуса и тем самым увеличивать их подачу.

Попутно выяснилось, что такая схема позволяет более равномерно распределить нагрузку между несколькими секциями, установленными последовательно (и работающими от одного привода).

Особенно это касается объемных гидравлических машин при работе с жидкостью, содержащей большой переменный процент газа или с газом.

У обычного соединения одинаковых ступеней на одном валу, при котором неподвижны друг относительно друга и корпуса и валы соседних ступеней, работает, в основном, первая ступень, т.к. она сжимает газ до определенного объема, а следующие ступени, обладая такой же подачей, не могут добавлять давление. (Они все-таки дают небольшой вклад за счет утечек на первой ступени.) Не удается просто распределить нагрузку между ступенями за счет стыковки ступеней с разной подачей, т.к. мешает переменный состав газа в рабочей смеси. Проблема неравномерной нагрузки ступеней возникает и при работе многоступенчатой ОРМ на закачку газа в баллон или при работе в качестве привода на сжатом газе из баллона, т.к. давление в баллоне меняется в зависимости от его наполнения и, как следствие, меняется требуемый коефициент сжатия, а значит и соотношение подач разных ступеней.

А в предложенной схеме описанная выше проблема решается за счет того, что все секции имеют одинаковый крутящий момент (или близкий, т.к. момент может отличаться за счет сил трения, действующих на вращающиеся корпуса секций), а их подача автоматически регулируется изменением оборотов. Как следствие, мощность распределяется между секциями более равномерно, чем при обычной схеме стыковки.

При одинаковых параметрах секций и отсутствии газа в рабочей жидкости полезная мощность равномерно распределится между ними.

Момент на валу привода в предложенной схеме снижается, как и при использовании обычного редуктора.

Изобретение поясняется чертежами.

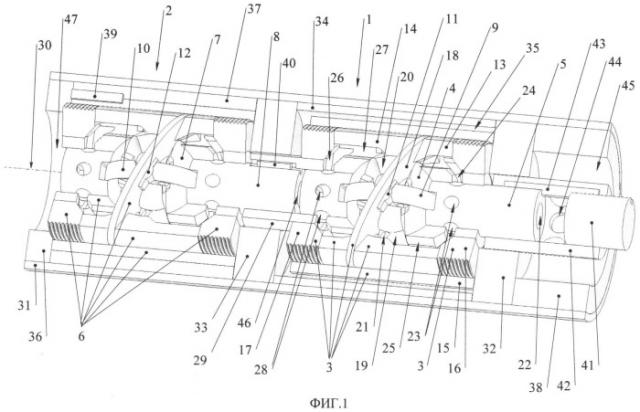

На фиг.1 представлена в изометрии гидравлическая машина, состоящая из двух ступеней (секций) сферической объемной роторной машины, у которой вал второй ступени кинематически связан с корпусом первой ступени. В корпусе установки, в перегородках, проставках, трубах и муфтах сделан вырез в 1/2, а в частях корпусов ступеней сделан вырез в 1/3. Валы и др. более мелкие детали не рассечены. Из-за загруженности чертежа вырезы не заштрихованы.

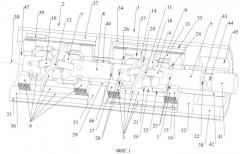

На фиг.2 представлена в изометрии гидравлическая машина, состоящая из двух ступеней (секций) сферической объемной роторной машины, у которой корпуса ступеней закреплены вместе в одной трубе, а валы кинематически не связаны. В корпусе установки, в перегородках, проставках, трубах и муфтах сделан вырез в 1/2, а в частях корпусов ступеней сделан вырез в 1/3. Валы и др. более мелкие детали не рассечены. Из-за загруженности чертежа вырезы не заштрихованы.

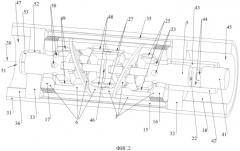

На фиг.3 схематически представлена в изометрии гидравлическая машина, состоящая из четырех секций. Секции состыкованы по смешанной схеме. Сделан вырез в 1/2 в корпусе машины и местные вырезы в корпусах и валах секций.

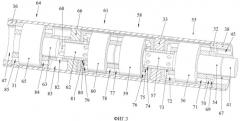

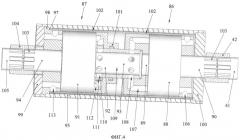

На фиг.4 схематически представлен гидравлический редуктор, состоящий из двух секций: насоса и гидромотора. Секции состыкованы по первой схеме. Сделан вырез в 1/2 в корпусе редуктора и местные вырезы в корпусах и валах секций,

где

1 - первая ступень;

2 - вторая ступень;

3 - корпус первой ступени;

4 - ротор первой ступени;

5 - выходной вал первой ступени;

6 - корпус второй ступени;

7 - ротор второй ступени;

8 - выходной вал второй ступени;

9 - поршень первой ступени;

10 - поршень второй ступени;

11 - уплотнительный силовой элемент поршня первой ступени;

12 - уплотнительный силовой элемент поршня второй ступени;

13 - часть корпуса первой ступени;

14 - часть корпуса первой ступени;

15 - труба, корпус ступени, секции;

16 - гайка;

17 - гайка;

18 - разделитель;

19 - зона всасывания первой ступени;

20 - зона нагнетания первой ступени;

21 - отдельные сквозные проходы через разделитель;

22 - отверстие в выходном валу первой ступени;

23 - отверстия из вала;

24 - полость;

25 - каналы;

26 - полость;

27 - каналы;

28 - отверстия в валу;

29 - удлинение корпуса;

30 - геометрическая ось;

31 - труба;

32 - перегородка;

33 - перегородка;

34 - проставка;

35 - зазор;

36 - концевая гайка;

37 - проставка;

38 - концевая гайка;

39 - шпонка;

40 - шпонка;

41 - вал привода;

42 - муфта;

43 - шпонка;

44 - отверстия;

45 - полость всасывания насосной установки;

46 - зазор;

47 - нагнетательная полость насосной установки;

48 - каналы подвода р.т. к первой ступени;

49 - каналы отвода р.т. от первой ступени;

50 - отверстия в валу;

51 - центральное отверстие в валу второй ступени;

52 - шпонка, фиксирующая от проворота вал второй ступени;

53 - стопорное кольцо;

54 - вал первой секции;

55 - первая секция;

56 - корпус первой секции;

57 - вал второй секции;

58 - вторая секция;

59 - корпус второй секции;

60 - корпус третьей секции;

61 - третья секция;

62 - вал третьей секции;

63 - вал четвертой секции;

64 - четвертая секция;

65 - корпус четвертой секции;

67 - муфта;

68 - муфта;

69 - проходы в перегородке;

70 - круговая проточка;

71 - подводящие каналы;

72 - отводящие каналы;

73 - отверстия в валу;

74 - отверстия в валу;

75 - коллекторная полость;

76 - подводящие каналы;

77 - отводящие каналы;

78 - подводящие каналы;

79 - отводящие каналы;

80 - коллекторная полость;

81 - отверстия;

82 - отверстия;

83 - полость;

84 - подводящие каналы;

85 - отводящие каналы;

86 - первая секция;

87 - вторая секция;

88 - корпус первой секции;

89 - ротор первой секции;

90 - выходной вал первой секции;

91 - корпус второй секции;

92 - ротор второй секции;

93 - входной вал второй секции;

94 - выходной вал второй секции;

95 - труба, корпус редуктора;

96 - расточка в трубе;

97 - кольцо для центровки в трубе;

98 - кольцо для фиксации от осевого перемещения;

99 - гайка;

100 - гайка;

101 - уплотнение;

102 - зазор;

103 - шлицевые пазы;

104 - муфта;

105 - вал отбора мощности;

106 - входные каналы;

107 - выходные каналы;

108 - радиальные отверстия в валу;

109 - центральное отверстие в валу;

110 - радиальные отверстия в валу;

111 - коллекторная полость;

112 - входные каналы в корпусе;

113 - выходные каналы в корпусе.

Описание наилучшего образца.

Для улучшения понимания предлагаемой схемы стыковки гидравлических машин покажем ее на примере стыковки двух ступеней сферического объемного роторного насоса (СОРН) в установке, выполненной в погружном варианте.

В гидравлической машине (фиг.1), состоящей из двух секций, в данном случае двух ступеней СОРН - первой ступени 1 и второй ступени 2, вал (выход ротора) 3 одной секции соединяется с корпусом другой секции. При этом их валы не закреплены от взаимного проворота.

Сборка на фиг.1 состоит из двух ступеней 1 и 2 насоса. Первая ступень 1 состоит из корпуса 3 первой ступени и ротора 4 первой ступени, конец которого назовем выходным валом 5. Последняя (в данном примере она вторая) ступень 2 состоит из корпуса 6 второй ступени и ротора 7 второй ступени, конец которого назовем выходным валом 8. Кроме этих элементов ступени 1 и 2 состоят из поршней 9 и 10 с уплотнительными силовыми элементами 11 и 12 соответственно. Их можно считать компонентами роторов 4 и 7 соответственно. Корпус 3 состоит из двух частей 13 и 14, зажатых в трубе 15 с двух сторон гайками 16 и 17. Между частями 13 и 14 зажат разделитель 18, выполненный в виде плоского кольца, которое для сборности выполнено из двух частей. На первой части имеется перепускной участок, отделяющий зону всасывания 19 от зоны нагнетания 20, а на второй части имеются отдельные сквозные проходы 21 с одной стороны разделителя на другую для пропуска рабочего тела. Эти проходы имеются и на концах первой части на границе перепускного участка.

Подвод рабочего тела в первой ступени 1 выполнен через выходной вал 5. Для этого в нем выполнено отверстие 22, идущее вдоль оси ротора 4 и заканчивающееся отверстиями 23, выполненными преимущественно в радиальном направлении. В части 13 корпуса 3 имеется полость 24, в которую выходят отверстия 23. Полость 24 связана каналами 25 с зоной всасывания 19.

Отвод рабочего тела в первой ступени 1 выполнен аналогично. В части 14 корпуса 3 имеется полость 26, связанная каналами 27 с зоной нагнетания 20. Из нее в отверстие, идущее вдоль оси ротора 4 (не показано), ведут отверстия 28, выполненные преимущественно в радиальном направлении.

Часть корпуса 14 имеет выступающую часть - удлинение 29, выполненное в виде втулки, соосной оси вращения 30 ротора 4.

Вторая ступень 2 выполнена аналогично первой ступени 1. Но у нее отсутствует (за ненадобностью) удлинение 29.

Первая ступень 1 установлена с возможностью вращения в трубе 31, которая является корпусом насосной установки, между двумя перегородками 32 и 33, которые играют роль радиальных и упорных подшипников, а также гидравлически отсекают объем, заключенный между ними. Чтобы перегородки 32 и 33 не зажимали ступень 1, между ними установлена проставка 34, выполненная в виде отрезка трубы (втулки). Между проставкой 34 и трубой 15 имеется зазор 35.

Вторая ступень 2 зажата в трубе 31 между перегородкой 33 и концевой гайкой 36. Это или полностью удерживает ее корпус от вращения в трубе, или создает тормозящий момент, достаточный для работы установки. Поскольку диаметры обоих ступеней выполнены одинаковыми, то центральное положение второй ступени 2 в трубе 31 обеспечивается проставкой 37, выполненной в виде отрезка трубы (втулки). Со стороны первой ступени 1 тоже имеется концевая гайка 38. Она упирается в перегородку 32. Гайки 36 и 38 зажимают (стягивают) сборку в трубе 31. Для обозначения фиксации корпуса последней (второй) ступени от вращения в трубе 31 на чертеже он показан со шпонкой 39.

На выходных валах 5 и 8 имеются шлицевые пазы. На удлинении 29 тоже имеется шлицевой паз.

Удлинение 29 корпуса 3 первой ступени 1 плотно одевается на выходной вал 8 второй ступени 2 и шпонкой 40 фиксируется от взаимного проворота вала 8 относительно корпуса 3. Оно так же играет роль втулки, работающей по перегородке 33.

Крутящий момент от вала 41 привода (вала передачи мощности) передается на вал 3 первой ступени через муфту 42. Муфта 42 имеет шлицевой паз и плотно одета на вал 3. Вал 41, муфта 42 и вал 3 зафиксированы от взаимного проворота шпонкой 43. Муфта 42 имеет отверстия 44, выполненные преимущественно в радиальном направлении приблизительно на середине ее длины и служащие для подвода рабочего тела с полости всасывания 45 насосной установки в отверстие 22 в валу 3. Муфта 42 дополнительно играет роль втулки в подшипнике, образованном перегородкой 32.

Между роторами 4 и 7 (или другими словами, между их выходными валами или между ротором и выходным валом разных ступеней) имеется зазор 46, позволяющий им свободно проворачиваться (вращаться) друг относительно друга. Т.е. валы двух соседних ступеней (секций) не зафиксированы механически от взаимного проворота.

Вал последней секции (ступени) можно продлить за пределы секции для передачи крутящего момента на другие устройства. Однако такая передача изменит распределение нагрузки между секциями.

Выход рабочего тела из второй ступени в нагнетательную полость 47 может быть выполнен через ротор 7 и/или через корпус 6.

В других исполнениях подвод рабочего тела в первую ступень 1 может осуществляться и через корпус 3. Но подвод через вал 5 позволяет снизить внутренние перетоки (утечки) рабочего тела.

Торцы корпуса 3 (торцы гаек 16 и 17) играют роль упорных подшипников, работая по торцам перегородок 32 и 33 и удерживая первую ступень 1 от осевого перемещения.

В других исполнениях зазора 46 может не быть (валы могут упираться друг в друга), но сохраняется возможность вращения роторов 4 и 7 друг относительно друга.

Для некоторых типов гидромашин может существовать потребность передачи осевого и/или радиального усилия с корпуса и/или ротора на перегородку. У других типов корпуса и/или роторы могут быть гидравлически уравновешены относительно корпуса установки. Поэтому этот вопрос, зависящий от конкретного типа гидромашины, в данной заявке подробно не рассматривается.

Механизм снижения инерционной нагрузки разберем на примере работы первой ступени 1. На поршне 9, за счет выполнения облегчения в виде выемки материала и за счет установки УСЭ 11 в его прорезях, инерционная масса сосредоточена ближе к плоскости разделителя 18 и к оси УСЭ 11 (к прорезям поршня). Если бы вся масса поршня 9 была сосредоточена вблизи оси УСЭ 11, то частота собственных колебаний поршня 9 относительно ротора 4 в поле инерционных сил была бы равна частоте вращения ротора 4. Поршень 9 мог бы двигаться своей прорезью по наклонной плоскости разделителя 18 по инерции, без силового взаимодействия с ним. Но поскольку невозможно абсолютно всю массу поршня 9 сосредоточить на оси его УСЭ 11 (у прорезей), то частота собственных колебаний поршня 9 получается меньше требуемой. В результате требуется силовое взаимодействие поршня 9 с разделителем 18. Но можно уменьшить требуемую частоту собственных колебаний поршня 9 за счет вращения корпуса 3 в сторону вращения ротора 4. В идеале, для конкретного поршня 9, распределение масс которого приближено к оси УСЭ 11 (к прорезям поршня), можно подобрать такое соотношение угловых скоростей вращения корпуса 3 и ротора 4, при котором поршень 9 будет совершать свои колебания относительно ротора 4, в основном, за счет сил инерции при любых относительных оборотах ротора 4 относительно корпуса 3. В предлагаемой схеме стыковки гидравлических машин, во всех секциях, у которых вращается и корпус и ротор, описанный эффект имеет место и, как минимум, частично снимает инерционную нагрузку с пары трения поршень - разделитель.

Другой вариант схемы стыковки двух секций гидравлических машин показан на фиг.2 на примере стыковки двух зеркальных ступеней СОРН.

Сборка на фиг.2 состоит из двух ступеней 1 и 2 насоса, практически совпадающих со ступенями, описанными выше. Отличия состоят в том, что ступень 2 выполнена зеркально-симметричной по сравнению с первой ступенью 1. T.e для подачи рабочего тела в одну и ту же сторону их роторы 4 и 7 должны вращаться относительно их корпусов 3 и 6 в противоположные стороны.

Корпуса 3 и 6 обеих ступеней 1 и 2 вместе зажаты в одной трубе 15 гайками 16 и 17. Поэтому у них отсечены небольшие части корпусов 3 и 6, которые в предыдущем примере (фиг.1) были ответными гайкам 17 и др. Они также не имеют удлинения 29.

Подвод рабочего тела в первой ступени 1 выполнен через выходной вал 5 так же, как и в предыдущем примере. Проход рабочего тела из ступени 1 в ступень 2 выполнен по каналам 27 и 48 соответственно, идущим из корпуса 3 в корпус 6.

Отвод рабочего тела во второй ступени 2 выполнен аналогично подводу рабочего тела к первой ступени 1: через выходной вал 8 ротора 7, который выходит в противоположном выходному валу 5 направлении в полость нагнетания 47 насосной установки. По выходному валу 8 рабочее тело идет через соосное валу отверстие 51, аналогичное отверстию 22, в которое попадает через отверстия 50 на боковой поверхности выходного вала 8, аналогичные отверстиям 23. К ним рабочее тело попадает по каналам 49.

Труба 15 с корпусами 3 и 6 ступеней 1 и 2 установлена с возможностью вращения в трубе 31, которая является корпусом насосной установки, между двумя перегородками 32 и 33, которые играют роль радиальных и упорных подшипников (т.е. в них могут быть встроены подшипники или просто нанесено покрытие), а также гидравлически отсекают объем, заключенный между ними. Чтобы перегородки 32 и 33 не зажимали ступень 1, проходное сечение трубы 31 между ними выполнено несколько меньшего диаметра. Между трубой 31 и трубой 15 имеется зазор 35.

Выходной вал 5 первой ступени 1 стыкуется с валом 41 привода, как и в машине по фиг.1. Выходной вал 8 второй ступени 2 выходит в противоположную сторону - в перегородку 33. Там он фиксируется с помощью шпонки 52 и стопорного кольца 53.

Ротор 4 первой ступени 1 может вращаться относительно ротора 7 второй ступени 2. Между ними может быть зазор 46.

Первая схема компоновки, показанная на фиг.1, и вторая схема компоновки, показанная на фиг.2, могут сочетаться друг с другом в любой последовательности любое количество раз. Выход вала из одной секции одной схемы может быть приводом для секции из другой схемы или для другой секции той же схемы. Т.е. могут фиксироваться от проворота (стыковаться) валы соседних секций, или корпуса соседних секций, или корпус одной секции с валом другой секции. В случае стыковки (фиксации от взаимного проворота) и корпусов и валов соседних секций будем считать эти секции одной целой секцией.

На фиг.3 показан пример стыковки четырех секций по смешанной схеме. К валу привода 41 пристыкован (т.е. зафиксирован от взаимного проворота) вал 54 первой секции 55 с помощью муфты 67. К корпусу 56 первой секции 55 пристыкован вал 57 второй секции 58. К корпусу 59 второй секции 58 пристыкован корпус 60 третьей секции 61. К валу 62 третьей секции 61 пристыкован вал 63 четвертой секции 64 с помощью муфты 68. Корпус 65 четвертой секции 64 зафиксирован от проворота в трубе 31, являющейся корпусом насосной установки. Валы 57 и 62 не зафиксированы от взаимного проворота. Перед первой секцией установлена перегородка 32, в которой выполнены проходы 69 для рабочего тела и выполнена круговая проточка 70 для сбора и перераспределения рабочего тела. Между первой и второй секциями установлена перегородка 33. Между третьей и четвертой секциями установлена перегородка 66. Перегородки зафиксированы в трубе 31, например, стопорными кольцами (на фиг.3 не показано) и не зажимают первую, вторую и третью секции, которые имеют возможность вращаться в трубе 31. На этом примере показана другая схема подвода и отвода рабочего тела. В первую секцию 55 рабочее тело попадает через отверстия 69 в перегородке 32, далее через кольцевую проточку 70 в подводящие каналы 71 в корпусе 56. Выходит из нее по отводящим каналам 72 в корпусе 56 и далее через отверстия 73 попадает в полый конец вала 57 второй секции 58, из которого выходит уже за перегородкой 33 через отверстия 74, через кольцевую коллекторную полость 75 в подводящие каналы 76 корпуса 59. Из второй секции 58 в третью секцию 61 р.т. попадает через состыкованные отводящие каналы 77 и подводящие каналы 78 соответственно корпусов 59 и 60. Из третьей секции р.т. выходит по отводящим каналам 79 в корпусе 60, далее через коллекторную полость 80 попадает через отверстия 81 в полый конец вала 62. По нему р.т.проходит перегородку 66. Из вала р.т.выходит в муфту 68 и через ее отверстия 82 выходит в полость 83 перед четвертой секцией 64. В четвертую секцию р.т.попадает и выходит из нее через соответственно подводящие каналы 84 и отводящие каналы 85, выполненные в ее корпусе 65.

Можно последовательно соединять секции, имеющие разную подачу и/или состоящие из разного количества ступеней. Так, например, при наличии в перекачиваемой жидкости большого количества газа имеет смысл, чтобы уровнять обороты секций, выполнять первую секцию на большую подачу, чем остальные, т.к. через нее будет проходить самый большой объем смеси (пока газ еще не сжат). При этом первая секция может иметь большее количество ступеней для снижения нагрузки на ее пары трения, т.к. из-за большего процента газа они хуже смазываются.

Ограничением на использование приведенных схем редукции может быть ограничение на скорость вращения корпуса секции. Для одинаковых по подаче секций самую маленькую скорость вращения корпуса дает коэффициент редукции два. При использовании секций с разной подачей коэффициенты редукции могут быть не целыми числами.

При установке на секции датчиков для определения оборотов корпуса и/или ротора или корпуса относительно ротора, зная давление на входе и выходе насосной установки (или в других местах), кроме определения подачи установки, можно вычислять процент содержания газа в жидкости.

Под приводом везде по тексту можно понимать и привод от вала или корпуса предыдущей секции или от вала или корпуса секции, работающей в режиме гидромотора.

Для получения отдельного устройства - редуктора, достаточно на фиг.1 продлить конец ротора 8 до выхода из трубы 31 и гидравлически подать выход рабочего тела из второй ступени 2 на вход рабочего тела первой ступени 1. Схема такого редуктора приведена на фиг.4.

Редуктор состоит из двух секций 86 и 87, установленных соосно в трубе 95. Первая секция 86 используется в качестве насоса. Вторая секция 87 используется в качестве гидромотора. Первая секция 86 состоит из корпуса 88 первой секции и ротора 89 первой секции, конец которого назовем выходным валом 90. Последняя (в данном примере она вторая) секция 87 состоит из корпуса 91 второй секции и ротора 92 второй секции, оба конца которого выходят за пределы корпуса 88 секции. Его конец, выходящий в сторону первой секции 86, назовем входным валом 93, а другой назовем выходным валом 94.

Первая секция 88 установлена с возможностью вращения в трубе 95, которая является корпусом редуктора. Труба 95 с двух торцов имеет расточки 96 большего диаметра. На них выполнена внутренняя резьба. Корпус 88 первой секции выполнен в виде цилиндра с соосными ему отверстиями для входа/выхода вала. Диаметр цилиндра меньше диаметра трубы 95. Вторая секция 87 закреплена в трубе 95. Ее корпус 91 тоже выполнен в виде такого же цилиндра с соосными ему отверстиями для входа/выхода вала. Но на нем, с одного торца, имеется кольцо 97 большего диаметра для центровки в трубе 95. На кольце 97 имеется кольцо 98 еще большего диаметра. Оно входит в расточку 96. Имеются две гайки 99 и 100 с отверстиями для выхода вала, которые устанавливаются в расточки 96. Гайка 99 прижимает к концу расточки 96 кольцо 98 второй секции, фиксируя корпус 91 в трубе 95. Гайка 100 закрывает трубу 95 с другого конца. В ее отверстии для выхода вала имеется подшипник скольжения и уплотнения (на схеме не показаны), работающие по выходному валу 90. С другого торца корпуса 91 имеется дополнительное уплотнение 101, работающее по его входному валу 93. Входной вал 93 второй секции плотно входит (запресован) в корпус первой секции и зафиксирован там от проворота относительно корпуса. Между трубой 95 и цилиндрами корпусов 88 и 91 имеется зазор 102.

На выходных валах 90 и 94 имеются шлицевые пазы 103. Крутящий момент от вала 41 привода передается на вал 90 первой секции 86 через муфту 42. С выходного вала 94 преобразованный редуктором крутящий момент передается через муфту 104 на вал 105 отбора мощности (на полезную нагрузку). Валы 90 и 93 двух секций не зафиксированы механически от взаимного проворота.

Подвод рабочего тела в первую секцию 86 выполнен из зазора 102 через входные каналы 106 в корпусе 88. С первой секции во вторую рабочее тело попадает через выходные каналы 107, далее через радиальные отверстия 108 (в валу 93) в центральное отверстие 109 входного вала 93, далее через радиальные отверстия 110 (в валу 93) в коллекторную полость 111 и далее во входные каналы корпуса 91. Отвод рабочего тела из второй секции 87 выполнен через выходные каналы 113 в корпусе 91 в зазор 102.

При большом отношении оборотов между высокооборотным устройством и низкооборотным устройством имеет смысл устанавливать последовательно несколько гидравлических редукторов, т.к. тогда появляется возможность подбирать оптимальную вязкость рабочего тела для каждого из них. В этом сл