Система и способ нанесения покрытия на емкости

Иллюстрации

Показать всеИзобретение относится к системе и соответствующему способу нанесения покрытия на емкости, полученные из полимерного материала, например, на бутылки из полиэтилентерефталата, полученные формованием раздувом. Система для нанесения покрытий, предназначенная для нанесения, по меньшей мере, двух красочных слоев на емкости из полимерных материалов, содержащая загрузочное/разгрузочное рабочее место для загрузки емкостей на транспортировочную цепь и для разгрузки самих емкостей из указанной транспортировочной цепи, как только завершен технологический процесс покрытия указанных емкостей; причем указанная транспортировочная цепь адаптирована для прохождения по замкнутому маршруту в указанной системе для прохождения через нее; - по меньшей мере, одно рабочее место нанесения краски, адаптированное для нанесения, по меньшей мере, одного красочного слоя на указанные емкости, - первую печь для сушки-ретикуляции для первого красочного слоя, нанесенного на емкости при прохождении транспортировочной цепи в соответствующем рабочем месте нанесения краски, причем указанная первая печь содержит один или более туннелей, ограничивающий продольную ось, разделенный в поперечном сечении, по меньшей мере, на четыре сектора относительно указанной оси и включающий средства для распространения (эмиссии) теплового излучения, размещенные, по меньшей мере, в одном из указанных секторов; - первое отверстие в стенке туннеля для входа первого потока воздуха в туннель; - средства для принудительной вентиляции, размещенные между верхними и нижними секторами, адаптированные для создания вторичных парциальных потоков и для отклонения каждого внутри соответствующего сектора - вторую печь для сушки-ретикуляции для первого красочного слоя, нанесенного на емкости при прохождении транспортировочной цепи в соответствующем рабочем месте нанесения краски, причем указанная вторая печь содержит один или более туннелей, ограничивающий продольную ось, разделенный в поперечном сечении, по меньшей мере, на четыре сектора относительно указанной оси и включающий средства для распространения (эмиссии) теплового излучения, размещенные, по меньшей мере, в одном из указанных секторов; в которой указанная первая печь и указанная вторая печь, соответственно, содержит первый участок распространения теплового излучения и первый участок кондиционирования воздуха для сушки/растекания краски на емкостях, и второй участок кондиционирования воздуха и второй участок распространения теплового излучения для завершения полимеризации краски. Способ нанесения покрытий на емкости из полимерных материалов с помощью системы, предусматривающий загрузку емкостей на загрузочном/разгрузочном рабочем месте на транспортировочную цепь, адаптированную для прохождения по замкнутому маршруту в указанной системе, нанесение первого красочного слоя на емкости на соответствующем рабочем месте нанесения красочного покрытия, сушку-ретикуляцию указанного первого красочного слоя в первой печи сушки-ретикуляции, нанесение второго красочного слоя на емкости на соответствующем рабочем месте нанесения красочного покрытия, сушку-ретикуляцию указанного второго красочного слоя во второй печи сушки-ретикуляции, разгрузку емкостей из указанной транспортировочной цепи, в котором в каждой из указанных первой и второй печей, этап сушки предусматривает, соответственно, распространение первого теплового излучения и первое кондиционирование воздуха для сушки/растекания краски на емкости, а этап ретикуляции предусматривает, соответственно, второе кондиционирование воздуха и распространение второго теплового излучения для завершения полимеризации красочного покрытия. Изобретение должно обеспечить ретикуляцию с последующим улучшением качества общих рабочих характеристик красочного покрытия (барьерный эффект, химическое сопротивление, механическую прочность, эстетические качества и так далее) и снизить энергоемкость. 2 н. и 13 з.п. ф-лы, 10 ил.

Реферат

Настоящее изобретение относится к системе и соответствующему способу нанесения покрытия на емкости, полученные из полимерного материала, например на бутылки из полиэтилентерефталата, полученные формованием раздувом.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В настоящее время для получения пищевых емкостей из полимерных материалов различных конфигураций, например бутылок и банок из полиэтилентерефталата (PET), полипропилена (РР), полиэтилена высокой плотности (HDPE), полиэтилена низкой плотности PEN и так далее, используют одноступенчатые машины или машины для формования раздувом.

Одноступенчатая машина для получения емкостей, например бутылок, банок и так далее, является системой, которая в течение последовательности впрыскивания и последующей вытяжки и раздува, причем все эти технологические процессы осуществляются в одной машине, проходит от преобразования исходных (сырьевых) гранул полимерного материала к получению выдувной емкости в ее конечной конфигурации.

В противоположность этому машина для формования раздувом является аппаратом, который в течение технологического процесса нагрева и последующей вытяжки и раздува преобразует заготовки, полученные отдельно посредством литьевой машины, в выдувные емкости.

В некоторый случаях, когда для таких емкостей требуются особые технические характеристики, например в отношении особого типа жидкости, которую они должны содержать, после этапа раздува следует технологический процесс нанесения покрытия. Для таких случаев применения используют продукты, особенно пригодные для получения емкости, непроницаемой для газа, например для кислорода и/или углекислого газа. Проблема газопроницаемости стенок сосуда является особенно чувствительной, например, для бутылок, предназначенных для содержания газированных ((прим.пер.) насыщенных углекислым газом) напитков, а также для других пищевых продуктов и напитков, в которых окисление вызывает ухудшение органолептических свойств продуктов, уменьшая, таким образом, срок их хранения. В других случаях нанесение покрытия осуществляют просто для украшения (декорирования) внешней стороны емкостей.

Нанесение покрытия представляет собой нанесение на емкость внешней защиты, состоящей из одного или более слоев красочного покрытия, которая увеличивает ее свойства барьера кислороду и/или углекислому газу без изменения, или даже улучшения, других механических и прочностных свойств необработанной емкости.

Система для нанесения покрытия является взамен промышленной производственной линией, адаптированной для выполнения технологического процесса нанесения покрытия с особой непрерывностью и частотой на емкости, состоящие из заданных элементов, поступающие либо непосредственно из выходной секции одноступенчатой машины, или машины для формования раздувом или участка складирования, например, бункера.

Известные системы для нанесения покрытий могут иметь размер, изменяющийся в широких пределах также в соответствии с требуемой производительностью систем, которая в настоящее время изменяется в диапазоне от сотен до десятков тысяч бутылок в час.

Такие системы, следовательно, являются высокоавтоматизированными и, в общем, управляемыми специализированными компьютерами или компьютерами общего применения, которые, в особых случаях, могут также быть персональными компьютерами, работающими со специально разработанными программными средствами.

Обычная структура этих систем содержит, по меньшей мере, одно рабочее место для загрузки емкостей для нанесения покрытий, рабочее место нанесения покрытий, рабочее место ретикуляции (формирования сетчатой структуры) покрытий, содержащее, например, печи различных типов в зависимости от используемого красочного покрытия, а также рабочее место для разгрузки или перегрузки покрытых емкостей к другим машинам. В таких системах емкости транспортируются вдоль различных рабочих мест, образующих систему, посредством цепей, предусмотренных с захватными устройствами, в частности так называемыми держателями заготовок, или посредством ленточных транспортеров, на которых покоятся емкости.

Для установленного распространения пластмассовых емкостей на определенных рынках в настоящее время получены одноступенчатые машины или машины для формования раздувом, имеющие высокие производительности, но существующие системы для нанесения покрытий не дают возможности эффективного осуществления улучшенного технологического процесса, который предусматривает нанесение покрытий, сушку и ретикуляцию красочного покрытия при таких высоких производительностях. Фактически были разработаны покрытия или краски очень эффективные для увеличения срока хранения продуктов в емкостях, но такие краски требуют более сложных или более многочисленных технологических операций, чем в прошлом для завершения технологического процесса нанесения покрытия. Для выполнения таких технологических операций требуется высокое потребление энергии и значительное время, которые ухудшают скорость производства в таких системах, причем такая скорость дополнительно уменьшается при нанесении и ретикуляции более чем одного красочного слоя. Кроме того, желательно иметь возможность питания системы для нанесения покрытий непосредственно емкостями из одноступенчатой машины или машины для формования раздувом вследствие преимуществ, которые это влечет за собой, включая более высокий уровень чистоты самих емкостей, с последующей более высокой адгезией красочного покрытия и меньшей опасности возникновения дефектов. С другой стороны, более высокая адгезия красочного покрытия вызывает более равномерное распределение и, следовательно, ее ретикуляцию с последующим улучшением качества общих рабочих характеристик красочного покрытия (барьерный эффект, химическое сопротивление, механическую прочность, эстетические качества и так далее). В этом случае будут также уменьшены отходы. К сожалению, существующие системы для нанесения покрытий, в частности, системы, обладающие более высокой производительностью, также предусматривают высокое потребление энергии, которое вызывает определенно неблагоприятный энергетический баланс, и представляют очень крупную структуру с технологическими рабочими местами, занимающими большие поверхности, также, соответственно, определяющие высокие затраты на строительство. Таким образом, существует необходимость получения системы для нанесения покрытий и соответствующего способа, способного преодолеть вышеуказанный недостаток.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ Основным объектом настоящего изобретения является получение системы для нанесения покрытий на выдувные пластмассовые емкости, которые, благодаря, в частности, конфигурации печей для сушки и ретикуляции красочного покрытия, способны значительно улучшить энергетический баланс, гарантируя в то же самое время высокую производительность и гибкости производства для обеспечения возможности связи с самыми перспективными одноступенчатыми машинами или машинами для формования раздувом.

Другим объектом настоящего изобретения является получение системы для нанесения покрытий, которая, несмотря на высокую производительность производства, имеет компактную общую структуру и малые затраты на реализацию.

А именно, система для нанесения покрытий, предназначенная для нанесения, по меньшей мере, двух красочных слоев на емкости из полимерных материалов, содержит:

- загрузочное/разгрузочное рабочее место для загрузки емкостей на транспортировочную цепь и для разгрузки самих емкостей из указанной транспортировочной цепи, как только завершен технологический процесс покрытия указанных емкостей; причем указанная транспортировочная цепь адаптирована для прохождения по замкнутому маршруту в указанной системе для прохождения через нее;

- по меньшей мере, одно рабочее место нанесения краски, адаптированное для нанесения, по меньшей мере, одного красочного слоя на указанные емкости,

- первую печь для сушки-ретикуляции для первого красочного слоя, нанесенного на емкости при прохождении транспортировочной цепи в соответствующем рабочем месте нанесения краски, причем указанная первая печь содержит один или более туннелей, ограничивающий продольную ось, разделенный в поперечном сечении, по меньшей мере, на четыре сектора относительно указанной оси и включающий средства для распространения (эмиссии) теплового излучения, размещенные, по меньшей мере, в одном из указанных секторов;

- первое отверстие в стенке туннеля для входа первого потока воздуха в туннель;

- средства для принудительной вентиляции, размещенные между верхними и нижними секторами, адаптированные для создания вторичных парциальных потоков и для отклонения каждого внутри соответствующего сектора

- вторую печь для сушки-ретикуляции для первого красочного слоя, нанесенного на емкости при прохождении транспортировочной цепи в соответствующем рабочем месте нанесения краски, причем указанная вторая печь содержит один или более туннелей, ограничивающий продольную ось, разделенный в поперечном сечении, по меньшей мере, на четыре сектора относительно указанной оси и включающий средства для распространения (эмиссии) теплового излучения, размещенные, по меньшей мере, в одном из указанных секторов;

в которой указанная первая печь и указанная вторая печь, соответственно, содержит первый участок распространения теплового излучения и первый участок кондиционирования воздуха для сушки/растекания краски на емкостях, и второй участок кондиционирования воздуха и второй участок распространения теплового излучения для завершения полимеризации краски.

Система, в которой первый участок распространения теплового излучения может содержать модули инфракрасного излучения, разделенные перфорированным листом, причем каждый (модуль) предусмотрен с батарей ламп инфракрасного излучения.

Система, в которой первый участок кондиционирования воздуха, разделенный на модули, может предусматривать, по меньшей мере, одно средство для принудительной вентиляции, адаптированное для создания вторичных парциальных воздушных потоков и для отклонения каждого из воздушных потоков внутри соответствующего сектора, по меньшей мере, одного туннеля термической обработки так, чтобы равномерно проходить через модуль инфракрасного излучения и/или модули указанного первого участка (16) кондиционирования воздуха.

Система, в которой второй участок кондиционирования воздуха может предусматривать в одном из четырех секторов, по меньшей мере, одного туннеля термической обработки, отделенном от других секторов перегородками и содержать канал сжатого воздуха, предусмотренный с вентиляторами, адаптированными для охлаждения емкостей до заданной температуры.

Система, в которой второй участок распространения теплового излучения может предусматривать в одном из четырех секторов, по меньшей мере, одного туннеля термической обработки, отделенном от других секторов перегородками, и содержать модули ультрафиолетового излучения, предусмотренные с разрядными лампами, и содержать канал выпуска озона.

Система, в которой транспортировочная цепь может быть адаптирована для движения внутри печей в четырех секторах на двух (нижнем и верхнем) уровнях, причем каждый содержит блок, каждый из которых соединен со следующим и адаптирован для позиционирования емкостей с их продольными осями по существу в горизонтальном положении внутри указанных печей и по существу в вертикальном положении вне указанных печей.

Система, в которой в каждом блоке могут быть предусмотрены теплообменники для регенерации энергии радиационного тепла, не поглощенного емкостями, и для регулировки температуры воздуха внутри печей.

Система, в которой для каждой печи может быть предусмотрен, по меньшей мере, один боковой выпускной канал использованного воздуха и может быть предусмотрено одно или более рабочих мест регенерации и кондиционирования использованного воздуха, содержащий смешивающие устройства, независимые от первого участка распространения теплового излучения и от первого участка кондиционирования воздуха, адаптированные для смешивания, по меньшей мере, части использованного воздуха, выходящего из печей, с воздухом, взятым из внешней окружающей среды для последующей транспортировки воздуха в соответствующие печи.

Система, в которой в первой печи модули инфракрасного излучения могут быть размещены на четырех блоках в первой части указанной первой печи, модули первого участка кондиционирования воздуха размещены на трех блоках во второй части первой печи, второй участок кондиционирования воздуха и модули ультрафиолетового излучения размещены на блоке указанной второй части первой печи, и в которой во второй печи модули инфракрасного излучения могут быть размещены на части первого блока, модули первого участка кондиционирования воздуха размещены на трех блоках, содержащих указанный первый блок, второй участок и модули ультрафиолетового излучения размещены на четвертом блоке.

Система, в которой указанное, по меньшей мере, одно рабочее место нанесения краски может содержать машину роторного типа, в свою очередь, содержащую:

- колесо первого погружения и колесо первого центрифугирования для нанесения первого красочного слоя и для регулировки толщины указанного первого (красочного) покрытия, соответственно,

- колесо второго погружения и колесо второго центрифугирования для нанесения второго красочного слоя и для регулировки толщины указанного второго (красочного) покрытия, соответственно,

- первое и второе множество ванн, соответственно, содержащие краску для первого и второго покрытия, размещенные, соответственно, под колесами первого и второго погружения, вокруг которых указанная транспортировочная цепь адаптирована обертываться для изменения направления движения, причем указанные ванны адаптированы поворачиваться синхронно с соответствующим колесом погружения и в то же самое время смещаться в вертикальном направлении для вмещения, по меньшей мере, одной емкости для окунания в краску,

- по меньшей мере, один нагнетательный насос и, по меньшей мере, одно вращающееся соединение и/или систему сообщающихся сосудов для подачи краски к ваннам,

- защитные экраны, адаптированные для позиционирования вокруг емкостей во время вращения указанных колес первого и второго центрифугирования, причем указанные экраны предусмотрены с системой для регенерации избыточной краски.

Дополнительным объектом настоящего изобретения является получение способа нанесения покрытий, который обеспечивает возможность эффективного и быстрого нанесения нескольких красочных слоев на пластмассовые емкости.

А именно, способ нанесения покрытий на емкости из полимерных материалов с помощью вышеуказанной системы предусматривает

- загрузку емкостей на загрузочном/разгрузочном рабочем месте на транспортировочную цепь, адаптированную для прохождения по замкнутому маршруту в указанной системе,

- нанесение первого красочного слоя на емкости на соответствующем рабочем месте нанесения красочного покрытия,

- сушку-ретикуляцию указанного первого красочного слоя в первой печи сушки-ретикуляции,

- нанесение второго красочного слоя на емкости на соответствующем рабочем месте нанесения красочного покрытия,

- сушку-ретикуляцию указанного второго красочного слоя во второй печи сушки-ретикуляции,

- разгрузку емкостей из указанной транспортировочной цепи, в котором в каждой из указанных первой и второй печей, этап сушки предусматривает, соответственно, распространение первого теплового излучения и первое кондиционирование воздуха для сушки/растекания краски на емкости, а этап ретикуляции предусматривает, соответственно, второе кондиционирование воздуха и распространение второго теплового излучения для завершения полимеризации красочного покрытия.

В способе возможно первое кондиционирование воздуха обеспечивать всасыванием извне первого потока воздуха при температуре от 15°С до 35°С посредством, по меньшей мере, одного фильтра всасывания, предусмотренного в стенке указанных печей, и принудительную вентиляцию емкостей, по меньшей мере, посредством одного средства для принудительной вентиляции, создающего вторичные парциальные воздушные потоки так, чтобы эти вторичные потоки были способны к равномерному прохождению через модули инфракрасного излучения и/или модули с участке кондиционирования горячего воздуха.

В способе возможно в первой печи осуществить время нахождения емкости, равным приблизительно 10-20 секунд в первом участке распространения теплового излучения, равным приблизительно 30-50 секундам в первом участке кондиционирования воздуха, равным приблизительно 6-12 секундам во втором участке кондиционирования воздуха и равным приблизительно 3-7 секундам во втором участке распространения теплового излучения, и в котором во второй печи общее время нахождения емкости равным в первом участке распространения теплового излучения и в первом участке кондиционирования воздуха, в общем, приблизительно 30-50 секундам, время пребывания во втором участке кондиционирования воздуха равным приблизительно 6-12 секундам, и во втором участке распространения теплового излучения равным приблизительно 3-7 секундам.

В способе возможно предусмотреть

- регенерацию энергии радиационного тепла, не поглощенного емкостями, и регулирование тепла воздуха в печах посредством теплообменников обеспечить на каждом блоке,

- выпуск использованного воздуха из каждой печи, по меньшей мере, через один боковой трубопровод,

регенерацию и кондиционирование указанного использованного воздуха путем смешивания, по меньшей мере, части выхода использованного воздуха из печи с воздухом, взятым из внешней окружающей среды, для последующей транспортировки воздуха к соответствующим печам.

В способе возможно произвести в указанном, по меньшей мере, одном рабочем месте нанесения красочного покрытия нанесение, по меньшей мере, одного красочного слоя на емкость путем погружения емкостей в ванну, поворачивающуюся синхронно с соответствующим колесом погружения, вокруг которого обертывается транспортировочная цепь, и в то же самое время смещаемую в вертикальном направлении для вмещения, по меньшей мере, одной емкости так, чтобы погружать ее в краску, и в котором этап погружения предусматривает первый ход приближения ванны, по меньшей мере, к одной емкости и второй ход погружения, в котором среднее погружение и скорость погружения составляет приблизительно 300 мм/сек, а время, в течение которого емкость поддерживается в погруженном положении, составляет приблизительно 0,2 секунды.

Таким образом, настоящее изобретение предполагается для реализации вышеописанных объектов с помощью системы для нанесения покрытий на выдувные пластмассовые емкости, которые имеют элементы по пункту 5 формулы изобретения, и способа нанесения покрытий, который имеет элементы по пункту 15 формулы изобретения. Система, соответствующая настоящему изобретению, содержит первую сушильную печь и вторую сушильно-ретикуляционную печь первого и второго красочного слоя, соответственно, причем указанные первая и вторая печи имеют модульную конструкцию, содержащие один или более туннелей для термообработки в соответствии с пунктом 1 формулы изобретения.

Производительность системы, соответствующей настоящему изобретению, может изменяться в диапазоне приблизительно 6000-42000 бутылок/час, а может быть даже выше. Благодаря этим элементам, обладающим признаками новизны, система, соответствующая настоящему изобретению, может быть конфигурирована так, чтобы быть адаптированной для различных производственных нужд, и может быть конфигурирована для увеличения производительности, например от 6000 бутылок/час до 42000 бутылок/час.

Число туннелей термообработки также может быть увеличено без необходимости реконструкции системы или без основных конструктивных вмешательств, сохраняя площадь, занимаемую системой, фактически неизменной. Такая модульная система облегчает расширение диапазона, дающего возможность увеличения или уменьшения производительности производства.

Ретикуляционные и сушильные печи для красочных слоев, наносимых на емкости, предпочтительно предполагали два уровня, причем каждый уровень содержит два блока с результатом значительной экономии пространства.

Для уменьшения потребления энергии предпочтительно предусмотрена регенерация энергии инфракрасного излучения, используемого в некоторых частях печей, не поглощенной системой емкость-покрытие. Такая регенерация осуществляется посредством воздушных/водяных теплообменников, адекватно размещенных вблизи блоков, в которых проходят емкости. Такая регенерация энергии может также относиться к ультрафиолетовому излучению, не поглощаемому емкостями.

Дополнительное преимущество обеспечивается возможностью регулировки температуры воздуха в печах благодаря оперированию с температурой подачи воды к воздушным/водяным теплообменникам.

Системы смешивания, независимые от инфракрасной области и области горячего газа, предусмотрены для смешивания, по меньшей мере, части использованного горячего воздушного потока из печей с воздухом, взятым извне перед его транспортировкой назад в печь.

Кроме того, наличие, по меньшей мере, одной крыльчатки вентилятора, расположенной в центральной области печей или отдельных туннелях термообработки, дают возможность равномерного распределения воздуха к отделениям или секторам печей путем использования симметрии и разных конфигураций, предусматриваемых внутренней структурой самих печей.

Зависимые пункты формулы изобретения описывают предпочтительные варианты осуществления настоящего изобретения.

КРАТКОЕ ОПИСАНИЕ СОПРОВОДИТЕЛЬНЫХ ЧЕРТЕЖЕЙ

Дополнительные элементы и преимущества настоящего изобретения станут более очевидными из подробного описания предпочтительных, но не исключительных, вариантов осуществления системы для нанесения покрытий, иллюстрируемой на неограничивающем примере с помощью сопроводительных чертежей, в которых

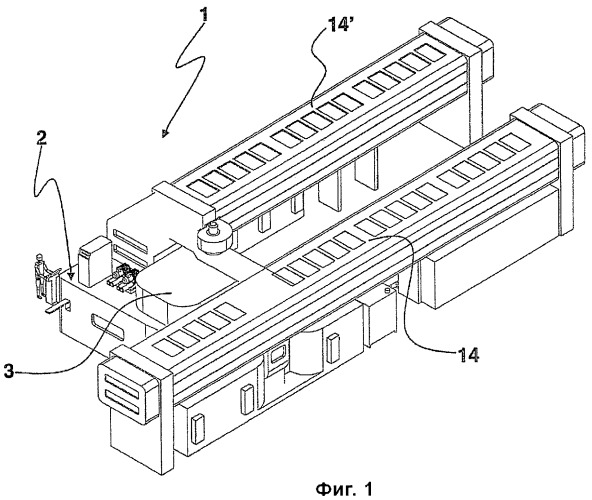

Фиг.1 - изометрическое изображение системы для нанесения покрытий, соответствующей настоящему изобретению;

Фиг.2 - вид сверху системы, иллюстрируемой на фиг.1;

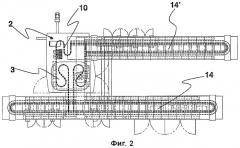

Фиг.3 - вид сверху первого рабочего места технологической обработки системы, иллюстрируемой на фиг.1;

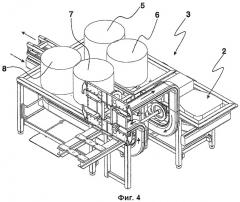

Фиг.4 - изометрическое изображение первого рабочего места, иллюстрируемого на фиг.3;

Фиг.5а - схематическое сечение первой части указанного первого рабочего места;

Фиг.5b - схематическое сечение второй части указанного первого рабочего места;

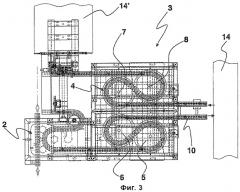

Фиг.6 - схематическое изображение маршрута емкостей в первой печи системы, соответствующей настоящему изобретению;

Фиг.7 - первое поперечное сечение первой печи, показанной на фиг.6;

Фиг.8 - второе поперечное сечение первой печи, показанной на фиг.6;

Фиг.9 - схематическое изображение маршрута емкостей во второй печи системы, соответствующей настоящему изобретению;

Фиг.10 - поперечное сечение указанной второй печи, показанной на фиг.9.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Со ссылкой на сопроводительные чертежи иллюстрируется предпочтительный вариант осуществления системы для нанесения покрытий, соответствующей настоящему изобретению, в частности системы, предусматривающей нанесение двухслойного красочного покрытия на емкости или бутылки, полученные из полимерного материала, например полиэтилентерефталата (PET), полипропилена (РР), полиэтилена высокой плотности (HDPE) и так далее.

Первый наносимый слой, называемый грунтовочным слоем, является, в общем, типом покрытия, обладающим барьерными свойствами по отношению к кислороду (O2) и углекислому газу (CO2), просто названным барьерным покрытием. Второй слой, названный верхним покрытием, является, в общем, типом защитного красочного покрытия. Число покрытий, наносимых на емкости, может быть равно одному или более двух.

Система для нанесения покрытий, соответствующая настоящему изобретению, указанная, в общем, ссылочным номером 1, содержит:

- загрузочное/разгрузочное рабочее место 2, используемое для загрузки емкостей на одинарную транспортировочную цепь 10 системы для нанесения покрытий и для выгрузки емкостей с указанной цепи 10, как только технологический процесс нанесения покрытия завершен;

- рабочее место (не показанное) факультативной поверхностной обработки, имеющее систему активации поверхности емкости;

- рабочее место 3 нанесения покрытий, предназначенное для нанесения барьерного и верхнего красочных покрытий;

- рабочее место или печь 14 для сушки-ретикуляции грунтовочного покрытия;

- рабочее место или печь 14' для нанесения поливом-ретикуляции верхнего покрытия.

Загрузочное/разгрузочное рабочее место 2 содержит загрузочный барабан, способный:

- принимать емкости, поступающие из конвейерной линии заданных признаков или конструктивных особенностей, например воздушный, ленточный или пластинчатый конвейер, либо непосредственно из одноступенчатой машины или машины для формования раздувом, или альтернативно из бункера или области складирования,

- сортировать их в вертикальном положении и размещать их с определенным шагом друг от друга,

- крепить их механически в вертикальном положении за горлышко без повреждения их, и транспортировать их на одинарной транспортировочной цепи 10 в замкнутом контуре, который проходит через всю систему 1 для нанесения покрытий.

Емкости предпочтительно удерживаются в вертикальном положении относительно одинарной транспортировочной цепи 10 посредством серии крепежных опор или захватов, например, держателей заготовки, равномерно отстоящих друг от друга вдоль самой цепи. Предпочтительно, загрузочный барабан является таким, чтобы:

- он обеспечивал возможность выталкивания (удаления) емкостей 9, если возникают проблемы загрузки,

- он выполнял текущий контроль формы для предотвращения загрузки на транспортировочную цепь емкостей, не соответствующих размерным требованиям, и отправлению их к рабочему месту нанесения покрытия;

- он был просто и быстро настраиваемым в соответствии с типом горлышка емкости. Расчетное время изменения, составляющее 1 час, предусматривается для изменения геометрических параметров горлышка.

Рабочее место для выполнения факультативной поверхностной обработки или предварительной обработки, расположенное непосредственно ниже по технологической цепочке от загрузочного барабана, предусматривает систему активации поверхности емкости с помощью способов, например коронного разряда, плазмы, ультрафиолетового облучения, поверхностного высыхания, для увеличения смачиваемости емкости перед нанесением красочного покрытия и, соответственно для получения более хорошего результата. В частности, полипропиленовые емкости должны быть активированы путем пропускания через ионизированную среду, создаваемую серией электродов, изготовленных по техническим условиям заказчика (коронный разряд).

Расчетное время обработки составляет приблизительно 4 секунды или менее в случае плазменной системы активации поверхности (емкости).

Если емкости поступают из областей складирования, то они могут быть на таком подобном рабочем месте подвергнуты технологической операции обдува деионизированным воздухом для удаления возможных электростатических зарядов, пыли и так далее, которые осаждены на внешней поверхности емкостей. Если возникает потребность в таком технологическом процессе, то последующий этап заключается в воздействии на емкости электрическим зарядом в электрическом поле, например, напряженностью 10-15 кВ, для зарядки емкостей с помощью адекватного электрического тока перед передачей их на следующий этап в рабочем месте нанесения покрытия.

Рабочее место 3 нанесения покрытия, предназначенное для нанесения барьерного или верхнего слоев покрытия, иллюстрируемое на фиг.3-5b, содержит машину 4 роторного типа для нанесения покрытия. Такая машина 4 роторного типа принимает емкости 9 и в свою очередь содержит:

- колесо 5 первого погружения и колесо 6 первого центрифугирования для нанесения барьерного или грунтовочного красочного покрытия и для регулировки толщины грунтовочного покрытия, соответственно,

- и колесо 7 второго погружения и колесо 8 второго центрифугирования для нанесения верхнего красочного покрытия и для регулировки толщины верхнего покрытия, соответственно.

Под колесами или барабанами 5, 7 первого и второго погружения, вокруг которых обвивается указанная транспортировочная цепь 10 для изменения направления движения, как показано на фиг.3 (фиг.5а), предусмотрено множество ванн 11, содержащих, соответственно, тип краски, например, барьерную или верхнюю краску. Такие ванны 11 поворачиваются синхронно с вращательным движением соответствующего колеса или барабана, и во время такого вращения каждая ванна адаптирована для вертикального смещения для вмещения соответствующей емкости 9, которая, таким образом, погружается в краску.

Как следует из фиг.3, цепь 10, несущая захваты, каждый из которых удерживает горлышко емкости, обертывается вокруг колеса 5 первого погружения, ниже которого размещено первое множество ванн 11, показанных на фиг.5а, поворачивающихся синхронно с указанным первым колесом 5 и содержащих грунтовочную или барьерную краску. Грунтовочный слой наносится с помощью технологического процесса погружения емкостей в указанное первое множество ванн. Такие ванны фактически размещены и движутся так, чтобы каждая в одно время принимала одну емкость. Также может предусматриваться возможность одновременного погружения нескольких емкостей в ванны.

В течение этой технологической операции системы, соответствующей настоящему изобретению, имеется временная последовательность, которая предусматривает позиционирование емкости 9 в ванне 11, синхронное смещение указанной емкости и указанной ванны, в то время как последняя поднимается в более высокое положение, в котором емкость погружается в краску, содержащуюся в ванне, для приема первого покрытия грунтовочной или барьерной краски, и опускание ванны для извлечения емкости из краски.

Машина 4 роторного типа для нанесения покрытия выполняет следующие функции:

- она жестко крепит емкость, удерживая ее за ее горлышко, препятствуя, таким образом, в то же самое время проникновению пыли и жидкостей внутрь;

- она дает возможность относительного движения между емкостью и ванной, контролируемого, например, кулачковой системой.

Величина (линейный размер) хода полного погружения зависит от выбранной механической конфигурации и делится на две части: первый ход приближения передней стороны жидкости (поверхности) в ванне 11 к емкости 9, в котором средняя скорость подъема должна быть максимальной скоростью, совместимой с надежностью механической системы; и второй ход, в котором осуществляется процесс погружения, в котором средняя скорость погружения должна быть не более 300 мм/сек. Величина хода погружения зависит от геометрической конфигурации ванны, в которую имеет место погружение. Кулачковая система должна сохранять емкость в погруженном положении в течение приблизительно 0,2 секунд.

В первом варианте (не показанном) покрытие подается к ваннам посредством нагнетательного насоса или посредством множества нагнетательных насосов, если размеры системы этого требуют, и вращающегося соединения.

Нагнетательный насос непрерывно подает покрытие к ваннам 11 посредством вращающегося соединения через первую камеру в соединении, которое предусматривает крепления для гибких подающих труб, сообщающихся с ваннами. Вращающееся соединение также предусмотрено со второй камерой, отделенной от первой, которая вместо этого предусматривает крепления для гибких возвратных труб, причем последние также сообщаются с ваннами, для откачивания избыточной краски, используя всасывающий насос. Вращающееся соединение соединено своим нижним концом посредством соответствующих подающих и возвратных труб покрытия со сборным резервуаром, расположенным в промежуточном положении между самими вращающимися соединениями и центральным резервуаром грунтовочного покрытия (не показано).

Во втором варианте, иллюстрируемом на фиг.5а, краска может подаваться к ваннам 11 посредством тороидального резервуара 100, в который краска подается посредством трубы 101. В первом варианте тороидальный резервуар 100 и ванна 11 соединены посредством трубы 102 как сообщающиеся сосуды, так чтобы краска достигала в ваннах 11 и в резервуаре 100 уровня 105. В течение вращения колеса 5 ванная поднимается в положение 11' так, чтобы емкость 9 погружалась в краску; клапан 103 препятствует вытеканию краски из дна ванны 11, если используется принцип сообщающихся сосудов, тогда как перепускной клапан 104 проводит через канал краску, которая возможно перетекает из ванны 11, по направлению к сборному резервуару 106 в более высоком положении, показанном на фиг.5а справа.

Системы подачи двух сообщающихся сосудов и насос с вращающимся соединением также могут адекватно использоваться в комбинации с ними, если это эффективно.

Постепенно, когда емкости оставляют колесо 5 первого погружения, цепь 10 начинает оборачиваться вокруг колеса 6 первого центрифугирования для регулировки толщины грунтовочного покрытия барьерного красочного покрытия. В этом колесе 6 каждая емкость во время ее движения вперед поворачивается вокруг ее оси в течение определенного периода времени в соответствующей ячейке или защитном экране 60 (фиг.5b), который позиционирован вокруг нее.

Такая ячейка предпочтительно имеет систему для полного извлечения избыточной краски, удаляемой самой центрифугой. Такая система содержит либо вращающееся соединение, нижний конец которой соединен посредством труб возврата краски со сборным резервуаром, или, как показано на фиг.5b, предусматривает клапаны 103', размещенные на дне защитных ячеек 60 для выгрузки извлеченной избыточной краски в сборный резервуар 106'.

Скорость вращения емкостей во время этапа центрифугирования является регулируемой в диапазоне от 200 до 3000 оборотов в минуту и является независимой от скорости поворота машины 4 роторного типа. Скорость центрифугирования составляет приблизительно 1 секунду.

Нанесенная сырая барьерная красочная пленка имеет толщину, которая может изменяться от 100 до 20 микрон с допуском 5 микрон (+/- 5 мкм); толщина сырой пленки должна быть сохранена в требуемых допусках на всей поверхности емкости и в течение всей продолжительности работы машины.

После нанесения первого красочного слоя на емкости путем погружения и подвергнув емкости центрифугированию для удаления избыточной краски, транспортировочная цепь 10 транспортирует емкости к печи 14 для сушки-ретикуляции грунтовочного покрытия, называемой просто грунтовочной печью 14. Задачей грунтовочной печи 14 является удаление (испарение) растворителя, обычно воды, из барьерного красочного покрытия и полная полимеризация последнего. Максимальная температура, разрешаемая для покрытой поверхности емкости, составляет 65±2°С; максимальная температура, разрешаемая для непокрытых частей, то есть горлышка и горлового кольца, составляет 55±2°С.

Перед введением в грунтовочную печь 14 направление движения транспортировочной цепи 10 отклоняется сначала вертикально, а затем снова горизонтально так, чтобы захваты или держатели заготовок поворачивались для размещения емкостей с их продольными осями в горизонтальном положении, как показано, например, на фиг.7. Затем побуждается первое скручивание цепи 10. Емкости 9 проходят через грунтовочную печь 14 в горизонтальном положении, оставаясь закрепленными на транспортировочной цепи 10, которая следует двухуровневым курсом, схематически показанном на фиг.6, содержащую четыре блока, два нижних и два верхних, соединенных вместе посредством криволине