Гильза кристаллизатора для непрерывного литья круглых заготовок

Иллюстрации

Показать всеИзобретение относится к металлургии. Гильза кристаллизатора содержит цилиндрическую втулку 1 из бериллиевой бронзы, внутренняя полость которой выполнена с воронкообразным 2 и формообразующим 4 участками. Воронкообразный участок 2 находится в верхней части втулки 1 и имеет длину L1=0,7…0,8 L, где L - длина втулки, и конусность, равную 2,0…2,5%/м. Формообразующий участок 4 имеет длину L2=0,2…0,3 L и выполнен с выходным участком, обратная конусность которого равна 3-5%/м, а длина - L3=0,05…0,1 L. На наружной поверхности втулки 1 выполнены вертикальные теплосъемные канавки глубиной 3-5 мм, равномерно расположенные по периметру втулки. Обеспечивается высокая стойкость гильзы кристаллизатора. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к черной металлургии, непосредственно к машинам непрерывного литья круглых заготовок (МНЛКЗ), и может быть использовано в цветной металлургии.

В качестве аналога приводится гильза кристаллизатора с вогнутостями в верхней части в виде окружности (пат. ЕР 0498296 В1).

Недостатком аналога является то, что в процессе разливки из-за высокой конусности и протяженности участка с вогнутостями формирующаяся корочка непрерывно-литой круглой заготовки получается неравномерной по толщине, в результате возникает овальность заготовок, происходит зависание оболочки слитка в кристаллизаторе, влекущее за собой прорывы.

Известна приводимая в качестве прототипа гильза кристаллизатора с вогнутостями в верхней части и изменяющей геометрий по длине гильзы и имеющая не менее двух формообразующих концентрических участков с различной конусностью (заявка: 2006135214/02, 06.10.2006, патент 2308348).

Недостатком прототипа является то, что в процессе разливки формирующая корочка непрерывно-литой круглой заготовки разрушает формообразующие концентрические участки с различной конусностью, тем самым теряется достигаемый первоначальный технический эффект. Также данная гильза сложна в изготовлении.

Техническим результатом настоящего изобретения является производство гильзы кристаллизатора повышенной стойкости при наличии формообразующей части.

Технический результат достигается тем, что внутренняя полость втулки выполнена с соотношением размеров, воронкообразной части

L1=0,7…0,8 L,

где

L - длина втулки, при конусности 2,0…2,5%/м,

и формообразующей части

L2=0,2…0,3 L,

при этом втулка выполнена из бериллиевой бронзы, а также формовочная часть выполнена в виде калибратора с длиной

L3=0,05…0,1 L,

где

L - длина гильзы и выходного участка с обратной конусностью 3…5%/м,

при этом на наружной поверхности цилиндрической втулки выполнены теплосъемные канавки, например, в виде радиусных вертикальных канавок, равномерно расположенных по периметру втулки при глубине от 3 до 5 мм и размере хорд канавок, равных расстоянию между краями канавок.

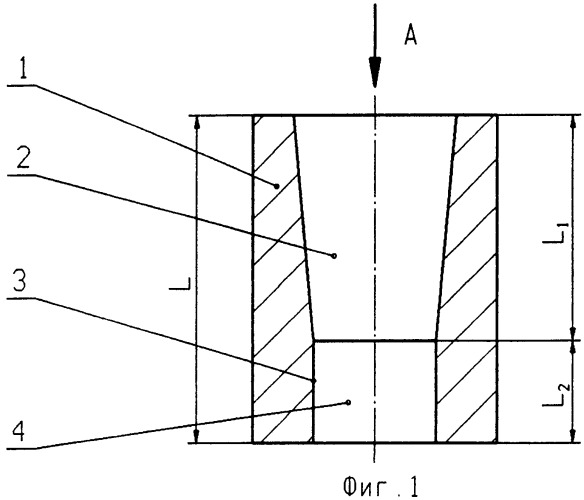

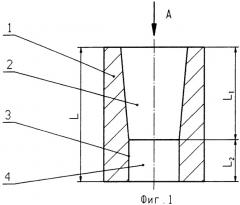

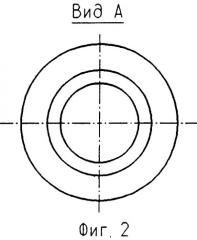

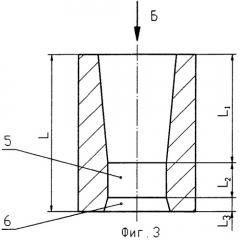

Предлагаемая гильза кристаллизатора изображена на следующих графических материалах, где на:

фиг.1 показан разрез гильзы;

фиг.2 приведен вид А фиг.1;

фиг.3 изображен разрез гильзы с калибрующим и выходным участками;

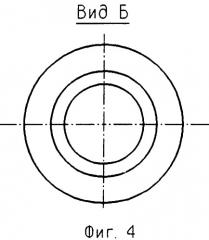

фиг.4 показан вид Б фиг.3;

фиг.5 представлена гильза с теплосъемными канавками;

фиг.6 приведен вид В фиг.5.

Предлагаемая гильза кристаллизатора выполнена в виде цилиндрической втулки 1 с воронкообразным участком 2 при изменении диаметра во внутрь втулки с конусностью 2…2,5% и соотношении размеров воронкообразного участка 2 L1=0,7…0,8 L, где L длина гильзы, при этом цилиндрическая втулка 1 выполнена с внутренней цилиндрической частью 3, концентричной наружной поверхности втулки 1 и которая является формообразующей частью 4 с длиной L2=0,2…0,3 L, где L - длина гильзы. Формообразующая часть 4 может быть выполнена с калибратором 5 и выходным участком с обратной конусностью 6 в 3…5%, а также на наружной поверхности втулки 1 могут быть выполнены теплосъемные канавки 7 в виде радиусных вертикальных канавок, равномерно расположенные по периметру втулки 1 с глубиной от 3 мм (поз.8) до 5 мм (поз.9) с размером хорд канавок 7, равных расстоянию между краями канавок 7. Втулка 1 выполнена из бериллиевой бронзы.

Заявленное устройство работает следующим образом. Жидкая сталь из промежуточного ковша поступает в воронкообразную часть 2 втулки 1, где происходит затвердевание и образование твердой корочки непрерывно-литого слитка. Оболочка в воронкообразном участке 2 затвердевает и имеет благодаря этому плотный контакт, который способствует центрированию оболочки слитка в кристаллизаторе. В формообразующей части 3 форма оболочки заготовки становится круглой, т.е. этот участок является началом формообразования круглой заготовки. При наличии калибратора 5 круглый слиток получает точные геометрию и качество поверхности.

На расстоянии 150-200 мм от нижнего торца втулки 1 наблюдается наибольший износ стенок, поэтому рекомендуется нижнюю часть гильзы кристаллизатора из бериллиевой бронзы выполнить цилиндрической-формообразующей, т.к. сочетание высокой твердости материала стенки и малой твердости корки на переходном участке конус-цилиндр позволяет уменьшить износ стенок гильзы.

Предложенную гильзу выполняют из бериллиевой бронзы, например МНБ 2,0-0,4 с размерами:

- длина 800 мм;

- диаметр наружный 285 мм;

- диаметр внутренний 250 мм с начала места заливки металла.

На ОАО металлургическом заводе «Электросталь» опробованы параметры гильзы кристаллизатора из бериллиевой бронзы, подтверждающие получение технического результата.

Уменьшение длины L1 воронкообразного участка по уравнению L1=0,7…0,8 L приводит к недопустимому уменьшению толщины корочки слитка в формообразующей части гильзы кристаллизатора и частым прорывам жидкого металла.

Увеличение длины L1 воронкообразного участка по уравнению L1=0,7…0,8 L приводит к недопустимому увеличению толщины слитка в формообразующей части гильзы кристаллизатора и, соответственно, к повышению износа стенок в формообразующей части гильзы кристаллизатора и ухудшению геометрии сечения круглой заготовки.

Таким образом, предлагаемая гильза кристаллизатора повышенной стойкости позволяет обеспечить производство непрерывно-литых заготовок:

- за счет применения для изготовления гильз кристаллизаторов непрерывного литья заготовок высокотвердой бронзы МНБ 2,0-0,4, с изменением конструкции гильзы с конусной на конусно-цилиндрическую;

- при этом улучшает качество слитков при стабилизации структуры слитка и снижения его внутренних напряжений в цилиндрической части гильзы;

- а также высокая твердость материала стенки позволяет калибровать и улучшать поверхность слитка;

- сочетание высокой твердости материала стенки и малой твердости корки слитка на переходном участке конус-цилиндр позволяет уменьшить износ стенок гильзы;

- равномерная толщина стенки на цилиндрическом участке гильзы стабилизирует процесс теплопередачи, что, в свою очередь, улучшает процессы кристаллизации.

В результате изменения конструкции гильзы и использования высокотвердой бронзы МНБ 2,0-0,4 в качестве материала стенок гильзы позволяют увеличить интенсивность электромагнитного перемешивания расплава за счет:

- пониженной, относительно меди, электропроводности материала стенки;

- равномерной толщины стенки на цилиндрическом участке.

1. Гильза кристаллизатора для непрерывного литья круглых заготовок, содержащая цилиндрическую втулку с внутренней полостью, открытой с двух сторон и выполненной с воронкообразным и формообразующим участками, при этом воронкообразный участок выполнен в верхней части втулки со стороны заливки металла с уменьшением его диаметра вовнутрь втулки, отличающаяся тем, что длина L1 воронкообразного участка составляет L1=0,7…0,8 L, где L - длина втулки, при этом конусность воронкообразного участка равна 2,0…2,5%/м, а длина L2 формообразующего участка составляет L2=0,2…0,3 L, при этом формообразующий участок выполнен концентрично наружной поверхности втулки, причем втулка выполнена из бериллиевой бронзы.

2. Гильза кристаллизатора по п.1, отличающаяся тем, что формообразующий участок имеет выходной участок с обратной конусностью, равной 3-5%/м, и длиной L3=0,05…0,1 L.

3. Гильза кристаллизатора по п.1, отличающаяся тем, что на наружной поверхности цилиндрической втулки выполнены теплосъемные канавки.

4. Гильза кристаллизатора по п.3, отличающаяся тем, что теплосъемные канавки выполнены в виде радиусных вертикальных канавок глубиной от 3 до 5 мм, равномерно расположенных по периметру втулки.