Упаковочный трубчатый корпус, изготовленный из термопластического материала, с внедренной накладкой

Иллюстрации

Показать всеГруппа изобретений относится к упаковочному трубчатому корпусу, изготовленному из многослойного материала, состоящего, по меньшей мере, из одного термопластичного материала, и способу его изготовления. При изготовлении корпуса края многослойного материала соединяют посредством сварки. Причем края закрыты приваренной или приклеенной накладкой, по меньшей мере, частично внедренной в многослойный материал. Достигаемый при этом технический результат заключается в повышении качества, прочности и эстетических свойств изготавливаемого трубчатого корпуса. 3 н. и 10 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области гибких туб, изготовленных из полимерных пленок. В частности, оно относится к гибкой тубе, края которой сварены встык.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Разнообразные гибкие тубы изготавливают посредством сваривания краев многослойного материала, содержащего, по меньшей мере, один полимерный слой (слой из пластмассы).

Наиболее распространенный способ сварки состоит в формировании перекрытия краев многослойного материала и наложении внутренней поверхности многослойного материала на его наружную поверхность. Такая конструкция обладает многими достоинствами, поскольку она, в частности, позволяет получить повышенную прочность зоны сварки, гарантировать гигиенические свойства продукта, находящегося в упаковке, и обеспечить хорошие барьерные свойства и герметичность. Однако такая конструкция может оказаться недостаточной для упаковки агрессивных продуктов, которые проникают в зону сварки и вызывают расслоение многослойного материала. Такая упаковка также обладает недостатком, состоящим в наличии значительного утолщения в области сварного шва, что ухудшает эстетические качества упаковки.

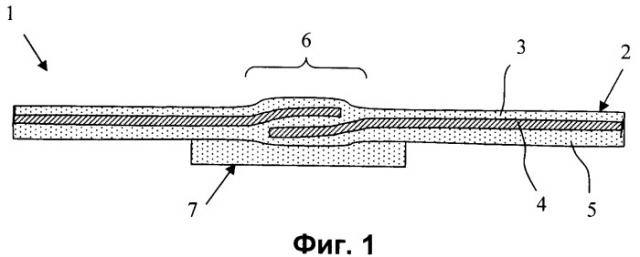

В заявке на патент ЕР 0187541 (Фиг.1) предложено использовать накладку, приваренную к внутренней стороне тубы, для защиты сварного шва от миграции агрессивных продуктов. Фиг.1 иллюстрирует конструкцию 1, предназначенную для упаковки продуктов, содержащих цианоакрилаты. Согласно предпочтительной форме осуществления изобретения многослойный материал 2 содержит первый слой 5, состоящий из полиэтилена высокой плотности (PEHD) и контактирующий с находящимся в упаковке продуктом, слой алюминия 4 и второй слой 3, состоящий из PEHD и образующий наружную поверхность. Многослойный материал также содержит слой полиэтиленимина (PEI) и слой сополимера этилена и акриловой кислоты (ЕАА) между слоями 5 и 4, а также слой ЕАА между слоями 4 и 3, гарантирующие хорошее сцепление между слоями 3, 4 и 5. Края многослойного материала образуют перекрытие в зоне сварного шва 6. Накладка 7, состоящая из PEHD, приварена к внутренней поверхности конструкции 1 и находится внутри тубы. Лента 7 обеспечивает замедление диффузии цианоакрилатов в зону сварного шва и позволяет решить проблемы, связанные с расслоением многослойного материала.

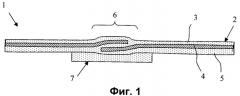

В Патенте US 4733800 (Фиг.2) описано использование накладки, приваренной к внутренней поверхности пластиковой тубы, с целью устранения эффекта восстановления после упругой деформации формы упаковки, сжатой для извлечения продукта. Это восстановление формы после упругой деформации, которое специалисты также называют «мертвой» складкой, приводит к проникновению воздуха в упаковку по мере ее опорожнения, что приводит к ускоренному окислению упакованного продукта. Для преодоления этого недостатка в Патенте US 4733800 предложено использовать накладку, приваренную к внутренней поверхности тубы и содержащую слой металла. Тубу изготавливают в виде конструкции 1 из многослойного материала 2, сваренного встык. Многослойный материал 2 содержит, по меньшей мере, один слой металла 4, толщина которого лежит в диапазоне от 5 до 40 микрометров, и свариваемый слой 5. Накладка 7, приваренная к внутренней поверхности конструкции 1, закрывает края многослойного материала 2 в области сварного шва встык 6. Накладка 7, расположенная на внутренней поверхности тубы, содержит, по меньшей мере, один слой металла, толщина которого находится в диапазоне от 40 до 200 микрометров, и два свариваемых слоя 8 и 10. Накладка 7 позволяет исключить упругое восстановление формы тубы после извлечения продукта и укрепляет зону сварного шва за счет толщины слоя металла 9. Тем не менее, изобретение, описанное в Патенте US 4733800, обладает несколькими значительными недостатками. Первый недостаток состоит в том, что слой металла 9 находится в непосредственном контакте с продуктом, находящимся в упаковке, что создает проблемы в том случае, если этот продукт является пищевым. Второй недостаток состоит в значительной толщине накладки, что затрудняет или даже делает невозможной фиксацию головки тубы на ее трубчатом корпусе.

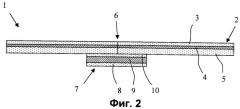

В заявке на патент JP 06166107 (Фиг. 3) предложено использование накладки, приваренной к внутренней поверхности тубы, для выравнивания дефектов сварного шва посредством перекрытия краев многослойного материала. Однако в заявке на патент JP 06166107 предлагается избегать контакта барьерных слоев с продуктом, находящимся в упаковке, за счет соединения краев многослойного материала встык и приваривания накладки, закрывающей эти края. Тубу изготавливают в виде конструкции 1 из многослойного материала 2, края которого соединены встык. Края 6 не сваривают друг с другом; они соединены с помощью накладки 7, приваренной к внутренней поверхности многослойного материала. Согласно заявке на патент JP 06166107 накладка может содержать несколько слоев, а свариваемый слой имеет природу, идентичную наружному слою 5 многослойного материала. Изобретение, описанное в заявке на патент JP 06166107, интересно тем, что многослойные материалы, соединяемые встык, не сваривают. Однако оно имеет и ряд недостатков. Первый недостаток относится к области эстетики, поскольку наружная поверхность тубы имеет разрыв в области соединения встык 6. Второй недостаток состоит в увеличении толщины за счет внутренней накладки, что затрудняет присоединение головки тубы к трубчатому корпусу.

ТЕХНИЧЕСКАЯ ЗАДАЧА

Добавление накладки, соединяющей края многослойного материала, сваренного встык для получения трубчатого корпуса, обеспечивает ряд преимуществ. Однако тубы, изготовленные с использованием такого трубчатого корпуса, обладают и рядом недостатков.

Если накладка приварена или приклеена на наружную поверхность многослойного материала, то могут возникать проблемы во время печати на трубчатом корпусе; эти недостатки художественного оформления связаны с увеличением толщины, создаваемым накладкой. Другой недостаток, связанный с наложением накладки на наружную поверхность упаковки, состоит в том, что потребитель может воспринимать увеличение толщины из-за накладки как место, за которое нужно брать упаковку. Возникающее при этом ощущение мешает, в частности, использованию таких туб на рынке косметических продуктов.

Если накладку размещают на внутренней поверхности трубчатого корпуса, результатом является то, что возникают трудности при присоединении головки тубы к трубчатому корпусу. Наблюдается эффект, состоящий в том, что увеличение толщины, создаваемое накладкой, создает риск утечки из упаковки в области головки, приваренной к корпусу.

ОПРЕДЕЛЕНИЕ ТЕРМИНОВ, ИСПОЛЬЗОВАННЫХ ПРИ ОПИСАНИИ ИЗОБРЕТЕНИЯ

В описании изобретения использованы следующие термины и аббревиатуры:

Многослойный материал: многослойная пленка, полученная посредством соединения нескольких пленок.

BOPET: полиэтилена терефталат биориентированный.

BOPP: полипропилен биориентированный.

BOPA: полиамид биориентированный.

PE: полиэтилен.

LDPE: полиэтилен низкой плотности.

LLDPE: полиэтилен низкой плотности линейный.

HDPE: полиэтилен высокой плотности.

EVOH: этиленвиниловый спирт.

Адгезив: клей, используемый при производстве многослойных материалов для соединения нескольких пленок.

Клей: связующий продукт, служащий для приклеивания накладки к многослойному материалу.

Сваривание: операция сваривания сводится к соединению посредством плавления двух материалов одной природы или способных смешиваться в расплавленном состоянии; способность к смешиванию проявляется в виде диффузии или взаимопроникновения молекулярных цепей; и к последующему охлаждению материалов с целью их отверждения в состоянии взаимопроникновения молекул.

Склеивание: в противоположность свариванию, склеивание определяют как операцию соединения двух материалов разной природы или неспособных смешиваться в расплавленном состоянии. Склеивание может быть осуществлено с использованием химических механизмов (реакция концов молекулярных цепей, сшивание) и физических механизмов (силы Ван-дер-Ваальса, испарение). Склеивание - это операция соединения, которую можно выполнить при комнатной температуре или при нагревании материалов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретение состоит в, по меньшей мере, частичном внедрении привариваемой накладки в многослойный материал, чтобы толщина выступающей части привариваемой накладки была меньше толщины накладки.

Согласно изобретению упаковочный трубчатый корпус, изготовленный из многослойного материала, состоящего, по меньшей мере, из одного термопластичного материала или приклеенной накладной; трубчатый корпус характеризуется тем, что накладка, по меньшей мере, частично внедрена в многослойный материал.

Далее в настоящем тексте термин «внедрить» равноправно означает «погрузить в поверхность» или «погрузить в поверхность, в которой предварительно сделано углубление».

Согласно одной из форм осуществления изобретения накладку внедряют в многослойный материал так, что соответствующие поверхности многослойного материала и накладки находятся на одном уровне.

Первый способ внедрения состоит в приложении давления к накладке для обеспечения ее проникновения в толщу многослойного материала, в то время как этот последний находится в, по меньшей мере, частично расплавленном состоянии.

Второй способ внедрения состоит во внедрении накладки в многослойный материал, находящийся в твердом состоянии, и включает в себя, по меньшей мере, одну операцию приложения давления к накладке.

Третий способ внедрения накладки основан на деформации многослойного материала перед наложением накладки. Этот процесс включает в себя этап деформации многослойного материала в горячем или холодном состоянии с целью размещения в нем накладки.

Четвертый способ внедрения состоит в размещении накладки за счет удаления вещества. Толщину многослойного материала локально уменьшают в области его краев с целью размещения накладки.

Для облегчения внедрения накладки края накладки могут быть скошены.

Если накладка внедрена в наружную поверхность упаковки, то не страдает эстетика упаковки.

Если накладка внедрена во внутреннюю поверхность упаковки, то сваривание слоя, находящегося на поверхности трубчатого корпуса, осуществляется с высоким качеством.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Изобретение будет лучше всего понятно на основании описания способов осуществления настоящего изобретения и прилагаемых графических материалов, на которых изображено следующее.

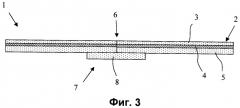

Фиг.1-3 иллюстрируют основные применения привариваемой накладки, известные из предшествующего уровня техники, для соединения сваренных краев многослойного материала.

Фиг.1 иллюстрирует применение накладки для ограничения миграции агрессивных компонентов, содержащихся в упаковке.

Фиг.2 иллюстрирует применение накладки для обеспечения эффекта отсутствия упругого восстановления формы тубы, сжатой с целью извлечения из нее продукта.

Фиг.3 иллюстрирует применение накладки, приваренной к внутренней поверхности тубы, для выравнивания неровностей сварного шва посредством закрытия краев многослойного материала.

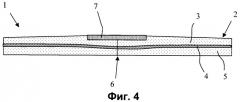

Фиг.4-6 иллюстрируют несколько форм осуществления настоящего изобретения.

Фиг.4 представляет первый пример осуществления настоящего изобретения, состоящий в, по меньшей мере, частичном внедрении накладки в слой, образующий поверхность упаковки.

Фиг.5 представляет другой пример осуществления настоящего изобретения, состоящий в, по меньшей мере, частичном погружении накладки в толщу многослойного материала.

Фиг.6 иллюстрирует третий пример осуществления настоящего изобретения, состоящий во внедрении и деформации накладки.

СВЕДЕНИЯ, ПОДТВЕРЖДАЮЩИЕ ВОЗМОЖНОСТЬ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Изобретение относится к новому способу изготовления тубы посредством сваривания встык краев многослойного материала; способ состоит в наложении накладки, закрывающей края многослойного материала, и в, по меньшей мере, частичном внедрении накладки в поверхность многослойного материала с целью преодоления отрицательных эстетических или технических эффектов, связанных с присутствием накладки, и с целью повышения прочности данного соединения.

Фиг.4 иллюстрирует первый пример осуществления настоящего изобретения. Трубчатый корпус 1 получают посредством сваривания встык краев многослойного материала 2. Накладка 7 закрывает края многослойного материала и укрепляет сварной шов 6 (зону сварки). Изобретение характеризуется, в частности, тем, что накладка 7 внедрена в слой 3, образующий верхнюю поверхность многослойного материала. Предпочтительно, толщина выступающей части накладки меньше половины ее толщины. В идеале, накладка целиком погружена в многослойный материал, так что поверхность данной структуры является ровной и непрерывной.

Многослойный материал, изображенный на Фиг.4, содержит слой 3, образующий верхнюю поверхность многослойного материала; второй слой 5 образует нижнюю поверхность многослойного материала, и слой 4 заключен между слоями 3 и 5; слои 3, 4 и 5 могут иметь различную природу, и слои 3, 4 и 5 связаны между собой на поверхности их раздела. Многослойный материал 2 в общем случае содержит один или более слоев, которые не сваривают встык. Слой 4, образующий тонкий слой с барьерными свойствами, обычно не сваривают на уровне его краев. Слой 4 является, например, алюминиевой фольгой или слоем EVOH (этиленвинилового спирта). На Фиг. 4 слой 5, образующий внутреннюю поверхность тубы, сваривают на уровне его краев, чтобы гарантировать должную сохранность упакованного продукта и исключить возможность контакта упакованного продукта с несваренными краями многослойного материала 2. Предпочтителен слой 5, состоящий из полиолефина. Накладка 7 жестко связана с верхним слоем 3 посредством сваривания или склеивания. Если накладку 7 приваривают, то накладка 7 содержит, по меньшей мере, один слой той же природы, что и верхний слой 3 многослойного материала. Если накладку 7 приваривают, то слой 3 предпочтительно состоит из полиолефина (полиэтилена или полипропилена).

Накладка 7, изображенная на Фиг.4, предпочтительно имеет небольшую толщину, что способствует ее внедрению в слой 3 многослойного материала; толщина обычно меньше половины толщины многослойного материала для исключения значительного увеличения толщины в области сварного шва 6. Накладка 7 предпочтительно состоит из нескольких слоев, в том числе - из слоя с высоким сопротивлением и малой толщиной. Этот слой с высоким сопротивлением состоит, например, из биориентированного полимера. Накладка может также содержать слой малой толщины, обладающий барьерными свойствами. Накладка 7 также содержит соединительный слой, связывающий ее со слоем 3 многослойного материала; этот соединительный слой имеет ту же природу, что и слой 3, к которому приваривается накладка; этот слой является слоем клея, если накладку приклеивают к слою 3. За счет того, что накладка состоит из нескольких слоев, может быть уменьшена толщина накладки и облегчено ее внедрение в толщу многослойного материала. Накладка 7 дает возможность увеличить прочность сварного шва 6 и обеспечивает то, что соединение встык краев многослойного материала имеет прочность, которая лишь немного меньше прочности самого многослойного материала. Как минимум, накладка компенсирует то, что некоторые слои многослойного материала не сварены.

Фиг.4 иллюстрирует внедрение накладки 7 в верхнюю поверхность многослойного материала 2, образующую наружную поверхность трубчатого корпуса 1. Согласно другой форме осуществления изобретения накладку 7 внедряют в нижний слой 5 многослойного материала, образующий внутренний слой упаковки. Согласно этому варианту осуществления изобретения накладка 7 содержит, по меньшей мере, один слой, который сваривается со слоем 5 многослойного материала. Предпочтительно, накладка 7 содержит один слой той же природы, что и слой 5 многослойного материала; обычно слой 5 является слоем полиолефина. Накладка 7 предпочтительно содержит тонкий слой биориентированного полимера, заключенный между двумя свариваемыми слоями; первый слой обеспечивает приваривание накладки 7 к слою 5, а второй слой обеспечивает приваривание накладки 7 к головке тубы, которая соединяется с внутренним слоем 5 трубчатого корпуса 1.

Следующий способ осуществления настоящего изобретения состоит во внедрении только краев накладки 7; накладка 7 может быть внедрена в верхний слой 3 или в нижний слой 5 многослойного материала 2.

Фиг.5 иллюстрирует еще один пример внедрения накладки в многослойный материал, состоящий, по меньшей мере, из двух слоев - первого верхнего слоя 3, образующего верхнюю поверхность многослойного материала, и второго слоя 5, образующего нижнюю поверхность многослойного материала и внутреннюю поверхность упаковки. Накладка 7 зафиксирована на слое 3, образующем верхний слой упаковки, и внедрена в толщу многослойного материала; внедрение накладки 7 в толщу слоя 3 невозможно из-за толщины или свойств слоя 3. Фиг.5 иллюстрирует приклеивание накладки 7 к слою 3. Приклеивание накладки 7 обладает особыми преимуществами, если верхний слой 3 представляет собой слой биориентированного полимера (ВОРЕТ или ВОРР), или если верхний слой 3 на своей поверхности имеет надпечатки. Накладка, содержащая слой биориентированного полимера и слой клея особо предпочтительна, благодаря ее очень малой толщине и большой прозрачности.

Фиг.5 иллюстрирует случай, когда накладка закреплена на слое 3 и внедрена в многослойный материал посредством деформации нижнего слоя 5.

Фиг.6 иллюстрирует третий пример внедрения накладки в толщу многослойного материала. Трубчатый корпус 1 изготовлен из многослойного материала 2, края которого сварены встык. Многослойный материал содержит слой 3, образующий верхнюю поверхность многослойного материала, и слой 4, образующий нижнюю поверхность многослойного материала и внутреннюю поверхность упаковки, причем слой 4 заключен между слоями 3 и 5. Обычно слой 4 многослойного материала не сваривают встык из-за его малой толщины или из-за его свойств. Накладка 7 закреплена на слое 3 многослойного материала и укрепляет сварной шов 6. Накладка 7, изображенная на Фиг.6, содержит, по меньшей мере, два слоя; первый слой 9 имеет большую прочность и малую толщину, а второй слой 8 приваривают к слою 3 многослойного материала. Предпочтительно, слои 8 и 3 имеют одну и ту же природу. Накладка 7 приварена и внедрена в слой 3 многослойного материала. Накладка 7 деформирована из-за обтекания ее слоем 8 во время внедрения накладки в толщу многослойного материала.

Можно предусмотреть несколько способов внедрения накладки в толщу многослойного материала.

Первый процесс внедрения накладки состоит во вдавливании накладки в многослойный материал, который, по меньшей мере, - частично, расплавлен, и включает в себя, по меньшей мере, одну операцию, связанную с приложением давления к накладке. Внедрение накладки может быть выполнено одновременно со свариванием многослойного материала встык или после сваривания, а также одновременно с привариванием или приклеиванием накладки к многослойной пластмассе или после приваривания или приклеивания.

Второй процесс внедрения накладки состоит во вдавливании накладки в многослойный материал, находящийся в твердом состоянии, и включает в себя, по меньшей мере, одну операцию, связанную с приложением давления к накладке. Внедрение накладки осуществляют после сваривания многослойного материала встык и одновременно с привариванием или приклеиванием накладки к многослойной пластмассе или после приваривания или приклеивания.

Третий способ внедрения накладки основан на деформации многослойного материала до наложения накладки. Этот способ включает в себя этап деформации горячего или холодного многослойного материала для размещения в нем накладки. Деформация многослойного материала предпочтительно производится до соединения встык краев многослойного материала.

Четвертый способ внедрения накладки состоит в создании углубления для размещения в нем накладки посредством удаления вещества. Толщину многослойного материала локально уменьшают в области его краев для размещения накладки.

Конструкцию, изображенную на Фиг.4, можно получить с использованием первого способа внедрения накладки. Согласно этому способу, по меньшей мере, слой 3 многослойного материала 2 нагревают до тех пор, пока он не расплавится. Затем к накладке 7 прикладывают давление для ее внедрения в слой 3. Когда к накладке 7 прикладывается давление, расплавленный слой 3 деформируется. Согласно этому способу слой 3 должен быть нагрет на ширину, большую или равную ширине накладки 7. Если несколько слоев многослойного материала нагреты во время внедрения накладки 7, совокупность этих нагретых слоев может деформироваться. Обычно деформация слоев регулируется за счет подбора толщины сварного шва, при этом толщина сварного шва больше или равна толщине многослойного материала. Затем конструкцию охлаждают в области сварного шва и в области внедрения накладки.

Если в многослойный материал внедряют только края накладки 7, то первый способ внедрения состоит в приложении давления, по меньшей мере, к внедряемым краям.

Использование первого способа для внедрения накладки 7 также иллюстрирует Фиг.5. Первая стадия процесса состоит в нагревании, по меньшей мере, слоя 5 многослойного материала с целью перевода его в расплавленное состояние, в приложении давления к накладке 7 для внедрения ее в многослойный материал и в охлаждении всей конструкции.

Фиг.6 иллюстрирует другую конструкцию, полученную в результате использования первого способа внедрения. Эта конструкция характеризуется деформацией многослойного материала и накладки в области сварного шва. Этот способ внедрения накладки 7 в слой 3 многослойного материала 2 включает в себя первый этап, состоящий в нагревании, по меньшей мере, слоев 3 и 8 до перехода их в расплавленное состояние; второй этап состоит в приложении давления к накладке 7; и, наконец, третий этап состоит в охлаждении всей конструкции. Если к накладке 7 прикладывается давление, расплавленные слои 3 и 8 деформируются. Согласно этому способу слой 3 должен быть нагрет на ширину, большую или равную ширине накладки 7. Если несколько слоев многослойного материала нагреты во время внедрения накладки 7, совокупность этих нагретых слоев может деформироваться. Особо предпочтительной является деформация накладки за счет обтекания ее слоем 8, поскольку она позволяет ликвидировать выступающие края накладки и обеспечить более равномерную толщину сварного шва. Этот способ позволяет внедрить накладку в наружную и во внутреннюю поверхность упаковки.

Для устранения выступающих краев накладки и облегчения внедрения особо предпочтительно обрезать края накладки так, чтобы они были скошенными.

Внедряемая накладка 7 может иметь надпечатки или быть прозрачной; ее можно приклеивать или приваривать к поверхности многослойного материала; она может содержать барьерный слой для компенсации вероятной прерывности барьерного слоя в области сварного шва. Предпочтительно, толщина накладки меньше половины толщины многослойного материала.

Изобретение особенно полезно, поскольку оно дает возможность изготовить упаковки посредством сваривания встык пленок, состоящих из слоев, которые можно сваривать, и слоев, которые невозможно сваривать встык. Изобретение обеспечивает соединение встык краев пленки, края которой сварены лишь частично.

Изобретение позволяет получить сварные упаковки с пренебрежимо малым изменением толщины в области сварного шва, причем прочность сварного шва эквивалентна прочности пленки. На полученных упаковках можно производить печать по всей их поверхности без разрыва печатного изображения в области сварного шва. Изобретение позволяет получить очень прочные упаковки с улучшенными эстетическими свойствами.

Изобретение не ограничено примерами, изображенными на Фиг.4-6. В частности, оно не относится исключительно к тубам, края которых сварены встык; в равной степени оно относится к тубам, края которых перекрываются. Наряду с этим, изобретение также относится к накладкам, внедренным во внутреннюю поверхность туб.

1. Упаковочный трубчатый корпус, изготовленный из многослойного материала, состоящего, по меньшей мере, из одного термопластичного материала, края которого соединены посредством сварки и закрыты приваренной или приклеенной накладкой, трубчатый корпус характеризуется тем, что накладка, по меньшей мере, частично внедрена в многослойный материал.

2. Трубчатый корпус по п.1, отличающийся тем, что края сварены встык, а толщина сварного шва меньше суммы толщины многослойного материала и накладки.

3. Трубчатый корпус по п.1 или 2, отличающийся тем, что накладка внедрена в его наружную поверхность.

4. Трубчатый корпус по п.1 или 2, отличающийся тем, что накладка полностью внедрена в многослойный материал.

5. Трубчатый корпус по п.3, отличающийся тем, что накладка полностью внедрена в многослойный материал.

6. Трубчатый корпус по любому из пп.1, 2 или 5, отличающийся тем, что края накладки скошены.

7. Трубчатый корпус по п.3, отличающийся тем, что края накладки скошены.

8. Способ изготовления трубчатого корпуса по любому из предшествующих пунктов, включающий в себя этап внедрения накладки в многослойный материал, состоящий в приложении давления к накладке с целью проникновения ее в толщу многослойного материала.

9. Способ по п.8, отличающийся тем, что многослойный материал во время внедрения накладки, по меньшей мере, частично находится в расплавленном состоянии.

10. Способ по п.8, отличающийся тем, что многослойный материал во время внедрения накладки находится в твердом состоянии.

11. Способ изготовления трубчатого корпуса по любому из пп.1-7, включающий в себя этап изготовления углубления в многослойной пластмассе, за которым следует этап помещения накладки в данное углубление.

12. Способ по п.11, отличающийся тем, что углубление получают посредством деформации вещества.

13. Способ по п.11, отличающийся тем, что углубление получают посредством удаления вещества.