Вулканизируемые пероксидом бутилкаучуковые составы, пригодные для резиновых изделий

Иллюстрации

Показать всеИзобретение используют в резиновых изделиях, предпочтительно в уплотнителях, обладающих непроницаемостью для газов и влаги. Каучуковая смесь для получения формованных изделий содержит вулканизируемый пероксидом бутилкаучуковый состав из бутилкаучукового полимера, полибутадиенового каучукового полимера с 70-95% винильных групп в 1,2-микроструктуре, тройного сополимера этилен-пропилен-диена с массовым соотношением звеньев этилена к пропилену от 40:60 до 65:35 и 1 - 10 частей пероксидного вулканизирующего агента на сто частей каучуковой смеси. Резиновые изделия по изобретению обладают высокой твердостью по Шору, хорошим удлинением и низкой проницаемостью для газов и влаги. 3 н. и 8 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Настоящее изобретение направлено на вулканизируемую пероксидом бутилкаучуковую смесь, содержащую бутилкаучуковый полимер, олефиновый полимер этилена, по меньшей мере один α-олефин и необязательно по меньшей мере один диен и полибутадиеновый полимер с повышенным содержанием винила. Настоящее изобретение также направлено на вулканизируемую пероксидом бутилкаучуковую смесь, содержащую бутиловый полимер, EP(D)M этиленпропиленовый каучуковый полимер (с диеновым мономером) и 1,2-полибутадиеновый полимер.

Как хорошо известно в этой области, вулканизированные пероксидом каучуковые смеси предлагают несколько преимуществ над стандартными серно-вулканизированными системами. Обычно эти смеси показывают очень высокие скорости вулканизации, и конечные вулканизированные изделия имеют тенденцию обладать превосходной термостойкостью и низкой остаточной деформацией при сжатии. В добавление, вулканизируемые пероксидом составы гораздо «чище», т.к. они не содержат каких-либо извлекаемых неорганических примесей (например, серы). Поэтому такие резиновые изделия могут быть использованы, например, в конденсаторных крышках, биомедицинских устройствах, фармацевтических устройствах (пробки в сосудах с лекарствами, поршни в шприцах) и, возможно, в уплотнителях для топливных элементов.

Использование бутилкаучуковых смесей особенно предпочтительно в применении в качестве уплотнителей вследствие их непроницаемости для газов, таких как кислород, азот и т.д., и влаги и их стабильности к кислотам, щелочам и химикатам.

Коммерчески доступный бутиловый тройной сополимер, основанный на изобутилене (IВ), изопрене (IP) и дивинилбензоле (DVB), продаваемый под торговой маркой Bayer XL-10000, вулканизируется только пероксидами. Однако этот материал обладает несколькими недостатками. Поскольку DVB включается во время процесса полимеризации, значительное количество сшивок имеет место в течение производства. Итоговая высокая вязкость по Муни (около 60-75 MU, ML 1+8@125°C) и присутствие гелевых частиц делают этот материал очень сложным для обработки. Также присутствие значительного количества DVB (дивинилбензола) может представлять проблему безопасности. Было бы желательным иметь полимер на основе изобутилена, вулканизируемый пероксидом, полностью растворимый (т.е. не содержащий гель) и лишенный вредных или зловонных химикатов в составе.

Хорошо известно, что смеси, содержащие бутилкаучук и полиизобутилен, разлагаются под действием органических пероксидов. Следовательно, в этих смесях необходимо присутствие промоторов вулканизации (соагентов).

Один из подходов к получению вулканизируемой пероксидом бутилкаучуковой смеси лежит в использовании стандартного бутилкаучука вместе с винилароматическим соединением, как DVB (дивинилбензол), и органическим пероксидом (см. заявку Японии JP-A-107738/1994). Вместо DVB может быть использован полифункциональный мономер, содержащий электронно-акцепторную группу (например, этилендиметакрилат, триметоксипропантриакрилат, N,N'-м-фенилендималеимид) (см. заявку Японии JP-A-172547/1994).

Уайт и др. (Патент США №5,578,682) раскрыли процесс приготовления невулканизированного полимера с бимодальным распределением молекулярной массы, полученного из полимера, который первоначально обладал мономодальным распределением молекулярной массы. Полимер, например полиизобутилен, бутилкаучук или сополимер изобутилена и параметилстирола, был смешан с полиненасыщенным сшивающим агентом (и возможно со свободнорадикальным инициатором) и подвержен сильным смешивающим условиям в присутствии органического пероксида. Эта бимодализация явилась следствием связывания некоторых полимерных цепей, отделенных свободными радикалами, через непредельную связь, присутствующую в сшивающем соагенте. Однако Уайт и др. умалчивают о наполнителях модифицированных полимеров или вулканическом состоянии таких смесей.

Sudo и др. (Патент США №54465) раскрывает способ вулканизации бутилкаучука, имеющего содержание изопрена в пределах от 0.5 до 2.5 мол.%, обработкой пероксидными и бисмалеимидными веществами. Каучуковый состав содержит, возможно, кремнийорганическое соединение, и изделия из них полезны для фармацевтических химикатов или медицинского лечения. Составы Sudo и др. имеют отличную текучесть в расплавленном состоянии после вулканизации.

Рассматриваемая Патентная Заявка Канады 2,458,741 описывает приготовление бутиловых, вулканизируемых пероксидом смесей с применением новых классов высокоизопренового бутилкаучука. В этой заявке N,N'-m-фенилендималеимид полезен как промотор вулканизации (соагент).

Cotsakis и др. (Патент США №6,120,869) раскрывает самоклеющуюся пленку для образования водонепроницаемых монтажных швов в резиновых мембранах. Эта клеящаяся кровельная пленка была основана на комбинации бромированного бутилкаучука и EPDM (этиленпропиленового каучука) с применением системы пероксидной вулканизации. Оба этих каучука могут быть вулканизированы отдельно одними пероксидами. Важным аспектом Costsakis и др. является то, что необходимо иметь высокомолекулярный полиизобутилен в качестве пластификатора. Продукты разложения от действия пероксида на PIB (полиизобутилен) делали вклад в клейкость поверхности.

Что касается специфичных применений, таких как эластичные герметики для электролитических конденсаторов, присутствие галогенов в смеси нежелательно. Поскольку галогены, присутствующие в эластичной резиновой крышке (при контакте с электролитом), могут взаимодействовать с медным проводом конденсатора, вызывая коррозию и последующую утечку электролита, поэтому вышеупомянутые применения не подошли бы для конденсаторных крышек.

Walker и др. (патент США 3,584,080) заявили о вулканизируемых пероксидом составах, содержащих сополимеры изоолефина, как изобутилен, и ароматического дивинильного соединения, как DVB дивинилбензол (или тройные сополимеры IB-IP-DVB, изобутилен-изопропилен-дивинилбензол), вместе с незначителным количеством каучукового или смолистого полимера (такого как РЕ полиэтилен, NR натуральный каучук или EP(D)M этиленпропиленовый каучук (с диеновым мономером)), присутствующих в смешанном соединении. Центральным аспектом этого изобретения являлось то, что бутиловый полимер содержал дивинилбензол в своем составе. Формула не включала полибутадиен (BR бутадиеновый каучук) как один из возможных типов каучука, совулканизированного с бутиловым полимером. Более того, Walker и др. умалчивают о трехкомпонентной системе, основанной на бутилкаучуке, EP(D)M каучуке и BR бутадиеновом каучуке, одновременно присутствующих в смеси. В добавление, Walker и др. умалчивают об использовании высоковинилового полибутадиенового каучука как одного из ингредиентов в приготовленной смеси или изделии из нее.

Saotome (заявка Японии JP 55-62943 А1) раскрывает термопластический эластичный полимерный состав, произведенный нагреванием и смешиванием смеси бутилового каучука (IIR изобутилен-изопреновый каучук или PIB полиизобутилен) и EP(D)M каучука в присутствии органического пероксида и частичной вулканизацией смеси. Конечный полимерный состав имеет отличную текучесть в расплавленном состоянии и предназначается для плавких клеев и уплотнителей, когда к нему прибавляется вещество для повышения клейкости. Количество пероксида, обычно присутствующего в смеси, обычно в пределах от 0.1 до 1.5 частей на 100 частей полимера. Примеры основаны на смесях, состоящих на 70 частей из EP(D)M каучука и на 30 частей из бутилкаучука или PIB полиизобутилена. Saotome специфичен для составов, имеющих превосходную технологичность в расплавленном состоянии (и, следовательно, степень сшивания должна быть ограничена), и умалчивает о характеристиках вулканизированного состояния (например, из теста MDR-реометр верхнего штампа) смесей. Фактически центральным аспектом Saotome является подавление образования геля, который ухудшает технологичность в расплавленном состоянии.

Yaeda (JP S50-74643A) раскрыл бутилкаучуковый состав, сделанный из бутилкаучука и 1,2-полибутадиена с содержанием винильной связи по меньшей мере 70%. Вулканизированные серой смеси имели высокую твердость и превосходное сопротивление разрыву и остаточную деформацию при сжатии. Yaeda не раскрывает пероксидную вулканизацию. В дополнение, Yaeda не раскрыл трехкомпонентные системы с EP(D)M каучуком в качестве одного из компонентов смешанной или вулканизированной смеси.

Известно, что EPDM каучук используется в нескольких областях применения, где применяется бутилкаучук, например изоляция кабеля, части амортизатора, оконные уплотнители, кровельные мембраны и конденсаторные крышки. Однако EPDM не может сравниться с бутилкаучуком в непроницаемости для газов и влаги. Что касается специфичного применения, как конденсаторная крышка, вулканизированная пероксидом смесь, основанная на бутиле или EPDM, должна быть лучше, чем смесь, содержащая один EPDM.

Рассматриваемая Патентная Заявка Канады СА POS-1170 раскрывает пероксид-вулканизируемую каучуковую смесь, содержащую бутилкаучуковый полимер и олефиновый полимер этилена и по меньшей мере один α-олефин.

Есть несколько классов коммерческого полибутадиена, доступного на рынке. Они различаются в макро- и микроструктуре, которая, в свою очередь, влияет на их свойства, так же как на свойства вулканизатов. Полибутадиен может быть вулканизирован пероксидами. Например, жидкие полибутадиены, как Ricon®, используются в качестве соагентов или реакционных пластификаторов и ускоряют сшивание со свободными радикалами и уменьшают вязкость на стадиях смешивания/обработки.

Настоящее изобретение описывает приготовление бутилсодержащих, вулканизируемых пероксидом смесей, которые используют бутилкаучук, EP(D)M каучук и высоковинильный полибутадиеновый каучук, одновременно присутствующие в составе. Бутиловый эластомер дает преимущественно свойство уплотнителя, и как EP(D)M каучук, так и 1,2-полибутадиен действуют как промоторы вулканизации (соагенты) для IIR изобутилен изопренового каучука. С правильно подобранными количествами трех эластомеров в смесях достигаются удивительно хорошие свойства вулканизированных соединений. EP(D)M служит первичным соагентом, тогда как минорное количество BR бутадиенового каучука действует как вторичный, но очень эффективный промотор вулканизации. С использованием такой системы, состоящей из двух полимерных соагентов, количество бутилкаучука в смеси может быть максимизировано без отрицательного влияния на вулканизированное состояние. Поскольку оба соагента полимерны по природе, это минимизирует выщелачивание соагента, обычную проблему применения низкомолекулярных добавок.

Характеристики MDR и растяжение-сжатие вулканизированных смесей, приготовленных по настоящему изобретению, сравнимы с характеристиками указанной смеси, основанной на вулканизируемом пероксидом бутилкаучуке, Вауеr XL-10000. Эта смесь показывает значительную степень сшивания в конечных продуктах, которые не предназначены для хорошей технологичности в расплавленном состоянии, как в заявке Японии JP 55-62943 А1. Резиновые изделия, основанные на смесях по настоящему изобретению, полезны в качестве уплотнительных материалов, где важны высокая твердость по Шору А, хорошее удлинение и низкая проницаемость для газов или влаги, как в случае с крышками электролитических конденсаторов.

Настоящее изобретение направлено на вулканизируемую пероксидом бутилкаучуковую смесь, содержащую бутилкаучуковый полимер, олефиновый полимер этилена, по меньшей мере один α-олефин и по выбору по меньшей мере один диен и высоковиниловый полибутадиеновый полимер.

Настоящее изобретение также направлено на пероксид-вулканизируемую смесь, содержащую бутилкаучуковый полимер, EP(D)M каучуковый полимер и 1,2-полибутадиен.

Настоящее изобретение также направлено на процесс приготовления пероксид-вулканизируемой смеси, включая смешивание бутилкаучукового полимера, EP(D)M каучукового полимера, 1,2-полибутадиена и по меньшей мере одного пероксид-вулканизирующего агента.

Настоящее изобретение также направлено на изделие, содержащее пероксид-вулканизируемые смеси, приготовленные с бутилкаучуковым полимером, EP(D)M каучуковым полимером и 1,2-полибутадиеном.

Краткое описание чертежей

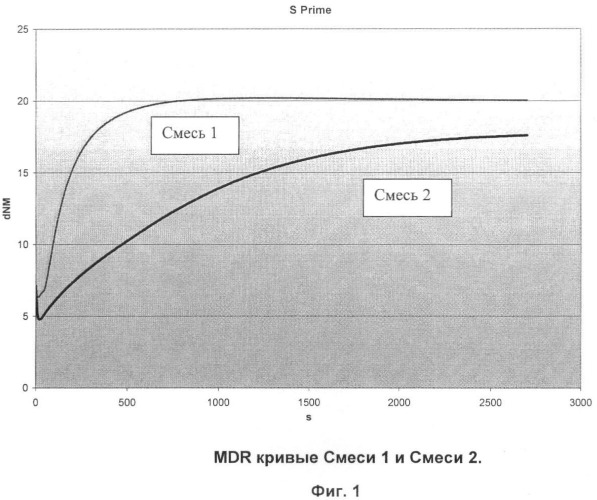

Фиг.1 иллюстрирует MDR кривые вулканизации смесей, приготовленных по настоящему изобретению, и сравнительных смесей.

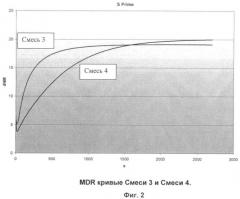

Фиг.2 иллюстрирует MDR кривые вулканизации смесей, приготовленных по настоящему изобретению, и сравнительных смесей.

Настоящее изобретение будет теперь описано в иллюстративных, но не ограничивающих целях. Следует понимать, что за исключением рабочих примеров или если не указано обратное, все числа, выражающие количества, проценты и т.д., в описании изобретения идут во всех примерах с термином «около». Также все пределы включают любую комбинацию раскрытых точек максимума и минимума и включают любые промежуточные пределы в них, которые могут или не могут быть специально перечислены здесь.

Настоящее изобретение относится к бутиловым полимерам. Термины «бутилкаучук», «бутиловый полимер» и «бутилкаучуковый полимер» используются в этом описании изобретения, заменяя друг друга. Подходящие бутиловые полимеры по настоящему изобретению происходят от мономерной смеси, содержащей С4-С7 моноолефиновый мономер и С4-С14 мультиолефиновый мономер. Подходящие бутиловые полимеры по настоящему изобретению также по существу не содержат геля (<10 мас.% геля).

В связи с настоящим изобретением термин «гель» означает фракцию полимера, нерастворимую в течение 60 минут в циклогексане при кипении с обратным холодильником. По настоящему изобретению содержание геля предпочтительно менее 10 мас.%, более предпочтительно менее 5 мас.%, наиболее предпочтительно менее 3 мас.% и даже еще более предпочтительно менее 1 мас.%.

Предпочтительно смесь мономеров содержит в интервале от около 80% до около 99 мас.% С4-С7 моноолефиновый мономер и в интервале от около 1.0% до около 20 мас.% C4-С14 мультиолефиновый мономер. Более предпочтительно смесь мономеров содержит в интервале от около 85% до около 99 мас.% С4-С7 моноолефиновый мономер и в интервале от около 1.0% до около 10 мас.% С4-С14 мультиолефиновый мономер. Наиболее предпочтительно смесь мономеров содержит в интервале от около 95% до около 99 мас.% C4-С7 моноолефиновый мономер и в интервале от около 1.0% до около 5 мас.% С4-С14 мультиолефиновый мономер.

Предпочтительные С4-С7 моноолефиновые мономеры могут быть выбраны из изобутилена, 2-метил-1-бутена, 3-метил-1-бутена, 2-метил-2-бутена, 4-метил-1-пентена и их смесей. Наиболее предпочтительным C4-С7 моноолефиновым мономером является изобутилен.

Предпочтительные С4-С14 мультиолефиновые мономеры могут быть выбраны из изопрена, бутадиена, 2-метилбутадиена, 2,4-диметилбутадиена, пиперилена, 3-метил-1,3-пентадиена, 2,4-гексадиена, 2-неопентилбутадиена, 2-метил-1,5-гексадиена, 2,5-диметил-2,4-гексадиена, 2-метил-1,4-пентадиена, 2-метил-1,6-гептадиена, циклопентадиена, метилциклопентадиена, циклогексадиена, 1-винил-циклогексадиена и их смесей. Наиболее предпочтительным С4-C14 мультиолефиновым мономером является изопрен.

Мономерная смесь, используемая для приготовления подходящих бутилкаучуковых полимеров для настоящего изобретения, может содержать сшивающие агенты, агенты переноса и другие мономеры, при условии что другие мономеры сополимеризуются с другими мономерами в мономерной смеси. Подходящие сшивающие агенты, агенты переноса и мономеры включают все, известные тем, кто опытен в этой области.

Бутилкаучуковые полимеры, полезные в настоящем изобретении, могут быть приготовлены любым процессом, известным в этой области, и, следовательно, процесс не ограничен специальным процессом полимеризации мономерной смеси. Такие процессы хорошо известны тем, кто опытен в этой области, и обычно включают контактирование мономерной смеси, описанной выше, с катализаторной системой. Полимеризация может проводиться при температуре, стандартной в производстве бутиловых полимеров, например в пределах от -100°С до +50°С. Полимер может быть произведен полимеризацией в растворе или методом суспензионной полимеризации. Полимеризация может проводиться в суспензии (метод суспензии), см., например, Ullmann's Encyclopedia of Industrial Chemistry (Fifth, Completely Revised Edition, Volume A23; Editors Elvers et al., 290-292). В промышленном масштабе бутилкаучук производится практически исключительно как сополимер изобутен/изопрен полимеризацией в катионном растворе при низких температурах; см., например, Kirk-Othmer, Encyclopedia of Chemical Technology, 2nd ed., Vol.7, page 688, Interscience Publ., New York/London/Sydney, 1965 и Winnacker-Kuchler, Chemische Technologie, 4th Edition, Vol.6, pages 550-555, Carl Hanser Verlag, Munchen/Wien, 1962. Выражение «бутилкаучук» может также обозначать галогенированный бутилкаучук.

Настоящее изобретение относится к вулканизируемым пероксидом смесям, содержащим олефиновый полимер этилена с по меньшей мере одним α-олефином в качестве одного из необходимых компонентов в таких смесях. Подходящие олефиновые полимеры содержат мономеры этилена и по меньшей мере один α-олефин, такой как пропилен (например, ЕР этиленпропиленовый каучук). Олефиновый полимер может также содержать другие альфа-олефиновые мономеры, такие как 1-бутен, гексен-1, октен-1,4-метилпентен-1, децен-1, додецен-1, тридецен-1, тетрадецен-1, пентадецен-1, гексадецен-1, гептадецен-1, октадецен-1, нонадецен-1 и их смеси, и/или диеновые мономеры для образования тройных или четверных сополимеров.

Предпочтительно олефиновый полимер по настоящему изобретению является полимером этилена, пропилена и по меньшей мере одного конъюгированного диенового мономера, например изопрена и 1,3-бутадиена, или неконъюгированного диена, содержащего от 5 до 25 углеродных атомов, например 1,4-пентадиен, 1,4-гексадиен, 1,5-гексадиен, 2,5-диметил-1,5-гексадиен и 1,4-октадиен; циклические диены, например циклопентадиен, циклогексадиен, циклооктадиен и дициклопентадиен; алкилиденовые и алкенильные норборнены, например 5-этилиден-2-норборнен, 5-бутилиден-2-норборнен, 2-металлил-5-норборнен, 2-изопропенил-5-норборнен и трициклодиены. Неконъюгированные диены 1,5-гексадиен, этилиден норборнен и дициклопентадиен являются предпочтительными.

Термины «EPDM» этиленпропиленовый каучук (с диеновым мономером) или «EPDM каучуковый полимер» используются в этом описании изобретения, заменяя друг друга, и обозначают тройные сополимеры этилен/пропилен/диен. EPDM включают каучуки, в которых соотношение по массе звеньев этилена к пропилену находится в пределах от 40:60 до 65:35 и которые могут содержать от 1 до 20 С=С двойных связей/1000 атомов углерода. Подходящие диеновые мономеры в EPDM включают предпочтительные мономеры, перечисленные выше, 5-гексадиен, этилиден норборнен и дициклопентадиен. Содержание диена в EPDM предпочтительно от 0.5 до 12 мас.%, основанной на EPDM.

Настоящее изобретение относится к вулканизируемым пероксидом смесям, содержащим высоковинильный полибутадиеновый полимер. Высоковинильный полибутадиен в этом описании изобретения содержит от 70 до 95% винильных групп, привязанных к главным полимерным цепям (1,2-микроструктура), а остальные 30-5% это цистрансмикроструктура вдоль главной цепи. Предпочтительно высоковинильный полибутадиен по настоящему изобретению это 1,2-полибутадиеновый полимер с содержанием винильной связи по меньшей мере 70%. Более предпочтительно содержание винильной связи по меньшей мере 85%. Предпочтительно степень кристаллизации высоковинильного полибутадиена по настоящему изобретению по меньшей мере 5%, но для легкого перемешивания степень кристаллизации предпочтительно от 5 до 50%, а более предпочтительно от 5 до 30%. Молекулярная масса может быть выбрана из широкого предела, от жидких состояний до твердых состояний, а по настоящему изобретению 1,2-полибутадиен в твердом состоянии является предпочтительным.

Подходящий 1,2-полибутадиен, полезный в настоящем изобретении, может быть произведен множеством известных способов, включая, например, методы, раскрытые в Патентных Заявках Японии S44-32425, S44-32426 и S45-38070. Коммерчески доступные 1,2-полибутадиеновые полимеры доступны в Japan Synthetic Rubber Company класса JSR RB810. JSR RB810 имеет более 90% 1,2-связей и является термопластическим эластомером, который имеет среднюю молекулярную массу около 120,000 г/моль и степень кристалличности 15-30%. Благодаря этой низкой степени кристалличности этот полимер имеет подходящую точку плавления и может легко обрабатываться на основном оборудовании для обработки полимеров.

Смеси настоящего изобретения содержат от 50 до 98 частей бутилового полимера на сто частей каучука, предпочтительно от 70 до 93 частей на сто частей каучука, от 2 до 40 частей олефинового полимера на сто частей каучука, предпочтительно от 5 до 30 частей на сто частей каучука и от 1 до 30 частей 1,2-полибутадиена на сто частей каучука, предпочтительно от 2 до 15 частей на сто частей каучука.

Смесь по настоящему изобретению также содержит по меньшей мере одну вулканизирующую пероксидом систему. Настоящее изобретение не ограничено специальной вулканизирующей пероксидом системой. Например, подходят неорганические и органические пероксиды. Например, органические пероксиды, такие как диалкилпероксиды, кетальпероксиды, аралкилпероксиды, простые эфиры пероксидов, сложные эфиры пероксидов, такие как ди-трет-бутилпероксид, бис-(трет-бутилпероксиизопропил)-бензол, дикумилпероксид, 2,5-диметил-2,5-ди(трет-бутилперокси)-гексан, 2,5-диметил-2,5-ди(трет-бутилперокси)-гексен-(3), 1,1-бис-(трет-бутилперокси)-3,3,5-триметил-циклогексан, бензоилпероксид, трет-бутилкумилпероксид и трет-бутилпербензоат. Обычно количество пероксида в смеси находится в пределах от 1 до 10 на сто частей каучука или, например, от 2 до 8, предпочтительно от 2 до 5 на сто частей каучука. Последующая вулканизация обычно осуществляется при температуре в пределах от 100 до 200°С, например от 130 до 180°С. Пероксиды могут быть удачно применены в полимер-связанной форме. Подходящие системы коммерчески доступны, такие как Polydispersion T(VC) D-40 Р от Rhein Chemie Rheinau GmbH, D (полимер-связанный ди-трет-бутилперокси-изопропилбензол).

Смесь по настоящему изобретению может также содержать другие природные или синтетические каучуки, такие как ABR (сополимеры бутадиен/акриловая кислота-С1-С4-алкил сложный эфир), CR (полихлоропрен), IR (полиизопрен), SBR (сополимеры стирол/бутадиен) с содержанием стирола в пределах от 1 до 60 мас.%, NBR (сополимеры бутадиен/акрилонитрил с содержаниями акрилонитрила от 5 до 60 мас.%), HNBR (частично или полностью гидрированный бутадиенакрилонитрильный каучук), FKM (фторполимеры или фторкаучуки) и смеси данных полимеров.

Смесь может также содержать по меньшей мере один активный или неактивный наполнитель. Подходящие наполнители включают:

- высокодиспергированные силикаты, полученные, например, осаждением силикатных растворов или пламенным гидролизом галоидов силиконов со специальными площадями поверхности в пределах от 5 до 1000 м2/г и с первичными размерами частиц в пределах от 10 до 400 нм; силикаты могут дополнительно присутствовать как смешанные оксиды с другими оксидами металлов, такими как оксиды Al, Mg, Ca, Ba, Zn, Zr и Ti;

- синтетические силикаты, такие как алюмосиликаты и силикаты щелочноземельных металлов, как силикат магния или силикат кальция, со специальными BET площадями поверхности в пределах от 20 до 400 м2/г и с первичными диаметрами частиц в пределах от 10 до 400 нм;

- природные силикаты, такие как каолин и другие природные силикаты;

- стекловолокна и продукты стекловолокон (подложка, экструдаты) или стеклянные микросферы;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния и оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция и карбонат цинка;

- гидроксиды металлов, например гидроксид алюминия и гидроксид магния;

- сажи; сажи, которые следует здесь использовать, приготовлены в процессах ламповой сажи, печной сажи или газовой сажи и предпочтительно имеют BET (DIN 66 131) специальные площади поверхности в пределах от 20 до 200 м2/г, например сажи, SAF (сверхизносостойкая печная сажа), ISAF (высокоизносостойкая печная сажа), НАF (износостойкая печная сажа), FЕF (быстрошприцуемая печная сажа) или GPF (печная сажа общего назначения);

- каучуковые гели, особенно гели, основанные на полибутадиене, сополимерах бутадиен/стирол, сополимерах бутадиен/акрилонитрил и полихлоропрене; и их смеси. Примеры подходящих минеральных наполнителей включают кремнезем, силикаты, глинозем, такой как бентонит, гипс, оксид алюминия, диоксид титана, слюда, их смеси и тому подобное. Эти минеральные частицы имеют гидроксильные группы на своей поверхности, делая их гидрофильными и олеофобными. Это усиливает трудность в достижении хорошего взаимодействия между частицами наполнителя и четверного сополимера. Для многих целей предпочтительным минералом является кремнезем, или, например, кремнезем, полученный осаждением силиката натрия диоксидом углерода. Сухие аморфные частицы кремнезема, подходящие по настоящему изобретению, могут иметь средний размер частицы агломерата в пределах от 1 до 100 микрон, или, например, между 10 и 50 микронами, или между 10 и 25 микронами. Предпочтительно, что меньше 10 процентов по объему частиц агломератов ниже 5 микрон или более 50 микрон по размеру. Кроме того, подходящий аморфный сухой кремнезем обычно имеет BET площадь поверхности, измеренную в соответствии с DIN (Deutsche Industrie Norm) 66131, в пределах от 50 до 450 квадратных метров на грамм, и DВР (дибутилфталат) абсорбцию, измеренную по DIN 53601, в пределах от 150 до 400 граммов на 100 граммов кремнезема, и потерю при высушивании, измеренную по DIN ISO 787/11, в пределах от 0 до 10 процентов по массе. Подходящие кремнеземные наполнители доступны под торговыми наименованиями HiSil® 210, HiSil® 233 и HiSil® 243 от PPG Industries Inc. Также подходят Vulkasil S и Vulkasil N от Bayer AG.

Может быть выгодным использовать комбинацию сажи и минерального наполнителя в смеси по настоящему изобретению. В этой комбинации соотношение минеральных наполнителей и сажи обычно находится в пределах от 0.05 до 20 или, например, от 0.1 до 10. Для каучукового состава настоящего изобретения обычно выгодно содержать сажу в количестве в пределах от 20 до 200 частей масс., например от 30 до 150 частей масс. или, например, от 40 до 100 частей масс.

Каучуковая смесь по настоящему изобретению может также содержать другие вспомогательные продукты для каучуков, такие как ускорители реакции, ускорители вулканизации, добавки, ускоряющие вулканизацию, антиоксиданты, пенообразователи, агенты против старения, термостабилизаторы, светостабилизаторы, озоностабилизаторы, технологические добавки, пластификаторы, вещества для повышенной клейкости, порообразователи, красители, пигменты, парафины, наполнители, органические кислоты, ингибиторы, оксиды металлов и активаторы, такие как триэтаноламин, полиэтиленгликоль, гексантриол, и т.д., которые известны в производстве каучуков. Добавки для каучуков используются в стандартных количествах, которые зависят, помимо всего прочего, от предполагаемого использования. Стандартные количества это, например, от 0.1 до 50 мас.%, основанных на каучуке. Например, состав также может содержать в пределах от 0.1 до 20 частей органической жирной кислоты на сто частей каучука, такой как ненасыщенная жирная кислота, имеющая одну, две или более углеродных двойных связей в молекуле, которая более предпочтительно содержит 10 мас.% или более конъюгированной диеновой кислоты, имеющей по меньшей мере одну конъюгированную углерод-углеродную двойную связь в своей молекуле. Например, эти жирные кислоты имеют в пределах от 8 до 22 углеродных атома или, например, 12-18. Примеры включают стеариновую кислоту, пальмитиновую кислоту и олеиновую кислоту и их кальциевые, цинковые, магниевые, калиевые и аммониевые соли.

Ингредиенты конечного пероксид-вулканизированного бутилкаучукового состава могут смешиваться вместе любым известным образом соответственно при повышенной температуре, которая может находиться в пределах от 25°С до 200°С. Обычно время смешивания не превышает одного часа, и время в пределах от 2 до 30 минут обычно является достаточным. Смешивание соответственно проводится в соответствующем смесительном аппарате, таком как закрытый резиносмеситель, такой как смеситель Бенбери или миниатюрный закрытый резиносмеситель Хааке или Брабендера. Двухвальцовый смеситель также обеспечивает хорошее распределение добавок внутри эластомера. Экструдер также обеспечивает хорошее смешивание и дает меньшие времена смешивания. Возможно провести смешивание в две и более стадии, и смешивание может быть осуществлено на разных аппаратах, например одна стадия в закрытом резиносмесителе и одна стадия в экструдере. Однако необходимо следить, чтобы в течение стадии смешивания не было нежелательного пресшивания (обжига). Что касается смешивания и вулканизации, см. также Encyclopedia of Polymer Science and Engineering, Том 4, с.66 и последующие (Compounding) и Том 17, с.666 и последующие (Vulcanization).

Более того, настоящее изобретение обеспечивает изделия, имеющие определенную форму, содержащие пероксид-вулканизируемый состав изобретения, который затем мог бы быть вулканизирован нагреванием выше температуры разложения пероксида и/или радиацией. Изделия, приготовленные со смесями по настоящему изобретению, имеют предпочтительные свойства EPDM, такие как очень хорошая устойчивость к озону, погоде, теплу, окислению и хорошая химическая стойкость, и обладают непроницаемостью для газов и влаги бутилкаучука, таким образом, делая смеси по настоящему изобретению подходящими для применений, таких как контейнеры для лекарств, особенно пробки и уплотнители для стеклянных и пластиковых сосудов, трубок, частей шприцев и сумок медицинского и немедицинского применения, конденсаторные крышки и уплотнители для топливных элементов, части электронного оборудования, особенно изолирующие части, уплотнители и части контейнеров, содержащих электролиты, кольца, увлажняющие приспособления, обычные уплотнители и материалы для уплотнения.

Примеры

Смеси, присутствующие в примерах, включали следующие компоненты: бутилкаучук (Вауеr XL-10,000, Bayer RB 301, Bayer RB 402, XIIR (экспериментальный полимер раскрыт ниже)), EP(D)M каучук (Buna EP Т 3950), 1,2-полибутадиеновый каучук (JSR RB810), сажа (IRB #7) и вулканизирующий пероксидом агент (DI-CUP 40C, Struktol Canada Ltd.).

Смешивание осуществлялось с использованием миниатюрного закрытого резиносмесителя (Brabender MIM) от C.W.Brabender, состоящего из привода (Plasticorder® Type PL-V151) и модуля интерфейса данных.

Характеристики вулканизации определялись тестом Реометра Верхнего Штампа (MDR), проводимым по ASTM стандарту D-5289 на Monsanto MDR 200 (Е). Верхний диск колебался через дужку в 1 градус.

Вулканизация достигалась с использованием Электрического Пресса, оборудованного Программируемым Контроллером Allan-Bradley.

Тесты на растяжение-сжатие проводились с использованием Testmaster Automation System, Model 4464 no ASTM стандарту D412, Метод А.

Разрывные свойства смесей определялись по Тесту Die С, как предписано по норме ASTM D 624.

Процедура теста на остаточную деформацию при сжатии образцов вулканизированного каучука выполнялась по ASTM D 395 (Метод В) со следующими исключениями:

a) толщина требуемых спейсеров была подогнана для получения более близких допустимых отклонений прогиба 25±1.5% против допустимого отклонения 25±4% для процедуры ASTM (при ее специальном интервале толщины и требованиях к спейсеру),

b) образцы с толщиной вне предела, определенного ASTM (от 1.20 до 1.30), тестировались в условиях (а), см. выше,

c) поверхности пластин, используемых для сжатия образцов, не были покрыты хромом, как предписывается в ASTM D 395. Исследуемые смеси изобретения состояли из:

| Полимер(ы) | 100 на сто частей каучука |

| Сажа (IRB #7; N330) | 50 на сто частей каучука |

| Пероксид (DI-CUP 40С) | 1-5 на сто частей каучука |

В Примерах 1 и 2 смешивание достигалось с использованием закрытого резиносмесителя Брабендера (емкость 75 г) с начальной температурой 60°С и скоростью смешивания 50 об/мин, исходя из одной из двух следующих последовательностей:

| 0.0 мин: | добавляется полимер(ы) |

| 1.5 мин: | добавляется сажа по возрастанию |

| 7.0 мин: | добавляется пероксид |

| 8.0 мин: | смесь удаляется |

Конечная смесь измельчалась на дробилке 6"×*12".

В Примерах 3 и 4 смешивание достигалось с использованием 6"×12" двухвальцовой дробилки (Farrel, емкость 1000 г). Температура вальца была 75°С (Mokon установка на 75°С). Смешивание осуществлялось по следующей последовательности:

| 0.0 мин: | добавляются полимеры, 3/4 порции |

| 1.5 мин: | добавляется сажа, 3/4 порции |

| 6.0 мин: | добавляется пероксид, 3/4 порции |

| 8.0 мин: | смесь удаляется |

Конечная смесь измельчалась (6 проходов на дробилке 6"×12").

Пример 1 - Сравнительный

Смесь Примера 1 была основана на коммерческом предварительно сшитом бутилкаучуке (Вауеr XL-10000), смешанном в смесителе Брабендера. Количество используемого пероксида было 1 на сто частей каучука.

Вулканизированая смесь дала следующие результаты измерений: дельта-крутящий момент=13.9 dH·м, твердость по Шору А=55 пунктов, предел прочности на разрыв=4.89 МПа, критическое удлинение=136%. Значение из теста на Die С Разрыв было 15.67 кН/м, а остаточная деформация при сжатии была 9.22%.

Пример 2 - Изобретение

Смесь Примера 2 была основана на коммерческих полимерах: 170 г бутилкаучука (Вауеr RB 402), 30 г EPDM каучука (Buna EP Т 3950) и 15 г JSR RB810. Все три эластомера были предварительно смешаны вместе на дробилке в течение 30 мин. При температуре около 80°С. Впоследствии эта каучуковая смесь была введена в закрытый смеситель Брабендера и смешана с сажей и 3 частями пероксида на сто частей каучука.

Вулканизированная смесь дала следующие результаты измерений: дельта-крутящий момент=12.8 dH·м, твердость по Шору А=66 пунктов, предел прочности на разрыв=4.41 МПа, критическое удлинение=140%. Значение из теста на Die С Разрыв было 23.54 кН/м, а остаточная деформация при сжатии была 21.26%.

Результаты для Примеров 1 и 2 суммированы в Таблице 1, a MDR кривые смесей даны на Фиг.1.

| Таблица 1 - Свойства Смесей 1 и 2 | ||

| Свойство | ||

| Пример 1(XL-10000) | Пример 2IIR+EPDM+BR | |

| Твердость, Шор А2 (пункт.) | 55 | 66 |

| Критическое удлинение (%) | 136 | 140 |

| Предел прочности на разрыв (МПа) | 4.89 | 4.41 |

| Сжатие® 100 (МПа) | 3.94 | 3.93 |

| ΔКрутящий момент (dHм) | 13.9 | 12.8 |

| Разрыв Die С (кН/м) | 15.7 | 23.5 |

| Остаточная деформация при сжатии (%) | 9.22 | 21.26 |

Для применения в качестве крышек конденсаторов вулканизированная смесь должна обладать высокой твердостью, относительно высоким удлинением, хорошей прочностью на разрыв и низкой остаточной деформацией при сжатии. Смесь изобретения имела более высокую твердость по Шору А и прочность на разрыв, чем референтное соединение, содержащее XL-10000, тогда как ее остаточная деформация при сжатии сравнима с бутилкаучуком, вулканизированным смолой, где также образуются ковалентные углерод-углеродные связи. Свойства удлинения и растяжения для Смесей 1 и 2 были очень похожи, как и значения дельта-крутящего момента из теста MDR.

Пример 3 - Сравнительный

Смесь Примера 1 была основана на коммерческом предварительно сшитом бутилкаучуке (Bayer XL-10000), смешанном в дробилке 6"×12". Смесь состояла из 100 частей каучука, 50 частей сажи на сто частей каучука и 2 частей пероксида на сто частей каучука.

Вулканизированая смесь дала следующие результаты измерений: вязкость по Муни смеси (ML 1'+4+@100°С)=108.5 единиц, дельта-крутящий момент=13.9 dH·м, твердость по Шору А=50 пунктов, предел прочности на разрыв=9.34 МПа, критическое удлинение=171%. Значение из теста на Die С Разрыв было 16.90 кН/м, а остаточная деформация при сжатии была 11.49%.

Пример 4 - Изобретение

Смесь Примера 4 была основана на экспериментальном высокоизопреновом бутилкаучуке (XIIR). Способ производства такого IIR (изобутилен-изопренового каучука), обладающего содержанием изопрена вплоть до 8.0 мол.% и вязкостью по Муни (ML 1+8@125°С) между 35 и 40 MU, в непрерывном процессе описан ниже.

Сырьевой состав мономера состоял и